Изобретение относится к области распыления жидкостей и может быть использовано в химической, металлургической, лакокрасочной, пищевой промышленности, в частности при приготовлении коллоидных растворов, смесей, нанесении лакокрасочных и защитных покрытий, а также при охлаждении проката и т.п.

Известно устройство для распыления по авторскому свидетельству СССР №485777, МПК В05В 7/00, 1968 г. «Распылитель жидкости», содержащее корпус с воздушной камерой цилиндрической формы, кольцевое сопло, трубки подачи воздуха и жидкости, в котором с целью ограничения угла распыления трубка подачи жидкости выполнена регулируемой по высоте и установлена с зазором в трубку подачи воздуха перпендикулярно к ее поверхности.

Недостатком известного устройства является невозможность получения капель одинаковой дисперсности при изменении расхода жидкости, так как высота установки трубки подачи жидкости относительно трубки подачи воздуха не согласована с расходом жидкости.

Известно «Устройство для пневматического распыления жидкости» по авторскому свидетельству СССР №1209309, 4МПК В05В 7/30, 1986 г., принятое в качестве ближайшего аналога, содержащее корпус с распыляющим соплом, размещенный внутри корпуса вкладыш в виде насадки, у которой каналы на цилиндрическом участке выполнены прямолинейными по образующей, а сужающийся участок вкладыша выполнен в виде усеченного конуса, центральный канал вкладыша сообщается с источником подачи жидкости, вкладыш образует с корпусом кольцевую камеру, сообщающуюся с патрубком подачи сжатого воздуха.

Недостатком известного устройства по авторскому свидетельству №1209309, 4МПК В05В 7/30 «Устройство для пневматического распыления жидкости» является отсутствие возможности автоматического согласования расхода жидкости и рабочего газа с целью получения капель одинаковой дисперсности. Для сохранения определенной дисперсности капель при изменении расхода жидкости необходимо изменение проходного сечения центрального канала вкладыша.

Перед заявляемым изобретением поставлена задача получения капель одинаковой дисперсности при изменении расхода жидкости путем согласования расхода жидкости и рабочего газа.

Поставленная задача в заявляемом изобретении решается за счет того, что распылитель жидкости с согласованием расхода жидкости и рабочего газа содержит круглый корпус со сквозным отверстием, ось которого параллельна оси симметрии круглого корпуса, сквозное отверстие соединено с выполненным в стенке круглого корпуса отверстием подвода жидкости и с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси сквозного отверстия, сквозное отверстие охвачено снаружи коллекторной полостью рабочего газа, которая соединена с выполненным в стенке круглого корпуса отверстием подвода рабочего газа и с одним или более продольными каналами для подачи рабочего газа, расположенными по окружности относительно оси симметрии круглого корпуса, при этом в сквозном отверстии установлен золотник с конической поверхностью, взаимодействующий с пружиной золотника и с ползунами, каждый ползун сопрягается одним торцом с конической поверхностью золотника, а другим торцом взаимодействует с пружиной ползуна, ползуны расположены в отверстиях для ползунов, соединяющих сквозное отверстие круглого корпуса и продольные каналы для подачи рабочего газа, оси отверстий для ползунов перпендикулярны оси сквозного отверстия, ползуны имеют возможность перекрывать продольные каналы для подачи рабочего газа, сквозное отверстие и продольные каналы для подачи жидкости соединены радиальными отверстиями, оси которых перпендикулярны оси сквозного отверстия, в каждом радиальном отверстии имеется взаимодействующее с пружиной тело, имеющее возможность перекрывать продольные каналы для подачи жидкости.

Заявленное изобретение отличается от известного технического решения по авторскому свидетельству СССР №1209309 тем, что в сквозном отверстии установлен золотник с конической поверхностью, взаимодействующий с пружиной золотника и с ползунами, каждый ползун сопрягается одним торцом с конической поверхностью золотника, а другим торцом взаимодействует с пружиной ползуна, ползуны расположены в отверстиях для ползунов, соединяющих сквозное отверстие круглого корпуса и продольные каналы для подачи рабочего газа, оси отверстий для ползунов перпендикулярны оси сквозного отверстия, ползуны имеют возможность перекрывать продольные каналы для подачи рабочего газа, сквозное отверстие и продольные каналы для подачи жидкости соединены радиальными отверстиями, оси которых перпендикулярны оси сквозного отверстия, в каждом радиальном отверстии имеется взаимодействующее с пружиной тело, имеющее возможность перекрывать продольные каналы для подачи жидкости.

Указанное отличие позволило получить технический результат, а именно обеспечило получение капель одинаковой дисперсности при изменении расхода жидкости путем согласования расхода жидкости и рабочего газа.

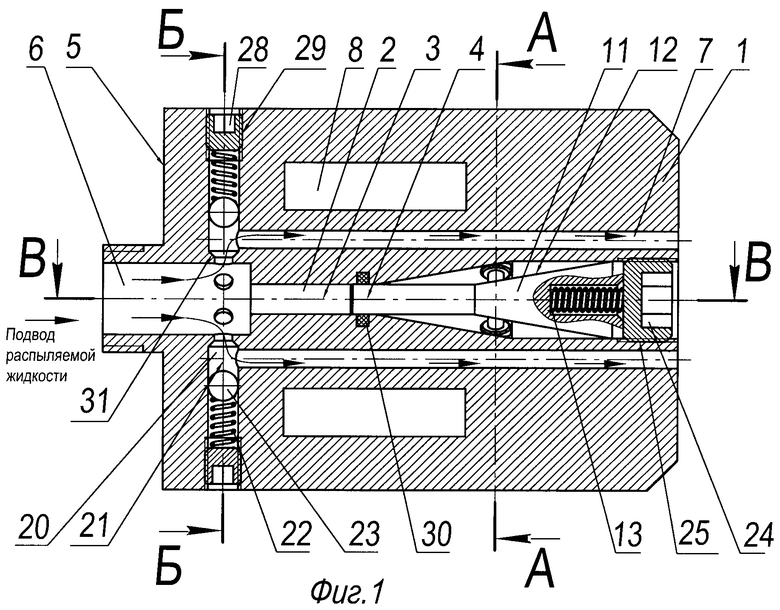

На фиг.1 представлен продольный разрез распылителя жидкости с согласованием расхода жидкости и рабочего газа, показан пример, когда каналы для подачи жидкости и подачи рабочего газа открыты.

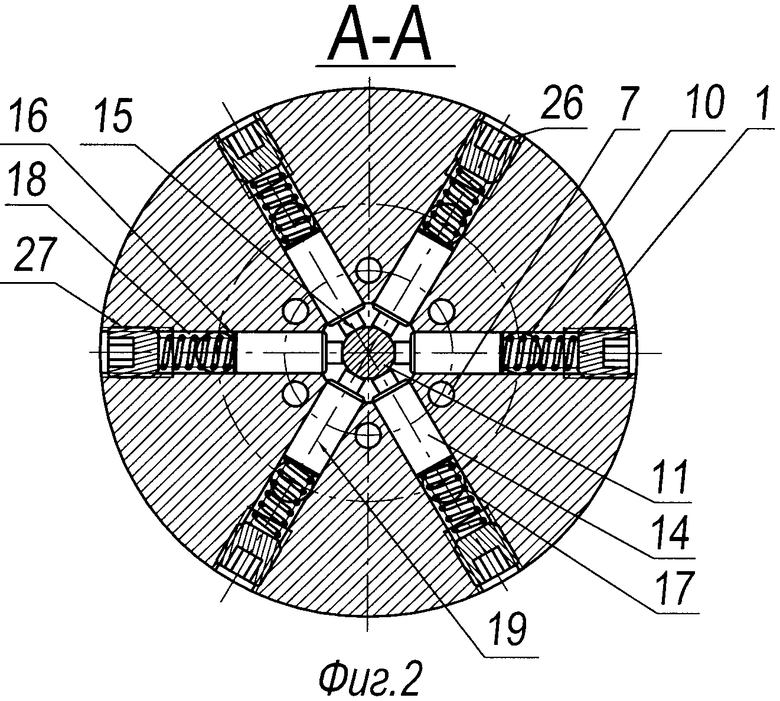

На фиг.2 представлен разрез заявляемого устройства по А-А фиг.1.

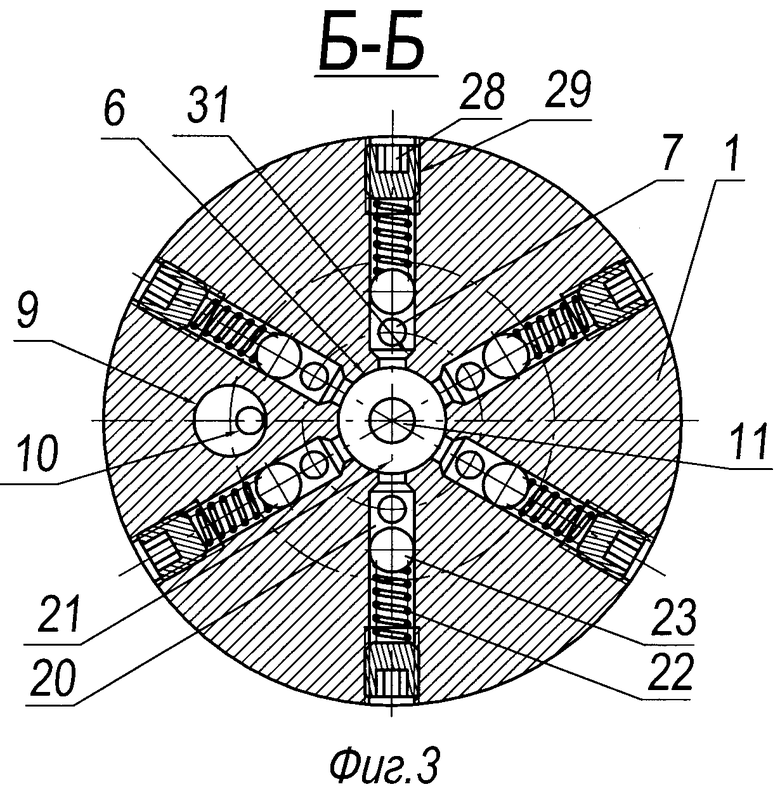

На фиг.3 изображен разрез заявляемого устройства по Б-Б фиг.1.

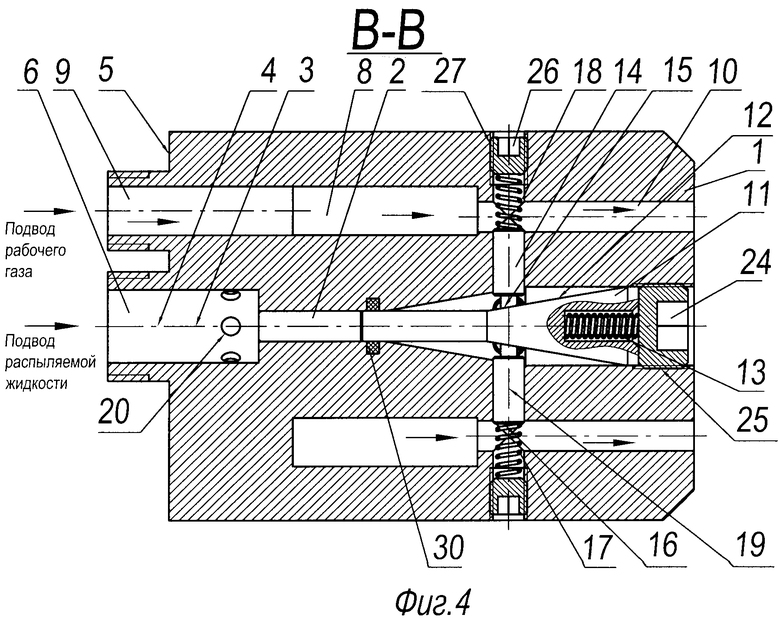

На фиг.4 представлен продольный разрез устройства по В-В фиг.1.

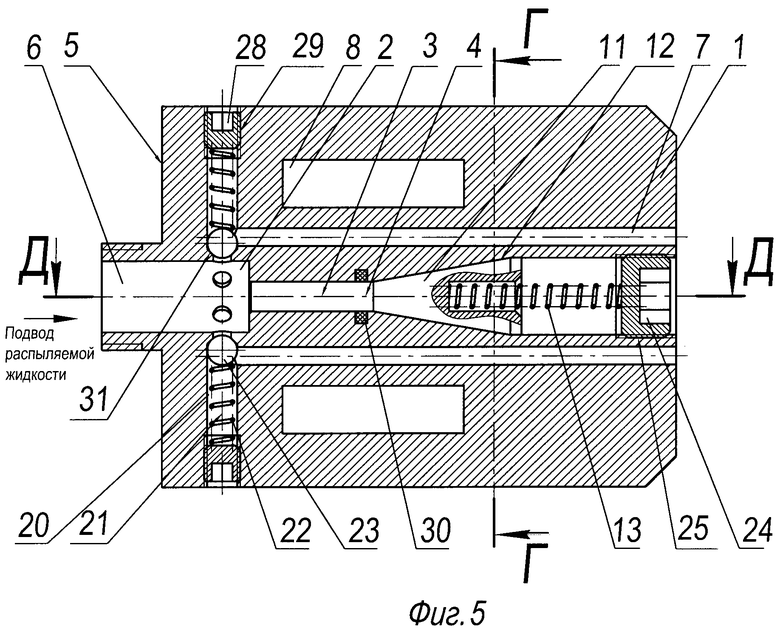

На фиг.5 представлен продольный разрез распылителя жидкости с согласованием расхода жидкости и рабочего газа, показан пример, когда каналы для подачи жидкости и подачи рабочего газа закрыты.

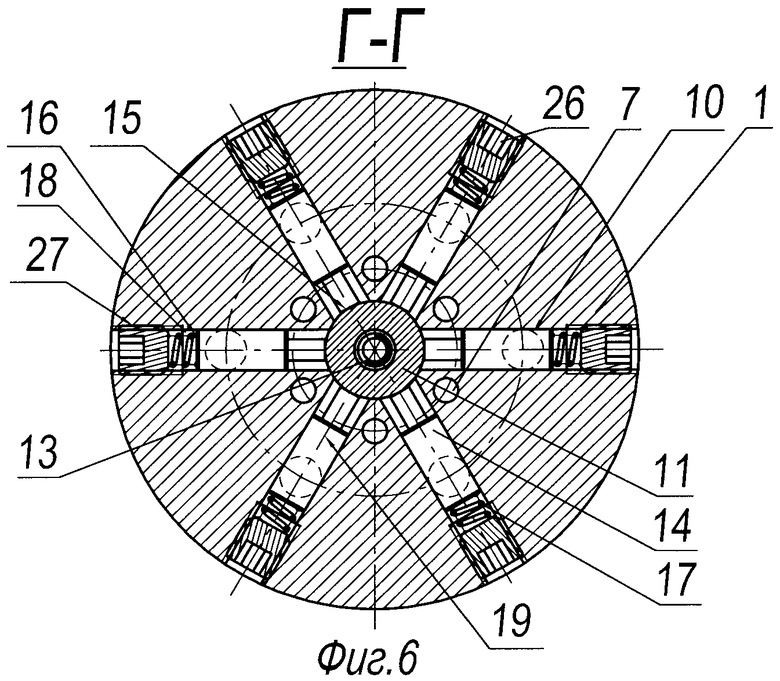

На фиг.6 представлен разрез заявляемого устройства по Г-Г фиг.5.

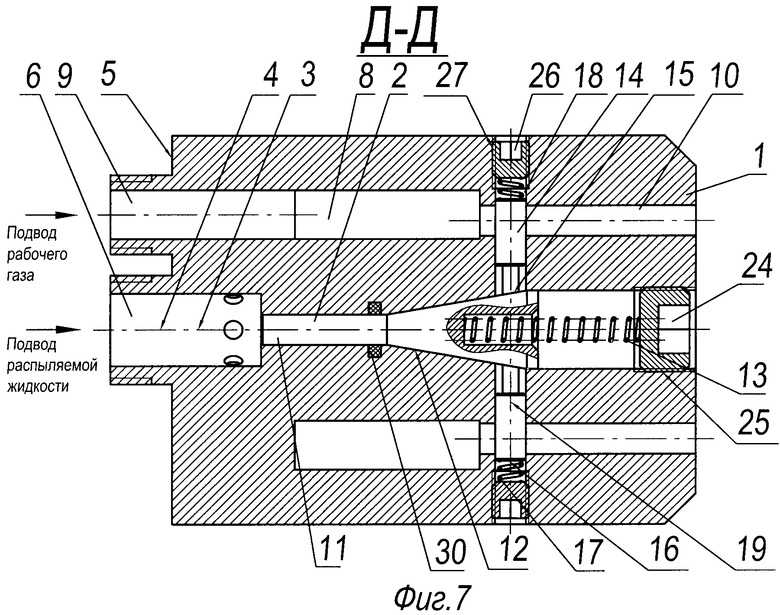

На фиг.7 изображен разрез заявляемого устройства по Д-Д фиг.5.

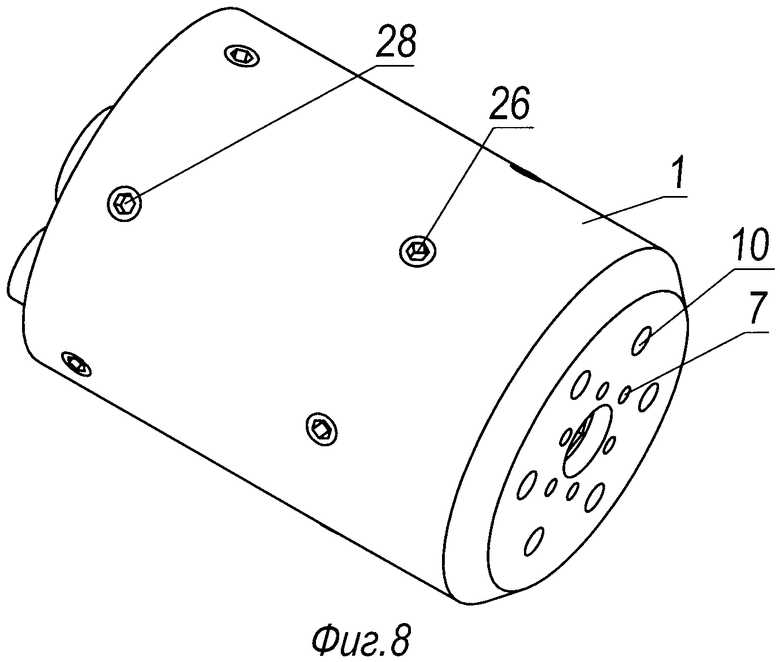

На фиг.8 показано аксонометрическое изображение устройства.

Распылитель жидкости с согласованием расхода жидкости и рабочего газа (фиг.1) содержит круглый корпус 1 (фиг.1-8) со сквозным отверстием 2 (фиг.1, 4, 5, 7), ось 3 (фиг.1, 4, 5, 7) которого параллельна оси 4 (фиг.1, 4, 5, 7) симметрии круглого корпуса 1, сквозное отверстие 2 соединено с выполненным в стенке 5 (фиг.1, 4, 5, 7) круглого корпуса 1 отверстием 6 (фиг.1, 4, 5, 7) подвода жидкости и с одним или более продольными каналами 7 (фиг.1-3, 5, 6, 8) для подачи жидкости, расположенными по окружности относительно оси 3 сквозного отверстия 2, сквозное отверстие 2 охвачено снаружи коллекторной полостью 8 (фиг.1, 4, 5, 7) рабочего газа, которая соединена с выполненным в стенке 5 круглого корпуса 1 отверстием 9 (фиг.4, 7) подвода рабочего газа и с одним или более продольными каналами 10 (фиг.2-4, 6-8) для подачи рабочего газа, расположенными по окружности относительно оси 3 симметрии круглого корпуса, при этом в сквозном отверстии 2 установлен золотник 11 (фиг.1-7) с конической поверхностью 12 (фиг.1, 4, 5, 7), взаимодействующий с пружиной 13 (фиг.1, 4-7) золотника 11 и с ползунами 14 (фиг.2, 4, 6, 7), каждый ползун 14 сопрягается одним торцом 15 (фиг.2, 4, 6, 7) с конической поверхностью 12 золотника 11, а другим торцом 16 (фиг.2, 4, 6, 7) взаимодействует с пружиной 17 (фиг.2, 4, 6, 7) ползуна 14, ползуны 14 расположены в отверстиях 18 (фиг.2, 4, 6, 7) для ползунов 14, соединяющих сквозное отверстие 2 круглого корпуса 1 и продольные каналы 10 для подачи рабочего газа, оси 19 (фиг.2, 4, 6, 7) отверстий 18 для ползунов 14 перпендикулярны оси 3 сквозного отверстия 2, ползуны 14 имеют возможность перекрывать продольные каналы 10 для подачи рабочего газа, сквозное отверстие 2 и продольные каналы 7 для подачи жидкости соединены радиальными отверстиями 20 (фиг.1, 3-5), оси 21 (фиг.1, 3, 5) которых перпендикулярны оси 3 сквозного отверстия 2, в каждом радиальном отверстии 20 имеется взаимодействующее с пружиной 22 (фиг.1, 3, 5) тело 23 (фиг.1, 3, 5), имеющее возможность перекрывать продольные каналы 7 для подачи жидкости.

Регулировка усилия пружины 13 золотника 11 осуществляется вращением винта 24 (фиг.1, 4, 5, 7) по резьбе 25 (фиг.1, 4, 5, 7). Регулировка усилия пружины 17 ползуна 14 осуществляется вращением винта 26 (фиг.2, 4, 6, 7) по резьбе 27 (фиг.2, 4, 6, 7). Регулировка усилия пружины 22, поджимающей тело 23, осуществляется вращением винта 28 (фиг.1, 3, 5, 8) по резьбе 29 (фиг.1, 3, 5). Прокладка 30 (фиг.1, 4, 5, 7) установлена в сквозном отверстии 2 круглого корпуса 1 и уплотняет золотник 11. Перекрытие продольных каналов 7 осуществляется подпружиненным телом 23, которое упирается в опорную поверхность 31 (фиг.1, 3, 5).

Устройство работает следующим образом. Распыляемую жидкость подают через отверстие 6 подвода жидкости в сквозное отверстие 2 круглого корпуса 1. При достижении определенного давления жидкости в сквозном отверстии 2 жидкость из сквозного отверстия 2 направляется в радиальные отверстия 20, отжимая от опорной поверхности 31 тело 23, которое сжимает пружину 22, упирающуюся в винт 28 (фиг.1, 3). Винт 28 имеет возможность перемещаться по резьбе 29 вдоль оси 21 радиального отверстия 20, создавая необходимое усилие на пружине 22. Из радиального отверстия 20 жидкость направляется в продольные каналы 7 для подачи жидкости и по этим каналам подается в факел распыления. Жидкость, находящаяся в сквозном отверстии 2, также оказывает давление на золотник 11, который сжимает пружину 13, упирающуюся в винт 24. Винт 24 имеет возможность перемещаться по резьбе 25 вдоль оси 3 сквозного отверстия 2, создавая необходимое усилие на пружине 13. Смещение золотника 11 вдоль оси 3 сквозного отверстия 2 приводит к тому, что каждый ползун 14, взаимодействующий торцом 15 с конической поверхностью 12 золотника 11, под действием пружины 17, взаимодействующей с торцом 16 ползуна 14, перемещается вдоль оси 19 отверстия 18. Пружина 17 взаимодействует с винтом 26. Винт 26 имеет возможность перемещаться по резьбе 27 вдоль оси 19 отверстия 18, создавая необходимое усилие на пружине 17. Под действием пружины 17 ползуны 14 перемещаются по конической поверхности 12 золотника 11, перемещающегося под действием давления жидкости, находящейся в сквозной полости 2, к оси 3 сквозного отверстия 2. При этом происходит открытие продольных каналов 10 для подачи рабочего газа (фиг.2,4). Таким образом, при увеличении давления жидкости в сквозном отверстии 2 происходит открытие продольных каналов 7 для подачи жидкости и продольных каналов 10 для подачи рабочего газа (фиг.1-4). При уменьшении давления жидкости в сквозном отверстии 2 тело 23 перекрывает подачу жидкости в продольные каналы 7 для подачи жидкости, прижимаясь к опорной поверхности 31 (фиг.5). Пружина 13 перемещает золотник 11, при этом ползуны 14, взаимодействующие торцом 15 с конической поверхностью 12 золотника 11, сжимают пружины 17 и перекрывают продольные каналы 10 для подачи рабочего газа (фиг.6, 7). Таким образом, при уменьшении давления жидкости в сквозном отверстии 2 происходит закрытие продольных каналов 7 для подачи жидкости и продольных каналов 10 для подачи рабочего газа (фиг.5-7). Согласование расходов жидкости и рабочего газа осуществляют настройкой пружины 13, вращая винт 24 по резьбе 25, пружин 22, вращая винты 28 по резьбе 29, пружин 17, вращая винты 26 по резьбе 27. Таким образом, изменение площади проходного сечения продольных каналов 7 для подачи жидкости и продольных каналов 10 для подачи рабочего газа в зависимости от давления жидкости в сквозном отверстии 2 позволяет поддерживать определенное соотношение расходов жидкости и рабочего газа, что приводит к получению капель одинаковой дисперсности.

Изобретение позволило получить технический результат, а именно обеспечило получение капель одинаковой дисперсности при изменении расхода жидкости путем согласования расхода жидкости и рабочего газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПЕРФОРАЦИИ ОБСАЖЕННОЙ СКВАЖИНЫ | 1998 |

|

RU2137915C1 |

| Двухкаскадный многосекционный гидравлический распределитель с электрическим управлением | 1988 |

|

SU1576743A1 |

| БЛОК УПРАВЛЕНИЯ ГИДРОСИСТЕМ | 2004 |

|

RU2270371C1 |

| БЛОК УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИХ СИСТЕМ | 2004 |

|

RU2270372C1 |

| Гидравлический съемник | 1989 |

|

SU1629169A1 |

| ПЕРЕПУСКНОЙ КЛАПАН | 1996 |

|

RU2116542C1 |

| Регулятор расхода воды | 2022 |

|

RU2775237C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ГИДРОЦИЛИНДРОМ | 1991 |

|

RU2082024C1 |

| УСИЛИТЕЛЬ ПОТОКА РУЛЕВОГО МЕХАНИЗМА ТРАНСПОРТНОГО СРЕДСТВА | 2007 |

|

RU2344959C1 |

| РОЛИКОВАЯ ЛИНЕЙКА | 2011 |

|

RU2479436C1 |

Изобретение относится к области распыления жидкостей и может быть использовано в химической, металлургической, лакокрасочной, пищевой промышленности. Распылитель жидкости с согласованием расхода жидкости и рабочего газа содержит круглый корпус со сквозным отверстием, ось которого параллельна оси симметрии круглого корпуса. Сквозное отверстие соединено с выполненным в стенке круглого корпуса отверстием подвода жидкости и с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси сквозного отверстия. Сквозное отверстие охвачено снаружи коллекторной полостью рабочего газа, которая соединена с выполненным в стенке круглого корпуса отверстием подвода рабочего газа и с одним или более продольными каналами для подачи рабочего газа, расположенными по окружности относительно оси симметрии круглого корпуса. В сквозном отверстии установлен золотник с конической поверхностью, взаимодействующий с пружиной золотника и с ползунами. Каждый ползун сопрягается одним торцом с конической поверхностью золотника, а другим торцом взаимодействует с пружиной ползуна. Ползуны расположены в отверстиях для ползунов, соединяющих сквозное отверстие круглого корпуса и продольные каналы для подачи рабочего газа. Оси отверстий для ползунов перпендикулярны оси сквозного отверстия. Ползуны имеют возможность перекрывать продольные каналы для подачи рабочего газа. Сквозное отверстие и продольные каналы для подачи жидкости соединены радиальными отверстиями, оси которых перпендикулярны оси сквозного отверстия. В каждом радиальном отверстии имеется взаимодействующее с пружиной тело, имеющее возможность перекрывать продольные каналы для подачи жидкости. Изобретение позволило получить технический результат, а именно обеспечило получение капель одинаковой дисперсности при изменении расхода жидкости путем согласования расхода жидкости и рабочего газа. 8 ил.

Распылитель жидкости с согласованием расхода жидкости и рабочего газа, содержащий круглый корпус со сквозным отверстием, ось которого параллельна оси симметрии круглого корпуса, сквозное отверстие соединено с выполненным в стенке круглого корпуса отверстием подвода жидкости и с одним или более продольными каналами для подачи жидкости, расположенными по окружности относительно оси сквозного отверстия, сквозное отверстие охвачено снаружи коллекторной полостью рабочего газа, которая соединена с выполненным в стенке круглого корпуса отверстием подвода рабочего газа и с одним или более продольными каналами для подачи рабочего газа, расположенными по окружности относительно оси симметрии круглого корпуса, отличающийся тем, что в сквозном отверстии установлен золотник с конической поверхностью, взаимодействующий с пружиной золотника и с ползунами, каждый ползун сопрягается одним торцом с конической поверхностью золотника, а другим торцом взаимодействует с пружиной ползуна, ползуны расположены в отверстиях для ползунов, соединяющих сквозное отверстие круглого корпуса и продольные каналы для подачи рабочего газа, оси отверстий для ползунов перпендикулярны оси сквозного отверстия, ползуны имеют возможность перекрывать продольные каналы для подачи рабочего газа, сквозное отверстие и продольные каналы для подачи жидкости соединены радиальными отверстиями, оси которых перпендикулярны оси сквозного отверстия, в каждом радиальном отверстии имеется взаимодействующее с пружиной тело, имеющее возможность перекрывать продольные каналы для подачи жидкости.

| Краскораспылитель А.Б.Ермилова | 1990 |

|

SU1811903A1 |

| ЭЖЕКТОРНЫЙ СМЕСИТЕЛЬ | 1998 |

|

RU2156157C2 |

| Устройство для пневматического распыления жидкости | 1983 |

|

SU1209309A1 |

| Пневматическая форсунка Яцкевича | 1980 |

|

SU971505A1 |

| JP 2005125175, 19.05.2005. | |||

Авторы

Даты

2009-03-27—Публикация

2008-01-09—Подача