Изобретение относится к машиностроению, а именно: к блокам управления гидравлических систем с сервомеханизмами.

Известен блок управления гидравлических систем фирмы Mannesmann Rexroth (RE 64555/10.94, дата публикации 03.94 г.), содержащий корпус с напорным, рабочими и сливным каналами, сливной и напорной полостями, сообщающимися со сливным и напорным каналами соответственно, подпружиненными цилиндрическими золотниками, размещенными в корпусе в цилиндрических расточках и сообщенными с рабочими каналами.

Наиболее близким к предлагаемому является блок управления гидравлических систем, содержащий литой корпус с выполненными внутри него методом точного литья полыми элементами конструкции: напорный, рабочие и сливные каналы, кольцевые полости сливную и напорную, сообщающиеся со сливным и напорным каналами соответственно, сквозные цилиндрические отверстия для размещения в них. Кольцевые полости выполнены: в верхней части - полость низкого давления - сливная полость, в нижней части - полость высокого давления - напорная полость. В корпусе размещены преобразователи давления, которых может быть несколько, для чего в корпусе по числу преобразователей давления выполнены сквозные цилиндрические отверстия, являющиеся направляющими при его перемещении. Преобразователи давления содержат цилиндрический золотник с подпружиненным штоком. Шток золотника перемещается в полости, соосной со сквозным цилиндрическим отверстием. В золотнике выполнено глухое осевое отверстие, которое с глухой стороны пересекает сквозное радиальное отверстие. В нейтральном положении золотник перекрывает полость высокого давления и сообщает рабочий канал (канал регулируемой подачи рабочей среды) со сливным каналом. При сжатии пружины штока под действием толкателя золотник опускается, перекрывает сливную полость, а его поперечные отверстия совмещаются с полостью высокого давления и рабочая жидкость поступает в рабочий канал. При снятии усилия с пружины золотник переходит в верхнее положение, при котором поперечными отверстиями сообщается со сливной полостью. Часть жидкости из рабочего канала сливается, что приводит к понижению давления в рабочем канале.

Блок управления содержит рукоятку управления, смонтированную с возможностью взаимодействия с толкателем, который взаимодействует со штоком золотника (патент US 418512, опубл. 22.01.1980 г.).

Недостаток известных блоков управления состоит в сложности изготовления, а следовательно, является нетехнологичным в изготовлении. Это объясняется следующим. Поскольку корпус и полые элементы конструкции корпуса: сливные полости, цилиндрические отверстия для золотников и штоков, сливные каналы внутри корпуса выполнены методом литья, границы внутренних полостей имеют не четкие сглаженные формы. Однако для того, чтобы точно выполнить условие, при котором в нейтральном положении золотник перекрывает полость высокого давления и сообщает рабочий канал (канал регулируемой подачи рабочей среды) со сливным каналом, необходимо обеспечить точное расстояние между напорной и сливной полостями при пересечении ими сквозных цилиндрических отверстий для размещения золотников. С этой целью после отливки изделия в каждом цилиндрическом отверстии для размещения золотника формируют перемычку между кольцевыми полостями, для чего фиксируют ее нижнюю границу, а именно: в верхней плоскости пересечения напорной полостью цилиндрического отверстия для золотника растачивают поясок, тем самым обозначая границу перемычки между напорной и сливной полостями. Для обеспечения работоспособности золотника перемычка должна быть равна или несколько превышает диаметр радиального отверстия в золотнике. Процесс выполнения перемычки путем растачивания поясков в каждом цилиндрическом отверстии для установки золотников является трудоемким. При этом, поскольку внутренние функциональные полости корпуса визуально недоступны, это затрудняет контроль результатов выполняемой операции.

Кроме того, поскольку внутренние функциональные полости корпуса выполняются методом литья и визуально недоступны, это усложняет контроль за их будущей конфигурацией и расположением внутри корпуса, а достигаемая точность отливки зависит не только от точного соблюдения всех этапов технологического процесса литья, а также от субъективных факторов, в частности от опыта исполнителей. Погрешности литья практически не устранимы. Все это усложняет конструкцию, снижает технологичность изготовления.

Кроме того, литая конструкция не позволяет использовать имеющийся корпус при необходимости увеличения числа рабочих каналов (увеличения числа сквозных цилиндрических отверстий для размещения золотников), так как в этом случае требуется новая форма для отливки корпуса со всеми функциональными полостями. Это снижает технологичность изготовления, не позволяет унифицировать конструкцию.

Таким образом, выявленные в результате патентного поиска блоки управления гидравлических систем, аналог и прототип предлагаемого, при осуществлении не обеспечивают достижение технического результата, заключающегося в упрощении конструкции и повышении технологичности, в возможности унификации.

Предлагаемое изобретение решает задачу создания блока управления гидравлических систем, осуществление которого позволяет достичь технического результата, заключающегося в упрощении конструкции и повышении технологичности, в возможности унификации.

Сущность изобретения заключается в том, что в блоке управления гидравлических систем, содержащем корпус с напорным, рабочими и сливным каналами, кольцевые полости напорную и сливную, сообщающиеся с напорным и сливным каналами соответственно, в корпусе выполнены по числу рабочих каналов сквозные цилиндрические отверстия, соосные с рабочими каналами и сообщающиеся с ними, в каждом из которых подвижно размещен цилиндрический золотник со штоком, рабочая полость штока сообщена со сливной полостью, при этом золотник выполнен с возможностью сообщения рабочего канала с напорной или сливной полостями, кроме того, кольцевые полости пересекают сквозные цилиндрические отверстия для размещения золотников, при этом устройство содержит орган управления, смонтированный с возможностью взаимодействия со штоками золотника, при этом кольцевые полости сливная и напорная выполнены в корпусе в форме кольцевых расточек, охватывающих корпус снаружи по периметру, при этом глубина кольцевых расточек выполнена такой, что они пересекают все сквозные цилиндрические отверстия, в которых размещены золотники, с образованием в них цилиндрических перемычек с высотой, при которой в нейтральном положении золотник перекрывает напорную полость, а рабочий канал сообщен со сливным каналом, а корпус снабжен обоймой с уплотнительными элементами, которая охватывает корпус снаружи по периметру. Кроме того, в золотнике выполнены глухое и пересекающие его два радиальных отверстия, при этом открытый конец глухого отверстия сообщен с рабочим каналом, а напорная и сливная полости сообщены с напорным и сливным каналами соответственно через выполненные в корпусе параллельно его оси соответствующие глухие отверстия и пересекающие их радиальные отверстия, при этом открытый конец глухих отверстий сообщен соответственно с напорным и сливным каналами.

Технический результат заключается в следующем. Наличие в блоке управления гидравлических систем корпуса с напорным, рабочими и сливным каналами, полостей напорной и сливной, сообщающихся с напорным и сливным каналами соответственно через выполненные в корпусе параллельно его оси соответствующие глухие отверстия и пересекающие их радиальные отверстия, при этом открытый конец глухих отверстий сообщен соответственно с напорным и сливным каналами, в совокупности образуют основу гидрораспределительного устройства.

Выполнением в корпусе по числу рабочих каналов сквозных цилиндрических отверстий, соосных с рабочими каналами и сообщающихся с ними, в каждом из которых подвижно размещен цилиндрический золотник со штоком, рабочая полость штока сообщена со сливной полостью, а золотник выполнен с возможностью сообщения рабочего канала с напорной или сливной полостями, обеспечивается возможность преобразования давления в рабочих каналах при перемещении золотника.

Благодаря тому, что кольцевые полости пересекают сквозные цилиндрические отверстия для размещения золотников с образованием внутри них цилиндрических перемычек с высотой, при которой в нейтральном положении золотник перекрывает напорную полость, а рабочий канал сообщен со сливным каналом, кроме того, в золотнике выполнены глухое и пересекающие его два радиальных отверстия, при этом открытый конец глухого отверстия сообщен с рабочим каналом, а рабочая полость штока сообщена со сливной полостью, обеспечивается работоспособность как золотников, так и устройства в целом, а именно: обеспечивает возможность регулируемого сообщения рабочих каналов с кольцевыми напорной и сливной полостями через золотники и полости для размещения штоков, обеспечивается возможность регулируемой подачи рабочей среды в рабочий канал.

Введение в блок управления обоймы с уплотняющими элементами, которая охватывает корпус снаружи по периметру, а также выполнение кольцевых полостей сливной и напорной в корпусе в форме кольцевых проточек, охватывающих корпус снаружи по периметру, обеспечивают возможность создания в корпусе замкнутых кольцевых объемов: кольцевой напорной и кольцевой сливной полостей.

Поскольку сквозные отверстия, в каждом из которых подвижно размещен цилиндрический золотник со штоком, выполнены цилиндрическими, а кольцевые полости сливная и напорная выполнены в корпусе в форме кольцевых расточек, охватывающих корпус снаружи по периметру, при этом глубина кольцевых расточек выполнена такой, что пересекает все цилиндрические расточки, обеспечивается возможность увеличения числа рабочих каналов просто сверлением снаружи в корпусе цилиндрических отверстий (при наличии места в корпусе), т.е. обеспечивается возможность использования одного и того же корпуса при необходимости увеличения числа рабочих каналов, что обеспечивает возможность унификации устройства.

Кроме того, выполнение основных функциональных полостей в форме цилиндрических отверстий (цилиндрические отверстия для размещения золотников) и кольцевых расточек (напорная и сливная полости) упрощает конструкцию устройства в целом, упрощает ее изготовление и повышает технологичность изготовления, так как в этом случае основные рабочие полости выполняют наружной обработкой (сверлением и токарной обработкой), полости визуально доступны при выполнении и их размеры легко контролируются.

При этом упрощается выполнение и одновременно повышается точность размещения одного из основных элементов конструкции, обеспечивающего работоспособность золотников, а именно: выполнение в корпусе в сквозных цилиндрических отверстиях для размещения золотников перемычки между сливной и напорной полостями. В предлагаемом техническом решении это обусловлено тем, что сливная и напорная полости выполнены в корпусе в форме кольцевых расточек, охватывающих корпус снаружи по периметру, а отверстия для размещения цилиндрических золотников со штоком выполнены цилиндрическими, при этом глубина кольцевых расточек выполнена такой, что пересекает все цилиндрические отверстия. Результатом этого пересечения в предлагаемом изобретении является образование перемычек между сливной и напорной полостями в цилиндрических отверстиях для размещения золотников. При этом перемычки образуются одновременно простым пересечением кольцевых расточек напорной и сливной полостей с цилиндрическими отверстиями для размещения золотников. Кроме того, предлагаемое решение позволяет учесть заранее конструктивные особенности золотника, поскольку высота цилиндра перемычки обеспечивает необходимое условие работоспособности золотника и устройства в целом, а именно: в нейтральном положении золотник перекрывает напорную полость, а рабочий канал сообщен со сливным каналом. При этом выполнение условия: высота цилиндрической перемычки должна быть такой, при которой в нейтральном положении золотник перекрывает напорную полость, а рабочий канал сообщен со сливным каналом, обеспечивается расстоянием между кольцевыми проточками сливной и напорной полостей. Поскольку полости выполняются снаружи проточкой, обеспечивается возможность визуального контроля при выполнении перемычки, не смотря на то, что она формируется внутри цилиндрического отверстия для золотника. Это упрощает как конструкцию, так и изготовление блока управления и повышает технологичность его изготовления.

В свою очередь, выполнение внутри корпуса вспомогательных функциональных полостей, объединяющих устройство в одно целое и обеспечивающих работоспособность устройства, в форме цилиндрических сквозных, глухих осевых отверстий, радиальных, пересекающих цилиндрические отверстия, также упрощает как конструкцию блока управления, так и его изготовление, повышает технологичность конструкции, поскольку эти функциональные полости представляют собой простые цилиндрические отверстия, которые могут быть выполнены обычным наружным сверлением и размещение которых в корпусе визуально доступно для контроля.

Возможность управления положением золотника, а следовательно, управлением давлением жидкости в рабочем канале обеспечивается благодаря тому, что устройство содержит орган управления, смонтированный с возможностью взаимодействия со штоками золотников.

Таким образом, по сравнению с прототипом, предлагаемая конструкция блока управления при осуществлении обеспечивает достижение технического результата, заключающегося в упрощении конструкции и повышении технологичности, в возможности унификации.

Это обеспечивается благодаря упрощению выполнения основных функциональных полостей блока управления и выполнению их снаружи: напорной и сливной полостей - в виде кольцевых расточек, а отверстий для размещения золотников цилиндрическими. В результате в предлагаемом изобретении перемычки между сливной и напорной полостями в цилиндрических отверстиях для размещения золотников образуются одновременно простым пересечением кольцевых расточек напорной и сливной полостей с цилиндрическими отверстиями для размещения золотников, что в свою очередь упрощает выполнение одного из основных элементов конструкции - перемычки между сливной и напорной полостями в цилиндрических отверстиях для размещения золотников. При этом благодаря тому, что в предлагаемой конструкции блока управления все внутренние функциональные полости конструктивно просты, а именно: цилиндрические и радиальные отверстия, кольцевые расточки, и, кроме того, визуально доступны и выполняют их снаружи расточкой или сверлением, это конструктивно упрощает блок управления и обуславливает простоту его выполнения и повышает технологичность изготовления, обеспечивается возможность унификации.

Из выше изложенного следует, что предлагаемый блок управления гидравлических систем при осуществлении обеспечивает достижение технического результата, заключающегося в упрощении конструкции, в повышении технологичности, в возможности унификации блока управления.

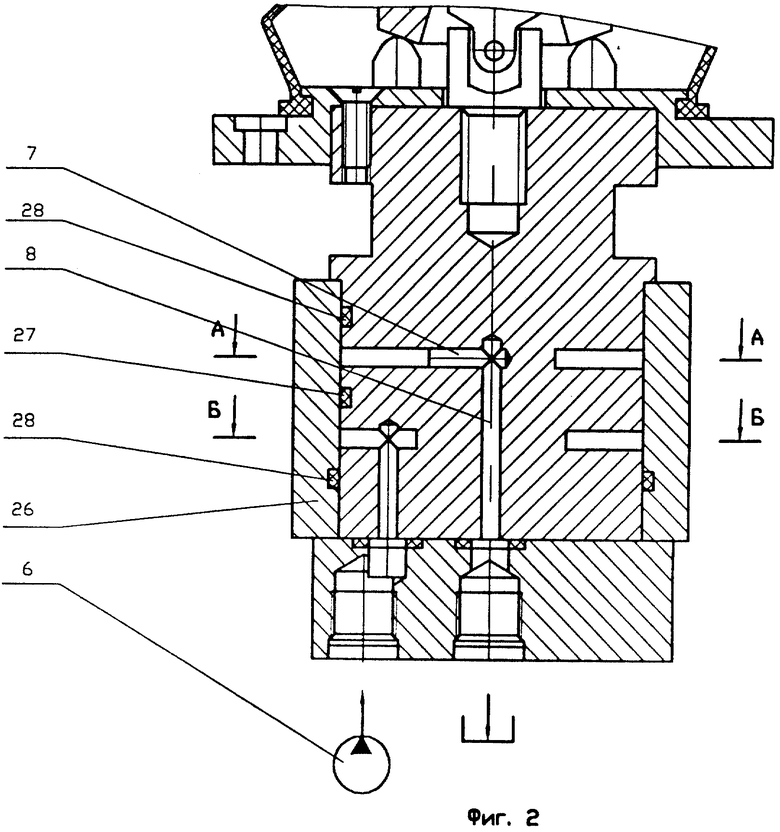

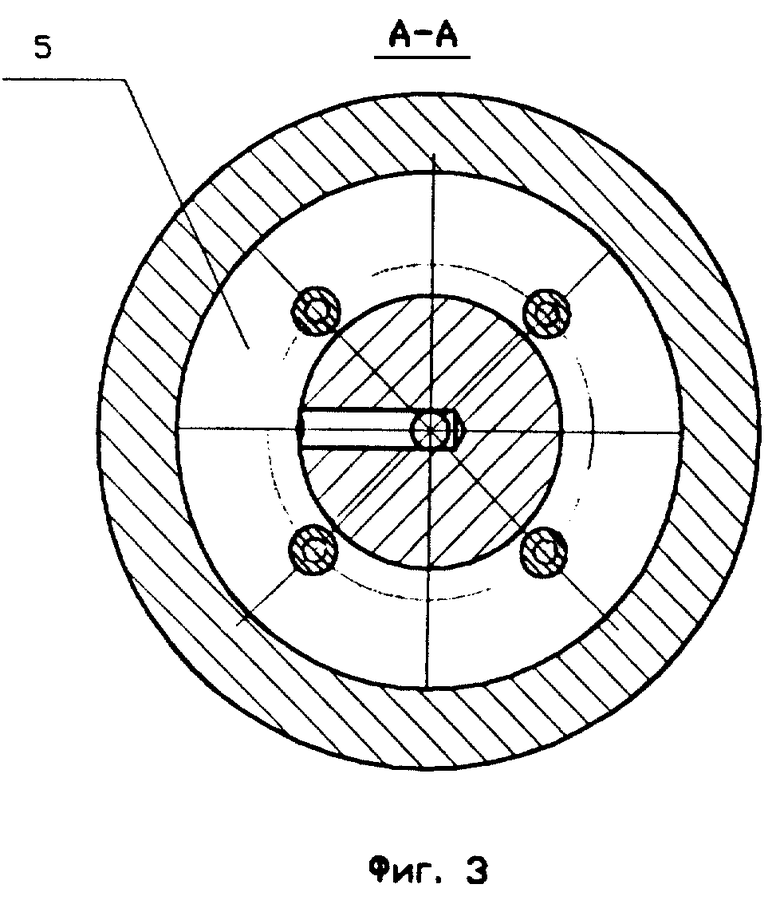

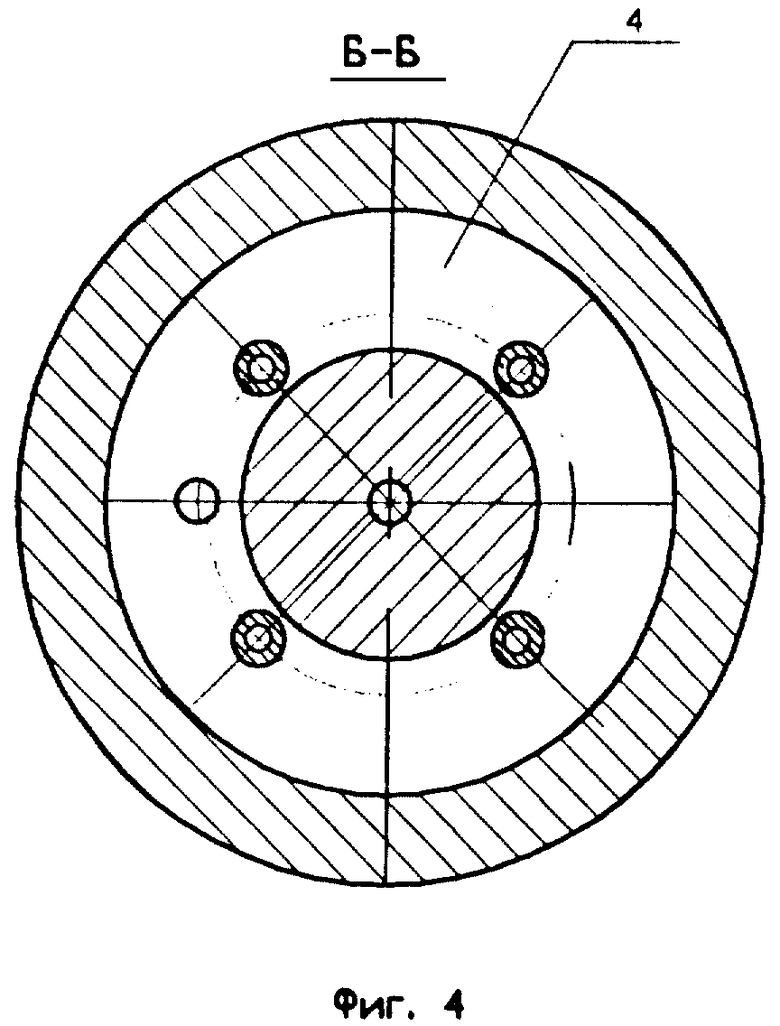

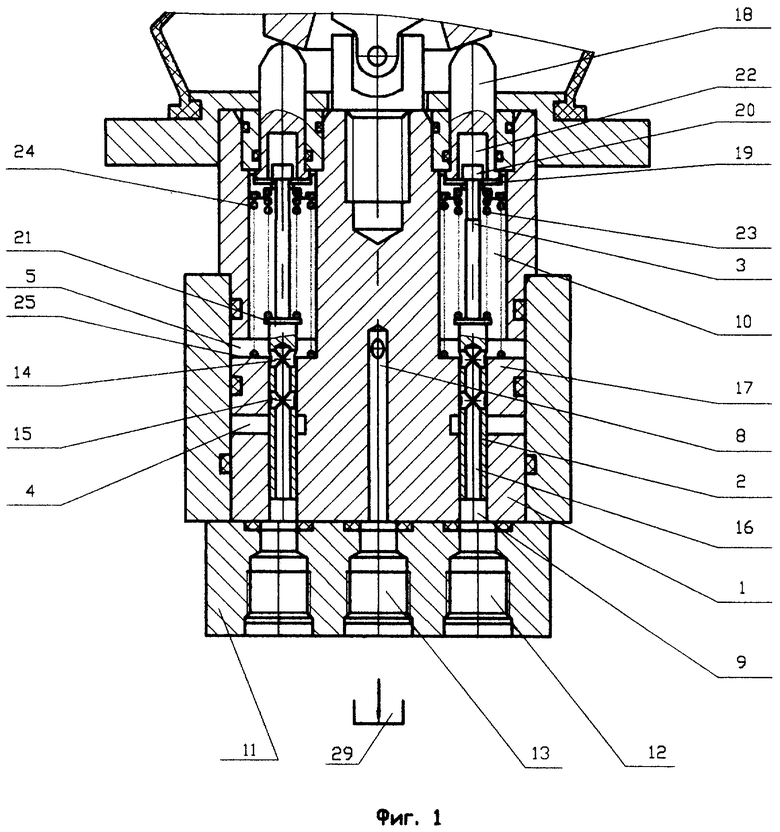

На фиг.1 изображен блок управления гидравлических систем: сечение, проходящее через оси цилиндрических отверстий, в которых установлены золотники; на фиг.2 - осевое сечение блока управления гидравлических систем, иллюстрирующее схему подключения напорной и сливной полостей соответственно к напорному и сливному каналам; на фиг.3 - осевое сечение блока управления гидравлических систем, иллюстрирующее схему подключения напорной и сливной полостей соответственно к напорному и сливному каналам: разрез по А-А; на фиг.4 - осевое сечение блока управления гидравлических систем, иллюстрирующее схему подключения напорной и сливной полостей соответственно к напорному и сливному каналам: разрез по В-В.

Устройство содержит корпус 1, золотники 2 со штоками 3. В корпусе выполнены в форме кольцевых расточек, охватывающих корпус снаружи по периметру, две кольцевые полости 4 - напорная и 5 - сливная. Напорная полость 4 постоянно сообщена с источником давления - напорным каналом 6 (например, с гидронасосом). Сливная полость 5 через радиальное отверстие 7 в корпусе 1 постоянно сообщена со сливом через пересекающее его глухое отверстие 8, открытый конец которого сообщен со сливным каналом. В корпусе 1 выполнены сквозные цилиндрические отверстия 9, в которых размещены золотники 2 со штоками 3 с рабочей полостью 10. Отверстия 9 соосны с выполненными в крышке 11 корпуса 1 рабочими каналами 12 - каналы регулируемой подачи рабочей среды под давлением к потребителю. Рабочая полость 10 штока 3 сообщена со сливом через кольцевую полость 5 и отверстия 7, 8 и сливной канал 13, выполненный в крышке 11.

В золотнике 2 выполнены два сквозных радиальных отверстия 14, 15 и пересекающиеся с ними глухое осевое отверстие 16, открытый конец которого сообщен с рабочим каналом 12.

Кольцевые полости 4 и 5 пересекают сквозные цилиндрические отверстия 9 для размещения золотников 2 с образованием внутри отверстий 9 цилиндрических перемычек 17 с высотой, при которой в нейтральном положении золотник 2 перекрывает напорную полость 4, а рабочий канал 12 сообщен со сливным каналом 13.

Для привода золотника 2 в корпусе 1 размещен орган управления. В приведенном примере выполнения орган управления выполнен аналогично описанному в патенте РФ №2187719, F 15 В 13/042, публ. 20.08.2002 г. Орган управления содержит ползун 18 с заключенной в нем шайбой 19, охватывающей с зазором шток 3 в промежутке между его головкой 20 и опорной шейкой 21 золотника 2. В ползуне 18 выполнена полость 22, внутри которой расположена головка 20 штока 3, имеющая возможность ограниченного осевого перемещения относительно ползуна 18. Шток 3 золотника 2 подпружинен относительно ползуна 18 пружиной 23. Ползун 18 подпружинен относительно корпуса 1 возвратной пружиной 24, опирающейся на торец 25 полости 10.

На корпус 1 установлена обойма 26. Кроме того, между кольцевыми полостями 4 и 5 по разные стороны кольцевых полостей 4 и 5 расположены кольцевые уплотнительные элементы 27, 28.

Устройство работает следующим образом. Блок управления предназначен для создания вторичного управляющего давления, приводящего в действие золотники гидрораспределителя. В нейтральном положении золотника высота перемычки 17 обеспечивает выполнение условия, при котором золотник перекрывает напорную полость 4, а рабочий канал 12 (канал регулируемой подачи жидкости) сообщен через осевое отверстие 16, радиальное отверстие 14, кольцевую полость 5, каналы 7, 8 со сливным каналом 13. В предлагаемом примере выполнения высоту перемычки выполняют равной расстоянию по оси глухого отверстия между наружными крайними точками диаметров радиальных отверстий, выполненных в золотнике, или превышающей его не более чем на 0,3 мм.

Для подачи жидкости к потребителю перемещают ползун 18 в сторону торца 25. Вместе с ползуном 18 перемещается вниз под действием пружины 23 золотник 2, который, опускаясь, закрывает кольцевую полость 5 и открывает проход для жидкости под давлением из кольцевой полости 4, через радиальное отверстие 15, осевое отверстие в золотнике в рабочий канал 12. Происходит рост давления жидкости в рабочем канале 12, которое, действуя на торец золотника 2, обращенный в сторону канала 12, смещает золотник 2 вверх, сжимая пружину 23. Поднимаясь, золотник 2 разобщает кольцевую полость 4 с радиальным отверстием 15 в золотнике, закрывая при этом проход жидкости из кольцевой полости 4 к каналу 12.

Если необходимо увеличить давление жидкости в канале 12, то ползун 18 перемещают дальше вниз, дополнительно сжимая пружину 23. Под действием пружины золотник 2 опять смещается вниз, приоткрывая проход для жидкости под давлением из кольцевой полости 4 через отверстия в золотнике радиальное 15 и осевое 16 в канал 12. Происходит возрастание давления в канале 12, в результате чего увеличивается осевое усилие на золотнике 2 со стороны канала 12 и, когда оно достигнет определенной величины, зависящей от силы сжатия пружины 23, золотник 2, смещаясь вверх, опять разобщает кольцевую полость 4 и радиальное отверстие 15 в золотнике и приоткрывает кольцевую полость 5.

Если необходимо уменьшить давление жидкости в канале 12, то нужно позволить ползуну 18 переместиться вверх под действием его возвратной пружины 23. Тогда уменьшится сила, действующая на золотник 2 со стороны пружины 23, и золотник 2, под действием давления жидкости в канале 12, сместится вверх, приоткрывая щель для жидкости из канала 12 через отверстия 8, 7 в кольцевую полость 5. Происходит слив избытка жидкости из канала 12 и давление в нем понижается до тех пор, пока не уровняются осевые силы на золотнике 2, действующие на него со стороны пружины 23 и от давления жидкости на торец золотника со стороны канала 12, после чего золотник перекроет щель.

Если необходимо снять давление в рабочем канале 12, то отпускают ползун 18, который под действием пружины 24 возвращается в начальное положение. Возвращаясь, ползун тянет за собой шток 2 за головку 21 и устанавливает золотник 2 в верхнее положение, при этом максимально открывается щель между радиальным отверстием 14 и кольцевой полостью 5. Происходит быстрый сброс излишка жидкости из канала 12 через отверстия 16 и 14, кольцевую полость 5, отверстия 7, 8, канал 13. Это обеспечивает быструю своевременную остановку исполнительных механизмов и возвращение их на исходную позицию.

| название | год | авторы | номер документа |

|---|---|---|---|

| БЛОК УПРАВЛЕНИЯ ГИДРАВЛИЧЕСКИХ СИСТЕМ | 2004 |

|

RU2270372C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ПОДАЧИ ЖИДКОСТИ | 2001 |

|

RU2187719C1 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320902C2 |

| СЕКЦИОННЫЙ ГИДРОРАСПРЕДЕЛИТЕЛЬ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ И РАБОЧАЯ СЕКЦИЯ СЕКЦИОННОГО ГИДРОРАСПРЕДЕЛИТЕЛЯ С МЕХАНИЧЕСКИМ РУЧНЫМ УПРАВЛЕНИЕМ | 2006 |

|

RU2320903C1 |

| ПРЕДОХРАНИТЕЛЬНО-ПОДПИТОЧНЫЙ ГИДРАВЛИЧЕСКИЙ КЛАПАН МОДУЛЬНОГО ИСПОЛНЕНИЯ ДЛЯ ВСТРОЕННОГО МОНТАЖА И ВЫСОКИХ ДАВЛЕНИЙ | 2006 |

|

RU2313715C2 |

| Устройство ударного действия преимущественно для импульсного нагнетания воды в горный массив | 1987 |

|

SU1502820A1 |

| РЕГУЛЯТОР ПОТОКА И ДАВЛЕНИЯ УПРАВЛЯЕМЫЙ | 2011 |

|

RU2489610C2 |

| Гидропанель управления реверсом привода ползуна | 1977 |

|

SU742630A1 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2444623C2 |

| УСТРОЙСТВО УДАРНОГО ДЕЙСТВИЯ | 2010 |

|

RU2443863C2 |

Изобретение относится к машиностроению, а именно: к блокам управления гидравлических систем с сервомеханизмами. В корпусе блока управления выполнены в форме кольцевых расточек, охватывающих корпус снаружи по периметру, две кольцевые полости - напорная и сливная. На корпус установлена обойма с уплотнительными элементами. В корпусе в сквозных цилиндрических отверстиях размещены золотники со штоками. Полости пересекают цилиндрические отверстия. В результате их пересечения во всех цилиндрических отверстиях для размещения золотников образуются одновременно перемычки между сливной и напорной полостями. Перемычка образуется с высотой, при которой в нейтральном положении золотник перекрывает напорную полость, а рабочий канал сообщен со сливным каналом. Технический результат: упрощение конструкции и повышение технологичности, возможность унификации. 1 з.п.ф-лы, 4 ил.

| US 4184512 A, 22.01.1980.US 5566710 A, 22.10.1996.RU 2187719 C1, 20.08.2002.RU 2053418 C1, 21.01.1996.RU 2053417 C1, 27.01.1996. |

Авторы

Даты

2006-02-20—Публикация

2004-06-29—Подача