Область техники

Изобретение относится к электронным устройствам, использующим микроканальные пластины (МКП), а более конкретно к способам соединения микроканальной пластины с другими компонентами.

Уровень техники

Настоящее изобретение описывает варианты соединения электронно-оптических компонентов и компонентов подвода питания. Описываемые варианты могут охватывать соединение других электрических, оптических и механических компонентов в ситуациях, когда:

а) нежелательно применение механических зажимов или фиксирующих деталей;

b) структура (морфология) двух соединяемых материалов не допускает прямого соединения их поверхностей;

с) процесс соединения касается хрупких материалов с низкой прочностью на сдвиг;

d) процесс соединения не требует пайки мягким или тугоплавким припоем;

e) процесс соединения не требует расплавления соединяемых материалов;

f) желательно обеспечить механические и электрические соединения на одной и той же поверхности;

g) соединение должно обеспечивать и электрическое, и механическое соединения;

h) создание соединения не приводит к необратимым изменениям соединяемых компонентов.

Известные способы

Способ 1. Припаянные к керамике твердым припоем кольца из кобальтоникелевого сплава Ковар для того, чтобы облегчить возможность приложения давления к МКП. Этот способ требует воздействия на обе стороны МКП для улучшения электрических и механических соединений, и это является основным недостатком известного способа по сравнению с настоящим изобретением. Верхнее кольцо служит в качестве верхнего электромеханического соединительного элемента, а нижнее кольцо - в качестве нижнего электромеханического соединительного элемента. Этот способ использовался в производстве электронно-оптических преобразователей изображения (усилителей изображения) многие десятилетия.

Способ 2. Альтернативный способ, описанный в патенте США №6040657, использует пайку припоями на основе индия, сплавов индий-олово, золото-олово, золото-германий и т.д. для соединения микроканальной пластины и компонента подвода питания.

Основной недостаток способа 1 заключается в том, что большая часть периметра микроканальной пластины закрыта фиксирующим кольцом, используемым для удержания микроканальной пластины в определенном положении. Фиксирующее кольцо находится в керамическом компоненте подвода питания и, кроме того, требует дополнительных колец для удержания и позиционирования фиксатора. В целом для осуществления этого способа требуется, по меньшей мере, четыре дополнительных кольца внутри компонента подвода питания. Кроме того, перекрытие периметра микроканальной пластины накладывает ограничения на конструкцию катодного входного окна, поскольку это окно должно учитывать увеличение общей высоты из-за наличия фиксатора и дополнительных удерживающих элементов.

При осуществлении способа 1 возникают дополнительные расходы на дополнительные фиксирующие элементы; кроме того, из-за использования сборочных операций неизбежно снижается выход годных изделий.

Основной недостаток способа 2 состоит в том, что микроканальная пластина должна быть покрыта металлическим электродом, пригодным для осуществления соединения с материалом сплава. Процесс придания электроду требуемого рисунка, способного обеспечить требуемые электрические и механические соединения с микроканальной пластиной, является очень сложным, поскольку процесс покрытия расплавленным сплавом является неконтролируемым. Этот неконтролируемый процесс может привести к контакту сплава с микроканалами, что нежелательно для правильного функционирования МКП. Основное преимущество настоящего изобретения заключается в том, что в нем не используется расплавление материала.

Способ 2 исключает только одно из крепежных колец, но по сравнению с настоящим изобретением при его использовании сохраняются три дополнительных элемента.

Патенты США №5514928 и 5632436 описывают «связывание» двух или более микроканальных пластин с использованием сплава, подобного тому, который был описан выше в связи со способом 2. Эти патенты не касаются соединения микроканальной пластины и керамического компонента подвода питания. В частности, патент США №5514928 раскрывает сборку в виде каскада из несколько пригодных для электронного усиления микроканальных пластин, на поверхности которых нанесен, перед соединением пластин между собой, совместимый для диффузионного соединения металл в виде покрытия из тонкой металлической пленки.

Патент США №6040697 описывает «штырек из припоя», обеспечивающий электропроводный контакт для микроканальной пластины, как было описано выше в способе 2.

Патент США №5994824 описывает «металлизированное зажимное кольцо», подобное тому, которое используется в способе 1, описанном выше.

Патент США №5573173 описывает «диффузионное соединение», но применительно к электронной пушке и катодно-лучевой трубке.

Приведенные ссылки предлагают и описывают ряд несомненных улучшений и технологических усовершенствований, но ни одно из них не достигает целей, достигнутых настоящим изобретением.

Раскрытие изобретения

Изобретение предлагает сборку пригодной для электронного усиления микроканальной пластины (МКП) и многослойного керамического компонента подвода питания (МККПП), полученную путем диффузионного соединения, в которой на каждую из соединительных поверхностей МКП и МККПП нанесен совместимый для диффузионного соединения металл или металлический композитный материал, при этом на соединительной поверхности МККПП металл или металлический композитный материал содержится в виде металлических выступающих участков, сформированных перед соединением МКП и МККПП.

Совместимый для диффузионного соединения металл или металлический композитный материал нанесен на соединительную поверхность МКП перед соединением с МККПП предпочтительно в виде покрытия из тонкой металлической пленки. Металлические выступающие участки и металлическая пленка предпочтительно включают металл, выбранный из группы, состоящей из золота, серебра, меди, никеля, платины и палладия. Сборка предпочтительно выполнена с возможностью использования в электронно-оптических преобразователях.

Таким образом, согласно изобретению на сопрягаемые поверхности МКП и МККПП наносят тонкопленочное покрытие из соответствующего металла, выбранного из условия оптимальной диффузии при повышенной температуре и давлении. Металлизированные МКП и МККПП взаимно состыковывают и помещают в соединительное устройство. Соединительное устройство обеспечивает приложение к соединяемым компонентам усилия, достаточного для инициирования диффузионного соединения при повышенной температуре. Затем соединительное устройство помещают в вакуумную термокамеру для ускорения диффузионного процесса соединения между МКП и МККПП.

Настоящее изобретение обеспечивает возможность диффузионного соединения разнородных материалов, таких, как используемые в микроканальной пластине и керамическом компоненте подвода питания, когда один или оба соединяемых компонента имеют нерегулярную топографию поверхности.

Кроме того, соединение, полученное способом шариковой термокомпрессии, обеспечивает точечный контакт, что снижает усилие и температуру, которые необходимы для инициирования диффузионного соединения. Диффузионное соединение частей с относительно большими плоскими контактными поверхностями потребует значительно большего усилия. Такое дополнительное усилие часто исключает возможность использования диффузионного соединения из-за свойств используемого материала.

Технической задачей, решаемой настоящим изобретением, является создание электромеханического соединения между хрупким плоским объектом и жестким неплоским (рельефным) объектом, т.е. между такими объектами, как микроканальная пластина и МККПП. При этом разница между плоскостью и рельефом может представлять собой уклон менее 0,025 мм на диаметре 25,4 мм.

Эти и другие задачи, преимущества и свойства настоящего изобретения будут понятны из нижеследующего описания, приводимого со ссылкой на соответствующие чертежи, на которых представлены предпочтительные варианты осуществления изобретения.

Краткое описание чертежей

Более детальное описание изобретения, кратко изложенного выше, приводится ниже на примерах конструктивных исполнений, проиллюстрированных чертежами. Из этих пояснений станет понятно, каким именно образом достигаются вышеупомянутые, а также другие свойства изобретения, которые будут выявлены в процессе дальнейшего описания. Чертежи иллюстрируют только типовые, предпочтительные варианты изобретения, которые не должны рассматриваться как ограничивающие объем изобретения, поскольку изобретение допускает и другие эффективные варианты осуществления.

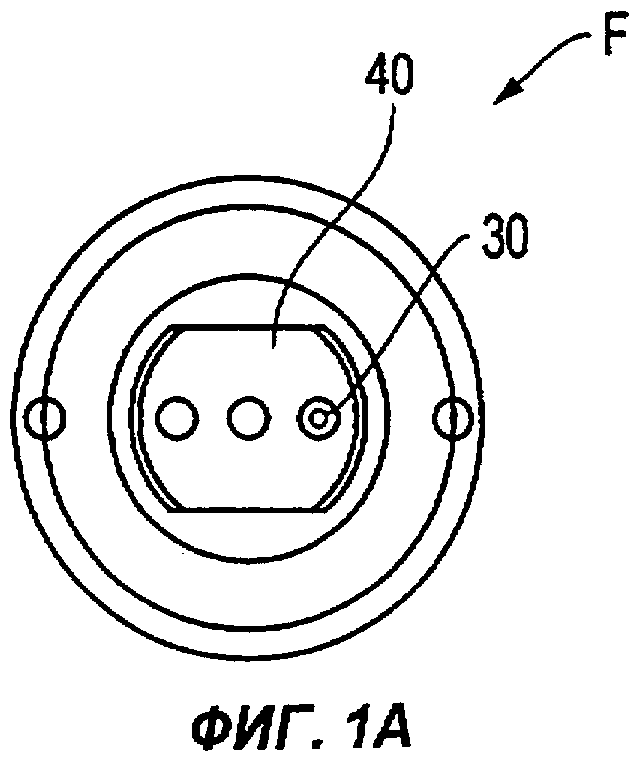

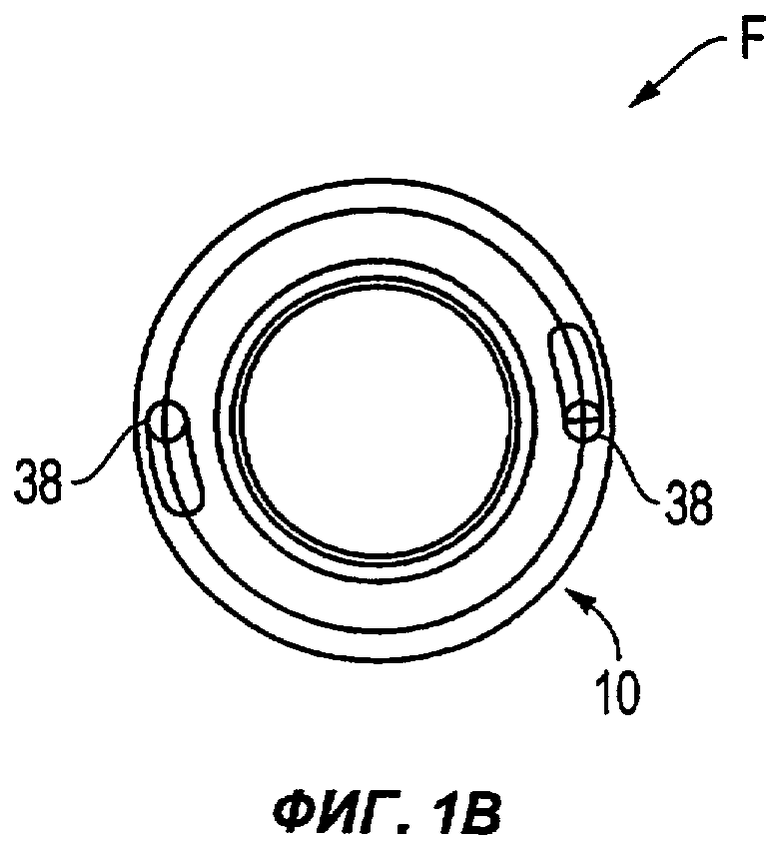

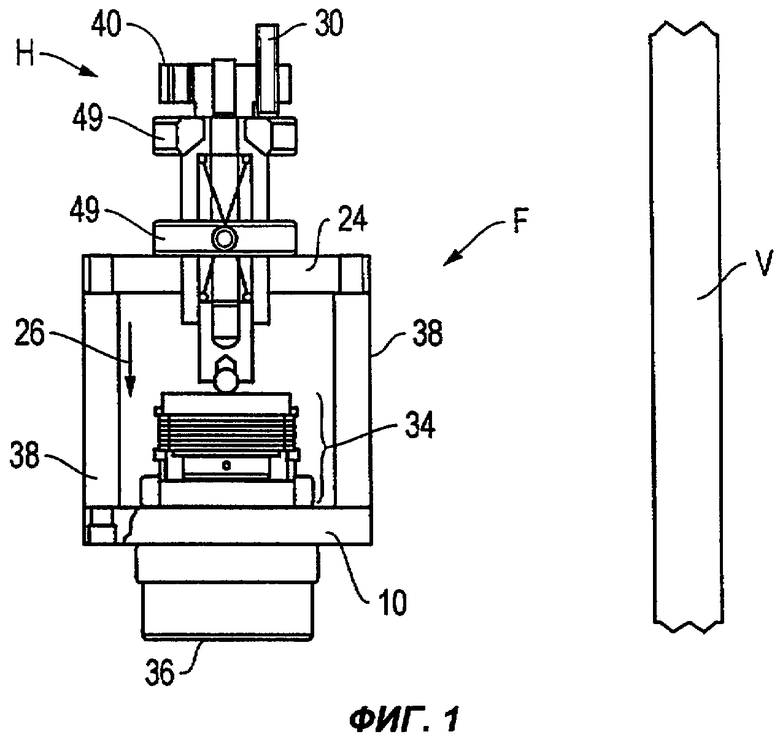

На фиг.1, на виде спереди, представлено соединительное устройство по настоящему изобретению.

Фиг.1а является видом сверху соединительного устройства, показанного на фиг.1.

Фиг.1b является видом снизу соединительного устройства, показанного на фиг.1.

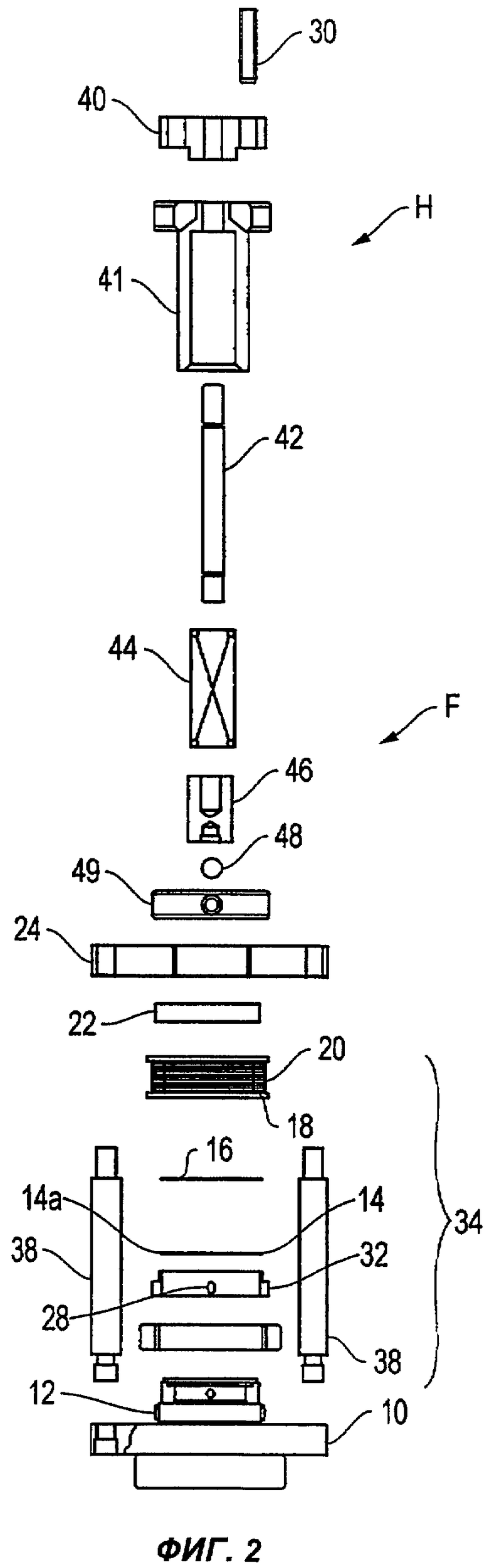

На фиг.2 соединительное устройство, представленное на фиг.1, показано с пространственным разделением его компонентов.

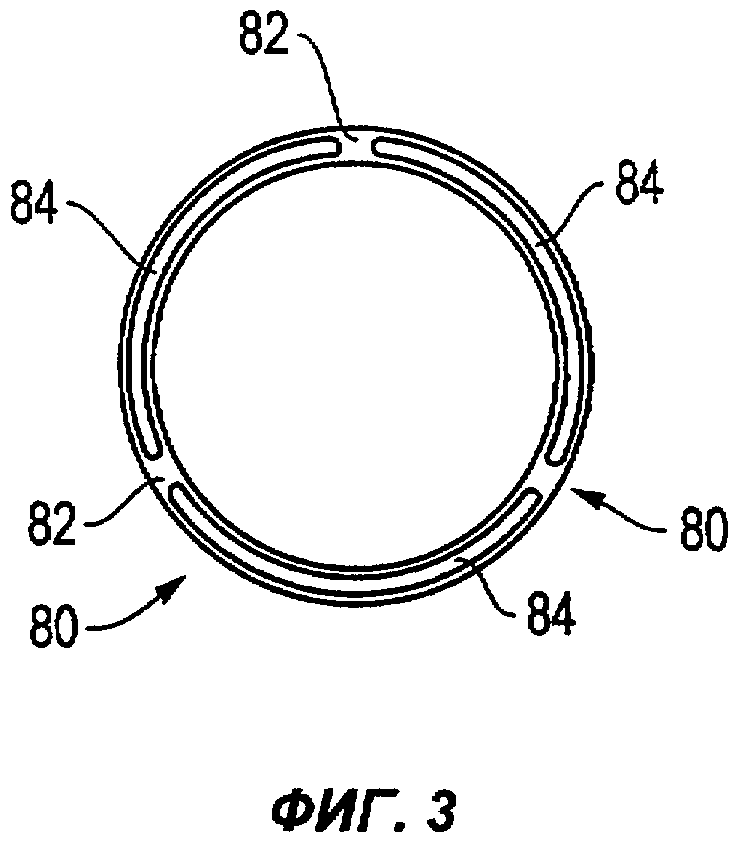

На фиг.3, на виде снизу, представлен многослойный керамический компонент подвода питания, с которым соединяется МКП.

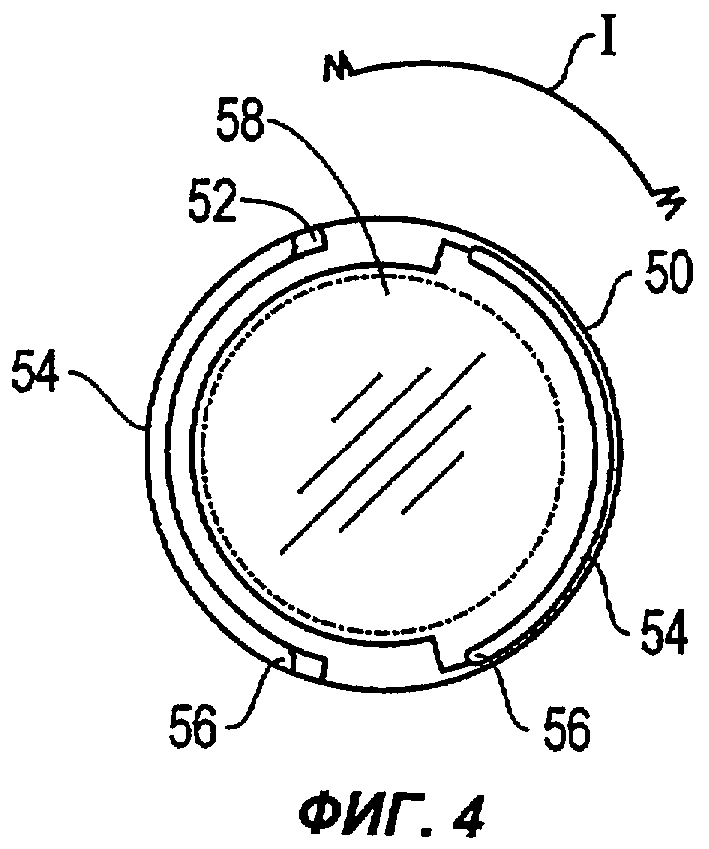

На фиг.4, на виде сверху, представлена МКП, подготовленная для соединения.

Осуществление изобретения

Для того чтобы пояснить вышеописанные признаки, преимущества и цели настоящего изобретения, ниже приведено более подробное описание конкретного варианта изобретения, который проиллюстрирован прилагаемыми чертежами. На всех чертежах одним и тем же элементам соответствуют идентичные обозначения.

В данное описание посредством ссылки полностью включено содержание патентной заявки США №60/320067 от 30.03.2002, преобразованной затем в патентную заявку США №10/708889 от 30.03.2004.

Предлагаемый способ соединения может использоваться для соединения микроканальных пластин 50, используемых в электронных устройствах для электронного усиления, и керамических компонентов 80 подвода питания, совместно образующих сборку на основе МКП (МКП-сборку). Подобная МКП-сборка используется в электронных устройствах, таких, как электронно-оптические преобразователи (усилители яркости изображения) I, образец которых схематично представлен на фиг.4, и аналогичных устройствах. На керамический компонент 80 подвода питания и микроканальную пластину 50 наносят по отдельности соответствующее покрытие из металла или металлического композитного материала. Для металлизации соединяемых компонентов могут использоваться технологии гальванического покрытия, трафаретной печати и осаждения тонкой пленки. Используемые металлы выбираются по критерию оптимальной диффузии при требуемых параметрах процесса, а именно температуре и давлении. Предпочтительными являются золото (Au) и медь (Cu), но в предлагаемом способе, в зависимости от конкретной ситуации, могут использоваться любые другие пластичные металлы с низкой окисляемостью, такие как серебро, никель, палладий, платина.

Для соединения двух компонентов 80 и 50 их внешние поверхности 82 и 52 совмещаются до плотного контакта между собой для осуществления цикла соединения с экспериментально подобранными длительностью, температурой и давлением.

Если между соединяемыми компонентами поверхность недостаточно гладкая, то для заполнения неровностей в соединяемых поверхностях, особенно в поверхности 82 керамического компонента 80 подвода питания, между компонентами может быть помещен металл из числа перечисленных выше. Следует отметить, что характеристики сборки хрупких микроэлектронных устройств могут существенно изменяться при наличии отклонений от плоскостности до 0,025 мм в пределах диаметра 25,4 мм. Промежуточный металлический участок или участки 84 может (могут) иметь форму провода, фольги, отдельных выступающих участков и т.д.

Металлизирующие покрытия, нанесенные на микроканальную пластину 50 и на керамический компонент 80, совмещают с промежуточным металлическим слоем 84 и осуществляют процесс соединения при определенной температуре и давлении в течение определенного периода времени. Соединения, образованные контактом между металлизированными поверхностями или контактом с промежуточным металлическим слоем или участком (участками) 84, являются диффузионными соединениями, которые не требуют расплавления составляющих компонентов.

При этом механическое сопряжение требуется обеспечить только с одной стороны каждого объекта, тогда как электрическое соединение должно быть обеспечено с обеих сторон одного из плоских объектов. Соединение не должно изменяться при термомеханическом воздействии, по меньшей мере, при температуре 400°С и при ударной нагрузке 500 г.

На фиг.3 изображен МККПП 80 с промежуточным выступающим участком 84 из выбранного металла, например золота, соединенным с нижней сопрягаемой стороной (поверхностью) 82. Это соответствует стандартной твердотельной технологии.

Один или более стандартных электрических контактов (не показаны) могут находиться в электрическом соединении с выступающими участками или дугами 84. Таким образом, конструктор, в зависимости от типа желаемых электрических соединений, может придать выступающему участку 84 форму цельного металлического кольца или одной или более отдельных металлических дуг.

На фиг.4 показана МКП 50, на сопрягаемую сторону (поверхность) 52 которой нанесено тонкопленочное металлическое покрытие 54. Сопрягаемая поверхность 52 адаптирована для стыковки с нижней поверхностью 82 МККПП 80. Если необходимо, то обе противоположные поверхности МКП 50 могут иметь одинаковые металлические покрытия. В стандартном варианте МКП 50 и МККПП 80 собирают способом, описанным ниже, и помещают в вакуумную печь (термокамеру) V, где затем повышают температуру до желаемого значения. Компоненты выдерживают в вакуумной печи V в течение заранее определенного периода времени, после чего температуру печи медленно понижают до комнатной температуры для извлечения из печи одного или более соединительных устройств F.

Как это видно прежде всего из фиг.1 и 2, операции по соединению могут производиться в следующей последовательности:

a) собирают в единый узел основание 10 и кольцо 12 соединительного устройства,

b) сверху на кольцо 12 устанавливают МККПП 20 таким образом, что его металлизированная золотом поверхность 14а обращена кверху;

c) МККПП 20, имеющий присоединенный к нему выполненный из золота или из другого металла выступающий участок 18, устанавливают поверх МКП 16; при этом для точной установки используются позиционные метки, имеющиеся на МКП 16 и МККПП 20;

d) сверху на МККПП 20 помещают верхний компрессионный диск 22;

e) верхнюю пластину 24 соединительного устройства 36 соединяют с нижней частью (основанием) 10 соединительного устройства без осуществления на этом этапе контакта или приложения силы;

f) затем к верхнему компрессионному диску 22 прикладывают незначительное усилие 26;

g) отпускают нижний регулирующий винт 28, что позволяет настроечному кольцу 32 опуститься и выйти из контакта с МККПП 20 (этот шаг может не являться необходимым при удалении компонентов); и

h) прикладывают заранее выбранное усилие к компрессионному блоку 34 с помощью верхнего регулирующего винта 30 соединительного устройства 36.

Разборка производится в обратном порядке, при этом первоначально медленно снимается давление с помощью регулирующего винта 30.

Как правило, одна или более жестких стоек 38 разделяют нижнее основание 10 и верхнюю пластину 24. Ручное приспособление Н для увеличения или уменьшения соединительного усилия может включать в себя ручку или рукоятку 40, несущую верхний регулирующий винт 30, функционально связанный с цилиндром 41, штоком 42, пружиной 44 и поршнем 46, который несет контактный шариковый элемент 48. Стопорная гайка 49 может взаимодействовать с приспособлением Н, фиксируя соединительное устройство 36 в положении, соответствующем заданному усилию сжатия.

Настоящее изобретение обладает следующими преимуществами.

a) Обеспечивается наличие соединительной поверхности, которая позволяет плоскому электрическому компоненту вступать в соединение с неплоским керамическим компонентом, находясь в состоянии, свободном от напряжений и деформаций. При этом деформируемым, в первую очередь, является промежуточный связующий материал, а не микроканальная пластина.

b) Обеспечивается малая площадь поверхности для соединения, благодаря чему ускоряется диффузионное соединение между микроканальной пластиной и промежуточным связующим материалом.

c) Вместо пайки жидким припоем, разрушающей соединение, используется цикл термообработки при температуре около 400°С, который улучшает диффузионное соединение. Соединение, устойчивое по отношению к описанному циклу термообработки, является желательным с учетом дальнейшей обработки. Надежное соединение Cu-Au и Au-Au наблюдалось при комнатной температуре.

d) Диффузионные соединения, обеспечиваемые с использованием настоящего изобретения, могут формироваться повторно без выхода из строя керамического компонента подвода питания. Методы пайки могут разрушить данный компонент из-за растворимости любого металлизированного керамического слоя.

e) Настоящее изобретение позволяет использовать минимальное количество собираемых компонентов для любого из известных типов электронно-оптических преобразователей. Кроме того, уменьшение количества компонентов способствует повышению точности собранных изделий и методов их изготовления. Малое число компонентов позволяет также уменьшить размеры изделия.

f) Открытая входная поверхность микроканальной пластины позволяет улучшить конструкцию катодного «входного окна» путем уменьшения глубины полости.

g) Настоящее изобретение обеспечивает способ соединения микроканальной пластины непосредственно с керамическим компонентом подвода питания без использования отдельных прижимных колец, механических держателей или методов пайки.

h) Соединение между микроканальной пластиной и керамическим компонентом подвода питания достигается путем диффузионного соединения двух совместимых металлов. Перечень применяемых металлов включает в себя золото, серебро, палладий, платину, никель и медь, но не ограничивается ими.

i) Каждый компонент, участвующий в соединении, имеет покрытие из одного или более выбранных металлов. Один из компонентов, предпочтительно компонент подвода питания, снабжен также промежуточным металлическим слоем, сформированным путем прессования или с использованием стандартного оборудования для присоединения проволочных выводов. Промежуточный металлический слой достаточно мягок, и поэтому его поверхность, в отличие от жесткого керамического компонента, может принимать надлежащую форму. Использование метода шариковой термокомпрессии также значительно уменьшает площадь контактной поверхности, что позволяет посредством небольших усилий создавать большое давление, необходимое для инициирования диффузионного соединения.

j) Характер соединения позволяет прижать плоскую микроканальную пластину, имеющую низкую прочность на сдвиг, к жесткому неплоскому керамическому компоненту подвода питания для осуществления диффузионного соединения.

k) Микроканальная пластина и компонент подвода питания после нанесения на них выбранных металлов собираются в соединительном устройстве, позволяющем создать постоянное усилие сжатия (см. фиг.1), где к ним прикладывается заранее определенное усилие 26. Это усилие можно подбирать в зависимости от геометрии и материала соединяемых частей. Для ускорения диффузионного соединения используется соединительное устройство 36, причем для повышения прочности соединения может быть дополнительно использовано нагревание.

l) После завершения термомеханического цикла соединение приобретает достаточную надежность, а компоненты устройства готовы к применению. Обычно никаких дополнительных циклов отжига или сжатия не требуется.

Возможно применение способа и для элементов с плоской поверхностью, подходящей для диффузионного соединения; однако представляется, что такая технология будет значительно дороже, чем предлагаемая технология точечных контактных соединений.

Технологический контроль для способов, применяющих пайку, является более дорогим, чем для способов диффузионного соединения; более того, эти процессы контроля не приспособлены для требований вакуумного производства электронно-оптических преобразователей.

Приведенное описание изобретения носит только иллюстративный и пояснительный характер; без отхода от идеи изобретения могут быть внесены различные изменения в размеры, форму, материалы, а также в детали представленной конструкции.

Изобретение может быть использовано при соединении микроканальной пластины с другими компонентами электронных устройств. Сборка пригодной для электронного усиления микроканальной пластины (МКП) и многослойного керамического компонента подвода питания (МККПП) получена путем диффузионного соединения с использованием предварительно нанесенного совместимого металла или металлического композитного материала. На соединительной поверхности МККПП упомянутый металл или металлический композитный материал содержится в виде металлических выступающих участков, сформированных перед соединением МКП и МККПП, например, в виде покрытия из тонкой металлической пленки. Упомянутая пленка включает металл, выбранный из группы, состоящей из золота, серебра, меди, никеля, платины и палладия. В частности, сборка выполнена с возможностью использования в электронно-оптических преобразователях. Сборка имеет надежное соединение элементов из разнородных материалов с нерегулярной топографией поверхности, имеющих точечный контакт. 3 з.п. ф-лы, 4 ил.

| US 5514928 А, 07.05.1996 | |||

| СПОСОБ СБОРКИ МНОГОПУЧКОВОЙ ЭЛЕКТРОННО-ОПТИЧЕСКОЙ СИСТЕМЫ | 1990 |

|

RU2018187C1 |

| Вакуумная оболочка рентгеновского электронно-оптического преобразователя | 1989 |

|

SU1737554A1 |

| US 5573173 A, 12.11.1996. | |||

Авторы

Даты

2009-03-27—Публикация

2004-03-30—Подача