Изобретение относится к космической технике, в частности к технологии изготовления зеркальных антенн с развертываемым крупногабаритным рефлектором зонтичного типа.

В настоящее время на телекоммуникационных спутниках широко используются многолучевые зеркальные антенны с вынесенной облучающей системой с развертываемым крупногабаритным осенесимметричным рефлектором с диаметром 12 м (поверхность рефлектора - круговая вырезка диаметром 12000 мм из параболоида вращения со смещением): см. стр.9-12 в монографии: Гряник М.В., Ломан В.И. Развертываемые зеркальные антенны зонтичного типа. М.: «Радио и связь», 1987 [1].

Известны способы изготовления рефлекторов вышеуказанных антенн путем сшивания множества клинообразных панелей из металлизированного сетчатого материала для получения требуемой параболической формы рефлектора согласно патенту Российской Федерации №2276823 [2] и патентам США №5488383 [3] и №6214144 [4].

Анализ, проведенный авторами, показал, что общим существенным недостатком известных способов изготовления вышеуказанных рефлекторов является обеспечение недостаточно низкого значения среднеквадратичного отклонения (СКО) (необходимо, например, чтобы для антенны с диаметром 12 м СКО не превышало 1,5 мм при всех условиях эксплуатации) профиля реальной рабочей поверхности рефлектора от теоретического из-за реализации при изготовлении сетеполотна до и после монтажа его в составе рефлектора точности положения только опорных точек, расположенных на удлинителях силового кольца и на концах штанг, закрепленных на опорных лепестках, или расположенных на ребрах жесткости и в узловых точках, в результате чего при изготовлении сетеполотна не обеспечивается требуемая параболическая поверхность из-за существенного отрицательного влияния подушечного эффекта (см. абзацы 2 и 3 снизу на стр.17 в [1]).

Анализ источников информации показал, что наиболее близким по технической сути прототипом предлагаемого способа изготовления предлагаемого рефлектора является способ по патенту Российской Федерации №2276823 (способ изготовления рефлектора типа по патенту Российской Федерации №2214659).

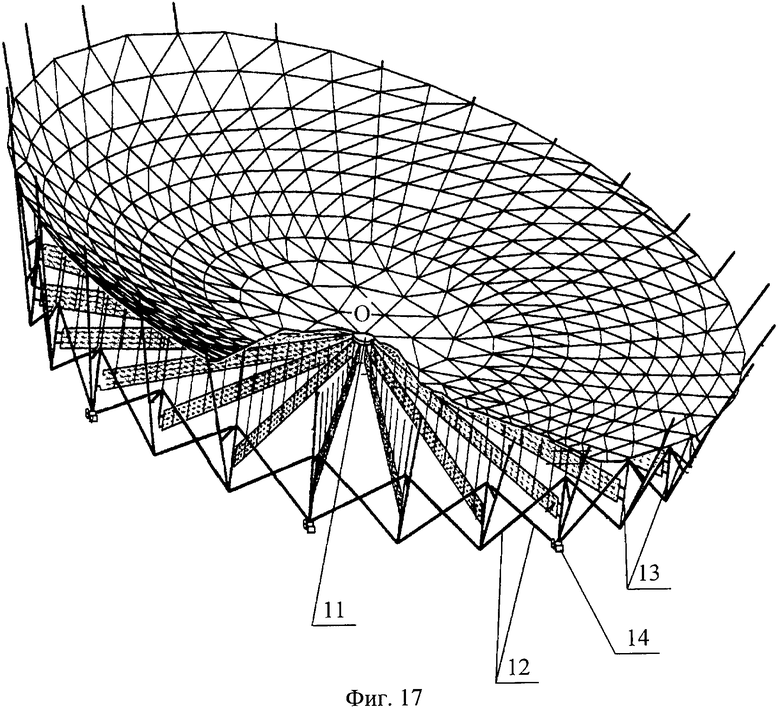

Вышеуказанный известный способ изготовления крупногабаритного рефлектора по патенту Российской Федерации №2276823 (см. фиг.17-19, где указаны основные элементы рефлектора по патенту №2214659: центральный узел 11 (имеющий основание и фланец с центром, расположенным в вершине (точка 0) рефлектора); силовой каркас - силовое кольцо, образованное множеством (72 шт.) шарнирно соединенных стержней 12, связанных своими концами с телескопическими стойками 13, на которых установлены 8 шт. электроприводов 14 (предназначенных для раскрытия рефлектора из сложенного вокруг центрального узла положения); опорные лепестки 15, шарнирно соединенные со стойками 13 и с центральным узлом 11; сетеполотно 16, закрепленное в дискретных точках - опорных точках (узлах) формообразующей структуры, задающих профиль рабочей поверхности рефлектора: элементами формообразующей структуры, задающими вышеуказанный профиль, - опорными точками являются концы штанг 17, закрепленные на опорных лепестках 15, соответствующие точки на рычагах 18, стойках 13 и центральном узле 11; ограничительные ленты 19, закрепленные над каждым опорным лепестком 15) заключается в следующем: изготавливают штатные центральный узел, силовой каркас, формообразующую структуру и производят их сборку; производят регулирование положений узлов (опорных точек) формообразующей структуры до совпадения (например, с точностью ±0,6 мм) с требуемыми положениями на заданной параболической поверхности; отражающую поверхность рефлектора - сетеполотно изготавливают из вольфрамовой трикотажной ткани: перед раскроем полотно натягивают и фиксируют, затем осуществляют раскрой клинообразных фрагментов с последующим соединением их сшиванием зигзагообразным швом по радиальным направлениям и получают заготовку отражающей поверхности; полученную заготовку отражающей поверхности натягивают на установленное в стенде формирования отражающей поверхности устройство, используя блоки натяжения и прикрепляя кнопками к соответствующим бобышкам, где отмечены соответствующие опорные точки, и после обеспечения формы (по дискретным точкам) и размеров сетеполотна - штатное сетеполотно с помощью технологического приспособления устанавливают на штатную формообразующую структуру.

Из анализа процесса изготовления: известный способ обеспечивает совпадение точек отражающей поверхности рефлектора с требуемой теоретической только в определенных точках (в соответствующих точках концов штанг, закрепленных на опорных лепестках конструкции рефлектора и расположенных в радиальных направлениях над опорными лепестками) и в результате использования такого способа изготовления рефлектора недопустимо велико отрицательное влияние подушечного эффекта (см. фиг.19) на величину СКО профиля поверхности сетеполотна от требуемого профиля 20: требуется, чтобы СКО не превышало 1,5 мм, а при использовании известных конструкции и способа изготовления максимальное отклонение поверхностей ячеек сетеполотна от теоретической (требуемой) поверхности параболоида вращения составляет ΔН=(3-5) мм и более; (ячейка сетеполотна - это элементарная часть рабочей поверхности 16.1 сетеполотна 16, имеющая в реальных конструкциях, как правило, форму пространственного четырехугольника, вершинами которого являются четыре взаимно соседне расположенные точки закрепления сетеполотна к опорным точкам - узлам формообразующей структуры (в опорных точках соответствующие реальные точки поверхности сетеполотна совпадают с теоретическими точками параболоида вращения): из-за упругой деформации сетеполотна ячейки имеют форму поверхности выпуклую (подушечный эффект), когда как в целом рабочая поверхность сетеполотна имеет вогнутую поверхность (см. абзацы 2 и 3 снизу на стр.17 в [1]), причем, чем больше площадь ячейки и чем длиннее две противоположно расположенные стороны четырехугольника при одной и той же его площади, тем существеннее отклонения поверхности ячейки от требуемой (теоретической) поверхности заданного параболоида вращения - для вышеуказанных известных рефлекторов максимальное вышеуказанное отклонение, как было указано выше, составляет 3-5 мм и более).

Таким образом, существенными недостатками известного способа изготовления по патенту Российской Федерации №2276823 крупногабаритного рефлектора космического аппарата (имеющего, например, рефлектор, дающий в плане проекцию в форме эллипса с параметрами большой и малой осей - 14747 мм и 12000 мм) по патенту Российской Федерации №2214659 являются обеспечение недостаточной точности соответствия реальной отражающей поверхности рефлектора требуемой (теоретической) отражающей поверхности из-за существенного отрицательного влияния подушечного эффекта ячеек сетеполотна (при реально имеющейся недопустимо повышенной массе известного рефлектора).

Целью предлагаемого авторами технического решения является устранение вышеперечисленных существенных недостатков.

Поставленная цель достигается изготовлением конструкции развертываемого крупногабаритного рефлектора антенны космического аппарата таким образом, что:

- раскрой сетеполотна производят на клинообразные фрагменты с шириной припусков не менее ширины элементов формообразующей структуры в виде лент, затем их складывают припусками внахлестку и сшивают зигзагообразным швом на всю ширину припуска фрагмента сетеполотна, после чего сетеполотно своей рабочей поверхностью размещают на технологическом приспособлении - объемном шаблоне требуемой формы, растягивая рабочим усилием, выравнивают на шаблоне неровности натягиваемой формы и после получения требуемой формы и размера сетеполотна последнее фиксируют скобами лент относительно их поверхности, предварительно размещенных на шаблоне и отрегулированных под требуемую форму с использованием тангенциальных шнуров, участками, находящимися в местах расположения швов;

- после удаления объемного шаблона и отметки реперных знаков на рабочей поверхности сетеполотна, при положениях рефлектора раскрывом вверх и раскрывом вниз измеряют и определяют отклонения вертикальных координат реперных знаков, после этого при положении рефлектора раскрывом вверх или раскрывом вниз производят окончательную настройку профиля рабочей поверхности рефлектора с учетом вышеуказанных отклонений: с помощью натяжных нитей формообразующей структуры производят изменение положений реперных знаков до совпадения с положениями теоретических точек, принадлежащих расчетной поверхности требуемой формы, с учетом вышеуказанных отклонений;

- после окончательной настройки профиля рабочей поверхности дальнейшие юстировки рефлектора производят в положении рефлектора раскрывом только вверх или раскрывом только вниз, причем заключительную юстировку производят после испытаний его на механические воздействия, термоциклирование в диапазоне изменения температур, расширенном в каждую сторону на (5-10)°С относительно рабочего диапазона в условиях орбитального функционирования, проверки его на функционирование в условиях вакуума и при крайних значениях температур рабочего диапазона, что и является, по мнению авторов, существенными отличительными признаками предлагаемого авторами технического решения.

В результате анализа, проведенного авторами известной патентной и научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в известных источниках информации не обнаружено и, следовательно, известные технические решения не проявляют тех же свойств, что в заявляемом способе изготовления рефлектора.

Сущность изобретения поясняется фиг.1-16, где

Фиг.1 - общий вид (фронтальное изображение) предложенного авторами развертываемого крупногабаритного рефлектора антенны космического аппарата, где 1 - центральный узел; элементы силового каркаса: 2 - спицы (12 шт.); 3 - консоли (12 шт.); 4 - оттяжки (12 шт.); 5 - мачта; 6 - сетеполотно; 7.2 - элемент формообразующей структуры - стяжная нить; OXYZ - система координат параболоида вращения; OpXpYpZp - система координат рефлектора; Ор - вершина рефлектора; F - фокус параболоида вращения; Р - поверхность параболоида вращения.

Фиг.2 - схема соединения спицы с консолями, с центральным узлом и формообразующей структурой, где 2 - спица; 3 - консоль; 4 - оттяжка; элементы центрального узла: 1.1 - основание; 1.2 - фланец (изготовлен из неэлектропроводного материала); 1.3 - механизм выдвижения мачты 5; 7.1 - лента; 7.2 - стяжные нити; 7.3 - стяжной шнур.

Фиг.3 - общий вид рефлектора сверху, где 2 - спица; 3 - консоль; 6 - сетеполотно; 7.1 - ленты; 7.4 - шнур тангенциального контура; 7.5 - шнур между спицами 2 в виде арки.

Фиг.4 - фрагмент общего вида спицы 2, где 2.1 - спиральный элемент спицы; 2.2 - кольцевой элемент спицы.

Фиг.5 - принципиальная схема формообразующей структуры, где 2 - спицы; 6 - сетеполотно; 7.1 - ленты; 7.2 - стяжные нити; 7.4 - шнур тангенциального контура; 7.5 - шнур между спицами 2; 7.6 - кронштейн со скобой 7.6.1.

Фиг.6 - принципиальная схема расположения площади поверхности элемента сетеполотна между смежными узлами формообразующей структуры, где 6 - сетеполотно; 6.1 - рабочая поверхность сетеполотна; 6.2 - нерабочая поверхность сетеполотна; 7.1 - лента, присоединенная к рабочей поверхности 6.1 сетеполотна 6; 7.4 - шнур тангенциального контура; 7.1.1, 7.1.2, 7.1.3, 7.1.4 - реперные знаки (точки), расположенные на ленте 7.1 напротив скобам 7.6.1 - узлам формообразующей структуры; Δh - максимальное отклонение реальной поверхности ячейки сетеполотна от теоретической поверхности 20 параболоида вращения из-за подушечного эффекта.

Фиг.7 - схема соединения спиц и лент с центральным узлом, расположенных выше спиц, где 2 - спица; 1.2 - фланец; 1.2.1 - кольцо; 1.1 - основание; 7.1 - ленты, расположенные выше спиц 2.

Фиг.8 - схема соединения лент с кольцом, прикрепленным к фланцу, где 1.2.1 - кольцо; 7.1 - ленты.

Фиг.9 - схема крепления кронштейна со скобой к ленте, где 7.1 - лента; 7.2 - стяжная нить; 7.4 - шнур тангенциального контура; 7.6.1 - скоба кронштейна 7.6; 6 - сетеполотно.

Фиг.10, 11 - виды силового каркаса без сетеполотна и формообразующей структуры, где 1 - центральный узел; 2 - спица; 3 - консоль; 4 - оттяжка; 5 - мачта.

Фиг.12, 13 - схема расположения рефлектора раскрывом вниз, где 1 - центральный узел; 2 - спица, 3 - консоль; 4 - оттяжка; 5 - мачта; 6 - сетеполотно; 8 - технологическое приспособление.

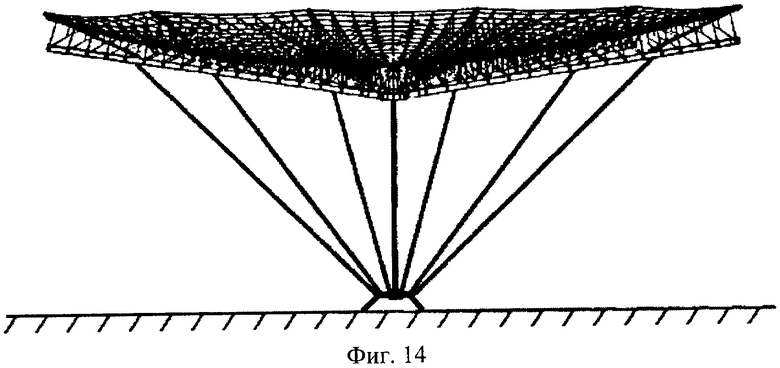

Фиг.14 - схема расположения рефлектора раскрывом вверх.

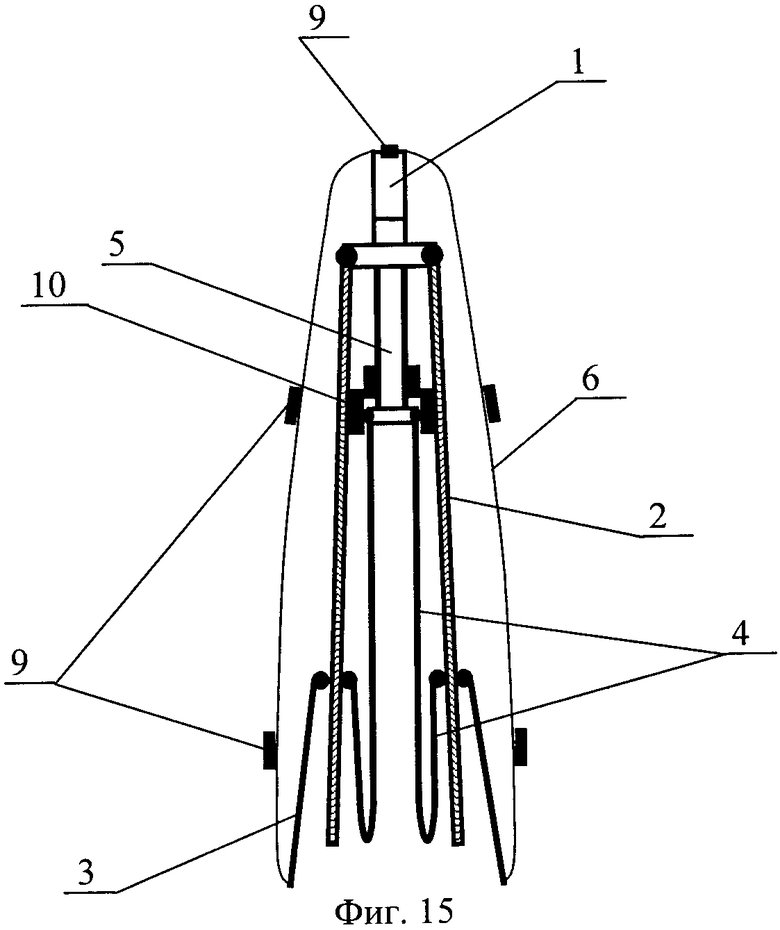

Фиг.15 - схема расположения рефлектора в транспортировочном положении: 1 - центральный узел; 2 - спица; 3 - консоль; 4 - оттяжка; 5 - мачта; 6 - сетеполотно; 9 - районы зачековки рефлектора при расположении на космическом аппарате; 10 - узел зачековки спиц и оттяжек в транспортировочном положении.

Фиг.16 - схема расположения лент с тангенциальными шнурами и сетеполотна на объемном шаблоне: 21 - объемный шаблон; 22 - груз А; 23 - груз Б; 1.2.1 - кольцо; 6 - сетеполотно; 7.1 - ленты; 7.6 - скобы.

Предложенный способ изготовления развертываемого крупногабаритного рефлектора антенны космического аппарата включает в себя (см. фиг.1-16) следующие операции (осуществляемые с помощью специальных оригинальных технологических устройств и приспособлений, причем допускается изменять последовательность выполнения операций):

- изготавливают основание 1.1 с равномерно расположенными по окружности элементами шарнирного соединения (для экономии массы его силовую конструкцию изготавливают из сотовой панели - см. стр.172-197 монографии: Иванов А.А., Кашин С.М., Семенов В.И. Новое поколение сотовых заполнителей для авиационно-космической техники. М.: Энергоатомиздат, 2000); механизм выдвижения мачты 1.3 (в частности, в его составе имеется шаговый электродвигатель для обеспечения выдвижения телескопически расположенной части мачты); мачту 5; присоединяют мачту 5 к механизму выдвижения 1.3 и, предварительно пропустив мачту 5 через центральное отверстие основания 1.1 в противоположную от раскрыва рефлектора сторону, мачту прикрепляют к основанию 1.1;

- изготавливают элементы силового каркаса: прямолинейные спицы 2 (12 шт. - имеют разные длины, причем противоположно расположенные спицы имеют одинаковые длины) с элементами шарнирного соединения и с консолями 3 (12 шт. - имеют одинаковые длины) и оттяжками 4 (12 шт. одинаковой длины); для экономии массы силовые конструкции спиц выполняют сетчатой стержневой конструкции из композиционного материала, например, углеродные жгуты плюс эпоксидная смола (см. журнал «Техника-молодежи» №2 за 1998 г., статья «Ажурные атланты» на стр.3); также из композиционного материала изготавливают силовые конструкции мачты 5, оттяжек 4 (силовая конструкция оттяжки выполнена в виде двух жестких лент, соединенных между собой в зоне, расположенной ближе к мачте, через стальную плоскую пружину); собирают между собой соответствующие спицы 2 с соответствующими консолями 3 и оттяжками 4 (при этом соединение между собой каждой спицы 2 с консолем 3 и оттяжкой 4 конструктивно оригинально выполнено таким образом, что каждый консоль 3 может свободно перемещаться от спицы 2 на определенный угол от его оси в сторону сетеполотна 6 - при этом конец каждого консоля 3 будет лежать на требуемой поверхности параболоида вращения) - а спица 2 может вращаться между сложенным осевым положением и раскрытым под определенным углом к оси центрального узла 1 радиальным положением);

- выдвигают мачту 5 на рабочую длину;

- присоединяют (шарнирным соединением) спицы 2 к основанию 1.1, а оттяжки 4 - к мачте 5 (соответствующие геометрические размеры мачты 5, спиц 2 и оттяжек 4 таковы, что после вышеуказанной сборки спицы 2 расположены (и зафиксированы фиксаторами) под определенным углом (например, 8°) к оси центрального узла 1;

- соединяют с натягом (усилием, например, 75 кгс) между собой концы консолей 3 шнуром из полиимидных нитей, после этого консоли 3 занимают определенное в пространстве положение, при котором их концы совпадают с точками требуемого параболоида вращения;

- изготавливают объемный шаблон 21 (см. фиг.16), имеющий требуемую выпуклую параболическую поверхность, близкую к теоретической поверхности параболоида вращения;

- изготавливают формообразующую структуру: изготавливают упругие ленты 7.1 соответствующих длин из радиопрозрачного материала, например, шириной 8-16 мм и толщиной 0,25 мм (например, несколько слоев склеенной между собой арамидной ткани): количество лент 7.1 равно количеству радиальных швов сетеполотна 6 и больше количества спиц 2 (количество радиальных швов на сетеполотне, например, равно 96, выполняется исходя из обеспечения среднеквадратичного отклонения реального профиля рабочей поверхности сетеполотна от теоретической поверхности параболоида вращения не более 1,5 мм; т.к. все 96 лент невозможно присоединить к кольцу 1.2.1, количество гибких лент 7.1 в центральной области меньше количества лент за ее пределами, - что также обеспечивает экономию массы, т.к. диаметр центрального узла 1, предназначенного для обеспечения соединения с ним 12 спиц остается без изменения; размещают ленты 7.1 штатно на объемном шаблоне 21; через определенные расстояния от вершины рефлектора на рабочей поверхности лент устанавливают кронштейны 7.6, содержащие скобы 7.6.1, являющиеся узлами формообразующей структуры, таким образом, что в тангенциальных направлениях линия, проходящая через центры соответствующих скоб 7.6.1, между двумя соседними лентами 7.1 образует прямые отрезки и замкнутое соединение их между собой образует контур;

- равномерно (штатно) располагая в радиальных направлениях, ленты 7.1 натягивают с усилием 22, например, до 25 кгс;

- соединяют с определенным натягом (например, с усилием 2,5 кгс) шнурами из полиимидных нитей в тангенциальных направлениях соответствующие скобы 7.6.1 на соседних лентах 7.1, образуя контуры;

- изготавливают штатное сетеполотно 6 из трикотажной ткани из металлических нитей (например, вольфрамовых или молибденовых): растягивают указанную ткань перед раскроем с рабочим усилием (например, 5 гс/см) и осуществляют раскрой соответствующих клинообразных фрагментов с припусками, причем припуски в радиальных направлениях равны не менее ширины лент формообразующей структуры (количество клинообразных фрагментов назначают исходя из обеспечения среднеквадратичного отклонения реального профиля сетеполотна от теоретического не более 1,5 мм; рабочую поверхность фрагментов, в дальнейшем после сборки сетеполотна образующих вогнутую (рабочую) поверхность, покрывают золотом (например, толщиной 0,15 мкм)); после этого сшивают клинообразные фрагменты припусками внахлестку зигзагообразным швом шириной шва, равной припуску, причем для центральной области сетеполотна выполняют клинообразные фрагменты и швы с меньшим количеством, чем за ее пределами (что позволяет не увеличивать диаметр центрального узла и экономить массу);

- после такого изготовления сетеполотно 6 рабочей поверхностью 6.1 соответствующим образом - участками, находящимися в местах расположения швов, располагают на объемном шаблоне 21 на лентах 7.1, а также на тангенциальных шнурах, и вблизи вершины присоединяют к кольцу 1.2.1 из неэлектропроводного материала и прикрепляют его к шаблону; (в результате выполнения швов в два слоя материала и выполнения ширины швов сетеполотна 6, равной ширине лент 7.1, обеспечивается плоское прилегание участков поверхностей сетеполотна и лент, тем самым обеспечивая уменьшение отрицательного влияния подушечного эффекта ячеек сетеполотна);

- пришивают к периметру сетеполотна 6 шнур из полиимидных нитей и растягивают сетеполотно по периметру рабочим усилием 23, например, 5 гс/см; контролируют качество поверхности сетеполотна 6: если поверхность сетеполотна 6 без морщин и складок прилегает к поверхности шаблона 21, то считается, что сетеполотно 6 изготовлено качественно; если имеются морщины и складки, - их устраняют сшиванием по месту морщин и складок;

- после этого скобы 7.6.1 выдавливают через сетеполотно 6 и в районах касания сетеполотна 6 к скобам 7.6.1 его прикрепляют (например, пришиванием) к последним;

- присоединяют к каждой скобе 7.6.1 стяжную нить 7.2 определенной длины;

- навешивают между спицами 2 напротив тангенциальным шнурам 7.4 шнуры 7.5 из полиимидных нитей определенной длины, достаточной для образования формы в виде арки после соединения стяжными нитями 7.2 соответствующих скоб 7.6.1 с указанным шнуром 7.5;

- после этого шаблон 21 с сетеполотном 6 (и с лентами 7.1 и тангенциальными шнурами 7.4) поднимают и устанавливают соответствующим образом на силовой каркас; с помощью шаблона создают определенную нагрузку и ленты 7.1, и сетеполотно 6 прикрепляют соответствующим образом к консолям 3 и шнурам, натянутым между ними, а кольцо 1.2.1 - к фланцу 1.2 центрального узла 1;

- затем края сетеполотна по периметру прикрепляют полиимидными нитями к шнурам, натянутым между концами консолей;

- присоединяют упруго соответствующие стяжные нити 7.2 к соответствующим точкам, расположенным на арке 7.5, спицах 2 и консолях 3, и удаляют шаблон 21; на поверхности фланца 1.2 (с кольцом 1.2.1) устанавливают заготовку из сетеполотна (рабочей поверхностью наружу);

- далее на рабочей поверхности лент 6 напротив соответствующим узлам формообразующей структуры (напротив скобам 7.6.1) и на поверхности ячеек сетеполотна в центре наносят реперные знаки (всего около 2700 точек);

- изменяя длину стяжной нити 7.2 между соответствующей скобой 7.6.1 и точкой соединения на аркообразном шнуре 7.5, консолях 3 и спицах 2, регулируют положение скоб 7.6.1 - узлов формообразующей структуры до совпадения реперных знаков с теоретической точкой на параболоиде вращения 20 (например, с точностью ±1 мм), т.е. производят предварительную настройку поверхности сетеполотна рефлектора;

- при положениях рефлектора раскрывом вверх, затем раскрывом вниз измеряют и определяют отклонения вертикальных координат (координат по оси ОХр) реперных знаков (при этом координаты по осям OYp и OZp считаются равными соответствующим координатам точки на теоретической поверхности параболоида вращения 20) и после этого производят окончательную настройку профиля рабочей поверхности рефлектора с учетом вышеуказанных отклонений: с помощью стяжных нитей 7.2 производят изменения положений реперных знаков до совпадения с положениями соответствующих теоретических точек, принадлежащих их заданной расчетной поверхности параболоида вращения 20 (например, со среднеквадратичным отклонением реперных точек от соответствующих теоретических точек не более 0,6 мм; в результате вышеуказанной операции при дальнейших настройке и юстировке будет учитываться влияние земного притяжения на величину СКО профиля рабочей поверхности сетеполотна);

- после окончательной настройки после каждого этапа испытаний, например после трехкратной проверки развертывания рефлектора, юстировку рефлектора (контроль положения реперных знаков до или после испытаний) производят только, например, в положении рефлектора раскрывом только вверх, учитывая в отклонениях величины, обусловленные деформацией составляющих рефлектор элементов под влиянием притяжения Земли;

- заключительную юстировку (выверку положений реперных точек) штатного рефлектора производят после испытаний его на механические воздействия, термоциклирования в диапазоне изменения температур, расширенном в каждую сторону на (5-10)°С относительно рабочего диапазона в условиях орбитального функционирования (например, от минус 120 до плюс 120°), и проверки его на функционирование в условиях вакуума и при крайних значениях температур рабочего диапазона: подтверждают работоспособность рефлектора в условиях эксплуатации с обеспечением СКО не более 1,5 мм после всех видов испытаний, имитирующих условия эксплуатации.

В настоящее время предложенное авторами техническое решение «Способ изготовления развертываемого крупногабаритного рефлектора космического аппарата» предусмотрено в технической документации НПО прикладной механики, по ней изготовлен опытный образец рефлектора, элементы формообразующей структуры которого выполнены в виде лент, проведены испытания его и результаты испытаний подтвердили достижения поставленной цели изобретения:

1. Предложенное авторами техническое решение обеспечивает среднеквадратичное отклонение профиля реальной (изготовленной) поверхности рефлектора от теоретического профиля поверхности параболоида вращения не более 1,3 мм (среднеквадратичное отклонение около 2700 реперных точек) после проведения всех видов испытаний, имитирующих условия эксплуатации, в результате изготовления швов сетеполотна 6 в два слоя материала с шириной швов, равной ширине лент 7.1, и обеспечения прилегания участков швов к поверхности соответствующих лент 7.1 с последующей фиксацией сетеполотна 6 скобами 7.6.1 лент 7.1 относительно их поверхности; использования объемного (полномасштабного) шаблона 21, имеющего требуемую выпуклую поверхность, близкую заданной теоретической поверхности параболоида вращения, для предварительного монтажа на его поверхности в соответствии с штатным размещением в составе рефлектора лент 7.1 с тангенциальными шнурами 7.4, затем соответствующее штатному размещение на них сетеполотна 6 рабочей поверхностью 6.1 и дальнейшего использования шаблона 21 до окончательного штатного монтажа сетеполотна 6, лент 7.1 с тангенциальными шнурами 7.4 на элементах силового каркаса, в совокупности обеспечивающее существенное снижение отрицательного влияния подушечного эффекта на величину СКО фактической поверхности сетеполотна рефлектора.

2. Предложенная технология изготовления рефлектора, у которого элементы формообразующей структуры выполнены в виде лент 7.1, оптимально учитывает все виды испытаний, имитирующих условия эксплуатации, и проведение испытаний в условиях земного притяжения, дополнительно влияющих (наряду с подушечным эффектом ячеек сетеполотна) на величину СКО профиля рабочей поверхности сетеполотна, тем самым гарантируя работоспособность рефлектора (с СКО не более 1,5 мм) в условиях эксплуатации по целевому назначению (с обеспечением при этом изготовление рефлектора с уменьшенной массой по сравнению с известным способом изготовления известной конструкции рефлектора).

Наше предприятие вышеуказанное предложенное авторами новое техническое решение планирует использовать в своих перспективных разработках.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2350519C1 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2449437C1 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2382452C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОГО ТРАНСФОРМИРУЕМОГО РЕФЛЕКТОРА | 2016 |

|

RU2674386C2 |

| ЗОНТИЧНАЯ АНТЕННА КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2370865C1 |

| Способ юстировки сегментированного зеркала и устройство для его осуществления | 2019 |

|

RU2712780C1 |

| РАЗВЕРТЫВАЮЩИЙСЯ КАРКАС РЕФЛЕКТОРА | 2011 |

|

RU2480386C2 |

| ЗОНТИЧНАЯ АНТЕННА КОСМИЧЕСКОГО АППАРАТА | 2011 |

|

RU2503102C2 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2382453C1 |

| ЗОНТИЧНАЯ АНТЕННА КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2370864C1 |

Изобретение относится к технологии изготовления зеркальных антенн с развертываемым крупногабаритным рефлектором зонтичного типа с диаметром порядка 12 м и более. Способ включает растяжение металлизированного трикотажного сетчатого полотна с рабочим усилием, раскрой его на фрагменты и сшивание по радиальным направлениям для получения требуемых формы и размеров. Раскрой производят на клинообразные фрагменты с шириной припусков не менее ширины элементов формообразующей структуры в виде лент. Затем эти фрагменты складывают припусками внахлестку и сшивают зигзагообразным швом на всю ширину припуска. Далее сетеполотно своей рабочей поверхностью размещают на технологическом приспособлении в виде объемного шаблона требуемой формы, растягивают сетеполотно рабочим усилием, выравнивают на шаблоне неровности его поверхности. После получения требуемой формы и размера сетеполотна его фиксируют скобами лент относительно их поверхности. Ленты предварительно размещены на шаблоне и отрегулированы с использованием тангенциальных шнуров под требуемую форму участками, находящимися в местах расположения швов. Удаляют технологическое приспособление после монтажа сетеполотна на силовом каркасе и формируют реперные знаки на рабочей поверхности сетеполотна. Производят окончательную настройку профиля рабочей поверхности рефлектора при его положениях раскрывом вверх и раскрывом вниз, после чего проводят необходимые испытания. В результате получают рабочую поверхность со среднеквадратичным отклонением от теоретического профиля не более 1,3 мм (по измеренным данным примерно в 2700 точках сетеполотна рефлектора после всех видов испытаний). Технический результат изобретения состоит в обеспечении высокоточного профиля рабочей поверхности рефлектора при гарантии его работоспособности в условиях эксплуатации на орбите. 2 з.п. ф-лы, 19 ил.

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РАЗВЕРТЫВАЕМЫХ РЕФЛЕКТОРОВ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2004 |

|

RU2276823C2 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ КОСМИЧЕСКИЙ РЕФЛЕКТОР | 2001 |

|

RU2214659C2 |

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 1992 |

|

RU2048698C1 |

| US 5488383 A, 30.01.1996 | |||

| US 6214144 A, 10.04.2001. | |||

Авторы

Даты

2009-03-27—Публикация

2007-06-13—Подача