Настоящее изобретение относится к космической технике, а именно к технологии изготовления крупногабаритных трансформируемых рефлекторов космических антенн. Изобретение может быть использовано при изготовлении, например, крупногабаритных трансформируемых офсетных антенн с рефлекторами, имеющими диаметры раскрыва от 10 до 50 метров.

В настоящее время современные тенденции в развитии крупногабаритных трансформируемых рефлекторов антенн космических аппаратов направлены на расширение частот рабочего диапазона, снижение удельной массы и возрастание общих габаритов их конструкций в сочетании с высокой точностью формы отражающей поверхности.

Важное направление работ в области космической техники связано с созданием систем глобальной связи. Возникла потребность в создании больших космических антенн диаметром 10-50 метров. Для предоставления услуг подвижной спутниковой связи выделены отдельные полосы частот, наиболее распространенными из которых являются полосы L- и S-диапазона. Для реализации в этих диапазонах узких лучей необходимо использовать антенные системы диаметром от 12 м и выше.

Концепция построения сетчатых рефлекторов крупногабаритных космических антенн, наиболее развитая на сегодняшний день, предполагает наличие силового каркаса, который предназначен для обеспечения жесткости рефлектора, с помощью которого растягивается формообразующая система, включающая две симметричные тыльную и фронтальную сети из размеростабильных шнуров (формообразующая структура) и отражающее металлическое сетеполотно. Эта сборка нагружается оттяжками, присоединенных в зеркальных в узлах этих сетей. Равномерность распределения усилий натяжения в системе шнуров, формирующих отражающую поверхность, а также точность формы поверхности оказывают влияние на функциональные характеристики рефлектора. Реализация указанных требований с учетом факторов эксплуатации в процессе сборки конструкции рефлектора является одной из сложнейших технологических задач.

Из существующего уровня техники известен "Способ изготовления крупногабаритных развертываемых рефлекторов и устройство для формирования криволинейной поверхности рефлектора" (RU патент 2276823, Бюл. №14, 20.05.2006). Суть способа заключается в том, что на стенде сборки производят регулировку силового каркаса с помощью устройства формирования криволинейной поверхности рефлектора (УФКПР) путем доводки опорных стоек силового каркаса до соприкосновения с регулируемыми по высоте узлами УФКПР.

Также известен способ по патенту Российской Федерации "Способ сборки крупногабаритных развертываемых космических рефлекторов и технологическое приспособление для формирования отражающей поверхности рефлектора" (RU патент 2296396, Бюл. №9, 27.03.2007). Данный способ состоит в том, что сначала осуществляют сборку силового кольца рефлектора, затем формируют верхнюю сеть рефлектора и фиксируют ее на силовом кольце, затем позиционируют сшитое сетеполотно относительно нижней сети рефлектора и фиксируют сетеполотно относительно узловых точек нижней сети рефлектора, далее производят стягивание нижней и верхней сетей рефлектора вертикальными стяжными нитями.

Анализ открытых источников информации показал, что наиболее близким по технической сути к заявленному техническому решению является способ по патенту Российской Федерации №2350518 "Способ изготовления развертываемого крупногабаритного рефлектора космического аппарата" (RU 2350518, Бюл. №9, 27.03.2009). Способ состоит в обеспечении высокоточного профиля рабочей поверхности рефлектора с помощью технологического приспособления в виде объемного шаблона требуемой формы. Этот способ включает растяжение металлизированного трикотажного сетчатого полотна с рабочим усилием, раскрой его на фрагменты и сшивание по радиальным направлениям для получения требуемых формы и размеров. В рамках этой технологии начальное напряженно-деформированное состояние системы формообразующих шнуров (формообразующая структура) и отражающего сетеполотна создается на объемном шаблоне. Далее, усилия с шаблона постепенно перекладываются на силовой каркас, и получается начальное напряженно-деформированное состояние всего рефлектора, подстраиваемое впоследствии при точной настройке.

Описанный выше способ принят за прототип изобретения.

Недостатком данного технического решения является то, что данный способ изготовления предполагает изготовление отдельных шнуров (нарезку по длине) и начальный монтаж формообразующей структуры на объемном шаблоне без учета упругих свойств шнуров, что приводит к необходимости применения сложной процедуры создания заданных усилий натяжения в каждом из шнуров на последующих этапах сборки. Сложность создания заданных усилий натяжения заключается в том, что, как правило, такие структуры являются статически неопределимыми и изменение усилия натяжения в одном или нескольких шнурах приводит к изменению усилий в нескольких или во всех других шнурах. Особенно трудоемким этот процесс бывает на начальных этапах регулировки усилий натяжения.

Еще одним недостатком является использование объемного шаблона, так как с увеличением диаметра рефлектора масса шаблона будет возрастать пропорционально кубу его диаметра. Ввиду сложности реализации объемного шаблона для сборки рефлекторов большего диаметра авторами предлагается так называемая «бесшаблонная» технология сборки.

Также недостатком известного способа сборки является то, что при изготовлении структур из нагруженных растягивающими усилиями шнуров принимаются во внимание только номинальные размеры элементов конструкции силового каркаса, выполненных, например, из углепластика, нагруженных сжимающими, а иногда и изгибающими усилиями. Но эти элементы имеют в нагруженном рабочими усилиями состоянии действительные размеры, отличающиеся от номинальных, что приводит к необходимости дополнительных регулировок.

Целью предлагаемого авторами технического решения является устранение вышеперечисленных существенных недостатков.

Задачами, на решение которых направлено заявляемое решение являются:

- упрощение технологии изготовления;

- снижение трудоемкости сборки и настройки рабочих усилий формообразующей структуры, выполненной из шнуров, начиная с начальных этапов изготовления, за счет учета следующих факторов:

1) изменение геометрических размеров силового каркаса рефлектора из-за технологических допусков на изготовление и монтаж его составных частей относительно номинальных размеров;

2) изменение длин шнуров силового каркаса под действием рабочих усилий натяжения относительно их длин в ненагруженном состоянии;

3) изменение длин шнуров фронтальной сети, тыльной сети и оттяжек под действием рабочих усилий натяжения относительно их длин в ненагруженном состоянии;

- обеспечение точности формы отражающей поверхности рефлектора без использования громоздкого и дорогостоящего технологического приспособления;

- универсальность технологии сборки крупногабаритных рефлекторов.

Решение поставленных задач достигается выбором способа изготовления трансформируемого крупногабаритного рефлектора, обеспечивающего необходимую точность формы рабочей поверхности рефлектора с применением "бесшаблонной" методики сборки рефлектора с учетом напряженно-деформированного состояния формообразующей структуры и силового каркаса рефлектора, включающего сборку силового каркаса, формирование формообразующей структуры, раскрой сетеполотна на сектора для получения требуемой формы отражающей поверхности рефлектора, растяжение металлизированного трикотажного сетеполотна с рабочим усилием. Согласно изобретению сначала определяют рабочие усилия в шнурах формообразующей структуры, длины шнуров формообразующей структуры, координаты всех узлов присоединения шнуров к спицам, всех узлов крепления формообразующей структуры к силовому каркасу, всех узлов фронтальной и тыльной сетей, после чего формообразующую структуру, состоящую из фронтальной и тыльной сетей, соединенных в узлах оттяжками собирают на полу, затем устанавливают тыльную сеть на силовой каркас, устанавливают фронтальную сеть на силовой каркас, устанавливают оттяжки между тыльной и фронтальной сетями, выполняют измерение координат точек контроля геометрии, после чего устанавливают сетеполотно с рабочим усилием без громоздкого технологического оборудования, типа объемного шаблона, обеспечивая требуемую форму рабочей поверхности рефлектора. Для реализации точности заданных усилий в шнурах, разметка длин шнуров формообразующей структуры при изготовлении выполняется в растянутом положении с требуемым рабочим усилием. Для сокращения времени процесса сборки рефлектора, сборка силового каркаса рефлектора происходит параллельно сборке формообразующей структуры рефлектора, при этом, после измерений координат точек контроля геометрии, меняется только длина и положение крайних шнуров, определяющих положение точек крепления формообразующей структуры к силовому каркасу рефлектора.

В результате анализа, проведенного авторами известной патентной и открытой научно-технической литературы, предложенное сочетание существенных отличительных признаков заявляемого технического решения в открытых источниках информации не обнаружено.

Сущность изобретения поясняется фиг. 1-12, на которых изображено:

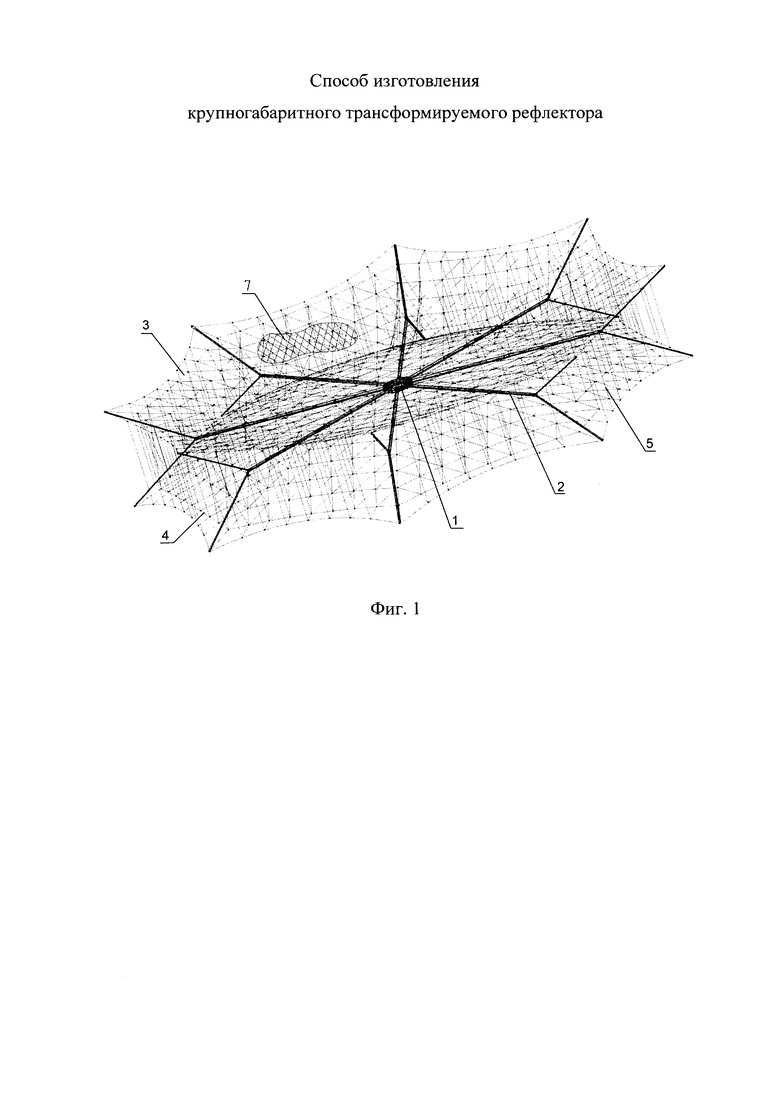

- на фиг. 1 изображен общий вид предложенного авторами крупногабаритного рефлектора, где 1 - основание; 2 - спицы, например 8 шт.; 3 - фронтальная сеть; 4 - оттяжки; 5 - тыльная сеть; 7 - сетеполотно;

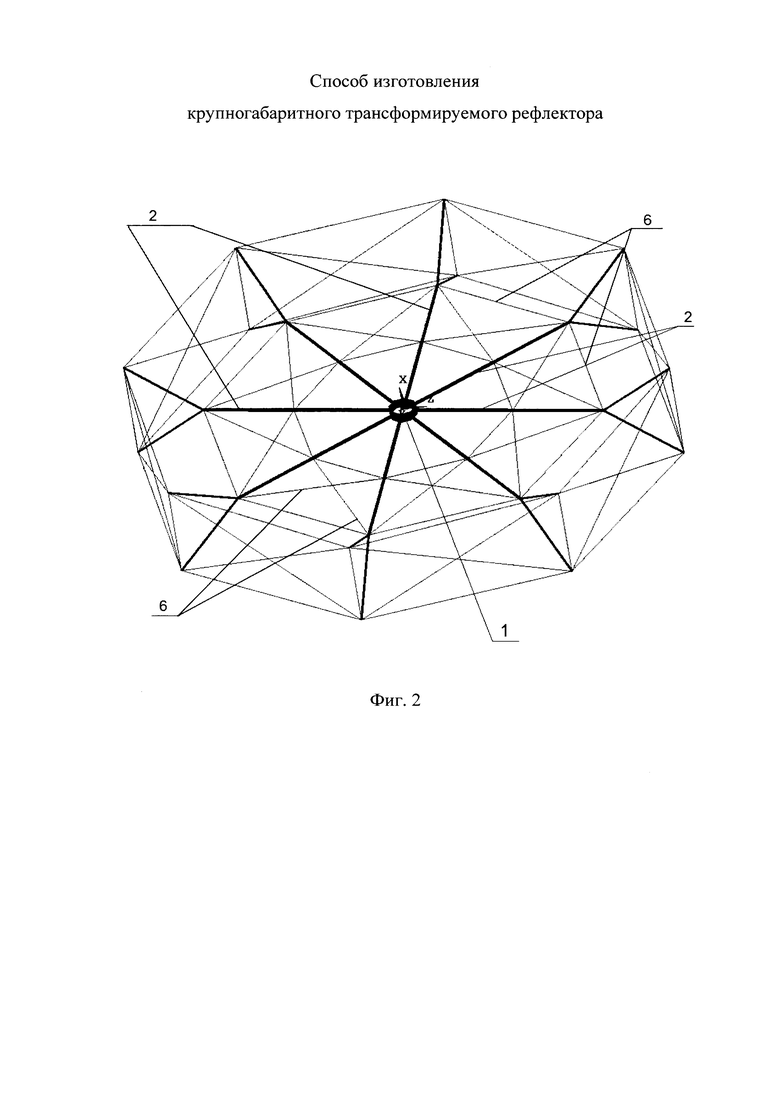

- на фиг. 2 изображен силовой каркас, где 1 - основание; 2 - спицы; 6 - шнуры силового каркаса;

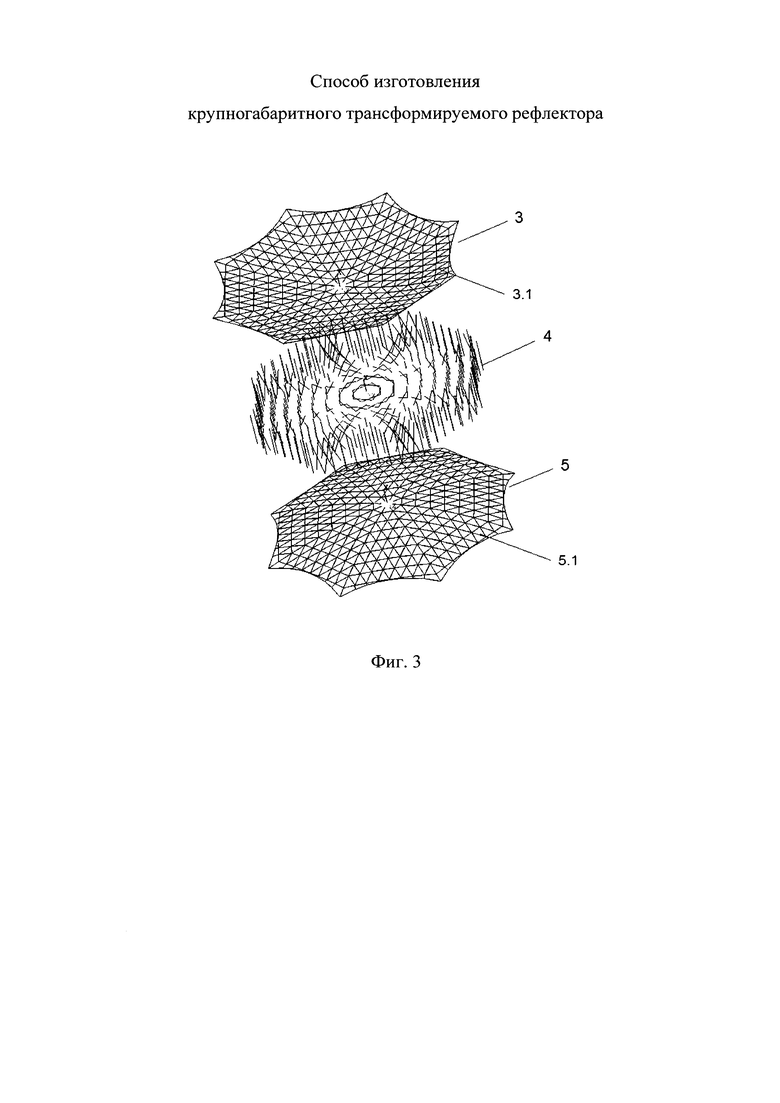

- на фиг. 3 изображена формообразующая структура, где 3 - фронтальная сеть; 3.1 - шнуры фронтальной сети; 4- оттяжки; 5 - тыльная сеть; 5.1 - шнуры тыльной сети; формообразующая структура рефлектора состоит из симметричных относительно основания фронтальной 3 и тыльной сетей 5, соединенных в узлах 4.1 пересечения шнуров оттяжками 4; фронтальная сеть 3 и тыльная сеть 5 образованы фацетами (ячейками), например, треугольной формы; отражающая поверхность формируется растянутым сетеполотном 7;

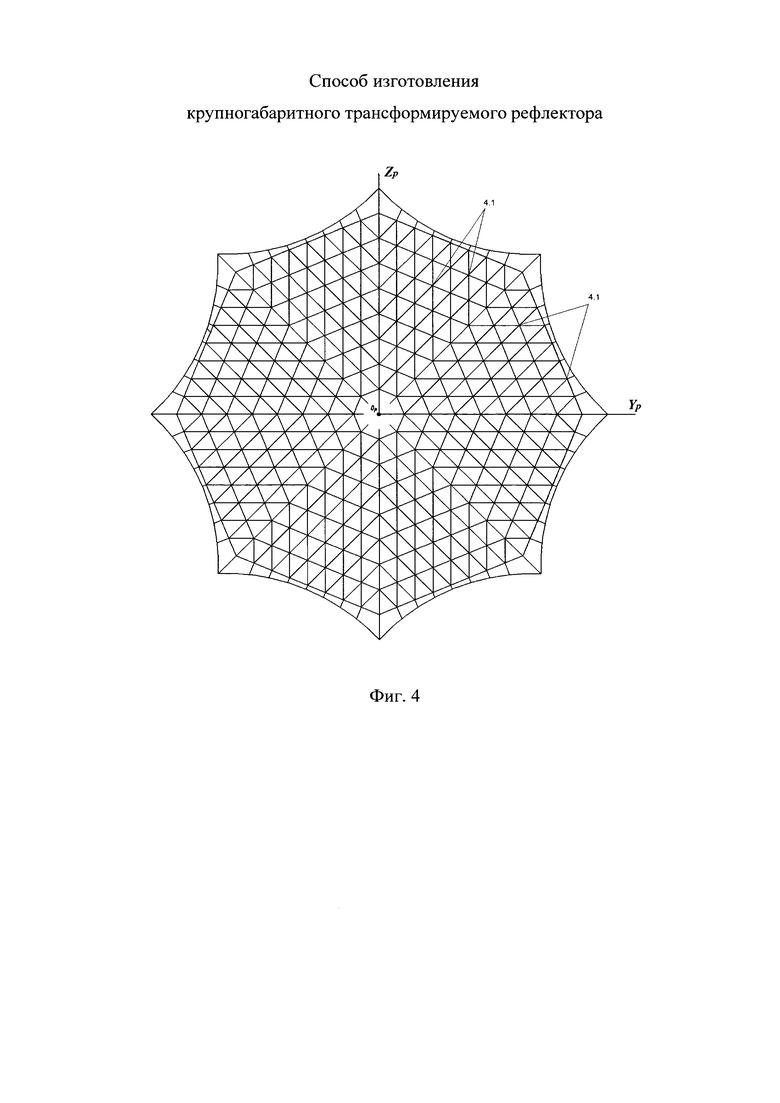

- на фиг. 4 показаны узлы шнуров 4.1 фронтальной сети 3 и тыльной сети 5;

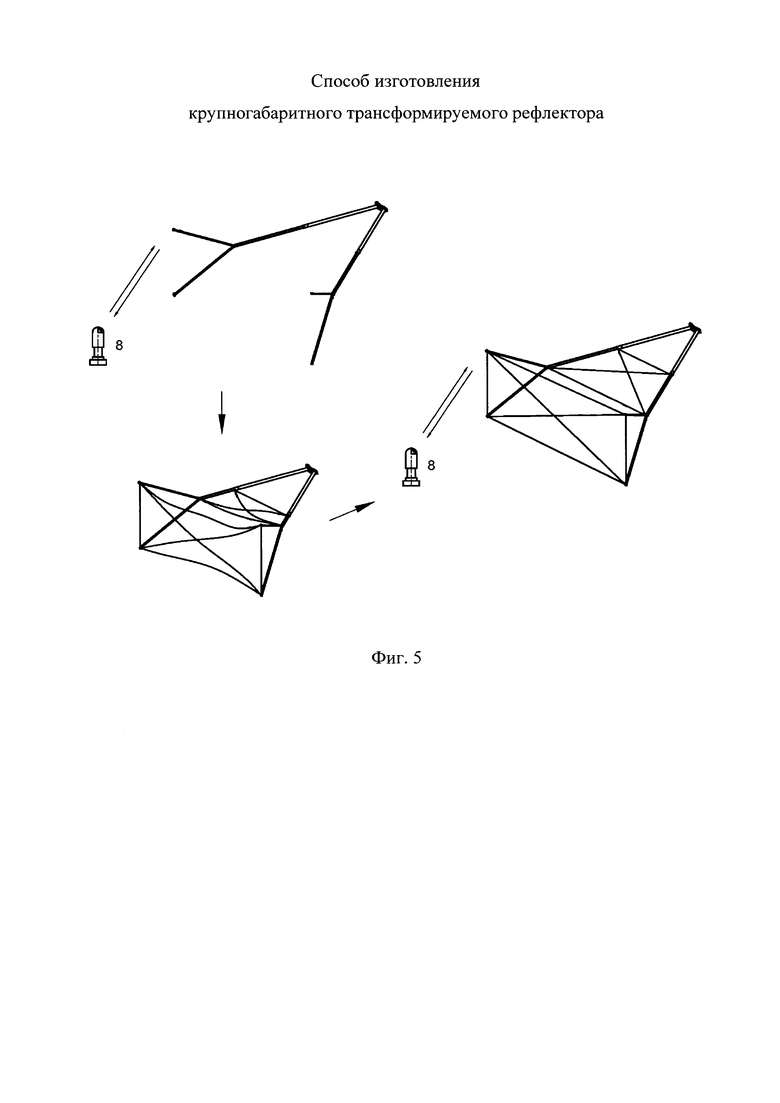

- на фиг. 5 показан предварительный процесс сборки силового каркаса, где 8 - прибор, измеряющий координаты узлов;

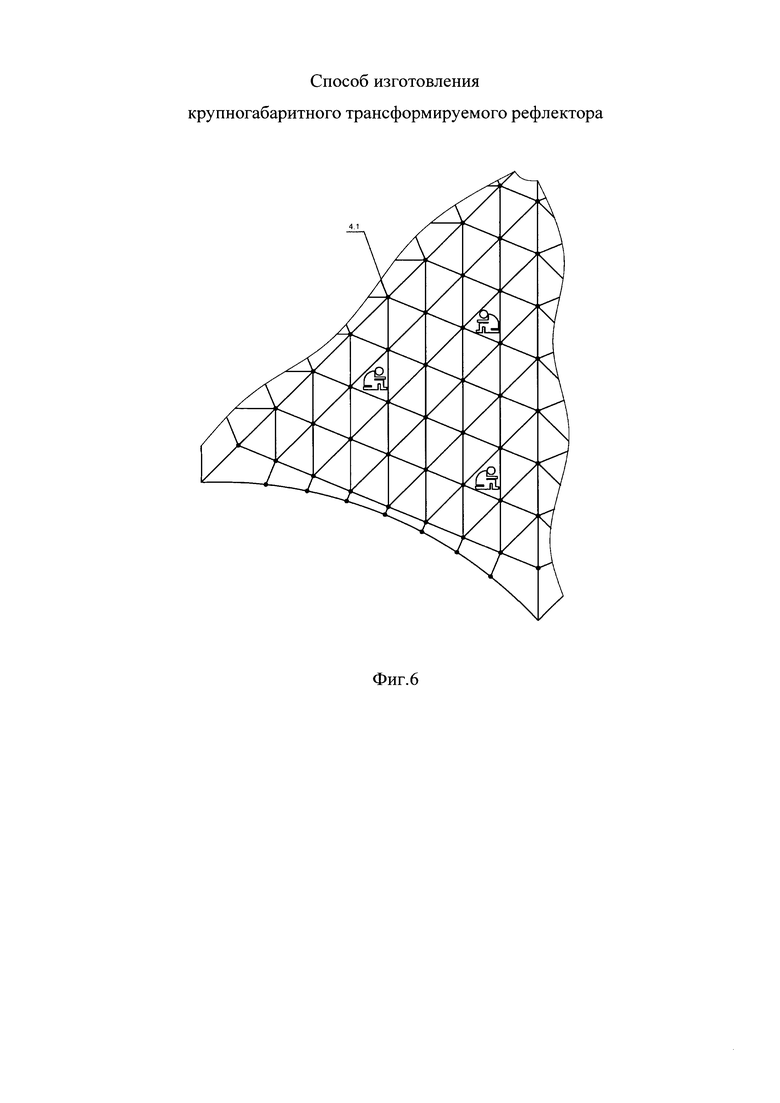

- на фиг. 6 показана сборка тыльной и фронтальной сетей с технологической фиксацией шнуров;

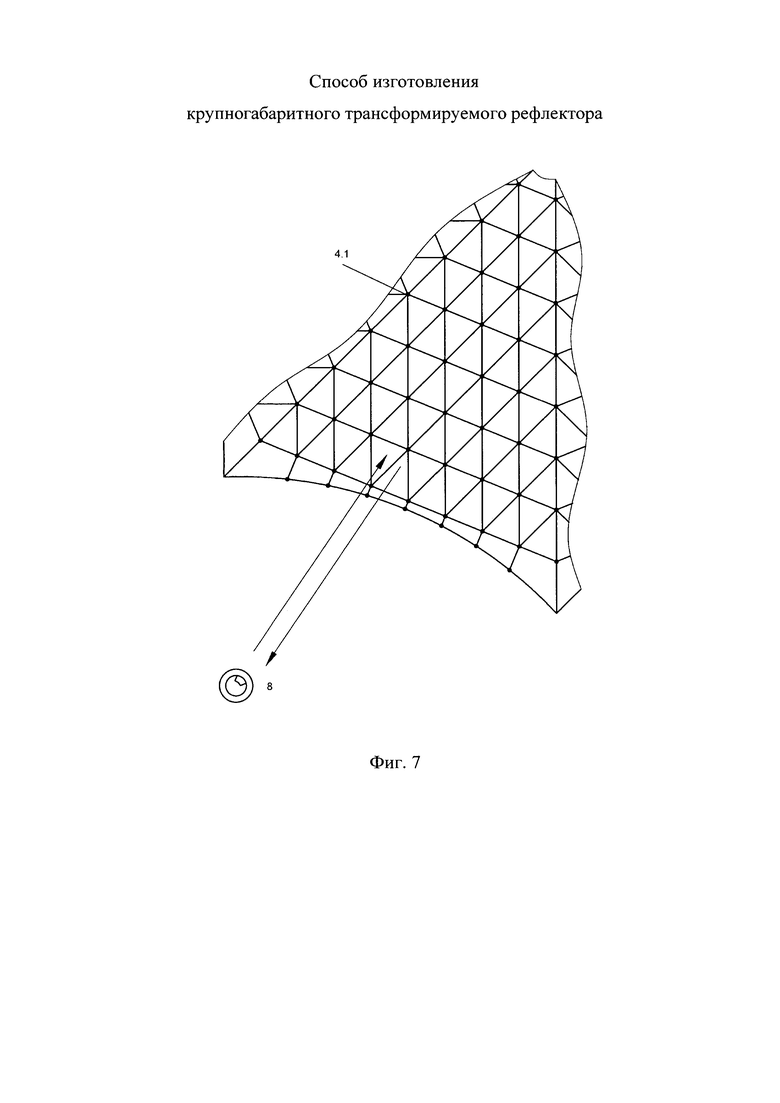

- на фиг. 7 показан процесс измерений координат узлов фронтальной 3 и тыльной сетей 5, где 4.1 - узлы формообразующей структуры; 8 - прибор, измеряющий координаты узлов, например лазерный радар;

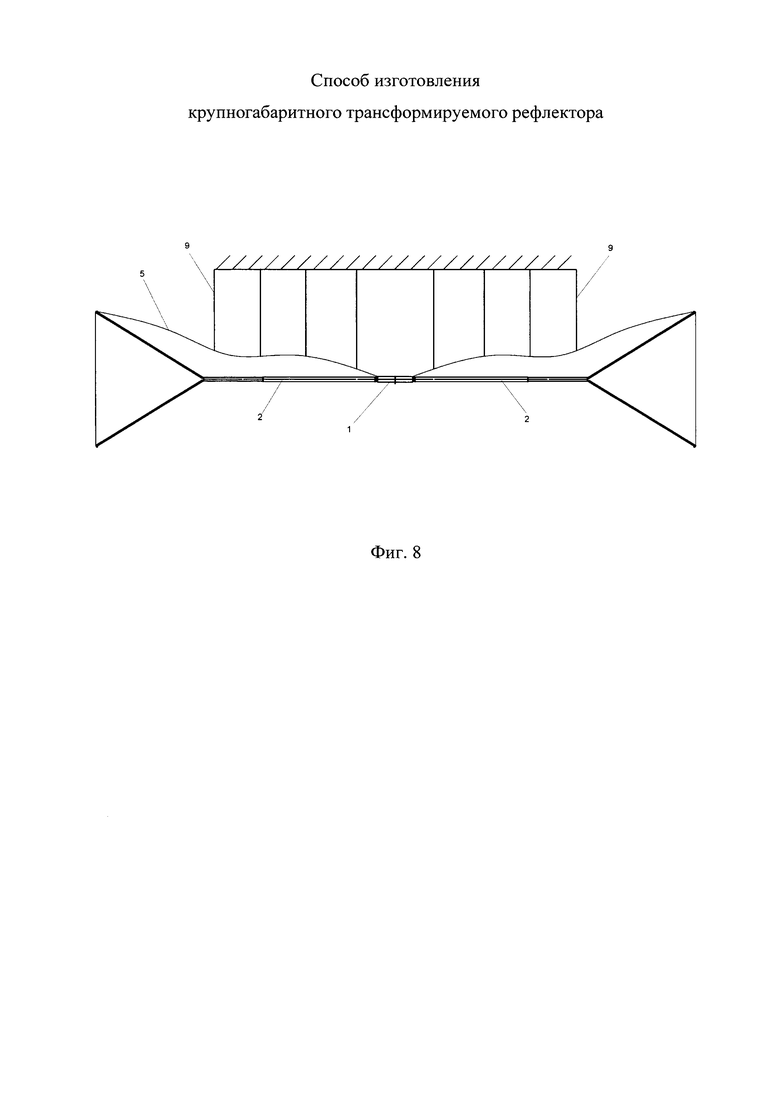

- на фиг. 8 показан процесс установки тыльной сети 5 на силовой каркас, где 1 - основание рефлектора; 2 - спицы; 5 - тыльная сеть; 9 - элементы системы обезвешивания;

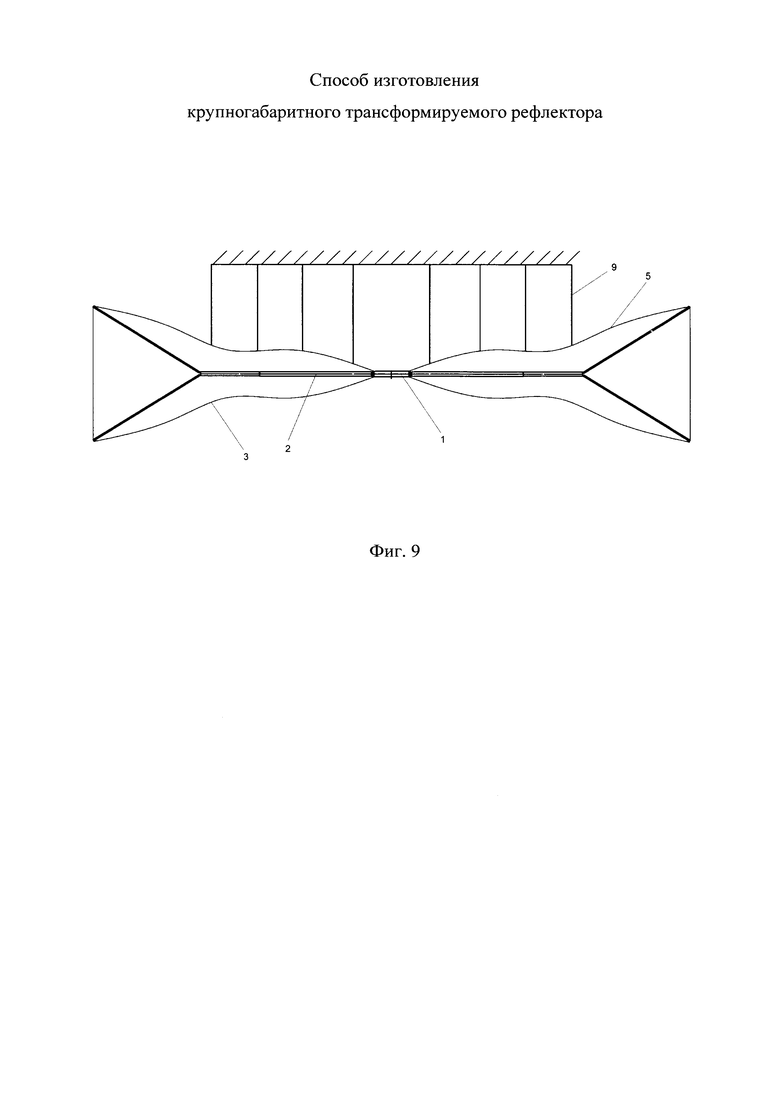

- на фиг. 9 показан процесс установки фронтальной сети 3 на силовой каркас, где 1 - основание рефлектора; 2 - спицы; 3 - фронтальная сеть; 9 -элементы системы обезвешивания;

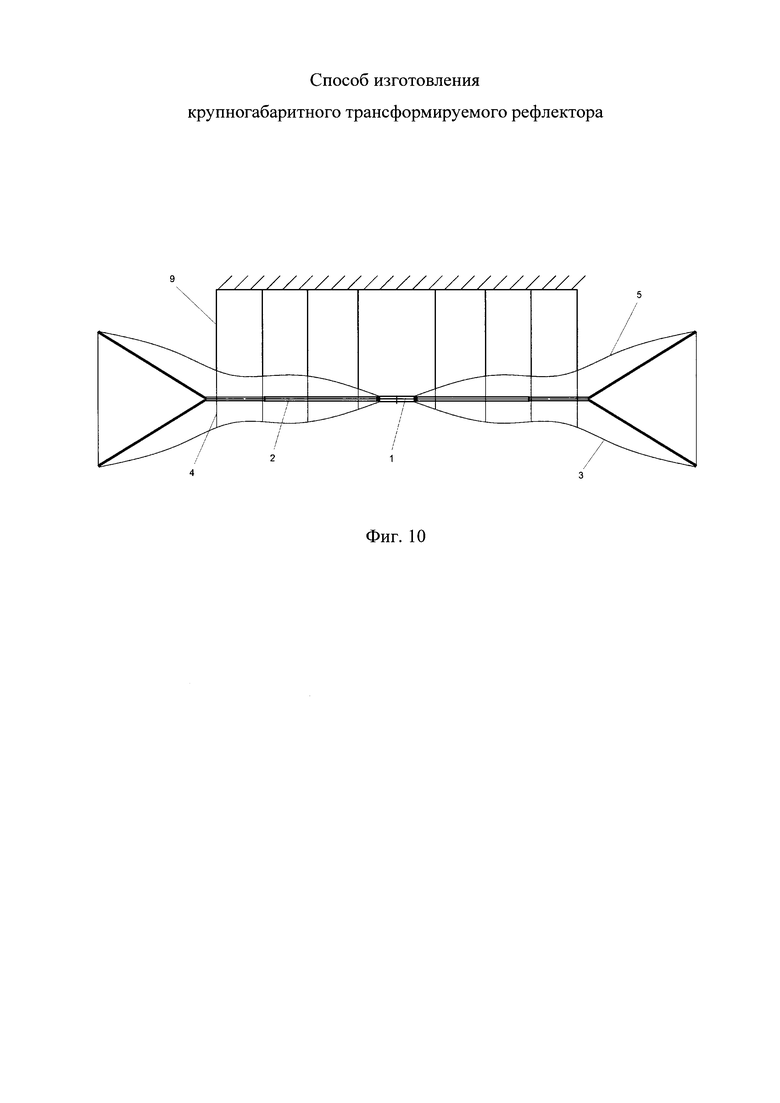

- на фиг. 10 показан процесс установки оттяжек 4 между тыльной 3 и фронтальной 5 сетями, где 1 - основание рефлектора; 2 - спицы; 3 -фронтальная сеть; 4 - оттяжки; 5 - тыльная сеть; 9 - элементы системы обезвешивания;

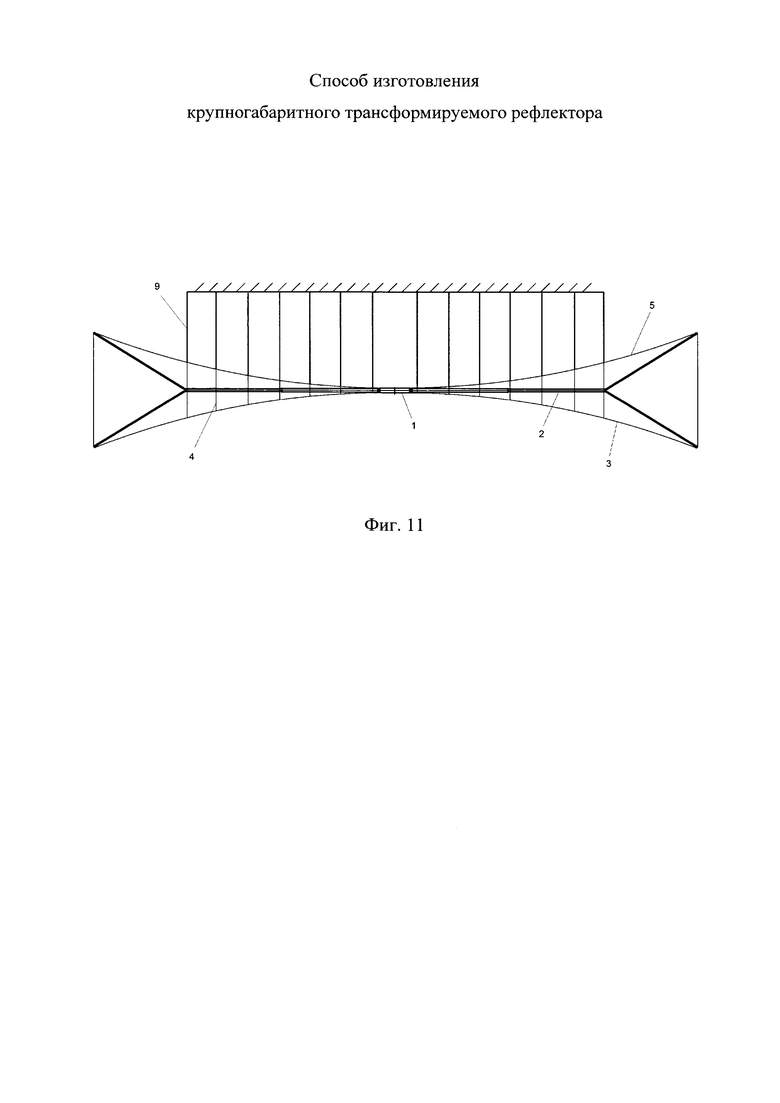

- на фиг. 11 показан процесс создания усилий в формообразующей структуре, где 1 - основание рефлектора; 2 - спицы; 3 - фронтальная сеть; 4 - оттяжки; 5 - тыльная сеть; 9 - элементы системы обезвешивания.

Концепция построения рефлектора предполагает наличие силового каркаса, основой которого являются спицы 2, на которые растягивается формообразующая система размеростабильных шнуров (формообразующая структура) и отражающее металлическое сетеполотно 7.

Например, в конструкции крупногабаритного трансформируемого рефлектора можно выделить по функциональному признаку две принципиальные части: силовой каркас рефлектора и формообразующую структуру с радиоотражающей поверхностью:

- силовой каркас рефлектора (см. фиг. 2) - элемент конструкции рефлектора, в состав которого входят основание 1, спицы 2 и силовые шнуры 6, обеспечивающий функцию развертывания и поддержания в развернутом (растянутом) состоянии формообразующей структуры и отражающей поверхности;

- формообразующая структура рефлектора (см. фиг. 3) - элемент конструкции рефлектора, который предназначен для формирования и фиксации требуемой формы радиоотражающей поверхности рефлектора 7 в раскрытом состоянии в условиях эксплуатации.

Предлагаемый способ изготовления крупногабаритного трансформируемого рефлектора состоит из следующих этапов сборки:

- этап подготовки к сборке (выполнение расчетов);

- этап технологической сборки силового каркаса рефлектора;

- этап технологической сборки формообразующей структуры.

Способ включает следующие операции:

1. Разрабатывают 3D-модели силового каркаса и формообразующей структуры с номинальными размерами;

2. На основании 3D-модели формообразующей структуры подготавливают данные с номинальными координатами:

- всех точек крепления силовых шнуров 6 к спицам 2;

- всех точек крепления формообразующей структуры к силовому каркасу;

- всех узлов 4.1 фронтальной сети 3 и тыльной сети 5.

3. Подготавливают данные с номинальными длинами цельных шнуров 6 силового каркаса и шнуров 3.1, 5.1 формообразующей структуры с номинальными координатами их конечных точек в системе координат рефлектора;

4. Разрабатывают конечно-элементную модель рефлектора. Определяют задаваемые в модели физико-механические характеристики основных элементов конструкции рефлектора по результатам испытаний (квалификационные испытания шнуров на растяжение, испытания по определению жесткости звеньев);

5. Выполняют проектный расчет с помощью конечно-элементной модели рефлектора с целью определения изменения координат точек крепления всех шнуров 6 силового каркаса (ΔХ; ΔY; ΔZ) при деформации от действия сил натяжения шнуров 6 силового каркаса (без формообразующей структуры);

6. Выполняют проектный расчет по конечно-элементной модели рефлектора с целью определения изменения координат точек крепления всех шнуров 6 силового каркаса (ΔХ; ΔY; ΔZ) при деформации от действия сил натяжения шнуров 3.1, 5.1 формообразующей структуры относительно деформированного только усилиями натяжения шнуров 6 силового каркаса;

7. Выполняют расчет с целью определения изменения длин отрезков шнуров 3.1, 5.1 формообразующей структуры с учетом натяжений относительно ненапряженного состояния;

8. Изготавливают элементы силового каркаса: основание 1 и прямолинейные спицы 2;

9. Устанавливают спицы 2 на основание 1 рефлектора (силовой каркас без силовых шнуров 6);

10. Выполняют измерения действительных координат всех точек присоединения шнуров 6 силового каркаса;

11. Выполняют пересчет длин всех отрезков шнуров 6 силового каркаса (действительные размеры с учетом натяжения) на основе данных п. 10 и с учетом результатов проектных расчетов по пп. 5-6;

12. Изготавливают шнуры 6 силового каркаса с учетом данных п. 11 по действительным размерам;

13. Устанавливают шнуры 6 силового каркаса;

14. Производят контроль геометрических размеров силового каркаса и контроль усилий в шнурах 6 силового каркаса, при необходимости выполняют подстройку усилий в шнурах 6 силового каркаса.

15. Выполняют измерения действительных координат всех точек присоединения шнуров 3.1, 5.1 формообразующей структуры;

16. Выполняют уточненные технологические чертежи фронтальной сети 3 и тыльной сети 5 с указанием уточненных координат всех точек пересечения, всех точек присоединения формообразующей структуры к силовому каркасу и длин всех отрезков (действительные размеры);

17. Изготавливают оттяжки 4 с технологическим запасом по длине на основе данных п. 16;

18. Собирают тыльную сеть 5 на основе данных п. 16 на технологическом полу;

19. Собирают фронтальную сеть 3 на основе данных п. 16 на технологическом полу;

20. Создают обезвешивающие усилия в формообразующей структуре и силовом каркасе для исключения влияния веса;

21. Устанавливают тыльную сеть 5, фронтальную сеть 3, оттяжки 4 между тыльной и фронтальной сетями на силовой каркас без регулировки;

22. Выполняют измерение усилий в шнурах 3.1, 5.1 формообразующей структуры, восстанавливают усилия в шнурах 3.1, 5.1, при необходимости;

23. Устанавливают сетеполотно 7;

24. Выполняют измерения точек контроля фронтальной сети и при необходимости выполняют точную регулировку рабочей поверхности рефлектора и усилий с помощью изменений длин оттяжек.

Предлагаемый авторами способ позволяет:

- использовать его для рефлекторов с диаметром рефлектора до 50 м;

- сократить время сборки и настройки рефлектора;

- сократить затраты и время на подготовку технологического оборудования;

- обеспечить требуемое распределение усилий, а также точность формы поверхности, оказывающее влияние на функциональные характеристики рефлектора.

При рассмотрении вопроса о возможности промышленного применения способа изготовления рефлектора, необходимо отметить значительную степень подготовленности к реализации изобретения.

В настоящее время, предложенное авторами техническое решение "Способ изготовления трансформируемого рефлектора" опробовано при изготовлении опытного образца рефлектора 761.2440-0 (тема 761) с габаритными размерами в рабочем положении 51,3×50,5×9,8 м и его макетов. Проведены испытания, результаты испытаний подтвердили достижения поставленной цели изобретения.

Предложенное авторами новое техническое решение может быть использовано при создании крупногабаритных трансформируемых рефлекторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТЫВАЕМОГО КРУПНОГАБАРИТНОГО РЕФЛЕКТОРА КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2350518C1 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2350519C1 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2449437C1 |

| РАЗВЕРТЫВАЮЩИЙСЯ КАРКАС РЕФЛЕКТОРА | 2011 |

|

RU2480386C2 |

| ЗОНТИЧНАЯ АНТЕННА КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2370865C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНОГО РЕФЛЕКТОРА | 2007 |

|

RU2344524C1 |

| СПОСОБ СБОРКИ КРУПНОГАБАРИТНЫХ РАЗВЕРТЫВАЕМЫХ КОСМИЧЕСКИХ РЕФЛЕКТОРОВ И ТЕХНОЛОГИЧЕСКОЕ ПРИСПОСОБЛЕНИЕ ДЛЯ ФОРМИРОВАНИЯ ОТРАЖАЮЩЕЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2005 |

|

RU2296396C2 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2382452C1 |

| РАЗВЕРТЫВАЕМЫЙ КРУПНОГАБАРИТНЫЙ РЕФЛЕКТОР КОСМИЧЕСКОГО АППАРАТА | 2008 |

|

RU2382453C1 |

| Способ юстировки сегментированного зеркала и устройство для его осуществления | 2019 |

|

RU2712780C1 |

Изобретение относится к технологии изготовления космических антенн с трансформируемым крупногабаритным рефлектором. Способ включает разработку конечно-элементной модели рефлектора и расчёты по этой модели, в т.ч. узлов его формообразующей структуры (ФОС). При этом изготавливают элементы силового каркаса, а сборку фрагментов ФОС и настройку рабочей поверхности рефлектора выполняют без использования технологического шаблона, учитывая напряженно-деформированное состояние ФОС и силового каркаса. Технический результат состоит в обеспечении требуемых геометрических и механических характеристик рабочей поверхности сразу после сборки без регулировки в составе рефлектора и без использования громоздкого трудоемкого технологического оборудования. 1 з.п. ф-лы, 11 ил.

1. Способ изготовления трансформируемого крупногабаритного рефлектора, включающий сборку силового каркаса, формирование формообразующей структуры, раскрой сетеполотна на секторы для получения требуемой формы отражающей поверхности рефлектора, растяжение металлизированного трикотажного сетеполотна с рабочим усилием, отличающийся тем, что применяют методику сборки рефлектора с учетом напряженно-деформированного состояния его формообразующей структуры в виде фронтальной и тыльной сетей и силового каркаса в виде основания, спиц и шнуров, при этом сначала создают 3D-модели силового каркаса и формообразующей структуры, рассчитывают координаты узлов формообразующей структуры, разрабатывают конечно-элементную модель рефлектора, выполняют проектные расчеты по конечно-элементной модели рефлектора, изготавливают элементы силового каркаса, устанавливают спицы на основание, выполняют измерения координат всех точек присоединения шнуров силового каркаса, выполняют пересчет всех соответствующих этим точкам отрезков шнуров, изготавливают и устанавливают указанные шнуры, производят контроль геометрических размеров силового каркаса, производят контроль усилий в шнурах, выполняют измерения действительных координат точек присоединения шнуров, выполняют уточненные технологические чертежи, изготавливают оттяжки для соединения фронтальной и тыльной сетей, собирают тыльную сеть, собирают фронтальную сеть, создают обезвешивающие усилия на фронтальную и тыльную сети и силовой каркас, устанавливают тыльную сеть, устанавливают фронтальную сеть, устанавливают оттяжки, выполняют измерение усилий в шнурах формообразующей структуры, устанавливают сетеполотно, проводят точную настройку профиля поверхности.

2. Способ по п. 1. отличающийся тем, что для реализации точности заданных усилий в шнурах разметка длин шнуров формообразующей структуры при изготовлении выполняется в растянутом положении с требуемым рабочим усилием.

| СПОСОБ ИЗГОТОВЛЕНИЯ РАЗВЕРТЫВАЕМОГО КРУПНОГАБАРИТНОГО РЕФЛЕКТОРА КОСМИЧЕСКОГО АППАРАТА | 2007 |

|

RU2350518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ РАЗВЕРТЫВАЕМЫХ РЕФЛЕКТОРОВ И УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ КРИВОЛИНЕЙНОЙ ПОВЕРХНОСТИ РЕФЛЕКТОРА | 2004 |

|

RU2276823C2 |

| US 9337544 B2, 10.05.2016 | |||

| US 6214144 А, 10.04.2001 | |||

| А.С.Евдокимов, С.В.Пономарев | |||

| Совместное моделирование механических, динамических и радиотехнических характеристик космического рефлектора | |||

| Ж | |||

| "Вопросы современной науки и практики" | |||

| Университет им | |||

| В.И.Вернадского | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

2018-12-07—Публикация

2016-09-06—Подача