Область применения

Изобретение относится к области химической технологии, в частности к устройствам для электрохимической обработки растворов электролитов, и может быть использовано в процессах электрохимического получения различных химических продуктов путем электролиза растворов электролитов различной концентрации, в том числе и в процессах, связанных с электрохимическим регулированием кислотно-основных, окислительно-восстановительных свойств и каталитической активности разбавленных водных растворов электролитов, концентрация которых преимущественно находится в диапазоне 0,001-0,1 моль/л, а также других жидкостей с низкой удельной электропроводностью.

Предшествующий уровень техники

В прикладной электрохимии используются электролизеры различных конструкций для обработки воды, водных растворов, получения различных химических продуктов, в частности проточные электролизеры с плоскими электродами [см., например, патент США №5427658, С25В 9/00, 15/08, 1995] или электролизеры с коаксиально расположенными цилиндрическими электродами и диафрагмой между ними [см., например, патент Японии №02274889 А, С25В 9/00, 1989].

Наиболее близкой по технической сути и достигаемому результату является электрохимическая модульная ячейка, содержащая коаксиально размещенные цилиндрические внешний и внутренний электроды, выполненные в виде отрезков трубы, и установленную между ними коаксиально проницаемую диафрагму из керамики [см. международную заявку WO 98/58880, C02F 1/461, 1998].

Это техническое решение выбрано в качестве прототипа.

Известное техническое решение позволяет создавать модульные электролизеры, обеспечивающие достижение требуемой производительности путем соединения необходимого числа электрохимических модульных ячеек, что позволяет сократить затраты на проектирование и производство электролизеров фиксированной производительности, унифицировать детали и узлы, сократить время монтажа и ремонта таких электролизеров.

При использовании известной электрохимической модульной ячейки достигается эффективная обработка воды или водных растворов при низком расходе энергии. Устройство достаточно просто в эксплуатации, сравнительно легко объединяется в блоки, представляющие собой проточные диафрагменные электрохимические реакторы заданной производительности (мощности).

Однако известное устройство обладает рядом недостатков.

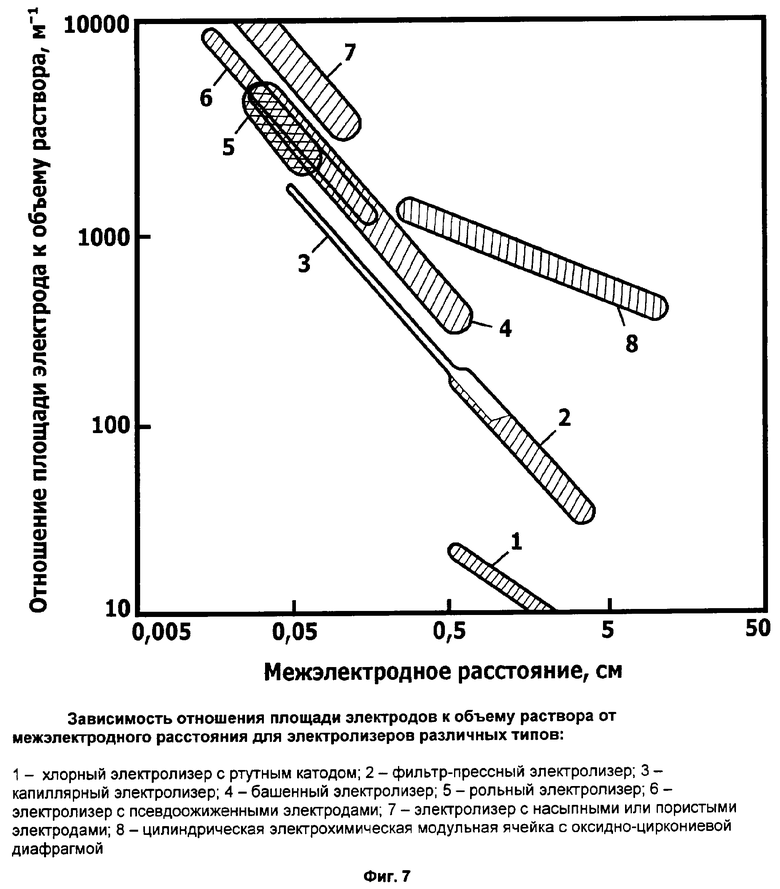

Известное устройство предназначено для обработки растворов хлоридов металлов и не может быть эффективно использовано для обработки растворов других типов. Кроме того, известно, что цилиндрические электролизеры с диафрагмой обладают сравнительно низкими характеристиками производительности и значительно уступают по показателям производительности электролизерам с насыпными или псевдоожиженными электродами [см., например, Фиошин М.Я., Смирнова М.Г. Электрохимические системы в синтезе химических продуктов. - М.: Химия, 1985, стр.216-223, табл.VII.6, рис.VII.34].

Раскрытие изобретения

Техническим результатом, достигаемым при использовании предлагаемого изобретения, является обеспечение возможности интенсификации процессов электролиза в цилиндрической ячейке диафрагменного типа путем усовершенствования конструкции ячейки и выбора оптимального соотношения размеров основных элементов - электродов и диафрагмы. Этот результат усиливается за счет применения диафрагмы и электродов с различным соотношением площадей геометрических (кажущихся) и истинных (физических) поверхностей, а также за счет использования в ячейке диафрагмы из материалов, сочетание которых придает капиллярно-пористой диафрагмы высокую электроосмотическую активность. Также достигаемым техническим результатом является расширение функциональных возможностей ячейки при обработке растворов электролитов с различным химическим составом и концентрацией.

Указанный технический результат достигается тем, что в цилиндрической электрохимической ячейке для обработки растворов, содержащей внутренний трубчатый анод, внешний цилиндрический катод и расположенную между ними проницаемую трубчатую керамическую диафрагму, разделяющую межэлектродное пространство на анодную и катодную камеры, узлы для установки, крепления и герметизации электродов и диафрагмы, размещенные на концевых частях ячейки и приспособления для подачи и отвода обрабатываемых растворов в и из электродных камер, катод, анод и диафрагма установлены в узлах и соединены с приспособлениями для подачи и отвода раствора с образованием рабочей части ячейки, по всей длине которой сохраняется постоянство гидродинамических характеристик электродных камер и характеристик электрического поля. Катод и анод выполнены из титановых трубок, при этом отношение площади поперечного сечения катодной камеры к сумме площадей поперечного сечения анодной камеры и диафрагмы составляет 0,9-1,0, а длина рабочей части ячейки составляет 15-25 внешних диаметров анода. Анод может быть выполнен из титановой трубки с развитой наружной поверхностью, на которую нанесено электрокаталитическое покрытие, и отношение истинной (физической) площади поверхности анода к истинной площади поверхности катода равно или больше единицы. Диафрагма ячейки выполнена капиллярно-пористой, электроосмотически активной, и внешняя истинная поверхность диафрагмы равна или меньше истинной поверхности катода, а внутренняя истинная поверхность диафрагмы равна или меньше истинной поверхности анода, но меньше истинной наружной поверхности диафрагмы. В ячейке произведение величины межэлектродного расстояния на частное от деления суммы истинных поверхностей анода и катода на суммарный объем электродных камер составляет 3,9-4,1.

В цилиндрической электрохимической ячейке для обработки растворов керамическая диафрагма выполнена из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов, и имеет следующий состав оксид алюминия - 60-90 вес.%, при этом не менее 98% фазового состава оксида алюминия находятся в альфа-форме, диоксид циркония - 10-40 вес.%, при этом не менее 98% фазового состава диоксида циркония - в тетрагональной модификации. Для стабилизации тетрагональной фазы диоксида циркония используют добавки - один или несколько оксидов, выбранных из группы, содержащей оксиды иттрия, скандия, иттербия, церия, гадолиния, в суммарном количестве 1,0-10,0 вес.%.

Узлы крепления электродов и диафрагмы могут быть выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, а приспособления для подачи и отвода обрабатываемого раствора в и из электродных камер выполнены в виде каналов и патрубков, совмещенных с деталями узлов.

Полость анода может быть снабжена приспособлениями для подачи и отвода теплоносителя.

Ячейка может быть выполнена таким образом, что узлы крепления электродов и диафрагмы выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, приспособления для подачи и/или отвода обрабатываемого раствора в и из катодной камеры выполнены в виде каналов и патрубков, совмещенных с деталями узлов, а приспособления для подачи и отвода обрабатываемого раствора в и из анодной камеры выполнены в виде патрубков, соединенных с внутренней полостью анода и установленных на его торцах, при этом в концевых частях анода выполнены отверстия.

Узлы крепления электродов и диафрагмы в ячейке могут быть выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, приспособления для подачи и отвода обрабатываемого раствора в и из катодной камеры выполнены в виде отверстий и патрубков, расположенных на концевых участках катода, а приспособления для подачи и отвода обрабатываемого раствора в и из анодной камеры выполнены в виде патрубков, соединенных с внутренней полостью анода и установленных на его торцах, при этом в концевых частях анода выполнены отверстия. В теле анода могут быть выполнены дополнительные отверстия, равномерно расположенные по его длине на всем протяжении длины рабочей части ячейки.

То, что катод, анод и диафрагма установлены в узлах с образованием рабочей части ячейки (см. фиг.1), по всей длине которой сохраняется постоянство гидродинамических, теплофизических и электрофизических характеристик электродных камер (заданная шероховатость поверхностей, образующих стенки электродных камер, одинаковые радиальные расстояния между цилиндрическими поверхностями электродов и диафрагмы во всех поперечных сечениях рабочей части ячейки, одинаковая толщина диафрагмы, анодной и катодной титановых труб на всей длине рабочей части ячейки, одинаковая напряженность электрического поля в теле диафрагмы, одинаковое электрическое сопротивление между электродами в любом поперечном сечении рабочей части ячейки), позволяет обеспечить интенсификацию процесса электрохимического воздействия за счет равномерного, с одинаковой продольной скоростью во всех точках поперечного сечения электродных камер, перемещения обрабатываемых растворов, что соответствует условиям работы химического реактора идеального вытеснения. При этом скорость газожидкостных фронтов вытеснения, каждый из которых, вследствие непрекращающегося электрохимического воздействия, отличается температурой, концентрацией, химическим составом и физико-химическими свойствами (из-за различного количества растворенных и свободных газов), определяется только объемным расходом растворов на входе в каждую из электродных камер. В рабочей части ячейки, при соблюдении соотношений размеров, отсутствуют зоны застоя, зоны преимущественного или замедленного течения растворов. Образование зон замедленного протока и зон застоя в электродных камерах электролизеров обычно сопровождается накоплением в них повышенного количества продуктов электрохимических реакций, обладающих более высокой электропроводностью, чем исходный раствор электролита. Вследствие образования неоднородности проводящей среды происходит перераспределение силовых линий электрического тока, что сопровождается локальными температурными флуктуациями, которые, в свою очередь, усиливают действие других факторов, порождающих неоднородность течения. Самоподдерживающиеся и саморазвивающиеся теплофизические, электрохимические и гидродинамические флуктуации в рабочих камерах электрохимических систем приводят к непроизводительной затрате энергии и снижению эффективности процессов электрохимического преобразования жидкостей. Выполнение анода и катода электрохимической ячейки в виде титановых трубок, обладающих малой тепловой инерцией, позволяет избежать возникновения и развития продольной (вдоль оси ячейки) тепловой интерференции движущихся в электродных камерах ячейки фронтов вытеснения газожидкостной среды. Установившийся гидравлический режим в камерах рабочей части ячейки обеспечивается, когда точки ввода и вывода раствора электролита в камеру и из камеры расположены на расстоянии, величина которого равна или больше ширины электродной камеры, в которую вводится и из которой выводится раствор электролита.

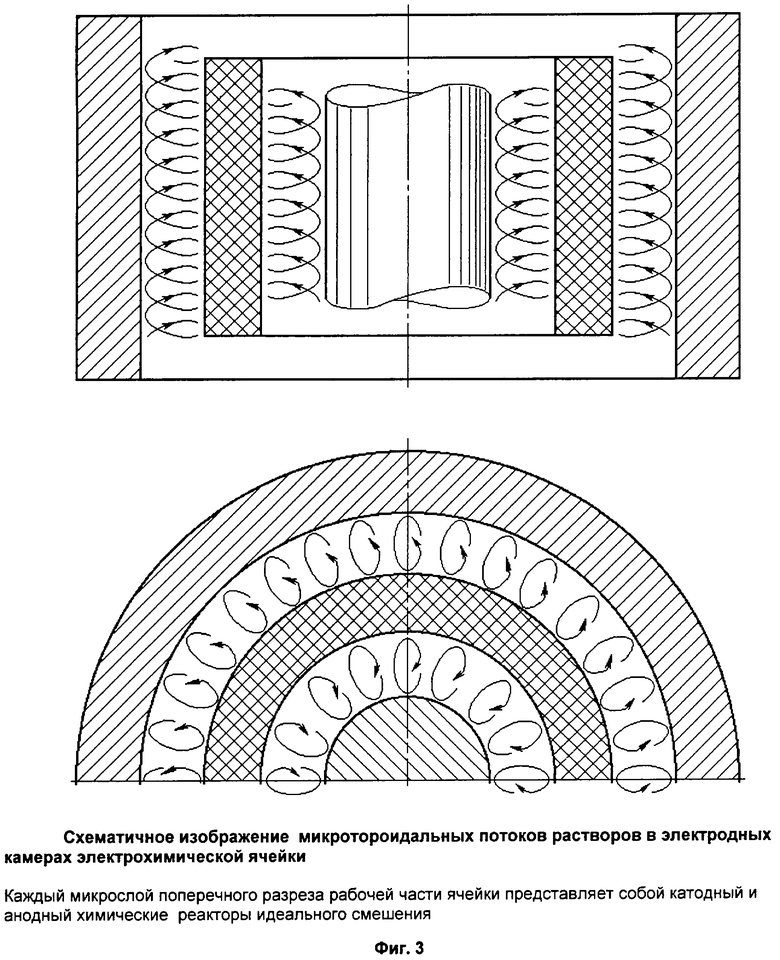

Отношение пощади поперечного сечения катодной камеры ячейки к сумме площадей поперечного сечения анодной камеры и диафрагмы должно составлять 0,8-1,0, а длина рабочей части ячейки должна составлять 15-25 наружных диаметров анода. Именно в этом диапазоне значений отношения параметров ячейки обеспечивается циркуляция жидкости в электродных камерах в виде микротороидальных потоков, при которой каждый микрообъем обрабатываемой жидкости в процессе протока многократно соприкасается с приэлектродной поверхностью (см. фиг.3). Возникновение микротороидальных потоков жидкостей в электродных камерах повышает степень использования исходных компонентов раствора электролита, достижение наилучших условий подвода исходных веществ к поверхности электрода и наилучших условий отвода продуктов реакций от электродов с одновременным удалением электролизных газов в виде мельчайших пузырьков, не увеличивающих сопротивления среды в электродных камерах.

Кроме того, эффект возникновения и устойчивого существования микротороидальных потоков обеспечивает эффективное смешивание исходных веществ и продуктов реакции на каждом участке рабочей части ячейки в процессе движения газожидкостной среды. В данном случае эффект возникновения и существования микротороидальных потоков, обусловленный вышеприведенным соотношением, позволяет рассматривать объем газо-жидкостной смеси, расположенный между любыми двумя, как угодно близко расположенными поперечными сечениями, как тороидальный микрореактор идеального смешения. Таким образом, выполнение указанного соотношения способствует интенсификации важнейших процессов - гидродинамических, которые включают подвод исходных веществ к электроду и отвод продуктов электрохимических реакций от электрода, а также процессы удаления электролизных газов из межэлектродного пространства.

Уменьшение или увеличение этого отношения может достигаться за счет изменения площади поперечного сечения катодной камеры и площади поперечного сечения анодной камеры. Изменение соотношения приводит к нарушению микротороидальной структуры потоков в электродных камерах, уменьшению скорости массопереноса и, соответственно, к снижению эффективности электрохимических процессов. Увеличение сечения диафрагмы при постоянстве сечений электродных камер приводит к увеличению электрического и гидравлического сопротивления диафрагмы, что также ведет к снижению эффективности процесса. Уменьшение сечения диафрагмы при постоянстве сечений электродных камер приводит к снижению механической прочности диафрагмы, повышению ее протекаемости, уменьшению адсорбционно-химической и электроосмотической активности, вследствие чего ухудшается эффективность разделения высокоактивных продуктов электрохимических реакций в процессе работы ячейки. Длина рабочей части ячейки не должна быть более 25D2 и менее 15D2, где D2 - наружный диаметр анода. При длине рабочей части ячейки менее пятнадцати наружных диаметров анода время электрохимической обработки жидкостей в ячейке мало, что снижает эффективность работы ячейки. Увеличение длины рабочей камеры свыше двадцати пяти наружных диаметров анода приводит к значительному повышению гидравлического сопротивления ячейки и повышенному расходу электроэнергии, обусловленному чрезмерно высоким газонаполнением электролита.

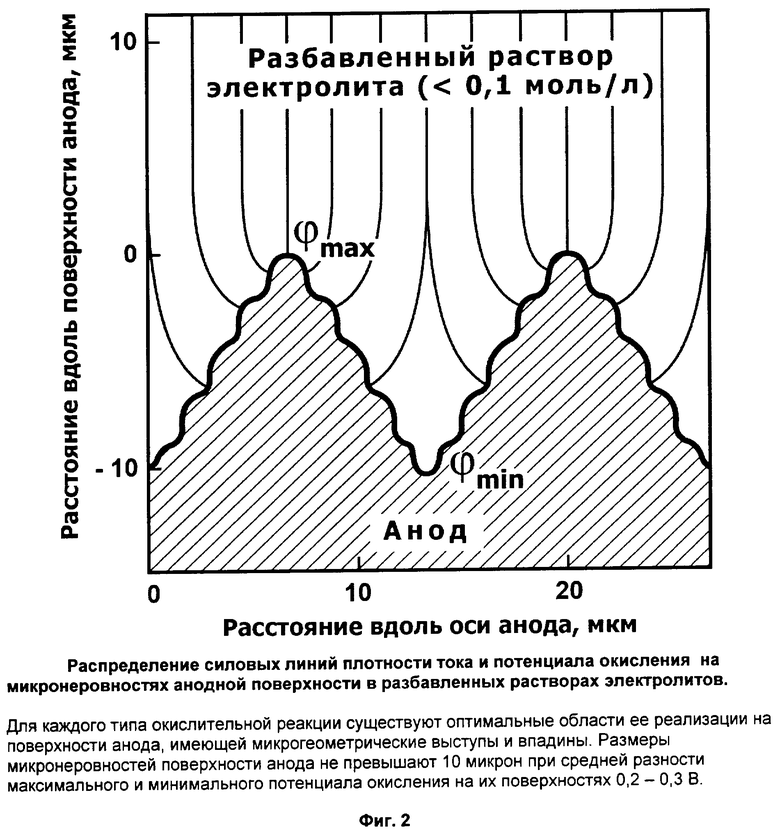

Анод может быть выполнен из титановой трубки с развитой наружной поверхностью, на которую нанесено электрокаталитическое покрытие, а катод - из титановой трубки с внутренней поверхностью, более гладкой, чем поверхность анода, что достигается путем обработки рабочих поверхностей электродов любым из известных способов, таких, как пескоструйная обработка, электрохимическое травление, химическое травление, полировка, электрополировка, обработка шлифовальным инструментом и т.п.. Это позволяет регулировать отношение истинных (физических, рабочих, активных) поверхностей анода и катода по всей длине рабочей части ячейки. Это отношение должно быть равным или большим единицы, при том, что кажущаяся (геометрическая) поверхность анода, как следует из конструкции, меньше геометрической поверхности катода, так как наружный диаметр анода меньше внутреннего диаметра катода. Развитая физическая поверхность анода позволяет обеспечить снижение эффективной плотности анодного тока и увеличить тем самым срок службы анодного электрокаталитического покрытия в несколько раз. Развитая поверхность анода вследствие большого количества микрогеометрических выступов и впадин, размер которых не превышает 10 мкм, позволяет создать микроэлектрокаталитические участки, отличающиеся величиной электродного потенциала (см. фиг.2). На выступах, вследствие большей плотности тока микрорассеяния, величина окислительного потенциала выше, чем во впадинах, где плотность тока микрорассеяния ниже. При электрохимической обработке разбавленных растворов электролитов это позволяет получать продукты анодного окисления за счет разнообразных химических реакций, отличающиеся кинетикой и различными равновесными потенциалами. Благодаря развитой поверхности анода и очень низкой концентрации ионов электролитов непосредственно в плотной и диффузной области двойного электрического слоя (ДЭС) у поверхности анода, вокруг метастабильных продуктов реакций, таких, например, как озон, синглетный кислород, пероксид водорода, диоксид хлора, формируются толстые ионно-гидратные оболочки, сохраняющие их в растворе длительное время и препятствующие взаимной нейтрализации, которая неизбежна в обычных условиях химического взаимодействия.

При обработке концентрированных растворов электролитов развитая поверхность анода позволяет осуществлять анодное окисление при минимальной анодной поляризации, что обеспечивает снижение тепловых потерь.

Малая геометрическая поверхность анода в сравнении с большой геометрической поверхностью катода формирует радиальное распределение силовых линий электрического поля, сгущающихся к центру и обеспечивающих ускоренный подвод исходных веществ к поверхности анода на расстояние действия электрического поля диффузной части ДЭС, т.е. 10-5...10-4 сантиметра, а также ускоренный отвод продуктов электрохимических реакций из области действия диффузной части ДЭС в объем раствора.

Сравнительно гладкая поверхность катода обеспечивает образование мелких пузырьков водорода и, благодаря равномерной структуре титана в поверхностном и приповерхностном слоях, снижает интенсивность растворения водорода в металле (процесс наводораживания).

Диафрагма должна быть капиллярно-пористой, обладать высокой электроосмотической активностью и иметь различную степень микронеровностей на поверхностях, обращенных к катоду и аноду. По всей длине рабочей части ячейки внутренняя и внешняя поверхность диафрагмы выполнены с заданной, различной, шероховатостью, а именно, внешняя истинная или физическая поверхность диафрагмы должна быть выполнена равной или меньшей истинной поверхности катода, а внутренняя истинная поверхность диафрагмы должна быть выполнена равной или меньшей истинной поверхности анода, но меньшей, чем наружная истинная поверхность диафрагмы. Это различие может быть обеспечено как в процессе изготовления диафрагмы, так и путем последующей механической обработки ее поверхностей. Такое выполнение позволяет обеспечить эффективную работу электрохимической ячейки при превышении давления в катодной камере над давлением в анодной, т.е. в условиях, когда одновременно с электрохимической обработкой воды или разбавленного водного раствора электролитов осуществляется фильтрационный перенос анионов и некоторой части воды из катодной камеры в анодную. Искусственно увеличенная истинная (физическая) поверхность диафрагмы, обращенная к катоду, позволяет без значительного увеличения фильтрационного сопротивления задерживать нерастворимые частички гидроксидов тяжелых металлов, образующиеся в катодной камере, и обеспечивать тем самым длительную работу ячейки при неизменной скорости фильтрационного переноса веществ через диафрагму.

Истиная поверхность диафрагмы, обращенная к аноду, меньше его истинной поверхности, что облегчает управление электромиграционным переносом ионов из анодной камеры в катодную за счет повышенной концентрации катионов в приповерхностном слое диафрагмы. Наблюдающееся при этом снижение интенсивности электромиграционного переноса ионов гидроксония является весьма полезным и происходит в результате подавления прототропного механизма миграции ионов гидроксония в области концентрационной поляризации на фильтрующей поверхности диафрагмы. В условиях дефицита «свободных» молекул воды в области пространственного заряда происходит преимущественный электромиграционный перенос катионов металлов, обладающих, в отличие от ионов гидроксония, более объемными гидратными оболочками, который значительно ускоряется за счет электроосмотического переноса воды из анодной камеры в катодную.

В случае использования концентрированных растворов электролитов электроосмотическая активность диафрагмы снижается, но остается более высокой в сравнении с керамическими диафрагмами из оксида алюминия, оксида бора, оксида циркония, асбеста.

Электроосмотическая активность диафрагмы проявляется возможностью создать в камере ячейки, заполненной пресной питьевой водой с общей минерализацией 0,15-0,2 г/л, перепад давления за счет электрического поля напряженностью 15-30 В/см величиной не менее 1,5 кгс/см2. Меньшие значения перепада давления свидетельствуют либо о нерациональном химическом составе материала диафрагмы, либо о чрезмерно большом размере капиллярных каналов в теле диафрагмы.

Произведение величины межэлектродного расстояния ячейки на частное от деления суммы истинных поверхностей анода и катода на суммарный объем электродных камер должно составлять 3,9-4,1 для растворов электролитов различной концентрации, которые условно можно разделить на два типа: разбавленные и концентрированные.

Подобное, условное разделение растворов неорганических электролитов на разбавленные и концентрированные связано с тем фактом, что существует принципиальное различие между растворами, концентарция которых больше или меньше 0,1 моль/л. На фиг.4 изображена зависимость (1) электропроводности водных растворов различных неорганических электролитов - хлоридов, сульфатов, карбонатов, нитратов щелочных металлов, соответствующих кислот и оснований от их концентрации в водном растворе. Зависимость 2 характеризует теоретически рассчитанные расстояния между центрами ионов электролитов в растворе также в зависимости от концентрации. Из сопоставления этих зависимостей видно, что при возрастании концентрации электролитов наблюдается сокращение расстояния между ионами, что в соответствии с теоретическими представлениями сопровождается усилением взаимодействия между ними. Критической является концентрация около 0,1 моль/л, что проявляется изменением угла наклона зависимости 1. В случае электрохимически активированных растворов происходит быстрая взаимная нейтрализация наиболее высокоактивных действующих веществ при общей концентрации ионов электролитов более 0,1 моль/л.

В разбавленных растворах электролитов (менее 0,1 моль/л) малые изменения концентрации растворенных веществ приводят к значительным сдвигам удельной электропроводности раствора, что свидетельствует о преобладающей роли сил межионного взаимодействия в процессах массопереноса и малой интенсивности процессов взаимонейтрализации электрохимически активированных веществ-антагонистов.

В связи с изложенным меньшее значение упомянутого соотношения (3,9) относится к ячейкам для обработки растворов с концентрацией менее 0,1 моль/л, а большее значение (4,1) - к ячейкам для обработки растворов с концентрацией более 0,1 моль/л. Промежуточные значения характерны для ячеек, через электродные камеры которых протекают растворы электролитов, различающиеся по концентрации, однако суммарная концентрация которых (с учетом объемного расхода) близка к 0,1 моль/л.

Уменьшение или увеличение этого соотношения обусловливает возрастание энергозатрат на проведение процесса электролиза и снижение выхода целевых продуктов за счет уменьшения эффективности массопереноса микротороидальными потоками и возникновения зон преимущественного течения и зон замедленного протока в электродных камерах.

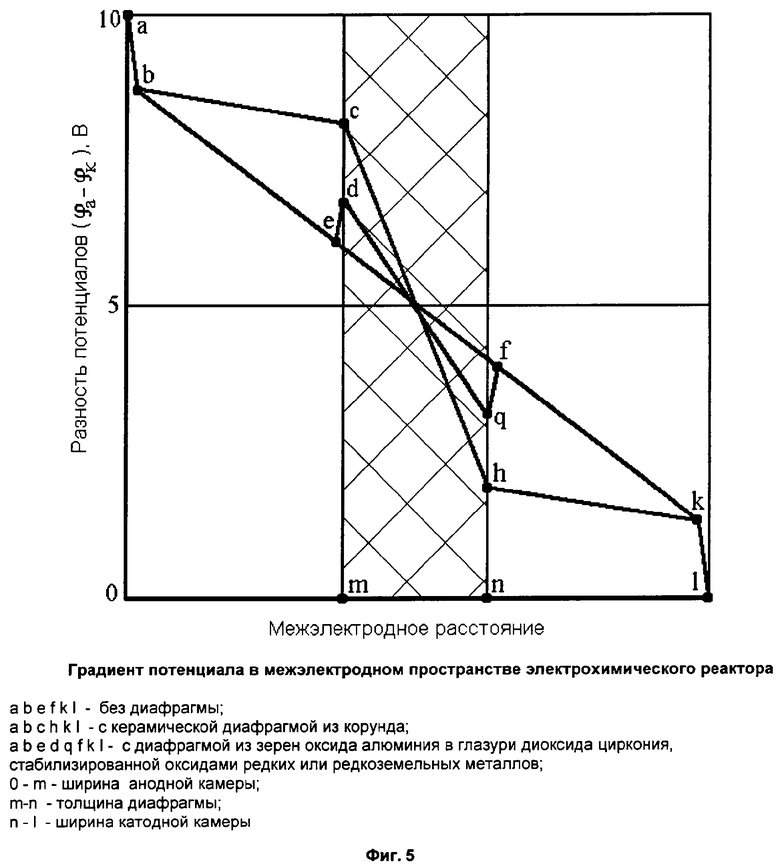

Керамическая диафрагма в ячейке выполнена из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов, и имеет следующий состав: оксид алюминия - 60-90 вес.%, при этом не менее 98% фазового состава оксида алюминия находятся в альфа-форме, диоксид циркония - 10-40 вес.%, при этом не менее 98% фазового состава диоксида циркония - в тетрагональной модификации. Для стабилизации тетрагональной фазы диоксида циркония используют добавку - один или несколько оксидов, выбранных из группы, содержащей оксиды иттрия, скандия, иттербия, церия, гадолиния. Суммарное количество оксидов составляет 1,0-10,0 вес.%. При соблюдении указанных выше соотношений такой химический состав материала диафрагмы и ее физико-химические свойства обеспечивают сорбирование высокозаряженных метастабильных частиц, поступающих от электродов (фиг.5). Они не проникают вглубь, так как энергия взаимодействия с гетерогенной гидрофильной поверхностью материала диафрагмы выше энергии активации электромиграционного переноса, и потому не подвергаются взаимной нейтрализации. В связи с этим электрохимическую ячейку возможно использовать как электрохимический реактор с ионселективной электроосмотически активной диафрагмой, обеспечивая избирательный перенос ионов через диафрагму путем регулирования градиента давления на диафрагме. При этом величина и направление переноса определяется силой (плотностью) тока, напряженностью электрического поля в диафрагме и минерализацией водных растворов по обе ее стороны. Электрическое сопротивление диафрагмы при полностью сформированных адсорбционных слоях на ее внутренней и внешней поверхностях меньше, чем сопротивление электролита, заполняющего поры, а подвижность ионов в порах выше, чем подвижность ионов в чистом растворе. Стационарное равновесие между напряженностью поля в диафрагме, обусловленное наличием адсорбционных слоев заряженных частиц, носит динамический характер.

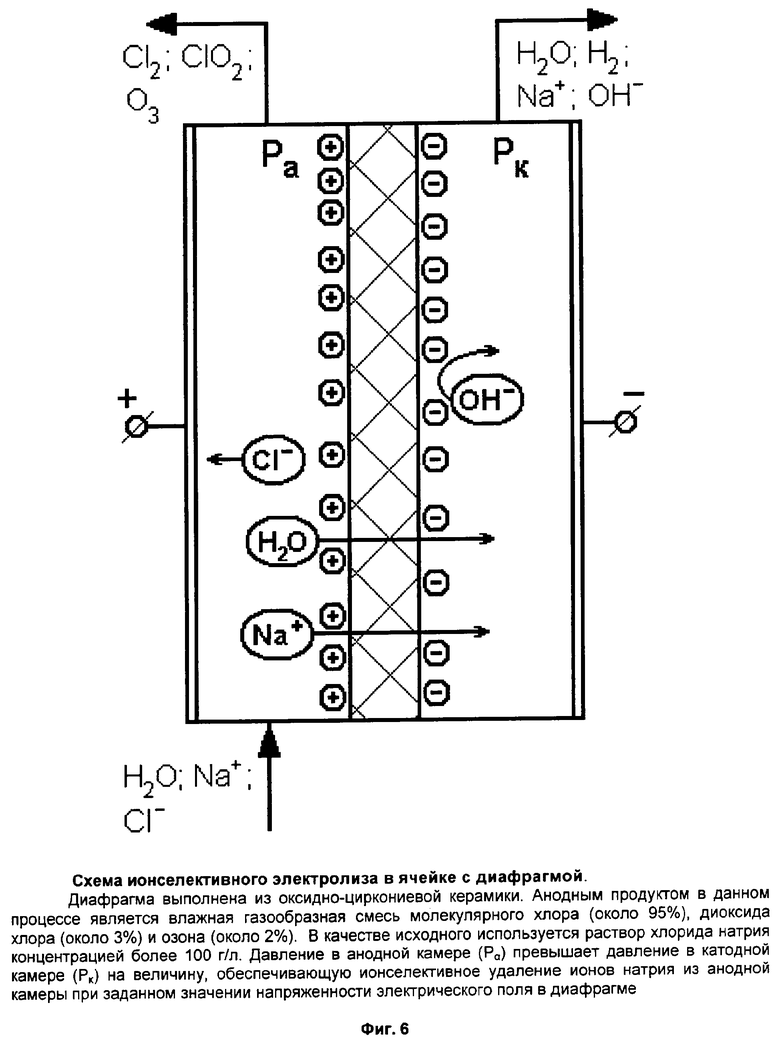

Такая диафрагма позволяет обеспечить модульной электрохимической ячейке возможность работы с одинаковой эффективностью как в лабораторных, так и в производственных условиях, а также возможность одинаково обрабатывать как разбавленные водные растворы электролитов, так и на концентрированные водно-солевые растворы, причем свойства диафрагмы (ее физико-химический состав и фильтрационная способность) позволяют работать в режиме, когда через одну из электродных камер протекает концентрированный раствор электролита, а в другой формируется концентрированный раствор из продуктов разложения воды и ионов одного сорта из этого электролита (анионов или катионов), ионселективная миграция которых обеспечивается благодаря сочетанию физико-химических свойств диафрагмы и электрофизическим параметрам работы ячейки (см. фиг.6).

Выполнение керамической диафрагмы из зерен оксида алюминия, окруженных частицами диоксида циркония, частично стабилизированного оксидами редких или редкоземельных металлов, позволяет увеличить ее химическую стойкость. Состав диафрагмы оксид алюминия - 60-90 вес.%, при этом не менее 98% фазового состава оксида алюминия находятся в альфа-форме, диоксид циркония - 10-40 вес.%, при этом не менее 98% фазового состава диоксида циркония - в тетрагональной модификации. Для стабилизации тетрагональной фазы диоксида циркония используют добавку - один или несколько оксидов, выбранных из группы, содержащей оксиды иттрия, скандия, иттербия, церия, гадолиния. Суммарное количество оксидов составляет 1,0-10,0 вес.%. Указанный состав обеспечивает механическую стойкость и структуру диафрагмы. Изменение указанных интервалов количества ингредиентов ведет к значительному снижению электроосмотической активности капиллярно-пористого тела диафрагмы и уменьшению адсорбционно-химической активности ее поверхностей, обращенных к электродам.

Суммарное влияние вышеназванных закономерностей на показатели, определяющие эффективность электрохимического реактора, наглядно проявляется на фиг.7. Оценка технического совершенства заявляемого технического решения показана с использованием диаграммы, приведенной в книге «Электрохимические системы в синтезе химических продуктов» (Фиошин М.Я., Смирнова М.Г. - М.: Химия, 1985, стр.222, рис.VII.34). Из диаграммы видно, что предложенное техническое решение намного превосходит по главным показателям технического совершенства фильтр-прессные электролизеры, межэлектродные пространства которых разделены пористой перегородкой, и весьма близко к электролизерам с псевдоожиженными электродами. При этом, как следует из угла наклона области, характеризующей предложенное техническое решение, электрохимические модульные ячейки значительно менее чувствительны к изменению межэлектродного расстояния, а следовательно, и концентрации электролитов в сравнении с любыми другими типами известных электрохимических систем.

Организация ввода в ячейку обрабатываемого раствора электролита и вывода продуктов электролиза может быть различной в зависимости от химизма протекающих процессов и характеристик конечных продуктов электролиза. В целом эта организация потоков определяется за счет конструкции узлов крепления, узлов фиксации и герметизации электродов и диафрагмы, а также приспособлений для ввода растворов электролитов в электродные камеры и вывода продуктов электролиза из электродных камер. Эти узлы, расположенные на концевых частях ячейки, могут быть выполнены в виде одной или нескольких деталей из диэлектрических материалов каждый. В зависимости от требований к протекающему в электрохимической ячейке процессу приспособления для подачи обрабатываемого раствора в электродные камеры могут быть соединены с одним узлом, а приспособления для отвода продуктов электролиза - с другим. В этом случае обеспечивается движение растворов в электродных камерах прямотоком. При необходимости осуществления противотока каждый из узлов будет соединен с приспособлением для подачи раствора в одну электодную камеру и в то же время с приспособлением для отвода продуктов электролиза из другой электродной камеры. Приспособления для подачи обрабатываемого раствора в электродные камеры и отвода продуктов электролиза из электродных камер могут быть выполнены в виде каналов и патрубков, совмещенных с этими деталями, или в виде отверстий и патрубков, соединенных с концевыми частями электродов. При этом длина катода, и/или анода, и/или диафрагмы определяется конструкций ячейки и условиями ее монтажа.

Узлы для установки, крепления и фиксации электродов и диафрагмы могут также быть выполнены в виде коллекторов, снабженных каналами для подвода и отвода растворов электролитов и системой уплотнений. При этом анод и катод должны быть выполнены с отверстиями, обеспечивающими подвод растворов электролитов в электродные камеры и отвод продуктов электролиза из электродных камер.

Краткое описание чертежей

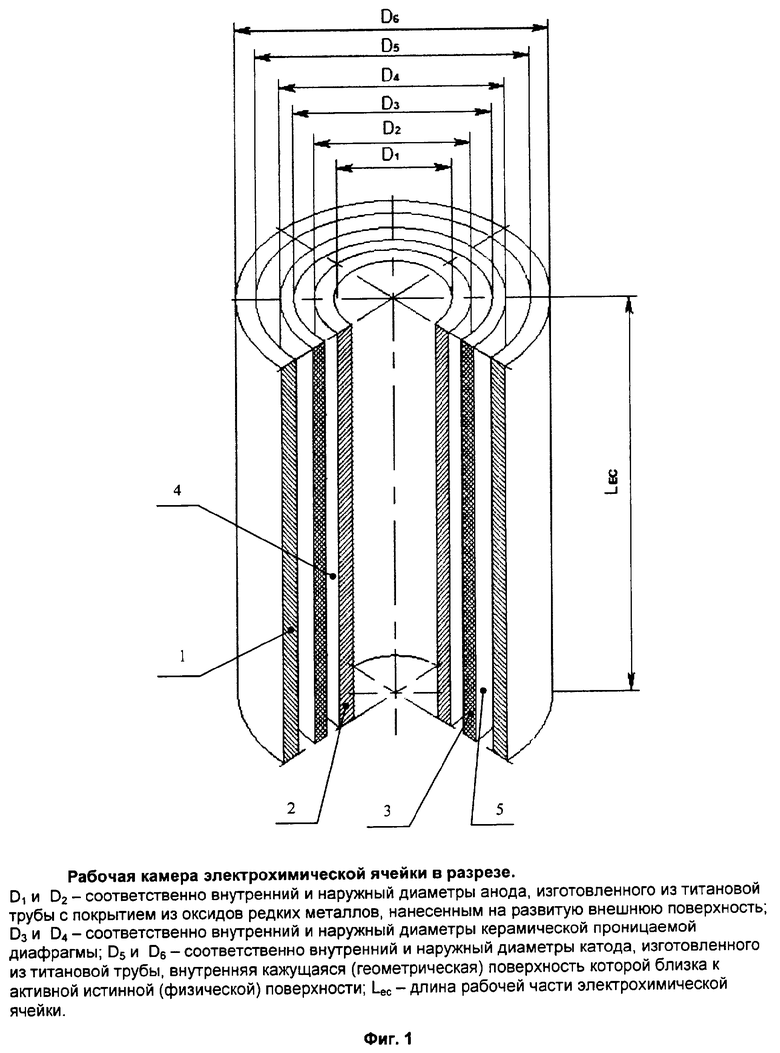

На фиг.1 схематически представлена рабочая камера электрохимической ячейки в разрезе.

На фиг.2 представлена схема, показывающая распределение силовых линий плотности тока и потенциала окисления на микронеровностях анодной поверхности в разбавленных растворах электролитов.

На фиг.3 представлено схематическое изображение микротороидальных потоков растворов в электродных камерах электрохимической ячейки.

На фиг.4 представлен график, описывающий зависимость удельной электропроводности водных растворов неорганических электролитов и средних расстояний между ионами этих электролитов в зависимости от концентрации.

На фиг.5 представлен график, показывающий изменение градиента потенциала в межэлектродном пространстве электрохимической ячейки.

На фиг.6 представлена схема ионселективного электролиза в ячейке с диафрагмой.

На фиг.7 показана зависимость отношения площади электродов к объему раствора от межэлектродного расстояния в электролизерах различных типов.

На фиг.8 показаны некоторые варианты выполнения узлов установки, крепления и фиксации диафрагмы и электродов и приспособлений для подвода и вывода электролита в электродные камеры.

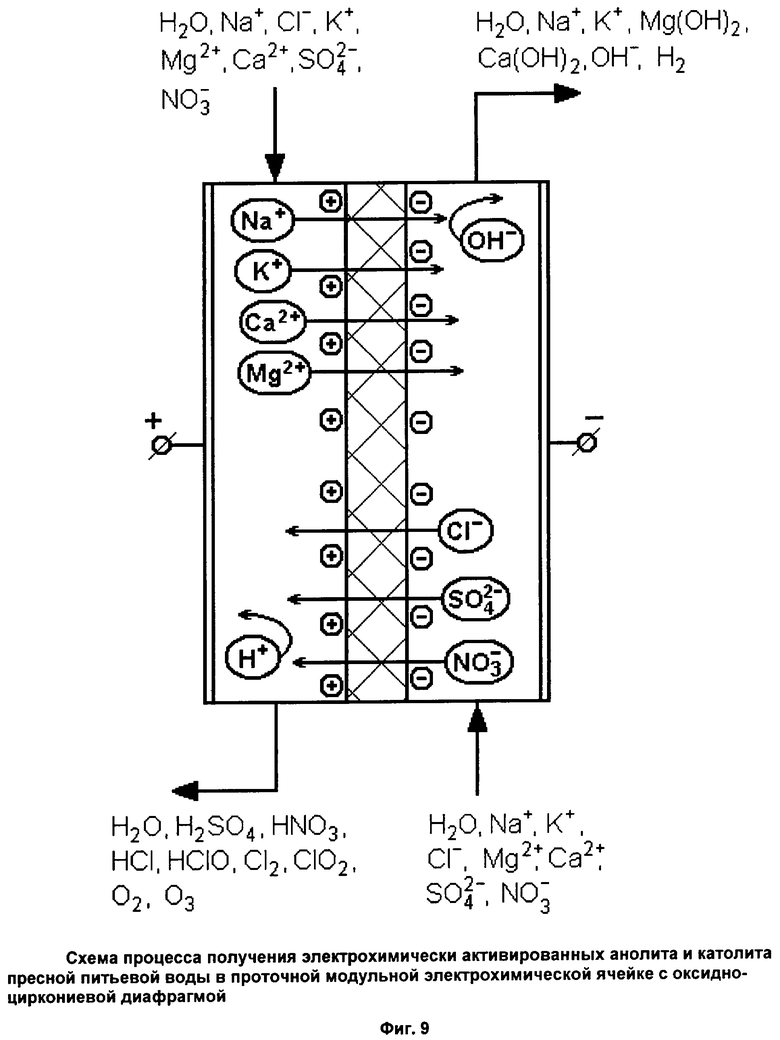

На фиг.9 показана схема получения электрохимически активированных анолита и католита пресной питьевой воды.

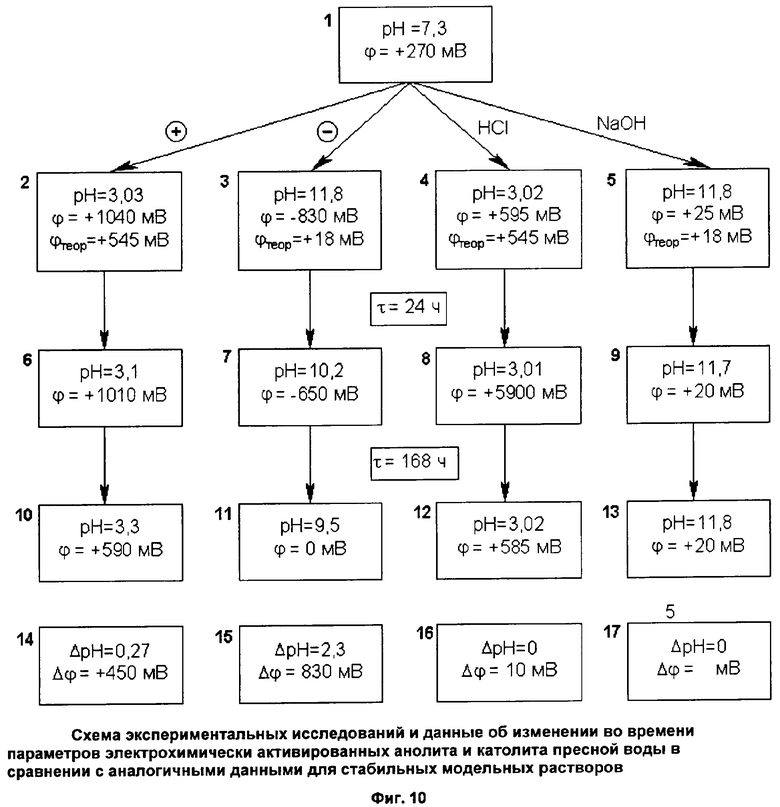

На фиг.10 приведена схема экспериментальных исследований изменения во времени параметров электрохимически активированных анолита и католита пресной питьевой воды по сравнению с модельными растворами.

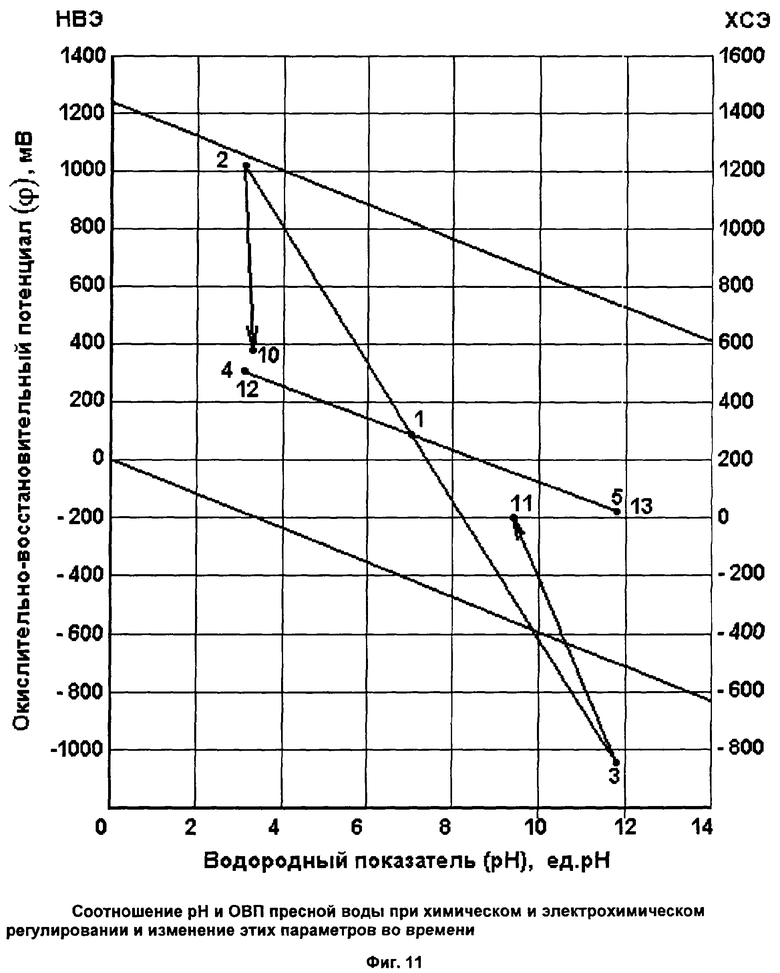

На фиг.11 показано сравнение значений рН и ОВП питьевой воды при химическом и электрохимическом регулировании и изменение этих параметров во времени.

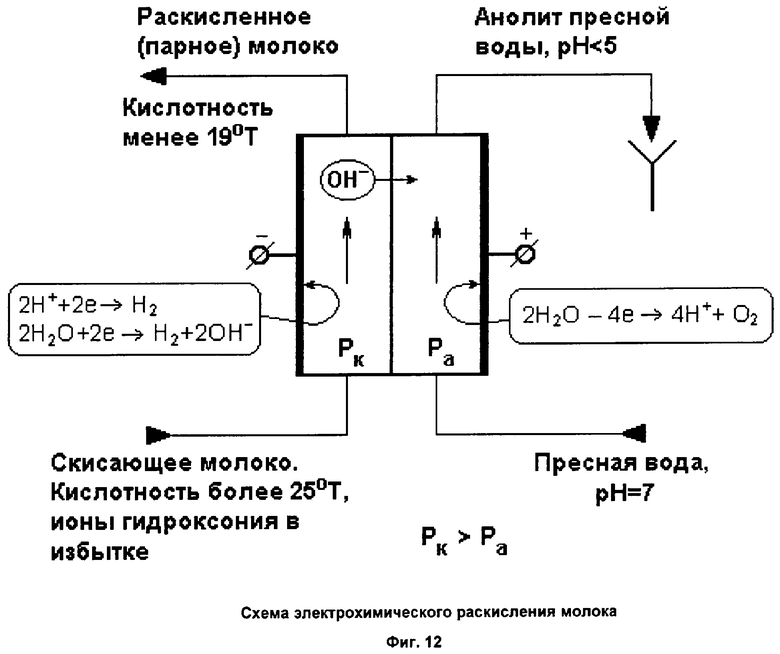

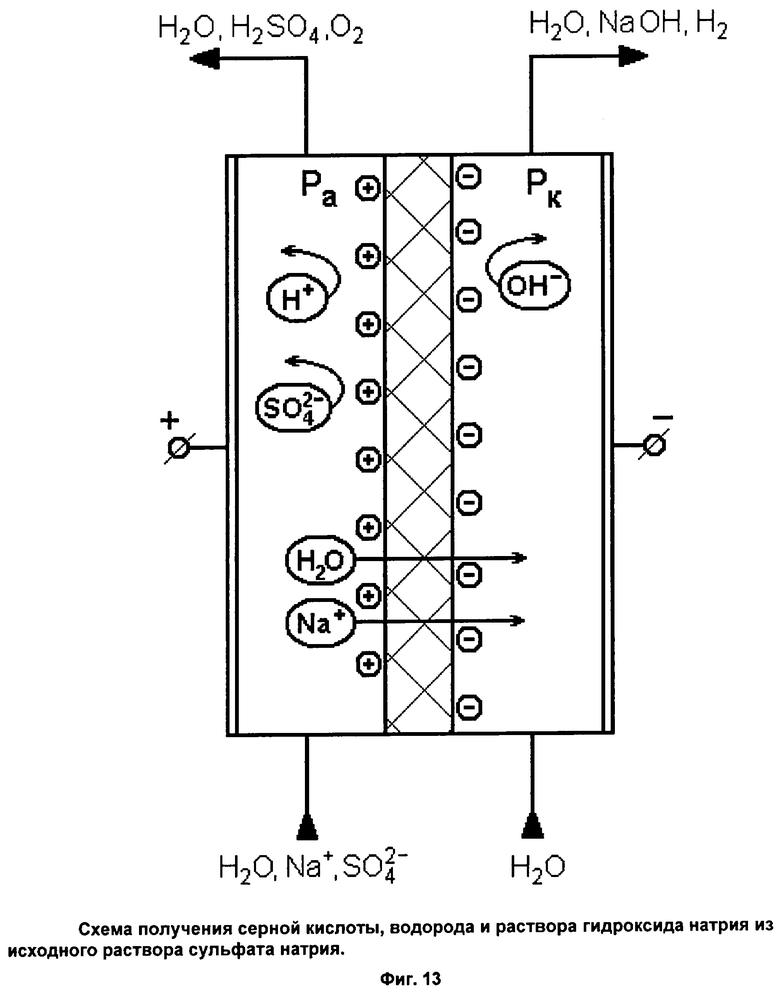

На фиг.12-14 показаны схемы процессов, использующих ячейку по изобретению.

Рабочая камера электрохимической ячейки (фиг.1) содержит катод 1, трубчатый анод 2 и керамическую диафрагму 3, разделяющую межэлектродное пространство на анодную 4 и катодную 5 камеры. Рабочая камера ячейки характеризуется следующими размерами: D1 и D2 - соответственно внутренний и наружный диаметры анода, изготовленного из титановой трубы с покрытием из оксидов редких металлов, нанесенным на развитую внешнюю поверхность; D3 и D4 - соответственно внутренний и наружный диаметры керамической проницаемой диафрагмы; D5 и D6 - соответственно внутренний и наружный диаметры катода, изготовленного из титановой трубы, внутренняя кажущаяся (геометрическая) поверхность которой близка к активной истинной (физической) поверхности; Lec - длина рабочей части электрохимической ячейки.

На фиг.8 показаны варианты узлов установки крепления и фиксации диафрагмы и электродов, а также приспособления для подвода и отвода растворов электролитов.

В ячейке узлы крепления электродов и диафрагмы выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, а приспособления для подачи и отвода обрабатываемого раствора в и из электродных камер выполнены в виде каналов и патрубков, совмещенных с деталями узлов. Такой вариант выполнения показан на фиг.8а, где на концевых частях электрохимической ячейки размещены узлы, которые состоят из двух деталей каждый, в которых выполнены патрубки и каналы, сообщающиеся с одной из электродных камер. Узлы содержат также прокладки из эластичного материала, обеспечивающие герметизацию электродных камер.

Узлы выполнены в виде диэлектрических втулок, расположенных на концах электрохимической ячейки, причем на торцах втулок выполнены пазы, и ячейка содержит диэлектрические коллекторные головки, выполненные с осевым каналом, причем головки установлены в пазах втулок с возможностью поворота, при этом диафрагма закреплена во втулках с помощью упругих прокладок, расположенных в пазах втулок. Анод закреплен в головках с помощью упругих уплотнений, размещенных в осевых каналах головок, а в головках и во втулках выполнены каналы соответственно для подвода и отвода обрабатываемой воды и/или раствора соответственно анодной и катодной камер. Каналы выведены на боковые поверхности втулок и головок и снабжены штуцерами.

При выполнении узлов в виде втулок и головок с каналами, соответственно для ввода электролита в электродные камеры и вывода электролита из электродных камер, внутренний полый электрод может быть выполнен с входным и выходным патрубками, сообщающимися с его полостью и размещенными соответственно на торцах полого анода (фиг.8b). Такое выполнение обеспечивает возможность протока теплоносителя через полый анод и, соответственно, снижение затрат на проведение электрохимического процесса за счет снятия тепловых возмущений. Такая ячейка может быть использована для обработки низкоконцентрированных растворов, при получении дезинфицирующих растворов различного химического состава с низким общим солесодержанием. Ячейка с использованием полости анода для прохождения теплоносителя может быть использована в процессах очистки воды от нитратов.

В ячейке узлы крепления электродов и диафрагмы могут быть выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, приспособления для подачи и отвода обрабатываемого раствора катодной камеры выполнены в виде каналов и патрубков, совмещенных с деталями узлов. Приспособления для ввода и вывода обрабатываемого раствора анодной камеры выполнены в виде патрубков, расположенных на концевых участках анода, при этом анод выполнен с отверстиями. Такое выполнение показано на фиг.8с, где узлы выполнены в виде трех-четырех деталей, включающих диэлектрические втулки, и системы прокладок. При этом входной и выходной патрубки катодной камеры герметично размещены в осевых отверстиях диэлектрических втулок, а на поверхность втулок выведены соответственно входной и выходной каналы, сообщающиеся с катодной камерой.

Ячейка с такой организацией потоков может быть использована в процессах получения кислорода и водорода, а также в процессах получения серной кислоты и гидроксида натрия из сульфатных растворов.

Электрохимическая ячейка для обработки растворов может быть выполнена таким образом, что узлы крепления электродов и диафрагмы выполнены в виде одной или нескольких деталей из диэлектрического материала каждый, а приспособления для ввода и вывода обрабатываемого раствора катодной камеры выполнены в виде отверстий и патрубков, расположенных на концевых участках катода. Приспособления для подачи и вывода обрабатываемого раствора анодной камеры выполнены в виде патрубков, соединенных с внутренней полостью анода, и в концевых частях анода выполнены отверстия. В зависимости от назначения в теле анода могут быть выполнены дополнительные отверстия, равномерно расположенные по его длине на всем протяжении длины рабочей части ячейки. Такое выполнение показано на фиг.8d. В этом случае узлы крепления электродов и диафрагмы также состоят из трех-четырех деталей каждый и системы прокладок. Входной и выходной патрубки анодной камеры выполнены из электропроводного материала, установлены на торцах полого анода и сообщаются с его полостью. При этом полый анод выполнен с перфорационными отверстиями. На поверхности катода, в его концевых частях выполнены отверстия, снабженные патрубками, являющимися входным и выходным и сообщающимися с катодной камерой.

Такие ячейки могут быть использованы при обработке концентрированных растворов хлорида натрия, например, для получения продуктов анодного окисления из растворов хлоридов щелочных металлов.

Монтаж всех показанных на фиг.8 конструкций осуществляется на выступающих частях анода, снабженных средствами стягивания и фиксации, такими как гайки и шайбы.

Характерные размеры и соотношение размеров конструктивных элементов рабочей камеры модульной электрохимической ячейки приведены в таблице 1.

(Saf≥Scf)

(Scf≥Sdcf)

(Saf>Sdaf)

Ячейка работает следующим образом. Через приспособления для подачи раствора электролита (на фиг.1 не показаны) обрабатываемый раствор подается в анодную 4 и катодную 5 камеры ячейки. В зависимости от химизма процесса движение электролита к камерах осуществляется параллельным потоком - снизу вверх или сверху вниз или противотоком. Возможен вариант, при котором наполнение одной из электродных камер происходит за счет электрофильтрации через диафрагму из другой камеры или за счет фильтрации под действием перепада давления на диафрагме. После прохождения электродных камер электролит через приспособления вывода (на фиг 1. не показаны), выводится из ячейки. Обработка раствора осуществляется или при однократном протоке через камеры 4 и 5, или в случае выполнения анода 2 с отверстиями - при циркуляции раствора в анодной камере.

Варианты осуществления изобретения

Изобретение иллюстрируется следующими примерами, которые, однако, не исчерпывают всех возможностей реализации изобретения. В примерах, в зависимости от условий решаемой задачи, использованы электрохимические ячейки, длина рабочей части которых составляла 180-300 мм, межэлектродное расстояние 3-11 мм, а толщина диафрагмы составляла 0,7-2,8 мм. В таблице 2 приведены параметры ячеек, которые были использованы при осуществлении примеров использования настоящего изобретения. В примерах указан номер ячейки, которая была использована в каждом конкретном случае.

Пример 1. Получение электрохимически активированных анолита и католита из пресной воды. В примере была использована электрохимическая ячейка №5 с неохлаждаемым анодом (см. таблицу 2 и фиг.8а).

Водопроводная питьевая вода с общей минерализацией 0,22 г/л и исходными значениями рН 7,1 и ϕ=+280 мВ (х.с.э.) подвергалась анодной и катодной обработке в указанной электрохимической модульной ячейке. При получении анолита по схеме, изображенной на фиг.9, давление в анодной камере составляло 0,7-0,8 кгс/см2, что на 0,3-0,4 кгс/см2 превышало давление в катодной камере. Объемный расход анолита находился в пределах 5-6 л/ч, католита - 10-12 л/ч. При получении католита, давление в катодной камере составляло 0,8-0,9 кгс/см2 и превышало давление в анодной камере на 0,4-0,5 кгс/см2. Объемный расход католита находился в пределах 6-7 л/ч, анолита - 10-12 л/ч. Регулирование указанных выше гидравлических характеристик осуществлялось при помощи переменных гидравлических сопротивлений на входе в электродные камеры ячейки и регуляторов давления «до себя» на выходе электродных камер (на схеме не показаны). Удельные затраты количества электричества при обработке воды составляли около 1000 кулон на литр (Кл/л).

Схема проведения эксперимента изображена на фиг.10. Номером 1 обозначена исходная питьевая вода, параметры которой подвергалась химическому и электрохимическому регулированию. Значения рН и ОВП (ϕ) анолита и католита питьевой воды измерялись сразу после получения (номера образцов 2 и 3 на фиг.10). Использовался рН-метр-милливольтметр И-120.

Обычно в результате катодной обработки пресная или слабоминерализованная вода приобретает щелочную реакцию за счет превращения некоторой части растворенных солей в гидроксиды. Ее окислительно-восстановительный потенциал (ОВП) резко понижается, уменьшается поверхностное натяжение, снижается содержание растворенных кислорода, азота, возрастает концентрация водорода, свободных гидроксильных групп, уменьшается электропроводность, изменяется структура не только гидратных оболочек ионов, но и свободного объема воды.

В результате образования хорошо растворимых гидроксидов натрия и калия и повышения вследствие этого рН происходит сдвиг углекислотного равновесия с образованием труднорастворимых карбонатов кальция и магния из находящихся обычно в исходной воде растворимых соединений этих металлов (гидрокарбонатов, хлоридов, сульфатов). Ионы тяжелых металлов и железа превращаются в нерастворимые гидроксиды.

При анодной электрохимической обработке кислотность воды увеличивается, ОВП возрастает за счет образования устойчивых и нестабильных кислот (серной, соляной, хлорноватистой, надсерных), а также пероксида водорода, пероксосульфатов, пероксокарбонатов, кислородсодержащих соединений хлора и различных промежуточных соединений, возникающих в процессе самопроизвольного распада и взаимодействия названных веществ. Также в результате анодной электрохимической обработки несколько уменьшается поверхностное натяжение, увеличивается электропроводность, увеличивается содержание растворенных хлора, кислорода, уменьшается концентрация водорода, азота, изменяется структура воды.

Количественной характеристикой кислотности или щелочности воды является водородный показатель рН, который определяется активностью ионов водорода (αH+) или, иначе, соотношением концентрации ионов гидроксония Н3О+ и гидроксила ОН-.

Окислительно-восстановительный потенциал (ОВП или, иначе, ϕ), является другим важнейшим параметром, поскольку характеризует активность электронов в водном растворе (воде). Он измеряется при помощи высокоомного милливольтметра и пары электродов, один из которых является электродом сравнения (вспомогательным), а другой измерительным. В практических измерениях чаще всего применяют хлорсеребряный электрод (х.с.э.) в качестве вспомогательного и платиновый в роли измерительного. Платиновый измерительный электрод обменивается с раствором только электронами, переходящими границу «электрод - раствор», т.е. идеализированно может рассматриваться как резервуар с электронами. При погружении такого электрода в раствор (воду) возникает контакт между двумя фазами, имеющими общую частичку - электрон, поэтому условие равновесия для границы «электрод - раствор» характеризуется равенством электрохимических потенциалов электронов в электроде и растворе.

Существует связь между ОВП и рН, которая практически выражается в том, что при изменении рН питьевой воды на 1 единицу посредством добавки гидроксида натрия или соляной кислоты ОВП соответственно изменяется приблизительно на 59 мВ - увеличивается при снижении рН и уменьшается при его увеличении. Из зависимости потенциала инертного электрода (окислительного потенциала раствора) от активности сольватированных электронов в растворе, которая установлена на основе фундаментальных закономерностей, открытых Нернстом, следует, что увеличение окислительного потенциала ϕ обусловлено понижением активности электронов в растворе и, наоборот, уменьшение ϕ определяется увеличением активности электронов.

Природа ОВП в первую очередь обусловлена квантово-механическими характеристиками атомов элементарной электрохимической системы («электрод - раствор»), особенностями ее электронной структуры, которыми определяются ионизационные потенциалы элементов. Электронные структуры атомов и ионов в значительной мере определяют также характер и энергетику процессов гидратации ионов.

При электрохимической униполярной обработке воды значения рН и ОВП католита и анолита питьевой воды далеко выходят не только за пределы области химического регулирования, но также и за пределы термодинамической устойчивости воды, ограниченной потенциалами водородного и кислородного электродов: ϕH2(НВЭ)=-0,059 pH и ϕO2(НВЭ)=1,23-0,059 pH, где НВЭ - нормальный водородный электрод сравнения. Чем меньше минерализация воды, тем сложнее достичь максимальных возможных значений рН и ОВП католита и анолита. Решающее влияние при этом оказывают конструктивные и электрохимические особенности реактора, а также технология самого процесса электрохимической обработки. Ниже описаны собственно экспериментальные исследования результатов электрохимической активации питьевой воды в сопоставлении с данными регулирования параметров этой же воды химическим способом.

В исходную водопроводную воду вводили соляную кислоту и гидроксид натрия для получения аналогов (по величине рН) анолита и католита (номера образцов 4 и 5, фиг.10). Производили измерение рН и ϕ химических аналогов, а также, используя уравнение Нернста, рассчитывали значения ϕ, соответствующие измеренным значениям рН для всех образцов. Эти данные приведены для образцов 2-5 как ϕтеор. Измерения рН и ϕ для всех четырех образцов повторяли через 24 и 168 часов хранения (номера 6-9 и 10-13 соответственно). Анализ результатов эксперимента для каждого из исследуемых образцов приведен на схеме под номерами 14-17. Те же данные отражены графически на фиг.11 в координатах рН - ОВП в виде траекторий изменения параметров воды в процессе химического и электрохимического регулирования, заключенных между нижней и верхней границами термодинамической устойчивости воды - потенциалами водородного и кислородного электродов.

На фиг.11 номера точек на линиях соответствуют номерам на схеме эксперимента (фиг.10). Как видно из представленных данных, для анолита и католита имеют место значительные релаксационные изменения рН и ϕ, в то время как для их химических моделей такие изменения отсутствуют. Для химических моделей анолита и католита (номера 4 и 5, фиг.10, 11) наблюдается практически полное совпадение измеренных и теоретически рассчитанных значений ϕ. Для активированных анолита и католита (номера 2 и 3) эти различия составляют более 700 мВ.

Кроме того, исследовалась другая возможность изменения (р химических моделей анолита и католита с целью достижения таких же значений, как в воде, после электрохимического воздействия. Для этого через воду с добавкой соляной кислоты (4) пропускали при помощи барботажа кислород при соотношении 100 литров газа на 1 литр воды. Было достигнуто увеличение окислительно-восстановительного потенциала на 100 мВ, т.е. до +690 мВ. Барботирование водорода в таком же соотношении (100 литров газа на 1 литр воды) через воду с добавкой гидроксида натрия (5) позволило снизить ϕ до - 300 мВ, т.е. на 320 мВ. Таким образом, химическим путем не удалось достигнуть тех же параметров рН и ϕ, которые были получены в ходе электрохимического воздействия.

Характерно, что увеличение минерализации исходной воды уменьшает величину релаксационных изменений параметров рН и ϕ. Наиболее ярко релаксационные процессы проявляются при электрохимической обработке воды с минерализацией от 0,1 до 1 г/л.

Релаксация в соответствии с классическим определением термодинамики - это постепенный переход системы (определенного объема воды или водного раствора электролита) из неравновесного состояния, вызванного внешним воздействием, в состояние термодинамического равновесия. Релаксация - необратимый процесс и поэтому в силу закона возрастания энтропии обязательно сопровождается переходом части внутренней энергии в тепло: диссипацией энергии. Как всякое неравновесное явление релаксация не определяется одними только термодинамическими характеристиками (например, давлением, температурой), а существенно зависит от микроскопических характеристик, в частности, от параметров, характеризующих взаимодействие между частицами. Установление равновесия обычно происходит в два этапа. На первом этапе равновесие устанавливается лишь в отдельных микрообъемах воды или раствора. На втором этапе происходят медленные процессы релаксации, в результате которых физико-химические параметры достигают стационарных значений, определяемых условиями равновесия с окружающей средой. Медленные процессы связаны с очень большим числом последовательных соударений частиц между собой. Их время релаксации пропорционально размерам системы (объему электрохимически активированной воды). К медленным процессам релаксации относятся такие явления, как вязкость, диффузия, теплопроводность, электропроводность, каталитическая активность, окислительно-восстановительное равновесие, рН, поверхностное натяжение и т.д. Характер протекания быстрого процесса релаксации определяется микроскопическими деталями взаимодействия между частицами. Специфика взаимодействия может привести к тому, что процесс установления равновесия по какому-либо микроскопическому параметру будет сильно замедлен по сравнению с такими же процессами для других параметров. Скорость релаксации определяется временем, за которое измеряемая характеристика системы изменяется в е раз по сравнению с начальным значением.

Скорость и величина релаксационных изменений какого-либо параметра обычно тем выше, чем эффективнее собственно процесс электрохимической активации, т.е. чем меньше времени затрачено на электрохимическое воздействие, чем меньше энергии израсходовано на выделение тепла, чем больше, соответственно, энергии затрачено на физико-химические преобразования воды, чем большее количество микрообъемов воды в процессе электрохимического воздействия соприкоснулись с двойным электрическим слоем (ДЭС) электрода, в котором напряженность электрического поля достигает нескольких миллионов вольт на сантиметр, чем выше степень униполярности воздействия, т.е. чем меньше интенсивность проникновения в электродное пространство электрохимически активных частиц из электродного пространства противоположного по знаку заряда электрода.

Пример 2. Инверсия сахарного сиропа в глюкозофруктозный сироп. В рассматриваемом примере использовалась одна электрохимическая модульная ячейка №5 с охлаждаемым анодом (см. таблицу 2), соотношение физических поверхностей анода к катоду (Saf:Scf) составляло 1,02.

Инвертирование сахарного сиропа в глюкозофруктозный осуществляют с целью экономии 20-30% сахара, используемого в кондитерской промышленности, а также в производстве прохладительных напитков, соков, мороженого. Продукты, содержащие вместо сахарного сиропа глюкозофруктозный, оказывают благоприятное влияние на здоровье людей, страдающих диабетом, а кроме того, обладают более длительными сроками хранения без потери свежести. Одним из распространенных способов инвертирования является подкисление сахарного сиропа какой-либо неорганической кислотой, например соляной, до рН 2,0-2,5 с последующим нагревом и выдержкой при повышенной температуре. Реакция инверсии сахарозы бимолекулярная, в ней участвует одна молекула сахара и одна молекула воды. В водных растворах сахарозы количество воды в процессе этой реакции мало изменяется, т.к. лишь незначительная ее часть вступает в реакцию. В ходе реакции инверсии, которая протекает при повышенной температуре (около 75°С) в течение 30-40 минут, количество сахарозы уменьшается в результате необратимого превращения ее в глюкозу и фруктозу. После окончания реакции в сироп добавляют нейтрализующий агент, например гидроксид натрия, доводя его рН до значений, близких к нейтральным. Затем сироп подвергают фильтрованию для удаления коллоидных взвесей, однако удалить соль, образовавшуюся в результате применения химических агентов, не представляется возможным. Электрохимический метод регулирования рН позволяет производить инверсию сахарного сиропа без применения химических реагентов.

Процесс осуществляли следующим образом.

Сахарный сироп концентрацией 67% подавали из емкости объемом 5 литров с помощью перистальтического насоса в анодную камеру ячейки со скоростью 1,0 л/ч. Через катодную камеру ячейки, включенную в циркуляционный контур, состоящий из емкости объемом 1 литр с таким же сиропом и другого перистальтического насоса, прокачивали в режиме прямотока сахарный сироп со скоростью 1,0 литр в час. Анод ячейки охлаждали проточной водопроводной водой, протекающей со скоростью 1,0 литр в час. Через ячейку пропускали ток силой 0,4 ампера при напряжении 100 вольт. В анодной камере ячейки при помощи стабилизатора давления, установленного на линии выхода сиропа из анодной камеры, создавали избыточное давление 0,5 кгс/см2 в сравнении с давлением в катодной камере. При данном перепаде давления, как показали эксперименты, ионы гидроксила из катодной камеры не могли поступать в анодную камеру, снижая эффективность процесса электрохимического воздействия. Измеряли рН сиропа на входе и выходе в анодную камеру. Значения рН были соответственно 7,2 и 2,3. Сироп, полученный после анодной обработки, подогревали в емкости при температуре 75°С в течение 20, 30 и 40 минут. Затем после охлаждения полученный сироп с низким значением рН пропускали через катодную камеру ячейки перистальтическим насосом со скоростью 0,7 л/ч. Анодная камера ячейки при этом была включена в циркуляционный контур, состоящий из емкости объемом 1 литр с сиропом, ранее подвергнутым катодной обработке, и другого перистальтического насоса, который прокачивал вспомогательный объем сиропа в режиме прямотока со скоростью 1,0 л/ч. При катодной обработке основного объема сиропа перепад давления между электродными камерами поддерживался на уровне 0,6 кгс/см2 с помощью стабилизатора давления на выходе катодной камеры. Значение рН полученного инвертного раствора после катодной обработки составляло 5,6, что соответствует требованиям промышленного технологического процесса. Степень инверсии сахара в зависимости от времени выдержки при повышенной температуре (20, 30 и 40 минут) составила 30, 55 и 80% соответственно.

При использовании ячейки с соотношением площади физической поверхности анода к площади физической поверхности катода менее единицы, а именно 0,57, рН сиропа после выхода из анодной камеры был равен 3,5. Степень инверсии сахара при этом в зависимости от времени выдержки при повышенной температуре (20, 30 и 40 минут) составила 15, 30 и 50% соответственно.

Пример 3. Раскисление молока. Для применения в данной технологии была использована электрохимическая модульная ячейка №4 (см. табл.2)

Одним из основных факторов, вызывающих быстрое изменение свойств и сенсорного качества молока является его кислотность. Кислотность молока обусловлена ионами водорода, образующимися в результате электролитической диссоциации содержащихся в молоке кислот и кислых солей. Ионы водорода обладают большой активностью, разрушая казеин-кальций-фосфатный комплекс, выделяют казеин, створаживают молоко и влияют на его солевую составляющую. С повышением кислотности постепенно изменяются свойства молока, как продукта питания, так и сырья для переработки. При количественном учете кислотность молока принято выражать в градусах Тернера (°Т). Кислотность свежевыдоенного молока в среднем составляет 16-18°Т. Значение рН такого молока лежит в пределах 6,3-6,8. С размножением в молоке молочнокислых бактерий появляется молочная кислота, которая постепенно отнимает кальций от казеина, величина рН молока снижается и коллоидная система казеинового комплекса становится менее устойчивой. Молоко с кислотностью выше 22°Т кипячения, как правило, не выдерживает и свертывается. В производственных условиях такое молоко может использоваться лишь для приготовления творога. Раскисление молока - это процесс нормализации (уменьшения) его кислотности. Изменить кислотность молока возможно путем ввода щелочного реагента, например питьевой соды. Однако метод химического регулирования кислотности молока неизбежно приводит к увеличению его минерализации и, как следствие, снижению устойчивости при кипячении и утрате вкусовых показателей качества. Электрохимическим путем возможно изменить кислотность молока, не прибегая к химическим реагентам. Принципиальная схема, поясняющая выполненные исследования, приведена на фиг.12.

Объектом исследования служило свежее и пастеризованное коровье молоко с массовой долей жира 3,2%, имеющее различную величину кислотности: 28 и 32°Т.

Молоко из емкости объемом 5 литров подавали в катодную камеру ячейки со скоростью 5 л/ч. Через анодную камеры ячейки в режиме противотока осуществляли проток водопроводной питьевой воды со скоростью 7 литров в час. В катодной камере создавали повышенное давление (0,7 кгс/см2) в сравнении с давлением в анодной камере, равным атмосферному, при помощи стабилизатора давления, установленного на выходе катодной камеры. Через ячейку пропускали ток силой 2,8 А при напряжении 25 вольт. При таком режиме работы происходило снижение кислотности молока от 28 до 16°Т и от 32 до 18°Т.

Органолептический анализ раскисленного молока свидетельствовал об устранении пороков сенсорного качества в процессе электрохимической обработки.

Пример 4. Регенерация окисленных жиров. Для применения в данной технологии была использована электрохимическая модульная ячейка №3 (см. табл.2).

Технология регенерации окисленных жиров основана на катодном восстановлении продуктов окисления жира в процессе протока подогретого до 60-70°С жира через катодную камеру электрохимического реактора. При этом через анодную камеру электрохимического реактора протекает обычная питьевая вода, подогретая до такой же температуры, как и жир. Необходимым условием обработки является возможно более полное соприкосновение всех микрообъемов обрабатываемого жира с поверхностью катода, а также повышенное давление в катодной камере в сравнении с давлением в анодной: перепад давления на диафрагме должен быть не менее 0,3-0,5 кгс/см2.

Расплавленный кулинарный жир желтовато-серого цвета с кислотным числом 0,96 мг КОН/г, с резким, неприятным запахом и прогорклым вкусом, имеющий температуру 65°С, подавали из емкости объемом 10 литров перистальтическим насосом на вход в катодную камеру вертикально установленной ячейки со скоростью 3 л/ч. На вход анодной камеры также в нижней части ячейки в режиме прямотока подавали горячую водопроводную воду с температурой около 70°С со скоростью 4 л/ч.

При помощи стабилизатора давления, установленного на выходе катодной камеры, поддерживали перепад давления на диафрагме 0,9 кгс/см2.

Анализ жира после катодной обработки показал, что его кислотное число снизилось до 0,35 мг КОН/г. Обработанный жир имел светло-желтый цвет, чистый вкус, не обладал запахом, а стабильность его при хранении достигала 3 месяцев при комнатной температуре. Таким образом, было установлено, что катодная обработка жира позволила полностью восстановить утраченные свойства и снизить его способность к окислению при хранении.

Пример 5. Синтез пероксокарбонатного дезинфицирующего раствора. Электрохимическая ячейка №5 (см. табл.2) была использована для получения пероксокарбонатного раствора.

В ячейке коаксиально установлены цилиндрические трубчатые электроды с разделяющей их керамической диафрагмой толщиной 0,7 мм. Состав керамики: оксид алюминия - 80%, модифицированный диоксид циркония - 15%. Модифицированный диоксид циркония содержит 5,0% оксида иттрия. В качестве электродов использовались титан с покрытием из оксида иридия (анод) и титан с пироуглеродным покрытием (катод). Длина рабочей камеры ячейки - 185 мм, объем катодной электродной камеры составляют 10 мл, анодной электродной камеры - 7 мл.

Экспериментальная установка работает следующим образом. Пресная вода со скоростью 3 литра в час поступает на вход катодной камеры, выход которой направлен в дренаж. На вход анодной камеры противотоком с помощью дозировочного насоса со скоростью 1 л/ч подается исходный раствор карбоната щелочного металла концентрацией 0,5 г/л. На выходе анодной камеры установлен регулятор давления, который позволяет поддерживать перепад давления на диафрагме величиной 0,2 кгс/см2. Через ячейку протекает стабилизированный ток силой 2 А, при этом напряжение на электродах находится в пределах 25-30 вольт. На катоде протекает реакция восстановления воды:

2Н2O+2е→Н2+2OН-.

По мере продвижения воды в катодной камере концентрация гидроксида натрия в ней увеличивается в результате электромиграции ионов натрия из анодной камеры через диафрагму в катодную камеру.

В анодной камере на начальном этапе протока раствора карбоната натрия имеют место реакции образования пероксокарбонатов натрия в соответствии с суммарными электрохимическими реакциями:

2Nа2СО3+10Н2O→2HOC(O)OOC(O)ONa+2NaOH+O2+8Н2;

2Na2CO3+6H2O→2HOC(O)OONa+2NaOH+4Н2+CO2;

По мере дальнейшего продвижения карбонатного раствора в анодной камере и снижения рН среды происходит обеднение его ионами натрия и карбонаты превращаются в гидрокарбонаты, которые также подвергаются окислению по следующим суммарным реакциям:

2NаНСО3+2Н2O→HOC(O)OOC(O)ONa+NaOH+2H2+1/2O2;

2NaHCO3+H2O→HOC(O)OONa+NaOH+H2+CO2.

При дальнейшем снижении рН в анодной камере и приближении его к рН 7 следующим этапом анодного окисления растворов пероксокарбонатов натрия является превращение пероксокарбонатных солей в соответствующие кислоты - надугольную (НОС(O)ООС(O)ОН) и мононадугольную (НОС(О)ООН):

HOC(O)OOC(O)ONa+H2O→HOC(O)OOC(O)OH+NaOH;

HOC(O)OONa+H2O→НОС(O)ООН+NaOH.

Получаемый раствор - анолит «Перокс» обладает следующими характеристиками: содержание мононадугольной и надугольной кислот - от 20 до 50 мг/л, окислительно-восстановительный потенциал - в пределах от +500 до +800 мВ относительно хлорсеребряного электрода сравнения.

Пример 6. Синтез низкоминерализованного дезинфицирующего раствора (нейтрального анолита АН) с высоким удельным содержанием хлоркислородных и гидропероксидных оксидантов. Электрохимическая ячейка №5 (см. табл.2) по изобретению использовалась для синтеза низкоминерализованного раствора с высоким удельным содержанием оксидантов.

В анодную камеру ячейки подавали питьевую воду со скоростью 3 л/ч. Общая минерализация воды составляла 0,15 г/л. Установленный на выходе анодной камеры стабилизатор давления обеспечивал постоянное давление в анодной камере, равное 1,2 кгс/см2. Вход и выход катодной камеры были соединены гибкими шлангами с циркуляционной емкостью объемом 0,2 литра, заполненной также питьевой водой и размещенной по уровню на 10 сантиметров выше вертикально установленной ячейки. При подаче напряжения на ячейку 40 вольт от стабилизированного по току источника постоянного тока сила тока, постепенно увеличиваясь от начального значения 0,8 А, достигала значения 3 А. При этом в катодной камере ячейки происходила циркуляция католита за счет газлифта, работающего за счет выделяющегося водорода. Содержание оксидантов в воде, полученной в результате анодной обработки в ячейке, измеренное титриметрическим способом, составляло 50 мг/л.

При использовании ячейки №5 с величиной отношения физической площади анода к физической площади катода, равной 0,63, содержание оксидантов в воде, полученной в результате анодной обработки в ячейке, измеренное титриметрическим способом, составляло 24 мг/л.

Пример 7. Очистка воды от анионактивных поверхностно-активных веществ (АПАВ). Электрохимическая ячейка №3 (см. табл.2) с охлаждаемым анодом была использована для удаления из воды анионоактивных поверхностно-активных веществ (АПАВ). Через анодную камеру ячейки при помощи перистальтического насоса со скоростью 12 литров в час прокачивали в режиме циркуляции очищаемую воду, объем которой в емкости равнялся 9 литрам. Через катодную камеру ячейки с помощью перистальтического насоса также в режиме циркуляции со скоростью 15 л/ч прокачивали вспомогательный раствор электролита, объем которого в емкости составлял 1 литр. Через полость анода осуществляли проток охлаждающей воды со скоростью 5 литров в час.

После установления режима циркуляции на электроды ячейки подавали постоянное напряжение от стабилизированного источника питания.

Циркулирующий анолит периодически анализировали на содержание анионоактивных поверхностно-активных веществ (АПАВ) спектрофотометрическим методом с использованием метиленовой сини. По результатам анализов рассчитывали значения степени удаления АПАВ из раствора, удельное количество электричества (Qe) и удельный расход электроэнергии (We) для удаления (разложения) 1 грамма АПАВ по формулам:

Qe=I×т/m; We=U×I×т/m, где m - масса разложившегося вещества, г; I - сила тока, A; U - напряжение, В; т - время процесса, час.

В процессе эксперимента поддерживали постоянные уровни растворов в емкостях циркулирующей очищаемой воды и католита за счет изменения скорости циркуляции растворов и при помощи стабилизаторов давления на выходе из электродных камер.

В качестве очищаемой воды (анолита) использовали модельный раствор, который готовили путем внесения в водопроводную воду р. Москвы синтетического моющего средства «Лотос-автомат» до достижения концентрации АПАВ 50 мг/л и хлорида натрия в количестве 1,5 г/л. В качестве католита использовали 1,0 моль/л раствор гидроксида натрия. В течение всего процесса поддерживали значение рН в циркулирующем анолите на уровне 6-8 за счет добавления 6 М раствора гидроксида натрия. Эксперимент проводили при постоянной силе тока, равной 16 А, напряжение на электродах составляло 9,0-9,5 В. Результаты удаления АПАВ из модельного раствора приведены в таблице 3.

Представленные в таблице результаты показывают, что за 11 часов удается практически полностью удалить АПАВ из 9 литров модельного раствора. Значения удельного количества электричества (Qe) и удельного расхода электроэнергии (We) для удаления 1 грамма АПАВ по мере снижения концентрации АПАВ непрерывно увеличиваются и составляют соответственно 244 А×час/г и 2321 Вт×час/г - в начале процесса и 1470 А×час/г и 13960 Вт×час/г - в конце процесса.

Таким образом, проведенные эксперименты показали принципиальную возможность использования электрохимического способа для удаления АПАВ из растворов. Близкие к указанным результаты были получены также на блоке из 8 ячеек №5 (см. табл.2), аноды которых не охлаждались в процессе работы и сила тока через каждую из которых была 2 А.

Пример 8. Очистка воды от нитратов. Электрохимическая ячейка №2 (см. табл.2) по изобретению была использована для очистки воды от нитратов.

Испытания проводили на лабораторной установке, состоящей из одной ячейки, источника постоянного тока, позволяющего регулировать и поддерживать напряжение и силу тока в диапазоне 0-30 вольт и 0-3 ампера соответственно, перистальтического насоса и емкостей для циркуляции анолита и католита.

Методика испытаний заключалась в следующем: обрабатываемую воду, содержащую растворенные нитраты, при помощи насоса прокачивали в режиме циркуляции вначале через катодную камеру ячейки, а затем через анодную камеру в режиме противотока. Циркулирующую воду периодически анализировали на содержание аммиака спектрофотометрическим методом с использованием реактива Несслера. В качестве очищаемой воды использовали модельный раствор, приготовленный путем добавления в водопроводную воду раствора сульфата аммония до достижения концентрации ионов аммония 145-185 мг/л, рН 7,6-7,8. В ряде случаев в раствор вносили хлористый натрий в количестве 1-3 г/л. По результатам анализов рассчитывали степень удаления аммиака из воды, удельное количество электричества (Qe) и удельный расход электроэнергии (We) для удаления (разложения) 1 грамма аммиака, а также значение выхода по току (ВПТ) по формулам: Qe=I×т/m; We=U×I×т/m; ВПТ=m×F/(I×т×Э)×100%, где m - масса разложившегося вещества, г; I - сила тока, A; U - напряжение, В; т - время процесса, час; F - постоянная Фарадея (F=26,8 А×час); Э - электрохимический эквивалент (Э для аммиака равен 5,7 г).

Химические процессы очистки воды от нитратов состоят в следующем. В электрохимической ячейке протекает суммарная реакция разложения хлорида натрия с выделением молекулярного хлора в анодной камере и образованием гидроксида натрия в катодной камере:

2NaCl+2Н2O-2е→2NaOH+H2+Cl2

Суммарная реакция удаления аммиака в анодной камере описывается уравнением:

2NН3+3Cl2+6NaOH=N2+6Н2O+6NaCl,

из которого следует, что при разрушении аммиака химически или электрохимически полученным газообразным хлором количество образующихся хлорид-ионов будет одно и то же - 3 г-ион хлорида на 1 моль аммиака или 6,3 г хлорид-ионов на 1 г аммиака.

Преимуществом электрохимической обработки аммиаксодержащих растворов, особенно с высокой концентрацией аммиака, является возможность полного разрушения аммиака при внесении относительно небольших количеств хлорид-ионов (1-2 г/л), которые практически являются переносчиками электронов и сами в процессе реакции не расходуются.

Эксперимент проводили при одновременной циркуляции очищаемого раствора через катодную, а затем через анодную камеры. Объем раствора - 3,8 л. Скорость циркуляции раствора - 30 л/ч. В процессе эксперимента поддерживали постоянную силу тока - 2,5 А, при этом напряжение на ячейке составляло 20-22 В. Значение рН раствора поддерживали в диапазоне 6-8. Полученные результаты приведены в таблице 4.

Представленные в таблице результаты показывают, что за 5 часов проведения процесса из раствора удаляется только 26% аммиака, при этом наблюдается высокий расход электроэнергии на разложение аммиака, а значение ВПТ не превышает 7,5%, что связано с низкой эффективностью окисления аммиака анодными продуктами электролиза (атомарный и газообразный кислород, перекись водорода и др). В связи с этим все дальнейшие эксперименты проводили после добавления в очищаемый раствор хлорида натрия.

Следующий эксперимент проводили аналогично предыдущему, с тем отличием, что в исходный раствор вносили хлорид натрия в количестве 1 г/л. Объем раствора - 3,8 л. Скорость циркуляции раствора - 30 л/час. В процессе эксперимента поддерживали постоянную силу тока - 3,0 А, при этом напряжение на ячейке составляло около 10 В. Значение рН раствора поддерживали в диапазоне 6-8. Полученные результаты приведены в таблице 5.

Дальнейшие исследования проводили аналогично, с тем отличием, что в исходный раствор вносили хлорид натрия в количестве 3 г/л. Объем раствора - 3,8 л. Скорость циркуляции раствора - 30 л/час. В процессе эксперимента поддерживали постоянную силу тока - 3,0 А, при этом напряжение на ячейке составляло около 7 В. Значение рН раствора поддерживали в диапазоне 6-8. Полученные результаты приведены в таблице 6.

Представленные в таблицах результаты показывают, что внесение хлорида натрия в раствор в количестве 1-3 г/л позволяет за 4-7 часов полностью удалить аммиак за счет его окисления продуктами анодного окисления хлорид-ионов (газообразный хлор, гипохлорит-ион и др.).

Таким образом, проведенные эксперименты показали, что для эффективного удаления аммиака из растворов путем его электрохимического окисления с использованием проточной модульной электрохимической ячейки необходимо добавлять в обрабатываемый раствор хлорид натрия в количестве 1-3 г/л, а процесс проводить при одновременной циркуляции раствора через катодную и анодную камеры.

Пример 9. Получение серной кислоты, водорода и гидроксида натрия из раствора сульфата натрия. Указанный способ был реализован с использованием ячейки №1 (см. табл.2 и фиг.8d). Принципиальная схема реализации способа изображена на фиг.13. В анодную камеру ячейки дозированно со скоростью 0,25 л/ч подавали раствор сульфата натрия концентрацией 100 г/л. В катодную камеру вводили пресную воду со скоростью 0,6 л/ч. Давление в анодной камере превышало давление в катодной камере на 0,4 кгс/см2. Под действием электрического тока силой от 25 до 35 А, протекающего через ячейку, ионы натрия из анодной камеры мигрируют в катодную камеру, образуя гидроксид натрия. Суммарную электрохимическую реакцию описывает следующее уравнение:

Na2SO4+4Н2O→2NaOH+H2SO4+2Н2+O2

Оптимизация режима работы ячейки по силе тока, скорости подачи раствора сульфата натрия в анодную камеру и воды в катодную камеру позволяет достигнуть выхода по току 95-97% по серной кислоте, что демонстрирует высокую эффективность технической электрохимической системы, т.е. используемой в процессе модульной ячейки.

Пример 10. Получение хлора, водорода и гидроксида натрия из раствора хлорида щелочного металла. В примере использовалась ячейка №1 (см. табл.2 и фиг.8с), анод и катод которой установлены с межэлектродным расстоянием - IED=10 мм. Диафрагма была изготовлена из керамики состава: оксид циркония - 70%, оксид алюминия - 27% и оксид иттрия - 3%. На поверхность титанового анода было нанесено покрытие ОРТА, патрубки входа и выхода анодной камеры были изготовлены из титана марки ВТ1-00, уплотнения диафрагмы были выполнены из фторопласта марки Ф4.

Схема работы электрохимической модульной ячейки в данной технологии приведена на фиг.6 и характеризует принципиально новый технологический процесс - ионселективный электролиз с диафрагмой, обеспечивающий полное разделение исходного солевого раствора с концентрацией от 180 до 250 г/л в модульных электрохимических ячейках за один цикл обработки (без возврата на регенерацию анолита, без вымораживания соли из католита и без возврата соли в процесс, без добавки кислоты в анодный контур, без высококачественной очистки солевого раствора) на влажную смесь газообразных оксидантов (хлор, диоксид хлора, озон) и раствор гидроксида натрия концентрацией 150-170 г/л при степени конверсии соли от 98 до 99,5% и затратах электроэнергии в пределах 2-3 кВт×ч на килограмм газообразной смеси оксидантов. Эти показатели являются весьма близкими к теоретически возможным, поэтому процесс ионселективного электролиза с диафрагмой раствора хлорида натрия не имеют конкурентов среди известных электрохимических систем и технологий.

В электрохимической ячейке основной является реакция выделения молекулярного хлора в анодной камере и образования гидроксида натрия в катодной камере:

NaCl+Н2O-е→NaOH+0,5Н2+0,5Cl2

Одновременно, с меньшим выходом по току, протекают реакции синтеза диоксида хлора непосредственно из солевого раствора, а также из соляной кислоты, которая образуется при растворении молекулярного хлора в прианодной среде (Cl2+Н2O↔HClO+HCl):

2NaCl+6Н2O-10е→2СlO2+2NaOH+5Н2; HCl+2H2O-5е→ClO2+5Н+.

Кроме того, в анодной камере происходит образование озона за счет прямого разложения воды и за счет окисления выделяющегося кислорода:

3Н2O-6е→О3+6H+; 2Н2O-4е→4H++O2; ⇒ O2+Н20-2е→О3+2Н+.

С малым выходом по току протекают реакции образования соединений активного кислорода:

Н2O-2е→2Н++О•; H2O-е→НО•+H+; 2Н2O-3е→HO2+3H+.

Процесс ионселективного электролиза осуществляли следующим образом. В анодную камеру дозированно вводили раствор хлорида натрия концентрацией 200 г/л со скоростью 0,3 л/ч. Давление в анодной камере поддерживали равным 1,1 кгс/см2 за счет стабилизатора давления на выходе анодной камеры (на фиг.6 не показан). После заполнения фильтратом из анодной камеры катодной камеры, давление в которой равнялось атмосферному, подавали на электроды ячейки напряжение от источника постоянного тока, равное 3,2 В. При этом через ячейку протекал ток силой 30 А. Производительность исследуемой электрохимической системы составляла приблизительно 40 г оксидантов в час в эквиваленте хлора, что по удельным показателям превосходит промышленные хлорные электролизеры.

Пример 11. Получение электрохимически активированного католита пресной воды в технологии приготовления обогащенной азотными удобрениями воды орошения для растений. Для получения электрохимически активированного католита пресной воды использовалась ячейка №5 (см. табл.2 и фиг.8b). Идеологическая основа рассматриваемого технологического процесса заложена трудами Юстуса Либиха, создателя теории минерального питания растений, который почти два века назад показал, что дождевая вода содержит азотные удобрения природного происхождения, поглощенные водой из атмосферы. В атмосферной воде концентрация этих удобрений составляет всего доли миллиграмма в литре. Но при столь малом содержании их дождевая вода оказывает на рост растений такой эффект, который нельзя получить при поливе водой из земных источников, даже когда ее более чем достаточно.

Обычной поливной воде из земных источников целесообразно придавать свойства дождевой. «Искусственную дождевую воду» можно приготовить, возвратив поливной воде те удобрения и в тех же количествах, которые были отняты почвой у атмосферной воды при ее просачивании через землю.

Отсюда следует и частный вывод: применять концентрированные жидкие удобрения так, как это делается сейчас, не только нерационально, но в ряде случаев и вредно. В частности, аммиачная вода попадает в почву, имея концентрацию в 25000-50000 раз большую, чем в дождевой воде, и, естественно, убивает все живое.

Азотные удобрения являются жизненно важными для нормального роста и развития растений.

Однако существующие технологии получения и применения азотных удобрений являются экологически опасными. Принципиально невозможно на основе существующих технологий создать экологически чистое производство азотных удобрений, так как они основаны на традиционных подходах: синтез удобрений с обязательным образованием отходов производства; нейтрализация отходов производства (окислов азота, кислотных сточных вод); внесение удобрений в почву (при этом возрастает неизбежно ее минерализация); удаление излишних солей из почвы промыванием ее дренажными водами. Эти подходы заложены в известные производственные процессы получения азотных удобрений, в частности, натриевой и кальциевой селитры.

Для их реализации используются аппараты специфического назначения: инверторы, абсорберы, десорберы, теплообменники, холодильники, фильтры, отстойники, пароперегреватели, конденсаторы, выпарные аппараты, кристаллизаторы, сушильные барабаны и другое оборудование. Применяются химические реагенты: каустическая сода, кальцинированная сода, поваренная соль, гидроксиды кальция, магния, серная и азотная кислоты и др. Используется электроэнергия, пар, горячая вода.

Вследствие этого процесс производства нитратных удобрений сопровождается поступлением в окружающую среду загрязняющих веществ.

Независимо от технического уровня такого производства, оно неизбежно загрязняет окружающую среду и ухудшает экологическую обстановку. Для получения 1 тонны натриевой селитры в настоящее время расходуют 0,455 т азотной кислоты, 0,03 т соды, 2,5 т пара (8 атм), 65 м3 чистой воды, 120 кВт·ч электроэнергии. В качестве отходов получают (на 1 т натриевой селитры) 0,38 т окислов азота.

Электрохимические технологии, реализуемые в модульных электрохимических ячейках, позволяют создать экологически чистый процесс получения азотных удобрений. Натриевая, кальциевая, магниевая и калиевая селитра синтезируются непосредственно из солей (хлоридов, сульфатов, карбонатов), естественным образом растворенных в поливной воде.

Воду предварительно подвергают электрохимической катодной обработке в электрохимическом реакторе, а затем вводят в нее азотную кислоту в концентрации, обеспечивающей показатель щелочности воды в пределах 6,5-7,5 (в зависимости от состава почвы).