Изобретение относится к области строительства и предназначено для производства бетонной смеси и строительных растворов.

Известен способ приготовления бетонной смеси [Патент RU № 2249503, заявл. 27.06.2007], который включает выдачу компонентов смеси из расходных бункеров через дозаторы в смеситель с последующей разгрузкой замеса. Заданную температуру бетонной смеси поддерживают регулированием температуры отдозированного жидкого компонента, систему нагрева-охлаждения которого размещают на участке от бойлерной до смесителя.

Недостатком известного способа является наличие смесителя, что значительно сокращает производительность и повышает энергоемкость приготовления бетонной смеси, а также не указана последовательность загрузки компонентов бетонной смеси в смеситель и их количественное соотношение.

Известен способ изготовления особо прочного цементного бетона и технологическая линия для его осуществления [Патент RU № 2106327, заявл. 04.03.1997], включающий приготовление бетонной смеси из мелкого и крупного заполнителей, высокопрочного цемента, суперпластификатора и воды затворения, укладку бетонной смеси, ее уплотнение и твердение с выдержкой температурных и временных режимов, при этом заполнители предварительно подготавливают с удалением слабых зерен, посторонних примесей и с разделением на фракции, при этом в качестве мелкого заполнителя используют песок с показателем дробимости 5-30%, а в качестве крупного заполнителя - щебень фракции 5-10 мм и, или 10-20 мм в соотношении 30-50% и 50-70% соответственно с показателем дробимости 4-8% при объемном соотношении цемента, песка и щебня Vц:Vп:Vщ=1,00: (1,00-1,45):(2,00-3,00). Технологическая линия для изготовления особо прочного цементного бетона, содержащая установленные по ходу технологического процесса дробильные установки для мелкого и крупного заполнителей, дозаторы для компонентов бетонной смеси, смеситель с принудительным перемешиванием, средства транспортировки компонентов бетонной смеси, а также бетонной смеси и укладки ее в конструкции с возможностью выдерживания в заданном режиме, при этом дробильные установки выполнены в виде двух устройств для сухого обогащения мелкого и крупного заполнителей и разделения их на фракции, которые установлены перед дозаторами для компонентов бетонной смеси и соединены с ними транспортерами.

Недостатком известного способа и технологической линии для его осуществления является наличие смесителя, дробильных установок, что снижает производительность и повышает энергоемкость технологического процесса.

Известен способ приготовления бетонной смеси в самоходной смесительной установке - автобетоносмесителе [АС № 421520, опубл. 30.03.1974], включающий загрузку в смесительный барабан установки отдозированных порций заполнителей и воды и перемешивание. Из отдельной емкости за 5-10 минут до въезда на строительный объект в смесительный барабан подают вяжущее при помощи сжатого воздуха и производят перемешивание.

Недостатком известного способа приготовления является его низкая производительность, потери времени на подачу вяжущего материала, а также низкое качество бетонной смеси.

Известен способ приготовления бетонной смеси во время транспортирования автобетоносмесителя [АС № 1405994, заявл. 12.08.1986] путем ее перемещения в смесительном барабане, при этом на поворотах автобетоносмесителя бетонной смеси придают перемещение в сторону, противоположную направлению его поворота, причем частоту вращения смесительного барабана задают с учетом радиуса поворота автобетоносмесителя и скорости его движения.

Недостатком способа является сложность механизма управления процессом включения, переключения и выключения смесительного барабана во время движения автобетоносмесителя, а также воздействие инерционных нагрузок на исполнительные органы смесительного барабана, которые выйдут из строя значительно раньше их эксплуатационного ресурса, а также способ не раскрывает последовательность загрузки компонентов смеси в смесительный барабан и их количественное соотношение, что в конечном итоге отрицательно сказывается на качестве приготавливаемой смеси.

Наиболее близким к заявленному способу относится способ приготовления бетонной и растворной смеси литой консистенции для гражданского, промышленного и дорожного строительства в смесительной установке самоходной, или прицепной, или установленной на месте производства работ [Патент RU № 2272014, заявл. 18.10.2004], включающий последовательную загрузку компонентов смеси в емкость указанной смесительной установки, снабженной лопастной мешалкой, реверсивно вращающейся относительно продольно или вертикально расположенной оси, причем при загрузке каждого компонента производят перемешивание вращением указанной мешалки в одну сторону, а затем в другую, со скоростью, обратно пропорциональной вязкости перемешиваемой смеси, при этом время вращения в одну сторону равно времени вращения в другую сторону. Причем в емкость смесительной установки сначала загружают твердые компоненты смеси, а затем жидкие или наоборот, при этом компоненты предварительно нагревают и загружают в предварительно нагретую емкость смесительной установки.

Недостатком известного способа является высокие энергозатраты на прогрев всех компонентов смеси, при высокой частоте переключения направления вращения емкости неизбежно воздействие больших инерционных нагрузок на исполнительные органы смесительной установки, а также способ не раскрывает четкой последовательности загрузки компонентов смеси в смесительный барабан и их количественное соотношение, что в конечном итоге отрицательно сказывается на качестве приготавливаемой смеси.

Известно устройство для смешения сыпучих материалов [Патент RU № 2135052, заявл. 30.06.1998], узел которого выполнен в виде размещенной в кожухе плиты, кинематически связанной с механизмом вертикального перемещения, а на плите закреплены кронштейны с роликами, последовательно взаимодействующими с установленными на ленте транспортера поперечными упругими ребрами. Ролики установлены с равномерно увеличивающимся шагом, причем суммарный прирост шага роликов меньше шага ребер ленты транспортера.

Недостатком известного устройства является крайне низкое качество смешения материалов по причине отсутствия их объемного перемещения относительно друг друга, такая конструкция пригодна для предварительного смешения компонентов бетонной смеси.

Известна поточная линия приготовления строительного раствора [Патент RU № 2189902, заявл. 20.06.2000], которая содержит бункеры с дозаторами для подачи заполнителя и вяжущего, две растворомешалки, реверсивный шнек, подключенную к водопроводной линии емкость для подачи воды, дробилку и грохот для предварительного измельчения и фракционирования исходной горной породы и бункер готового продукта. Она снабжена баком для водонасыщения заполнителя и отстойником. Между дробилкой и грохотом установлены две шаровые мельницы с реверсивным шнеком.

Недостатком известной технологической линии является наличие растворомешалок, дробилок, шаровых мельниц, что сокращает производительность и резко увеличивает энергоемкость производства строительного раствора.

Известен мини-завод по производству сухих строительных смесей [Полезная модель RU № 12069, заявл. 23.03.1999], содержащий расходные емкости компонентов сухой строительной смеси, средства дозирования и подачи этих компонентов в смеситель, смесительное устройство, емкость для готовой продукции, при этом этот завод выполнен в виде блочной конструкции, включающей расходно-дозировочный блок вяжущих материалов, смесительный и блок выдачи готовой смеси, причем в расходно-дозировочном блоке инертного материала установлены в технологической последовательности расходный бункер, транспортирующее устройство конвейерного типа, сушильный барабан, вибросито, бункер сухого инертного материала, оснащенный заслонкой, обеспечивающей выдачу определенной порции материала за определенное время, средство транспортирования сухого инертного материала в смеситель, выполненное в виде скипового подъемника, в расходно-дозировочном блоке вяжущих материалов установлены, по меньшей мере, два бункера-дозатора, смонтированные над смесителем и связанные с ним патрубками и трубопроводом со складом вяжущих материалов.

Недостатком известного мини-завода является наличие смесителя, смесительного устройства, емкости для готовой продукции, что снижает производительность и требует соблюдения специальных условий для хранения сухих строительных смесей в такой емкости.

Известна установка для приготовления бетонной смеси [АС № 406754, заявл. 07.04.1971], включающая каркас, на котором смонтированы расходные бункеры, соединенные посредством дозаторов и механизма загрузки со смесителями, поворотную воронку с введенными в нее направляющими для подачи заполнителей и трубопроводы для подачи цемента и воды, при этом с целью обеспечения предварительного перемешивания поступающих компонентов в процессе их загрузки в смесители, повышения производительности, качества бетонной смеси и уменьшения пыления, трубопроводы для подачи цемента и воды введены в поворотную воронку, причем на свободном конце трубопровода воды, расположенном в центре и выше концов направляющих для подачи заполнителей и трубопровода цемента, установлен рассекатель, а свободный конец трубопровода цемента расположен ниже свободных концов направляющих для подачи заполнителей.

Недостатком известной установки является наличие смесителей, что сокращает производительность и резко увеличивает энергоемкость производства бетонной смеси, низкое качество предварительного перемешивания компонентов смеси.

Наиболее близким к заявляемой технологической линии для способа приготовления бетонной смеси является модульный завод по производству бетона и строительных растворов [Полезная модель RU № 57668, заявл. 16.05.2006], содержащий расходные бункеры песка, щебня и цемента, расходные емкости для воды и химических добавок, весовые дозаторы, транспортеры, смесительный аппарат, шнековые питатели, компрессор и пульт управления, при этом это оборудование размещено по модульной схеме в отдельных быстросъемных и быстро устанавливаемых блоках коробчатого типа, размещенных на общем фундаментном основании, которые смонтированы в трех уровнях, при этом в нижнем уровне оборудование размещено в трех блоках, один из которых содержит пульт управления, смесительный аппарат и дозаторы цемента, воды, и химических добавок, примыкающий к нему второй блок содержит расходные емкости для химических добавок, компрессор и транспортер-дозатор для загрузки смесительного аппарата песком и щебнем, а в третьем блоке, расположенном напротив второго, размещена котельная установка, оборудование в среднем уровне размещено в трех блоках, один из которых, установленный над блоком, в котором расположены расходные емкости для химических добавок, компрессор и транспортер-дозатор для загрузки смесительного аппарата песком и щебнем, содержит расходные бункеры песка и щебня, а два других блока образуют емкости для цемента, причем один из них установлен над блоком, содержащим пульт управления, смесительный аппарат и дозаторы цемента, воды и химических добавок, а второй, содержащий дополнительно расходную емкость с водой, установлен над блоком с котельной, в верхнем уровне размещены два блока, образующие емкости для цемента и установленные соответственно над блоками с емкостями для цемента второго уровня, при этом емкости для цемента в блоках второго и третьего уровней образуют между собой три расходных бункера цемента, каждый из которых сообщен с дозатором цемента посредством шнековых питателей, а между блоком с котельной установкой и блоком с расходными емкостями для химических добавок, компрессором и транспортером загрузки установлен наклонный транспортер выгрузки готового продукта, нижний конец которого расположен под смесительным аппаратом.

Недостатком известного модульного завода является наличие смесительного аппарата, что значительно сокращает производительность и повышает энергоемкость приготовления бетонной смеси.

Задачей разрабатываемого способа приготовления бетонной смеси является увеличение производительности с помощью технологической линии дозирующей компоненты смеси и осуществляющей последующую их загрузку в смесительный барабан автобетоносмесителя для окончательного приготовления.

Технические результаты, которые могут быть получены при использовании заявляемого изобретения следующие:

для способа приготовления бетонной смеси:

- сокращение времени приготовления;

- увеличение производительности;

- повышение качества бетонной смеси;

- снижение энергоемкости технологического процесса;

- транспортировка бетонной смеси на значительные расстояния для технологической линии:

- простота эксплуатации;

- низкая материалоемкость;

- малые габариты;

- возможность круглогодичного, непрерывного приготовления бетонной смеси;

- удобство обслуживания и ремонта.

Решение указанной задачи и достижение вышеперечисленных результатов стало возможным для способа приготовления бетонной смеси, включающего подачу инертных и вяжущих материалов в расходные бункеры, выдачу этих компонентов через весовые дозаторы непосредственно в смесительный барабан автобетоносмесителя для приготовления смеси во время транспортирования, при этом выдачу инертных материалов осуществляют на ленточный транспортер предварительного смешения инертных материалов с последующей подачей в разгрузочную воронку для загрузки смесительного барабана, при этом вначале в разгрузочную воронку подают 80% воды совместно со 100% суперпластифицирующей, комплексной химической добавкой, затем осуществляют подачу 10-20% инертных материалов в равных долях, затем порционно добавляют 100% вяжущего, затем оставшиеся 80-90% инертных материалов и 20% воды, в процессе загрузки автобетоносмесителя его включают и смешивают все компоненты бетонной смеси непосредственно в смесительном барабане автобетоносмесителя. Приготовление бетонной смеси осуществляют круглогодично с использованием при отрицательных температурах окружающей среды противоморозной добавки, которую подают в смесительный барабан автобетоносмесителя в 100% количестве после загрузки всех компонентов бетонной смеси.

Для технологической линии приготовления бетонной смеси, содержащей технологическое оборудование, включающее ленточный транспортер подачи инертных материалов, расходные бункеры, пневмотранспортер, циклоны, бункер для вяжущего материала, весовые дозаторы подачи инертных и вяжущих материалов, расходные емкости для воды и комплексных химических добавок, компрессор, пульт управления, при этом весовые дозаторы инертных материалов установлены над ленточным транспортером предварительного смешения с последующей подачей этих материалов в разгрузочную воронку для загрузки автобетоносмесителя, технологическое оборудование смонтировано внутри металлокаркаса на трех уровнях, верхний содержит приводной барабан ленточного транспортера подачи инертных материалов, распределительную поворотную воронку, фильтр очистки воздуха, циклоны для вяжущего материала, тельфер, бункеры вяжущего и инертных материалов, радиаторы отопления в среднем уровне расположены весовые дозаторы вяжущего и инертных материалов, трубопроводная магистраль подачи воды, емкость для воды, смеситель-дозатор для приготовления раствора воды с комплексными химическими добавками, дозатор комплексных химических добавок, ленточный транспортер предварительного смешения инертных материалов, радиаторы отопления и пульт управления технологической линией, в нижнем уровне расположена разгрузочная воронка и площадка для подъезда автобетоносмесителя, причем опорой бункеров для вяжущего и инертных материалов служат двутавровые балки, опирающиеся на стойки металлокаркаса, который снаружи облицован стеновыми панелями и оснащен радиаторами отопления на верхнем и среднем уровне по периметру металлокаркаса, при этом разгрузочные окна бункеров и весовых дозаторов вяжущего и инертных материалов оснащены управляющими клапанами и пневмоцилиндрами для открытия и/или закрытия этих окон, а дозаторы установлены на тензодатчики, также технологическая линия оснащена распределительной поворотной воронкой, обеспечивающей равномерность загрузки бункеров инертными материалами, при этом над распределительной поворотной воронкой и приводным барабаном ленточного транспортера подачи инертных материалов установлен тельфер, с возможностью перемещения его за внешнюю границу металлокаркаса и доставки оборудования непосредственно с транспортного средства или поверхности площадки для подъезда.

Изобретательским шагом является создание способа приготовления бетонной смеси, обеспечивающего повышение производительности и позволяющего транспортировать бетонную смесь на значительные расстояние от технологической линии без потери качества смеси, при этом обеспечивается сокращение времени на приготовление бетонной смеси за счет отсутствия бетоносмесителя в технологической линии.

Заявляемый способ приготовления бетонной смеси снижает энергозатраты на перемешивание компонентов бетонной смеси, которые подают в смесительный барабан автобетоносмесителя в строгой последовательности и в определенном количественном соотношении, что вначале позволяет равномерно распределить комплексные химические добавки, затем выполнить очистку горловины смесительного барабана инертными материалами, исключая налипание остальных компонентов бетонной смеси, затем порционная загрузка вяжущего материала позволяет исключить его выбрасывание, налипание и забивание горловины смесительного барабана при его вращении, затем совместная загрузка в равных пропорциях инертных материалов исключает забивание разгрузочной воронки в технологической линии и горловины смесительного барабана автобетоносмесителя влажным песком, затем окончательная порция воды производит очистку и промывку горловины смесительного барабана.

При этом предварительное смешение инертных материалов осуществляют на ленточном транспортере предварительного смешения, добиваясь тем самым более равномерного подготовительного смешения компонентов бетонной смеси и сокращения времени на ее приготовление.

Бетонная смесь, приготовленная заявляемым способом, повышает ее жизнеспособность, удобоукладываемость, подвижность и однородность состава.

Технологическая линия приготовления бетонной смеси с заявляемой совокупностью технологического оборудования позволяет повысить производительность линии, снизить трудозатраты и автоматизировать управление технологическим процессом, при этом линию используют круглогодично и непрерывно в течение смены на протяжении всего года за счет теплоизоляции стеновыми панелями металлокаркаса и наличия радиаторов отопления, что не создает проблем при выгрузке инертных материалов из бункеров в весовые дозаторы, а из них - на ленточный транспортер предварительного смешения при отрицательных температурах окружающей среды. Причем вяжущее и инертные материалы транспортируют к разгрузочной воронке с температурой, равной температуре воздуха внутри металлокаркаса, что создает равные начальные условия для приготовления смеси. Размещение весовых дозаторов инертных материалов над ленточным транспортером предварительного смешения позволяет достичь предварительного равномерного смешения инертных материалов, прежде чем их загрузят в смесительный барабан автобетоносмесителя.

Наличие распределительной поворотной воронки позволяет равномерно загружать инертные материалы в бункеры технологической линии и распределять их по фракциям, используя для этого один ленточный транспортер для подачи этих материалов.

Размещение тельфера на верхнем уровне непосредственно над распределительной поворотной воронкой и приводным барабаном ленточного транспортера подачи инертных материалов позволяет выполнять ремонт и доставлять оборудование непосредственно с транспортного средства, находящегося на площадке для подъезда.

Размещение технологического оборудования внутри теплоизолированного металлокаркаса позволяет осуществлять прогрев бункеров вяжущего и инертных материалов теплым воздухом, исходящим от радиаторов отопления. Такая схема размещения не требует дополнительных встраиваемых устройств и оборудования, осуществляющих прогрев этих материалов непосредственно в бункерах, и значительно снижает энергозатраты. Размещение двутавровых балок непосредственно под бункерами инертных материалов с опиранием их на несущие балки металлокаркаса создают жесткость и устойчивость технологической линии к производственным нагрузкам.

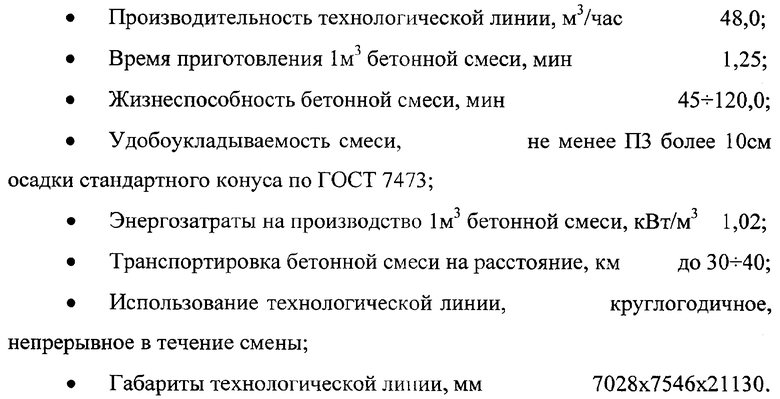

Заявляемое изобретение иллюстрируют следующие чертежи:

Фиг.1. - схема технологической линии, содержащая: пневмотранспортер, циклоны, распределительную поворотную воронку, опору, бункер для песка, бункер для щебня, бункер для вяжущего материала, весовой дозатор вяжущего материала, весовой дозатор щебня, весовой дозатор песка, трубопровод подачи вяжущего материала, ленточный транспортер предварительного смешения, разгрузочную воронку, стеновые панели, двутавровые балки, автобетоносмеситель.

Фиг.2. Схема технологической линии (вид сбоку), содержащая: ленточный транспортер подачи инертных материалов, пневмотранспортер, приводной барабан, распределительную поворотную воронку, опору, циклоны, фильтр очистки воздуха, тельфер, бункер для песка, бункер для щебня, бункер для вяжущего материала, весовой дозатор вяжущего материала, весовой дозатор щебня, разгрузочные окна, дозатор комплексных химических добавок, емкость для воды, смеситель-дозатор для приготовления раствора воды с комплексными химическими добавками, пульт управления технологической линией, ленточный транспортер предварительного смешения, трубопроводную магистраль подачи раствора воды и комплексных химических добавок, трубопровод подачи вяжущего материала, разгрузочную воронку, металлокаркас, стеновые панели, радиаторы отопления, лестничные марши.

Способ приготовления бетонной смеси осуществляют при помощи технологической линии, расположенной на трех уровнях внутри металлокаркаса 1, облицованного снаружи стеновыми панелями 2 и оснащенного внутри радиаторами отопления 3 на верхнем и среднем уровне (фиг.1-2). Верхний уровень включает в себя: радиаторы отопления 3, ленточный транспортер подачи инертных материалов 4, бункеры для инертных материалов - песка 5 и щебня 6, приводной барабан 7, распределительную поворотную воронку 8, опору 9, бункер вяжущего материала 10, пневмотранспортер 11, циклоны 12, фильтр очистки воздуха 13, тельфер 14, двутавровые балки 15 (фиг.1-2). Средний уровень содержит: весовые дозаторы инертных материалов - песка 16 и щебня 17, дозатор вяжущего материала 18, трубопроводную магистраль подачи воды 19, емкость для воды 20, смеситель-дозатор для приготовления раствора воды с комплексными химическими добавками 21, дозатор комплексных химических добавок 22, ленточный транспортер предварительного смешения 23, разгрузочные окна 24, трубопровод подачи вяжущего материала 25, магистраль подачи раствора воды и комплексных химических добавок 26, пульт управления 27 технологической линией (фиг.1-2). Нижний уровень включает разгрузочную воронку 28, площадку (не показана), на которой расположен автобетоносмеситель 29 (фиг.1-2). При этом снаружи металлокаркас 1 оснащен лестничными маршами 30 (фиг.2).

Способ приготовления бетонной смеси осуществляют следующим образом. Производят загрузку инертных материалов в бункеры для песка 5 и щебня 6 с помощью ленточного транспортера подачи инертных материалов 4 через приводной барабан 7 и распределительную поворотную воронку 8 (фиг.1-2). Загружают вяжущие материалы при помощи пневмотранспортера 11, транспортируют через циклоны 12, где они осаждаются и затем попадают в бункер для вяжущего материала 10. Затем из бункеров 5, 6 и 10 определенные порции вяжущего и инертных материалов через разгрузочные окна 24 подают в весовые дозаторы песка 16, щебня 17, вяжущего материала 18 (фиг.1-2). Из дозатора комплексных химических добавок 22 выдают порционно 100% состава суперпластифицирующей комплексной химической добавки, которую подают в смеситель-дозатор для приготовления раствора воды и комплексных химических добавок 21, а из трубопроводной магистрали подачи воды 19 подают 80% воды в смеситель-дозатор приготовления раствора с комплексными химическими добавками 21. Полученный таким образом раствор направляют через магистраль подачи раствора воды и комплексных химических добавок 26 в разгрузочную воронку 28. Затем осуществляют выдачу 10-20% инертных материалов в равных долях песка и щебня, при этом в начале из весового дозатора 16 на ленточный транспортер предварительного смешения 23 порционно дозируют песок. При этом дозировку инертных материалов осуществляют так, что в момент, когда песок транспортируют под весовым дозатором 17, порция щебня падает сверху, предварительно смешиваясь с песком, и перемещаясь в разгрузочную воронку 28, откуда инертные материалы через горловину (не показана) попадают в автобетоносмеситель 29, смесительный барабан (не показан) которого включают до загрузки в него раствора воды и комплексных химических добавок. Затем порционно из весового дозатора вяжущего материала 18 через трубопровод подачи вяжущего материала 25 и разгрузочную воронку 28 этот материал в количестве 100% от состава смеси подают во вращающийся смесительный барабан (не показан) автобетоносмесителя 29 (фиг.1-2). Затем осуществляют выдачу оставшихся 80-90% инертных материалов из весовых дозаторов 16 и 17 на ленточный транспортер предварительного смешения 23 с последующим перемещением материалов через разгрузочную воронку 28 в смесительный барабан (не показан) автобетоносмесителя 29. Затем из трубопроводной магистрали подачи воды 19 через магистраль подачи раствора воды и комплексных химических добавок 26 подают оставшиеся 20% воды в разгрузочную воронку 28, очищая эту воронку и горловину (не показана) автобетоносмесителя 29 от налипших компонентов бетонной смеси (фиг.1-2). Контроль и управление технологическим процессом приготовления бетонной смеси осуществляют с помощью пульта управления 27, который обслуживает один оператор. Окончательное приготовление бетонной смеси производят в процессе транспортирования ее на строительный объект, приготовленная смесь обладает высокой жизнеспособностью, однородностью и пригодна для транспортировки на значительные расстояния.

При отрицательных температурах окружающей среды применяют противоморозную добавку, которую подают в смесительный барабан (не показан) автобетоносмесителя 29 (фиг.1) в 100% количестве по завершению загрузки всех остальных компонентов бетонной смеси. Воду в этом случае подают прогретой до необходимой температуры в емкость для воды 20, а для устранения потерь тепла рядом с этой емкостью установлен паропровод (не показан).

Распределительная поворотная воронка обеспечивает равномерное размещение инертных материалов по бункерам 5 и 6 через их загрузочные отсеки (не показаны) бункеров разделяя на фракции и создавая тем самым равномерную нагрузку на двутавровые балки 15 (фиг.1-2) и сам металлокаркас 1 в целом.

Наличие радиаторов отопления 3 (фиг.1-2) и размещение их на верхнем и среднем уровне технологической линии под бункерами вяжущего и инертных материалов обеспечивает равномерный нагрев этих материалов, создавая равные начальные температурные условия для приготовления бетонной смеси.

Разгрузочные окна 24 бункеров 5, 6, 10 и дозаторов 16, 17, 18 оснащены управляющими клапанами и пневмоцилиндрами (не показаны) для открытия и, или закрытия этих окон, что позволяет автоматизировать и контролировать процесс выгрузки и загрузки вяжущего и инертных материалов с помощью компьютера (не показан), подавая сигнал на пульт управления 27 (фиг.1-2). Все дозаторы установлены на тензодатчики.

Для удобства технического обслуживания и ремонта технологической линии на ее верхнем уровне размещен тельфер, который позволяет транспортировать оборудование и другие грузы непосредственно с транспортного средства или поверхности площадки нижнего уровня технологической линии.

Обозначенное размещение технологического оборудования неотъемлемо связано с заявляемым способом приготовления бетонной смеси, что в совокупности позволяет получать бетонную смесь с высокой производительностью при обслуживании технологической линии двумя операторами и диспетчером.

Практическая применимость изобретения показана на примере конкретного использования.

Пример 1

Приготовление бетонной смеси осуществляют следующим образом. В начале производят загрузку инертных материалов в бункеры для песка и для щебня. Распределение этих материалов регулируют с помощью распределительной поворотной воронки, в которую по очереди подают инертные материалы, вращая эту воронку вокруг опоры и направляя ее в соответствующие загрузочные отсеки бункеров песка или щебня до их необходимого заполнения. Одновременно с этим или заранее производят загрузку вяжущего материала, для чего используют пневмотранспортер, который осуществляет доставку материала в бункер вяжущего через циклоны. Затем осуществляют загрузку комплексных химических добавок в дозатор, расположенный на среднем уровне технологической линии. По завершении загрузки всех компонентов бетонной смеси в расходные бункеры приступают к дозировке, предварительному смешиванию компонентов смеси и выгрузки их во вращающийся смесительный барабан автобетоносмесителя. Для этого из трубопроводной магистрали подают 80% воды через смеситель-дозатор для приготовления раствора воды со 100%-ными суперпластифицирующей, комплексной химической добавки, который затем подают в трубопроводную магистраль подачи этого раствора и далее в разгрузочную воронку. Затем осуществляют подачу 10-20% инертных материалов в равных долях из весовых дозаторов песка и щебня, при этом вначале подают песок на ленточный транспортер предварительного смешения, затем щебень, в момент, когда слой песка будет находиться под разгрузочным окном весового дозатора щебня, с транспортировкой затем этих материалов в разгрузочную воронку. Затем из весового дозатора вяжущего материала через трубопровод подачи вяжущего материала порционно в разгрузочную воронку, а затем и во вращающийся смесительный барабан автобетоносмесителя подают вяжущий материал в 100% количестве. По завершению этого производят загрузку оставшихся 80-90% инертных материалов в автобетоносмеситель, аналогично вышеописанному способу. Затем из трубопроводной магистрали осуществляют подачу оставшихся 20% воды через разгрузочную воронку в автобетоносмеситель. При этом дозировку всех компонентов бетонной смеси производят автоматически и задают с пульта управления технологической линией.

Загруженные компоненты бетонной смеси окончательно смешивают в пути следования автобетоносмесителя, при этом регулируют число оборотов смесительного барабана, добавляют при необходимости воду. Соотношение числа оборотов и соблюдение тепловлажностного режима позволяет доставлять бетонную смесь на значительные расстояния без нарушения необходимых характеристик.

Пример 2

Выполняют аналогично примеру 1, при этом при отрицательных температурах окружающей среды добавляют противоморозную добавку, которую подают в смесительный барабан автобетоносмесителя в 100%-ном количестве по завершению загрузки всех предыдущих компонентов бетонной смеси. Причем воду подают в смесительный барабан автобетоносмесителя прогретой до необходимой температуры. Характеристики:

Заявляемый способ приготовления бетонной смеси и технологическая линия для его реализации позволяют производить бетонную смесь непрерывно и загружать автобетоносмеситель объемом 5 м3 в среднем за 6-7 минут. Совокупность применения заявляемого способа и технологической линии позволяет исключить потери времени, снизить энергозатраты, исключить влияние дальности транспортирования на качество бетонной смеси, обеспечить непрерывность транспортировки смеси при наличии большого парка автобетоносмесителей, исключая технологические простои автотранспорта.

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА БЕТОННОЙ СМЕСИ | 2021 |

|

RU2766987C1 |

| Установка бетоносмесительная | 2022 |

|

RU2790154C1 |

| ЛИНИЯ ПО ПРОИЗВОДСТВУ СЕРНЫХ БЕТОНОВ И ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2123423C1 |

| Автоматическая установка универсального действия для приготовления многомарочных бетонных и растворных смесей | 1960 |

|

SU139958A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА СУХОЙ СТРОИТЕЛЬНОЙ СМЕСИ НА ОСНОВЕ ВСПУЧЕННОГО ПЕРЛИТА | 2012 |

|

RU2502594C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ЦЕМЕНТОБЕТОННЫХ И ПРОЧИХ СМЕСЕЙ | 2016 |

|

RU2665718C2 |

| СПОСОБ ДВУХКОНВЕЙЕРНОЙ РАЗГРУЗКИ ЗАПОЛНИТЕЛЕЙ БЕТОНОРАСТВОРНЫХ СМЕСЕЙ И УСТРОЙСТВО РАЗГРУЗОЧНОЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2340535C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСФАЛЬТА | 2006 |

|

RU2332537C2 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ВЯЖУЩЕГО НИЗКОЙ ВОДОПОТРЕБНОСТИ | 1993 |

|

RU2033327C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ КРУПНОПОРИСТЫХ БЕТОННЫХ ИЗДЕЛИЙ | 2018 |

|

RU2716627C1 |

Изобретение относится к области строительства и предназначено для приготовления бетонной смеси и строительных растворов. Способ приготовления бетонной смеси включает выдачу инертных и вяжущих материалов через весовые дозаторы непосредственно в смесительный барабан автобетоносмесителя для приготовления смеси во время транспортирования, при этом перед загрузкой инертных материалов их предварительно смешивают с помощью ленточного транспортера и подают через разгрузочную воронку в горловину смесительного барабана, при этом загрузка компонентов бетонной смеси следующая: вначале подают 80% воды совместно со 100% суперпластифицирующей, комплексной химической добавкой, затем осуществляют подачу 10-20% инертных материалов в равных долях, затем оставшиеся 80-90% инертных материалов и 20% воды, в процессе загрузки автобетоносмеситель включают и окончательно смешивают все компоненты непосредственно в смесительном барабане автобетоносмесителя. Способ приготовления реализуют с помощью технологической линии, технологическое оборудование которой смонтировано внутри металло-каркаса на трех уровнях, верхний включает: приводной барабан ленточного транспортера подачи инертных материалов, распределительную поворотную воронку, фильтр очистки воздуха, циклоны, радиаторы отопления, тельфер, бункеры вяжущего и инертных материалов, в среднем расположены: весовые дозаторы вяжущего и инертных материалов, трубопроводная магистраль подачи воды, емкость для воды, смеситель-дозатор для приготовления раствора воды с комплексными химическими добавками, дозатор комплексных химических добавок, ленточный транспортер предварительного смешения, радиаторы отопления, пульт управления, в нижнем уровне расположены разгрузочная воронка и площадка для подъезда автобетоносмесителя. Технический результат - увеличение производительности, повышение качества бетонной смеси, возможность транспортировки бетонной смеси на значительные расстояния. 2 н. и 5 з.п. ф-лы, 2 ил.

1. Способ приготовления бетонной смеси, включающий подачу инертных и вяжущих материалов в расходные бункера, выдачу этих компонентов через весовые дозаторы непосредственно в смесительный барабан автобетоносмесителя для приготовления смеси во время транспортирования, отличающийся тем, что выдачу инертных материалов осуществляют на ленточный транспортер предварительного смешения инертных материалов с последующей подачей в разгрузочную воронку для загрузки смесительного барабана, при этом в начале в разгрузочную воронку подают 80% воды совместно со 100% суперпластифицирующей, комплексной химической добавкой, затем осуществляют подачу 10-20% инертных материалов в равных долях, затем порционно добавляют 100% вяжущего, затем оставшиеся 80-90% инертных материалов и 20% воды, в процессе загрузки автобетоносмесителя его включают и смешивают все компоненты бетонной смеси непосредственно в смесительном барабане автобетоносмесителя.

2. Способ по п.1, отличающийся тем, что приготовление бетонной смеси осуществляют круглогодично с использованием при отрицательных температурах окружающей среды противоморозной добавки, которую подают в смесительный барабан автобетоносмесителя в 100% количестве после загрузки всех компонентов бетонной смеси.

3. Технологическая линия приготовления бетонной смеси, содержащая технологическое оборудование, включающее ленточный транспортер подачи инертных материалов, расходные бункеры, пневмотранспортер, циклоны, бункер для вяжущего материала, весовые дозаторы подачи инертных и вяжущих материалов, расходные емкости для воды и комплексных химических добавок, компрессор, пульт управления, отличающаяся тем, что весовые дозаторы инертных материалов установлены над ленточным транспортером предварительного смешения с последующей подачей этих материалов в разгрузочную воронку для загрузки автобетоносмесителя, технологическое оборудование смонтировано внутри металлокаркаса на трех уровнях, верхний содержит приводной барабан ленточного транспортера подачи инертных материалов, распределительную поворотную воронку, фильтр очистки воздуха, циклоны для вяжущего материала, тельфер, бункеры вяжущего и инертных материалов, радиаторы отопления, в среднем уровне расположены весовые дозаторы вяжущего и инертных материалов, трубопроводная магистраль подачи воды, емкость для воды, смеситель-дозатор для приготовления раствора воды с комплексными химическими добавками, дозатор комплексных химических добавок, ленточный транспортер предварительного смешения инертных материалов, радиаторы отопления и пульт управления технологической линией, в нижнем уровне расположена разгрузочная воронка и площадка для подъезда автобетоносмесителя.

4. Технологическая линия приготовления бетонной смеси по п.3, отличающаяся тем, что опорой бункеров для вяжущего и инертных материалов служат двутавровые балки, опирающиеся на стойки металлокаркаса, который снаружи облицован стеновыми панелями и оснащен радиаторами отопления на верхнем и среднем уровне по периметру металлокаркаса.

5. Технологическая линия приготовления бетонной смеси по п.3, отличающаяся тем, что разгрузочные окна бункеров и весовых дозаторов вяжущего и инертных материалов оснащены управляющими клапанами и пневмоцилиндрами для открытия и/или закрытия этих окон, а дозаторы установлены на тензодатчики.

6. Технологическая линия приготовления бетонной смеси по п.3, отличающаяся тем, что линия оснащена распределительной поворотной воронкой, обеспечивающей равномерность загрузки бункеров инертными материалами.

7. Технологическая линия приготовления бетонной смеси по п.3, отличающаяся тем, что над распределительной поворотной воронкой и приводным барабаном ленточного транспортера подачи инертных материалов установлен тельфер с возможностью перемещения его за внешнюю границу металлокаркаса и доставки оборудования непосредственно с транспортного средства или поверхности площадки для подъезда.

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕТОННОЙ И РАСТВОРНОЙ СМЕСИ ЛИТОЙ КОНСИСТЕНЦИИ ДЛЯ ГРАЖДАНСКОГО, ПРОМЫШЛЕННОГО И ДОРОЖНОГО СТРОИТЕЛЬСТВА В СМЕСИТЕЛЬНОЙ УСТАНОВКЕ САМОХОДНОЙ, ИЛИ ПРИЦЕПНОЙ, ИЛИ УСТАНОВЛЕННОЙ НА МЕСТЕ ПРОИЗВОДСТВА РАБОТ | 2004 |

|

RU2272014C1 |

| Способ получения соединений тория и редких земель из монацита | 1939 |

|

SU57668A1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ БЕТОННОЙ СМЕСИ | 0 |

|

SU406754A1 |

| Установка для приготовления бетонных смесей и растворов | 1985 |

|

SU1377193A1 |

| Установка для приготовления бетонной смеси | 1989 |

|

SU1712162A1 |

| ПЕТРОВ Г.Д | |||

| Бетонное хозяйство на крупных строительствах | |||

| - М | |||

| - Л.: ГЭИ, 1960, с.286-287, рис.4-63 | |||

| DE 4230239 А, 17.03.1994 | |||

| DE 3115812 А, 02.12.1982. | |||

Авторы

Даты

2009-04-10—Публикация

2007-04-17—Подача