Данное изобретение относится к способу пневматического управления инструментом. В частности, оно относится к способу, описанному в ограничительной части п.1 формулы изобретения.

Изобретение также относится к устройству, предназначенному для реализации данного способа. В частности, оно относится к устройству, описанному в ограничительной части независимого пункта 5 формулы изобретения.

Изобретение применимо для всех видов пневматических устройств, например двигателей и инструментов, управление которыми осуществляется посредством воздуха или любого другого газа. Инструмент, упоминаемый в данном документе, следует рассматривать в широком смысле, включая устройства, предназначенные для любого промышленного применения, для пневматического управления транспортными средствами, для пневматически управляемых приводов клапанов двигателей, а также всех типов рабочих инструментов и т.д.

Термин "в целом замкнут" относится к контуру, который замкнут настолько, насколько это возможно, то есть контуру, посредством которого создается непрерывный трубопровод для текучей среды под давлением, проходящий от выхода компрессора через управляемый инструмент к входу компрессора. В предпочтительном случае подобный контур не имеет преднамеренно выполненных каналов, через которые текучая среда под давлением может просачиваться в окружающую атмосферу.

ПРЕДПОСЫЛКИ ИЗОБРЕТЕНИЯ

Пневматические системы обычно содержат компрессор, предназначенный для сжатия жидкости, воздуха или любого другого газа, и резервуар, соединенный с компрессором, а также трубопровод, предназначенный для направления текучей среды по меньшей мере к одному потребителю. Обычно потребитель представляет собой пневматический элемент, например пневматический инструмент или двигатель с пневмоприводом.

При сжатии воздуха образуется тепло, которое в современных пневматических системах обычно и в основном передается в окружающую среду, прежде чем воздух поступит к потребителю. Следует заметить, что вследствие так называемого адиабатического сжатия (без какого-либо теплообмена с окружающей средой, а в данном документе оно рассматривается, как относящееся к поршневым компрессорам, которые в данном контексте являются обычным типом компрессора) воздуха, имеющего температуру 300К и находящегося под абсолютным давлением от 1 бар до 10 бар, конечная температура воздуха составляет примерно 579К. За счет работы инструмента объем воздуха у потребителя уменьшается на (1-300/579)×100%=48%, если температура в месте нахождения потребителя уменьшается до 300К. Обычно передача тепла в окружающую среду представляет собой только большую потерю энергии. Иногда тепло, образующееся при сжатии, используют для нагрева воды, что приводит к существенному уменьшению суммарных издержек. Однако габариты установки, то есть габариты компрессора, и производительность установки остаются теми же самыми. Кроме того, резервуар, используемый для накопления воздуха, а также воздуховод могут быть изолированы в известной степени, что также является положительным моментом с точки зрения снижения потребления энергии. Размеры компрессора и резервуара определяются потребностью в воздухе потребителем и тепловыми потерями.

Существуют также и другие потери, но наиболее важным источником потерь является указанная потеря тепла. Потеря тепла отрицательно сказывается на эффективности использования энергии. Например, для управления компрессором, подающим сжатый воздух к инструменту определенной мощности, требуется избыточное количество энергии.

ЦЕЛЬ ИЗОБРЕТЕНИЯ

Целью изобретения является создание способа и устройства для удовлетворения потребности в находящихся под давлением жидкости, воздухе или другом газе, которые предназначены для управления инструментом, при одновременном сведении к минимуму тепловых потерь, возникающих в контуре.

Другой целью изобретения является создание способа и устройства, которые для управления определенным инструментом позволяют использовать компрессор сравнительно низкой производительности, то есть при низком потреблении энергии воздуха.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Основная цель изобретения достигается посредством ранее описанного способа с признаками, указанными в отличительной части пункта 1 формулы изобретения, и ранее описанного устройства с признаками, указанными в отличительной части пункта 5 формулы изобретения.

Изобретение основано на выводе, заключающемся в том, что, если требуемая находящаяся под давлением текучая среда получается посредством сжатия без одновременного повышения температуры, то возможно снижение потерь тепла до соответствующего уровня, и габариты компрессора могут быть существенно уменьшены, что во многих случаях является важным преимуществом.

В соответствии с данным изобретением повышение температуры, вызываемое компрессором, становится очень малым, поскольку сжатие осуществляется от повышенного давления, превышающего давление окружающей атмосферы, что приводит к существенно меньшим тепловым потерям для конкретного увеличения абсолютного давления. Одним из условий является то, что окружающая среда, в которой трубопровод проводит текучую среду под давлением от компрессора к инструменту, имеет определенную максимальную температуру, значение которой ниже температуры, которую текучая среда имела бы в случае ее сжатия от атмосферного до требуемого давления. Более того, длина трубопровода должна быть такой, чтобы обеспечивать теплообмен, который, как правило, понижает температуру находящейся под давлением текучей среды до температуры окружающей среды. Осуществление изобретения приводит к значительному снижению температуры, возникающей при сжатии, температуры сжатого газа, следствием чего является потенциальная возможность уменьшения тепловых потерь и увеличения теплоснабжения.

Для получения полезной работы пневмоуправляемого инструмента требуется источник высокого давления и источник низкого давления. В современных системах источником низкого давления является окружающая атмосфера с давлением около 1 бар. Источник высокого давления создается по мере сжатия воздуха из атмосферы до определенного давления, например 10 бар, как это показано в следующем примере. Пневматический инструмент приводится в действие за счет разности давлений, создаваемых источником высокого давления и источником низкого давления, и в этом случае разность давлений составляет около 9 бар. Если источник низкого давления создает давление, равное, например, 11 бар, а источник высокого давления - 20 бар, то разность давлений будет такой же. Повышение температуры в процессе сжатия от 1 бар до 10 бар существенно превосходит повышение температуры в процессе сжатия от 11 до 20 бар. Следовательно, в последнем случае возможность потери тепла существенно уменьшается, так как повышение температуры в процессе сжатия становится ощутимо ниже. Степень сжатия, то есть отношение давлений, создаваемых источником высокого давления и источником низкого давления, в последнем случае (20/11) составляет меньшее значение по сравнению с первым случаем (9/1). Чем меньше степень сжатия (30/21), (40/31) и т.д., тем меньше становится повышение температуры. Хотя возможность потери тепла снижается за счет сравнительно низкой температуры после сжатия, потенциальная возможность подвода тепла возрастает.

Предпочтительные варианты выполнения способа, обеспечивающие достижение цели изобретения, описаны в зависимых пунктах 2-4 формулы изобретения. Если устройство выполнено на двигателе внутреннего сгорания или содержит его или другой генерирующий тепло элемент, температура которого во время работы превышает температуру окружающей атмосферы, то теплообменник в предпочтительном случае располагают вдоль той части трубопровода с текучей средой под давлением, которая проходит между компрессором и инструментом, с целью передачи тепла от указанного двигателя внутреннего сгорания или генерирующего тепло элемента к текучей среде под давлением для дополнительного снижения тепловых потерь или даже для нагревания текучей среды, находящейся под давлением.

Предпочтительные варианты выполнения устройства, которые могут способствовать достижению целей изобретения, описаны в зависимых пунктах 6-8 формулы изобретения.

Другие признаки и преимущества способа и устройства, выполненных в соответствии с данным изобретением, описаны в приведенном ниже подробном описании.

Термин «текучая среда», рассмотренный выше или ниже, сам по себе или в качестве части другого слова, обозначает газ или смесь газов, предпочтительней воздух.

В современных компрессорных установках, предназначенных для управления инструментом, воздух обычно берется из атмосферы и сжимается до конечного абсолютного давления в диапазоне 6-10 бар. После использования воздуха для управления инструментом его возвращают в атмосферу. В соответствии с изобретением воздух должен возвращаться не в атмосферу, а в замкнутую систему к компрессору. Отличительным признаком данного изобретения является условие, заключающееся в том, что давление возвращаемого воздуха должно превосходить атмосферное давление. В результате воздух в компрессоре должен быть сжат до более высокого давления, чем было бы необходимо для управления определенным инструментом для получения требуемого количества работы этим инструментом в разомкнутой системе с возвращением воздуха в атмосферу. В соответствии с изобретением утечка воздуха из замкнутой системы компенсируется воздухом из атмосферы или из резервуара. Преимущества способа показаны далее в виде примера.

В приведенном ниже примере данного изобретения показано, как можно в значительной степени уменьшить возможные потери тепла. Адиабатическое сжатие атмосферного воздуха от абсолютного давления 1 бар при температуре 300К до абсолютного давления 10 бар, то есть разность давлений составляет 9 бар, приводит к конечной температуре около 579К. Возможность тепловых потерь вплоть до места расположения потребителя, находящегося при окружающей температуре 300К, составляет величину, равную 579 минус 300, то есть 279 градусов. В предлагаемой замкнутой системе, в которой перед адиабатическим сжатием до абсолютного давления 20 бар абсолютное давление воздуха составляет 11 бар, а температура - 300К, то есть разность давлений составляет 9 бар, конечная температура будет равна приблизительно 356К. Возможность тепловых потерь вплоть до потребителя составляет 356-300, то есть 56 градусов. В первом случае температура становится выше температуры окружающей среды на 279 градусов, а в последнем случае - на 56 градусов. Последнее решение, соответствующее данному изобретению, приводит к значительно более низким возможным потерям тепла в окружающую среду. Одновременно возрастает возможность снабжения теплом. В соответствии с этим примером источники тепла с температурой, превышающей 356К, могут быть использованы с целью увеличения температуры воздуха, сжатого до 20 бар. Это, в свою очередь, приводит к увеличению объема, а это означает, что для определенных потребностей должен быть создан меньший объем воздуха с давлением в 20 бар, что, в свою очередь, приводит к уменьшению потребности в работе компрессора.

При осуществлении изобретения поршневые компрессоры могут быть заменены более маленькими, например, ротационными компрессорами, имеющими большую производительность, но работающими с низкой степенью сжатия для поддержания эффективности на приемлемом уровне. Требуемый расход уменьшается с увеличением противодавления, что, в свою очередь, приводит к меньшему трению и меньшим поверхностям, передающим тепло. Предпочтительнее использовать отработанное тепло или какой-либо другой источник энергии для нагревания воздуха или, по меньшей мере, для сведения к минимуму его охлаждения перед подачей к рабочему инструменту. После этого перед сжатием также требуется охлаждение текучей среды. Предпочтительней, если возврат тепла из отработавшего воздуха осуществляется до его конечного охлаждения перед сжатием (если температура превышает температуру после сжатия, что может быть следствием избыточной подачи тепла от источника тепла, расположенного выше инструмента по потоку) и до подачи какого-либо тепла от источника тепла. В отношении нагревания и охлаждения здесь рассматривается преобразователь пневматической энергии, при этом, например, благодаря подводу тепла извне рабочим инструментом или детандером производится больше работы, чем обеспечивается компрессором. В замкнутой системе необходимость удаления конденсата сведена к минимуму.

Дополнительные преимущества и признаки данного изобретения представлены в приведенном ниже подробном описании и в остальных зависимых пунктах формулы изобретения.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Ниже изобретение описано более подробно с помощью примера со ссылкой на прилагаемые чертежи, на которых:

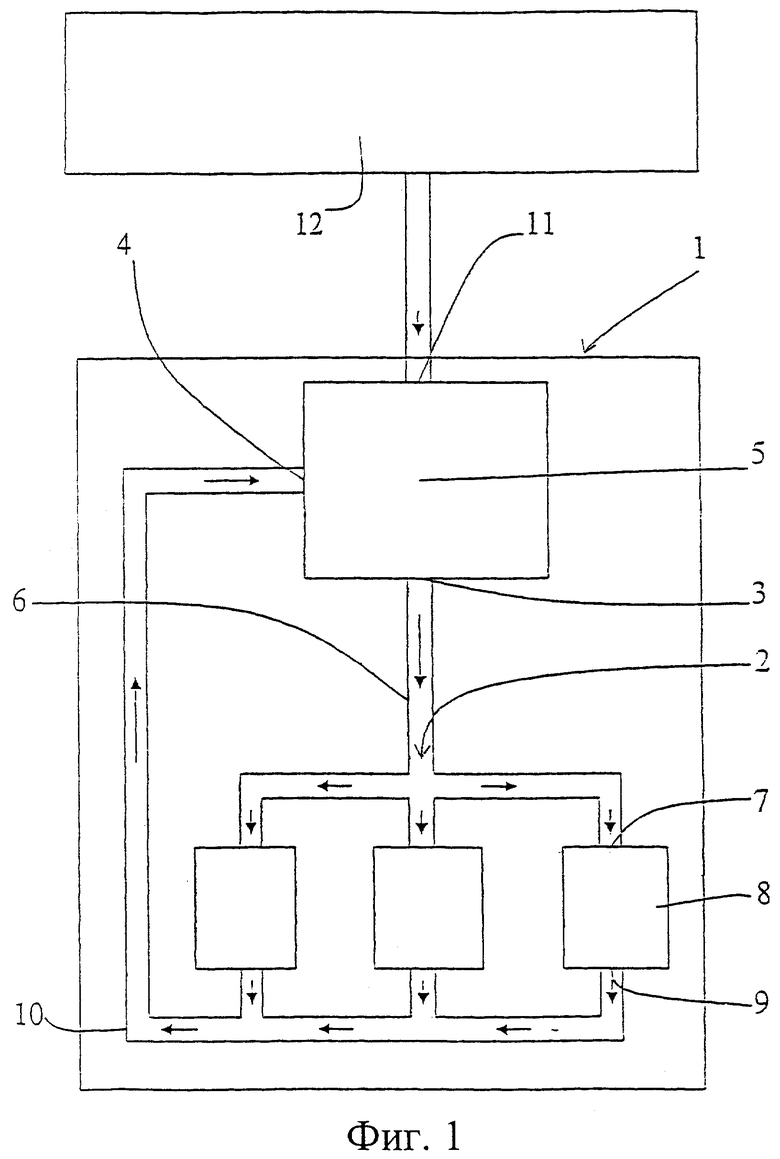

фиг.1 представляет собой схематический вид пневматического контура устройства, выполненного согласно данному изобретению;

фиг.2 представляет собой схематический вид пневматического контура устройства, выполненного в соответствии со вторым вариантом выполнения предлагаемого устройства;

фиг.3 представляет собой схематический вид пневматического контура устройства, выполненного в соответствии с третьим вариантом выполнения предлагаемого устройства;

фиг.4 представляет собой схематический вид пневматического контура устройства, выполненного в соответствии с четвертым вариантом выполнения предлагаемого устройства.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВЫПОЛНЕНИЯ

На фиг.1 показано устройство 1 с, в целом, замкнутым контуром 2 для текучей среды под давлением, которое содержит по меньшей мере один компрессор 5, осуществляющий сжатие и нагнетание текучей среды при низкой степени сжатия и высоком давлении. Текучая среда во время процесса сжатия проходит через компрессор 5 от входа 4 компрессора к его выходу 3. Отношение давления на выходе 3 и давления на входе 4 для определенного абсолютного увеличения давления в компрессоре значительно ниже по сравнению с отношением в существующих способах/устройствах, т.к. давление на входе 4 превышает давление окружающей атмосферы, а современные устройства работают с входным давлением, которое, в общем случае, соответствует давлению окружающей атмосферы. В предпочтительном случае входное давление более чем в 1,5 раза, а предпочтительнее в 2,0 раза, превышает давление окружающей атмосферы.

Текучая среда направляется от компрессора 5 через трубопровод 6 к входу 7 по меньшей мере одного инструмента 8, управляемого текучей средой. Инструмент 8 может содержать поршень, совершающий возвратно-поступательное движение, как, например, в поршневом детандере или в приводе, пневматически приводимом в действие для управления клапанами двигателя внутреннего сгорания. Обычно инструмент 8 представляет собой двигатель, рабочий инструмент или любое другое устройство, которое управляется пневматически. Давление в трубопроводе 6 на выходе 3 компрессора по существу равно давлению на входе 7 инструмента 8. Текучая среда направляется через инструмент 8 к его выходу 9. В инструменте 8 подаваемая текучая среда производит работу по мере ее прохождения через указанный элемент к выходу 9. Посредством трубопровода 10 выход 9 соединен с входом 4 компрессора 5. Работа осуществляется за счет разности давлений между текучей средой в трубопроводе 6 между компрессором и инструментом и текучей средой в обратном трубопроводе 10 и/или за счет расширения текучей среды от трубопровода 6 через вход 7 к трубопроводу 10 через выход 9. В трубопроводе 10 давление на выходе 9 инструмента 8 в общем равно давлению на входе 4 компрессора 5. Через обратный трубопровод 10 текучая среда возвращается с выхода 9 инструмента к входу 4 компрессора 5. Через дополнительный вход 11 в компрессоре 5 или в обратном трубопроводе 10 или, в альтернативном варианте, в трубопроводе 6, текучая среда подается в качестве пополнения текучей среды, просачивающейся из системы. Эта замещающая текучая среда забирается из атмосферы или из резервуара 12, давление в котором в предпочтительном случае превышает давление окружающей атмосферы.

На фиг.2 показан альтернативный вариант выполнения устройства, изображенного на фиг.1. Помимо первого компрессора 5 устройство, выполненное в соответствии с фиг.2, содержит также второй компрессор 13. Второй компрессор 13 установлен так, что объем текучей среды, соответствующий объему, который просачивается из системы, то есть устройства 1, подается к первому компрессору либо опосредованно через обратный трубопровод 10, либо непосредственно к нему. Через вход 14 второго компрессора 13 текучая среда всасывается из окружающей атмосферы или из резервуара 12 и проходит через компрессор 13, через выход 15 к первому компрессору 5 для дальнейшего сжатия в нем.

На фиг.3 показан альтернативный вариант выполнения устройства, изображенного на фиг.1 и фиг.2. Устройство, выполненное в соответствии с фиг.3, содержит по меньшей мере один теплообменник 16, температура которого превышает температуру окружающей атмосферы и посредством которого осуществляют нагрев текучей среды в трубопроводе 6 или по меньшей мере предотвращают ее охлаждение до той степени охлаждения трубопровода 6, заполненного находящейся под давлением текучей средой, как если бы ему позволяли охлаждаться только окружающей атмосферой. Устройство также содержит теплообменник 17, который имеет температуру ниже температуры окружающей атмосферы или повышенную теплопроводность по сравнению с окружающей атмосферой и посредством которого текучая среда в обратном трубопроводе 10 охлаждается более быстро, чем в случае воздействия только окружающей атмосферы. Тепло, подаваемое к первому теплообменнику 16 и используемое для теплообмена, может состоять из отработанного тепла, например, выхлопных газов из двигателя внутреннего сгорания или бойлера или из любого технологического процесса. Тепло также может быть подано от любого другого источника тепла для управления устройством 1 в качестве преобразователя пневматической энергии.

Охлаждающая среда во втором теплообменнике может быть, например, жидкостью, такой как вода, имеющей более низкую температуру и/или более высокую теплоемкость, чем атмосферный воздух, окружающий обратный трубопровод.

На фиг.4 показан альтернативный вариант выполнения изображенного на фиг.3 устройства, в котором имеется теплообменник 18, предназначенный для возвращения тепла из текучей среды в обратном трубопроводе 10 в текучую среду в трубопроводе 6, причем указанный теплообменник находится в трубопроводе 6 между выходом 3 компрессора 5 и входом 7 инструмента 8. Теплообменник 18 расположен в трубопроводе 6 в месте, находящемся выше по потоку, чем первый теплообменник 16, предназначенный для подачи тепла.

В соответствии с конкретным предпочтительным вариантом выполнения изобретения устройство выполнено в сочетании с двигателем внутреннего сгорания. Инструмент содержит по меньшей мере один привод, управляемый автоматически, т.е. без распределительного вала, управляемых приводов для входных и выходных клапанов цилиндров двигателя. Первый компрессор 5 представляет собой поршневой компрессор или компрессор с винтовым ротором. Если двигатель содержит компрессор, предназначенный для сжатия воздуха, который должен использоваться с топливом при его сжигании, то этот компрессор в предпочтительном случае образует второй компрессор, выполненный в соответствии с изобретением. Первый теплообменник в предпочтительном случае соединен с выхлопной системой с целью использования горячих выхлопных газов в качестве теплообменной среды.

Следует иметь в виду, что для специалистов в данной области техники является очевидным большое число альтернатив приведенных выше вариантов выполнения предлагаемого устройства, не выходящих за пределы объема правовой охраны изобретения, охарактеризованного в приложенной формуле изобретения, подкрепленной описанием и приложенными чертежами.

Изобретение предназначено для использования во всех видах пневматических устройств, например, двигателей и инструментов, управление которыми осуществляется посредством воздуха или любого другого газа. Устройство для пневматического управления инструментом содержит замкнутый контур (2) для текучей среды под давлением, по меньшей мере, один компрессор (5), предназначенный для повышения давления находящейся в контуре текучей среды под давлением и имеющий вход (4) и выход (3), а также инструмент, приводимый в действие находящейся в контуре текучей средой под давлением, которая переносится в контуре от выхода (3) к входу (4) компрессора. Давление, создаваемое компрессором (5), и нагрузка инструмента (8) регулируются таким образом, что в месте, расположенном в потоке ниже инструмента (8), обратное давление в контуре превышает давление окружающей атмосферы. Контур содержит обратный трубопровод (10), при этом используют теплообменник (17) для охлаждения текучей среды под давлением, имеющейся в обратном трубопроводе (10). Сведены к минимуму тепловые потери. Достигается низкое потребление энергии воздуха при использовании компрессора сравнительно низкой производительности. 2 н. и 6 з.п. ф-лы, 4 ил.

1. Способ управления потоком текучей среды под давлением в пневматическом устройстве (1), содержащем в целом замкнутый контур (2) для текучей среды под давлением, по меньшей мере, один компрессор (5), предназначенный для повышения давления находящейся в контуре текучей среды под давлением и имеющий вход (4) и выход (3), инструмент (8), приводимый в действие находящейся в контуре текучей средой под давлением, которая переносится в контуре от выхода (3) ко входу (4) компрессора, при этом управление давлением, создаваемым компрессором (5), и нагрузкой на инструмент (8) осуществляют таким образом, что в месте, расположенном в потоке ниже инструмента (8), противодавление в контуре превышает давление окружающей атмосферы, отличающийся тем, что контур содержит обратный трубопровод (10), при этом используют теплообменник (17) для охлаждения текучей среды под давлением, имеющейся в обратном трубопроводе (10).

2. Способ по п.1, отличающийся тем, что текучую среду под давлением подают от источника (12) находящейся под давлением текучей среды в контур в месте, расположенном в потоке ниже инструмента (8), для компенсации потерь указанной среды.

3. Способ по п.1, отличающийся тем, что контур содержит трубопровод (6) для текучей среды под давлением, который проходит от компрессора (5) к инструменту (8) и изолирован для снижения теплообмена между находящейся под давлением текучей средой и окружающей средой.

4. Способ по п.1, отличающийся тем, что контур содержит трубопровод (6) для текучей среды под давлением, проходящий от компрессора (5) к инструменту (8), а тепло подают к трубопроводу от внешнего источника (16) тепла для поддержания или повышения температуры находящейся под давлением текучей среды в указанном трубопроводе.

5. Устройство для пневматического управления инструментом, содержащее в целом замкнутый контур (2) для текучей среды под давлением, по меньшей мере, один компрессор (5), предназначенный для повышения давления находящейся в контуре текучей среды под давлением и имеющий вход (4) и выход (3), инструмент (8), приводимый в действие находящейся в контуре текучей средой под давлением, которая переносится в контуре от выхода (3) ко входу (4) компрессора, при этом давление, создаваемое компрессором (5), и нагрузка инструмента (8) регулируются таким образом, что в месте, расположенном в потоке ниже инструмента (8), обратное давление в контуре превышает давление окружающей атмосферы, отличающееся тем, что оно содержит теплообменник (17), расположенный в обратном трубопроводе (10), для охлаждения находящейся под давлением текучей среды в обратном трубопроводе (10).

6. Устройство по п.5, отличающееся тем, что оно содержит источник (12) текучей среды под давлением, посредством которого находящаяся под давлением текучая среда подводится на вход компрессора (5), причем давление в источнике (12) текучей среды под давлением превышает давление в обратном трубопроводе (10).

7. Устройство по п.5, отличающееся тем, что оно содержит теплообменник (16), посредством которого осуществляется теплообмен между текучей средой под давлением, находящейся в контуре в месте, расположенном в потоке ниже компрессора (5), но выше инструмента (8), и внешним источником тепла.

8. Устройство по п.5, отличающееся тем, что оно выполнено на двигателе внутреннего сгорания, а источник тепла содержит текучую среду или вещество, нагреваемое двигателем внутреннего сгорания.

| GB 190800449 A, 07.01.1909 | |||

| Установка для нанесения антикоррозийных покрытий | 1983 |

|

SU1106544A1 |

| Способ получения сжатого воздуха для использования его в расширительных машинах | 1948 |

|

SU83054A1 |

| Устройство для автоматического контроля работы отстойника | 1971 |

|

SU520993A1 |

Авторы

Даты

2009-04-27—Публикация

2004-05-19—Подача