Изобретение относится к области хранения горючих жидкостей, предпочтительно углеводородов в жидком и сжиженном состоянии в закрытых резервуарах, и может быть использовано при хранении углеводородного топлива в резервуарах.

Известна (SU, авторское свидетельство 1726322) установка утилизации паров в резервуарах для хранения нефти и нефтепродуктов, содержащая резервуары, соединенные между собой посредством приемного и орошающего трубопроводов. Указанные трубопроводы имеют распределительные устройства, каждое из которых размещено в верхней части каждого из резервуаров. Также установка содержит циркуляционный насос, соединенный всасывающим патрубком с приемным трубопроводом, а нагнетательными - с орошающим трубопроводом, газоуравнительный трубопровод, соединенный посредством патрубков с верхними частями резервуаров, и установленный на орошающем трубопроводе эжектор, соединенный с газоуравнительным трубопроводом. Каждое распределительное устройство представляет собой установленную на поплавке камеру с перфорированными боковыми и верхней стенками, причем в поплавке и нижней стенке камеры выполнен канал для соединения камеры посредством гибкого трубопровода с патрубками с орошающим трубопроводом.

При реализации устройства из нижней холодной зоны резервуаров по приемному трубопроводу нефтепродукт прокачивают циркуляционным насосом через отверстия в камере ввода холодной орошающей жидкости в распределительное устройство, установленное на поплавке, и затем через отверстия в стенках камеры в виде орошения поступает обратно в верхнюю часть резервуара. При истечении нефтепродуктов через эжектор последний отбирает по газоуравнительному трубопроводу теплую газовую смесь. В результате перемешивания с холодным нефтепродуктом в эжекторе происходит незначительная конденсация части отобранных паров нефтепродукта и образовавшаяся подобным образом смесь поступает вместе с нефтепродуктом на зеркало жидкости в резервуаре через распределительное устройство в виде относительно холодной орошающей жидкости.

Недостатком известного решения следует признать достаточно сложное аппаратурное оформления, а также значительные потери нефтепродукта при хранении.

Известна (SU, авторское свидетельство 1113320) устройство для утилизации паров в резервуаре для хранения горючих жидкостей, содержащее последовательно расположенные трубопровод, вход которого расположен в паровой подушке резервуара, а выход подключен к входу компрессора, выход которого через трубопровод соединен со входом распылителя, расположенного в придонной части резервуара с возможностью подачи паров в горючую жидкость.

Известное техническое решение использовано в качестве ближайшего аналога разработанной конструкции.

Недостатком известного технического решения следует признать достаточно высокую температуру паров, не позволяющую им быть полностью адсорбированными горючей жидкостью.

Техническая задача, на решение которой направлено настоящее изобретение, состоит в уменьшении давления насыщенных паров в резервуаре за счет уменьшения температуры поверхности зеркала горючих жидкостей, находящихся в емкости.

Технический результат, получаемый в результате реализации разработанного технического решения, состоит в уменьшении потерь горючих жидкостей при хранении.

Для достижения указанного технического результата предложено использовать разработанное устройство для утилизации паров в резервуарах для хранения горючих жидкостей.

Разработанное устройство по первому варианту реализации содержит последовательно расположенные трубопровод, вход которого расположен в паровой подушке резервуара, а выход через трубопровод подключен к входу компрессора, выход которого через трубопровод соединен с входом распылителя, расположенного в придонной части резервуара с возможностью подачи паров в горючую жидкость, причем после компрессора установлен теплообменник, причем компрессор и теплообменник расположены на внешней стороне или внутри резервуара.

Разработанное устройство по второму варианту реализации содержит последовательно расположенные трубопровод, один конец которого выполнен с возможностью помещения в хранимую горючую жидкость, а второй подключен к входу насоса, выход которого подключен через теплообменник к жидкостному входу эжектора, вход по газу которого выполнен с возможностью захвата паровой фазы из объема резервуара над зеркалом горючей жидкости, а выход выполнен с возможностью перекачивания распыленной горючей жидкости с растворенными в ней парами в объем жидкости в резервуаре, причем насос и эжектор расположены вне емкости, при этом вход по газу эжектора подключен дополнительным трубопроводом к части объема емкости заведомо над зеркалом хранимой горючей жидкости.

Согласно первому варианту реализации при хранении горючей жидкости в емкости перекачивают пары горючей жидкости из объема над ее зеркалом в нижнюю часть объема горючей жидкости, причем выпуск паров в горючую жидкость осуществляют через распылитель, при этом пары горючей жидкости пропускают через теплообменник после компрессора.

Согласно второму варианту реализации способа перекачивают насосом пары горючей жидкости из нижней части емкости через эжектор, обеспечивающий смешение паровой и жидкой фаз, причем вход по газу эжектора соединен с объемом емкости, заполненной парами перекачиваемой жидкости, а выход устройства соединен с трубопроводом, конец которого погружен в нижнюю часть горючей жидкости. При применении разработанного технического решения к хранению значительных объемов горючей жидкости (преимущественно нефтепродуктов) в стационарно расположенных емкостях большого объема насос и эжектор закрепляют на внутренней поверхности емкости в верхней ее части. После насоса устанавливают теплообменник, уменьшающий температуру горючей жидкости, что повышает растворимость паров в жидкости и исключает подогрев жидкости за счет механической энергии насоса.

Как показали проведенные исследования, при хранении жидкости и повышении температуры окружающей среды за счет конвекции в емкости возникает профиль температуры, характеризуемый значительным повышением температуры приповерхностного слоя хранимого продукта, т.е. наиболее высокую температуру имеет верхний слой поверхности жидкости. Этот слой и определяет давление насыщенных паров над зеркалом жидкости. Для уменьшения давления насыщенных паров необходимо уменьшить температуру верхнего слоя жидкости, что и достигается с использованием обоих вариантов реализации способа.

С этой целью при достижении предельно допустимого давления в паровой подушке пары начинают перекачивать или совместно с хранимой жидкостью, или отдельно в нижнюю часть емкости. При этом происходит потеря тепловой энергии жидкости на растворение паров, а также потеря тепловой энергии жидкости в верхней части ее объема на дополнительное испарение и при перемешивании жидкости. Поскольку давление паров в подушке при перекачивании их в объем жидкости уменьшается, следовательно и температура верхнего слоя жидкости уменьшается за счет испарения с поверхности зеркала жидкости и за счет выравнивания профиля температур.

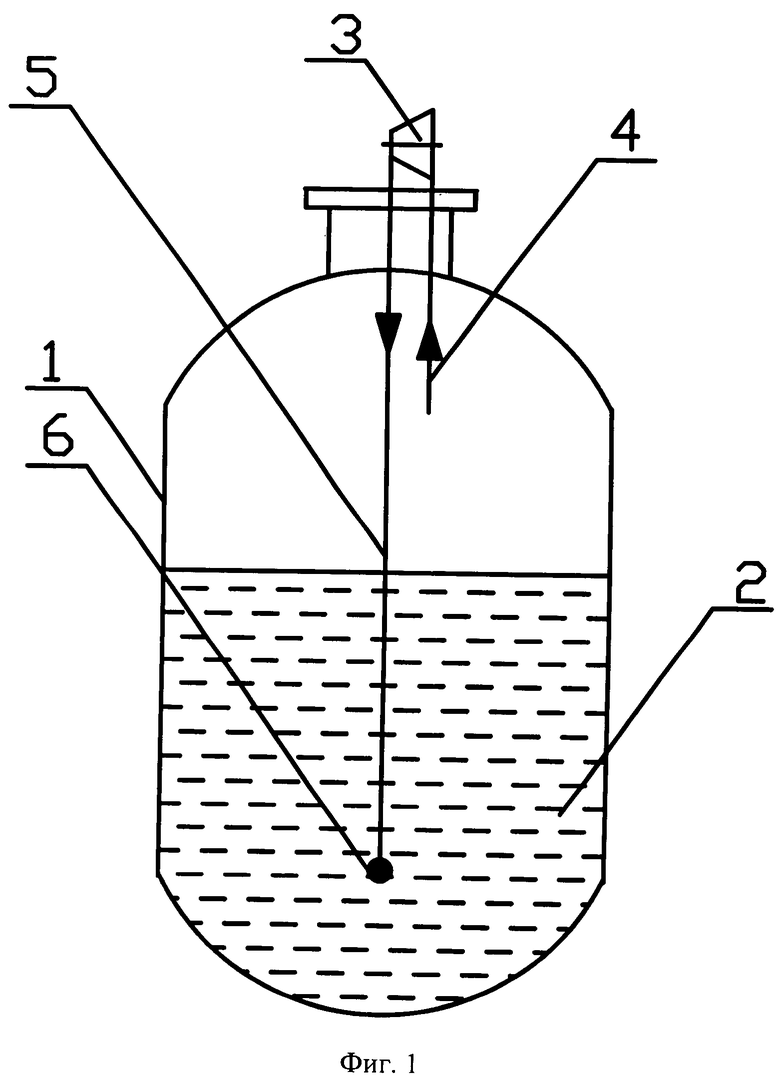

Конструкция разработанных установок приведена на фиг.1 и фиг.2, при этом использованы следующие обозначения: емкость 1 с нефтепродуктом 2, компрессор 3, трубопровод 4 всасывания паров, трубопровод 5 подачи паров, распылитель 6, насос 7, эжектор 8.

Разработанное техническое решение может быть реализовано в различных вариантах аппаратурного оформления.

Так используемое устройство в первом варианте реализации при хранении нефтепродукта работает следующим образом: компрессор 3 через трубопровод 4 перекачивает пары нефтепродукт 2 в трубопровод 5 и распылитель 6 подачи паров в нефтепродукт 2; во втором варианте реализации насос 7 прокачивает нефтепродукт 2 через эжектор 7 с захватом паровой фазы в нижнюю часть емкости с нефтепродуктом 2.

Разработанное техническое решение было реализовано также следующим образом.

По первому варианту - при хранении бензина 2 в наземной емкости 1 объемом 40 м3 объем газовой подушки над зеркалом бензина 2 составил 8 м3. На внешней стороне емкости 1 расположен компрессор 3, в объеме бензина установлен распылитель 6. Пары бензина 2 подают компрессором 3 в объем бензина 2. Давление насыщенных паров в газовой подушке первоначально уменьшается на 14%, а затем из-за испарения бензина с поверхности жидкости снова возрастает до прежнего уровня, уменьшая температуру зеркала бензина на 15°С. Перед этим температура зеркала жидкости за счет естественного разогрева жидкости была повышена с 20 до 36°С.

По второму варианту - для тех же условий хранения во внутреннем газовом объеме установлен эжектор 8, на внешней поверхности емкости 1 установлен насос 7. Вход насоса соединен трубопроводом с объемом бензина 2. При перекачивании бензина 2 из нижней (относительно холодной) части через эжектор происходит захват паров бензина из паровой подушки с уменьшением их давления в паровой подушке на 116% и охлаждением верхней части объема нефтепродукта на 16°С. Перед этим температура зеркала жидкости за счет естественного разогрева жидкости была повышена с 20 до 36°С.

При использовании предложенного устройства потери продукта при хранении уменьшаются на 70% относительно технического решения, используемого в качестве ближайшего аналога.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ЗАПРАВКИ НЕФТЕПРОДУКТАМИ ИЗ ЕМКОСТИ | 2007 |

|

RU2342266C1 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343949C2 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2191079C2 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2007 |

|

RU2359748C2 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2205994C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2216650C1 |

| СПОСОБ И УСТРОЙСТВО СМЕШЕНИЯ ТЕКУЧИХ СРЕД | 2008 |

|

RU2359743C1 |

| РЕАКТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ ГАЗОФАЗНЫХ КАТАЛИТИЧЕСКИХ ПРОЦЕССОВ | 2008 |

|

RU2393010C2 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2006 |

|

RU2317450C1 |

| СПОСОБ РАЗДЕЛЕНИЯ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2001 |

|

RU2184134C1 |

Изобретение относится к области хранения горючих жидкостей и может быть использовано при хранении углеводородного топлива в резервуарах. Устройство для утилизации содержит трубопровод, вход которого расположен в паровой подушке резервуара, а выход подключен к входу компрессора, выход которого через трубопровод соединен с входом распылителя, расположенного в придонной части резервуара с возможностью подачи паров в горючую жидкость, отличающееся тем, что после компрессора установлен теплообменник. Компрессор и теплообменник расположены на внешней стороне или внутри резервуара. В другом варианте один конец трубопровода выполнен с возможностью помещения в хранимую горючую жидкость, а второй подключен к входу насоса, выход которого подключен через теплообменник к жидкостному входу эжектора, вход по газу которого выполнен с возможностью захвата поровой фазы из объема резервуара над зеркалом горючей жидкости, а выход выполнен с возможностью перекачивания распыленной горючей жидкости с растворенными в нем парами в объем жидкости в резервуаре. Насос и эжектор расположены вне емкости, при этом вход по газу эжектора подключен дополнительным трубопроводом к части объема емкости заведомо над зеркалом хранимой горючей жидкости. Технический результат состоит в уменьшении потерь хранимого продукта. 2 н.п. ф-лы, 2 ил.

1. Устройство для утилизации паров в резервуаре для хранения горючих жидкостей, содержащее последовательно расположенный трубопровод, вход которого расположен в паровой подушке резервуара, а выход подключен к входу компрессора, выход которого через трубопровод соединен с входом распылителя, расположенного в придонной части резервуара с возможностью подачи паров в горючую жидкость, отличающееся тем, что после компрессора установлен теплообменник, причем компрессор и теплообменник расположены на внешней стороне или внутри резервуара.

2. Устройство для утилизации паров в резервуаре для хранения горючих жидкостей, отличающееся тем, что оно содержит последовательно расположенный трубопровод, один конец которого выполнен с возможностью помещения в хранимую горючую жидкость, а второй подключен к входу насоса, выход которого подключен через теплообменник к жидкостному входу эжектора, вход по газу которого выполнен с возможностью захвата паровой фазы из объема резервуара над зеркалом горючей жидкости, а выход выполнен с возможностью перекачивания распыленной горючей жидкости с растворенными в нем парами в объем жидкости в резервуаре, причем насос и эжектор расположены вне емкости, при этом вход по газу эжектора подключен дополнительным трубопроводом к части объема емкости заведомо над зеркалом хранимой горючей жидкости.

| Установка для хранения легкоиспаряющихся жидкостей | 1982 |

|

SU1113320A1 |

| Установка для утилизации паров в резервуарах для хранения нефти и нефтепродуктов | 1990 |

|

SU1726322A1 |

| СПОСОБ УМЕНЬШЕНИЯ ПОТЕРЬ НЕФТЕПРОДУКТОВ ПРИ ХРАНЕНИИ В РЕЗЕРВУАРАХ | 2005 |

|

RU2297378C1 |

| GB 191323150 A, 14.10.1914 | |||

| US 4689064 A, 25.08.1987. | |||

Авторы

Даты

2009-04-27—Публикация

2007-05-03—Подача