Изобретение относится к гидро-газодинамическому оборудованию, а именно к установкам смешения двух и более текучих сред, в том числе газов, жидкостей и сыпучих тел, и может быть использовано в теплоэнергетике, нефтеперерабатывающей, химической промышленности, а также в других отраслях промышленности, где необходимо использовать смешение сыпучего тела, жидкости и газа.

В ряде химических и нефтехимических процессов необходимо хорошее перемешивание текучих сред, например, при осушке природного газа, при очистке природного газа от серы, H2S, CO2 и т.д. Для этого используют различные способы и устройства перемешивания сред в абсорберах: форсуночные устройства, душирование жидкости через встречный поток газа и т.п. Однако известные устройства и способы смешения недостаточно эффективны или слишком энергоемки.

Разработанный смеситель может быть использован для:

- компаундирования компонентов товарных моторных топлив и масел;

- приготовления реагентной смеси с водой для осуществления процессов обессоливания нефтей;

- смешения с потоками различных антикоррозийных присадок;

- приготовления в потоке различных растворов щелочей, кислот и пр.;

- смешения различных потоков с целью сокращения расстояния между смесителем и различными аппаратами для проведения процессов.

Указанный перечень не ограничивает возможности применения разработанного смесителя.

Известен (RU, патент 2216650 F04F 5/02, 2003) жидкостно-газовый струйный аппарат, содержащий подводящие каналы активного и пассивного потоков, камеры смешения, диффузор, сопловой блок с, по меньшей мере, одним соплом, по меньшей мере, одну первичную камеру смешения, расположенную перед и, по меньшей мере, частично вокруг каждого из указанных сопел, вторичную камеру смешения, вход которой расположен перед выходами первичных камер смешения, а выход совмещен с входом диффузора, и приемную камеру, в которой размещены сопла соплового блока, первичные камеры смешения и вход вторичной камеры смешения.

При реализации известного устройства через каналы подвода потоков в устройство подают смешиваемые среды, которые в процессе прохождения через указанные сопла и камеры смешения перемешиваются между собой.

Недостатком известных способа и аппарата следует признать недостаточный коэффициент полезного действия, обусловленный неоптимальной организацией смешения активного и пассивного потоков.

Известен (RU, патент 2205994 F04F 5/02, 2003) жидкостно-газовый струйный аппарат, содержащий сопловой блок с, по меньшей мере, одним соплом, по меньшей мере, одну первичную и одну вторичную камеры смешения, причем вход вторичной камеры смешения расположен перед выходами первичных камер смешения, и приемную камеру, в которой размещены сопла соплового блока, первичные камеры смешения и вход вторичной камеры смешения, при этом первичная камера смешения частично расположена вокруг сопла, а выход вторичной камеры смешения совмещен с диффузором. Обычно выход сопла отстоит от выхода камеры первичного смешения на расстояние не свыше 100 диаметров выходного сечения сопла.

При реализации известного устройства также через каналы подвода потоков в устройство подают смешиваемые среды, которые в процессе прохождения через указанные сопла и камеры смешения перемешиваются между собой.

Недостатком известных способа и аппарата также следует признать недостаточный коэффициент полезного действия, обусловленный недостаточной организацией смешения активного и пассивного потоков.

Техническая задача, решаемая с использованием аппарата предлагаемой конструкции, состоит в оптимизации процесса перемешивания подаваемых потоков.

Технический результат, получаемый при реализации предлагаемого технического решения, состоит в повышении коэффициента полезного действия устройства и способа смешения.

Для получения указанного технического результата предложено использовать разработанный способ перемешивания текучих сред. При реализации разработанного способа, по меньшей мере, два потока смешиваемых текучих сред (жидких и/или газообразных) направляют по винтовым каналам, расположенным, по меньшей мере, на одной замкнутой поверхности смесителя и ориентированных под углом α по отношению друг к другу. Указанный угол α может составлять от 5 до 175°. В предпочтительном варианте реализации угол α составляет 90°. Величина угла α зависит от скоростей потоков, физических характеристик сред потоков, необходимой степени смешения и других технологических факторов. В предпочтительном варианте реализации используют указанные каналы, расположенные на цилиндрической поверхности. Однако может быть использована и любая другая замкнутая криволинейная поверхность, в частности овальная. При реализации способа можно использовать каналы, имеющие различную площадь поперечного сечения и/или имеющие различную форму поперечного сечения. Подобное выполнение каналов позволяет дополнительно регулировать смешение текучих сред, изменяя как количество подаваемых на смешение компонентов, так и их расход. Предпочтительно скорости перемешивающихся потоков лежат в пределах 0,1 м/с до скорости звука. При необходимости смешиваемые среды подают в устройство с различным расходом. Это также позволяет регулировать смешение текучих сред. Для повышения степени смешения, а также ускорения процесса иногда предварительно среды частично смешивают с использованием абсорберов различных конструкций. Обычно используют винтовые каналы, закрученные по часовой стрелке, и винтовые каналы, закрученные против часовой стрелки, расположенные по разные стороны от замкнутой поверхности.

Для получения указанного технического результата предложено использовать, как вариант, разработанное устройство смешения текучих сред. Разработанное устройство содержит, по меньшей мере, два коаксиально расположенных элемента, внешняя поверхность одного из них касается внутренней поверхности другого элемента, при этом на каждой из соприкасающихся поверхностей выполнен, по меньшей мере, один винтовой канал, причем каналы на соприкасающихся поверхностях расположены под углом α друг к другу. В предпочтительном варианте реализации используемые элементы имеют трубчатую цилиндрическую форму. Это упрощает процесс нарезания каналов и, одновременно, уменьшает массу конструкции. Обычно проекции указанных каналов пересекаются под углом α от 5 до 175°, предпочтительно - под углом α, равным 90°. Используемые каналы могут иметь различную площадь сечения и/или различную форму сечения. Это приводит к расширению возможностей устройства при смешении текучих сред за счет обеспечения возможности дополнительного регулирования степени смешения. Внутренняя часть центрального элемента устройства может быть полой или сплошной.

При реализации разработанного способа может быть использовано более одного разработанного устройства, причем используемые устройства могут быть включены как последовательно, так и параллельно.

Разработанное техническое решение отличается тем, что смешиваемые среды попадают в каналы, расположенные на предпочтительно цилиндрических поверхностях, пересекающихся под углом α (предпочтительно, 90°), и в точках соприкосновения каналов, образующих совместные полости. В этих полостях в местах пересечения потоков (один поток закручивается по часовой стрелке, другой - против) образуется максимальная турбулизация и происходит перемешивание потоков. За счет высоких скоростей потоков интенсивность перемешивания сред значительно выше, чем в известных смесителях-абсорберах.

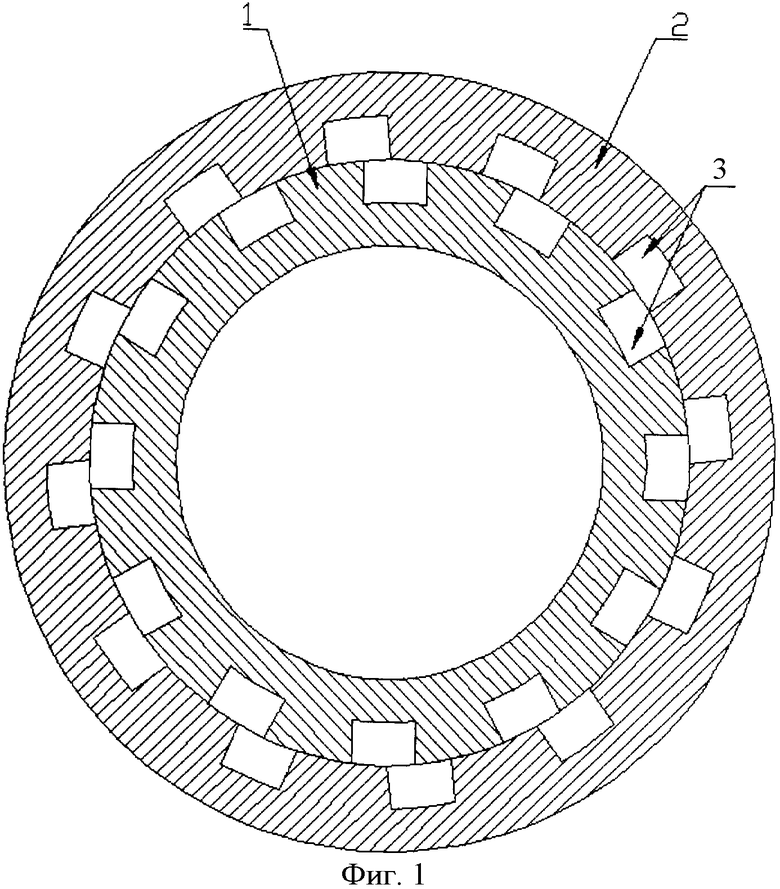

На графическом материале приведены предпочтительные варианты реализации разработанного технического решения, в том числе поперечный разрез смесителя (фиг.1 и 2), а также пример их использования для смешения двух сред (фиг.3).

В дальнейшем примеры реализации разработанного технического решения приведены со ссылками на чертежи.

Устройство всегда содержит первый 1 и второй 2 коаксиально расположенные элементы, а также винтовые каналы 3.

Пример 1.

Смешиваются разные потоки (газ-газ, газ-жидкость или жидкость-жидкость, газ-сыпучее тело). Подача потоков происходит непосредственно в каналы (фиг.1 или 2). После смесителя выходят перемешенные среды.

Пример 2.

Смешиваются потоки газ-жидкость (фиг.3). Газ подается в трубу 4, жидкость подается через форсунку 5. Первичное смешение потоков происходит в смесителе 6, окончательное - в смесителе 7. Смесители 6 и 7 выполнены аналогично смесителям, приведенным на фиг.1 и 2, со сплошной центральной частью.

Использование разработанного технического решения позволило повысить коэффициент полезного действия смешения относительно известного процесса смешения с использованием адсорберов на 17%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2205994C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2002 |

|

RU2216650C1 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2006 |

|

RU2317450C1 |

| УСТРОЙСТВО СМЕШЕНИЯ ТЕКУЧИХ СРЕД | 2009 |

|

RU2419483C1 |

| УСТРОЙСТВО ДЛЯ УТИЛИЗАЦИИ ПАРОВ В РЕЗЕРВУАРЕ ДЛЯ ХРАНЕНИЯ ГОРЮЧИХ ЖИДКОСТЕЙ (ВАРИАНТЫ) | 2007 |

|

RU2353852C2 |

| СПОСОБ СОЗДАНИЯ ВАКУУМА В РЕКТИФИКАЦИОННОЙ КОЛОННЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2343949C2 |

| ЭЖЕКТОР, УСТРОЙСТВО И СПОСОБ ПОДГОТОВКИ К ПЕРЕРАБОТКЕ ГАЗООБРАЗНОЙ СМЕСИ ЛЕГКИХ УГЛЕВОДОРОДОВ | 2009 |

|

RU2412227C1 |

| УСТАНОВКА ЗАПРАВКИ НЕФТЕПРОДУКТАМИ ИЗ ЕМКОСТИ | 2007 |

|

RU2342266C1 |

| СПОСОБ ОЧИСТКИ ПОВЕРХНОСТИ ОТ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2191079C2 |

| ЖИДКОСТНО-ГАЗОВЫЙ СТРУЙНЫЙ АППАРАТ | 2011 |

|

RU2472976C2 |

Изобретение относится к смешению двух и более текучих сред, в том числе газов, жидкостей и сыпучих продуктов, и может использоваться в теплоэнергетике, нефтеперерабатывающей, химической и других отраслях промышленности. Смешиваемые текучие среды направляют по винтовым каналам с различной формой поперечного сечения, пересекающимся под углом 90 градусов. Каналы могут быть выполнены на одной цилиндрической поверхности или на двух коаксиальных цилиндрических поверхностях. Технический результат состоит в повышении степени смешения, ускорении процесса смешения и обеспечении возможности регулирования соотношения сред. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ перемешивания текучих сред, отличающийся тем, что, по меньшей мере, два потока смешиваемых текучих сред направляют по винтовым каналам, имеющим различную форму поперечного сечения, расположенным, по меньшей мере, на одной цилиндрической поверхности смесителя и ориентированным под углом 90° друг к другу.

2. Способ по п.1, отличающийся тем, что используют винтовые каналы, закрученные по часовой стрелке, и винтовые каналы, закрученные против часовой стрелки, расположенные по разные стороны от замкнутой поверхности.

3. Способ по п.1, отличающийся тем, что используют каналы, имеющие различную площадь поперечного сечения.

4. Способ по п.1, отличающийся тем, что перемешивающиеся потоки подают со скоростями от 0,1 м/с до скорости звука.

5. Способ по п.1, отличающийся тем, что смешиваемые среды подают с различным расходом.

6. Способ по п.1, отличающийся тем, что предварительно среды частично смешивают с использованием абсорберов различных конструкций.

7. Устройство смешения текучих сред, отличающееся тем, что оно содержит, по меньшей мере, два коаксиально расположенных цилиндрических элемента трубчатой формы, внешняя поверхность одного из них касается внутренней поверхности другого элемента, при этом на каждой из соприкасающихся поверхностей выполнен, по меньшей мере, один винтовой канал, причем каналы на соприкасающихся поверхностях имеют различную форму сечения и расположены под углом 90° друг к другу.

8. Устройство по п.7, отличающееся тем, что каналы имеют различную площадь сечения.

| Прибор для переработки спирта в газовую смесь для двигателей внутреннего сгорания | 1920 |

|

SU589A1 |

| СИСТЕМА УПРАВЛЕНИЯ ТЕХНОЛОГИЧЕСКИМ ПРОЦЕССОМ, ПЕРИФЕРИЙНОЕ УСТРОЙСТВО ДЛЯ ИСПОЛЬЗОВАНИЯ В НЕЙ (ВАРИАНТЫ) И СПОСОБ ПЛАНИРОВАНИЯ ДЕЙСТВИЙ | 2013 |

|

RU2637060C2 |

| РАСПЫЛИТЕЛЬ ДЛЯ ТОНКОГО РАСПЫЛА ПОЖАРОТУШАЩЕЙ ГАЗОЖИДКОСТНОЙ СМЕСИ С ВОЗМОЖНЫМИ ТВЕРДЫМИ РЕАГИРУЮЩИМИ ДОБАВКАМИ | 1993 |

|

RU2033217C1 |

| Устройство для получения тонкодисперсных буровых систем | 1991 |

|

SU1819663A1 |

| Статический смеситель для полимерных материалов. | 1988 |

|

SU1676815A1 |

| Аппарат для обработки полимерных материалов | 1984 |

|

SU1248643A2 |

Авторы

Даты

2009-06-27—Публикация

2008-01-22—Подача