Изобретение относится к способам изготовления опор для сидения и лежания человека, обеспечивающих правильное положение тела человека в процессе эксплуатации опоры, включая матрацы, диваны, кушетки, кресла (в т.ч. кресла транспортных средств - в автомобилях, поездах, самолетах) и т.п.

В процессе контакта человека с функциональными элементами опор, предназначенных для сидения (например, кресла), лежания (например, матрацы) или сидения и лежания (трансформируемая мебель, например, раскладываемые диваны, кресла-кровати и др.), происходит взаимодействие основных элементов опор и частей тела человека - его анатомо-физиологической системы. В результате такого взаимодействия наблюдается деформация элементов опор и изменение сосудистой, нервно-мышечной и опорно-двигательной систем человека. В связи с этим к опорам для сидения и лежания человека предъявляется ряд требований, выполнение которых должно обеспечить комфортность и максимальное снижение утомляемости (в частности, в креслах транспортных средств) за счет равномерного распределения нагрузки тела человека по поверхности опоры и обеспечения правильного положения позвоночника. С этой точки зрения важнейшими анатомо-физиологическими характеристиками опор для сидения и лежания человека являются эпюра распределения давлений, максимальное давление, действующее на человека со стороны опоры, и ее деформация.

Известны способы изготовления опор для сидения и лежания человека, заключающиеся в размещении в различных зонах опоры воздушных подушек, представляющих собой полости, соединенные с источником сжатого воздуха. Закачка воздуха в подушки производится с помощью насоса и контролируется компьютером, получающим сигналы от соответствующих датчиков. Подушки изготавливаются из эластичных материалов, например резины, ткани, покрытой полиуретаном, и др. Подушки могут быть связаны с системой подачи воздуха индивидуально или объединены друг с другом [1-5].

Недостатком известных способов является практическая невозможность жесткой фиксации воздушных подушек. Последний фактор не позволяет обеспечить постоянство эпюры распределения давлений в процессе эксплуатации и, как следствие, - получить опору для сидения и лежания человека с требуемыми характеристиками, не изменяющимися со временем.

В качестве ближайшего аналога заявляемого способа выбран способ изготовления опоры для сидения и лежания, описанный в [6]. Указанный способ заключается в размещении на каркасе опоры мягкого амортизирующего материала, обтяжке мягкого амортизирующего материала обивкой при помощи тесьмы и закреплении обивки по всему каркасу опоры посредством специальных заклепок или скоб. В результате обивка имеет вид чехла, состоящего из нескольких, взаимосвязанных друг с другом подушек. В качестве материала обивки в известном способе используется искусственная кожа.

Недостатком указанного способа является то, что он не позволяет изготовить опору для сидения и лежания человека, обеспечивающую комфортность и снижение утомляемости человека в процессе ее эксплуатации. Это обусловлено недостаточной степенью натяжения обивки. Как следствие, нельзя изготовить опору для сидения и лежания с формами и механическими характеристиками, обеспечивающими комфортность и снижение утомляемости человека в процессе эксплуатации упомянутой опоры.

Задача, решаемая изобретением, - получение опоры для сидения и лежания человека с повышенной комфортностью и низкой утомляемостью в процессе ее эксплуатации.

Указанная задача решается тем, что в способе изготовления опоры для сидения и лежания человека, включающем размещение на каркасе опоры мягкого амортизирующего материала, обтяжку упомянутого материала обивкой и закрепление обивки на каркасе опоры, обивку выполняют из отдельных подушек, причем в качестве материала обивки используют натуральную кожу; к обивке каждой подушки с внутренней стороны, обращенной к каркасу, пришивают сквозные карманы, продевают в сквозные карманы проволоку, закрепляют на проволоке средства натяжения, осуществляют равномерную обтяжку обивки подушек путем натяжения упомянутых средств натяжения с усилием 30,0-50,0 кгс, контролируют усилия натяжения в процессе обтяжки и фиксируют средства натяжения на каркасе опоры при достижении заданного усилия натяжения.

В варианте технического решения средства натяжения выполнены в виде идентичных элементов, последовательно соединенных друг с другом.

В варианте технического решения в качестве средств натяжения используют металлические цепи.

В варианте технического решения в качестве средств натяжения используют металлические скобы.

В варианте технического решения обтяжку обивки каждой подушки производят цепями с одинаковой длиной звеньев.

В варианте технического решения длину звеньев выбирают равной 3-10 мм.

В варианте технического решения контроль усилий натяжения осуществляют, по крайней мере, два раза в процессе обтяжки обивки.

В варианте технического решения контроль усилий натяжения осуществляют путем закрепления равного количества идентичных элементов средств натяжения на фиксирующих элементах и измерения усилия натяжения на фиксирующих элементах с помощью динамометра.

В варианте технического решения равномерную обтяжку обивки подушек производят вручную.

В варианте технического решения равномерную обтяжку обивки подушек производят посредством механизма натяжения.

Осуществление заявляемого способа иллюстрируется ниже на примере изготовления сидения кресла транспортного средства, например автомобиля. В то же время следует отметить, что без нарушения общности совокупность признаков, характеризующая заявляемый способ, позволяет изготовить широкий класс опор для сидения и лежания человека, обеспечивающих решаемую в изобретении задачу - повышение комфортности и снижение утомляемости человека в процессе эксплуатации опоры. К таким изделиям относятся матрацы, диваны, кушетки, кресла, кресла-кровати и другие опоры для сидения и лежания человека, содержащие мягкую обивку.

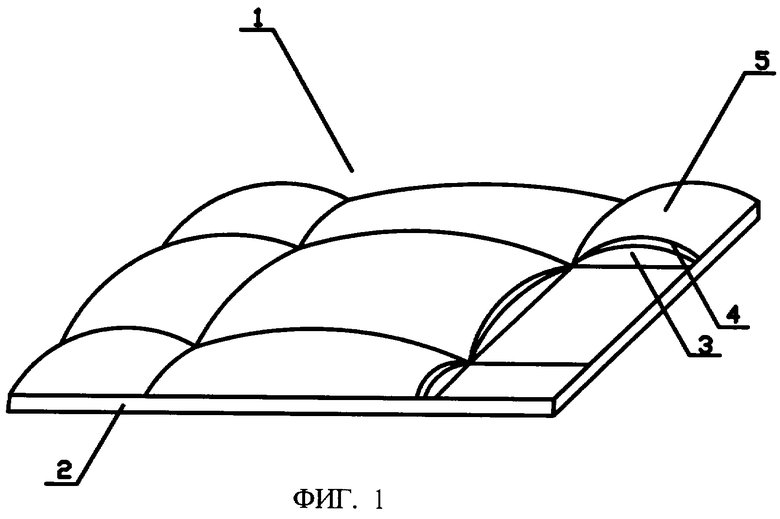

На фиг.1 схематически показано сидение кресла транспортного средства, изготовленное согласно заявляемому способу, на фиг.2 и фиг.3 (вид А) иллюстрируется процесс изготовления одной подушки сидения.

Сидение 1 кресла транспортного средства содержит каркас 2, мягкий амортизирующий материал 3 и обивку 4, имеющую структуру отдельных, не взаимосвязанных друг с другом подушек 5.

Заявляемый способ реализуется следующим образом. Мягкий амортизирующий материал, например пенополиуретан, располагается на каркасе 2 в виде отдельных сегментов 6. Длина и ширина сегментов 6, как правило, не превышают 25-30 см.

Обивка сидения 1 представляет собой совокупность чехлов 7, количество которых равно количеству сегментов 6. К каждому краю чехла 7 с его внутренней стороны, обращенной к каркасу 2, пришивают сквозные карманы 8 и затем чехол 7 натягивается на соответствующий сегмент 6. На фиг.2, 3 показан процесс обтяжки чехла 7 с одной пары противоположных сторон, но аналогичным образом производится обтяжка чехла 7 и с другой пары его противоположных сторон.

Затем в сквозные карманы 8 чехлов 7 пропускаются проволоки 9, на которые надеваются средства натяжения, состоящие из последовательно соединенных идентичных элементов равной длины. Средства натяжения могут быть выполнены, например, в виде металлических скоб или цепей 10. Цепи 10 состоят из звеньев, длина которых составляет 3-10 мм, причем цепи, используемые для обтяжки данного сегмента 6, имеют одинаковую (для данного сегмента 6) длину звеньев.

После того как чехол 7 со средствами натяжения надет на сегмент 6, цепи 10 пропускаются в отверстия 11, выполненные в каркасе 2, и производится, например вручную, равномерная обтяжка каждого сегмента 6 чехлом 7 путем натяжения цепей 10 в вертикальном направлении (показано стрелкой Б на фиг.3) с усилием 30,0-50,0 кгс. Усилие натяжения контролируется в процессе натяжения цепей, по крайней мере, два раза при помощи динамометра. Процесс контроля заключается в следующем. После предварительного натяжения цепей 10 их закрепляют на фиксирующих элементах - проволоках или штифтах, 12 таким образом, что количество звеньев между проволоками 9, пропущенными через сквозные карманы 8, и проволоками или штифтами 12 является одинаковым для всех цепей 10, и измеряют усилие натяжения, прикладывая динамометр к фиксирующим элементам 12. Если усилие натяжения меньше требуемого, процесс натяжения продолжают до тех пор, пока усилие натяжения, измеренное на следующем этапе контроля, не будет равно требуемому. После этого фиксируют количество звеньев цепей, при котором достигнут требуемый уровень усилий натяжения (т.е. фактически производится калибровка цепей), прекращают обтяжку и закрепляют цепи 10 на металлическом каркасе 2. При последующем изготовлении опоры измерение усилий натяжения не производится, а необходимая степень натяжения цепей определяется по соответствующему количеству звеньев цепи. Натяжение средств натяжения, состоящих из идентичных и последовательно соединенных друг с другом элементов, может производиться как вручную, так и с помощью специального натяжного механизма.

В результате получается опора, имеющая структуру отдельных, не взаимосвязанных друг с другом подушек 5.

Крепление средств натяжения на каркас опоры и натяжение упомянутых средств с определенным усилием позволяет получить опору, поверхность которой находится в напряженном состоянии. Выбор в качестве материала обивки натуральной кожи, получаемой, в частности, из шкур крупного рогатого скота, обеспечивает оптимальные физико-механические характеристики обивки - упругость, эластичность, долговечность в напряженном состоянии и позволяет в максимальной степени реализовать эффект поверхностного натяжения, возникающий при использовании заявляемого способа.

В результате получается т.н. поверхностно-напряженная конструкция опоры. Возникает физический эффект, который, по мнению заявителя, можно трактовать как эквивалент эффекта поверхностного натяжения капли воды.

Как известно из физики, молекулы воды образуют на поверхности капли за счет эффекта поверхностного натяжения эластичную мембрану, давление во всех точках которой одинаково. Содержимое капли при деформации такой мембраны (при внешнем воздействии) не уплотняется, а перераспределяется, в результате чего давление на эластичную мембрану в любой ее точке остается постоянным. Подобный эффект наблюдается и в опоре для сидения и лежания, получаемой по заявляемому способу и представляющей собой систему отдельных, не взаимодействующих друг с другом подушек-мембран, находящихся в напряженном состоянии. Подушки опоры «работают» как жестко закрепленные, натянутые на металлический каркас эластичные мембраны, и испытывают в процессе эксплуатации очень незначительные, микроскопические поперечные смещения. Как следствие, опора, представляющая собой систему подушек-мембран, адекватно реагирует на изменение действующей на нее нагрузки (веса тела человека), компенсируя это изменение. Можно сказать, что человек, находящийся в подобной опоре, испытывает состояние «частичной невесомости».

Заявляемая опора для сидения и лежания ведет себя как монолитная структура с демпфирующим эффектом, что позволяет человеку максимально долго находиться в такой опоре с сохранением требуемых физиологических параметров. Механизм демпфирования приводит к максимальной разгрузке мышц тела и позвоночного столба и, как следствие, - к уменьшению нагрузок на межпозвонковые диски; способствует устранению затекания мышц, возникающих в результате сдавливания кровеносных сосудов. В то же время в опоре достигается оптимальный баланс упругих и демпфирующих свойств.

Формирование опоры в виде отдельных, не взаимосвязанных друг с другом подушек, является важным преимуществом заявляемого способа, поскольку при этом появляется возможность дифференцирования напряженного состояния каждой подушки за счет регулирования степени натяжения подушек независимо друг от друга. Это, в свою очередь, позволяет получать опоры с оптимальной эпюрой распределения давления, определяемой анатомо-физиологическими характеристиками человека и условиями эксплуатации опоры. Так, например, в сидении кресла транспортного средства подушка, воспринимающая основную нагрузку тела человека, может быть натянута с большим усилием по сравнению с подушками, расположенными по бокам сидения. В матраце, служащем для длительного нахождения больного в неподвижном состоянии, натяжение отдельных подушек может регулироваться таким образом, чтобы избежать появления у больного пролежней. Кроме того, формирование опоры в виде отдельных, не взаимосвязанных друг с другом подушек при оптимальной степени их натяжения позволяет получать подушки с минимально возможным по технологическим условиям радиусом кривизны и максимально достижимым напряженным состоянием и, соответственно, - в наибольшей мере реализовать описанный выше эффект мембраны. Минимально возможный радиус кривизны подушек способствует увеличению пространства между подушками и образованию «вентиляционных каналов» и, как следствие, - улучшению вентилируемости за счет более интенсивной циркуляции воздуха в упомянутых каналах.

Заявляемый способ позволяет изготавливать опоры для сидения и/или лежания с постоянной во времени эпюрой распределения давлений и, соответственно, с постоянными во времени эксплуатационными характеристиками. Так, например, кресло транспортного средства, изготовленное согласно заявляемому способу, за счет оптимального сочетания механических характеристик обеспечивает возможность соблюдения правильной осанки при длительной езде, а также адекватного восприятия рельефа дороги, поскольку система подушек-мембран воспринимает колебания корпуса автомобиля и ведет себя как система с положительно-информационной упругостью (положительным демпфирующим эффектом).

Таким образом, опора для сидения и лежания, изготовленная согласно заявляемому способу, имеет характеристики, обеспечивающие повышение комфортности и максимальное снижение утомляемости в процессе ее эксплуатации.

ЛИТЕРАТУРА

1. Патент США №6088643, МКИ А47С 7/46, 2000 г.

2. Патент США №6203105, МКИ А47С 4/54, 2001 г.

3. Патент США №7093898, МКИ А47С 7/42, 2006 г.

4. Патент РФ №2241611, МКИ B60N 2/32, 2004 г.

5. Заявка РФ №2001100530, МКИ А47С 7/36, 2003 г.

6. Э.Моравский. Внутренняя отделка автомобиля. М., Машиностроение, 1980 г. С.215-245 (прототип).

Изобретение относится к способам изготовления опор для сидения и лежания человека и направлено на создание опоры для сидения и лежания, обеспечивающей в процессе эксплуатации повышение комфортности и снижение утомляемости. Способ изготовления опоры для сидения и лежания человека включает размещение на каркасе опоры мягкого амортизирующего материала, обтяжку упомянутого материала обивкой и закрепление обивки на каркасе опоры. Обивку выполняют из отдельных, не взаимосвязанных друг с другом подушек. В качестве материала обивки используют натуральную кожу. К обивке каждой подушки с внутренней стороны, обращенной к каркасу, пришивают сквозные карманы, продевают в сквозные карманы проволоку, закрепляют на проволоке средства натяжения, осуществляют равномерную обтяжку обивки подушек путем натяжения упомянутых средств натяжения с усилием 30,0-50,0 кгс, контролируют усилия натяжения в процессе обтяжки и фиксируют средства натяжения на каркасе опоры при достижении заданного усилия натяжения. 9 з.п. ф-лы, 3 ил.

1. Способ изготовления опоры для сидения и лежания человека, включающий размещение на каркасе опоры мягкого амортизирующего материала, обтяжку упомянутого материала обивкой и закрепление обивки на каркасе опоры, отличающийся тем, что обивку выполняют из отдельных, не взаимосвязанных друг с другом подушек, причем в качестве материала обивки используют натуральную кожу; к обивке каждой подушки с внутренней стороны, обращенной к каркасу, пришивают сквозные карманы, продевают в сквозные карманы проволоку, закрепляют на проволоке средства натяжения, осуществляют равномерную обтяжку обивки подушек путем натяжения упомянутых средств натяжения с усилием 30,0-50,0 кгс, контролируют усилия натяжения в процессе обтяжки и фиксируют средства натяжения на каркасе опоры при достижении заданного усилия натяжения.

2. Способ изготовления опоры для сидения и лежания человека по п.1, отличающийся тем, что средства натяжения выполнены в виде идентичных элементов, последовательно соединенных друг с другом.

3. Способ изготовления опоры для сидения и лежания человека по п.2, отличающийся тем, что в качестве средств натяжения используют металлические цепи.

4. Способ изготовления опоры для сидения и лежания человека по п.2, отличающийся тем, что в качестве средств натяжения используют металлические скобы.

5. Способ изготовления опоры для сидения и лежания человека по п.3, отличающийся тем, что обтяжку обивки подушек осуществляют цепями с одинаковой длиной звеньев.

6. Способ изготовления опоры для сидения и лежания человека по п.3, отличающийся тем, что длину звеньев выбирают равной 3-10 мм.

7. Способ изготовления опоры для сидения и лежания человека по п.1, отличающийся тем, что контроль усилий натяжения осуществляют, по крайней мере, два раза в процессе обтяжки обивки подушек.

8. Способ изготовления опоры для сидения и лежания человека по п.1, отличающийся тем, что контроль усилий натяжения осуществляют путем закрепления равного количества идентичных элементов средств натяжения на фиксирующих элементах и измерения усилия натяжения на фиксирующих элементах с помощью динамометра.

9. Способ изготовления опоры для сидения и лежания человека по п.1, отличающийся тем, что равномерную обтяжку обивки подушек производят вручную.

10. Способ изготовления опоры для сидения и лежания человека по п.1, отличающийся тем, что равномерную обтяжку обивки подушек производят посредством механизма натяжения.

| Моравский Э | |||

| Внутренняя отделка автомобиля.- М.: Машиностроение, 1980, с.215-245 | |||

| СИДЕНЬЕ ТРАНСПОРТНОГО СРЕДСТВА | 2003 |

|

RU2241611C2 |

| Кресло транспортного средства | 1990 |

|

SU1822392A3 |

| US 6088643 А, 11.07.2000 | |||

| US 6203105 А, 20.03.2001 | |||

| Способ передачи речевых файлов по зашумленному каналу и устройство для его реализации | 2020 |

|

RU2754497C1 |

Авторы

Даты

2009-05-27—Публикация

2007-11-02—Подача