Изобретение относится к контрольно-измерительным приборам, предназначенным для экспресс-измерений твердости металлов. Преимущественная область использования - машиностроение, металлургия.

Известен динамический измеритель твердости по авторскому свидетельству SU № 280022 «Способ определения твердости материала», МПК G01N 3/48, опубл. БИ №27, 1970 г. (см. также Дрозд М.С., Славский Ю.И. - «Пружинный ударный твердомер с двухсторонним коническим индентором», Заводская лаборатория №4, 1969 г., с.511), содержащий корпус, шток, индикатор, пружину, боек, крышку, образец и стопор. Перемещая боек относительно корпуса, взводят пружину, которая затем с помощью стопора освобождается и разгоняет боек, ударяющий по штоку, движение которого передается образцу и индентору. Индентор одновременно внедряется одной стороной в исследуемый материал и другой в образец с известной твердостью. После этого оптическим способом определяют диаметры отпечатков в материале и образце и рассчитывают твердость материала.

Причинами, препятствующими достижению технического результата, являются малая точность, большое время одного измерения, необходимость предварительного изготовления образцов с известной твердостью, а также зависимость результатов измерений от ориентации корпуса устройства в пространстве, так как от этого зависит сила разгона бойка и конечная скорость его удара по штоку.

Признаки, совпадающие с заявляемым объектом, - корпус, индентор, пружина, боек, крышка и стопор.

Известен также «Переносный прибор для определения твердости металлических изделий» по авторскому свидетельству SU № 111596, кл. 42 К 23/01 (реф. журн. «Приборостроение и средства автоматизации», М.: ВИНИТИ, 1961 г., с.41), содержащий корпус, индентор, пружину, стопор, рычаг и боек. С помощью рычага взводится пружина, затем стопор ее освобождает, пружина разгоняет боек с индентором, индентор ударяет в исследуемый материал, после чего определяют оптическим способом параметры отпечатка и рассчитывают твердость исследуемого материала.

Причинами, препятствующими достижению технического результата, являются большое время одного измерения, малая точность измерений, так как от ориентации корпуса устройства в пространстве зависит сила разгона бойка и конечная скорость удара внедрения индентора в поверхность исследуемого материала.

Признаки, совпадающие с заявляемым объектом, - корпус, индентор, пружина, стопор, рычаг и боек.

От ряда перечисленных недостатков свободен измеритель твердости, описанной в работе: В.Н. Максимов «Акустические приборы для экспресс-измерений твердости металлов», сб. «Применение акустических методов и устройств в науке, технике и производстве», Тбилиси, ГрузНИИТИ, 1979, с.75-78), содержащий корпус, крышку, стопор, рычаг, пружину, боек, индентор и датчик ускорения, электрически соединенный через пиковый детектор с индикатором. В корпусе между крышкой и бойком расположена пружина, при ее сжатии с помощью рычага, укрепленного на бойке, срабатывает стопор и фиксирует боек. После разблокировки стопора пружина разгоняет боек и индентор, укрепленный на бойке, внедряется в поверхность исследуемого материала. При этом глубина внедрения индентора в материал зависит от твердости материала. Чем меньше твердость, тем больше глубина внедрения индентора, тем меньше ускорение торможения бойка. Для измерения ускорения торможения на бойке установлен датчик ускорения, сигнал с которого, пропорциональный ускорению торможения, поступает через пиковый детектор на индикатор, показывающий максимальную амплитуду сигнала, снимаемого с датчика ускорения. Затем по тарировочным графикам или таблицам определяют твердость материала.

Причинами, препятствующими достижению технического результата, является малая точность результатов измерений, так как они зависят от ориентации корпуса в пространстве и от изменений характеристик пружины.

При различной ориентации корпуса в пространстве на боек массой m действует сила F, равная

F=Kx+mg·sin θ,

где К - коэффициент упругости пружины,

х - деформация пружины,

g - ускорение, равное 9,81 м/с2,

θ - угол между линией горизонта и направлением движения бойка.

Кроме того, после определенного количества циклов сжатия пружины в ней появляется остаточная деформация и общая длина ненагруженной пружины изменяется на величину Δх2. Поэтому при постоянной величине пути разгона бойка х0 начальная сила разгона бойка за счет сжатия пружины изменится и станет равной

К(х0-Δх2) вместо Кх0 - для пружины с нулевой остаточной деформацией.

В результате этого конечная скорость удара бойка не будет постоянной, что снижает точность измерений.

Признаки, совпадающие с заявленным объектом, - корпус, крышка, стопор, рычаг, пружина, боек, индентор, датчик ускорения, пиковый детектор и индикатор.

Задачей изобретения является повышение точности получаемых результатов.

Технический результат изобретения заключается в устранении погрешностей, возникающих при различной ориентации корпуса устройства в пространстве, а также погрешностей, обусловленных изменением параметров пружины при большом количестве циклов ее нагружений.

Технический результат достигается тем, что в устройство, содержащее корпус, в верхней части которого установлены стопор, крышка и пружина, к нижнему концу которой прикреплен боек с установленными на нем индентором, рычагом и датчиком ускорения, электрически соединенным через пиковый детектор с индикатором, дополнительно введены втулка, способная перемещаться в верхней части корпуса и фиксируемая в нем с помощью винта, во втулке установлена ось с укрепленными на ней грузом и кулачком, соприкасающимся со стаканом, надетым на верхний конец пружины.

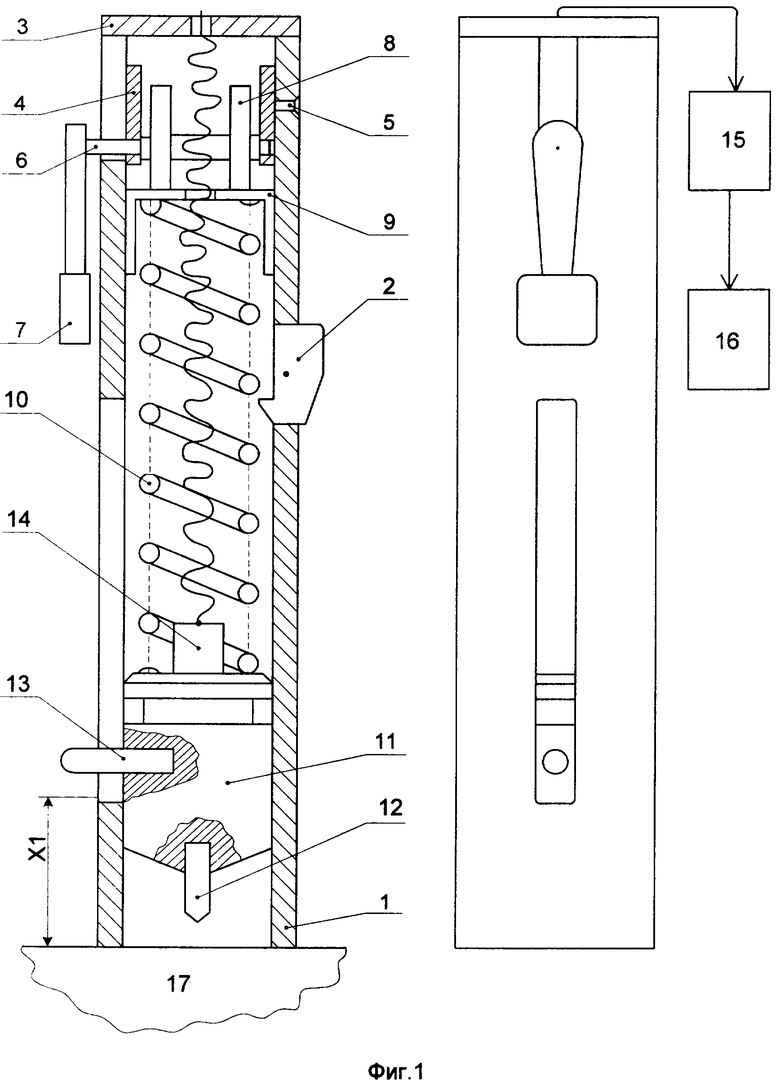

Изобретение поясняется чертежами.

На фиг.1 показана функциональная схема заявляемого устройства, а на фиг.2 - схемы сил, действующих на боек при его разгоне.

Динамический измеритель твердости содержит корпус 1, в верхней части которого расположены стопор 2, крышка 3 и втулка 4, способная перемещаться в корпусе и фиксируемая в нем винтом 5. Во втулке 4 установлена ось 6 с укрепленными на ней грузом 7 и кулачком 8, соприкасающимся со стаканом 9, надетым на верхний конец пружины 10, к нижнему концу которой прикреплен боек 11 с установленными на нем индентором 12, рычагом 13 и датчиком ускорения 14, электрически соединенным через пиковый детектор 15 с индикатором 16.

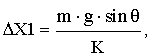

При измерении твердости корпус 1 устанавливают на поверхность исследуемого материала 17. Груз 7 в зависимости от ориентации корпуса 1 в пространстве поворачивает ось 6 и кулачок 8, перемещающий в корпусе стакан 9, изменяющий предварительное поджатие пружины. Профиль кулачка 8 выбирают таким, чтобы перемещение стакана было равно

где m - масса бойка, индентора и датчика ускорения,

g - ускорение тяготения 9,81 м/с2,

К - упругость пружины,

θ - угол между линией горизонта и продольной осью корпуса.

Рычагом 13 перемещают боек 11 до его фиксации стопором 2. Нажимают на стопор 2, боек освобождается и разгоняется пружиной 10 до скорости V0. Индентор 12 ударяет по поверхности исследуемого материала 17 и внедряется в него, причем глубина внедрения будет тем больше, чем меньше твердость материала 17. При внедрении бойка на него действует ускорение торможения, максимальная величина которого будет зависеть от твердости материала 17.

Электрический сигнал, пропорциональный ускорению торможения бойка, с датчика ускорения 14 поступает на пиковый детектор 15, где фиксируется его максимальная величина, показываемая затем индикатором 16. Считывают показания индикатора 16, а затем по тарировочным таблицам или графикам определяют твердость материала 17.

В зависимости от ориентации корпуса 1 в пространстве на боек 11 при его движении действует сила разгона F(x), равная

F(x)=KX+mg·sinθ,

где X - текущая координата,

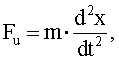

При движении бойка эта сила уравновешивается инерционной силой

где  - ускорение разгона бойка.

- ускорение разгона бойка.

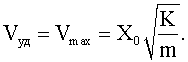

При θ=0 максимальная сила, действующая на боек, будет равна Fmax=KX0, где Х0 - деформация пружины перед началом разгона бойка, время разгона будет равно

а скорость удара, соответствующая координате

X=0,

(см. Р.Л.Халфман. Динамика. М.: Наука, 1972 г., с.83). Начальное положение бойка при θ=0 перед сжатием пружины будет соответствовать координате х=0, а рычаг 13 будет удален от нижнего среза корпуса 1 на величину xl. При другой ориентации корпуса, при θ≠0 к силе разгона бойка КХ добавится компонента веса бойка mg·sin 0, что вызывает изменение скорости удара Vуд и появление погрешностей при определении твердости материала. Эта компонента вызовет дополнительную деформацию пружины (перед ее сжатием) на величину

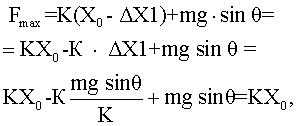

Для того чтобы скорость удара оставалась неизменной, верхний конец пружины 10 перемещается стаканом 9 на величину ΔХ1, при этом компонента веса бойка будет скомпенсирована предварительной деформацией пружины. Максимальная сила разгона бойка после деформации пружины на величину Х0 будет равна

т.е. не будет зависеть от ориентации корпуса в пространстве. Таким образом, координата бойка будет равна нулю (Х=0), а рычаг 13 будет совмещен с меткой X1 на корпусе 1.

После определенного числа циклов сжатия у пружины появится остаточная деформация ΔХ2, приводящая к тому, что боек будет иметь начальную координату Х=ΔХ2. При этом упругость пружины К останется без изменений. Эта деформация ΔХ2 будет вызывать дополнительные погрешности измерений.

Для устранения этих погрешностей перед началом сжатия пружины перемещают втулку 4 до тех пор, пока боек не примет положение соответствующее координате Х=0, и после этого осуществляют ее фиксацию винтом 5.

Таким образом, в предлагаемом устройстве в результате введения втулки, способной перемещаться в верхней части корпуса и фиксируемой в нем винтом, установленной на втулке оси с укрепленными на ней грузом и кулачком, соприкасающимся со стаканом, надетым на верхний конец пружины, устранены погрешности измерений, вызванные различной ориентацией корпуса в пространстве, а также остаточной деформацией пружины.

Техническая реализация предложенного устройства не вызывает сложностей. В качестве датчика ускорения может служить, например, пьезоэлектрический вибродатчик, состоящий из пьезопластин и инерционной массы (см. Проектирование датчиков для измерения механических величин. - М.: Машиностроение, 1979 г. с.190).

| название | год | авторы | номер документа |

|---|---|---|---|

| Динамический измеритель твердости | 1982 |

|

SU1059484A1 |

| Динамический измеритель твердости | 1980 |

|

SU932370A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170920C2 |

| СПОСОБ КОНТРОЛЯ ХИМИЧЕСКОГО И ФАЗОВОГО СОСТАВА МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2085923C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2079831C1 |

| УНИВЕРСАЛЬНЫЙ ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА СЖАТИЕ И ТВЕРДОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2116645C1 |

| Динамический индикатор физических величин | 1986 |

|

SU1800270A1 |

| Способ определения твердости материалов методом упругой отдачи и устройство для его осуществления | 1975 |

|

SU971119A3 |

| Устройство для определения твердости материалов | 1987 |

|

SU1483328A1 |

| Устройство для измерения времени запаздывания текучести материалов при динамических испытаниях | 1985 |

|

SU1364954A1 |

Изобретение относится к контрольно-измерительным приборам. Измеритель твердости содержит корпус, в верхней части которого установлены стопор и крышка, пружину, к нижнему концу которой прикреплен боек с установленными на нем индентором, рычагом и датчиком ускорения, электрически соединенным через пиковый детектор с индикатором. В измеритель твердости дополнительно введены втулка, способная перемещаться в верхней части корпуса и фиксируемая в нем винтом, ось, установленная на втулке с укрепленными на ней грузом и кулачком, соприкасающимся со стаканом, надетым на верхний конец пружины. Технический результат: устранение погрешностей, возникающих при различной ориентации корпуса устройства в пространстве, а также погрешностей, обусловленных изменением параметров пружины при большом количестве циклов ее нагружения. 2 ил.

Динамический измеритель твердости, содержащий корпус, в верхней части которого установлены стопор и крышка, пружина, к нижнему концу которой прикреплен боек с установленными на нем индентором, рычагом и датчиком ускорения, электрически соединенным через пиковый детектор с индикатором, отличающийся тем, что в него дополнительно введены втулка, способная перемещаться в верхней части корпуса и фиксируемая в нем винтом, ось, установленная на втулке с укрепленными на ней грузом и кулачком, соприкасающимся со стаканом, надетым на верхний конец пружины.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2145071C1 |

| УНИВЕРСАЛЬНЫЙ ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ НА СЖАТИЕ И ТВЕРДОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1995 |

|

RU2116645C1 |

| Динамический измеритель твердости | 1982 |

|

SU1059484A1 |

| GB 1522532 А, 23.08.1978. | |||

Авторы

Даты

2009-05-27—Публикация

2007-12-28—Подача