Изобретение относится к информационно-измерительной технике и может быть использовано для индикации результирующей информации о состоянии или свойствах объекта контроля при динамических испытаниях.

Цель изобретения - повышение стабильности и надежности индикатора в ра- боте уменьшение его габаритов и веса.

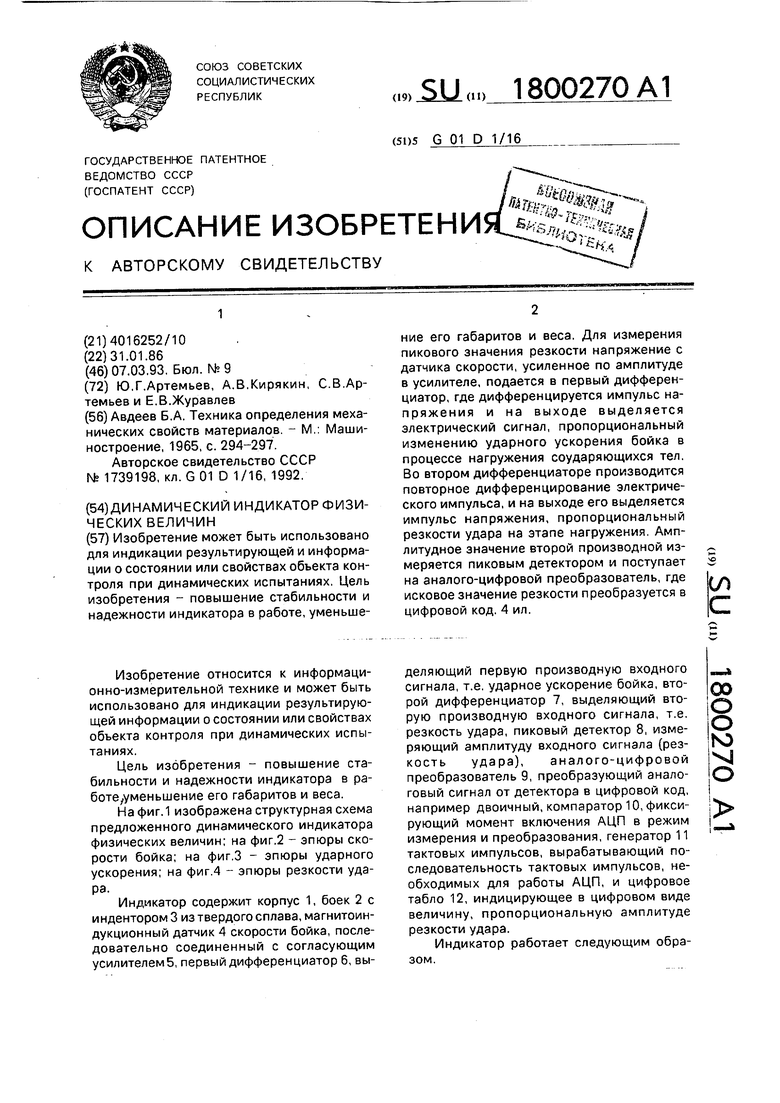

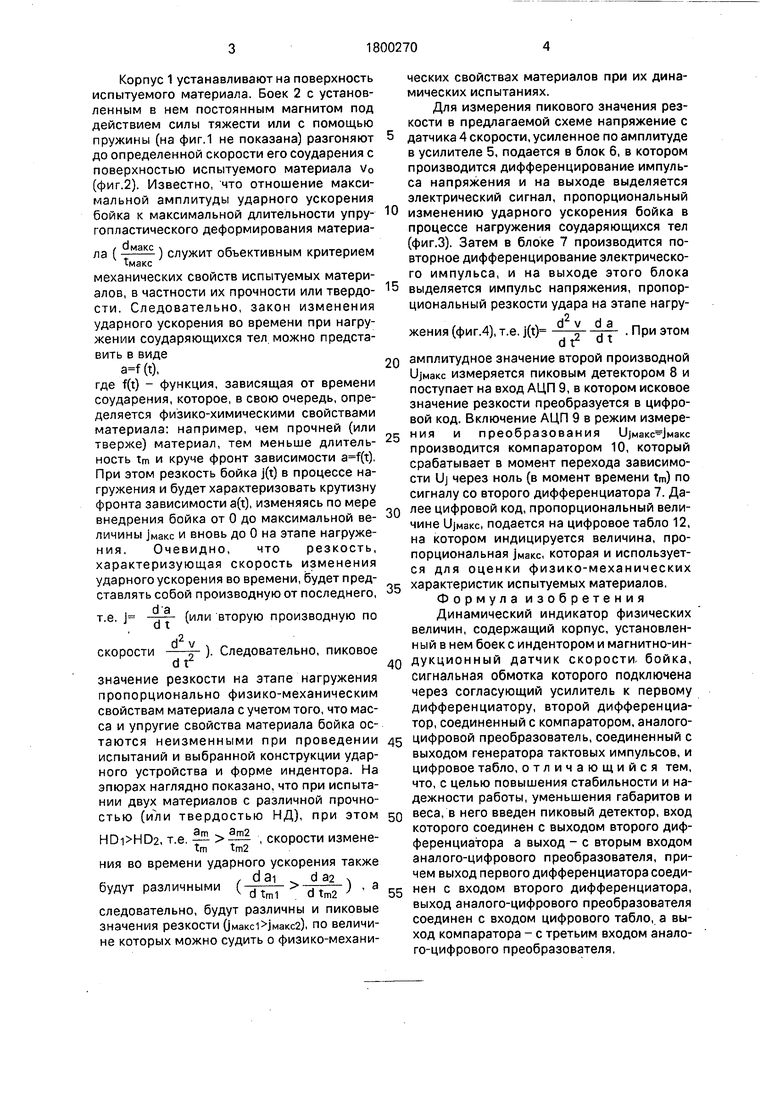

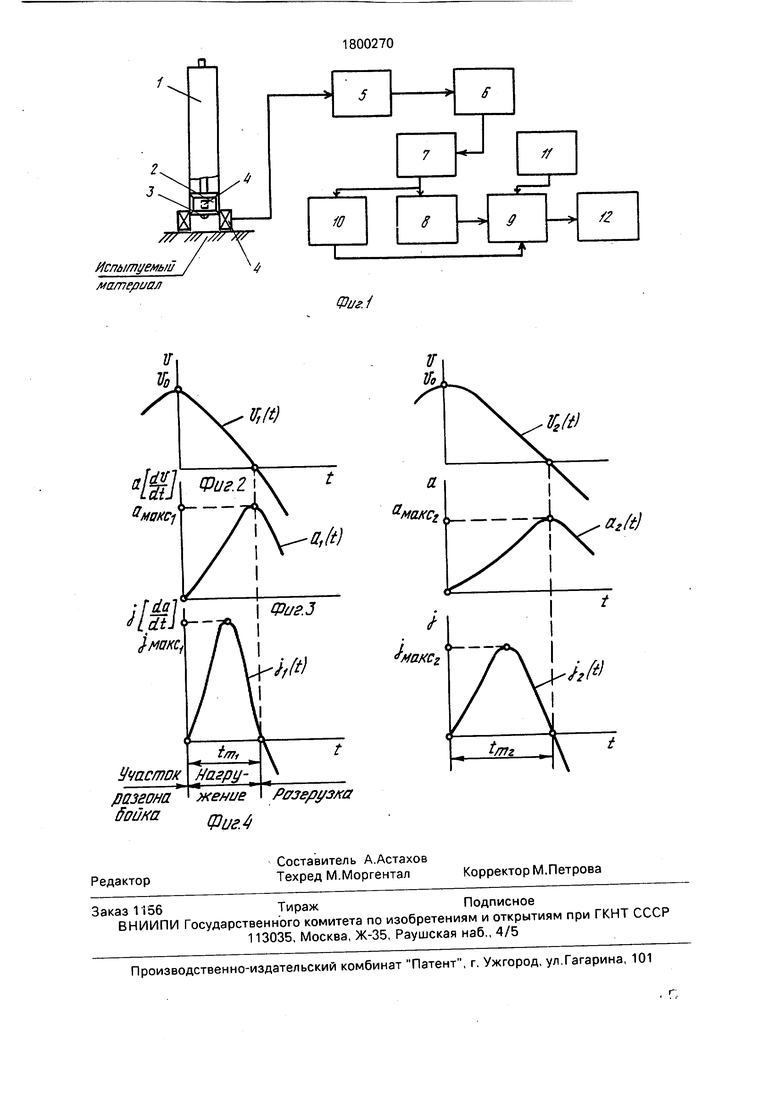

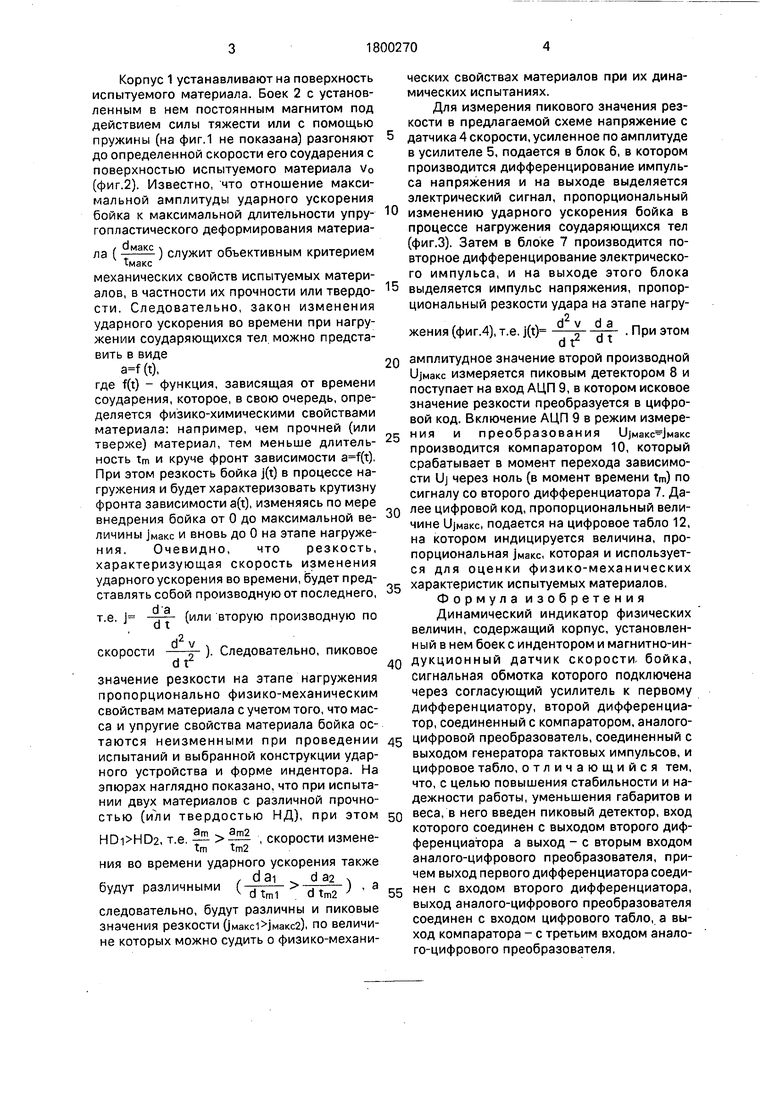

На фиг.1 изображена структурная схема предложенного динамического индикатора физических величин; на фиг.2 - эпюры скорости бойка; на фиг.З - эпюры ударного ускорения; на фиг.4 - эпюры резкости удара.

Индикатор содержит корпус 1, боек 2 с индентором 3 из твердого сплава, магнитоин- дукционный датчик 4 скорости бойка, последовательно соединенный с согласующим усилителем 5, первый дифференциатор 6, выделяющий первую производную входного сигнала, т.е. ударное ускорение бойка, второй дифференциатор 7, выделяющий вторую производную входного сигнала, т.е. резкость удара, пиковый детектор 8, измеряющий амплитуду входного сигнала (резкость удара), аналого-цифровой преобразователь 9, преобразующий аналоговый сигнал от детектора в цифровой код, например двоичный, компаратор 10, фиксирующий момент включения АЦП в режим измерения и преобразования, генератор 11 тактовых импульсов, вырабатывающий последовательность тактовых импульсов, необходимых для работы АЦП, и цифровое табло 12, индицирующее в цифровом виде величину, пропорциональную амплитуде резкости удара.

Индикатор работает следующим образом.

00

8

к Ч

о

Корпус 1 устанавливают на поверхность испытуемого материала. Боек 2 с установленным в нем постоянным магнитом под действием силы тяжести или с помощью пружины (на фиг.1 не показана) разгоняют до определенной скорости его соударения с поверхностью испытуемого материала V0 (фиг.2). Известно, что отношение максимальной амплитуды ударного ускорения бойка к максимальной длительности упру- гопластического деформирования материаймакс

ла (

) служит объективным критерием

Тмакс

механических свойств испытуемых материалов, в частности их прочности или твердости. Следовательно, закон изменения ударного ускорения во времени при нагру- жении соударяющихся тел можно представить в виде

(t),

где f(t) - функция, зависящая от времени соударения, которое, в свою очередь, определяется физико-химическими свойствами материала: например, чем прочней (или тверже) материал, тем меньше длительность т™ и круче фронт зависимости (t). При этом резкость бойка j(t) в процессе на- гружения и будет характеризовать крутизну фронта зависимости a(t), изменяясь по мере внедрения бойка от 0 до максимальной величины макс и вновь до 0 на этапе нагруже- ния. Очевидно, что резкость, характеризующая скорость изменения ударного ускорения во времени, будет представлять собой производную от последнего,

т.е. - -г-- (или вторую производную по

dt

скорости

d2v dt2

). Следовательно, пиковое

значение резкости на этапе нагружения пропорционально физико-механическим свойствам материала с учетом того, что масса и упругие свойства материала бойка остаются неизменными при проведении испытаний и выбранной конструкции ударного устройства и форме индентора. На эпюрах наглядно показано, что при испытании двух материалов с различной прочностью (или твердостью НД), при этом

, т.е. - -- , скорости изменеTm tm2

ния во времени ударного ускорения также

, d ai . d 32 N будут различными () , а

следовательно, будут различны и пиковые значения резкости Омакс1 |макс2), по величине которых можно судить о физико-механических свойствах материалов при их динамических испытаниях.

Для измерения пикового значения резкости в предлагаемой схеме напряжение с

датчика 4 скорости, усиленное по амплитуде в усилителе 5, подается в блок 6, в котором производится дифференцирование импульса напряжения и на выходе выделяется электрический сигнал, пропорциональный

изменению ударного ускорения бойка в процессе нагружения соударяющихся тел (фиг.З). Затем в блоке 7 производится повторное дифференцирование электрического импульса, и на выходе этого блока

выделяется импульс напряжения, пропорциональный резкости удара на этапе нагружения (фиг.4), т.е. j(t)

dz v da

. При этом

dt2 dt

амплитудное значение второй производной UjMaKc измеряется пиковым детектором 8 и поступает на вход АЦП 9, в котором исковое значение резкости преобразуется в цифровой код. Включение АЦП 9 в режим измерения и преобразования UjMaicc JMaKc производится компаратором 10, который срабатывает в момент перехода зависимости Uj через ноль (в момент времени tm) по сигналу со второго дифференциатора 7. Далее цифровой код, пропорциональный величине UjMaKc, подается на цифровое табло 12, на котором индицируется величина, пропорциональная JMaKc, которая и используется для оценки физико-механических

характеристик испытуемых материалов. Формула изобретения Динамический индикатор физических величин, содержащий корпус, установленный в нем боек с индентором и магнитно-индукционный датчик скорости, бойка, сигнальная обмотка которого подключена через согласующий усилитель к первому дифференциатору, второй дифференциатор, соединенный с компаратором, аналогоцифровой преобразователь, соединенный с выходом генератора тактовых импульсов, и цифровое табло, отличающийся тем, что, с целью повышения стабильности и надежности работы, уменьшения габаритов и

веса, в него введен пиковый детектор, вход которого соединен с выходом второго дифференциатора а выход - с вторым входом аналого-цифрового преобразователя, причем выход первого дифференциатора соединен с входом второго дифференциатора, выход аналого-цифрового преобразователя соединен с входом цифрового табло, а выход компаратора - с третьим входом аналого-цифрового преобразователя,

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения времени запаздывания текучести материалов при динамических испытаниях | 1985 |

|

SU1364954A1 |

| Устройство для определения динамической твердости материалов | 1984 |

|

SU1221544A1 |

| Устройство для определения твердости материалов | 1984 |

|

SU1252706A1 |

| Динамический индикатор физических величин | 1985 |

|

SU1739198A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПРОЧНОСТИ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ | 1999 |

|

RU2170920C2 |

| Устройство для определения твердости материалов | 1987 |

|

SU1483328A1 |

| Устройство для контроля физико-механических характеристик материалов при динамическом нагружении | 1984 |

|

SU1312442A1 |

| Способ контроля механических характеристик материалов | 1985 |

|

SU1567922A1 |

| Способ определения твердости материалов | 1985 |

|

SU1573393A1 |

| Способ определения твердости материала и устройство для его осуществления | 1982 |

|

SU1068768A1 |

Изобретение может быть использовано для индикации результирующей и информации о состоянии или свойствах объекта контроля при динамических испытаниях, Цель изобретения - повышение стабильности и надежности индикатора в работе, уменьшение его габаритов и веса. Для измерения пикового значения резкости напряжение с датчика скорости, усиленное по амплитуде в усилителе, подается в первый дифференциатор, где дифференцируется импульс напряжения и на выходе выделяется электрический сигнал, пропорциональный изменению ударного ускорения бойка в процессе нагружения соударяющихся тел. Во втором дифференциаторе производится повторное дифференцирование электрического импульса, и на выходе его выделяется импульс напряжения, пропорциональный резкости удара на этапе нагружения. Амплитудное значение второй производной измеряется пиковым детектором и поступает на аналого-цифровой преобразователь, где исковое значение резкости преобразуется в цифровой код. 4 ил. (Л С

| Авдеев Б.А | |||

| Техника определения механических свойств материалов | |||

| - М.: Машиностроение, 1965, с | |||

| ДИФФЕРЕНЦИАЛЬНАЯ ТЕРМИОННАЯ ЛАМПА | 1920 |

|

SU294A1 |

| Динамический индикатор физических величин | 1985 |

|

SU1739198A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1993-03-07—Публикация

1986-01-31—Подача