Изобретение относится к разделу неорганической химии, где используются электрофизические методы активации химических реакций, а именно к устройствам для прямого получения (синтеза) оксида азота (NO) при воздействии электрических разрядов на газовую смесь азота (N2) с кислородом (O2).

Известна цилиндрическая камера, внутреннее пространство которой предназначено для осуществления реакции прямого окисления - синтеза оксида азота в смеси газов (азота с кислородом) под действием электродуговых разрядов, создающих высокую температуру (2000÷3000K), см. работу Жукова М.Ф., Смолякова В.Я., Урюкова Г.А. «Электродуговые нагреватели газа (плазмотроны)». - М.: Наука, 1973 г., стр.25-26, рис.1.12 (плазмотрон Зиберта). Ввод смеси исходных газов (азота с кислородом) в электроразрядную камеру (горения дуг) - плазмотрона Зиберта выполнен по трем штуцерам, соединенным с верхней частью цилиндрической камеры. Штуцеры присоединены тангенциально (по касательным) к окружности цилиндра. Также в камеру введены три водоохлаждаемых электрода (через 120° по окружности), соединенных с внешним трехфазным источником питания дуги. Внизу камера снабжена штуцером вывода готового продукта (реакционных газов).

Работа конструкции плазмотрона Зиберта заключается в том, что внутрь цилиндрической камеры по штуцерам вводится смесь исходных газов. С подачей питания «зажигаются» электродуговые разряды между электродами, создающие зону высоких температур с газовой фазой в виде шара высокотемпературной химически активной плазмы. В части смеси исходных газов, попадающей в эту зону (шара с равновесной химически активной плазмой), протекает реакция окисления азота (N2) с образованием оксида азота (NO)

0,5N2+0,5O2↔NO-90,43 Дж/моль.

Проследовавшие плазмохимическую зону: прореагировавшая часть газов (готовый и побочные продукты), а также часть газов, не вступившая в реакцию, выводятся в нижний штуцер цилиндрической камеры, расположенный на центральной оси плазмотрона. Принятое касательное - тангенциальное введение исходной газовой смеси в камеру создает вихревое закручивание потока, обеспечивая кольцеобразный вход (и выход потока) в шаровое - дуговое пространство. Такая закрученная - кольцеобразная подача смеси газовым вихрем, по существу, реализует вихревую стабилизацию дуговых разрядов. Прямая - осевая (вдоль центральной оси плазмотрона) подача газовой смеси сверху - перпендикулярно плоскости диска отклоняла бы - растягивала и сбивала устойчивость его равновесного плазменного состояния.

Недостатком известной плазмохимической камеры (плазмотрона Зиберта) является отсутствие осевого наклона тангенциально соединенных с цилиндрическим корпусом штуцеров ввода исходной газовой смеси, что исключает фиксацию постоянной осевой составляющей газового потока (вдоль центральной оси плазмотрона). При этом осевое перемещение газового потока в цилиндре камеры не является процессом равномерного «захода» в плазменный шар винтовой газовой спирали. Спирали газа не существует. Осевое перемещение газового потока реализуется неравномерными импульсами - скачками вдавливания сложносмешивающегося кольцевого вихря в шар равновесной разделительной плазмы (разделяющей цилиндр камеры на входную и выходную - сырьевую и продуктовую зоны).

Отсутствие осевого наклона штуцеров ввода сырьевой газовой смеси - исключение фиксации осевого перемещения газового потока в плазмотроне Зиберта причинно-обусловлено слабой осевой (по оси цилиндра) устойчивостью трехфазного дугового разряда, реализующего в межэлектродном пространстве необходимое высокотемпературное равновесное плазменное состояние.

Следует также отметить и общий недостаток процесса, использующего камеру Зиберта - процесса синтеза оксида азота в равновесной низкотемпературной плазме, реализующего необходимое для реакции окисления азота химически активное плазменное состояние только с созданием высокой температуры в 2000÷3000K. Общий недостаток процесса заключается в сложности реализации при данной температуре обратного теплообмена между «хвостовыми» продуктами реакции окисления и входящей сырьевой смесью газов, т.е. сложности возврата в процесс тепловой энергии выводимых: готового и побочных продуктов реакции. Без этого процесс получения оксида азота в низкотемпературной равновесной плазме (2000÷3000K - высокие температуры, но низкотемпературная плазма) с устройствами для реализации такого типа плазмохимического процесса не могут иметь промышленного применения (расход энергии 23÷38 квт·ч/кг NO).

Наиболее близким по технической сущности решением, принятым за прототип, является камера для проведения плазмохимической реакции синтеза оксида азота в плазмообразующих электроразрядах, описанная в патенте США US 6296827 В1, приоритет от 2001-10-02 (вариант по Фиг.3 условно рассматривается как несовмещенный с теплообменником).

Принятая за прототип камера для проведения плазмохимической реакции синтеза оксида азота в плазмообразующих электроразрядах включает цилиндрический корпус с размещенным в его центральной части (центрально расположенным) стержневым излучателем (электродом). Другим электродом является сам корпус. В торцевые днища камеры введены электроизоляторы, исключающие контакт стержневого и корпусного электродов. Штуцер ввода в камеру исходной сырьевой смеси газов (N2+О2) соединен с внутренним каналом в стержневом электроде (через изолятор в торцевом днище). Отверстия вывода смеси из канала в камеру размещены у торцевого днища, противоположного днищу, скрепленному со штуцером ввода. Вывод из камеры готового продукта, а также непрореагировавших и побочных продуктов реакционного плазмохимического взаимодействия, осуществлен также через торцевое днище, которое скреплено со штуцером ввода смеси (далее через внутренний объем теплообменника). Таким образом, поток сырьевой смеси газов в плазмохимической камере прототипа (Фиг.3) меняет направление движения на прямо противоположное. Центрально расположенный электрод - излучатель соединен с источником питания - генератором высокого напряжения.

Работа конструкции, принятой за прототип, заключается в следующем. По штуцеру ввода смеси сырьевых газов во внутренний канал стержневого электрода, а затем - через отверстия - на другом конце электрода в цилиндрический корпус камеры (для плазмохимических реакций) начинают подавать исходную смесь газов азота с кислородом (N2+О2). Включают генератор высокого напряжения. Между центрально расположенным излучателем и металлической поверхностью цилиндрического корпуса образуются высоковольтные электрические разряды, сливающиеся в общее электроразрядное пространство, сквозь которое продавливается сырьевая смесь. Причем смесь, поступившая в электроразрядное пространство, переходит в активное плазмохимическое состояние, инициирующее реакцию образования NO. Готовый продукт - оксид азота - NO совместно с непрореагировавшей частью смеси газов, а также продуктами побочных реакций выводится в каналы, выполненные в другом торцевом днище, и затем (через внутренний объем теплообменника) в штуцер вывода реакционных продуктов. В отличие от конструкции - аналога (плазмотрона Зиберта), где электродуговое пространство (образованное тремя электродами) имеет форму шара, в прототипе электроразрядное плазменное пространство представляет плазменный цилиндр, заполняющий собой весь объем по длине плазмохимической камеры. (Показанный на Фиг.3 прототипа вариант совмещения камеры с теплообменником условно не рассматривается.) Поэтому равновесное плазменное - электроразрядное состояние в конструкции прототипа более устойчиво, чем в конструкции аналога, допуская более высокие осевые (вдоль корпуса) скорости газовых потоков.

Несмотря на большую осевую устойчивость электроразрядной плазмы в конструкции прототипа, этой конструкции присущи те же недостатки, что и конструкции аналога (плазмотрона Зиберта). Также отсутствует наклонно закрученный ввод сырьевой смеси внутрь камеры (в плазморазрядный цилиндр). При этом кольцевой вихрь смеси исходных сырьевых газов (из отверстий) вталкивается в плазму (как вдавливаемая пробка), а не вводится в нее плавным перемещением винтовой газовой спирали. Из-за этого ухудшена равномерность газового транспорта - ввода сырьевого газового потока в плазму и вывода реакционных газов из нее. Ввод и вывод производятся скачками, снижающими устойчивость плазменного состояния газа. Последствием отмеченных выше: неравномерности транспорта, неустойчивости и нестабильности плазменного состояния, является пониженная однородность состава смеси выходящих реакционных газов и пониженная доля готового - целевого продукта (NO) в их общем объеме.

Целью предлагаемого технического решения является повышение однородности выходящих реакционных продуктов с увеличением доли целевого продукта (NO) в их общем объеме.

Указанная цель достигается тем, что в известной камере для проведения плазмохимической реакции прямого окисления азота в холодной неравновесной плазме, включающей цилиндрический корпус со штуцером ввода сырьевых газов, торцевыми днищами, штуцером вывода реакционных газов и введенным через днище по оси стержневым излучателем с изолятором, штуцер ввода сырьевых газов выполнен тангенциальным и его ось наклонена к плоскости поперечного сечения корпуса под углом L, определяемым по формуле

где а - длина продольной стороны внутреннего сечения штуцера в продольной плоскости сечения корпуса;

D - внутренний диаметр корпуса,

при этом длина поперечной стороны внутреннего сечения штуцера b равна половине внутреннего диаметра корпуса D, т.е. b=0,5D. Штуцер ввода сырьевых газов выполнен цилиндрическим, с внутренним диаметром d, равным половине внутреннего диаметра корпуса D, и наклонен под углом 14,5° к плоскости поперечного сечения корпуса, при этом в штуцере ввода установлен завихритель.

Сечение штуцера вывода реакционных газов совпадает с сечением штуцера ввода сырьевых газов, и его ось наклонена к плоскости поперечного сечения корпуса под углом L. Размещенная в корпусе и выступающая за днище часть электроизолятора имеет длину, обеспечивающую перекрывание отверстия штуцера ввода сырьевых газов. Торцевые днища цилиндрического корпуса камеры снабжены направляющими поверхностями, выполненными с тем же углом наклона L, что и штуцеры ввода и вывода газов. Электроизолятор снабжен спиральными реберными направляющими для сообщения газу завихрения. Второе - глухое днище выполнено с размещенным внутри корпуса выступом со спиральными реберными направляющими, изготовленным из материала электроизолятора.

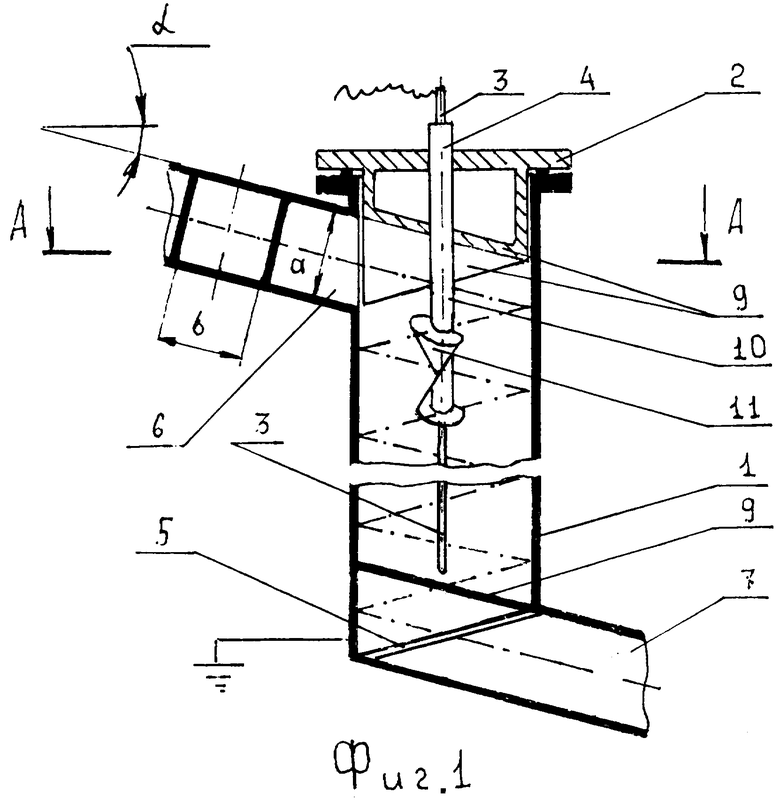

Предложенное техническое решение поясняется Фиг.1, 2, 3, 4.

На Фиг.1 приведено продольное сечение плазмохимической камеры с цилиндрическим корпусом и двумя штуцерами: ввода сырьевой смеси и вывода реакционных газов. Оба штуцера имеют одинаковое прямоугольное сечение.

а - длина внутренней стороны прямоугольного сечения штуцеров в продольной плоскости камеры;

b - длина внутренней стороны прямоугольного сечения штуцеров в поперечном сечении камеры.

D - внутренний диаметр цилиндрического корпуса камеры.

L - угол наклона осей штуцеров ввода и вывода к плоскости поперечного сечения корпуса.

На Фиг.2 изображено поперечное сечение цилиндрического корпуса плазмохимической камеры по Фиг.1.

На Фиг.3 приведено продольное сечение варианта плазмохимической камеры с цилиндрическим штуцером ввода сырьевых и вывода реакционных газов с внутренним диаметром d при угле наклона L=14,5°. На глухом днище размещен выступ со спиральными реберными направляющими поверхностями. Штуцер ввода сырьевых газов снабжен завихрителем. «Толстыми» штриховыми линиями показаны контуры отверстий в корпусе - места присоединения штуцеров.

На Фиг.4 приведено поперечное сечение плазмохимической камеры, изображенной на Фиг.3 (с цилиндрическим штуцером, снабженным завихрителем).

Спиральные поверхности на Фиг.1, 2, 3, 4, показаны условно.

Предложенная плазмохимическая камера для получения оксида азота прямым окислением состоит из цилиндрического корпуса 1, с одним - съемным торцевым днищем 2, в котором установлен стержневой излучатель 3 через электроизолятор 4, и другим несъемным днищем 5. К стержневому излучателю 3 подсоединен генератор высоковольтных импульсов (для упрощения не показан). Цилиндрический корпус 1 плазмохимической камеры заземлен. К корпусу 1, вблизи торцевых днищ 2 и 5, подсоединены штуцеры: ввода сырьевой смеси газов 6 и вывода реакционных продуктов 7. Штуцер ввода смеси сырьевых газов 6 в цилиндрический корпус 1 может быть выполнен в прямоугольном варианте поперечного сечения - Фиг.1, 2 или в трубном цилиндрическом исполнении - Фиг.3 и 4. Внутри штуцера 6 в цилиндрическом исполнении установлен завихритель потока 8. Оба днища цилиндрического корпуса 1 - съемное 2 и несъемное 5, снабжены направляющими поверхностями 9. Электроизолятор 4 имеет внутреннюю (размещенную внутри цилиндрического корпуса 1) часть 10, изготовленную со спиральными реберными направляющими 11. Несъемное - глухое днище 5 может быть снабжено дополнительным спирально-реберным выступом 12, выполненным из материала электроизолятора.

Работа предложенной конструкции плазмохимической камеры для получения оксида азота прямым окислением состоит в следующем. По штуцеру тангенциального ввода сырьевой смеси газов 6 в цилиндрический корпус 1 плазмохимической камеры начинает подаваться смесь газов О2 и N2. Включают генератор высоковольтных импульсов, подаваемых на стержневой излучатель 3. Между внутренней поверхностью цилиндрического корпуса 1 и излучателем 3 образуются зоны высоковольтных стримерных разрядов наносекундной длительности. В указанных зонах возникают потоки свободных электронов и сопутствующих им излучений (ультрафиолетового, рентгеновского). Квазистационарно распределенные в общем внутреннем объеме корпуса 1 движущиеся микрообъемы обоих газов (имеющих электронейтральный молекулярный состав), попадая в зоны возникающих электроразрядов, активируются. Молекулы газов в этих микрообъемах возбуждаются, ионизируются, часть их диссоциирует на свободные радикалы или атомы. В микропространствах электроразрядов, между активированными газами, возникает реакция прямого синтеза (окисления) азота:

0,5N2+0,5О2↔NO-90,43 Дж/моль.

Поток сырьевых газов (N2+О2), введенный в корпус 1 по штуцеру 6, проходит цилиндрический корпус 1, в условном представлении, в виде плотно навитой (виток к витку) спирали, занимающей весь внутренний объем корпуса. В варианте Фиг.1, 2 поперечное сечение витка спирали - прямоугольник, в варианте на Фиг.3, 4 сечение витка - окружность. (Условная газовая спираль более плотно по объему «упакована» в прямоугольном варианте - Фиг.1, 2 и принимается при плазмохимических реакциях, проводимых с низким давлением в корпусе 1, близким атмосферному. Вариант, приведенный на Фиг.3 и 4 с сечением условного газового витка в виде окружности - менее «плотно упакован» по объему корпуса 1, имеет условно незаполненные промежутки, однако применение его необходимо при повышенных давлениях газов в корпусе 1 и штуцерах 6 и 7).

При перемещении газового потока в виде «плотнонавитой» условной спирали, по мере прохождения спиралью цилиндрического корпуса 1 (от витка к витку) изменяется состав - содержание различных компонентов газовых составляющих в образованной сложной смеси. В общем смешанном потоке увеличивается доля реакционных продуктов. Увеличение доли реакционных продуктов причинно-обусловлено накоплением в продвигающихся порциях потока (в условно дискретном представлении), по мере их перемещения к выводному штуцеру, количества воспринятых-полученных электроразрядных импульсов. Другими словами, возрастает интегральная масса газа, приведенного в состояние химически активной холодной неравновесной плазмы, что, естественно, ведет к увеличению содержания окиси азота.

Прошедший корпус 1 готовый (целевой) продукт реакции, остатки непрореагировавшей смеси газов, и продукты побочных реакций выводятся в штуцер вывода реакционных газов 7. Условное плотно-компактное размещение газового потока в цилиндрическом корпусе 1 плазмохимической камеры в виде равномерно вьющейся спирали реализовано специальным соотношением размеров конструктивных элементов камеры. Компактная газовая спираль образована введенными соотношениями между углом наклона штуцеров (спирали) L, внутренним диаметром цилиндрического корпуса 1 D и размерами внутреннего сечения a, b или d штуцеров 6 и 7 ввода смеси сырьевых и вывода реакционных газов. То есть соответствием значений угла L зависимости  и выполнением соотношения b=0,5D или d=0,5D. В варианте проведения плазмохимической реакции при повышенном давлении в цилиндрическом корпусе - в варианте на Фиг.3, 4 размер d - диаметр, можно считать условно равным d=а=b=0,5D, при этом угол L=arcsin0,25=14,5°. Вставленный в штуцер 6 (вариант Фиг.3, 4) завихритель увеличивает протяженность пути газовых струй, образующих сечение каждого витка газовой спирали. То есть увеличивает суммарное перемещение газовой массы в корпусе.

и выполнением соотношения b=0,5D или d=0,5D. В варианте проведения плазмохимической реакции при повышенном давлении в цилиндрическом корпусе - в варианте на Фиг.3, 4 размер d - диаметр, можно считать условно равным d=а=b=0,5D, при этом угол L=arcsin0,25=14,5°. Вставленный в штуцер 6 (вариант Фиг.3, 4) завихритель увеличивает протяженность пути газовых струй, образующих сечение каждого витка газовой спирали. То есть увеличивает суммарное перемещение газовой массы в корпусе.

Представление газового потока в форме идеализированной компактно навитой спирали достаточно условно. В реальности, края потоков, безусловно, будут «размыты» и смешаны (условно не принят «в учет» диаметр стержневого излучателя, уменьшающий размер сечения), но основные представления спиральной механики на цилиндрических корпусах камер с длиной, сравнимой с несколькими диаметрами корпуса, соблюдаются.

Конструктивными элементами дополнительно усиливающими - организующими спиралеформирование газового потока, являются введенные спирально реберные направляющие поверхности на электроизоляторе, направляющие поверхности на днищах цилиндрической камеры, и такого же профиля выступ на глухом днище, выполненный из материала электроизолятора. Эти элементы введены в местах, приближенных к штуцерам ввода и вывода газовых потоков, т.е. местах наибольших возмущений.

Для исключения возникновения реакции в штуцере и трубопроводе подачи сырьевой смеси газов, внутренняя часть (размещенная в цилиндрическом корпусе) электроизолятора удлинена так, чтобы перекрывать отверстие ввода сырьевой смеси газов. Таким образом, излучатель, закрытый электроизолятором по всей длине напротив штуцера ввода, не может образовывать в штуцере и трубопроводе зон высоковольтных разрядов. Это повышает безопасность процесса и снижает долю выхода продуктов побочных реакций.

Предложенная конструкция камеры организует равномерное плотноспиральное прохождение цилиндрического корпуса газовым потоком. Спиральность потока гарантирует одинаково длинный (на всю длину развертки спирали) путь каждой порции (в условно дискретном представлении) газа в цилиндрическом корпусе камеры. Равномерность спирального движения, его квазистационарное постоянство, в сравнении с прототипом, обеспечивают повышение однородности - постоянства состава выходящих реакционных газов, повышают долю целевого продукта в объеме реакционных газов. В сравнении с прототипом, - со схемой прямого - осевого перемещения газового потока (вдоль оси стержневого излучателя), предложенная конструкция реализует большую протяженность спирального пути газа, в три раза превышающую осевой размер цилиндрического корпуса, и в четыре раза большую достигнутую плотность спирального потока в корпусе (при равном часовом расходе газа в м3/час), что увеличивает долю выхода готового продукта в общем объеме реакционных газов. Более длинный путь более плотного потока реализует замыкание в каждом микро- и микрообъеме газового потока большего количества стримерных разрядов. Более плотный газовый поток вводит во взаимодействие в зоны стримерных разрядов (или в зоны доведения газовой смеси до состояния холодной неравновесной химически активной плазмы) большую массу газового вещества, что повышает долю целевого (готового) продукта в общем объеме выходных реакционных газов.

В ОАО «КуйбышевАзот» проводятся экспериментальные работы по прямому окислению азота в высоковольтных электрических разрядах.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЗОТА ПРЯМЫМ ОКИСЛЕНИЕМ | 2008 |

|

RU2360863C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЗОТА ПРЯМЫМ ОКИСЛЕНИЕМ | 2008 |

|

RU2397948C2 |

| РЕАКТОР СИНТЕЗА ГИДРОКСИЛАМИНСУЛЬФАТА | 2009 |

|

RU2411989C1 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ МИНЕРАЛЬНЫХ РУД | 2009 |

|

RU2413011C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТРИХЛОРСИЛАНА ПЛАЗМОХИМИЧЕСКИМ ГИДРИРОВАНИЕМ ТЕТРАХЛОРИДА КРЕМНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2350558C2 |

| УСТАНОВКА ПЛАЗМОХИМИЧЕСКОГО СИНТЕЗА НАНОРАЗМЕРНЫХ ПОРОШКОВ И ИСПОЛЬЗУЕМЫЙ В НЕЙ ЦИКЛОН | 2018 |

|

RU2686150C1 |

| СПОСОБ ПЕРЕРАБОТКИ ГАЗОВОГО УГЛЕВОДОРОДНОГО СЫРЬЯ В ТВЕРДОФАЗНЫЕ ПОЛИМЕРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2190659C2 |

| ПЛАЗМОХИМИЧЕСКИЙ РЕАКТОР ДЛЯ ОБРАБОТКИ РУДЫ С РАЗДЕЛЕНИЕМ ФАЗ | 2009 |

|

RU2410853C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА УРАНА ИЗ РАСТВОРА УРАНИЛНИТРАТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2601765C1 |

Изобретение относится к устройствам для получения оксида азота. Камера для проведения плазмохимической реакции прямого окисления азота в холодной неравновесной плазме состоит из цилиндрического корпуса со штуцером ввода сырьевых газов, торцевыми днищами, штуцером вывода реакционных газов и введенным через днище по оси корпуса стержневым излучателем с электроизолятором, и отличается тем, что штуцер ввода реакционных газов выполнен тангенциальным, и его ось наклонена к плоскости поперечного сечения корпуса под углом β, определяемым по формуле: β=arcsin 0,5(a/D), где а - длина продольной стороны внутреннего сечения штуцера в продольной плоскости сечения корпуса, D - внутренний диаметр корпуса, при этом длина поперечной стороны внутреннего сечения штуцера b равна половине внутреннего диаметра корпуса D. Электроизолятор имеет длину, обеспечивающую перекрывание отверстия штуцера ввода сырьевых газов. Днища могут быть снабжены наклонными направляющими поверхностями, а электроизолятор - спиральными реберными направляющими. Техническим результатом изобретения является повышение однородности состава реакционных продуктов и увеличение оксида азота в их общем объеме. 6 з.п. ф-лы, 4 ил.

1. Камера для проведения плазмохимической реакции прямого окисления азота в холодной неравновесной плазме, включающая цилиндрический корпус со штуцером ввода сырьевых газов, торцевыми днищами, штуцером вывода реакционных газов и введенным через днище по оси корпуса стержневым излучателем с электроизолятором, отличающаяся тем, что штуцер ввода реакционных газов выполнен тангенциальным, и его ось наклонена к плоскости поперечного сечения корпуса под углом β, определяемым по формуле:

β=arcsin0,5 (a/D),

где а - длина продольной стороны внутреннего сечения штуцера в продольной плоскости сечения корпуса;

D - внутренний диаметр корпуса, при этом длина поперечной стороны внутреннего сечения штуцера b равна половине внутреннего диаметра корпуса D.

2. Камера по п.1, отличающаяся тем, что штуцер ввода реакционных газов выполнен цилиндрическим с внутренним диаметром d, равным половине внутреннего диаметра корпуса D, и наклонен под углом 14,5° к плоскости поперечного сечения корпуса, при этом в штуцере ввода установлен завихритель.

3. Камера по п.1, отличающаяся тем, что сечение штуцера вывода реакционных газов совпадает с сечением штуцера ввода сырьевых газов, и его ось наклонена к плоскости поперечного сечения корпуса под углом β.

4. Камера по п.1, отличающаяся тем, что размещенная в корпусе и выступающая за его торцевое днище часть электроизолятора имеет длину, обеспечивающую перекрывание отверстия штуцера ввода сырьевых газов.

5. Камера по п.1, отличающаяся тем, что торцевые днища цилиндрического корпуса камеры снабжены направляющими поверхностями, выполненными с тем же углом наклона β, что и штуцеры ввода и вывода газов.

6. Камера по п.1, отличающаяся тем, что электроизолятор снабжен спиральными реберными направляющими для сообщения газу завихрения.

7. Камера по п.1, отличающаяся тем, что снабжена вторым глухим днищем, выполненным с размещенным внутри корпуса выступом со спиральными реберными направляющими, изготовленным из материала электроизолятора.

| US 6296827 B1, 02.10.2001 | |||

| US 20040175309 A1, 0.09.2004 | |||

| US 5711859, 27.01.1998 | |||

| JP 55167111, 26.12.1980. |

Авторы

Даты

2009-06-10—Публикация

2007-12-07—Подача