Изобретение относится к разделу неорганической химии, где используются электрофизические методы активации химических реакций, а именно к установкам для прямого получения (синтеза) оксида азота (NO) при воздействии электрических разрядов на газовую смесь азота (N2) с кислородом (О2).

Известна экспериментальная установка для порционного (дискретного) получения оксида азота в неравновесной плазме, принятая за аналог, - плазмохимическая установка электромагнитных сверхвысокочастотных разрядов (сокращенно СВЧ-разрядов) с магнитным полем (работающая в условиях электронно-циклотронного резонанса), описанная в работе Русанова В.Д., Фридмана А.А. «Физика химически активной плазмы», М., Наука, 1984, стр.225, Рис.6.9. Установка включает: совмещенный трубопровод попеременной подачи от баллонов азота и кислорода; непроточный плазмохимический реактор (плазмокамеру) длиной 100 и диаметром 17 мм со штуцерами ввода и вывода газов. В качестве источника электромагнитных СВЧ-разрядов в установке использованы: магнетрон (для работы в импульсном режиме) и клистрон (для работы в стационарном режиме). В качестве источника магнитного поля использовали соленоиды. Вывод продуктов реакции и непрореагировавших газов из реактора (плазмокамеры) осуществляли через штуцер вывода посредством вакуумного насоса. (Описание конструкции и работы аналога, а далее и прототипа для упрощения приведены только в объеме необходимом для последующего представления заявляемого технического решения.)

Работа установки - аналога заключается в следующем. После попеременной (во времени) подачи обоих газов по совмещенным трубопроводу и штуцеру ввода (сырьевых газов) во внутренний объем непроточного реактора (плазмокамеры), трубопровод подачи газов перекрывают (отключают). Непосредственно конвективное смешивание обоих компонентов - образование смеси - реализуется в момент ввода второго компонента в (непроточную) плазмокамеру и зависит от: скорости; направления; диаметра (характеристик) вводимой газовой струи и размеров внутреннего пространства плазмокамеры (которое в данном случае невелико - ⌀ 17×100 мм). После включения источников: СВЧ-разрядов и магнитного поля, газовая смесь азота с кислородом подвергается совмещенному воздействию электромагнитных разрядов (наиболее результативны импульсные - нестационарные) и магнитного поля (наиболее результативно поле, создающее эффект электронно-циклотронного резонанса). Молекулярная смесь газов начинает переходить в состояние холодной неравновесной плазмы (продукт массового «развала» электронейтральных молекул на различные комбинации разноименно заряженных частиц и колебательного возбуждения молекул). В соответствии с данными, приведенными на Рис.6.13 (стр.226) той же работы, уже через несколько импульсов (циклов), средняя колебательная температура молекул достигает 0,3 эВ (что значительно превышает поступательную температуру газовой массы). Температура электронов (электронной компоненты плазмы) по данным, приведенным там же, составляет около 1,5 эВ. Таким образом, исходная молекулярная смесь газов становится химически активной неравновесной плазмой, в которой возникает и развивается реакция прямого окисления азота с образованием оксида азота:

0,5N2+0,5O2↔NO-90,43 Дж/моль

После окончания процесса включается вакуумный насос, открывается вентиль трубопровода вывода и целевой продукт, побочные продукты и непрореагировавшая часть реакционных газов выводятся из плазмокамеры (через штуцер вывода газов).

Недостатком конструкций аналогов является отсутствие узла смешивания сырьевых газов, что применительно к промышленным проточным схемам исключает получение высокого содержания оксида азота при однородном составе послереакционных выходных газов. В конструкции аналога, в связи с непроточной порционно-дискретной схемой; малыми размерами внутреннего пространства экспериментального реактора - аналога - ⌀ 17×100 мм, в результативном смешивании, по-видимому, нет необходимости. По-видимому, высокая однородность газовой смеси в малом объеме достигается молекулярной диффузией перед процессом и диффузией частиц в самом процессе «плазмостановления». (В указанной работе характеристики однородности смеси какой-либо оценке не подвергались. Процессами диффузии условно пренебрегаем, как не соответствующими требуемым скоростям получения оксида азота.)

Наиболее близким по технической сущности решением, принятым за прототип, является установка, содержащая промежуточный блок аппаратов, предназначенных для получения оксида азота прямым окислением в (квази) равновесной плазме, образуемой электродуговым разрядом, описанная в работе Еремина Е.Н. «Элементы газовой электрохимии», М., изд-во МГУ, 1968, стр.73, Рис.25. (Общая схема предназначена для электросинтеза крепкой азотной кислоты из воздуха, кислорода и воды.)

Принятая за прототип установка (рассматривается только блок получения оксида азота) включает трубопроводы: подачи воздуха (как условный источник азота и кислорода); подачи дополнительного кислорода; плазмокамеру со штуцерами ввода и вывода газов и узел предкамерного смешивания (газов). Основной аппарат, входящий в узел предкамерного смешивания газов, представляет собой усреднительный сосуд (емкость) определенного объема, к которому подведены трубопровод дополнительного кислорода и трубопровод циркуляционных газов. Трубопровод ввода воздуха (основные: азот + кислород) через обычный тройниковый узел подсоединен к трубопроводу-перемычке (для подачи первичной смеси) из усреднительного сосуда непосредственно в плазмокамеру. Таким образом, в установке, принятой за прототип, узлом смешивания по существу являются: усреднительный сосуд, установленный в циркуляционном контуре, и тройниковый узел объединения газовых трубопроводов на входе в плазмокамеру.

Работа установки, принятой за прототип, заключается в следующем. По трубопроводу подачи дополнительного кислорода кислород вводят в усреднительный сосуд с циркуляционным газом (циркуляционный газ находится в усреднительном сосуде в любой момент времени работы установки). После чего (при открытом вентиле выдачи из сосуда) первичная, обогащенная кислородом газовая смесь направляется в плазмокамеру. Перед входом в плазмокамеру в первично обогащенную кислородом газовую смесь довводят воздух (азот + кислород). Вентилями на подаче кислорода и воздуха производят регулировку состава смеси, добиваясь, чтобы на входе в плазмокамеру газовая смесь по азоту с кислородом имела эквимолярное содержание. В плазмокамере поступившая газовая смесь «проталкивается» через квазиравновесное электродуговое пространство, заключенное в узком канале длиной около 1000 мм. Войдя в канал, смесь переходит в активное плазмохимическое состояние, инициирующее реакцию образования оксида азота (NO). (Формула химической реакции та же, что и приведена для аналога.) Готовый продукт (NO), совместно с непрореагировавшей частью смеси газов, а также продуктами побочных реакций, после прохождения канала по всей длине выводится в штуцер вывода реакционных продуктов у другого торца плазмокамеры и направляется в теплообменник охлаждения, а затем далее в технологию. Процесс предкамерного соединения газов осуществляется в двух отдельных аппаратных позициях: усреднительном сосуде и тройниковом трубопроводном узле. По существу, обе позиции предназначены для выполнения одной функции - объединения газов в общий поток на входе в плазмокамеру.

К недостаткам установки для получения оксида азота прямым окислением, применительно к использованию в промышленных условиях поточного-непрерывного синтеза в «холодной» неравновесной плазме, следует отнести: пониженное содержание целевого продукта (NO) и непостоянный колеблющийся состав (содержание) выходных реакционных газов. Это связано с отсутствием результативного смешивания входящей в плазмокамеру азотокислородной сырьевой смеси. Суммарный сырьевой поток, входящий в плазмокамеру в установке прототипа, может состоять из раздельных (по сечению) струй трех разных газовых фаз: обедненного циркуляционного газа, кислорода и воздуха. Возможна не струйная (по поперечному сечению трубы), а порционная (по длине трубопровода) неоднородность движущейся сырьевой газовой массы, что еще более ухудшает стабильность и выход готового продукта из реакционной массы газов. Причина некачественного смешивания заключается в аппаратной разобщенности - разделенности двух объединителей - «смесителей» потока в виде двух раздельных вводов (в объединенный циркуляционный газ свежих: дополнительного кислорода и воздуха). Другой причиной некачественного смешивания является конструктивное исполнение объединителей (усреднительного сосуда и тройникового трубного узла), не предусматривающее выполнение этой функции (отсутствие специальных элементов для реализации операции усреднения). Разработчики установки прототипа, по-видимому, считали, что в схеме с циркуляцией газа нет необходимости введения специальных смесителей для получения качественной однородной сырьевой смеси на входе в плазмокамеру. К тому же, видимо, считалось, что в реализованном в плазмокамере метровом плазменном (дуговом) столбе должно происходить самоорганизующееся - самопроизвольное усреднение - распределение газов за счет взаимодействия различных электрополярных частиц.

Целью предложенного решения является повышение выхода (содержания) целевого продукта (NO) в общем объеме выходящих реакционных газов, а также снижение амплитуды колебаний - достижение большего постоянства состава выходящих газов за счет реализации результативного смешивания - усреднения сырьевой азотокислородной смеси в предреакционном или реакционном состояниях.

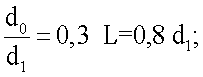

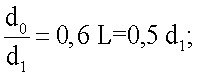

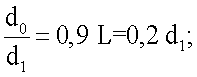

Указанная цель достигается тем, что в известной установке для получения оксида азота прямым окислением, включающей трубопроводы подачи азота и кислорода, плазмокамеру со штуцерами ввода и вывода газов и узел смешивания газов, узел смешивания газов выполнен в виде трубного смесителя, образованного вставленными в трубопровод одного из газов двумя поперечными, входной и выходной, перегородками, состыкованными с введенными между ними продольно расположенными патрубками, снабженными каналами в стенках, причем к части трубопровода, размещенной между перегородками и охватывающей межпатрубное пространство, подсоединен трубопровод другого газа, при этом диаметры отверстий do во входной перегородке, а также количество и диаметры патрубков d1 и каналов с d2, просверленных в стенках патрубков трубного смесителя, приняты исходя из условия достижения инжекционного смешивания азота с кислородом с получением азотокислородной смеси эквимолярного состава. При равных диаметре отверстий do во входной перегородке и внутреннем диаметре патрубков d1, расстояния от осей каналов с диаметром d2, просверленных в стенках патрубков до плоскости входной перегородки, равны половине диаметра патрубка (1/2d1). При диаметрах отверстий do во входной перегородке, меньших внутреннего диаметра d1 патрубков, расстояния от осей каналов, просверленных в стенках патрубков до плоскости входной перегородки, в зависимости от отношения do/d1 составляют:

при

где do - диаметр отверстий во входной перегородке;

d1 - диаметр патрубков;

d2 - диаметр каналов в стенках патрубков

L - расстояние от осей каналов в стенках патрубков до плоскости входной перегородки.

Заявляемое техническое предложение поясняется чертежами.

На Фиг.1 приведена схема подключения трубного смесителя.

На Фиг.2 представлено продольное сечение трубного смесителя в варианте, где диаметры отверстий do во входной перегородке равны диаметрам d1 патрубков.

На Фиг.3 изображен фрагмент продольного сечения трубного смесителя, в варианте, где диаметр отверстий do во входной перегородке меньше диаметра патрубков d1.

L - расстояние от осей каналов с d2 в стенках патрубков до плоскости входной перегородки (внутренней или внешней, являющейся началом - нулем внутрипатрубочного потока).

Предложенная установка для получения оксида азота прямым окислением (Фиг.1, 2, 3) а включает трубопроводы подачи азота 1 и кислорода 2 (например, от воздухоразделительного агрегата - не показана). Трубопровод азота 1 (Фиг.1) а подключен к входному торцу введенного трубного смесителя 3 с «проходом» азота по патрубочным пространствам 4. Другим торцом трубный смеситель 3 соединен со штуцером 5 ввода в корпусе 6 проточной плазмокамеры 7. Корпус 6 плазмокамеры 7 заземлен. В корпус 6 плазмокамеры 7 по центральной оси размещен электрод-излучатель 8. К межпатрубочному пространству 9 трубного смесителя 3 через штуцер 10 на трубной катушке 11 подключен трубопровод 2 подачи кислорода.

Для вывода реакционных газов из корпуса 6 проточной плазмокамеры 7 в трубопровод 12 к корпусу 6 присоединен штуцер вывода 13.

Трубный смеситель 3 (Фиг.2, 3) выполнен в двух вариантах. В обоих вариантах межпатрубочное пространство 9 внутри трубной катушки 11 ограничено входной перегородкой 14 и выходной перегородкой 15. Между перегородками установлены патрубки 16. В стенках патрубков 16 насверлены каналы 17.

В варианте по Фиг.2 внутренний диаметр d1 патрубков 16 равен диаметру do отверстий 18 во входной перегородке 14. По варианту Фиг.2 оси каналов 17 расположены на расстоянии L от плоскости входной перегородки 14, равном половине диаметра d1 патрубков 16.

По варианту Фиг.3, диаметр d0 отверстий 18 во входной перегородке 14 меньше внутреннего диаметра d1 патрубков 16. В этом варианте оси насверленных каналов 17 «отнесены» от плоскости входной перегородки 14 на расстояние L, принимаемые в зависимости от указанного выше соотношения do/d1.

Работа предложенной установки для получения оксида азота прямым окислением осуществляется в непрерывном проточном режиме и заключается в следующем. Включают генератор электромагнитных импульсов, подсоединенный к электроду-излучателю 8, размещенному на центральной оси корпуса 6 проточной плазмокамеры 7 (не показан). Открывают вентиль и подают азот (N2) по трубопроводу 1 подачи азота. Азот поступает на вход трубного смесителя 3. Перед входной перегородкой 14 азотный поток разбивается на струи, которые, проходя через отверстия 18 (в перегородке 14), ускоряются и попадают в патрубочные пространства 4 (внутрь патрубков 16). Внутри патрубков 16 в зонах 4, где расположены насверленные каналы 17, при движении струй возникают пристеночные области условного разряжения (вакууммирования). Зоны условного вакууммирования создаются механической энергией движущихся струй. Через каналы 17 области разрежения из пристеночных пространств внутреннего объема патрубков 16 суммируются - «выходят» (за патрубки) наружу и распространяются на все (целиком) межпатрубочное пространство 9. Возникает «подсос» - инжекция кислорода через штуцер 10, соединяющий межпатрубочное пространство 9 с трубопроводом кислорода 2. Инжекция возникает только при движении азотных струй через патрубки 16. Возникновение эффекта инжекции (подсоса) реализовано соблюдением заданного расстояния L от плоскостей входных перегородок до осей каналов, обеспечивающего попадание каналов 17 в места реализации максимума эффекта вакууммирования. Для случая по Фиг.2 - L=1/2d1, а по Фиг.3 L принимает значения 0,8 d1; 0,5 d1 и 0,2 d1 при соотношениях do/d1 соответственно: 0,3; 0,6 и 0,9.

Диаметры и количества отверстий с dо, патрубков с d1 и каналов с d2 подбираются из условия достижения рабочего режима, где масса инжектируемого кислорода такова, что на выходе трубного смесителя 3 получена азотокислородная смесь эквимолярного состава.

Пройдя выходную перегородку 15 и реактивно-турбулентную зону (на выходе из патрубков 16) после трубного смесителя 3, однородная газовая смесь попадает в штуцер 5 ввода смеси в корпус 6 плазмокамеры 7. В различных микрообъемах газовой смеси, непрерывно продвигающейся через плазмокамеру 7, замыкаются (зажигаются) электромагнитные импульсные стримерные разряды наносекундной длительности. Разряды возникают в плазмокамере 7 между центральным электродом-излучателем 8 и внутренней поверхностью корпуса 6. В результате поглощения энергии разрядов однородно смешанная газовая масса переходит в состояние однородной химически активной плазмы. Реализуется реакция прямого окисления азота:

0,5N2+0,5O2↔NO-90,43 Дж/моль

Продукты реакции окисления и непрореагировавшая часть газов из корпуса 6 плазмокамеры 7 выводятся по штуцеру вывода 13 в трубопровод 12.

Предложенная схема позволяет повысить безопасность процесса, используя (инжектируемый) газообразный кислород только низкого давления, вырабатываемый современными, серийно выпускаемыми блоками разделения воздуха (например, ВРУ АКАр - 40/20, изготовитель ОАО «Криогенмаш», РФ).

Благодаря предложенному решению обеспечено результативное смешивание двух газов, участвующих в синтезе оксида азота. Возникающие во введенном трубном смесителе струи основного потока (азота), с высокой скоростью проходя через отверстия входной перегородки, создают в пристеночных внутрипатрубочных пространствах зоны разрежения. Выполненные в патрубках каналы суммируют и «переносят» разряжение во все межпатрубочное пространство. Так как трубопровод кислорода подсоединен к межпатрубочному пространству, кислород всасывается в зоны разряжения, «увлекаясь» и, в то же время, разбавляя - смешиваясь с основной азотной массой. Так как патрубков, а значит струй, много и также много каналов, насверленных в патрубках, число «точек» соединения потоков - контактов обоих газов во много раз больше, чем в конструкции прототипа (в первом приближении - на число раз, равное увеличению числа «точек» контактов). Причем, на выходе из трубного смесителя возникает дополнительно инициирующая общее перемешивание струй реактивная турбулентность. В результате достигается высокая однородность смеси.

Предложенная схема смешивания путем инжекции кислорода азотом наиболее предпочтительна, т.к. эффект раздельного следования газов - расслоения струй при инжекционном подсосе представляется невероятным, в то время как принудительная подача кислорода возможности параллельного, раздельного движения газов в каждой струе не исключает.

Инжекционный «захват» больших избыточных масс кислорода просто невозможен по самому условию заполнения вакуумных зон. После заполнения вакуумной зоны кислородом (в условно дискретном представлении) и до рассасывания и уноса его в смеси с азотным потоком разряжения в зоне нет, а значит, нет и подсоса кислорода. Разрежение и подсос появляются только в следующее мгновение, и цикл зоны повторяется. Отмеченная цикличность действительна для каждой зоны при каждом канале каждого патрубка. В целом же трубный смеситель, суммируя смещенную (друг от друга по времени) работу многочисленных зон, осуществляет инжектирование и усреднение в непрерывном режиме.

Обеспечение результативного смешивания азота с кислородом увеличивает выход целевого продукта - оксида азота и повышает однородность состава (стабилизирует состав) выходных реакционных газов. Без достижения указанной цели, получение оксида азота прямым окислением в реальных промышленных условиях и масштабах (реализация промышленного синтезирования NO) невозможно.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АЗОТНОЙ КИСЛОТЫ | 2009 |

|

RU2415806C1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ОКСИДА АЗОТА ПРЯМЫМ ОКИСЛЕНИЕМ | 2008 |

|

RU2397948C2 |

| УСТАНОВКА ПОЛУЧЕНИЯ ОКСИДОВ АЗОТА ДЛЯ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2010 |

|

RU2426689C1 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2011 |

|

RU2469786C1 |

| УСТРОЙСТВО ДЛЯ СМЕШИВАНИЯ ПОТОКОВ ТЕКУЧИХ СРЕД | 2009 |

|

RU2424045C1 |

| ТРУБНЫЙ УЗЕЛ ВВОДА ЦИКЛОГЕКСАНОНОКСИМА В ПЕРЕГРУППИРОВАННЫЙ ПРОДУКТ | 2005 |

|

RU2317848C2 |

| БАРБОТАЖНЫЙ РЕАКТОР ОКИСЛЕНИЯ ЦИКЛОГЕКСАНА | 2010 |

|

RU2448767C1 |

| ТЕПЛООБМЕННОЕ УСТРОЙСТВО ПРЯМОГО СМЕШИВАНИЯ ВОДЫ И ПАРА | 2006 |

|

RU2325587C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ РАСТВОРА СУЛЬФАТА АММОНИЯ ПРЯМЫМ СМЕШИВАНИЕМ СЕРНОЙ КИСЛОТЫ С АММИАКОМ | 2008 |

|

RU2393993C2 |

| УЗЕЛ ПОДГОТОВКИ ГАЗОПАРОЖИДКОСТНОГО ПОТОКА | 2007 |

|

RU2344875C1 |

Изобретение относится к электрофизическим методам активации химических реакций, в частности к устройствам получения оксида азота прямым окислением. Установка для получения оксида азота прямым окислением, включающая трубопроводы подачи азота и кислорода, плазмокамеру со штуцерами ввода и вывода газов, узел смешивания газов, отличается тем, что узел смешивания выполнен в виде трубного смесителя, образованного двумя поперечными перегородками, состыкованными с введенными между ними продольно расположенными патрубками, снабженными каналами в стенках. К части трубопровода, размещенной между перегородками и охватывающей межпатрубочное пространство, подсоединен трубопровод другого газа, при этом диаметры отверстий d0 во входной перегородке, а также количество и диаметры патрубков d1 и каналов диаметра d2, просверленных в стенках патрубков трубного смесителя, приняты, исходя из условия достижения инжекционного смешивания азота с кислородом с получением азотокислородной смеси эквимолярного состава. Техническим результатом изобретения является повышение стабильности состава выходящих реакционных газов, увеличение выхода целевого продукта - оксида азота. 2 з.п. ф-лы, 3 ил.

1. Установка для получения оксида азота прямым окислением, включающая трубопроводы подачи азота и кислорода, плазмокамеру со штуцерами ввода и вывода газов, узел смешивания газов, отличающаяся тем, что узел смешивания выполнен в виде трубного смесителя, образованного вставленными в трубопровод одного из газов двумя поперечными - входной и выходной - перегородками, состыкованными с введенными между ними продольно расположенными патрубками, снабженными каналами в стенках, причем к части трубопровода, размещенной между перегородками и охватывающей межпатрубочное пространство, подсоединен трубопровод другого газа, при этом диаметры отверстий d0 во входной перегородке, а также количества и диаметры патрубков d1 и каналов диаметра d2, просверленных в стенках патрубков трубного смесителя, приняты, исходя из условия достижения инжекционного смешивания азота и кислорода с получением азотокислородной смеси эквимолярного состава.

2. Установка по п.1, отличающаяся тем, что при равных диаметре отверстий d0 во входной перегородке и внутреннем диаметре патрубков d1 расстояния L от осей каналов, имеющих диаметр d2, просверленных в стенках патрубков, до плоскости входной перегородки, равны 1/2d1.

3. Установка по п.1, отличающаяся тем, что при диаметрах отверстий d0 во входной перегородке, меньших внутреннего диаметра d1 патрубков, расстояния L от осей каналов, просверленных в стенках патрубков до плоскости входной перегородки в зависимости от отношения d0/d1, составляют

при

L=0,8 d1;

L=0,5 d1;

L=0,2 d1;

где d0 - диаметр отверстий во входной перегородке;

d1 - диаметр патрубков;

d2 - диаметр каналов в стенках патрубков;

L - расстояние от осей каналов в стенках патрубков до плоскости входной перегородки.

| ЕРЕМИН Е.Н | |||

| Элементы газовой электрохимии | |||

| - М.: изд-во МГУ, 1968 | |||

| Смеситель | 1979 |

|

SU780868A2 |

| Смеситель | 1983 |

|

SU1171080A1 |

| JP 2003305350 A, 28.10.2003. | |||

Авторы

Даты

2009-07-10—Публикация

2008-01-09—Подача