Область техники, к которой относится изобретение

Данное изобретение относится к топливным горелкам и способам сжигания твердых топлив с окислителями, включая, но не ограничиваясь этим, кислород или обогащенный кислородом воздух, и, в частности, к горелкам и способам сжигания пылевидных твердых топлив для создания тепла в промышленных плавильных печах для стекла, керамических материалов, металлов и т.д.

Однако изобретение не ограничивается использованием в таких промышленных плавильных печах. Для специалистов в данной области техники понятно, что горелки и способы согласно данному изобретению можно использовать во многих других применениях в процессах нагревания сгоранием, включая, но не ограничиваясь этим, печи обжига цемента и генераторы пара.

Горелки для твердого топлива и способы сжигания твердых топлив с окислителями, такими как кислород и/или обогащенный кислородом воздух, хорошо известны. Различные типы таких горелок были разработаны для различных отраслей промышленности (например, плавления стекла), включая топливно-кислородные горелки, имеющие концентрические или коаксиальные каналы для подачи топлива и кислорода. Такие горелки раскрыты в патентах США №№ 5104310 (Saltin), 5743723 (Iatrides и др.), 6685461 (Rio и др.). Другие такие горелки раскрыты в патентах США №№ 3894834 (Estes), 4797087 (Gitman), 4902223 (Young), 4928605 (Suwa и др.), 6843185 (Taylor) и в заявке на патент США № 2003/0075843 (Wunsche).

Например, в патенте США № 3894834 (Estes) раскрыта расположенная в осевом направлении топливно-кислородная горелка внутри угольно-воздушной горелки для регулирования длины пламени и сохранения стабильности.

В патенте США № 5743723 (Iatrides и др.) раскрыта трехтрубная топливно-кислородная горелка, содержащая: источник окислителя, по меньшей мере, с 85% кислорода, наружный и внутренний каналы для окислителя, соединенные каждый с источником окислителя, канал подачи топлива, расположенный между двумя каналами для окислителя, и клапан для регулирования потока между каналами для окислителя.

В патенте США № 6685461 (Rio и др.) раскрыта горелка, аналогичная горелке раскрытой в патенте 5743723 (Iatrides и др.), но с несколькими структурными и рабочими отличиями. Например, горелка закреплена на огнеупорной амбразуре горелки, а управляющий клапан размещен в горелке для регулирования потоков окислителя между двумя трубами для окислителя. Пределы концентрации кислорода в' окислителе не указаны.

В патенте США № 5104310 (Saltin) раскрыта топливно-кислородная горелка в нескольких конфигурациях, в каждой из которых требуется центральное кислородное сопло, соединенное с принимающей кислород камерой (которая является частью горелки), по меньшей мере, одна топливная форсунка, расположенная в радиальном направлении на расстоянии от центрального кислородного сопла, и, по меньшей мере, одно периферийное кислородное сопло, расположенное на большем радиальном расстоянии от центрального кислородного сопла (относительно топливной форсунки (форсунок)). Несколько вариантов выполнения включают один или несколько следующих признаков: частью средств для подачи топлива и кислорода в горелку является охлаждающий кожух горелки; периферийная кислородная форсунка (форсунки) имеет сходящуюся-расходящуюся конструкцию, и топливная форсунка, которая передает лишь топливо (т.е. без несущего газа).

Дополнительно к указанным выше топливно-кислородным горелкам было разработано множество других горелок для твердого топлива для сжигания пылевидного угля или других топлив. Такие горелки раскрыты в патентах США №№ 4497263 (Vatsky и др.), 5090339 (Okiura и др.), 6715432 (Tsumura и др.), 6752620 (Heier и др.), 6889619 (Okazaki) и в JP 60-194208(Takayuki Abe).

Дополнительно к этому были разработаны различные устройства для использования в горелках и печах для сжигания пылевидного угля, в частности во время работы с низкой нагрузкой. Например, в патенте США № 4274343 (Kokkinos) раскрыто устройство для стабилизации зажигания пламени сгорания угля во время работы с низкой нагрузкой. В патентах США №№ 4448135 (Dougan и др.) и 6475267 (Lehn) раскрыты различные типы таких устройств для использования с горелками.

Указанные выше горелки и устройства решают различные проблемы, связанные с топливными горелками и способами сжигания твердых топлив. Однако многие проблемы остаются или не решены удовлетворительно.

Например, уровень техники не предлагает горелку и способ сжигания твердого топлива, которые обеспечивают удовлетворительную и одновременно устойчивую стабильность пламени, улучшенное убавление, регулируемость свойств пламени и способность сжигать твердые топлива с сильно изменяющимися свойствами, в частности как сильно, так и слабо летучие твердые топлива (включая нефтяной кокс).

Другие проблемы, которые возникают в обычных горелках твердого топлива, в частности в условиях убавления (т.е. при уменьшенной скорости сгорания), включают ослабление осевого импульса пламени горелки, потерю когерентной структуры пламени и уменьшение длины пламени. В целом горелки согласно уровню техники, не сохраняют постоянную (или почти постоянную) длину пламени во всех рабочих режимах.

Имеются топлива и/или способы сжигания, для которых сжигание топлива с кислородом или топлива с обогащенным кислородом воздухом обеспечивает более высокие результаты, чем сжигание топлива с воздухом. Хотя из уровня техники известны патенты, относящиеся к сжиганию твердого топлива на основе кислорода (например, патенты США №№ 4928605 (Suwa и др.) и 4902223 (Young)), эти патенты не решают удовлетворительно и понятным образом указанные выше проблемы, хотя направлены на решение проблем, характерных для сжигания топлива на основе кислорода. Эти проблемы относятся прежде всего, но не ограничиваясь этим к высокой температуре, создаваемой улучшенным кислородом пламенем, и к отрицательным последствиям, которые это пламя может иметь для компонентов горелки и печи. Защиту компонентов горелки от высоких температур улучшенного кислородом пламени часто осуществляется посредством использования охлаждаемых водой кожухов. Хотя такие кожухи номинально защищают компоненты горелки от многих случаев повреждения за счет высокой температуры, кожухи увеличивают сложность конструкции и стоимость эксплуатации, не решая ни одну из главных причин повреждения за счет высокой температуры, заключающихся в управлении распределением потоков (т.е. профилей потоков внутри сопла горелки) и схемами смешивания реагентов. В случае сжигания твердого топлива неадекватное управление распределением и смешиванием потоков реагентов приводит не только к высокотемпературным повреждениям, но также к соударению частиц и последующей эрозии компонентов горелки и печи.

С учетом этих и многих других проблем, связанных с горелками и способами сжигания твердых топлив с окислителями, согласно уровню техники желательно иметь горелку и способы сжигания, которые обеспечивают преодоление трудностей, проблем, ограничений, недостатков и дефектов уровня техники с целью обеспечения лучших и более предпочтительных результатов.

Дополнительно к этому желательно иметь более эффективные горелку и способ сжигания твердого топлива с окислителем.

Кроме того, желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают большую стабильность пламени, улучшенное убавление, регулируемость свойств пламени и способность сжигания твердых топлив с сильно изменяющимися свойствами, в частности как сильно, так и слабо летучих твердых топлив.

Также желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают более длинное, медленно смешивающее пламя с более низкой пиковой температурой по сравнению с горелками и способами согласно уровню техники.

Также желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают эффективную работу в более широком диапазоне скоростей сгорания, чем достигаемом обычно с помощью горелок и способов согласно уровню техники.

Также желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают усиление осевого импульса пламени горелки и предотвращают потерю когерентной структуры пламени, которая происходит в обычных горелках твердого топлива и способах сжигания.

Также желательно иметь горелку и способ сжигания твердого топлива, которые упрощают удлинение пламени горелки при уменьшенных нагрузках и обеспечивают тем самым средство для удерживания почти постоянной длины пламени во всех режимах работы.

Также желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают стабильное горение слабо летучих твердых топлив, таких как нефтяной кокс.

Также желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают регулирование свойств пламени посредством управления свойствами смешивания реагентов.

Также желательно иметь горелку и способ сжигания твердого топлива, которые обеспечивают поддержку сжигания топлива с обогащенным кислородом воздухом или кислородом.

Сущность изобретения,

Данное изобретение включает горелку и способ сжигания твердого топлива. Имеются различные варианты выполнения горелки и способа, а также различные вариации этих вариантов выполнения.

В первом варианте выполнения горелки для сжигания твердого топлива имеется множество элементов. Первым элементом является первый канал для окислителя, имеющий первую продольную ось, первый вход для окислителя и первый выход для окислителя, расположенный на расстоянии от первого входа для окислителя. Первый канал для окислителя предназначен для передачи с первым расходом первого потока окислителя, входящего в первый вход для окислителя и выходящего через первый выход для окислителя, при этом окислитель имеет концентрацию кислорода больше чем около 21 об.%.

Вторым элементом является канал для твердого топлива, имеющий вторую продольную ось, по существу параллельную первой продольной оси, впуск и выпуск, расположенный на расстоянии от впуска. Канал для твердого топлива окружает первый канал для окислителя и тем самым образует первое кольцевое пространство между первым каналом для окислителя и каналом для твердого топлива. Первое кольцевое пространство предназначено для передачи смеси транспортировочного газа и множества частиц твердого топлива, входящих во впуск и выходящих через выпуск.

Третьим элементом является второй канал для окислителя, имеющий третью продольную ось, по существу параллельную второй продольной оси, второй вход для окислителя и второй выход для окислителя, расположенный на расстоянии от второго входа для окислителя. Второй канал для окислителя окружает канал для твердого топлива и образует тем самым второе кольцевое пространство между каналом для твердого топлива и вторым каналом для окислителя. Второе кольцевое пространство предназначено для передачи со вторым расходом второго потока окислителя или другого окислителя, имеющего концентрацию кислорода больше чем около 21 об.%, при этом указанный второй поток входит через второй вход для окислителя и выходит через второй выход для окислителя.

Четвертым элементом является средство для разделения смеси вблизи выхода в поток тощей фракции смеси смежно первому каналу для окислителя и поток плотной фракции смеси смежно каналу для твердого топлива. Поток плотной фракции имеет первое соотношение масс транспортировочного газа и твердого топлива, а поток тощей фракции имеет второе соотношение масс транспортировочного газа и твердого топлива, при этом второе соотношение масс больше первого соотношения масс.

По меньшей мере, часть первого потока окислителя, выходящего из первого выхода для окислителя, комбинируется во время сжигания с, по меньшей мере, частью потока тощей фракции с образованием тем самым внутренней зоны сжигания смежно выпуску. По меньшей мере, часть второго потока окислителя или другого окислителя, выходящего через второй выход для окислителя, комбинируется во время сжигания с, по меньшей мере, частью потока плотной фракции с образованием тем самым наружной зоны сжигания вблизи внутренней зоны сжигания.

Имеются многие вариации первого варианта выполнения горелки. В одной вариации, по меньшей мере, первый расход или второй расход является изменяемым. В другой вариации второй канал для окислителя и канал для твердого топлива являются по существу коаксиальными. В еще одной вариации, по меньшей мере, два из первого канала для окислителя, канала для твердого топлива и второго канала для окислителя являются коаксиальными.

В другой вариации средство для разделения потока имеет генератор завихрения, расположенный в первом кольцевом пространстве вблизи выхода, и устройство образования завихрения в первом кольцевом пространстве на расстоянии от генератора завихрения между генератором завихрения и выходом, при этом устройство образования завихрения имеет гидравлический радиус меньше гидравлического радиуса первого кольцевого пространства.

Имеется несколько вариантов этой вариации. В одном варианте разделение регулируется посредством увеличения или уменьшения гидравлического радиуса устройства образования завихрения и/или расстояния от генератора завихрения до устройства образования завихрения. В другом варианте устройство образования завихрения имеет закрученные лопасти или выпрямленные лопасти, предназначенные для контакта, по меньшей мере, с потоком тощей фракции или с потоком плотной фракции. В еще одном варианте выпуск канала для твердого топлива и часть устройства образования завихрения вблизи выпуска образуют профиль вершины форсунки, и профиль вершины форсунки модифицируется с помощью расхождения наружу выпуска и/или схождением внутрь части устройства образования завихрения вблизи выпуска.

В другой вариации как выпуск, так и первый выход для окислителя по существу параллельны друг другу и находятся по существу в первой плоскости, по существу перпендикулярной как второй продольной оси на выпуске, так и первой продольной оси на первом выходе для окислителя и часть первого потока окислителя приходит первоначально в контакт с частью потока тощей фракции смеси около первой плоскости. В варианте этой вариации часть второго потока окислителя или другого окислителя первоначально приходит в контакт с частью потока плотной фракции смеси около другой плоскости, находящейся на расстоянии от первой плоскости.

Второй вариант выполнения горелки аналогичен первому варианту выполнения горелки, но включает также завихритель в первом канале для окислителя.

Третий вариант выполнения горелки аналогичен первому варианту выполнения горелки, но включает также канал для вспомогательного газа, имеющий четвертую продольную ось, по существу параллельную третьей продольной оси, вход для вспомогательного газа и выход для вспомогательного газа, расположенный на расстоянии от входа для вспомогательного газа. Канал для вспомогательного газа окружает второй канал для окислителя с образованием тем самым третьего кольцевого пространства между вторым каналом для окислителя и каналом для вспомогательного газа. Третье кольцевое пространство предназначено для передачи с третьим расходом потока вспомогательного газа, входящего во вход для вспомогательного газа и выходящего через выход для вспомогательного газа.

Имеется множество стадий в первом варианте выполнения способа сжигания твердого топлива. Первая стадия заключается в обеспечении первого канала для окислителя, имеющего первую продольную ось, первый вход окислителя и первый выход окислителя, расположенный на расстоянии от первого входа окислителя.

Вторая стадия состоит в передаче через первый канал для окислителя с первым расходом первого потока окислителя, имеющего концентрацию кислорода больше чем около 21 об.%, при этом первый окислитель входит в первый вход окислителя и выходит через первый выход окислителя. Третья стадия заключается в обеспечении канала для твердого топлива, имеющего вторую продольную ось, по существу параллельную первой продольной оси, впуск и выпуск, расположенный на расстоянии от впуска, при этом канал для твердого топлива окружает канал для первого окислителя с образованием тем самым первого кольцевого пространства между первым каналом для окислителя и каналом для твердого топлива. Четвертая стадия состоит в передаче через первое кольцевое пространство смеси транспортировочного газа и множества частиц твердого топлива, при этом смесь входит во впуск и выходит через выпуск. Пятая стадия заключается в обеспечении второго канала для окислителя, имеющего третью продольную ось, по существу параллельную второй продольной оси, второй вход окислителя и второй выход окислителя, расположенный на расстоянии от второго входа окислителя, при этом канал для второго окислителя окружает канал для твердого топлива с образованием тем самым второго кольцевого пространства между каналом для твердого топлива и вторым каналом для окислителя. Шестая стадия состоит в передаче через второе кольцевое пространство со вторым расходом второго потока окислителя или другого окислителя, имеющего концентрацию кислорода больше чем около 21 об.%, при этом второй поток входит во второй вход окислителя и выходит через второй выход окислителя. Седьмая стадия состоит в разделении смеси вблизи выпуска на поток тощей фракции смеси смежно первому каналу для окислителя и поток плотной фракции смеси смежно каналу для твердого топлива, при этом поток плотной фракции имеет первое соотношение масс транспортировочного газа и твердого топлива, а поток тощей фракции имеет второе соотношение масс транспортировочного газа и твердого топлива, при этом второе соотношение масс больше первого соотношения масс. Восьмая стадия заключается в сжигании, по меньшей мере, части первого потока окислителя с, по меньшей мере, частью потока тощей фракции с образованием тем самым внутренней зоны сжигания смежно выпуску. Девятая стадия состоит в сжигании, по меньшей мере, части второго потока окислителя или другого окислителя, по меньшей мере, с частью потока плотной фракции с образованием тем самым наружной зоны сжигания вблизи внутренней зоны сжигания.

Имеется много вариаций первого варианта выполнения способа сжигания твердого топлива. В одной вариации, по меньшей мере, первый расход или второй расход является изменяемым. В другой вариации первый канал для окислителя и канал для твердого топлива по существу являются коаксиальными. В еще одной вариации, по меньшей мере, два из канала для первого окислителя, канала для твердого топлива и канала для второго окислителя являются коаксиальными. В еще одной вариации в первом канале для окислителя расположен завихритель.

В другой вариации генератор завихрения расположен в первом кольцевом пространстве вблизи выпуска, и устройство образования завихрения расположено в первом кольцевом пространстве на расстоянии от генератора завихрения между генератором завихрения и выпуском, при этом устройство образования завихрения имеет гидравлический радиус меньше первого гидравлического радиуса первого кольцевого пространства. В варианте этой вариации разделение смеси регулируется посредством увеличения или уменьшения, по меньшей мере, гидравлического радиуса устройства образования завихрения или расстояния от генератора завихрения до устройства образования завихрения. В другом варианте устройство образования завихрения имеет закрученные лопасти или выпрямленные лопасти, предназначенные для контакта с, по меньшей мере, потоком тощей фракции или потоком плотной фракции. В еще одном варианте выпуск канала для твердого топлива и часть устройства образования завихрения вблизи выпуска образуют профиль вершины форсунки, и профиль вершины форсунки модифицируется посредством расхождения наружу выпуска и/или схождения внутрь части устройства образования завихрения вблизи выпуска.

В другом варианте выполнения способа сжигания твердого топлива как выпуск, так и первый выход окислителя по существу параллельны друг другу и находятся, по существу, в первой плоскости, по существу перпендикулярной как второй продольной оси, так и первой продольной оси у первого выхода окислителя, и часть первого потока окислителя первоначально входит в контакт с частью потока тощей фракции смеси около первой плоскости. В одном варианте этой вариации часть второго потока окислителя или другого окислителя первоначально приходит в контакт с частью потока плотной фракции смеси в другой плоскости, расположенной на расстоянии от первой плоскости.

Второй вариант выполнения способа сжигания твердого топлива аналогичен первому варианту выполнения, но включает две дополнительные стадии. Первая дополнительная стадия состоит в обеспечении канала для вспомогательного газа, имеющего четвертую продольную ось, по существу параллельную третьей продольной оси, вход для вспомогательного газа и выход для вспомогательного газа, расположенный на расстоянии от входа для вспомогательного газа, при этом канал для вспомогательного газа окружает второй канал для окислителя с образованием тем самым третьего кольцевого пространства между каналом для второго окислителя и каналом для вспомогательного газа. Вторая дополнительная стадия состоит в передаче через третье кольцевое пространство с третьим расходом потока вспомогательного газа, входящего во вход вспомогательного газа и выходящего через выход вспомогательного газа.

Краткое описание чертежей

Ниже приводится в качестве примера описание изобретения со ссылками на прилагаемые чертежи, на которых изображено:

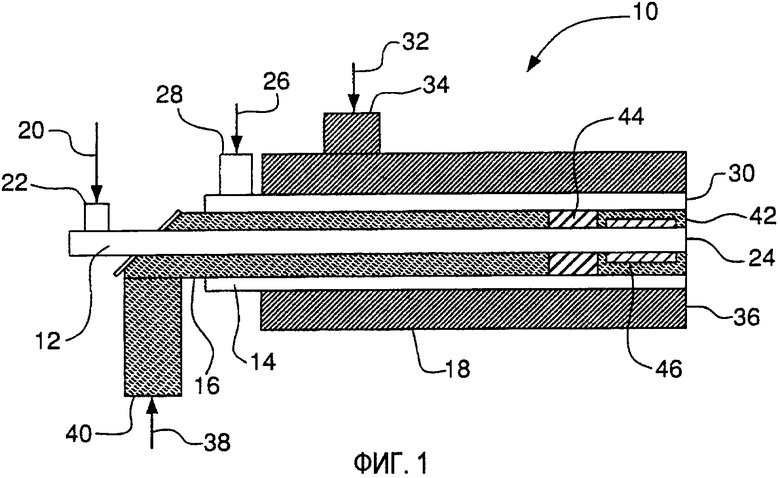

фиг.1 - схема варианта выполнения изобретения на виде сбоку;

фиг.2 - схема варианта выполнения изобретения на виде спереди;

фиг.3 - схема использования генератора завихрения твердого топлива и устройства образования завихрения для одного варианта выполнения изобретения на виде сбоку;

фиг.4А и 4В - схемы нескольких вариантов выполнения изобретения с использованием различных устройств образования завихрения, имеющих каждый различия в радиусе, на виде сбоку;

фиг.5А - схема одного варианта выполнения изобретения с использованием устройства образования завихрения с закрученными лопастями на виде сбоку;

фиг.5В - схема варианта выполнения изобретения с использованием устройства образования завихрения с выпрямленными лопастями на виде сбоку;

фиг.6А - схема варианта выполнения изобретения с использованием устройства образования завихрения, имеющего сходящуюся внутрь вершину, на виде сбоку;

фиг.6В - схема варианта выполнения изобретения с использованием устройства образования завихрения, имеющего расходящуюся наружу вершину, на виде сбоку;

фиг.7 - схема взаимодействия твердого топлива и наружного окислителя и две зоны сжигания, внутренняя зона сжигания и наружная зона сжигания, для варианта выполнения изобретения;

фиг.8 - схема пламени обычной горелки для пылевидного угля;

фиг.9 - схема завихренного пламени обычной горелки для пылевидного угля;

фиг.10 - схема увлечения пылевидного твердого топлива в центральную струю окислителя с большим импульсом; и

фиг.11 - схема варианта выполнения изобретения с использованием завихрителя во внутреннем канале для окислителя.

Подробное описание изобретения.

Изобретение включает горелки и способы сжигания твердого топлива с окислителем. Используемое здесь понятие «твердое топливо» относится к любому твердому топливу, подходящему для целей сжигания. Хотя изобретение поясняется в контексте горелки пылевидного угля, в горелках и в способах согласно изобретению можно использовать различные типы угля и другие твердые топлива.

Например, изобретение можно использовать со многими типами содержащего углерод топлива, включая, но не ограничиваясь этим: антрацит, битумные, подбитумные и бурые угли, деготь, битум, нефтяной кокс, твердые вещества стока бумажных мельниц и твердые вещества стока канализации, дерево, торф, траву и комбинации и смеси всех этих топлив.

Используемое здесь понятие «окислитель» относится к кислороду, обогащенному кислородом воздуху или любому другому подходящему окислителю с концентрацией кислорода больше чем около 21 об.%. Одним возможным окислителем является коммерчески чистый кислород, создаваемый с помощью разделительной установки криогенного воздуха, мембраны или процесса адсорбции. Концентрация кислорода такого окислителя обычно больше 90 об.%.

Используемое здесь понятие «вспомогательный газ» обозначает газ или смесь газов (например, воздуха, азота, кислорода или повторно используемых продуктов сжигания), имеющих концентрацию кислорода, отличную от концентрации кислорода первичного или вторичного окислителя, используемого в частном варианте выполнения изобретения.

Горелка 10 для обогащенного кислородом пылевидного твердого топлива, показанная на фиг.1 и 2, обеспечивает улучшенный диапазон изменения, стабильность пламени и управление температурой, длиной и формой пламени, в частности, для слабо летучих твердых топлив. Горелка включает три канала - внутренний канал 12 для окислителя и кольцевой канал 14 для окислителя, окружающий кольцевой канал 16 для твердого топлива/транспортировочного газа. Для вспомогательного газа можно использовать необязательный наружный кольцевой канал 18. Улучшенные рабочие параметры можно обеспечивать относительно обычной технологии горелки для твердого топлива посредством регулирования внутреннего и наружного потоков окислителя, управления профилями потоков реагентов и регулирования скорости реагентов.

Как показано на фиг.1, поток 20 окислителя входит во вход 22 внутреннего канала 12 для окислителя и передается к выходу 24 указанного канала. Другой поток 26 окислителя (или другого окислителя) входит во вход 28 кольцевого канала 14 для окислителя и передается к выходу 30 указанного канала. Поток 32 необязательного вспомогательного газа может передаваться от входа 34 необязательного наружного кольцевого канала 18 к выходу 36 указанного канала. Поток 38 смеси транспортировочного газа (например, воздуха, азота, повторно используемых продуктов сжигания, природного газа, обогащенного кислородом воздуха) и твердого топлива (например, пылевидного угля) входит через вход 40 кольцевого канала 16 для твердого топлива/транспортировочного газа и передается к выходу 42 указанного канала.

Как показано на фиг.1 и 3, стратификатор 44 твердого топлива и сепаратор 46 расположены в кольцевом канале 16 для твердого топлива/транспортировочного газа. Комбинация стратификатора твердого топлива и сепаратора разделяет смесь топлива и транспортировочного газа на два потока с особыми свойствами.

Для специалистов в данной области техники понятно, что имеются различные устройства и способы для выполнения процессов стратификации и сепарации (комбинация которых называется в последующем разделением). В одном варианте выполнения данного изобретения используется генератор завихрения в качестве стратификатора 44 твердого топлива и устройство образования завихрения в качестве сепаратора 46. Генератор завихрения использует центробежные силы для стратификации потока твердого топлива/транспортировочного газа в наружный поток 48 плотной фракции и внутренний поток 50 тощей фракции, как показано на фиг.2 и 3. Соотношение масс твердого топлива и транспортировочного газа в потоке тощей фракции меньше соотношения масс твердого топлива и транспортировочного газа в потоке плотной фракции. Центробежные силы также вызывают стратификацию, основанную на размере частиц, так что поток плотной фракции содержит в целом более высокое содержание грубых частиц, чем поток тощей фракции.

Одним преимуществом обеспечения такого типа разделения является то, что наружный поток 48 плотной фракции нагревается более быстро, поскольку в нем отсутствует транспортировочный газ, который бы в противном случае абсорбировал много локально доступной тепловой энергии. Поэтому летучие вещества, присутствующие в твердом топливе, выходят с большей скоростью и сгорают быстрее, чем если бы поток был более разбавлен. Таким образом, пламя горелки самовоспламеняется ближе к вершине горелки и является более стабильным, чем если бы горелка 10 не имела возможности разделения. То есть фронт пламени горелки образуется ближе в выходной плоскости горелки и имеет меньшую вероятность проявления нестабильности или гашения за счет процесса возмущений. Кроме того, поскольку сжигание летучих веществ происходит ближе к вершине горелки, локальное газовое окружение более богато топливом, чем если бы сжигание летучих веществ задерживалось. Это облегчает уменьшение выбросов NOx по сравнению с неразделенным потоком.

Поток 50 тощей фракции, который состоит в целом из более мелких твердых частиц с большим отношением площади поверхности к объему, чем в потоке 48 плотной фракции, выходит из горелки 10 смежно внутреннему потоку 20 окислителя. Сжигание потока тощей фракции ускоряется мелкими твердыми частицами, имеющими большую поверхность на единицу объема, и улучшает способность окисления обогащенного кислородом внутреннего потока окислителя. Таким образом, продукты сжигания потока тощей фракции поставляют тепловую энергию и химически активные вещества (радикалы), которые дополнительно способствуют зажиганию и стабилизации потока плотной фракции.

Свойства разделения твердых частиц в наружном потоке 48 плотной фракции и внутреннем потоке 50 тощей фракции можно изменять посредством изменения размера и/или радиального положения устройства образования завихрения (сепаратора 46), как показано на фиг.4А и 4В. В целях иллюстрации на фиг.4А показан базовый случай, в котором устройство образования завихрения имеет определенный гидравлический радиус, и соотношение масс потоков твердых частиц и транспортировочного газа потока 48 плотной фракции и потока 50 тощей фракции показано относительным различием в затенении этих потоков в базовом случае (более темный фон представляет более высокое соотношение масс потоков твердых частиц и транспортировочного газа). В варианте выполнения, показанном на фиг.4 В, устройство образования завихрения имеет больший гидравлический радиус относительно базового случая. Более высокое соотношение масс потоков твердых частиц и транспортировочного газа потока 48 плотной фракции на этой фигуре показано более темным затенением (относительно потока 48 плотной фракции в базовом случае), в то время как поток 50 тощей фракции на фиг.4 В также имеет более темное затенение, чем поток тощей фракции в базовом случае.

Используемое здесь понятие «гидравлический радиус» обозначает двойное отношение площади поперечного сечения внутри границ устройства образования завихрения к периметру устройства образования завихрения. Для специалистов в данной области техники понятно, что разделительное устройство (в данном случае устройство образования завихрения) может иметь различные формы поперечного сечения, включая, но не ограничиваясь этим, круглую, эллиптическую, многоугольную или другие нерегулярные формы или их комбинации. Кроме того,' регулирование соотношения масс потоков твердых частиц и транспортировочного газа можно также осуществлять посредством изменения осевого расстояния d сепарации между устройствами стратификации и сепарации (смотри фиг.5А).

Как показано на фиг.5А и 5В, аэродинамические свойства потока 38 (смотри фиг.1) смеси твердого топлива и транспортировочного газа можно изменять посредством использования таких устройств, как закрученные лопасти 52 или выпрямленные лопасти 54 в устройстве образования завихрения (сепараторе 46). На фиг.5А показано устройство образования завихрения с закрученными лопастями, в то время как на фиг.5В показано устройство образования завихрения с выпрямленными лопастями. Закрученные лопасти действуют для увеличения скорости смешивания топлива и окислителя с укорочением тем самым пламени, в то время как выпрямленные лопасти выпрямляют поток твердого топлива и транспортировочного газа, уменьшая тем самым скорость смешивания, понижая пиковые температуры и удлиняя пламя. Лопасти или аналогичные устройства могут действовать в качестве модификаторов потока 50 тощей фракции или потока 48 плотной фракции смеси твердого топлива и транспортировочного газа или их обоих, подгоняя тем самым смешивание реагентов к желаемым свойствам пламени.

Характеристики потока и смешивания двух потоков (потока 48 плотной фракции и потока 50 тощей фракции) можно также изменять с помощью изменения вершины форсунки горелки 10, как показано на фиг.6А и 6В. На фиг.6А показана сходимость внутрь вершины 60 устройства образования завихрения, которая вызывает более быстрое смешивание потока 50 тощей фракции с внутренним окислителем у выхода форсунки горелки. На фиг.6В показано расхождение наружу форсунки 62 твердого топлива, которое вызывает радиальное расширение потока 48 плотной фракции, выходящего из форсунки горелки, а затем приводит к образованию сердечника низкого давления обратного или рециркуляционного потока за выходом из форсунки горелки. Этот тип потока является предпочтительным для улучшения стабильности пламени. Признаки фиг.6А и 6В можно комбинировать, что приводит к образованию вершины форсунки, имеющей сходимость внутрь вершины устройства образования завихрения и расходимость наружу форсунки твердого топлива. Для специалистов в данной области техники понятно, что характеристики потока и смешивания можно также изменять посредством регулирования относительного осевого положения выходных плоскостей различных потоков реагентов.

Важным преимуществом данного изобретения является способность создавать две отдельные зоны сжигания посредством смешивания внутреннего и наружного потоков окислителя с потоками тощей фракции и плотной фракции соответственно. На фиг.7 показан вариант выполнения изобретения, в котором такое преимущество достигается посредством направления внутреннего потока 50 тощей фракции радиально внутрь в направлении внутреннего потока 20 окислителя. За счет этого создается относительно небольшое и стабильное внутреннее пламя 64 смежно выходу форсунки горелки. Образуется также наружное пламя 65, содержащее в принципе поток 48 плотной фракции, наружный поток 26 окислителя и повторно используемые продукты 66 сжигания. В наружном пламени создается завихрение, вызывающее образование зоны обратного потока 68. Повторно используемый материал 66 из этой зоны обратного потока взаимодействует непосредственно с внутренним пламенем 64, вызывая нагревание и/или воспламенение повторно используемого материала. Этот нагретый (или воспламененный) повторно используемый материал затем снова изменяет направление на обратное при внесении своей тепловой энергии и/или источника воспламенения в наружное пламя, что дополнительно увеличивает скорость извлечения и сгорания летучих веществ из наружного пламени, что улучшает стабильность пламени и уменьшает выбросы NOx. Кроме того, наружная поверхность раздела богатого топливом потока 48 плотной фракции улучшается от взаимодействия с богатым кислородом наружным потоком 26 окислителя. Ускоренное нагревание на этой поверхности раздела дополнительно улучшает стабильность при одновременном увеличении теплового излучения из наружного пламени и уменьшении переноса углерода. Для специалистов в данной области техники понятно, что имеется множество других способов смешивания потоков реагентов с использованием данного изобретения, и из этого можно получать соответствующие преимущества.

Важным признаком данного изобретения является то, что поток твердого топлива и транспортировочного газа контактирует с двумя потоками 20, 26 окислителя на двух поверхностях раздела с двумя различными радиусами. Это увеличивает площадь поверхности контакта между топливом/транспортировочным газом и окислителем при одновременном уменьшении также эффективной толщины потока твердого топлива/транспортировочного газа, по которой происходит взаимная диффузия окислителя и топлива. Это ускоряет реакцию топлива по сравнению с обычными горелками, в которых между топливом и окислителем имеется лишь одна поверхность раздела.

Дополнительное преимущество этой конфигурации состоит в возможности изменения расхода и скорости потоков 20, 26 окислителя и тем самым изменения сдвигающей силы как на внутренней, так и наружной поверхностях раздела потока 38 топлива/транспортировочного газа. Поэтому, например, если применяется слабо летучее твердое топливо или желательно относительно короткое пламя, то скорости внутреннего и наружного потоков 20, 26 окислителя у выхода форсунки горелки должны отличаться от скоростей потоков 48, 50 тощей фракции и плотной фракции. В частности, если скорость наружного потока 26 окислитель существенно больше скорости потока 48 плотной фракции, а скорость внутреннего потока 20 окислителя существенно меньше скорости потока 50 тощей фракции, то степени сдвига будут относительно большими, что вызывает быстрое смешивание и рассеивание осевого импульса, что приводит к относительно короткому и стабильному пламени. В противоположность этому, если используется сильно летучее твердое топливо или желательно длинное пламя с относительно низкой температурой, то скорости потоков окислителя и топлива у выхода форсунки горелки необходимо удерживать на приблизительно одинаковой величине, что минимизирует степени сдвига и замедляет скорость рассеяния осевого импульса и смешивания реагентов.

Одним ограничением многих горелок твердого топлива согласно уровню техники является пресловутый узкий диапазон скорости сгорания топлива. Это обычно возникает за счет разрушения осевого импульса потока твердого топлива/транспортировочного газа в условиях убавления. Как показано на фиг.8, пламя 70 имеет тенденцию становиться очень вялым с последующим разрушением структуры пламени в местах, относительно близких к выходной плоскости 72 форсунки горелки. Хотя потоку пылевидного топлива/транспортировочного газа можно придавать завихрение 74, как показано на фиг.9, для сохранения когерентной структуры пламени, это имеет дополнительный эффект укорочения и расширения пламени 76, что не всегда желательно.

Данное изобретение сохраняет когерентную структуру пламени при убавлении посредством увеличения импульса пламени через увеличение потока во внутреннем канале 12 для окислителя. Как показано на фиг.10, пылевидное твердое топливо 78 увлекается в центральную струю 80 окислителя с большим импульсом. Это действие упрочняет структуру пламени горелки, что обеспечивает большее проникновение пламени в зону процесса нагревания без подвергания вызванным выталкивающей силой искривлениям, которыми всегда трудно управлять в условиях турбулентного сгорания. Этот аспект изобретения особенно критичен в применениях, где потеря управления формой, длиной или траекторией пламени отрицательно сказывается на безопасности или эффективности процесса.

Для специалистов в данной области техники понятно, что разделение расхода окислителя между внутренним каналом 12 для окислителя и кольцевом каналом 14 для окислителя можно изменять различными путями. Например, можно использовать клапан (клапаны) для изменения потоков в двух каналах. Другим путем является использование автоматического контроллера потока и двух линий дозирования, управление которыми осуществляется независимо друг от друга для подачи окислителя (окислителей) в два канала.

В зависимости от свойств твердого топлива и ограничивающих условий процесса иногда желательно дополнительно улучшить стабильность пламени за счет использования генератора завихрения (или завихрителя) 84 во внутреннем канале 12 для окислителя, как показано на фиг.11. Этот завихритель 84 внутреннего окислителя создает при использовании небольшую зону рециркуляции вдоль оси горелки, которая за счет своей величины и расположения способствует привязке пламени за счет вызывания увлечения и рециркуляции пылевидного твердого топлива и за счет увеличения времени пребывания и выделения тепла непосредственно за выходом форсунки горелки.

Данное изобретение улучшает стабильность пламени горелки посредством разделения потока смеси твердого топлива/транспортировочного газа как раз перед его выходом из форсунки горелки, повышая скорость нагревания частиц и удаления летучих компонентов, и посредством окружения потока смеси твердого топлива/транспортировочного газа с обеих сторон потоками окислителя. Кроме того, увеличивается диапазон убавления горелки за счет изменения управляемым образом соотношения потока окислителя в наружном и внутреннем каналах окислителя. Таким образом, в условиях убавления (т.е. уменьшенной скорости сгорания) соотношение внутреннего и наружного окислителя повышается, что повышает осевой импульс пламени горелки и предотвращает потерю когерентной структуры пламени, которая происходит в технологии обычных горелок твердого топлива. С помощью того же механизма данное изобретение также способствует удлинению пламени при пониженных нагрузках. Поэтому данное изобретение обеспечивает средство для удерживания почти постоянной длины пламени в рабочем режиме.

Хотя данное изобретение показано и описано применительно к определенным специальным вариантам выполнения, оно, тем не менее, не ограничивается указанными деталями. Возможны различные модификации деталей внутри объема и диапазона эквивалентов формулы изобретения и без отхода от идеи изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ГАЗООБРАЗНОГО И/ИЛИ ЖИДКОГО ТОПЛИВА | 2013 |

|

RU2541370C1 |

| СПОСОБЫ СЖИГАНИЯ ДЛЯ ПОТОКА ТОПЛИВА С НИЗКОЙ СКОРОСТЬЮ | 2016 |

|

RU2672456C1 |

| ПОСТАДИЙНОЕ СЖИГАНИЕ ТОПЛИВА В ГОРЕЛКЕ | 2009 |

|

RU2468298C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКОГО ТОПЛИВА | 2011 |

|

RU2518710C2 |

| Способ сжигания пылевидного топлива | 1990 |

|

SU1749616A1 |

| ГОРЕЛКА ДЛЯ СЖИГАНИЯ ТОПЛИВА (ВАРИАНТЫ), СПОСОБ СЖИГАНИЯ ТОПЛИВА С ОКИСЛИТЕЛЕМ (ВАРИАНТЫ) И СПОСОБ ПЛАВКИ СТЕКЛА | 2005 |

|

RU2394186C2 |

| УСТАНОВКА ДЛЯ СЖИГАНИЯ ТВЕРДОГО ТОПЛИВА | 2008 |

|

RU2387922C1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ТОПЛИВА И СПОСОБ СЖИГАНИЯ ТОПЛИВА | 2011 |

|

RU2485398C1 |

| УЗЕЛ ГОРЕЛОК С УЛЬТРАНИЗКОЙ ЭМИССИЕЙ NOx | 2007 |

|

RU2426030C2 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В КАМЕРЕ СГОРАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2082915C1 |

Изобретение относится к области энергетики. Горелка для сжигания твердого топлива содержит первый канал для окислителя, имеющий первую продольную ось, первый вход для окислителя и первый выход для окислителя, расположенный на расстоянии от первого входа для окислителя, при этом первый канал для окислителя выполнен с возможностью передачи с первым расходом первого потока окислителя, входящего в первый вход для окислителя и выходящего через первый выход для окислителя, при этом окислитель имеет концентрацию кислорода больше чем около 21 об.%, канал для твердого топлива, имеющий вторую продольную ось, по существу параллельную первой продольной оси, впуск и выпуск, расположенный на расстоянии от впуска, при этом канал для твердого топлива окружает первый канал для окислителя и тем самым образует первое кольцевое пространство между первым каналом для окислителя и каналом для твердого топлива, при этом первое кольцевое пространство выполнено с возможностью передачи смеси транспортировочного газа и множества частиц твердого топлива, входящих во впуск и выходящих через выпуск, второй канал для окислителя, имеющий третью продольную ось, по существу параллельную второй продольной оси, второй вход для окислителя и второй выход для окислителя, расположенный на расстоянии от второго входа для окислителя, при этом второй канал для окислителя окружает канал для твердого топлива и образует тем самым второе кольцевое пространство между каналом для твердого топлива и вторым каналом для окислителя, при этом второе кольцевое пространство выполнено с возможностью передачи со вторым расходом второго потока окислителя или другого окислителя, имеющего концентрацию кислорода больше чем около 21 об.%, при этом указанный второй поток входит через второй вход для окислителя и выходит через второй выход для окислителя, и средство для разделения смеси вблизи выпуска на поток тощей фракции смеси смежно первому каналу для окислителя и поток плотной фракции смеси смежно каналу для твердого топлива, при этом поток плотной фракции имеет первое соотношение масс транспортировочного газа и твердого топлива, а поток тощей фракции имеет второе соотношение масс транспортировочного газа и твердого топлива, при этом второе соотношение масс больше первого соотношения масс, в которой, по меньшей мере, часть первого пртока окислителя, выходящего из первого выхода для окислителя, комбинируется во время сжигания с, по меньшей мере, частью потока тощей фракции с образованием тем самым внутренней зоны сжигания смежно выпуску и, по меньшей мере, часть второго потока окислителя или другого окислителя, выходящего через второй выход для окислителя, комбинируется во время сжигания с, по меньшей мере, частью потока плотной фракции с образованием тем самым наружной зоны сжигания вблизи внутренней зоны сжигания. Изобретение позволяет обеспечить большую стабильность пламени, повысить эффективность работы горелки. 2 н. и 22 з.п. ф-лы, 11 ил.

1. Горелка для сжигания твердого топлива, содержащая первый канал для окислителя, имеющий первую продольную ось, первый вход для окислителя и первый выход для окислителя, расположенный на расстоянии от первого входа для окислителя, при этом первый канал для окислителя выполнен с возможностью передачи с первым расходом первого потока окислителя, входящего в первый вход для окислителя и выходящего через первый выход для окислителя, при этом окислитель имеет концентрацию кислорода больше, чем около 21 об.%, канал для твердого топлива, имеющий вторую продольную ось, по существу, параллельную первой продольной оси, впуск и выпуск, расположенный на расстоянии от впуска, при этом канал для твердого топлива окружает первый канал для окислителя и тем самым образует первое кольцевое пространство между первым каналом для окислителя и каналом для твердого топлива, при этом первое кольцевое пространство выполнено с возможностью передачи смеси транспортировочного газа и множества частиц твердого топлива, входящих во впуск и выходящих через выпуск, второй канал для окислителя, имеющий третью продольную ось, по существу, параллельную второй продольной оси, второй вход для окислителя и второй выход для окислителя, расположенный на расстоянии от второго входа для окислителя, при этом второй канал для окислителя окружает канал для твердого топлива и образует тем самым второе кольцевое пространство между каналом для твердого топлива и вторым каналом для окислителя, при этом второе кольцевое пространство выполнено с возможностью передачи со вторым расходом второго потока окислителя или другого окислителя, имеющего концентрацию кислорода больше, чем около 21 об.%, при этом указанный второй поток входит через второй вход для окислителя и выходит через второй выход для окислителя, и средство для разделения смеси вблизи выпуска на поток тощей фракции смеси смежно первому каналу для окислителя и поток плотной фракции смеси смежно каналу для твердого топлива, при этом поток плотной фракции имеет первое соотношение масс транспортировочного газа и твердого топлива, а поток тощей фракции имеет второе соотношение масс транспортировочного газа и твердого топлива, при этом второе соотношение масс больше первого соотношения масс, в которой, по меньшей мере, часть первого потока окислителя, выходящего из первого выхода для окислителя, комбинируется во время сжиганиям, по меньшей мере, частью потока тощей фракции с образованием тем самым внутренней зоны сжигания смежно выпуску, и по меньшей мере, часть второго потока окислителя или другого окислителя, выходящего через второй выход для окислителя, комбинируется во время сжигания с, по меньшей мере, частью потока плотной фракции с образованием тем самым наружной зоны сжигания вблизи внутренней зоны сжигания.

2. Горелка по п.1, дополнительно содержащая канал для вспомогательного газа, имеющий четвертую продольную ось, по существу, параллельную третьей продольной оси, вход для вспомогательного газа и выход для вспомогательного газа, расположенный на расстоянии от входа для вспомогательного газа, при этом канал для вспомогательного газа окружает второй канал для окислителя с образованием тем самым третьего кольцевого пространства между каналом для второго окислителя и каналом для вспомогательного газа, приэтом третье кольцевое пространство выполнено с возможностью передачи с третьим расходом потока вспомогательного газа, входящего во вход для вспомогательного газа и выходящего через выход для вспомогательного газа.

3. Горелка по п.1, дополнительно содержащая завихритель, расположенный в первом канале для окислителя.

4. Горелка по п.1, в которой средство для разделения смеси содержит генератор завихрения, расположенный в первом кольцевом пространстве вблизи выпуска, и устройство образования завихрения, расположенное в первом кольцевом пространстве на расстоянии от генератора завихрения между генератором завихрения и выпуском, при этом устройство образования завихрения имеет гидравлический радиус меньше первого гидравлического радиуса первого кольцевого пространства.

5. Горелка по п.4, в которой разделение смеси регулируется посредством как увеличения, так и уменьшения гидравлического радиуса устройства образования завихрения и/или расстояния от генератора завихрения до устройства образования завихрения.

6. Горелка по п.4, в которой устройство образования завихрения имеет как закрученные лопасти, так и выпрямленные лопасти, выполненные с возможностью контакта с потоком тощей фракции и/или с потоком плотной фракции.

7. Горелка по п.4, в которой выпуск канала для твердого топлива и часть устройства образования завихрения вблизи выпуска образуют профиль вершины форсунки и профиль вершины форсунки модифицируется с помощью расхождения наружу выпуска и/или схождения внутрь части устройства образования завихрения вблизи выпуска.

8. Горелка по п.1, в которой первый расход и/или второй расход является изменяемым.

9. Горелка по п.1, в которой первый канал для окислителя и канал для твердого топлива являются, по существу, коаксиальными.

10. Горелка по п.1, в которой, по меньшей мере, два из первого канала для окислителя, канала для твердого топлива и второго канала для окислителя являются коаксиальными.

11. Горелка по п.1, в которой как выпуск, так и первый выход для окислителя, по существу, параллельны друг другу и, по существу, находятся в, по существу, первой плоскости, по существу, перпендикулярной как второй продольной оси на выпуске, так и первой продольной оси на первом выходе для окислителя, и в которой часть первого потока окислителя первоначально контактирует с частью потока тощей фракции смеси около первой плоскости.

12. Горелка по п.11, в которой часть второго потока окислителя или другого окислителя первоначально контактирует с частью потока плотной фракции смеси около другой плоскости, находящейся на расстоянии от первой плоскости.

13. Способ сжигания твердого топлива, включающий обеспечение первого канала для окислителя, имеющего первую продольную ось, первый вход окислителя и первый выход окислителя, расположенный на расстоянии от первого входа окислителя, передачу через первой канал для окислителя с первым расходом первого потока окислителя, имеющего концентрацию кислорода больше, чем около 21 об.%, при этом первый окислитель входит в первый вход окислителя и выходит через первый выход окислителя, обеспечение канала для твердого топлива, имеющего вторую продольную ось, по существу, параллельную первой продольной оси, впуск и выпуск, расположенный на расстоянии от впуска, при этом канал для твердого топлива окружает канал для первого окислителя с образованием тем самым первого кольцевого пространства между первым каналом для окислителя и каналом для твердого топлива, передачу через первое кольцевое пространство смеси транспортировочного газа и множества частиц твердого топлива, при этом смесь входит во впуск и выходит через выпуск, обеспечение второго канала для окислителя, имеющего третью продольную ось, по существу, параллельную второй продольной оси, второй вход окислителя и второй выход окислителя, расположенный на расстоянии от второго входа окислителя, при этом второй канал для окислителя окружает канал для твердого топлива с образованием тем самым второго кольцевого пространства между каналом для твердого топлива и вторым каналом для окислителя, передачу через второе кольцевое пространство со вторым расходом второго потока окислителя или другого окислителя, имеющего концентрацию кислорода больше, чем около 21 об.%, при этом второй поток входит во второй вход окислителя и выходит через второй выход окислителя, разделение смеси вблизи выпуска на поток тощей фракции смеси смежно первому каналу для окислителя и поток плотной фракции смеси смежно каналу для твердого топлива, при этом поток плотной фракции имеет первое соотношение масс транспортировочного газа и твердого топлива, а поток тощей фракции имеет второе соотношение масс транспортировочного газа и твердого топлива, при этом второе соотношение масс больше первого соотношения масс, сжигание, по меньшей мере, части первого потока окислителя, с по меньшей мере, частью потока тощей фракции с образованием тем самым внутренней зоны сжигания смежно выпуску и сжигание, по меньшей мере, части второго потока окислителя или другого окислителя с, по меньшей мере, частью потока плотной фракции с образованием тем самым наружной зоны сжигания вблизи внутренней зоны сжигания.

14. Способ по п.13, дополнительно включающий обеспечение канала для вспомогательного газа, имеющего четвертую продольную ось, по существу, параллельную третьей продольной оси, вход для вспомогательного газа и выход для вспомогательного газа, расположенный на расстоянии от входа для вспомогательного газа, при этом канал для вспомогательного газа окружает второй канал для окислителя с образованием тем самым третьего кольцевого пространства между каналом для второго окислителя и каналом для вспомогательного газа, передачу через третье кольцевое пространство с третьим расходом потока вспомогательного газа, входящего во вход вспомогательного газа и выходящего через выход вспомогательного газа.

15. Способ по п.13, при котором завихритель расположен в первом канале для окислителя.

16. Способ по п.13, в котором генератор завихрения расположен в первом кольцевом пространстве вблизи выпуска и устройство образования завихрения расположено в первом кольцевом пространстве на расстоянии от генератора завихрения между генератором завихрения и выпуском, при этом устройство образования завихрения имеет гидравлический радиус меньше гидравлического радиуса первого кольцевого пространства.

17. Способ по п.16, в котором разделение смеси регулируют посредством как увеличения, так и уменьшения гидравлического радиуса устройства образования завихрения и/или расстояния от генератора завихрения до устройства образования завихрения.

18. Способ по п.16, в котором устройство образования завихрения имеет как закрученные лопасти, так и выпрямленные лопасти, выполненные с возможностью контакта с потоком тощей фракции и/или с потоком плотной фракции.

19. Способ по п.16, в котором выпуск канала для твердого топлива и часть устройства образования завихрения вблизи выпуска образуют профиль вершины форсунки и профиль вершины форсунки модифицируют с помощью расхождения наружу выпуска и/или схождения внутрь части устройства образования завихрения вблизи выпуска.

20. Способ по п.13, в котором первый расход и/или второй расход является изменяемым.

21. Способ по п.13, в котором первый канал для окислителя и канал для твердого топлива являются, по существу, коаксильными.

22. Способ по п.13, в котором, по меньшей мере, два из первого канала для окислителя, канала для твердого топлива и второго канала для окислителя являются коаксиальными.

23. Способ по п.13, в котором как выпуск, так и первый выход для окислителя, по существу, параллельны друг другу и, по существу, находятся в первой плоскости, по существу, перпендикулярной как второй продольной оси на выпуске, так и первой продольной оси на первом выходе для окислителя, и

в котором часть первого потока окислителя первоначально контактирует с частью потока тощей фракции смеси около первой плоскости.

24. Способ по п.23, в котором часть второго потока окислителя или другого окислителя первоначально контактирует с частью потока плотной фракции смеси около другой плоскости, находящейся на расстоянии от первой плоскости.

| ГОРЕЛКА, РАБОТАЮЩАЯ НА ТВЕРДОМ ТОПЛИВЕ, И СПОСОБ СЖИГАНИЯ ТОПЛИВА ПРИ ИСПОЛЬЗОВАНИИ ГОРЕЛКИ, РАБОТАЮЩЕЙ НА ТВЕРДОМ ТОПЛИВЕ | 2001 |

|

RU2282105C2 |

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| ПЫЛЕУГОЛЬНАЯ ГОРЕЛКА С НИЗКИМ ВЫХОДОМ ОКСИДОВ АЗОТА | 1992 |

|

RU2038535C1 |

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| US 5090339 A, 25.02.1992 | |||

| Пылеугольная горелка | 1980 |

|

SU964341A1 |

Авторы

Даты

2009-06-10—Публикация

2007-10-23—Подача