Изобретение относится к измерительной технике и может быть использовано для измерения температуры жидких и газообразных сред.

Известен измеритель температуры, схема которого приведена в описаниях применения "сигма-дельта" АЦП фирмы ANALOG DEVICE (например, в кн.: "Интегральные микросхемы: Микросхемы для аналого-цифрового преобразования и средств мультимедиа". Вып. 1. - М.: ДОДЭКА, 1996 г., с.278-280). Способ измерения температуры заключается в размещении в исследуемой среде термопреобразователя сопротивления (ТПС), регистрации его выходного сигнала и определение по этому сигналу температуры среды. Устройство состоит из источника напряжения, ТПС, образцового резистора, "сигма-дельта" АЦП и микроконтроллера.

Известно также устройство для измерения температуры (Авт. свид. №1229600, G01K 7/16, заявл. 29.06.84, опубл. 07.05.86). Способ измерения температуры заключается в размещении в исследуемой среде термопреобразователя сопротивления (ТПС), регистрации его выходного сигнала и определении по этому сигналу температуры среды. Устройство состоит из источника тока, ТПС, блока образцовых резисторов, АЦП, микропроцессора и постоянного запоминающего устройства.

Известны также способ определения температуры и устройство для его осуществления (Авт. свид. №1464049, G01K 7/16, заявл. 05.05.87, опубл. 07.03.89). Способ определения температуры заключается в размещении в исследуемой среде двух ТПС с различными температурными коэффициентами сопротивления, регистрации их выходных сигналов, изменении температуры двух ТПС, дополнительной регистрации их выходных сигналов и по полученным четырем значениям выходных сигналов ТПС определении температуры среды. Устройство содержит измерительный зонд с двумя ТПС, два операционных усилителя, источник опорного напряжения, АЦП, два проволочных нагревателя, источник питания нагревателей, коммутатор, два резистора, микропроцессорный модуль.

Недостатком данного способа и устройства является отсутствие текущей диагностики параметров ТПС, которые ухудшаются от времени, что приводит к увеличению погрешности измерения температуры. Данная диагностика особенно необходима для опасных технологических производств (например, для атомных станций), где выход из строя датчика температуры в неподходящий момент может привести к большим финансовым затратам и угрозе безопасности производства. Наличие текущей диагностики параметров датчика позволяет прогнозировать выход его из строя и своевременно его заменить.

Наиболее близкими по технической сущности к заявляемому способу и устройству являются способ определения температуры и устройство для его осуществления (Патент RU №2303247, G01K 7/16, заявл. 30.03.2006, опубл. 20.07.2007). Способ измерения температуры заключается в размещении в исследуемой среде двух ТПС, регистрации их выходных сигналов, определении по зарегистрированным сигналам температуры среды, выравнивании характеристик каналов регистрации между собой, для чего предварительно размещают данные ТПС в среду с температурой, близкой к минимальной температуре диапазона изменения температуры среды, регистрируют и запоминают их выходные сигналы, затем размещают эти ТПС в среду с температурой, близкой к максимальной температуре диапазона изменения температуры среды, регистрируют и запоминают их выходные сигналы, после размещения двух ТПС в исследуемую среду корректируют один из выходных сигналов ТПС с помощью запомненных четырех сигналов, и по разности выходных сигналов ТПС судят об изменении погрешности измерения температуры среды.

В устройстве, содержащем измерительный зонд с двумя ТПС, образцовый резистор, АЦП, микроконтроллер, выводы цифрового интерфейса АЦП соединены с выводами микроконтроллера, первые выводы ТПС соединены с первыми входами АЦП, второй вывод одного ТПС соединен с одним выводом образцового резистора, первые выводы ТПС соединены также с выводами микроконтроллера, второй вывод второго ТПС соединен с вторым выводом первого ТПС и со вторыми входами АЦП, другой вывод образцового резистора соединен с общим проводом питания, выводы образцового резистора также соединены с входами опорного напряжения АЦП.

Недостатком данного способа и устройства является необходимость размещения в измерительном зонде двух ТПС, что делает невозможным применение данного способа для уже установленных измерительных зондов с одним ТПС. К тому же в данном способе и устройстве отсутствует коррекция погрешности, вызванная изменением параметров ТПС во времени.

Технической задачей предлагаемого изобретения является расширение области применения способа и устройства для измерения температуры, обладающих функцией самодиагностики, и повышение их точности.

Поставленная задача решается тем, что в способе измерения температуры, заключающемся в размещении в исследуемую среду термопреобразователя сопротивления, регистрации его выходного сигнала, определении по зарегистрированному сигналу температуры среды, согласно изобретению регистрируют текущий выходной сигнал термопреобразователя сопротивления, в течение фиксированного интервала времени подают на термопреобразователь сопротивления ток перегрева, по окончании указанного интервала времени повторно регистрируют выходной сигнал термопреобразователя сопротивления, запоминают разность этих зарегистрированных выходных сигналов, по результатам сравнения значения этой разности с номинальным значением судят об изменении погрешности измерения температуры среды и уменьшают эту погрешность.

Для осуществления способа предложено устройство измерения температуры, содержащее измерительный зонд с термопреобразователем сопротивления, образцовый резистор, аналого-цифровой преобразователь (АЦП), микроконтроллер, при этом выводы цифрового интерфейса АЦП соединены с первыми выводами микроконтроллера, первый вывод образцового резистора соединен с общим проводом питания, выводы термопреобразователя сопротивления соединены с входами АЦП, выводы образцового резистора соединены с входами опорного напряжения АЦП, а согласно изобретению в устройство введены управляемый источник тока и коммутатор, выход источника тока соединен с первым выводом термопреобразователя сопротивления, второй вывод которого соединен с входом коммутатора, первый выход которого соединен с общим проводом питания, а второй выход соединен с вторым выводом образцового резистора, входы управления источника тока и коммутатора соединены с вторыми выводами микроконтроллера.

Введение в способ измерения температуры операций подачи на ТПС тока перегрева и происходящего вследствие этого увеличения сопротивления ТПС за счет саморазогрева, измерения увеличения сопротивления ТПС и сравнения с номинальным повышением сопротивления, которое было на момент первичной поверки ТПС, позволяет диагностировать ухудшение параметров ТПС и производить частичную коррекцию погрешности измерения температуры.

Особенность предлагаемого способа измерения температуры заключается в том, что в него введены операции подачи на ТПС тока перегрева и вычисления дополнительной погрешности. В устройство для осуществления способа введены два новых элемента и изменены связи между элементами.

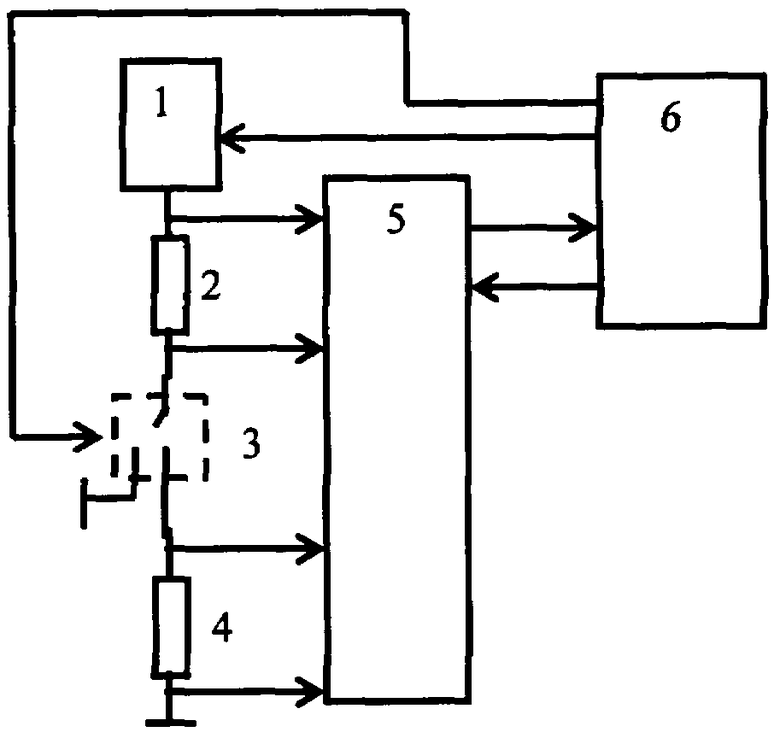

Изобретение иллюстрируется чертежом, на котором представлена функциональная схема устройства.

Устройство состоит из управляемого источника тока 1, термопреобразователя сопротивления (ТПС) 2, размещенного в измерительном зонде, коммутатора 3 (например, оптоэлектронное реле 5П14.9), образцового резистора 4, "сигма-дельта" АЦП 5 (например, AD7705), микроконтроллера 6 (например, MSP430F147 фирмы Texas Instruments). Выход управляемого источника тока 1, ТПС 2 и вход коммутатора 3 соединены последовательно, один выход коммутатора 3, образцовый резистор 4 и общий провод питания соединены последовательно, другой выход коммутатора 3 соединен с общим проводом питания, выводы ТПС 2 соединены также с входами АЦП 5, выводы образцового резистора 4 соединены также с входами опорного напряжения АЦП 5. Входы управления источника тока 1 и коммутатора 3 соединены с выходами микроконтроллера 6, другие выводы которого соединены с выводами цифрового интерфейса АЦП 5.

Изобретение осуществляют следующим образом.

В исследуемую среду помещают измерительный зонд со встроенным в него термопреобразователем сопротивления ТПС 2. Измеряемая температура среды воздействует на изменение сопротивления ТПС 2. Регистрация выходного сигнала ТПС 2 заключается в преобразовании сопротивления ТПС 2 в код, запоминании этого кода в микроконтроллере 6 и вычислении по нему температуры среды, в которую помещен ТПС 2.

Перед первичной поверкой (обычно осуществляемой на предприятии-изготовителе) выполняют следующие операции (назовем их режимом диагностики).

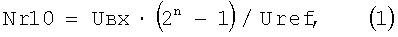

Микроконтроллер 6 подает на управляющий вход источника тока 1 сигнал, соответствующий формированию на выходе источника тока измерительного тока (например, 1 мА), а на управляющий вход коммутатора 3 подает сигнал, соответствующий подключению ТПС 2 к образцовому резистору 4. Сопротивление ТПС 2 преобразуют с помощью АЦП 5 в код Nr10. Работа АЦП 5 описывается следующей формулой:

где Uвх - входное напряжение АЦП 5 (напряжение на ТПС 2);

n - разрядность АЦП 5;

Uref - опорное напряжение, подающееся на соответствующие входы АЦП 5.

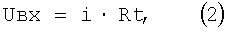

Так как Uвх можно выразить из следующей формулы:

где i - ток, протекающий по последовательной цепи: ТПС 2, коммутатор 3 и резистор 4;

Rt - сопротивление ТПС 2,

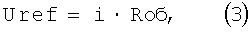

a Uref - из формулы

где Rоб - сопротивление образцового резистора 4,

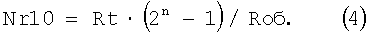

то выходной код АЦП 5 будет равен

Запоминают полученный код Nr10 в микроконтроллере 6. Микроконтроллер 6 подает на управляющий вход коммутатора 3 сигнал, соответствующий подключению ТПС 2 к общему проводу питания, а затем подает на управляющий вход источника тока 1 сигнал, соответствующий току перегрева (например, 25 мА), подаваемому на ТПС в течение фиксированного интервала времени. По окончании указанного интервала времени (задаваемого программно в микроконтроллере 6) микроконтроллер 6 подает на управляющий вход источника тока 1 сигнал, соответствующий измерительному току, а затем подает на управляющий вход коммутатора 3 сигнал, соответствующий подключению ТПС 2 к резистору 4, после чего преобразуют сопротивление ТПС 2 в код Nr20. Микроконтроллер 6 вычитает из кода Nr20 код Nr10 и полученную разность ΔNr0 запоминает.

При подаче тока перегрева на ТПС 2 происходит саморазогрев ТПС 2. Температура саморазогрева зависит от величины тока, от конструктивного исполнения ТПС 2 и не зависит от температуры окружающей ТПС 2 среды (см., например, Лах В.И. Повышение точности и расширение пределов измерения. - «Приборы и системы управления», 1971, №9).

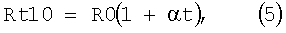

Сопротивление Rt10 ТПС 2 перед подачей тока перегрева можно выразить в следующем виде:

где R0 - сопротивление ТПС 2 при 0°C;

α - температурный коэффициент сопротивления;

t - температура окружающей ТПС 2 среды.

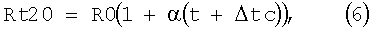

После подачи в течение фиксированного интервала времени тока перегрева сопротивление Rt20 ТПС 2 будет иметь следующее значение:

где Δtс - температура саморазогрева.

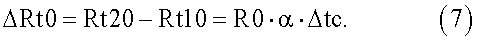

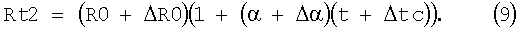

Тогда получаем

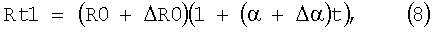

В результате старения и воздействия неблагоприятных факторов на ТПС 2 его параметры изменятся. При проведении очередного режима диагностики сопротивление ТПС 2 будет иметь следующие значения:

где Δ R0, Δα - отклонение соответствующих параметров от исходных значений;

Так как электронное устройство конструктивно разделено с ТПС 2, значительно удалено от него и находится в значительно более благоприятных внешних условиях, чем ТПС 2, то изменением величины тока перегрева от времени по сравнению с величиной изменения параметров ТПС 2 можно пренебречь и считать, что температура перегрева Δtс от времени не меняется.

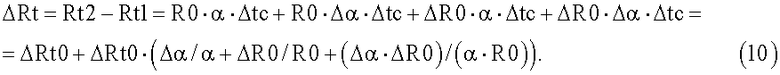

Тогда получим, используя выражение (7) для замены Δtс

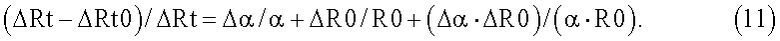

Вычитая из результата ΔRt текущего режима диагностики результат ΔRt0 режима диагностики, проведенной перед первичной (периодической) поверкой, и, деля на ΔRt, получим

Таким образом, проводя в микроконтроллере 6 вышеприведенные математические операции с кодами ΔNr и ΔNr0, соответствующими сопротивлениям ΔRt и ΔRt0, получим число, отражающее изменение параметров ТПС 2 во времени.

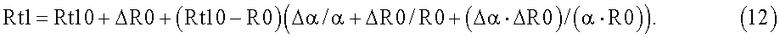

Если в выражении (8) раскрыть скобки и использовать выражение (5), то получим

Так как значение (Rt10-R0) значительно больше, чем погрешность ТПС 2, то в этом выражении Rt10 можно заменить на Rt1. Тогда для коррекции погрешности, вызванной изменением параметров ТПС 2 во времени, необходимо из текущего кода Nr1 вычесть выражение (Nr1-R0)·(ΔNr-ΔNr0)/ΔNr. Нескорректированной остается только погрешность Δ R0.

Так как значение (Rt10-R0) значительно больше, чем погрешность ТПС 2, то в этом выражении Rt10 можно заменить на Rt1. Тогда для коррекции погрешности, вызванной изменением параметров ТПС 2 во времени, необходимо из текущего кода Nr1 вычесть выражение (Nr1-R0)·(ΔNr-ΔNr0)/ΔNr. Нескорректированной остается только погрешность Δ R0.

Таким образом, периодически проводя режим диагностики и вычисляя относительное отклонение повышения сопротивления ТПС 2 при саморазогреве от аналогичного повышения сопротивления ТПС 2, измеренного при первичной поверке, можно не только оценить величину отклонения параметров ТПС 2 от исходных значений, но и частично откорректировать результат измерения температуры среды.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2303247C1 |

| Устройство для измерения температуры и энергии электромагнитного излучения | 1984 |

|

SU1283545A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СРЕДЫ | 2013 |

|

RU2534633C2 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2006 |

|

RU2304762C1 |

| Устройство для измерения температуры | 1983 |

|

SU1120183A1 |

| Многоточечный цифровой термометр | 1987 |

|

SU1582029A1 |

| СПОСОБ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ СРЕДЫ | 2013 |

|

RU2547882C2 |

| Устройство для измерения температуры | 1986 |

|

SU1394062A1 |

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2007 |

|

RU2349886C1 |

| Способ определения температуры и устройство для его осуществления | 1987 |

|

SU1464049A1 |

Изобретение относится к измерительной технике и может быть использовано для измерения температуры жидких и газообразных сред. Способ измерения температуры предусматривает подачу на ТПС импульса тока перегрева, регистрацию величины повышения сопротивления ТПС вследствие его саморазогрева, сравнение этой величины с аналогичной величиной, полученной при первичной поверке устройства, получение по результатам сравнения оценки величины изменения параметров ТПС сопротивления и уменьшение погрешности измерения температуры. Устройство состоит из управляемого источника тока, термопреобразователя сопротивления, размещенного в измерительном зонде, коммутатора, образцового резистора, аналого-цифрового преобразователя АЦП, микроконтроллера. Технический результат - расширение области применения способа и устройства для измерения температуры, обладающих функцией самодиагностики, и повышение их точности. 2 н.п. ф-лы, 1 ил.

1. Способ измерения температуры, заключающийся в размещении в исследуемую среду термопреобразователя сопротивления, регистрации его выходного сигнала, определении по зарегистрированному сигналу температуры среды, отличающийся тем, что регистрируют текущий выходной сигнал термопреобразователя сопротивления, в течение фиксированного интервала времени подают на термопреобразователь сопротивления ток перегрева, по окончании указанного интервала времени повторно регистрируют выходной сигнал термопреобразователя сопротивления, запоминают разность этих зарегистрированных выходных сигналов термопреобразователя сопротивления, по результатам сравнения значения этой разности с номинальным значением судят об изменении погрешности измерения температуры и уменьшают эту погрешность.

2. Устройство измерения температуры, содержащее измерительный зонд с термопреобразователем сопротивления, образцовый резистор, аналого-цифровой преобразователь, микроконтроллер, выводы цифрового интерфейса аналого-цифрового преобразователя соединены с первыми выводами микроконтроллера, первый вывод образцового резистора соединен с общим проводом питания, выводы термопреобразователя сопротивления соединены с входами аналого-цифрового преобразователя, выводы образцового резистора соединены с входами опорного напряжения аналого-цифрового преобразователя, отличающееся тем, что в устройство введены управляемый источник тока и коммутатор, выход источника тока соединен с первым выводом термопреобразователя сопротивления, второй вывод которого соединен с входом коммутатора, первый выход которого соединен с общим проводом питания, а второй выход соединен со вторым выводом образцового резистора, входы управления источника тока и коммутатора соединены со вторыми выводами микроконтроллера.

| СПОСОБ И УСТРОЙСТВО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2303247C1 |

| Способ определения стабильности терморезистора | 1983 |

|

SU1262299A1 |

| JP 3221825, 30.09.1991 | |||

| Устройство для определения температуры жидкого металла в конвертере | 1988 |

|

SU1601531A1 |

| Устройство для измерения температуры и разности температур | 1990 |

|

SU1786374A1 |

| ПРЕОБРАЗОВАТЕЛЬ ТЕМПЕРАТУРЫ | 1996 |

|

RU2115896C1 |

Авторы

Даты

2009-06-10—Публикация

2007-11-12—Подача