Изобретение относится к устройству полупроводниковых инжекционных лазеров и технологии их изготовления и может быть использовано для создания лазерных матриц многоканальных оптоволоконных интерфейсов.

Известен аналог всех вариантов изобретения полупроводниковый инжекционный лазер с р-n переходом плоской структуры (Н.Г.Басов "Полупроводниковые квантовые генераторы", УФН, Сов. Энциклопедия, 1965, т.85, вып.4, с.585-595).

Недостатками указанных лазеров плоской структуры являются ограничение уровня выходной мощности лазера величиной 1 Вт и ограниченный ресурс работы.

Известны полупроводниковые инжекционные лазеры с плоским лучом, содержащие р-n переход, монокристаллический полупроводниковый вырожденный n+типа слой (подложку), монокристаллический полупроводниковый n типа слой, монокристаллический полупроводниковый р типа слой, металлический контакт n типа слоя и металлический контакт р типа слоя. В качестве материалов при изготовлении полупроводниковых слоев используются, как правило, GaAs, или GaP, или GaAsP (Ж.И.Алферов "Инжекционные гетеролазеры", сборник "Полупроводниковые приборы и их применение" под ред. А.Я.Федотова, М., вып.25, 1971, с.204-205), патенты US 4504950, RU 1345684, US 4327492, SU 986268, SU 1414238.

Недостатками указанных лазеров с плоским лучом являются малый уровень излучающей мощности, малый уровень КПД, электротепловая деградация при эксплуатации и недостаточный уровень надежности.

Известны инжекционные лазеры с кольцевым лучом по патенту РФ №2197046, которые наиболее близки к заявляемому изобретению и являются его прототипом.

По этому патенту лазер содержит набор полупроводниковых слоев, образующих n-р переход и металлические контакты, и отличается тем, что металлический контакт n типа слоя выполнен в виде полого или сплошного металлического цилиндра, на внешней поверхности которого последовательно расположены цилиндрический монокристаллический полупроводниковый вырожденный n+типа слой, цилиндрический монокристаллический полупроводниковый n типа слой, цилиндрический монокристаллический полупроводниковый р типа слой и цилиндрический металлический контакт р типа слоя.

Цилиндрический монокристаллический полупроводниковый вырожденный n+типа слой выполнен из GaAs. В частных случаях выполнения лазера цилиндрические монокристаллические полупроводниковые слои р и n типа могут быть выполнены из одного и того же полупроводникового материала: GaAs, или AlGaAs, или GaN, или InGaN, или AlGaN и других. Также в частных случаях выполнения лазера цилиндрические монокристаллические полупроводниковые слои р и n типа могут быть выполнены из разных полупроводниковых материалов: GaAs, или AlGaAs, или GaN, или InGaN, или AlGaN и других.

Недостатком указанных лазеров является невозможность прямого массового изготовления матриц или массивов таких лазеров на подложках. По существующей технологии приходится вначале выращивать эпитаксиальными средствами лазерные структуры на подложках в горизонтальном положении, т.е. лучи создаваемых лазеров в этих структурах направлены параллельно плоскости подложки, в то время как для большинства приложений необходимо, чтобы лучи массива были направлены перпендикулярно плоскости подложки. Для того чтобы сделать такую матрицу из полосковых лазеров приходится раскалывать подложку на линейки лазеров и только после этого набирать матрицу из линеек лазеров. Ни о каком массовом производстве, в этом случае, не может быть и речи, так как все соединения делаются вручную, а применение литографических методов исключено. Такая технология сдерживает миниатюризацию лазерных матриц. Затрудняется автоматизация процесса. До настоящего времени операции сборки лазеров в матрицу приходится выполнять вручную под микроскопом. Поэтому стоимость матриц из таких лазеров сопоставима со стоимостью ювелирных изделий и может достигать десятков тысяч долларов.

Между тем, создание матриц лазеров - прямой путь к созданию высокоэффективных оптоволоконных многоканальных интерфейсов, которые остро нужны для скоростных многопроцессорных вычислительных структур. Все это делает создание технологий, позволяющих создавать лазерные структуры, лучи которых сразу будут направлены перпендикулярно плоскости подложки, весьма актуальной проблемой. До настоящего времени эта проблема не была решена, несмотря на усилия большого количества изобретателей и ученых во всем мире.

Предложены канальный инжекционный лазер, способ его изготовления и устройство для газофазной эпитаксии.

Техническим результатом изобретений является возможность массового изготовления линеек и матриц лазеров без ручной сборки.

Основные отличия заявляемых изобретений заключаются в следующем.

Отличия инжекционного лазера

1. Контактные слои и слои полупроводниковых материалов, образующих активную излучающую структуру инжекционного лазера расположены коаксиально в канале, выполненном в теле подложки.

Все известные инжекционные лазеры являются либо полосковыми структурами, либо структурами, нанесенными на центральный цилиндр. Инжекционных лазеров, сформированных в каналах подложек, до настоящего времени неизвестно.

2. Канал может быть:

2.1. - кругового сечения;

2.2. - n-угольного сечения;

2.3. - фигурного сечения.

Соответственно с этим признаком луч лазера будет иметь круговое, n-угольное или фигурное сечение. А этот фактор может иметь существенное значение при разработке новых устройств обработки и передачи информации. Все известные типы лазеров дают сплошные лучи круглой или линейчатой формы. Следовательно, заявляемые признаки является новыми и существенными.

3. Внешний контактный слой соединен со стенками канала непосредственно или через буферные слои.

4. На торцевую поверхность активной излучающей структуры, сформированной в канале, нанесены с одной стороны непрозрачный, а с другой стороны полупрозрачный зеркальные слои.

5. Центральный контактный слой и внешний контактный слой соединены с токопроводящими дорожками, расположенными на торцевой части подложки.

Признаки 3-5 известны для других типов лазера, но как зависимые признаки для канальных типов инжекционных лазеров были неизвестны.

Отличия способа изготовления инжекционного лазера характеризуются следующей последовательностью действий.

1. В теле подложки изготавливают сквозные каналы кругового, n-угольного или иного фигурного сечения. Это принципиально новый признак в эпитаксиальных технологиях. Ранее эпитаксиальные слои выращивались только на плоских внешних поверхностях подложек.

2. Нагревают подложку и последовательно пропускают через сквозные каналы в ней газовую фазу металлорганических соединений. При этом осуществляется осаждение слоев материалов нужной толщины, структуры и состава на внутренней поверхности каналов. Таким способом в каналах формируются внешний контактный слой, буферные или переходные слои, слои полупроводниковых материалов, образующих активную излучающую структуру, и центральный контактный слой.

Формирование слоев внутри каналов принципиально новый признак. Он позволяет создавать совершенно новые типы структур для электронных устройств и, в частности, при создании инжекционных лазеров он применяется впервые.

Следующая последовательность операций является зависимой и как признак может считаться новой применительно к заявляемому способу изготовления инжекционного лазера.

3. Заполняют оставшийся канал вспомогательным материалом,

4. Удаляют слои материалов, образовавшиеся на торцевых поверхностях подложки.

5. С одной стороны подложки вытравливают на глубину слоя диэлектрика торцевую часть центрального контактного слоя, а с другой стороны подложки торцевую часть внешнего контактного слоя.

6. С обеих сторон подложки заполняют вытравленные области диэлектриком.

7. На стороны подложки наносят токопроводящие дорожки, соединенные со стороны, где была вытравлена часть центрального контакта, с внешним контактом, а со стороны, где была вытравлена часть внешнего контакта, с центральным контактом.

9. На стороны подложки наносят зеркальные слои, причем перед этим канал, образованный центральным контактным слоем освобождают от вспомогательного материала, либо оставляют вспомогательный материал в канале.

10. Во второй вариации способа вытравливание части контактных слоев не производится, а слой диэлектрика наносится непосредственно на торцевые области контактных слоев с их полным перекрытием, причем с одной стороны подложки слой диэлектрика наносят на торец центрального контактного слоя, а с другой стороны - на торец внешнего контактного слоя, затем на стороны подложки наносят токопроводящие дорожки, соединенные с незакрытыми слоем диэлектрика торцами контактных слоев, после чего на подложки наносятся зеркальные слои.

11. В третьей вариации способа с одной стороны подложек удаляют все слои материалов, образовавшиеся на поверхностях подложки, кроме слоя металла внешнего контактного слоя, и на этом слое вытравливают токопроводящие дорожки, соединенные с внешним контактным слоем.

12. В четвертой вариации способа для электрического соединения контактов используют металлические зеркальные слои, нанесенные на стороны подложки.

Перечисленные признаки и операции в той или иной степени известны и применяются при изготовлении электронных приборов, но они являются необходимыми признаками способа. Новыми они могут считаться применительно к заявляемому способу изготовления лазеров.

В целом же заявляемая последовательность операций и ее вариации не известны из уровня техники и являются новыми.

Отличия устройства для газофазной эпитаксии характеризуются следующими признаками

1. Реактор разделен на зону высокого давления и зону низкого давления держателем подложек, в которых поддерживаются разные давления газовой фазы металлоорганических соединений. Это принципиально новое отличие для устройств газофазной эпитаксии, имеющих только одну основную зону реакции.

2. Держатель подложек представляет собой подложку с гнездами под подложки и со сквозными отверстиями в тех местах, где у подложек имеются сквозные каналы, причем размер отверстий в держателе больше размера каналов или области с каналами в подложке.

В известных устройствах держатели подложек имеют сквозные гнезда по диаметру подложек. В заявляемом реакторе такие держатели могут оказаться неработоспособными, так как на подложки действует разность давлений, которая может вызвать их деформацию и даже разрушение. Поэтому этот признак является новым для газофазных реакторов.

3. Устройство имеет систему управления реактором, обеспечивающую поддержание заданных величин давления в зоне высокого давления и в зоне низкого давления, а также разницы давлений газа в них.

4. Система управления реактором соединена с датчиками давления, расположенными в каждой зоне реактора, и редукционными узлами.

Признаки 3 и 4 в принципе известны, но в обычных реакторах система управления имеет датчики давления и редукционные узлы, расположенные только в единственной основной зоне реактора. Поэтому заявляемая система управления может считаться новой.

Предлагаемые изобретения поясняются фигурами 1-9.

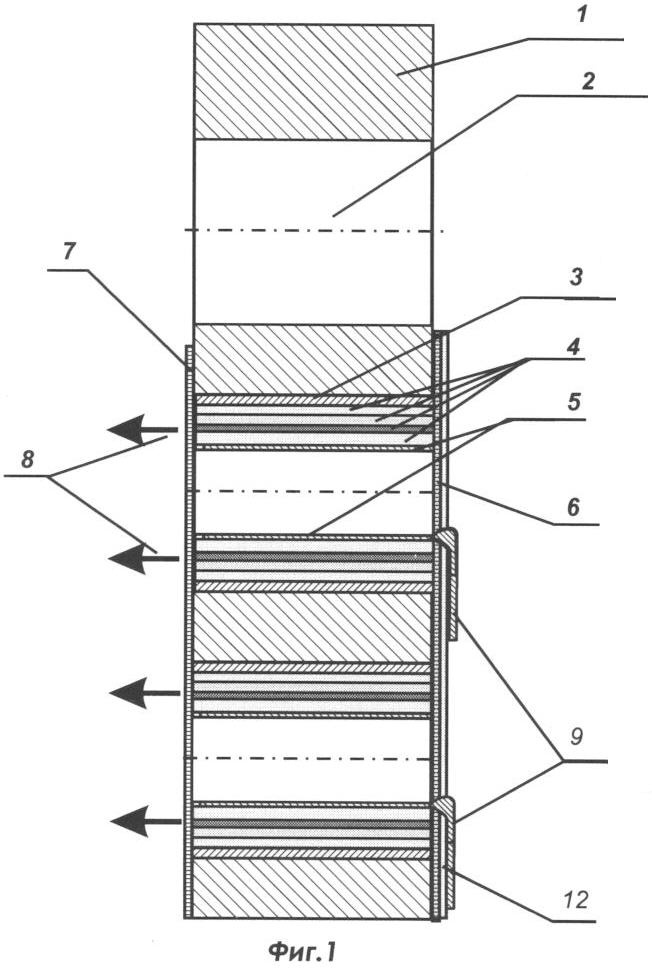

На фиг.1. и 2 показаны варианты устройства лазеров.

На фиг.3 показана матрица лазеров на подложке с токопроводящими дорожками.

На фиг.4-7 показаны этапы формирования лазера.

На фиг.8 показано устройство для газофазной эпитаксии.

На фиг.9 показана конструкция держателя подложек.

На фигурах 1-9 цифрами обозначены следующие элементы.

1 - подложка.

2 - канал кругового, n-угольного или фигурного сечения.

3 - внешний контактный слой.

4 - слои полупроводниковых материалов, образующие активную излучающую структуру.

5 - центральный контактный слой.

6 - непрозрачный зеркальный слой.

7 - полупрозрачный зеркальный слой.

8 - луч лазера

9 - токопроводящие дорожки.

10 - лазеры в каналах.

11 - вспомогательный материал.

12 - диэлектрик.

13 - реактор.

14 - держатель подложек.

15 - входной патрубок.

16 - выходной патрубок.

17 - нагреватель.

18 - загрузочные и смотровые люки.

19 - зона высокого давления.

20 - зона низкого давления.

21 - гнезда под подложки.

22 - сквозные отверстия в тех местах, где у подложек имеются сквозные каналы.

23 - система управления реактором.

24 - датчик давления.

25 - редукционный узел.

26 - смесь несущего газа и парогазовой фазы металлорганических соединений.

Заявляемый инжекционный лазер (Фиг.1) выполнен в канале 2 подложки 1 и содержит внешний металлический контактный слой 3, соединенный со стенками канала 2 внутри которого коаксиально расположены слои полупроводниковых материалов, образующие активную излучающую структуру 4, а внутри них расположен слой металла, образующий центральный контактный слой 5. Канал может быть выполнен в теле подложки кругового, n-угольного или иного фигурного сечения. Внешний контактный слой 3 может быть соединен со стенками канала непосредственно или через буферные слои. В другой вариации конструкции инжекционного лазера, показанной на фиг.2 центральный контактный слой 5 представляет собой сплошной металлический цилиндр, расположенный в центре лазера. Во всех вариациях на торцевую поверхность активной излучающей структуры 4 нанесены с одной стороны непрозрачный зеркальный слой 6, а с другой стороны полупрозрачный зеркальный слой 7. Центральный контактный слой 5 и внешний контактный слой 3 соединены с токопроводящими дорожками 9, расположенными на подложке 1 (Фиг.3).

Принцип действия лазера заключается в следующем. Между внешним контактным слоем 3 и центральным контактным слоем 5 (Фиг.1-2) прикладывается напряжение в прямом направлении в режиме инжекции. При протекании электрического тока в слоях полупроводниковых материалов, образующих активную излучающую структуру 4, в активной области лазера возбуждается оптическое излучение, которое распространяется в кольцевом пространстве структуры. Взаимодействуя с оптическим резонатором в виде непрозрачного 6 и полупрозрачного 7 зеркал на поверхности подложки 1, излучение усиливается и приобретает когерентность, т.е. становится лазерным излучением. Луч лазера 8 выходит со стороны полупрозрачного зеркала 7 в пространство в направлении, перпендикулярном поверхности подложки 1, в виде кольцевого луча 8, повторяющего форму канала 2. Цилиндрическая форма слоев полупроводниковых материалов, образующих активную излучающую структуру 4, позволяет пропускать через них электрические рабочие токи значительной величины при заданной плотности электрического рабочего тока или наоборот, получать необходимую мощность излучения при минимальных поперечных размерах лазеров.

Сущность способа изготовления инжекционного лазера и реактора взаимосвязаны, поэтому они будут описываться совместно.

Согласно заявляемому способу в теле подложки 1 (Фиг.4-7) изготавливают сквозные каналы 2 кругового, n-угольного или иного фигурного сечения. Каналы могут изготавливаться травлением, ультразвуковым и механическим сверлением, путем прожигания лазером и т.п. Например, для изготовления одного кругового лазера сверлится один канал, для изготовления матрицы лазеров сверлится массив отверстий по числу лазеров в матрице. Затем нагревают подложку 1 и последовательно пропускают через сквозные каналы 2 смесь несущего газа с газопаровой фазой металлоорганических соединений (фиг.4).

Для осуществления этого процесса в реакторе для газофазной эпитаксии (фиг.8 и 9) устроены две области - область высокого давления 19 и область низкого давления 20, между которыми располагают держатель подложек 14, с подложками 1. Держатель подложек 14 с подложками 1 разделяет области 19 и 20, обеспечивая прохождение газа из области 19 в область 20 только через каналы 2 в подложках. Нагретая смесь несущего газа (обычно это либо водород, либо инертный газ, типа аргона, либо галогенид, либо арсенид наносимого материала) с металлоорганическим соединением и т.п. подается в реактор 13 в область высокого давления 20, откуда она дросселируется через каналы 2 в подложках 1 (фиг.4). В результате эффекта дросселирования температура газа в отверстии снижается, при этом происходит химическое осаждение металла или полупроводника на внутреннюю поверхность отверстия. Варьируя составом газопаровой фазы и несущим газом, осуществляют нанесение слоев различных структур, составов и типов проводимости (фиг.4-7).

Для изготовления инжекционного лазера через канал 2 подложки 1 последовательно пропускают парогазовые смеси разного состава, последовательно осуществляют осаждение слоев материалов нужной толщины, структуры и состава на внутренней поверхности каналов, последовательно формируя внешний контактный слой 3, буферные или переходные слои, слои полупроводниковых материалов, образующих активную излучающую структуру 4, и центральный контактный слой 5 (фиг.4-5). После чего заполняют оставшийся канал вспомогательным материалом 11. В качестве вспомогательного материала может быть использован металл, диэлектрик, или любой другой материал, используемый для осуществления технологических операций изготовления лазеров.

После этого удаляют слои материалов, образовавшиеся на торцевых поверхностях подложки при контакте с различными парогазовыми смесями (фиг.6). Эту операцию можно выполнять путем химического или ионно-плазменного травления.

Для осуществления соединений контактных слоев 3 и 5 лазеров с токопроводящими дорожками 9 с одной стороны подложки вытравливают на глубину слоя диэлектрика торцевую часть центрального контактного слоя 5, а с другой стороны подложки торцевую часть внешнего контактного слоя 3 (фиг.7). После этого с обеих сторон подложки заполняют вытравленные области и поверхность подложек диэлектриком 12, а затем на обе стороны подложек литографическим способом наносят токопроводящие дорожки 9, соединенные со стороны, где была вытравлена часть центрального контактного слоя 5, с внешним контактным слоем 3, а со стороны, где была вытравлена часть внешнего контактного слоя 3, с центральным контактным слоем 5. На следующем этапе на подложку наносят зеркальные слои 6 и 7 (фиг.7), причем перед этим канал, образованный центральным контактным слоем 5 освобождают от вспомогательного материала 11, либо оставляют вспомогательный материал 11 в канале.

Во второй вариации способа вытравливание части контактных слоев 3 и 5 не производится, а слой диэлектрика 12 наносится непосредственно на торцевые области контактных слоев 3 и 5 с их перекрытием, причем с одной стороны подложки слой диэлектрика 12 наносят на торец центрального контактного слоя 5, а с другой стороны на торец внешнего контактного слоя 3, затем на стороны подложки 1 наносят токопроводящие дорожки 9, соединенные с незакрытыми слоем диэлектрика торцами контактных слоев 3 и 5, после чего на подложку 1 наносятся зеркальные слои 6 и 7.

В третьей вариации способа с поверхности подложки 1 удаляют все слои материалов, образовавшиеся при формировании слоев в каналах, кроме слоя металла внешнего контактного слоя 3. На этом слое вытравливают токопроводящие дорожки 9, соединенные с внешним контактным слоем. Этот способ можно использовать при формировании лазеров на подложке из диэлектрика, например кварца или сапфира.

В четвертой вариации способа для электрического соединения контактных слоев 3 и 5 используют металлические зеркальные слои 6 и 7, нанесенные на стороны подложки 1.

Устройство для газофазной эпитаксии (фиг.8) содержит реактор 13, держатель подложек 14, входной 15 и выходной 16 патрубки, нагреватели 17, загрузочные и смотровые люки 18. Реактор разделен на зону высокого давления 19 и зону низкого давления 20 держателем подложек 14.

Держатель подложек 14 представляет собой пластину с гнездами под подложки 21 и со сквозными отверстиями 22 в тех местах, где у подложек имеются сквозные каналы 2 (фиг 9). Размер отверстий 22 в держателе 14 больше размера каналов 2 или области с каналами в подложке (рис.9). Это необходимо для разгрузки пластины от действия разности давления на их поверхность. Нагрузка на пластины может быть настолько велика, что это может привести к их деформации или даже разрушению.

Устройство для газофазной эпитаксии имеет систему управления 23 реактором 13, обеспечивающую поддержание заданных величин давления в зоне высокого давления 19 и в зоне низкого давления 20, а также заданной разницы давлений газа в них.

Система управления соединена с датчиками давления 24, расположенными в каждой зоне реактора, и с редукционными узлами 25, с помощью которых осуществляется регулирование давления в областях 19 и 20 реактора 13. Система управления получает сигнал о величине давления в зонах 19 и 20 и в зависимости от заданного значения давлений и разницы давлений управляет редукционными узлами, устанавливая и поддерживая необходимый режим дросселирования парогазовой смеси через каналы 2 подложки 1, осуществляя тем самым процесс формирования структур лазера.

Предлагаемый комплекс взаимосвязанных изобретений позволяет решить целый ряд актуальных проблем в области инжекционных лазеров.

Заявляемое устройство лазера и способ его изготовления дают возможность массового изготовления линеек и матриц лазеров без ручной сборки. Лучи таких лазеров направлены перпендикулярно поверхности подложки. Это открывает широкие возможности в области создания высокоэффективных оптоволоконных многоканальных интерфейсов, которые остро нужны для скоростных многопроцессорных вычислительных структур, позволяет упростить технологию производства лазерных матриц, снизить цены на них, выйти на масштабы промышленного производства таких матриц. Такие лазеры и матрицы можно изготавливать массовыми технологиями без ручной сборки.

Лучи лазеров могут иметь разнообразную форму - от кольцевой и многоугольной, до фигурной. Это свойство канальных лазеров может привести к созданию микрооптических устройств с новыми свойствами.

Устройство для газофазной эпитаксии впервые позволяет изготавливать основную часть структуры лазера в массивах каналов различной формы сделанных в подложках.

Это устройство является новым инструментом эпитаксиальных технологий и открывает широкие возможности в создании сложных канальных структур различного назначения, в том числе фотооптических, излучающих и обрабатывающих оптические сигналы. Это может быть полезно при создании элементной базы оптических компьютеров.

| название | год | авторы | номер документа |

|---|---|---|---|

| МЕТОД ВЫРАЩИВАНИЯ НЕПОЛЯРНЫХ ЭПИТАКСИАЛЬНЫХ ГЕТЕРОСТРУКТУР НА ОСНОВЕ НИТРИДОВ ЭЛЕМЕНТОВ III ГРУППЫ | 2006 |

|

RU2315135C2 |

| НЕЙРОЭЛЕКТРОННЫЙ МНОГОКАНАЛЬНЫЙ ОПТОВОЛОКОННЫЙ ИНТЕРФЕЙС | 2007 |

|

RU2333526C1 |

| НЕЙРОЭЛЕКТРОННЫЙ МНОГОКАНАЛЬНЫЙ ИНТЕРФЕЙС | 2007 |

|

RU2327202C1 |

| МИКРОСХЕМА С ОПТОВОЛОКОННЫМИ МНОГОКОНТАКТНЫМИ СОЕДИНЕНИЯМИ | 2007 |

|

RU2350054C2 |

| СПОСОБ ПОЛУЧЕНИЯ НЕПЛАНАРНЫХ ЭПИТАКСИАЛЬНЫХ СТРУКТУР КРЕМНИЯ МЕТОДОМ ГАЗОФАЗНОЙ ЭПИТАКСИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2290717C1 |

| ТОНКОПЛЕНОЧНЫЙ ПОЛУПРОВОДНИКОВЫЙ ИНЖЕКЦИОННЫЙ ЛАЗЕР НА ОСНОВЕ МНОГОПРОХОДНОЙ ПОЛУПРОВОДНИКОВОЙ ГЕТЕРОСТРУКТУРЫ (ВАРИАНТЫ) | 2006 |

|

RU2351047C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ИНЖЕКЦИОННОГО ЛАЗЕРА | 1983 |

|

SU1204101A1 |

| ПОВЕРХНОСТНО-ИЗЛУЧАЮЩИЙ ЛАЗЕРНЫЙ ПРИБОР С ВЕРТИКАЛЬНЫМ ВНЕШНИМ РЕЗОНАТОРОМ С ОПТИЧЕСКОЙ НАКАЧКОЙ | 2013 |

|

RU2623663C2 |

| Эластичная светодиодная матрица | 2022 |

|

RU2793120C1 |

| ПОЛУПРОВОДНИКОВЫЙ ИНЖЕКЦИОННЫЙ ЛАЗЕР | 2004 |

|

RU2301486C2 |

Изобретение относится к устройству полупроводниковых инжекционных лазеров и технологии их изготовления и может быть использовано для создания лазерных матриц многоканальных оптоволоконных интерфейсов. Технический результат - возможность массового изготовления линеек и матриц лазеров без ручной сборки. Инжекционный лазер содержит контактные слои и слои полупроводниковых материалов, образующих активную излучающую структуру, расположеные коаксиально в канале кругового, n-угольного или фигурного сечения, выполненном в теле подложки, при этом внешний контактный слой соединен со стенками канала непосредственно или через буферные слои, на нем расположены слои полупроводниковых материалов, образующих активную излучающую структуру, а на них центральный контактный слой, причем на торцевой поверхности слоев полупроводниковых материалов, образующих активную излучающую структуру, расположены с одной стороны непрозрачный, а с другой стороны полупрозрачный зеркальные слои; также центральный контактный слой и внешний контактный слой соединены с токопроводящими дорожками, расположенными на подложке. Способ изготовления инжекционного лазера включает последовательное нанесение методом химического осаждения из газовой фазы на подложку слоя материалов, образующих структуру инжекционного лазера, при этом в теле подложки изготавливают сквозные каналы, а затем последовательно пропускают через них газовую фазу металлоорганических соединений, осуществляя осаждение слоев материалов на внутренней поверхности каналов; также формируют внешний контактный слой, слои полупроводниковых материалов, образующих активную излучающую структуру, и центральный контактный слой, затем наносят токопроводящие дорожки и зеркальные слои на подложку. Устройство для газофазной эпитаксии содержит реактор, держатель подложек, входные и выходные патрубки, нагреватели, загрузочные и смотровые люки, при этом реактор разделен на зону высокого давления и зону низкого давления держателем подложек с расположенными в них подложками со сквозными каналами и имеет систему управления, обеспечивающую поддержание заданных величин давления в зонах высокого и низкого давления, а также разницы давлений газа в них, соединенную с датчиками давления, расположенными в каждой зоне реактора, и с редукционными узлами, а держатель подложек представляет собой пластину с гнездами под подложки и со сквозными отверстиями в тех местах, где у подложек имеются сквозные каналы, причем размер отверстий в держателе больше размера области с каналами в подложке. 3 н. и 2 з.п. ф-лы, 9 ил.

1. Инжекционный лазер, содержащий контактные слои, между которыми расположены слои полупроводниковых материалов, образующих активную излучающую структуру, отличающийся тем, что контактные слои и слои полупроводниковых материалов, образующих активную излучающую структуру, расположены коаксиально в канале кругового, n-угольного или иного фигурного сечения, выполненном в теле подложки, при этом внешний контактный слой соединен со стенками канала непосредственно или через буферные слои, на нем расположены слои полупроводниковых материалов, образующих активную излучающую структуру, а на них центральный контактный слой, причем на торцевой поверхности слоев полупроводниковых материалов, образующих активную излучающую структуру, расположены с одной стороны непрозрачный, а с другой стороны полупрозрачный зеркальные слои, при этом центральный контактный слой и внешний контактный слой соединены с токопроводящими дорожками, расположенными на подложке.

2. Способ изготовления инжекционного лазера по п.1, включающий последовательное нанесение методом химического осаждения из газовой фазы на подложку слоев материалов, образующих структуру инжекционного лазера, отличающийся тем, что в теле подложки изготавливают сквозные каналы кругового, n-угольного или иного фигурного сечения, затем нагревают подложку и последовательно пропускают через сквозные каналы в ней газовую фазу металлорганических соединений, осуществляя осаждение слоев материалов нужной толщины, структуры и состава на внутренней поверхности каналов и последовательно формируя буферные слои, внешний контактный слой, слои полупроводниковых материалов, образующих активную излучающую структуру, и центральный контактный слой, после чего заполняют оставшийся канал вспомогательным материалом, затем удаляют слои материалов, образовавшиеся на торцевых поверхностях подложки, после чего либо с одной стороны подложки вытравливают на глубину слоя диэлектрика торцевую часть центрального контактного слоя, а с другой стороны подложки торцевую часть внешнего контактного слоя, затем с обеих сторон подложек заполняют вытравленные области диэлектриком, либо слой диэлектрика наносится непосредственно на торцевые области контактных слоев с их перекрытием, причем с одной стороны подложки слой диэлектрика наносят на торец центрального контактного слоя, а с другой стороны на торец внешнего контактного слоя, затем на обе стороны подложки наносят токопроводящие дорожки, соединенные с незакрытыми слоем диэлектрика торцами контактных слоев, после чего на подложку наносят зеркальные слои.

3. Способ по п.2, отличающийся тем, что с поверхности подложки удаляют все слои материалов, образовавшиеся при формировании слоев в каналах, кроме слоя металла внешнего контактного слоя, и на этом слое вытравливают токопроводящие дорожки, соединенные с внешним контактным слоем.

4. Способ по п.2, отличающийся тем, что для электрического соединения контактных слоев используют металлические зеркальные слои, нанесенные на стороны подложки.

5. Устройство для газофазной эпитаксии, содержащее реактор, держатель подложек, входные и выходные патрубки, нагреватели, загрузочные и смотровые люки, отличающееся тем, что реактор разделен на зону высокого давления и зону низкого давления держателем подложек с расположенными в них подложками со сквозными каналами и имеет систему управления, обеспечивающую поддержание заданных величин давления в зоне высокого давления и в зоне низкого давления, а также разницы давлений газа в них, причем система управления соединена с датчиками давления, расположенными в каждой зоне реактора, и с редукционными узлами, а держатель подложек представляет собой пластину с гнездами под подложки и со сквозными отверстиями в тех местах, где у подложек имеются сквозные каналы, причем размер отверстий в держателе больше размера области с каналами в подложке.

| ИНЖЕКЦИОННЫЙ ЛАЗЕР | 1998 |

|

RU2134926C1 |

| Головка для ватерных шпуль | 1937 |

|

SU52738A1 |

| ИНЖЕКЦИОННЫЙ ПОЛУПРОВОДНИКОВЫЙ ЛАЗЕР | 1996 |

|

RU2110874C1 |

| US 4504950 A, 12.03.1985 | |||

| US 4327492 A, 04.05.1985 | |||

| УСТРОЙСТВО ДЛЯ ОБЕСПЫЛИВАНИЯ ВАЛЯНОЙ ОБУВИ | 0 |

|

SU267082A1 |

| JP 63156093 A, 29.06.1988. | |||

Авторы

Даты

2009-06-20—Публикация

2007-08-17—Подача