Охватываемые трубные элементы резьбовых соединений обычно могут быть выполнены посредством механической обработки труб, которые затягиваются в тисках, воздействуя на наружную поверхность труб.

По ряду причин может возникнуть необходимость в механической обработке внутренней поверхности охватываемого трубного элемента вблизи к передней поверхности свободного конца.

Например, для эффективности уплотнения металл-металл поверхности вблизи к свободному концу желательно обеспечить определенную постоянную толщину под поверхностью, проходящей по окружности.

Как вариант, когда передняя поверхность свободного конца должна действовать в качестве осевого упора, поперечное сечение такой передней поверхности должно быть надлежащим образом определено с тем, чтобы установить максимальный крутящий момент, который такое сечение может воспринимать.

Также могут возникнуть и другие обстоятельства.

Внутренняя поверхность труб имеет дефекты, причем как макрогеометрические (изменения диаметра, эксцентриситет по отношению к наружной поверхности), так и микрогеометрические (качество поверхности).

Технические условия 5СТ Американского нефтяного института (API) предписывают следующие допуски для обсадных труб и трубопроводов:

для наружного диаметра от -0,50% до +1%;

для толщины ±12,5%;

для массы от -3,5% до +6,5%.

В отношении внутреннего диаметра API указывает, что допуски на него определяются допусками для наружного диаметра и массы. Следовательно, они значительно шире допусков на наружный диаметр.

Что касается эксцентриситета внутренней поверхности по отношению к наружной поверхности, то она включена в допуск на толщину.

Обычно внутренняя поверхность подвергается механической обработке в осевом направлении по длине, составляющей порядка 20 мм, и эта механически обработанная поверхность соединяется с внутренней поверхностью остальной части трубы посредством скошенной фаски с небольшим наклоном: см., например, каталог VAM, опубликованный заявителем под названием «NEW VAM».

Когда толщина трубы недостаточна для того, чтобы обеспечить эффективную механическую обработку внутренней поверхности, перед механической обработкой выполняется обжатие конца (также известное как обработка на конус).

Такие известные меры в некоторых случаях могут оказаться недостаточными, например, когда уплотняющая поверхность не прилегает к свободному концу или не находится в непосредственной близости от него, либо, в частности, когда охватываемый элемент представляет собой трубный элемент, образующий резьбовое соединение, предназначенное для того, чтобы подвергаться диаметральному расширению и уплотнению после расширения.

Конкретно, изобретение относится к резьбовым трубным соединениям, предназначенным для диаметрального расширения в области пластической деформации посредством использования расширительного инструмента, диаметр которого больше внутреннего диаметра соединения, и который перемещается в нем в осевом направлении так, как описано, например, в документе WO A-02/01102.

Показано, что в случае с большим диаметром переход внутренней поверхности трубы между зоной, не подвергнутой механической обработке, и зоной, подвергнутой механической обработке, нежелателен для воздействия расширительной оправки и оказывает негативное влияние на качество контакта, в частности, на контактное давление между уплотняющими поверхностями охватываемого и охватывающего элементов после расширения.

Те же самые недостатки возникают из-за неровностей внутренней поверхности охватываемого элемента в той его части, которая не подвергалась механической обработке, является ли она следствием эксцентриситета по отношению к наружной поверхности, проблемы, касающиеся округлости, неровностей в осевом направлении, либо дефектов поверхности (швов, царапин, шероховатости и т.д.).

Задача изобретения заключается в том, чтобы устранить указанные выше недостатки.

Изобретение касается охватываемого трубного элемента, образованного в конечной зоне трубы, наружная поверхность и внутренняя поверхность которой имеют по существу круглое поперечное сечение с по существу постоянным диаметром, но которые могут не быть идеально концентричными, при этом охватываемый трубный элемент, содержащий первую коническую охватываемую резьбовую часть и, по меньшей мере, одну первую уплотняющую поверхность, при монтаже взаимодействует с охватывающим трубным элементом, содержащим вторую, охватывающую коническую резьбовую часть и, по меньшей мере, одну вторую уплотняющую поверхность для формирования уплотненного резьбового трубного соединения, в котором уплотняющие поверхности находятся во взаимном уплотняющем контакте металл-металл, при этом внутренняя поверхность охватываемого трубного элемента имеет первую зону, смежную со свободным концом охватываемого элемента, с круглым поперечным сечением и концентричную с наружной поверхностью трубы.

Изобретение, в частности, обеспечивает то, что внутренняя поверхность охватываемого трубного элемента содержит вторую зону, которая следует в осевом направлении за первой зоной, с круглым поперечным сечением, которое концентрично с наружной поверхностью трубы, и имеет больший радиус, чем радиус первой зоны, причем этот радиус больше радиуса внутренней поверхности остальной части длины трубы.

Термин «уплотняющий контакт», который здесь используется, означает контакт между двумя поверхностями, которые сильно прижаты друг к другу для создания уплотнения металл-металл, в частности, препятствующего прохождению газа.

Возможные характеристики изобретения, которые могут быть дополнены или заменены, определены ниже:

радиус второй зоны составляет менее половины максимального внутреннего диаметра трубы, полученного с учетом допусков, которые определены выше, либо равен этой величине;

радиус второй зоны близок к половине максимального внутреннего диаметра трубы;

вторая зона проходит в осевом направлении со стороны, противоположной свободному концу, по меньшей мере, к концу резьбовой части, противоположной свободному концу;

вторая зона проходит в осевом направлении к концу охватываемого трубного элемента, который не является свободным;

охватываемая резьбовая часть отделена от свободного конца посредством выступа, а первая зона проходит в осевом направлении вплоть до выступа или первых витков резьбы;

вторая зона соединена с первой зоной посредством по существу конусной поверхности;

упомянутая по существу конусная поверхность, соединяющаяся с первой зоной, имеет половину угла при вершине, составляющую 15° или менее;

вторая зона соединена с внутренней поверхностью остальной части трубы посредством по существу конусной поверхности;

упомянутая по существу конусная поверхность, соединяющаяся с внутренней поверхностью остальной части трубы, имеет половину угла при вершине, составляющую 15° или менее;

радиус первой зоны составляет менее половины номинальной величины диаметра внутренней поверхности трубы;

по меньшей мере, одна уплотняющая поверхность расположена на выступе, находящемся между охватываемой резьбовой частью и свободным концом;

по меньшей мере, одна уплотняющая поверхность расположена за охватываемой резьбовой частью со стороны, противоположной свободному концу;

передняя поверхность свободного конца представляет собой осевую упорную поверхность для охватывающего трубного элемента;

качество поверхности второй зоны выше, чем качество внутренней поверхности на протяжении остальной части длины трубы.

Изобретение также касается резьбового трубного соединения, содержащего охватываемый трубный элемент, который определен выше, и охватывающий трубный элемент, взаимодействующий с охватываемым трубным элементом, а также способа изготовления трубного элемента, при котором первую зону получают посредством первичного придания формы, а вторую зону получают посредством вторичного придания формы.

Способ согласно изобретению может содержать некоторые или все из нижеследующих отличительных признаков:

вторичное придание формы осуществляют после первичного придания формы;

вторую зону получают посредством удаления материала;

вторую зону получают посредством механической обработки;

на протяжении части длины конечной зоны перед созданием первой зоны трубу подвергают операции обжатия для постепенного уменьшения наружного и внутреннего диаметров вплоть до свободного конца;

упомянутую по существу конусную поверхность, соединяющую вторую зону с первой зоной, формируют посредством операции обжатия;

операцию обжатия осуществляют перед первичным и вторичным приданием формы.

Изобретение также касается способа создания уплотненного трубного соединения, в котором исходное трубное соединение, как определено выше, подвергают диаметральному расширению в области пластической деформации, используя расширительный инструмент с радиусом, который больше, чем внутренний радиус второй зоны охватываемого элемента, которая смещена в соединении в осевом направлении.

Предпочтительно, в последнем способе:

вторая зона проходит от свободного конца охватываемого элемента в осевом направлении на расстоянии, которое, по меньшей мере, равно общей длине соединения;

вторая зона проходит на расстоянии от свободного конца охватываемого элемента в осевом направлении таким образом, чтобы расширительный инструмент расширял вторую зону, когда он проходит в осевом направлении под уплотняющей поверхностью, расположенной за охватываемой резьбовой частью.

Характеристики и преимущества изобретения более подробно представлены в последующем описании, составленном со ссылками на прилагаемые чертежи, на которых идентичные или аналогичные элементы обозначены одинаковыми позициями.

На фиг.1 изображено частичное половинчатое поперечное сечение охватываемого трубного элемента согласно известному уровню техники.

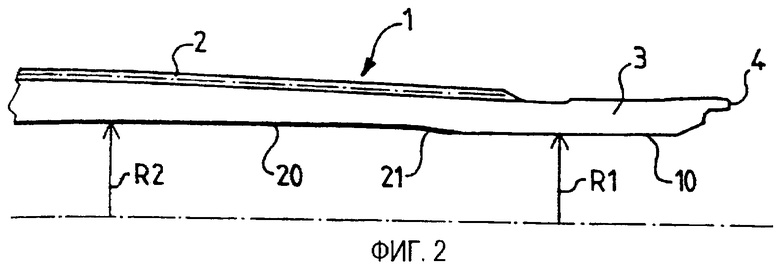

На фиг.2 изображен вид, аналогичный виду на фиг.1, относящийся к охватываемому трубному элементу согласно изобретению.

На фиг.3 изображено частичное половинчатое поперечное сечение охватываемого трубного элемента согласно изобретению.

На фиг.4 изображено частичное половинчатое поперечное сечение, показывающее охватываемый трубный элемент согласно изобретению и смежную зону трубы, часть которой он составляет.

На фиг.5 изображено частичное половинчатое поперечное сечение исходного трубного соединения, образованного охватываемым трубным элементом согласно изобретению и охватывающим трубным элементом.

Известный охватываемый трубный элемент 1, показанный на фиг.1, которая близка к фигуре вращения вокруг оси А, являющейся осью наружной поверхности трубы, содержит охватываемую конусную резьбовую часть 2 и охватываемый выступ 3, проходящий между резьбовой частью 2 и свободным концом 4 элемента. Резьбовая часть 2 и выступ 3 предназначены для взаимодействия известным способом с конусной охватывающей резьбовой частью и с охватывающим углублением в охватывающем трубном элементе (не показано) для создания соединения посредством монтажа двух элементов и обеспечения уплотнения между внутренним пространством 5 полученного резьбового трубного соединения и внешней средой 6, при этом, по меньшей мере, одна уплотняющая поверхность 7 обеспечена на выступе 3 для вхождения в уплотняющий контакт с соответствующей поверхностью охватывающего углубления либо непосредственно после монтажа, если уплотняющие поверхности сталкиваются в радиальном направлении, например, конус на конус, либо после диаметрального расширения, как описано в документе США US A-6712401, если трубное соединение предназначено для расширения перед приведением в эксплуатационное состояние.

Резьбовая часть 2 и выступ 3 выполняются посредством механической обработки после обжимной операции, применяемой к концевой зоне трубы, предназначенной для формирования элемента 1 для придания внутренней поверхности 8 и наружной поверхности 9 трубы в этой зоне конусной формы.

В этом известном трубном элементе радиально внутреннюю зону 10 выступа 3 получают посредством первичного придания формы, например, механической обработкой после обжимной операции. Эта зона 10 соосна с наружной поверхностью трубы и имеет радиус R1, который больше внутреннего радиуса R0 остальной части трубы, при этом части с радиусом R0 и R1 соединяют через фаску 11, обращенную к свободному концу трубы.

Показано, что эта конфигурация влияет на состояние соединения в течение прохождения расширительного инструмента вдоль фаски 11 и в результате приводит к повреждению уплотнения соединения после расширения. Те же самые результаты будут получены при изменениях радиуса R0 в продольном направлении и в окружном направлении, а также при эксцентриситете необработанной внутренней поверхности элемента по отношению к наружной поверхности, подвергнутой механической обработке, причем ось, обозначенная позицией А, представляет собой ось наружной поверхности трубы, которая удерживается в зажимах токарного станка, используемого для выполнения механической обработки элемента 1.

Эти недостатки исключаются посредством вторичной стадии придания формы при осуществлении способа согласно изобретению, благодаря которой после механической обработки для получения резьбовой части 2 и выступа 3, и первичного придания формы зоне 10 элемент 1 на протяжении, по меньшей мере, части его длины вблизи от выступа 3 будет иметь цилиндрическую внутреннюю зону 20 с радиусом R2, который больше, чем радиус R1 внутренней зоны 10 выступа 3, при этом зоны 10 и 20 соединяются посредством фаски 21, которая обращена в направлении, противоположном свободному концу 4 элемента. Кроме того, зона 20, предпочтительно формируемая посредством механической обработки на токарном станке, имеет строго постоянный радиус R2 как в продольном направлении, так и в окружном направлении, и концентрична по отношению к механически обработанной наружной поверхности элемента 1.

Другие способы создания зоны 20 могут быть осуществлены следующим образом: химической обработкой, электролитической обработкой с помощью электроэрозионных или каких-либо иных средств, удалением материала (гравировкой посредством лазерного, ионного луча и т.д.), либо без удаления материала путем горячей или холодной деформации, либо посредством использования формовочной детали.

Как показано на фиг.3, сформированная зона 20 предпочтительно проходит по всей длине L резьбового элемента, за исключением выступа 3, то есть в осевом направлении вплоть до соединения между подвергнутой механической обработке частью 12 наружной поверхности трубы 13 и оставшейся необработанной частью 14 этой наружной поверхности.

В том случае, когда охватываемый элемент 1 помимо или вместо уплотняющей поверхности 7 имеет уплотняющую поверхность 15, расположенную за резьбовой частью 2 по отношению к его свободному концу 4, как показано на фиг.4, предпочтительно, чтобы сформированная зона 20 проходила на расстоянии L1 от свободного конца 4, которое незначительно больше, чем длина L элемента 1, так что расширительный инструмент будет расширять зону 20, когда он проходит в осевом направлении уплотняющую поверхность 15.

На фиг.5 показано резьбовое трубное соединение, полученное посредством монтажа охватываемого элемента 1 согласно фиг.3 с соответствующим охватываемым элементом 30, который известен, как таковой.

ПРИМЕР

Охватываемый трубный элемент получен согласно фиг.3 из трубы с номинальным диаметром 193,68 мм (наружный диаметр) и линейной массой порядка 44,2 кг/м, с обеспечением при этом номинального внутреннего диаметра 174,63 мм (минимальный диаметр и максимальный диаметр согласно API соответственно составляют 172,24 мм и 177,47 мм). Этот элемент имеет уплотняющую поверхность 7 на выступе 3 (внутренняя уплотняющая поверхность) и уплотняющую поверхность 15, противоположную свободному концу 4 по отношению к резьбовой части 2 (наружная уплотняющая поверхность). Он также имеет следующие цифровые характеристики:

(согласно API максимальный полудиаметр = 88,735 мм);

наклон фаски 21 5°;

наклон фаски 22 6°;

длина L1 101 мм.

Полученный охватываемый элемент соединяется с приемлемым охватывающим элементом и в полученном соединении обеспечивается прохождение расширительного инструмента диаметром 194 мм. Тогда внутренняя уплотняющая поверхность будет иметь две кольцевых зоны эффективного контакта с соответствующей поверхностью охватывающего элемента, а наружная уплотняющая поверхность будет иметь эффективную кольцевую контактную зону с соответствующей поверхностью охватывающего элемента. При этом используется машинное моделирование (конечные элементы) для определения осевой длины зоны эффективного контакта и распределения контактного давления для каждой из этих трех контактных зон, что позволяет вычислить интеграл постоянного давления по длине зоны, который является наиболее важным измерением качества контакта.

СРАВНИТЕЛЬНЫЙ ПРИМЕР

Был осуществлен способ согласно Примеру, но без выполнения стадии формирования. После расширения были получены контактные зоны, аналогичные контактным зонам Примера, для которых были выполнены те же самые вычисления на основе радиуса R0, равного половине минимального внутреннего диаметра.

Результаты приведены в представленной ниже таблице в виде процентной доли интеграла контактного давления по отношению к внутренней уплотняющей зоне 1 или к наружной уплотняющей поверхности в сравнительном примере.

В отношении описания двух внутренних уплотняющих зон следует сделать ссылку на документ WO A-03/60370.

Можно видеть, что в изобретении обеспечено значительное улучшение, касающееся контактных давлений после расширения, в частности, в отношении двух контактных зон внутреннего уплотнения.

Изобретение может быть применено к резьбовым трубным соединениям различных конфигураций, в частности, к тем, которые описаны в документах US A-6712401, WO A-03/60370 и WO A-04/003416, в международной заявке на патент РСТ/ЕР 2004/002196, поданной на рассмотрение 4 марта 2004, и во французских заявках на патент 0314037, 0314038 и 0314039, поданных на рассмотрение 28 ноября 2003.

Изобретение относится к резьбовым соединениям. Перед конусным обжатием концевой зоны трубы и механической обработкой в этой зоне, касающейся конусной охватываемой резьбовой части и охватываемого выступа, чтобы получить охватываемый трубный элемент для монтажа с охватывающим трубным элементом для формирования уплотненного резьбового трубного соединения после диаметрального расширения, трубе придают форму на протяжении части ее длины для создания цилиндрической внутренней поверхности, которая соединяется через фаску с цилиндрической внутренней поверхностью выступа, полученной посредством механической обработки. Изобретение повышает надежность соединения. 4 н. и 20 з.п. ф-лы, 5 ил., 1 табл.

1. Охватываемый трубный элемент (1), выполненный в концевой зоне трубы (13), наружная поверхность и внутренняя поверхность которой имеют, по существу, круглые поперечные сечения с, по существу, постоянным диаметром, которые не идеально концентричны, при этом охватываемый трубный элемент, содержащий первую, конусную охватываемую резьбовую часть (2) и, по меньшей мере, одну первую уплотняющую поверхность (7), при монтаже взаимодействует с охватывающим трубным элементом, содержащим вторую, охватывающую, конусную резьбовую часть и, по меньшей мере, одну вторую уплотняющую поверхность для формирования уплотненного резьбового трубного соединения, в котором уплотняющие поверхности находятся во взаимном уплотняющем контакте металл - металл, причем, по меньшей мере, одна уплотняющая поверхность (7, 15) расположена на выступе (3), размещенном между охватываемой резьбовой частью и свободным концом (4) и/или за охватываемой резьбовой частью со стороны, противоположной свободному концу (4), при этом внутренняя поверхность охватываемого трубного элемента имеет первую зону (10), смежную со свободным концом (4) охватываемого элемента, с круглым поперечным сечением и концентричную с наружной поверхностью трубы, отличающийся тем, что внутренняя поверхность охватываемого трубного элемента содержит вторую зону (20), которая следует в осевом направлении за первой зоной (10); имеет круглое поперечное сечение концентрично с наружной поверхностью трубы, имеющую радиус (R2), который больше радиуса (R1) первой зоны и больше радиуса внутренней поверхности остальной части длины трубы.

2. Трубный элемент по п.1, в котором радиус (R2) второй зоны (20) меньше или равен половине максимального внутреннего диаметра трубы (13).

3. Трубный элемент по п.2, в котором радиус (R2) второй зоны (20) приближается к половине максимального внутреннего диаметра трубы (13).

4. Трубный элемент по любому одному из предшествующих пунктов, в котором вторая зона (20) проходит в осевом направлении со стороны, противоположной свободному концу (4), по меньшей мере, к концу резьбовой части (2), противоположной свободному концу (4).

5. Трубный элемент по п.4, в котором вторая зона (20) проходит в осевом направлении к концу охватываемого трубного элемента, который не является свободным.

6. Трубный элемент по п.1, в котором охватываемая резьбовая часть (2) отделена от свободного конца (4) посредством выступа, а первая зона (10) проходит в осевом направлении вплоть до выступа или первых нитей резьбы.

7. Трубный элемент по п.1, в котором вторая зона (20) соединена с первой зоной (10) через, по существу, конусную поверхность.

8. Трубный элемент по п.7, в котором, по существу, конусная поверхность, соединяющаяся с первой зоной, имеет половину угла при вершине, составляющую порядка 15° или менее.

9. Трубный элемент по п.1, в котором вторая зона (20) соединена с внутренней поверхностью остальной части трубы (13) через, по существу, конусную поверхность.

10. Трубный элемент по п.9, в котором, по существу, конусная поверхность, соединяющаяся с внутренней поверхностью остальной части трубы, имеет половину угла при вершине, составляющую порядка 15° или менее.

11. Трубный элемент по п.1, в котором радиус (R1) первой зоны (10) составляет менее половины номинальной величины диаметра внутренней поверхности трубы.

12. Трубный элемент по п.1, в котором передняя поверхность свободного конца представляет собой осевую упорную поверхность для охватывающего трубного элемента.

13. Трубный элемент по п.1, в котором качество поверхности второй зоны выше качества внутренней поверхности на протяжении остальной части длины трубы.

14. Резьбовое трубное соединение, содержащее охватываемый трубный элемент (1) по любому одному из предшествующих пунктов и охватывающий трубный элемент (30), взаимодействующий с охватываемым трубным элементом.

15. Способ изготовления охватываемого трубного элемента по любому одному из пп.1-13, при котором первую зону (10) получают посредством первичного формирования, а вторую зону (20) получают посредством вторичного формирования.

16. Способ по п.15, при котором вторичное формирование осуществляют после первичного формирования.

17. Способ по п.15 или 16, при котором вторую зону (20) получают посредством удаления материала.

18. Способ по п.17, при котором вторую зону (20) получают посредством механической обработки.

19. Способ по п.15, при котором на протяжении части длины концевой зоны перед созданием первой зоны (10) трубу (13) подвергают операции обжатия для постепенного уменьшения наружного и внутреннего диаметров вплоть до свободного конца (4).

20. Способ по п.19 изготовления охватываемого трубного элемента по п.7, при котором, по существу, конусную поверхность, соединяющую вторую зону (20) с первой зоной (10), формируют посредством операции обжатия.

21. Способ по п.19 или 20, при котором операцию обжатия осуществляют перед первичным и вторичным приданием формы.

22. Способ изготовления уплотненного трубного соединения, при котором исходное трубное соединение (1) по п.14 подвергают диаметральному расширению в области пластической деформации, используя расширительный инструмент с радиусом, который больше, чем внутренний радиус (R2) второй зоны охватываемого элемента, которая смещена в соединении в осевом направлении.

23. Способ по п.22, при котором вторая зона (20) проходит в осевом направлении на расстоянии от свободного конца (4) охватываемого элемента, которое, по меньшей мере, равно общей длине (L) соединения.

24. Способ по п.22, при котором, по меньшей мере, одна уплотняющая поверхность (15) расположена за охватываемой резьбовой частью со стороны, противоположной свободному концу (4), а вторая зона (20) проходит в осевом направлении на расстоянии от свободного конца (4) охватываемого элемента так, что расширительный элемент расширяет вторую зону (20), когда он проходит в осевом направлении под уплотняющей поверхностью (15), расположенной за охватываемой резьбовой частью.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| US 3100657 А, 13.08.1963 | |||

| ТРУБНОЕ РЕЗЬБОВОЕ СОЕДИНЕНИЕ | 1998 |

|

RU2200820C2 |

| 1967 |

|

SU434663A3 | |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

| Гибкая муфта | 1932 |

|

SU32265A1 |

Авторы

Даты

2009-06-27—Публикация

2005-09-08—Подача