Изобретение относится к испытательной заглушке, описанной в ограничительной части формулы изобретения. Такие заглушки используются в настоящее время в скважинах, например нефтяных и газовых скважинах, а также в водяных скважинах.

Кроме того, изобретение относится к различным трубным конструкциям, приспособленным для установки такой стеклянной заглушки.

Известно использование заглушки из материала, который может дробиться или измельчаться, например из керамического материала или стекла. Известно также использование составных заглушек, которые могут выдерживать давление только в одном направлении. Подобные устройства используются, например, в США.

Известно, что в нефтедобывающей промышленности перед вводом в эксплуатацию скважин нужно провести их испытания. Одно из испытаний заключается в проверке того, выдерживают ли элементы скважины давление, под которым они должны работать при добыче нефти или газа. Для проведения таких испытаний вставляют заглушку, которая закрывает проход в скважине. Подавая давление с поверхности с помощью подходящей текучей среды, можно проверить, является ли скважина в течение длительного времени достаточно водонепроницаемой на предмет утечек. Ранее использовались заглушки, которые извлекали из скважины после использования. Впоследствии оказалось желательным использовать заглушки, которые вытаскивать из скважины не нужно, т.е. которые можно либо открыть, либо измельчить или растворить после использования.

Известны также решения, в которых вся заглушка или ее части изготовлены из резины, а в секции имеется химическое вещество, которое растворяет резиновую заглушку после того, как испытания закончены и заглушку нужно удалить. Однако этот способ является ненадежным и медленным при работах на плавучих буровых установках, учитывая высокие эксплуатационные затраты для таких платформ, поскольку нужно точно знать, когда удаляется заглушка и открывается канал. Буровую установку нельзя извлечь из скважины до того, как заглушка будет удалена, и на упомянутое выше решение может потребоваться несколько дней. Поэтому заглушки такого типа были впоследствии заменены измельчаемыми заглушками.

Измельчаемые заглушки описаны, например, в патентных заявках США №№5607017 и 2003/0168214 А (на основе патентной заявки Норвегии 2000 1801).

Кроме того, для защиты скважины от разрыва и для обеспечения безопасной установки оборудования, работающего за счет давления, можно использовать так называемую исчезающую заглушку лифтовой колонны. При отсутствии такой заглушки существует опасность утечки текучей среды из скважины. На практике исчезающую заглушку лифтовой колонны устанавливают в нижней части колонны/эксплуатационной трубы. Затем трубы свинчивают вместе и опускают в скважину до достижения заглушкой нужной глубины.

Испытательную заглушку размещают в подходящем гнезде в лифтовой колонне/трубе, и с помощью системы прокладок обеспечивают достаточное уплотнение относительно окружающей внутренней стенки трубы. Уплотнения устанавливают в предназначенном для них углублении во внутренней стенке трубы и плотно окружают им заглушку, расположенную в радиальном направлении внутри в своем гнезде.

Целью изобретения является создание стеклянной заглушки, которую можно устанавливать (или перемещать) как блок автономно, т.е. которая не закреплена постоянно в лифтовой колонне. Такие заглушки опускают в скважину со спиральной или снабженной проводной связью лифтовой колонной. Заглушка является полой, т.е. имеет сквозное отверстие и часто снабжена наружной прокладкой, которая может зажиматься внутренней стенкой скважины с образованием так называемого клинового захвата, и стеклянной заглушкой, установленной с нижней стороны. Блок в целом, "пробку-мост", опускают на нужную глубину, расширяют, создавая достаточный зажим и уплотнение для закрытия прохода скважины на время испытаний или для устранения возможной утечки воды.

Пользователь может удалить стекло в заглушке с помощью взрывчатых веществ или ударами/толчками и таким образом избежать необходимости вытягивать заглушку. Известно, что иногда заглушки трудно вытянуть вверх, особенно если они долго находились в скважине.

При таком использовании заглушек важно, чтобы стеклянная заглушка могла выдерживать быстрое изменение температуры. При использовании проводной линии связи опускание на полную глубину с высокой температурой может быть быстрым.

Новая стеклянная заглушка, разделенная на слои, намного лучше переносит быстрый нагрев, чем известные заглушки, например, описанные в патентной заявке Норвегии 2000 1801 (принадлежащей заявителю), где стекло представляет собой единый кусок и может часто повреждаться при быстром нагреве из-за тепловых напряжений.

Использование керамики или стекла в качестве материала для таких заглушек широко известно, например, из упомянутой патентной заявки Норвегии 2000 1801. В общем стекло является очень хорошим материалом для заглушек, используемых в нефтедобывающей промышленности. Оно почти инертно ко всем типам химических веществ и безопасно для персонала, которому приходится иметь дело с заглушкой. Кроме того, стекло сохраняет прочность при высоких температурах и может оставаться в нефтяной скважине очень долго без нарушения или разрушения ее структуры.

Керамические/стеклянные заглушки содержат заряд взрывчатого вещества, который можно взорвать по окончании испытаний, чтобы измельчить заглушку и открыть проход. Преимущество такого измельчения состоит в том, что керамический материал или стекло измельчается до небольших кусков, которые просто вымываются из скважины, не оставляя нежелательных остатков. Заряды взрывчатого вещества обычно устанавливали в самой заглушке, в выполненные в ее верхней части один или несколько вырезов/отверстий, предназначенных для размещений этого заряда. Однако это приводит к ослаблению структуры заглушки, так как в стекле под действием высокого давления или из-за изменений давления во время испытаний могут легко появиться царапины и трещины.

Для промышленности желательно использовать более высокое рабочее давление в эксплуатационных скважинах. В результате проведенных испытаний мы установили, что более ранние версии таких заглушек не обладают достаточной прочностью и небезопасны в случае большого количества изменений нагрузки, изменений направления нагрузки и колебаний температуры. Кроме того, потребители интересуются заглушками для увеличивающихся рабочих давлений. Состояние техники в области нефтяных скважин таково, что на сегодняшний день для установки в современных скважинах высокого давления требуются заглушки, которые выдерживают давление до 1000 бар.

Было обнаружено, что форма измельчаемой заглушки и состав ее материала имеет важнейшее значение для давления, которое она должна выдерживать.

На сегодняшний день на рынке имеются также клапаны и другие системы, выполняющие ту же функцию, что и измельчаемые заглушки, например с откидными створками или пробками, однако они имеют очевидные недостатки: они технически сложны, имеют много подвижных деталей и могут выйти из строя по многим причинам. Они могут легко быть забиты осадком/частицами, которые попадают в механизмы. Такие клапаны являются дорогостоящими и в большинстве случаев их предпочитают не применять.

С учетом изложенного выше, целью изобретения является создание заглушки новой конструкции, в которой устранены указанные недостатки, т.е. которая может выдерживать более высокое давление во время испытаний, быстрые колебания температуры и различные изменения нагрузки. Целью изобретения является создание такой конструкции заглушки, которая может удовлетворить указанным выше требованиям к заглушкам.

Конструкция заглушки согласно настоящему изобретению отличается признаками, указанными в отличительной части пункта 1 формулы. Предпочтительные варианты осуществления изобретения описаны в зависимых пунктах формулы.

Изобретение обеспечивает следующие преимущества: получена более прочная заглушка, содержащая слои из стекла. Конструкция такова, что стекло может выдерживать большее количество изменений нагрузки и большее колебание нагрузки, чем известные заглушки, т.е. заглушка может выдерживать изменения давления в пределах между давлением сверху или давлением снизу.

Стекло разделено по функциям, т.е. пластины/диски одного типа могут обеспечить гидравлическое уплотнение в отношении жидкости или газа под давлением, которому подвергается заглушка, а пластины/диски другого типа воспринимают нагрузку, создаваемую давлением на область стекла.

Испытания ясно показали, что при таком разделении функций на стекле будет меньше деформации, чем если бы диск выполнял обе функции - уплотнение и противодействие нагрузке.

Во время специальных работ, например перфорации с помощью взрывчатых веществ непосредственно над стеклянной заглушкой, тоже важно использовать несколько слоев стекла, чтобы выдержать значительные скачки давления, которые возникают в скважине при таких работах.

Разделение заглушки на слои из пластин/дисков и возможность размещения между пластинами/дисками дополнительного слоя позволяет ей лучше выдерживать без разрушения быстрые изменения температуры, чем известные заглушки. Для известных технических решений это было серьезной проблемой.

Разделение на слои и модульная конструкция позволяют создать заглушку, приспособленную к окружающим условиям (давлению, температуре и т.д.), которые ожидаются в скважине, где она будет стоять. Конечно, учитывается запас прочности. Таким образом, можно специально спроектировать и изготовить заглушку согласно требованиям пользователя в отношении давления. Например, можно изготовить заглушку для давления 1000 бар с 6-8 слоями стекла, а заглушка, рассчитанная на давление 300 бар, может иметь 2-4 слоя.

Важно, чтобы стекло было закалено так, чтобы его можно было измельчить в том числе механическими средствами, но чтобы оно в то же время сохраняло свою прочность. Закалку выполняют термической обработкой стекла.

Ниже изобретение поясняется более подробно со ссылками на сопровождающие чертежи, где:

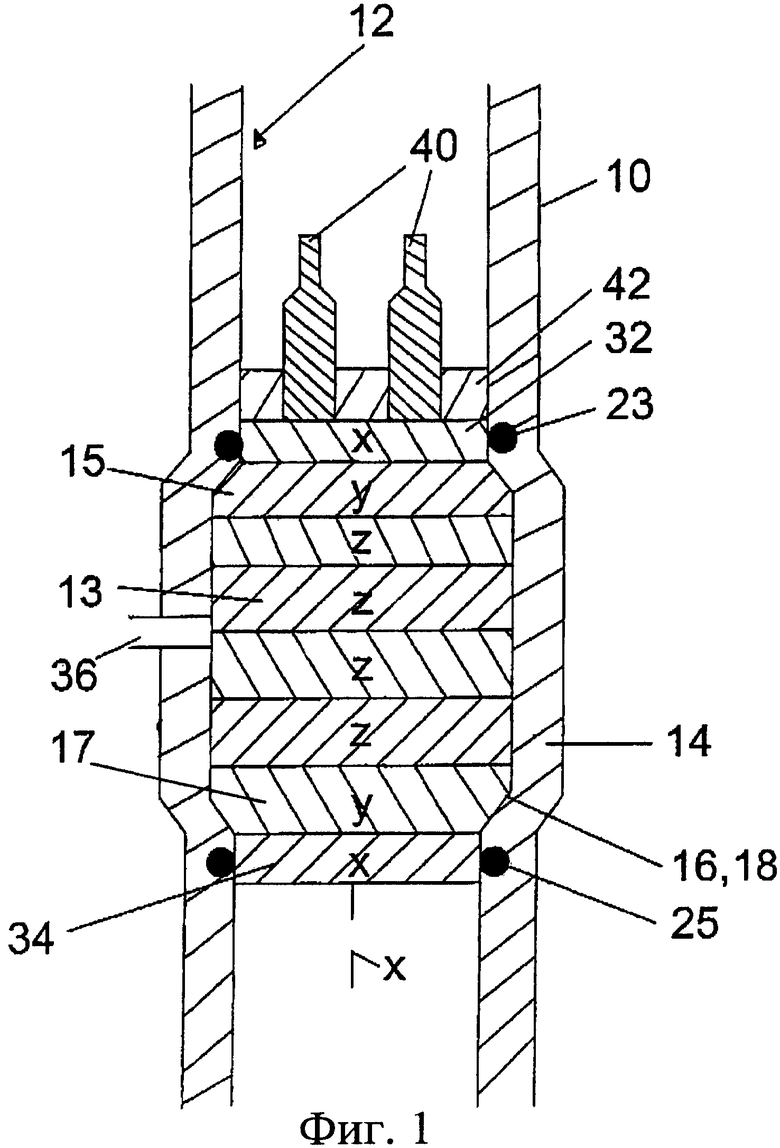

на фиг.1 показан общий вид конструкции заглушки согласно изобретению, установленной в лифтовой колонне/эксплуатационной трубе, причем в стенке, окружающей трубу, выполнен вентиляционный канал,

на фиг.2 показан альтернативный вариант выполнения заглушки в отношении количества слоев,

на фиг.3 показан вариант указанной выше заглушки с зарядом взрывчатого вещества в отдельной стеклянной секции.

На фиг.1 показана лифтовая колонна эксплуатационной трубы 10 известного типа, в которую вставлена заглушка 12. Заглушка 12 находится в расширенной в радиальном направлении секции 14 трубы 10. Секция 14 трубы выполняет функцию корпуса для заглушки. Внутренний диаметр секции 14 несколько больше, чем у остальной трубы, чтобы, во-первых, обеспечить безопасную установку заглушки и, во-вторых, избежать уменьшения площади поперечного сечения потока при удалении заглушки. Заглушка 12 выполнена в основном цилиндрической (даже если поперечное сечение трубы 10 может иметь другую форму).

Нижняя сторона 16 заглушки 12 имеет кольцевую скошенную опорную поверхность для размещения в скошенном гнезде 18 в нижней части расширенной секции относительно продольной оси X трубы 10. Верхняя часть заглушки тоже имеет скошенную поверхность. Благодаря этому заглушка может лучше выдерживать высокое давление и импульсы давления. Угол контакта заглушки 12 с гнездом составляет приблизительно 45°.

Расширенная секция 14 выполнена так, что в дальнейшем она не мешает работе и обслуживанию скважины. Диаметр предназначенной для заглушки секции не должен быть слишком большим, иначе оператор (нефтяная компания) будет вынужден использовать обсадные/облицовочные трубы большего внутреннего диаметра. Поскольку облицовочные трубы могут иметь длину 10 километров и больше, секция для заглушки, являющаяся слишком толстой, может оказаться причиной дополнительных затрат для оператора.

Уплотнительные элементы 23, 25 в виде уплотнительных колец во внутренней стенке образуют уплотнение между концевыми стеклянными дисками 32, 34, находящимися непосредственно над и под секцией 14 трубы, в которой установлена заглушка, и внутренней стенкой трубы. Эти концевые стеклянные диски, обозначенные позициями 32, 34, выполняют функцию уплотнения.

Это снижает нагрузку на саму стеклянную заглушку 12, а секция для заглушки может быть сделана более узкой и тем самым могут быть снижены требования к диаметру облицовочной трубы и эксплуатационной трубы. Заглушка 12 выполнена цилиндрической и имеет в середине несколько стеклянных дисков 13, диаметр которых больше диаметра концевых уплотнительных дисков 32, 34.

Заглушка согласно изобретению отличается тем, что она имеет слоистую конструкцию, где один слой лежит на другом, как показано на чертежах.

Слои, обозначенные буквой Z, образованы круглыми стеклянными дисковыми элементами или стеклянными дисками 13 заданной толщины. На каждом конце средней, образованной этими дисками 13, цилиндрической части заглушки 12 установлены скошенные пластины 15, 17, обозначенные на чертеже также буквой Y. На каждом конце заглушки расположены указанные выше концевые уплотнительные диски 32 и 34, обозначенные на чертеже буквой X, которые вместе с установленными на периферии уплотнительными элементами 23,25 образуют уплотнение между заглушкой и внутренней стенкой трубы 10 для предотвращения утечек.

Заглушка согласно изобретению может быть изготовлена с заданным количеством слоев. Особенно предпочтительно, чтобы между различными слоями заглушки был расположен слой не стекла, а другого материала. Это обеспечивает лучшую защиту стекла от ударов при манипуляциях с заглушкой и позволяет ей выдерживать более высокое давление.

Вставленный слой или вставленная пленка может представлять собой пленку из пластика, фетра, бумаги или подобного материала.

Вставленный слой обеспечивает эффект ламинирования, увеличивая прочность и/или действуя как скользящее средство и как амортизатор. Альтернативно стеклянные пластины могут быть соединены путем ламинирования с помощью связующего вещества, например клея.

При использовании закалки под давлением стекло может стать ломким, а при правильном отпуске (предварительной обработке) стекло приобретает прочность, ударную вязкость и хорошие характеристики измельчения.

Для создания удовлетворительного уплотнения между стеклянными дисками и между наружными поверхностями стекла и внутренней стенкой трубы стекло должно быть отполировано. Это означает, что стеклянная пластина изготовлена как матированное стекло (по-норвежски "slip"). Этим достигается плотное прилегание между стеклом и металлом, т.е. хорошее уплотнение между самими стеклянными пластинами и между наружной поверхностью стекла и металлом внутренней стенки трубы.

Для упрощения промышленного изготовления и монтажа и для обеспечения как можно лучшего функционирования, от центра заглушки в радиальном направлении наружу через лифтовую колонну или секцию 14 трубы 10, в которой размещена заглушка 12, просверлено выравнивающее вентиляционное отверстие 36. Отверстие 36 просверлено в радиальном направлении к центру расширенной секции 14. Когда в процессе установки заглушки 12 в заводских условиях верхнюю и нижнюю стеклянные пластины (см. фиг.2) сдвигают друг к другу, чтобы они прилегали друг к другу по границе 38, воздух вытесняется через отверстие 36 в стенке трубы 10.

Вентиляционное отверстие 36 обеспечивает надежную пригонку внутренних частей слоистой заглушки друг к другу. Без этого отверстия монтаж всей заглушки, во избежание большого избыточного давления между стеклянными дисками при их установке друг на друга, нужно было бы осуществлять в вакууме, что является трудоемкой и дорогостоящей процедурой; кроме того, в этом случае заглушка не будет выполнять свою функцию оптимальным образом. Отверстие 36 служит также для выравнивания давления на стеклянные поверхности, когда заглушка находится в скважине.

Вентиляционное отверстие 36 в секции 14 трубы корпуса обеспечивает также уменьшение создаваемой давлением нагрузки на заглушку. При отсутствии выравнивания давления через отверстие 36 существует опасность превысить расчетное давление или предел допусков для заглушки. Это объясняется тем, что давление в стеклянной заглушке между дисками сначала равно атмосферному (абсолютное давление 1 бар). Но когда заглушку устанавливают на глубину 2-3 км и во время испытания скважину наполняют водой, только гидростатическое давление составляет 2-300 бар. К этому добавляется испытательное давление, обычно равное 350 бар в стандартной скважине. В сумме перепад давления для стеклянных дисков, которые сначала находились под атмосферным давлением, составляет 300+350=650 бар. При использовании отверстия 36 в качестве вентиляционного отверстия или однопутевого клапана, как указано выше, можно выровнять гидростатическое давление и снизить перепад давления до испытательного давления, т.е. до 350 бар.

Согласно предпочтительному варианту осуществления изобретения, стеклянную заглушку размещают в гнезде или так называемой камере 37 из высококачественного более мягкого материала, предпочтительно металла, такого как бронза. Как показано на фиг.3, форма камеры 37 соответствует периферийной наружной боковой поверхности расширенной части стеклянных дисков 13 заглушки, так что последняя может устойчиво лежать в расширенной секции трубы. Это решение предохраняет заглушку от повреждения при грубом обращении, например при подъеме кранами и т.п., до установки в секцию 14 трубы. Эта же камера 37 может использоваться в качестве опоры и средства, воспринимающего силы, которые обусловлены давлением на область стекла. Эта сила может составлять, например, 150 тонн на квадратный метр. Таким образом, стекло опирается на стенки камеры, которая, в свою очередь, опирается на окружающую секцию трубы.

Стекла полируют и предпочтительно придают им различную форму в зависимости от их функции, причем один тип стекла может обеспечивать герметизацию, а другой тип стекла - воспринимать нагрузку, которая создается давлением текучей среды.

Как указано выше, стеклянную заглушку можно удалить с помощью заряда 40 взрывчатого вещества, который прикреплен к стеклу или к внутренней поверхности корпуса заглушки/ секции трубы. В варианте, показанном на фиг.1, заряды 40 взрывчатого вещества закреплены в предназначенном для них отдельном стеклянном диске 42, который находится сверху на концевом уплотнительном диске 32 рядом с ним. Диск 42 называют крепежом для заряда взрывчатого вещества. Когда диск 42 взрывается, стеклянная заглушка полностью измельчается, поскольку крепеж в виде диска 42 тоже полностью измельчается.

Согласно другому варианту осуществления изобретения, стеклянный диск 42 разделен на две части, каждая из которых содержит заряд взрывчатого вещества.

Детонацию самой заглушки можно осуществить дистанционно с поверхности с помощью управляемого нагнетательного насоса, который имеется на нефтяной платформе. Можно использовать таймеры, чтобы взорвать и удалить заглушку по истечении заданного времени.

Секцию трубы, в которой должна находиться заглушка 12, изготавливают заранее в сборочном цехе. Это значит, что заглушка может быть собрана в виде модулей с соответствующим качеством материалов и т.д., чтобы удовлетворить различным требованиям, зависящим от условий на месте использования. Длину заглушки можно легко регулировать, изменяя количество стеклянных дисков в стопке, образующей заглушку.

На фиг.1 и 2 показаны две разные конструкции. Заглушка на фиг.1 имеет четыре диска из стекла Z-типа, а на фиг.2 заглушка имеет только два стеклянных диска Z-типа. В заглушке на фиг.1 имеется также дополнительный стеклянный диск 42 со взрывчатым веществом, а в заглушке на фиг.2 такого диска нет.

Когда заглушка взрывается и труба открывается для протекания текучей среды, эта короткая секция трубы остается в трубе. Впоследствии эту секцию можно использовать для установки заглушки с механическим приводом, чтобы провести другое испытание или обеспечить безопасность работы скважины.

На корпусе заглушки выполнен упорный заплечик, обозначенный на фиг.2 позицией 46. Заплечик 46 представляет собой кольцевой загиб или кольцевую полку, которые отходят от трубы внутрь. Заплечик незначительно нарушает поток в трубе и не мешает впоследствии опускать оборудование мимо секции для заглушки.

Заплечик 46 может использоваться для закрепления механических заглушек, которые позже опускают в трубу. Опущенная вниз заглушка, имеющая приблизительно такой же внутренний диаметр, что и труба, будет опираться своей нижней поверхностью на упорный заплечик 46. При такой форме заплечика 46 можно закрепить в этом месте "гладкую" заглушку. Такое крепление часто называют "подвешиванием оборудования". Это значит, что при последующих работах в скважине можно подвесить заглушки или другое оборудование в той же камере, где сначала была установлена стеклянная заглушка, и при этом обеспечить как надежное крепление, так и герметизацию в этой области. В результате оборудование не может пройти мимо заплечика 46.

На фиг.3 показан этот вариант осуществления изобретения с закрепленным в диске 42 взрывчатым веществом 40 и с заплечиком 46 внизу для размещения "глухих" гладких заглушек. После удаления стекла такие заглушки можно опустить вниз, установив на заплечике 46, без контроля глубины погружения, так, чтобы их можно было закрепить на заплечике 46 или чтобы они опирались на него. Впоследствии эта заглушка может служить предохранительным устройством при работе или испытании скважины.

На фиг.2 и 3 показан вариант осуществления изобретения с расширенной в радиальном направлении средней частью блока заглушки (образованного двумя, верхним и нижним, стеклянными дисками 13), который удерживается в скошенном гнезде 18 в стенке трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНСТРУКЦИЯ ЗАГЛУШКИ, СОДЕРЖАЩАЯ ГИДРАВЛИЧЕСКОЕ РАЗРУШАЮЩЕЕ ТЕЛО | 2009 |

|

RU2490424C2 |

| УСТРОЙСТВО ДЛЯ УДАЛЕНИЯ ЗАГЛУШКИ | 2009 |

|

RU2494223C2 |

| ЛОКАЛИЗУЮЩЕЕ УСТРОЙСТВО ДЛЯ РАДИОГРАФИЧЕСКИХ ИССЛЕДОВАНИЙ ВЗРЫВНЫХ ПРОЦЕССОВ | 2008 |

|

RU2367899C1 |

| Взрывная камера ударной трубы взрывного действия | 2022 |

|

RU2789247C1 |

| УСТРОЙСТВО И СПОСОБЫ ДЛЯ УДАЛЕНИЯ ФИЛЬТРАЦИОННОЙ КОРКИ ИЗ НЕОБСАЖЕННОГО СТВОЛА СКВАЖИНЫ | 2005 |

|

RU2360100C2 |

| Способ тушения горящих газовых, нефтяных и газонефтяных фонтанов и устройство для его осуществления | 2023 |

|

RU2824872C1 |

| УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ СКВАЖИННЫМ ОБОРУДОВАНИЕМ | 2011 |

|

RU2558562C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПЕРЕХОДНЫМ НЕУРАВНОВЕШЕННЫМ СОСТОЯНИЕМ В СТВОЛЕ СКВАЖИНЫ | 2003 |

|

RU2352769C2 |

| НАСОС, СИСТЕМА И СПОСОБ ДЕОЖИЖЕНИЯ СКВАЖИНЫ | 2010 |

|

RU2540348C2 |

| Устройство для перекрытия действующего газопровода | 2018 |

|

RU2696840C2 |

Изобретение относится к нефтегазовой промышленности и предназначено для испытания буровых скважин на давление. Устройство для измельчаемой заглушки содержит трубу, в секции которой, в предназначенной для заглушки камере, установлена заглушка. Заглушка содержит несколько круглых стеклянных дисковых элементов заданной толщины, расположенных слоями один поверх другого. Заглушка в сочетании с уплотнительными элементами плотно закрывает проход через трубу, когда нижняя сторона заглушки установлена в гнезде камеры. Между различными слоями заглушки вставлена пленка или лист другого материала, не являющегося стеклом. Позволяет увеличить испытательное давление, выдержать быстрые колебания температуры и различные изменения нагрузки. 19 з.п. ф-лы, 3 ил.

1. Устройство для измельчаемой заглушки (12), предназначенной для испытания буровых скважин, образованных в формации, на давление, содержащее трубу, в секции которой, выполняющей функцию корпуса, в предназначенной для заглушки камере установлена заглушка, содержащая несколько круглых стеклянных дисковых элементов заданной толщины, расположенных слоями или рядами один поверх другого, причем заглушка, в сочетании с уплотнительными элементами, плотно закрывает проход через трубу, когда нижняя сторона заглушки установлена (лежит) в гнезде камеры, отличающееся тем, что между различными слоями заглушки вставлена пленка или лист другого материала, не являющегося стеклом, для получения заданной прочности и ударной вязкости.

2. Устройство по п.1, отличающееся тем, что вставленная пленка выполнена из пластмассы, фетра, бумаги или подобного материала.

3. Устройство по п.1 или 2, отличающееся тем, что стеклянные диски соединены между собой путем ламинирования с помощью связующего вещества, например клея.

4. Устройство по п.1 или 2, отличающееся тем, что стеклянные диски закалены или являются ломкими, что делает возможным простое и эффективное механическое измельчение стекла.

5. Устройство по п.1 или 2, отличающееся тем, что стекло имеет полированную поверхность для создания удовлетворительного уплотнения между стеклянными дисками и между наружными поверхностями стекла и металлом внутренней стенки трубы.

6. Устройство по п.1 или 2, отличающееся тем, что стеклянная заглушка размещена в гнезде или камере (37) из высококачественного материала, такого как более мягкий металл, например бронза, чтобы предохранить заглушку от повреждения при грубом обращении.

7. Устройство по п.1 или 2, отличающееся тем, что один тип стекла обеспечивает герметизацию, а другой тип стекла воспринимает нагрузку, создаваемую давлением текучей среды.

8. Устройство по п.1 или 2, отличающееся тем, что стеклянная заглушка выполнена с возможностью ее удаления с помощью заряда (40) взрывчатого вещества, который прикреплен к стеклу во внутренней части или на внутренней части корпуса заглушки/секции трубы.

9. Устройство по п.1 или 2, отличающееся тем, что в отдельном стеклянном диске (42), который расположен сверху концевого уплотнительного диска (32) рядом с ним, установлен заряд взрывчатого вещества для стеклянной заглушки.

10. Устройство по п.1 или 2, отличающееся тем, что несколько слоев (X) изготовлено в виде дисковых пластин, а также верхней и нижней скошенных пластин (15, 17, Y), а на каждом конце заглушки расположены концевые уплотнительные диски (32, 34), которые включают свои собственные уплотнительные элементы, содержащие уплотнительный элемент (23, 25), создающий уплотнение между заглушкой и внутренней стенкой трубы (10) с целью предотвращения утечек.

11. Устройство по п.10, отличающееся тем, что камера (37) образует соответствующим образом скошенное гнездо (18) для имеющей соответствующую форму верхней стороны заглушки, которая имеет угол контакта с гнездом приблизительно 45°.

12. Устройство по п.10, отличающееся тем, что уплотнительные элементы (23, 25) установлены во внутренней стенке трубы (10) выше (по потоку) и/или ниже (по потоку) камеры и образуют уплотнение для соответствующих концевых уплотнительных дисков (32, 34) заглушки (12) выше и/или ниже камеры.

13. Устройство по п.12, отличающееся тем, что каждый уплотнительный элемент (23, 25) содержит уплотнение, например уплотнительное кольцо, которое установлено в соответствующей кольцевой выемке во внутренней стенке трубы.

14. Устройство по п.9, отличающееся тем, что указанный отдельный стеклянный диск разделен на две части, каждая из которых содержит заряд взрывчатого вещества.

15. Устройство по п.1 или 2, отличающееся тем, что корпус заглушки/секция трубы содержит установленный постоянно упорный заплечик (46) в виде обращенного внутрь загиба или "полки" в трубе, позволяющий просто разместить механические заглушки для последующих испытаний или в качестве предохранительного устройства для скважины.

16. Устройство по п.1 или 2, отличающееся тем, что секция трубы/корпус заглушки имеет вентиляционное отверстие (36) для упрощения установки стеклянных дисков.

17. Устройство по п.16, отличающееся тем, что вентиляционное отверстие (36) используется для выравнивания давления с целью уменьшения нагрузки на заглушку, создаваемой давлением.

18. Устройство по п.1 или 2, отличающееся тем, что камера (14) для стекла выполнена так, что через нее может легко проходить оборудование после удаления стеклянной заглушки, причем углы и форма таковы, что инструменты не застревают.

19. Устройство по п.18, отличающееся тем, что камера для стекла выполнена так, что может быть использована для подвешивания заглушек или другого оборудования после удаления стекла, например, в последующих работах в скважине.

20. Устройство по п.18, отличающееся тем, что камера для стекла и окружающая область выполнены так, что в камере можно подвесить заглушки или другое оборудование и создать как крепление, так и уплотнение в этой области для последующих работ в скважине.

| US 5607017 А, 04.05.1997 | |||

| ЗАГЛУШКА ДЛЯ ТОНКОСТЕННЫХ ЕМКОСТЕЙ | 0 |

|

SU375444A1 |

| RU 2059790 С1, 10.05.1996 | |||

| Способ приготовления туши | 1927 |

|

SU24501A1 |

| ЗАГЛУШКА (ВАРИАНТЫ) | 2002 |

|

RU2233396C2 |

| Приспособление для регулирования работы компрессорных уравнителей в лесопильных рамах | 1936 |

|

SU49149A1 |

| НЕВЗАИМНОЕ ФЕРРИТОВОЕ БОЛНОВОДНОЕ УСТРОЙСТВО НА ПОПЕРЕЧНОМ ПОЛЕ | 0 |

|

SU177484A1 |

Авторы

Даты

2009-07-10—Публикация

2004-11-22—Подача