Изобретение относится к контрольно-испытательной технике и может быть использовано для уплотнения полых изделий, например коллекторов парогенераторов ядерных реакторов, когда внутренний диаметр горловины меньше внутреннего диаметра самого уплотняемого изделия.

Известна заглушка для испытания труб, содержащая корпус, крышку, болт (для соединения корпуса с крышкой) и резиновые прокладки (С.П. Ионов, А.А. Долгий. “Механизация производства парогенераторов”.- М.: Машиностроение. 1976 г, с. 122, рис.94 б), принятая за прототип.

Недостатком известной заглушки является то, что она не может быть использована для уплотнения изделий с горловиной, внутренний диаметр которой меньше диаметра уплотняемого полого изделия.

Задачей предлагаемого изобретения является повышение безопасности при проведении планово-предупредительных ремонтов оборудования атомных электрических станций.

Техническим результатом предлагаемого изобретения является то, что оно позволяет произвести уплотнение полого изделия, в котором внутренний диаметр горловины меньше диаметра уплотняемого полого изделия, например коллекторов парогенератора ядерного реактора.

Технический результат по варианту 1 достигается тем, что заглушка содержит корпус, крышку, болты, соединяющие корпус с крышкой, резиновые прокладки, при этом корпус и крышка выполнены, как минимум, из двух частей, для обеспечения прохода через горловину уплотняемого изделия. На сопрягаемых частях корпуса в месте разъема выполнены скосы, которые облегчают монтаж частей корпуса в кольцевую канавку уплотняемого изделия. Внутри корпуса размещен центрирующий стакан с фланцем, диаметр которого меньше диаметра горловины уплотняемого изделия, причем на фланце центрирующего стакана выполнены отверстия под болты, закрепленные на корпусе, при этом нижняя поверхность фланца сопряжена с резиновой прокладкой, размещенной на корпусе, и резиновыми прокладками, размещенными на болтах. Кроме того, для перераспределения усилий и обеспечения равномерного обжатия по периферии и внутренней части резиновой прокладки, размещенной на корпусе, и обжатия резиновых прокладок, размещенных на болтах, заглушка дополнительно снабжена нажимными полукольцами, наружный диаметр которых больше внутреннего диаметра горловины уплотняемого изделия, а между поверхностями крышки и фланца выполнен зазор “а”, при этом на корпусе выполнен кольцевой выступ, который имеет срезы, расположенные параллельно разъему.

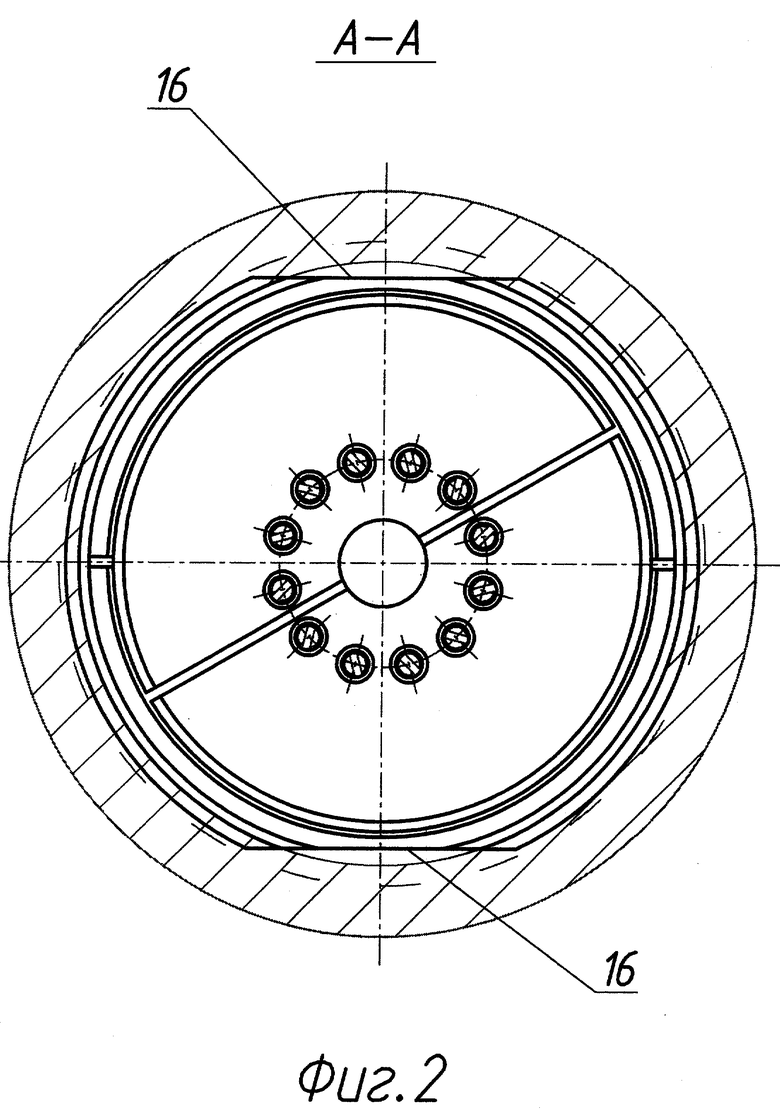

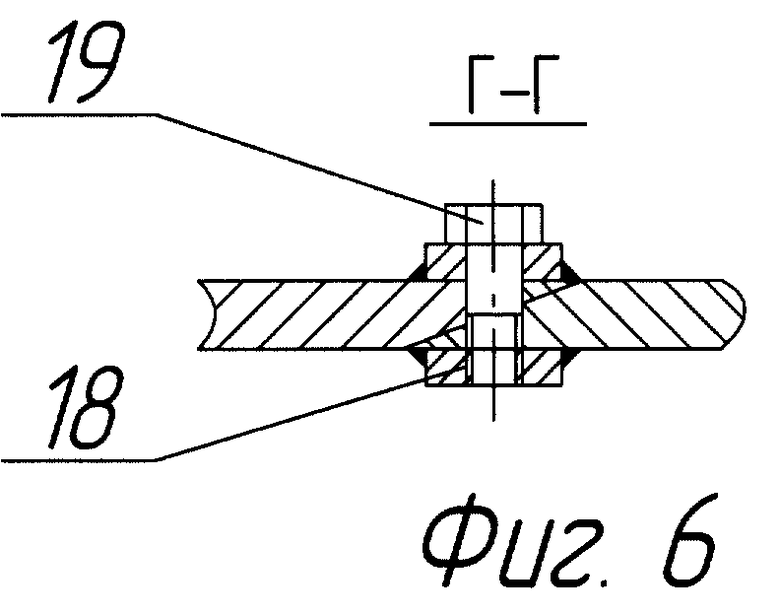

Сущность предлагаемого изобретения, по варианту 1, поясняется чертежами, представленными на фиг.1 и 2. На фиг.1 показан продольный разрез заглушки. На фиг.2 показан поперечный разрез по А-А.

Заглушка содержит корпус 1, состоящий, как минимум, из двух частей; сопрягаемые поверхности частей корпуса выполнены со скосами 2 и 3; внутри корпуса 1 размещен центрирующий стакан 4 с фланцем 5; на корпусе 1 закреплены болты 6 с резиновыми прокладками 7; на верхней плоскости корпуса 1, между фланцем центрирующего стакана 4 и крышкой 8 размещена резиновая прокладка 9; корпус 1 снабжен кольцевым выступом 10, который при монтаже входит в кольцевой паз 11, выполненный на уплотняемом изделии 12; на крышке 8 устанавливаются нажимные полукольца 13, наружный диаметр которых больше внутреннего диаметра горловины уплотняемого изделия.

Крышка 8 с корпусом 1 соединяется с помощью болтов 6, шайб 14 и гаек 15. Кольцевой выступ 10 на корпусе 1 имеет срезы 16.

В уплотняемое изделие 12, например коллектор парогенератора ядерного реактора, устанавливается корпус 1 с болтами 6 и резиновыми прокладками 7, состоящий, как минимум, из двух частей, имеющих скосы 2 и 3, при этом часть корпуса 1 со скосом 2 и кольцевым выступом 10 устанавливается в первую очередь таким образом, чтобы кольцевой выступ 10 корпуса 1 вошел в кольцевую канавку 11 на уплотняемом изделии 12, а затем устанавливается часть корпуса 1 со скосом 3, при этом наличие скосов облегчает заводку второй части корпуса 1 с кольцевым выступом 10 в кольцевую канавку 11, выполненную на уплотняемом изделии 12.

Каждая половина корпуса 1 при установке опускается через горловину уплотняемого изделия 12 в вертикальном положении, а затем разворачивается в горизонтальное положение, при этом для обеспечения возможности разворота кольцевой выступ 10 на корпусе имеет срезы 16, расположенные параллельно разъему корпуса 1.

На верхнюю плоскость обеих частей корпуса 1 укладывается резиновая прокладка 9, после чего устанавливается центрирующий стакан 4 с фланцем 5 и крышка 8, причем разъем крышки 8 устанавливается под углом 90° по отношению к разъему корпуса 1, а нажимные полукольца 13 устанавливаются на крышку 8 так, чтобы их разъем по отношению к разъему частей крышки 8 был повернут на угол 30°-45°. Гайками 15 производится затяжка болтов 6, в результате чего происходит обжатие резиновой прокладки 9 и уплотнение ее по периметру уплотняемой поверхности уплотняемого изделия 12, при этом зазор “а” уменьшается до нуля. При дальнейшем затягивании гаек 15 происходит обжатие резиновых прокладок 7 вокруг болтов 6. Таким образом, происходит уплотнение полости уплотняемого изделия 12. Величина зазора “а” может быть определена опытным путем или рассчитана по известным формулам путем определения требуемой величины прогиба в пределах упругой деформации нажимных полуколец 13 и крышки 8.

При анализе уровня техники не обнаружено технических решений, имеющих сходные признаки с предлагаемым изобретением, то есть настоящее решение соответствует требованиям новизны.

Технический результат по варианту 2 достигается тем, что заглушка содержит корпус, крышку, болты, соединяющие корпус с крышкой, резиновые прокладки, при этом на корпусе установлены кольцевой упор и втулка с наружным диаметром, меньшим внутреннего диаметра горловины уплотняемого изделия, при этом корпус, крышки и кольцевой упор выполнены, как минимум, из двух частей, причем на верхней части кольцевого упора выполнены кольцевые и поперечные, по торцам, проточки под установку прокладок и жестко закреплены пальцы для центровки крышки, в которой выполнены кольцевые буртики, причем на крышке, находящейся на стыках кольцевых упоров, кроме кольцевых буртиков выполнены еще и поперечные буртики.

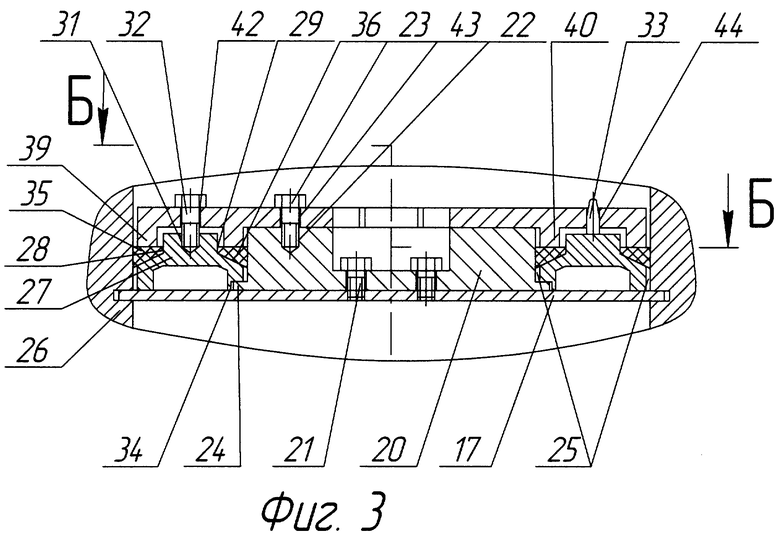

Сущность предлагаемого изобретения поясняется чертежами, представленными на фиг.3,4, 5 и 6.

На фиг.3 показан продольный разрез заглушки.

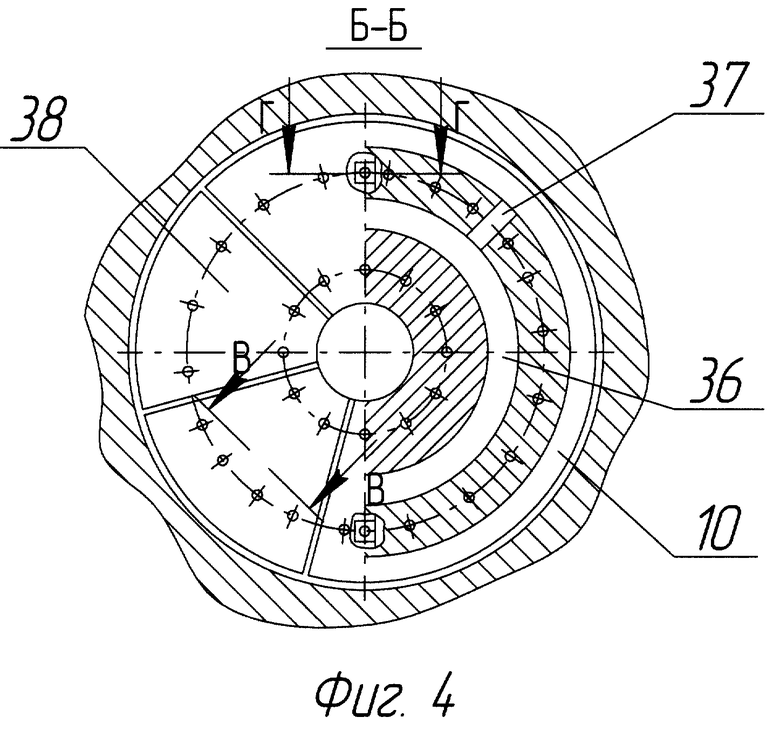

На фиг.4 показан разрез по Б-Б.

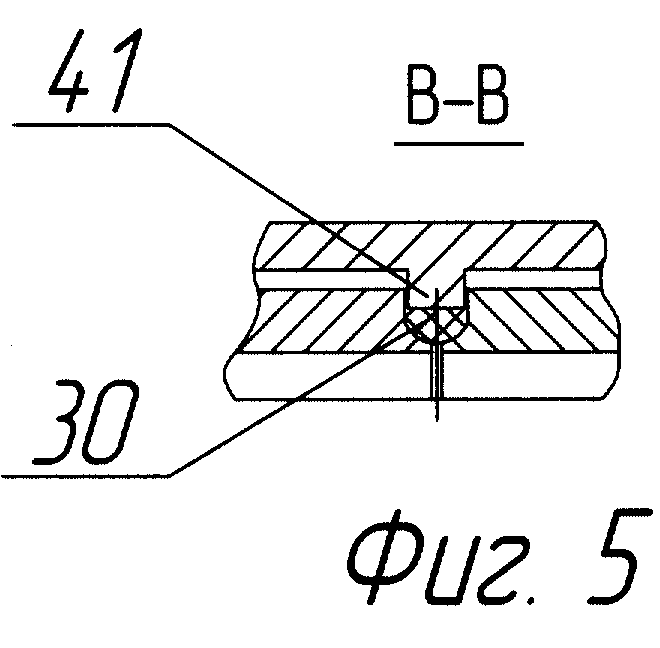

На фиг.5 показан разрез по В-В.

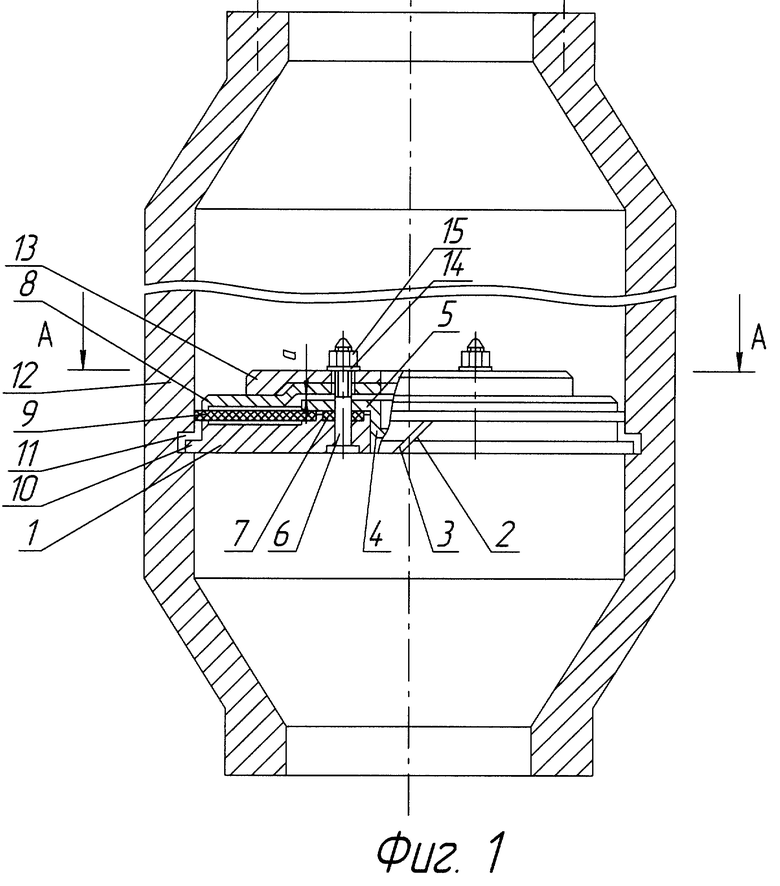

На фиг.6 показан разрез по Г-Г.

Заглушка содержит корпус 17, состоящий, как минимум, из 2-х частей, имеющих резьбовые отверстия 18 под болты 19, втулку 20, закрепленную на корпусе 17 болтами 21, втулка 20 содержит, в свою очередь, резьбовые отверстия 22 под болты 23 и шпонки 24, кольцевую полость 25, образованную втулкой 20 и уплотняемым изделием 26, кольцевой упор 27, содержащий кольцевые и поперечные, по торцам, проточки 28, 29 и 30, резьбовые отверстия 31 под болты 32, центрирующие пальцы 33, пазы 34, прокладки 35, 36 и 37, крышку 38, содержащую кольцевые буртики 39 и 40, а крышка 38, установленная на стыках кольцевых упоров 27, кроме кольцевых буртиков 39 и 40 содержит поперечные буртики 41, отверстия 42 под болты 32, отверстия 43 под болты 23 и отверстия 44 под центрирующие пальцы 33.

В уплотняемое изделие 26 известным способом установлен корпус 17, состоящий, как минимум, из 2-х половин, которые скреплены между собой болтами 19, на корпус 17 установлена втулка 20 с наружным диаметром, меньшим, чем внутренний диаметр горловины уплотняемого изделия 26 и закреплена на ней болтами 21, которые уплотнены на втулке 20 (не показано). При установке втулки 20 на корпус 17 образуется кольцевая полость 25 между внутренней стенкой уплотняемого изделия 26 и наружной стенкой втулки 20. В кольцевую полость 25 установлен кольцевой упор 27, состоящий, как минимум, из 2-х половин, при этом пазы 34 находят на шпонки 24 втулки 20 и таким образом осуществляется центрирование кольцевых упоров 27 с втулкой 20. В кольцевые и поперечные проточки 28, 29 и 30 установлены прокладки 35, 36 и 37, после чего через горловину уплотняемого изделия 26 заведена крышка 38 и установлена так, что центрирующие пальцы 33 вошли в отверстия 44, при этом кольцевые и поперечные буртики 39, 40 и 41 станут против прокладок 35, 36 и 37, отверстия 42 совпадут с резьбовыми отверстиями 31 на кольцевых упорах 27, а отверстия 43 совпадут с резьбовыми отверстиями 22 на втулке 20. После чего производится с помощью болтов 23 соединение крышки 38 с втулкой 20. Затягиваются болты 32 в резьбовых отверстиях 31 кольцевых упоров 27, происходит давление буртиков 39, 40 и 41 на прокладки 35, 36 и 37 до необходимого их обжатия.

При анализе уровня техники не обнаружено технических решений, имеющих сходные признаки с предлагаемым изобретением, то есть настоящее решение соответствует требованиям новизны.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ТОПЛИВНОГО БАКА АВТОМОБИЛЯ (2 ВАРИАНТА) | 2006 |

|

RU2312775C1 |

| КОНТЕЙНЕР ДЛЯ ПОРОШКООБРАЗНЫХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2005 |

|

RU2287507C2 |

| КАБЕЛЬНЫЙ ВВОД И УПЛОТНИТЕЛЬНЫЙ МОДУЛЬ КАБЕЛЬНОГО ВВОДА | 2017 |

|

RU2671848C1 |

| ПРОБКА ЗАЛИВНОЙ ГОРЛОВИНЫ ПРЕИМУЩЕСТВЕННО ТОПЛИВНОГО БАКА ТРАНСПОРТНОГО СРЕДСТВА | 2009 |

|

RU2414363C1 |

| Способ повышения эффективности гидравлических испытаний насосно-компрессорных и обсадных труб и устройство для его осуществления | 2020 |

|

RU2761490C1 |

| Устройство для герметизации контактной стыковой сваркой трубы | 1985 |

|

SU1279152A1 |

| Задвижка клиновая сварная и способ её сборки | 2021 |

|

RU2774560C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОЙ УКУПОРКИ БАНОК | 2018 |

|

RU2694506C1 |

| ПРИСПОСОБЛЕНИЕ ДЛЯ ПРИЖАТИЯ ДЕТАЛЕЙ ПРИ ИХ ПРИКЛЕИВАНИИ | 2004 |

|

RU2272185C2 |

| КОДОВЫЙ НАКЛАДНОЙ ЗАМОК | 2009 |

|

RU2388889C1 |

Заглушка предназначена для уплотнения полых изделий. Заглушка содержит корпус, крышку, болты, соединяющие корпус с крышкой, резиновые прокладки, при этом корпус и крышка выполнены, как минимум, из двух частей, при этом на сопрягаемых частях корпуса в месте разъема выполнены скосы, а внутри корпуса размещен центрирующий стакан с фланцем, диаметр которого меньше внутреннего диаметра горловины уплотняемого изделия, причем на фланце центрирующего стакана выполнены отверстия под болты, а нижняя поверхность фланца сопряжена с резиновой прокладкой, размещенной на корпусе, и резиновыми прокладками, размещенными на болтах. Причем на верхней части кольцевого упора могут быть выполнены кольцевые и поперечные, по торцам, проточки под установку прокладок и жестко закреплены пальцы для центровки крышки, в которой выполнены кольцевые буртики, причем на крышке, находящейся на стыках кольцевых упоров, кроме кольцевых буртиков выполнены еще и поперечные буртики. Техническим результатом изобретения является то, что оно позволяет производить уплотнение полого изделия, в котором внутренний диаметр горловины меньше внутреннего диаметра уплотняемого изделия. 2 н. и 2 з.п. ф-лы, 6 ил.

| ИОНОВ С.П | |||

| и др | |||

| Механизация производства парогенераторов | |||

| - М.: Машиностроение, 1976, с.122, рис | |||

| Экономайзер | 0 |

|

SU94A1 |

| Заглушка для емкости | 1987 |

|

SU1702036A1 |

| йСЕСОЮЗНЛ'Я А. Д. Зотов и И. 3. Циммерман Ln JT- т!.:^ irvi'i ' ' I агч!1.г» itsJ'iLA!::; '..-^-.--л | 0 |

|

SU388154A1 |

| Штепсельный разъем для трубопроводов | 1984 |

|

SU1218235A1 |

| GB 1184857 A, 18.03.1970. | |||

Авторы

Даты

2004-07-27—Публикация

2002-08-29—Подача