Изобретение относится к измерительной технике и предназначено для обеспечения высокоточного измерения абсолютного давления в широком диапазоне температур и давлений. Изобретение направлено на обеспечение защиты микроэлектронного датчика от воздействия окружающей среды и достижения высокой надежности, работоспособности и стабильности его исходных характеристик.

Наиболее близким по технической сущности в части микроэлектронного датчика абсолютного давления является опубликованная заявка Германии DE 200510053876, МПК G01L 19/14, опубл. 16 мая 2007 г., авторы BLOCH HARTMUT, KRAUSE JENS. Авторы предлагают датчик давления в пластмассовом корпусе с электрическими выводами, организованными с помощью печатного монтажа, и штуцером для подсоединения к измеряемой среде. Известный микроэлектронный датчик абсолютного давления содержит корпус с внешними электрическими выводами, в углублении которого герметично закреплен чувствительный элемент абсолютного давления, который состоит из монокристаллической кремниевой пластины, защитной крышки и основания, состоящего из двух или более частей, причем чувствительный элемент абсолютного давления имеет в сечении Т-образную форму, с одной рабочей стороны монокристаллической кремниевой пластины сформированы диффузионные тензорезисторы, а со второй выполнено углубление для чувствительной мембраны, защитная крышка, которая герметично соединена с рабочей поверхностью монокристаллической кремниевой пластины и имеет углубление, в котором создается вакуумированная полость. В качестве чувствительного элемента используется кремниевый кристалл с мембраной и тензорезисторами, объединенными в мост Уитстона, подсоединенный к основанию с отверстием и герметично закрытый стеклянной крышкой. При этом под крышкой образуется вакуумная полость, что позволяет измерять абсолютное давление среды, воздействующее на мембрану через штуцер корпуса и отверстие в основании чувствительного элемента. Основная цель указанного изобретения - создание просто реализуемой, дешевой, компактной конструкции, простой для ручной сборки. Требования к основанию чувствительного элемента для обеспечения механической развязки от воздействия корпуса в заявке не рассматриваются. Основание вводится с целью удобства сборки. Разнородность используемых материалов: кремния, стекла, пластмассы - приводит из-за разных механических свойств материалов к возникновению механических напряжений на мембране при использовании сенсора и при работе в диапазоне температур от минус 60 до +125°С. Такой подход возможен только, если требования к метрологическим параметрам невысокие, а приоритетное значение имеет простота сборки и низкая цена. В конструкции корпуса отсутствует защитная крышка, при этом подсоединительные проводники, подведенные к внешним выводам, контактные площадки находятся под воздействием окружающей среды, что приводит к возможности их коррозии и снижает надежность датчика.

Известен чувствительный элемент абсолютного давления ЧЭДА-1, представляющей собой микроконструкцию, состоящую из трех частей, одна из которых - кремниевый тензочувствительный кристалл ИПД-1, выполненный из кремниевой пластины, имеет удлиненную форму. Над рабочей поверхностью ИПД-1 расположен кристалл-крышка. В крышке анизотропным травлением сформировано углубление. Крышка по периметру герметично соединяется с ИПД-1 при помощи легкоплавкого стекла и образует вакуумную полость над поверхностью мембраны. Конструкция ЧЭДА-1 обеспечивает защиту рабочей поверхности кристалла кремниевой пластины ИПД-1 от внешних воздействий среды. Для обеспечения механической развязки при его установке в корпус конструкция датчика ЧЭДА-1 рассчитана на консольное закрепление ее через промежуточное кремниевое основание [1].

У данного чувствительного элемента имеется целый ряд недостатков. Так, металлические проводники располагаются под крышкой в зоне взаимодействия со стеклом, что приводит к увеличению процента брака по герметичности. Процесс сборки нетехнологичен и приводит к рассовмещению кристаллов кремниевой пластины ИПД-1 и крышки относительно друг друга. Консольное закрепление конструкции накладывает ограничения на типы корпусов для ЧЭДА-1. Такая конструкция была реализована в стандартном ДИП-корпусе только для измерения атмосферного давления.

Известен чувствительный элемент интегрального преобразователя давления (см. патент РФ № 2278447, «Интегральный преобразователь давления», МПК H01L 29/84, G01L 9/04, опубл. 2005.12.10, авторы: Зимин В.Н., Резнев А.А.; Сауров А.Н.; Шелепин Н.А.), в котором соединение тензорезисторов с металлической разводкой осуществлено с помощью специально созданных за пределами мембраны и за ее переходными областями промежуточных высоколегированных областей р+-типа проводимости. Высоколегированные промежуточные области р+-типа проводимости охватывают часть мембраны, переходную область и часть кремниевого основания. Промежуточные области р+-типа проводимости имеют одинаковые размеры и форму [2]. Предлагаемое изобретение может быть эффективно использовано для устранения недостатков в конструкции ЧЭДА-1 в части контактирования металлической разводки с крышкой в зоне соединения со стеклом.

Известен чувствительный элемент датчика давления (См. патент РФ № 2169912, МПК G01L 9/04, опубл. 27.06.2001, авторы Зимин В.Н., Ковалев А.В., Панков В.В., Шелепин Н.А.), выполненный в виде монокристаллической кремниевой пластины, с одной рабочей стороны которой сформированы диффузионные тензорезисторы, а со второй выполнено углубление, образующее мембрану под тензорезисторами, и из основания, герметично соединенного со второй стороной кремниевой пластины слоем стекла, причем основание имеет Т-образную форму и состоит не менее чем из двух герметично соединенных стеклом частей, нижняя часть основания выполнена из кремния, стекла или керамики, а остальные части основания выполнены из кремния, причем в верхней части основания со стороны чувствительного элемента выполнено углубление, аналогичное углублению в чувствительном элементе, кристаллографическая ориентация верхней части основания совпадает с кристаллографической ориентацией чувствительного элемента, а внешние боковые размеры нижней части основания меньше боковых размеров углубления [3].

В этой конструкции устраняется влияние термомеханических деформаций корпуса на чувствительный элемент, что позволяет выполнить жесткое соединение всех элементов конструкции с помощью соединительных слоев из стекла, что увеличивает стойкость датчика к ударным воздействиям, вибрациям, нестационарным перепадам давления и позволяет реализовать высокие метрологические характеристики.

Данная конструкция используется в датчиках избыточного или дифференциального давления. Для измерения абсолютного давления верхняя часть основания делается без отверстия, в результате чего в процессе соединения под мембраной создается вакуумированная полость. Однако во всех случаях измеряемая среда воздействует непосредственно на рабочую сторону кристалла с тензорезистивной схемой, что является недостатком данного микроэлектронного датчика давления, который рассчитан для измерения давления сухих неагрессивных сред.

Известны зарубежные аналоги, в которых применяются интегральные преобразователи давления и в конструкции чувствительного элемента используется стеклянное основание для механической развязки от корпуса.

Так фирма «AKTIV SENSOR GmbH» выпускает чувствительные элементы АЕ1, АЕ2, в которых тензорезистивный кристалл кремниевой пластины соединен со стеклянным основанием. Для измерения избыточного давления в стекле выполнено отверстие, соединяющее окружающую среду с подмембранной полостью кристалла кремниевой пластины. Для измерения абсолютного давления применяется основание без отверстия, а полость под мембраной вакуумируется при проведении процесса анодной посадки кремния на стекло.

Фирма «Kulite» выпускает интегральные сенсоры, в которых применяется кристалл кремниевой пластины интегрального преобразователя с концентратором механических напряжений в области мембраны и стеклянное основание для развязки от корпуса. При этом внешняя среда воздействует непосредственно на поверхность кристалла (измерителя перепада давлений (ИПД)), что снижает функциональные возможности преобразователя, стабильность и надежность его характеристик.

Для защиты от воздействия внешней среды применяют сложные конструкции с разделительными мембранами. В таких конструкциях резко возрастают массогабаритные характеристики и увеличивается стоимость изделия, при этом заполняющие среды искажают исходные метрологические характеристики ИПД.

Наиболее близким по технической сущности и выполняемым функциям является чувствительный элемент абсолютного давления микроэлектронного датчика абсолютного давления (см. опубликованную заявку Германии DE 200510053877, МПК G01L 19/14, опубл. 16 мая 2007 г., авторы BLOCH HARTMUT, KRAUSE JENS), выполненный в виде монокристаллической кремниевой пластины, с одной рабочей стороны которой сформированы диффузионные резисторы и герметично присоединена защитная крышка, в углублении под которой создана вакуумная полость, а со второй стороны монокристаллической кремниевой пластины выполнено углубление, образующее мембрану под тензорезисторами, и основания Т-образной формы, которое состоит не менее чем из двух герметично соединенных частей.

В этом чувствительном элементе, известном из указанного патента, крышка и основание выполнены из материалов, отличных от кремния. Крышка и основание выполняются, как правило, из стекла типа «Пирекс», необходимого из-за применяемой при соединении технологии анодной посадки. Использование в конструкции разнородных материалов приводит к возникновению невоспроизводимых и трудно предсказуемых механических напряжений в мембране с тензорезисторами и, как следствие, к ухудшению метрологических характеристик, например к появлению гистерезиса выходного напряжения по давлению и температуре. Использование в конструкции монокристаллической пластины с плоской мембраной ограничивает линейный диапазон преобразовательной характеристики давления в напряжение.

Цель изобретения состоит в обеспечении расширения функциональных возможностей и защиты датчика абсолютного давления и чувствительного элемента от воздействия окружающей среды при сохранении метрологических характеристик в широком диапазоне температур и давлений и минимизации массогабаритных характеристик.

Цель в части выполнения микроэлектронного датчика абсолютного давления достигается тем, что микроэлектронный датчик абсолютного давления содержит корпус с электрическими выводами, в углублении которого герметично закреплен чувствительный элемент абсолютного давления, который состоит из монокристаллической кремниевой пластины, защитной крышки и основания, состоящего из двух или более частей. Чувствительный элемент абсолютного давления имеет в сечении Т-образную форму, с одной рабочей стороны монокристаллической кремниевой пластины которого сформированы диффузионные тензорезисторы, а со второй выполнено углубление. Защитная крышка герметично соединена с рабочей поверхностью монокристаллической кремниевой пластины и также имеет углубление, в котором создается вакуумированная полость. Углубление в монокристаллической кремниевой пластине образует мембрану с жестким центром. Верхняя часть основания чувствительного элемента выполнена из кремния и имеет углубление, вход которого превышает размер сопряженного входа мембраны. Вакуумная полость крышки имеет продольный размер больше наибольшего расстояния между тензорезисторами и выполнена из кремния жесткой. Внешние боковые размеры нижней части основания меньше продольного размера углубления в верхней части основания, причем нижняя часть основания может выполняться из кремния, стекла, керамики и т.д. Корпус выполнен с герметичной полостью, заполненной сухой газообразной антикоррозионной средой, в которой размещен чувствительный элемент абсолютного давления и его электрические соединения.

В основании корпуса с электрическими выводами и трубкой для подсоединения к окружающей среде выполнено углубление, в котором герметично к корпусу закреплен чувствительный элемент абсолютного давления, который имеет в сечении Т-образную форму и состоит из кристалла интегрального преобразователя давления, с одной стороны которого сформированы диффузионные тензорезисторы, а со второй выполнено углубление, образующее мембрану с жестким центром. Кремниевая защитная крышка герметично присоединена к рабочей поверхности кристалла кремниевой пластины преобразователя давления, под которой создается вакуумированная полость. Чувствительный элемент абсолютного давления имеет также основание, состоящее из двух или более частей, конструкция которого обеспечивает развязку мембраны от деформаций корпуса, причем измеряемая среда воздействует на тензочувствительный кристалл кремниевой пластины через отверстие в основании чувствительного элемента, совмещенного с подмембранной областью, а внутренний объем корпуса заполнен сухой газообразной антикоррозионной средой, в которой размещен чувствительный элемент абсолютного давления и его электрические соединения, в том числе и с внешними электрическими выводами, что расширяет функциональные возможности микроэлектронного датчика абсолютного давления, так как он может работать в любых окружающих средах.

Преимущество предлагаемой конструкции в сравнении с прототипом предлагаемого датчика состоит в том, что в качестве чувствительного элемента абсолютного давления используется чувствительный элемент абсолютного давления, обеспечивающий развязку тензорезисторов на мембране от механических деформаций корпуса, что обеспечивает сохранение характеристик чувствительного элемента при его монтаже в любой корпус датчика. Развязка чувствительного элемента от корпуса через указанные части основания позволяет использовать корпус, выполненный из любых материалов, в том числе и из металла. Применение металлических корпусов предпочтительно при работе датчика в широком диапазоне температур от минус 60 до плюс 125°С и при воздействии перегрузок по давлению. Это расширяет функциональные возможности датчика абсолютного давления. Заполнение корпуса сухой газообразной антикоррозионной средой обеспечивает надежность и долговременную стабильность параметров датчика вследствие отсутствия коррозии электрических соединений и чувствительного элемента. Жесткость крышки чувствительного элемента обеспечивает незначительность воздействия изменения давления под крышкой корпуса на показатели датчика давления.

Цель в части чувствительного элемента абсолютного давления достигается тем, что чувствительный элемент абсолютного давления выполнен в виде монокристаллической кремниевой пластины, с одной рабочей стороны которой сформированы диффузионные резисторы и герметично присоединена защитная крышка, в углублении под которой создана вакуумная полость, а со второй стороны монокристаллической кремниевой пластины выполнено углубление, образующее мембрану под тензорезисторами, и основания Т-образной формы. Основание состоит не менее чем из двух герметично соединенных частей. Нижняя часть основания выполнена из кремния, стекла или керамики, а остальные части основания выполнены из кремния и соединены между собой и с остальными частями стеклом. В верхней части основания чувствительного элемента со стороны монокристаллической кремниевой пластины выполнено углубление, аналогичное углублению в монокристаллической кремниевой пластине, но углубление в основании больше, чем углубление с мембраной и жестким центром. Кристаллографическая ориентация верхней части основания совпадает с кристаллографической ориентацией монокристаллической кремниевой пластины. Внешние боковые размеры нижней части основания меньше боковых размеров углубления в верхней монокристаллической кремниевой пластине основания, а в углублении монокристаллической кремниевой пластины на мембране сформирован жесткий центр. Соединение тензорезисторов с металлической разводкой осуществлено с помощью переходных высоколегированных областей р+-типа проводимости, конфигурация которых обеспечивает соединение с проводниками металлизации за пределами мембраны и зоны соединения монокристаллической кремниевой пластины с защитной крышкой. Размер вакуумной полости больше наибольшего расстояния между тензорезисторами.

Чувствительный элемент абсолютного давления выполнен в виде монокристаллической кремниевой пластины, с одной стороны которой сформированы диффузионные тензорезисторы, а со второй выполнено замкнутое □-образное углубление, образующее мембрану под тензорезисторами, соединенной с основанием Т-образной формы, которое состоит не менее чем из двух герметично соединенных частей, причем нижняя часть основания выполнена из кремния, стекла или керамики, а остальные части основания выполнены из кремния, причем в верхней части основания со стороны чувствительного элемента выполнено углубление, аналогичное углублению в чувствительном элементе, но больше его по размеру, кристаллографическая ориентация верхней части основания совпадает с кристаллографической ориентацией чувствительного элемента, а внешние боковые размеры нижней части основания меньше боковых размеров углубления в верхней части основания. Это позволяет достичь наименьших искажений линейности и повысить точность характеристики измерения давления из-за наименьших из возможных напряжений между указанными частями чувствительного элемента.

К рабочей поверхности монокристаллической кремниевой пластины герметично присоединена кремниевая защитная крышка, под которой создается вакуумная полость. А на мембране сформирован жесткий центр. Соединение тензорезисторов с металлической разводкой осуществлено с помощью переходных высоколегированных областей р+-типа проводимости, конфигурация которых обеспечивает соединение с проводниками металлизации за пределами мембраны и зоны соединения монокристаллической кремниевой пластины с защитной крышкой, а размер вакуумной полости больше наибольшего расстояния между тензорезисторами. Это повышает стабильность, чувствительность и надежность чувствительного элемента.

Основные составляющие конструкции чувствительного элемента абсолютного давления выполнены из кремния одинаковой кристаллографической ориентации (100) по интегральной технологии, обеспечивающей серийное или групповое изготовление в общем технологическом процессе. Углубления в крышке, верхней части основания, в пластине с тензорезисторами, жесткий центр на мембране формируются по одной технологии в процессе анизотропного травления кремния, что создает формирование боковых граней указанных полостей одинаковой кристаллографической ориентации. Симметричность конструкции микроэлектронного датчика в целом и одинаковость кристаллографической ориентации основных компонентов чувствительного элемента выбрана в расчете на минимизацию неоднородностей механических напряжений и улучшение линейности преобразовательной характеристики и снижение гистерезиса по давлению и температуре.

Использование кремния позволяет в местах соединения боковых граней, выполненных по кристаллографическим плоскостям (111) с плоскостью (100), выполнить поверхности сопряжения с радиусом, меньшим или равным ширине тензорезистора, что при сохранении чувствительности к давлению повышает до трех-пяти раз устойчивость к перегрузочному давлению. Оптимизация размеров жесткого центра и расположения тензорезисторов обеспечивает расширение области линейности преобразовательной характеристики и повышает чувствительность к давлению.

Изобретение поясняется чертежами.

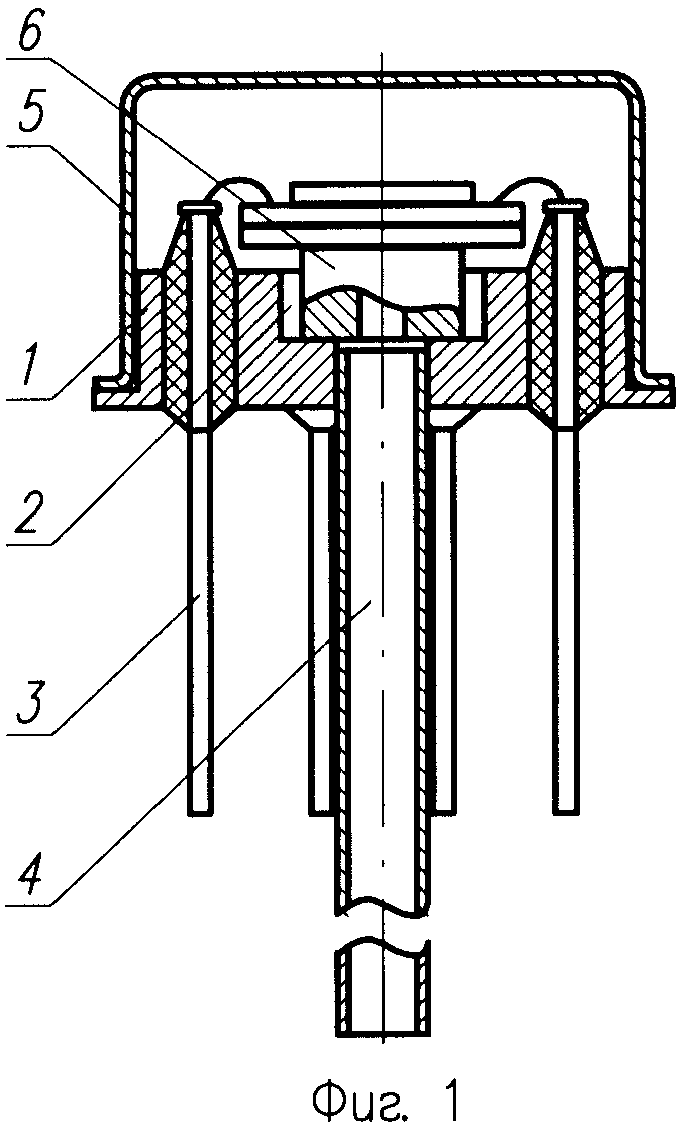

На Фиг.1 показан продольный разрез конструкции микроэлектронного датчика абсолютного давления.

На Фиг.2 - вид сверху на датчик с установленным чувствительным элементом.

На Фиг.3 - разрез чувствительного элемента абсолютного давления.

На Фиг.4 - основные элементы топологии пластины интегрального преобразователя давления.

На Фиг.5 - поперечный разрез пластины интегрального преобразователя давления.

На Фиг.1 представлен продольный разрез микроэлектронного датчика абсолютного давления, где 1 - металлическое основание корпуса с квадратным углублением 2 и сквозным отверстием для подвода измеряемой среды, 3 - металлостеклянные выводы, 4 - трубка для подсоединения к измеряемой среде и отверстию для подвода измеряемой среды, 5 - крышка корпуса датчика, 6 - чувствительный элемент абсолютного давления. Наличие углубления 2 в основании корпуса обеспечивает расположение в одной плоскости контактных площадок чувствительного элемента 6 абсолютного давления и траверсов выводов. После установки чувствительного элемента 6 на основание 1 корпуса, приклеивания его и распайки выводов крышка 5 корпуса герметично соединяется с основанием 1 корпуса датчика в атмосфере сухого воздуха, или инертного газа или заполняется другой газообразной антикоррозионной средой. При этом чувствительный элемент 6 абсолютного давления и подсоединительные выводы от него к металлостеклянным выводам 3 защищены от воздействия внешней среды.

На Фиг.2 представлен датчик без крышки на виде сверху, где 7 - кремниевая пластина интегрального преобразователя давления, 12 - кремниевая защитная крышка чувствительного элемента 6 абсолютного давления.

На Фиг.3 представлен поперечный разрез чувствительного элемента 6 абсолютного давления. Чувствительный элемент 6 абсолютного давления состоит из кремниевой пластины 7 интегрального преобразователя давления, с одной стороны которой сформированы диффузионные тензорезисторы 8, соединенные в мост Уитстона, и транзисторная схема температурной компенсации чувствительности 9 (Фиг.4), а со второй выполнено замкнутое □-образное углубление, образующее мембрану 10 с жестким центром 11. К пластине интегрального тензопреобразователя со стороны тензорезисторов присоединена кремниевая защитная крышка 12 чувствительного элемента 6 абсолютного давления с углублением, образующим над мембраной вакуумную полость 13. Линейный размер вакуумной полости больше наибольшего расстояния между тензорезисторами 8.

Для осуществления развязки чувствительного элемента от корпуса датчика кремниевая пластина 7 с тензорезисторами 8 соединяется с основанием чувствительного элемента 6, состоящим из двух или более частей, которое имеет в сечении Т-образную форму. Верхняя часть 14 основания чувствительного элемента выполнена из кремния и имеет углубление 15, вход которого превышает размер входа совмещенной с ним мембраны 10, а внешние боковые размеры нижней части 16 основания чувствительного элемента 6 меньше продольного размера углубления 15 в верхней части 14 основания. В основании имеется сквозное отверстие 17, которое сообщается с полостью под мембраной. Каждая часть основания чувствительного элемента может быть выполнена из отдельной пластины или их набора.

Кремниевая защитная крышка 12 чувствительного элемента 6 абсолютного давления, кремниевая пластина 7 интегрального тензопреобразователя давления, верхняя часть 14 основания и нижняя часть 16 основания герметично соединены в одном технологическом процессе в вакууме, например диффузионной пайкой низкотемпературным стеклом. При этом под кремниевой защитной крышкой 12 чувствительного элемента вакуум сохраняется в течение всего его срока службы. Измеряемая среда подсоединяется к трубке 4 корпуса датчика и при его работе, мембрана 10 прогибается внутрь вакуумной полости 13 и тензометрические напряжения, возникающие в мембране 10, преобразуются в выходное напряжение разбаланса тензомоста.

Для повышения чувствительности и улучшения метрологических характеристик микроэлектронного датчика оптимизированы относительные размеры и расположение жесткого центра 11 и тензорезисторов 8.

На Фиг.4 представлены основные элементы топологии пластины интегрального преобразователя давления: 8 - диффузионные тензорезисторы р-типа проводимости; 18 - области р+-типа проводимости; 9 - схема температурной компенсации чувствительности, 19 - металлическая разводка электрических выводов. Диффузионные тензорезисторы 8 р-типа объединяются с помощью металлической разводки 19 в мостовую схему. Соединение тензорезисторов 8 с металлической разводкой 19 осуществлено с помощью переходных высоколегированных областей 18 р+-типа проводимости. Конфигурация областей 18 р+-типа проводимости обеспечивает их соединение с металлической разводкой 19 за пределами мембраны 10 и зоны соединения монокристаллической кремниевой пластины 7 с защитной крышкой 12, что обеспечивает отсутствие неравномерностей рельефа соединяемых поверхностей и улучшает качество и надежность соединения.

На Фиг.5 представлен поперечный разрез кремниевой пластины 7 интегрального преобразователя давления. Размер жесткого центра 11 в плоскости мембраны 10 в направлении, перпендикулярном расположению диффузионных тензорезисторов 8, составляет от 50 до 75% размера мембраны 10 в указанном направлении. При таком соотношении размеров жесткого центра 11 и мембраны 10 достигается оптимум между чувствительностью тензопреобразователя и линейностью преобразовательной характеристики.

Линии пересечения ближайших к тензорезисторам 8 боковых граней 20 жесткого центра 11 и плоскости расположения мембраны 10 должны быть параллельны к направлению расположения диффузионных тензорезисторов 8, что обеспечивает расположение диффузионных тензорезисторов 8 по кристаллографическому направлению, соответствующему максимальной тензочувствительности.

Тензорезисторы 8 располагаются вблизи проекций линий пересечения обратной стороны плоской части мембраны 10 с соответствующей боковой гранью 20 жесткого центра 11 и боковой гранью 21 мембраны 10 на ее лицевую сторону в пределах размера, равного удвоенной ширине тензорезистора 8, что соответствует расположению тензорезисторов 8 в зоне максимальных механических напряжений и соответственно в зоне максимальной тензочувствительности.

Отрезок линии пересечения ближайших к тензорезисторам боковых граней 20 жесткого центра 11 и плоскости расположения мембраны 10 должен выступать за концы диффузионных тензорезисторов 8 на расстояние не более одной длины тензорезистора, что обеспечивает оптимальное соотношение между линейностью преобразовательной характеристики вследствие однородности механических напряжений в зоне расположения диффузионных тензорезисторов 8 и чувствительностью тензопреобразователя. Дальнейшее увеличение длины указанного отрезка приводит к снижению чувствительности тензопреобразователя и снижению стойкости и прочности к перегрузочным давлениям.

Кристаллографическая ориентация защитной крышки 12 чувствительного элемента абсолютного давления, кремниевой пластины 7 интегрального преобразователя давления и верхней части 14 основания соответствует плоскости (100), а боковые грани 22 вакуумной полости 13, боковые грани 23 полости верхней части 14 основания и боковые грани 20 жесткого центра 11 и 21 мембраны 10 вблизи тензорезисторов 8 должны быть выполнены по кристаллографическим плоскостям (111) (см. Фиг.3). Выбор кристаллографической ориентации (100) для указанных пластин представляется оптимальным как с точки зрения размещения топологии, обеспечивающей максимальную чувствительность тензопреобразователя, так и технологичности реализации всех конструктивных составляющих чувствительного элемента 6 абсолютного давления. При анизотропном травлении кремниевой пластины с ориентацией (100) в растворе щелочи воспроизводимо формируются прецизионные области требуемой геометрии с боковыми гранями, ограниченными плоскостями с кристаллографической ориентацией (111), при этом поверхности травления отличаются высоким качеством.

В позициях кремниевой защитной крышки 12, кремниевой пластины 7 и верхней кремниевой части основания 14 для внутренних углов между боковыми плоскостями 20, 21, 22, 23 и соответствующими плоскостями, параллельными мембране 10, образуемых плоскостями (100) и (111), должны быть выполнены поверхности сопряжения с радиусом, меньшим или равным ширине тензорезистора, что обеспечивает многократное повышение прочности к перегрузочным давлениям из-за уменьшения концентрации напряжений в местах соединений плоскостей.

Все части чувствительного элемента абсолютного давления соединены тонким слоем легкоплавкого (низкотемпературного) стекла, не влияющего на преобразовательную характеристику и упрощающего процесс изготовления.

Симметричность конструкции микроэлектронного датчика в целом и одинаковость кристаллографической ориентации основных компонентов чувствительного элемента выбрана в расчете на минимизацию неоднородностей механических напряжений, улучшение линейности преобразовательной характеристики и снижение гистерезиса по давлению и температуре.

Для оценки характеристик предлагаемого датчика была изготовлена серия датчиков предлагаемой конструкции на давление с верхним пределом измерения в 25 кПа. В этих датчиках использовались пластины тензопреобразователей с толщиной мембраны ≅20 мкм. При такой толщине возникновение лишних механических напряжений в процессе сборки датчика должно быть наиболее заметно, но в опытных образцах они не обнаружены.

Проведенные испытания показали, что предлагаемая конструкция защищенного малогабаритного датчика обеспечивает класс точности на уровне 0,5%. Интегральная технология тензочувствительного преобразователя давления, технологичность сборки микроэлектронного датчика обеспечивает его низкую себестоимость и расширяет функциональные возможности и применение в различных областях народного хозяйства.

Источники информации

1. В.Н.Зимин, Н.Л.Данилова, В.В.Панков, Е.В.Подволоцкая. Микроэлектронные чувствительные элементы давления и тензомодули // Датчики и системы. 1999, № 2.

2. Патент РФ № 2278447, МПК H01L 29/84, G01L 9/04, опубл. 2005.12.10, авторы: Зимин В.Н., Резнев А.А., Сауров А.Н., Шелепин Н.А., «Интегральный преобразователь давления».

3. Патент РФ № 2169912, МПК G01L 9/04. Опубликовано: 2001.06.27, авторы Зимин В.Н., Ковалев А.В., Панков В.В., Тимошенков С.П., Шелепин Н.А., «Микроэлектронный датчик давления».

4. Опубликованная заявка DE 200510053876, МПК G01L 19/14, опубл. 16 мая 2007 г., авторы BLOCH HARTMUT(DE), KRAUSE JENS(DE).

5. Опубликованная заявка DE 200510053877, МПК G01L 19/14, опубл. 16 мая 2007 г., авторы BLOCH HARTMUT(DE), KRAUSE JENS(DE).

| название | год | авторы | номер документа |

|---|---|---|---|

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2169912C1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ЧАСТОТОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ И ЧАСТОТОРЕЗОНАНСНЫЙ ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2017 |

|

RU2690699C1 |

| ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ ПОВЫШЕННОЙ ТОЧНОСТИ НА ОСНОВЕ ПОЛУПРОВОДНИКОВОГО ЧУВСТВИТЕЛЬНОГО ЭЛЕМЕНТА С ЖЕСТКИМ ЦЕНТРОМ | 2012 |

|

RU2507490C1 |

| МАТРИЦА ИНТЕГРАЛЬНЫХ ПРЕОБРАЗОВАТЕЛЕЙ ДАВЛЕНИЯ | 2007 |

|

RU2362236C1 |

| МИКРОЭЛЕКТРОННЫЙ СКВАЖИННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ | 2019 |

|

RU2726908C1 |

| ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО И АБСОЛЮТНОГО ДАВЛЕНИЯ С ЗАЩИТОЙ ОТ ПЕРЕГРУЗКИ | 2024 |

|

RU2830138C1 |

| ДАТЧИК ДАВЛЕНИЯ | 2009 |

|

RU2392592C1 |

| ПЬЕЗОРЕЗОНАНСНЫЙ ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2016 |

|

RU2623182C1 |

| ИНТЕГРАЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ | 2023 |

|

RU2818501C1 |

Изобретение относится к измерительной технике и предназначено для обеспечения высокоточного измерения абсолютного давления в широком диапазоне температур и давлений. Техническим результатом изобретения является обеспечение защиты микроэлектронного датчика от воздействия окружающей среды, а также повышение его надежности, работоспособности и стабильности. Чувствительный элемент абсолютного давления выполнен в виде монокристаллической кремниевой пластины, с одной рабочей стороны которой сформированы диффузионные резисторы и герметично присоединена защитная крышка с вакуумной полостью, со второй стороны выполнено углубление, образующее мембрану под тензорезисторами, и основание Т-образной формы, которое состоит не менее чем из двух герметично соединенных частей. В верхней части основания выполнено углубление, причем кристаллографическая ориентация верхней части основания совпадает с кристаллографической ориентацией кремниевой пластины. В углублении кремниевой пластины на мембране сформирован жесткий центр, а соединение тензорезисторов с металлической разводкой осуществлено с помощью переходных высоколегированных областей р+-типа проводимости. Корпус микроэлектронного датчика абсолютного давления выполнен с герметичной внутренней полостью, заполненной сухой газообразной антикоррозионной средой, в которой размещен чувствительный элемент абсолютного давления и его электрические соединения. 2 н. и 7 з.п. ф-лы, 5 ил.

1. Микроэлектронный датчик абсолютного давления, содержащий корпус с электрическими выводами, в углублении которого герметично закреплен чувствительный элемент абсолютного давления, который состоит из монокристаллической кремниевой пластины, защитной крышки и основания, состоящего из двух или более частей, причем чувствительный элемент абсолютного давления имеет в сечении Т-образную форму, с одной рабочей стороны монокристаллической кремниевой пластины сформированы диффузионные тензорезисторы, а со второй выполнено углубление, защитная крышка герметично соединена с рабочей поверхностью монокристаллической кремниевой пластины и также имеет углубление, в котором создается вакуумированная полость, отличающийся тем, что углубление в монокристаллической кремниевой пластине образует мембрану с жестким центром, верхняя часть основания чувствительного элемента выполнена из кремния и имеет углубление, вход которого превышает размер сопряженного входа мембраны, а вакуумная полость крышки имеет продольный размер больше наибольшего расстояния между тензорезисторами и выполнена из кремния жесткой, а внешние боковые размеры нижней части основания меньше продольного размера углубления в верхней части основания, причем нижняя часть основания может выполняться из кремния, стекла, керамики, а корпус выполнен с герметичной полостью, заполненной сухой газообразной антикоррозионной средой, в которой размещен чувствительный элемент абсолютного давления и его электрические соединения.

2. Чувствительный элемент абсолютного давления, выполненный в виде монокристаллической кремниевой пластины, с одной рабочей стороны которой сформированы диффузионные резисторы и герметично присоединена защитная крышка, в углублении под которой создана вакуумная полость, а со второй стороны монокристаллической кремниевой пластины выполнено углубление, образующее мембрану под тензорезисторами, и основание Т-образной формы, которое состоит не менее чем из двух герметично соединенных частей, отличающийся тем, что нижняя часть основания выполнена из кремния, стекла или керамики, а остальные части основания выполнены из кремния и соединены между собой и с другими частями основания стеклом, причем в верхней части основания чувствительного элемента со стороны монокристаллической кремниевой пластины выполнено углубление, аналогичное углублению в монокристаллической кремниевой пластине, кристаллографическая ориентация верхней части основания совпадает с кристаллографической ориентацией монокристаллической кремниевой пластины, но углубление в основании больше, чем углубление с мембраной, внешние боковые размеры нижней части основания меньше боковых размеров углубления в верхней монокристаллической кремниевой пластине основания, а в углублении монокристаллической кремниевой пластины на мембране сформирован жесткий центр, соединение тензорезисторов с металлической разводкой осуществлено с помощью переходных высоколегированных областей p+-типа проводимости, конфигурация которых обеспечивает соединение с проводниками металлизации за пределами мембраны и зоны соединения монокристаллической кремниевой пластины с защитной крышкой, а размер вакуумной полости больше наибольшего расстояния между тензорезисторами.

3. Чувствительный элемент абсолютного давления по п.2, отличающийся тем, что размер жесткого центра в плоскости мембраны в направлении, перпендикулярном расположению тензорезисторов, составляет от 50 до 75% размера мембраны в указанном направлении.

4. Чувствительный элемент абсолютного давления по п.2, отличающийся тем, что линии пересечения ближайших к тензорезисторам граней жесткого центра и плоскости расположения мембраны должны быть параллельны к направлению расположения тензорезисторов.

5. Чувствительный элемент абсолютного давления по п.4, отличающийся тем, что отрезок линии пересечения ближайших к тензорезисторам граней жесткого центра и плоскости расположения мембраны должен выступать за концы тензорезисторов на расстояние не более одной длины тензорезистора.

6. Чувствительный элемент абсолютного давления по п.2, отличающийся тем, что тензорезисторы располагаются вблизи проекции линии пересечения обратной стороны плоской части мембраны с соответствующей боковой гранью на лицевую сторону в пределах размера, равного удвоенной ширине тензорезистора.

7. Чувствительный элемент абсолютного давления по п.2, отличающийся тем, что кристаллографическая ориентация монокристаллической пластины с тензорезисторами, крышки и верхней части основания соответствует плоскости (100).

8. Чувствительный элемент абсолютного давления по п.7, отличающийся тем, что боковые грани вакуумной полости, боковые грани полости верхней части основания и боковые грани жесткого центра вблизи тензорезисторов должны быть выполнены по кристаллографическим плоскостям (111).

9. Чувствительный элемент абсолютного давления по п.8, отличающийся тем, что в местах соединения боковых граней, выполненных по кристаллографическим плоскостям (111) с плоскостью (100), должны быть выполнены поверхности сопряжения с радиусом меньшим или равным ширине тензорезистора.

| DE 102005053876 A1, 24.05.2007 | |||

| RU 2005295 С1, 30.12.1993 | |||

| Датчик давления | 1977 |

|

SU746217A1 |

| Датчик давления | 1985 |

|

SU1302154A1 |

| US 4542435 А, 17.09.1985. | |||

Авторы

Даты

2009-07-20—Публикация

2007-12-27—Подача