Изобретение относится к измерительной технике, а именно к тензорезистивным датчикам давления, и предназначено для измерения давления и разности давлений (дифференциального давления) жидкости и газов.

В процессе эксплуатации датчиков в результате аварийных ситуаций на чувствительный элемент (тензопреобразователь) датчиков давления (разности давлений) могут воздействовать давления, значения которых на порядок превышают допустимые, что приводит к выходу датчиков из строя. В этом случае, применяющиеся интегральные преобразователи давления, которые имеют достаточно тонкую, не более 50 мкм, мембрану, рассчитанную на измерение разности давлений составляющий несколько кПа, и могут быть разрушены скачками давления, доходящими до единиц МПа.

Изобретение позволяет защитить чувствительный элемент от разрушения при случайной подаче в датчик перегрузочного давления, значение которого превышает допустимое. Обычно это связано с ошибками оператора или аварийными режимами.

Известен датчик давления, представляющий собой тензорезистивный датчик давления, имеющий Т-образную форму основания, которая позволяет обеспечить термомеханическую развязку кристалла от корпуса, и содержащий чувствительный элемент, выполненный из нескольких кремниевых пластин, соединенных с помощью легкоплавкого стекла в вакууме. Одна из кремниевых пластин выполнена в виде мембраны, на которой диффузионным способом выполнены тензорезисторы. При воздействии давления мембрана деформируется и тензорезисторы преобразуют напряжение мембраны в электрический сигнал. Патент РФ №2169912, МПК G01L 9/04, 27.06.2001.

Недостатком датчика является то, что он не защищен от перегрузочного давления. Это обусловлено тем, что воздействие перегрузочного давления приводит к необратимой деформации мембраны с тензорезисторами, на которую воздействует давление, или к отрыву кремниевых пластин из-за разрушения клеевого соединения между ними.

Другим известным техническим решением является датчик разности давлений, который содержит кремниевую мембрану с ограничительными упорами с обеих сторон мембраны. При перегрузочных давлениях, отклоняясь в ту или иную сторону, мембрана ложится на центральные выступы упорных элементов и прекращает свой прогиб. При этом, изгибные напряжения мембраны не превышают предельные значения, при которых происходит разрушение мембраны. Патент РФ №2559300, МПК G01L 9/00, G01D 3/028, 24.12.2013.

Однако и такая конструкция не в полной мере защищает датчик от перегрузочного давления и не обеспечивает термомеханическую развязку кристалла от корпуса, так как:

- стопорные элементы из кремния крепятся к измерительной мембране с помощью легкоплавкого стекла, и при воздействии давления на кремниевую мембрану с тензорезисторами на ней развивается усилие, приводящее к ее отрыву от кремниевых стопорных элементов; как результат, при больших давлениях на отрыв чувствительный элемент датчика может быть разрушен;

- действие деформаций и напряжений, возникающих на корпусе датчика из-за механических и температурных воздействий, передается на мембрану, на которой расположены тензочувствительные элементы, что приводит к дополнительной температурной погрешности и погрешности от механических воздействий.

Также известен датчик разности давлений, который содержит корпус, в котором герметично размещены две полости, заполненные электроизоляционной жидкостью, и два полупроводниковых чувствительных элемента - тензопреобразователя), расположенных параллельно друг другу, причем один тензопреобразователь измеряет разность давлений, а другой статическое давление. Патент РФ №2559299, МПК G01L 9/00, G01D 3/028, 24.12.2013. Данное техническое решение принято в качестве прототипа.

Недостатком приведенного устройства является низкая прочность датчика к перегрузочному давлению, так как воздействие перегрузочного давления приводит к необратимой деформации кремниевых мембран с тензорезисторами или к отрыву кремниевых мембран от стеклянных оснований из-за разрушения клеевого соединения между ними. Кроме того, напряжения, возникающие на корпусе датчика при механических и температурных воздействиях, передаются на измерительные мембраны, которые жестко соединены с корпусом, что приводит к дополнительной температурной погрешности и погрешности от механических воздействий.

Предлагаемое изобретение направлено на решение указанных задач.

Задачей и техническим результатом предложенного решения является создание датчика разности давлений, имеющего высокую стойкость к воздействию перегрузочных давлений, а также к механическим и температурным воздействиям.

Для этого, с целью уменьшения деформации измерительных мембран при воздействии перегрузочного давления, в конструкцию измерительного узла введены стопорные элементы, расположенные с противоположных сторон измерительных мембран, а сам измерительный узел имеет Т-образную форму и закреплен на корпусе датчика давления со стороны тензопреобразователя, чувствительного к разности давлений, с помощью дисковой пружины, изгиб которой ограничен регулируемыми упорами, которые ограничивают перемещение измерительного узла, что предотвращает воздействие избыточного критического давления на измерительные мембраны и клеевые соединения в конструкции датчика.

Кроме того, Т-образная форма измерительного узла, соединенная с корпусом с помощью дисковой пружины, позволяет уменьшить погрешности датчика от внешних воздействующих факторов (механических и температурных воздействий), так как в этом случае деформации и напряжения, возникающие на корпусе датчика, практически не передаются на измерительные мембраны, на которых расположены тензочувствительные элементы.

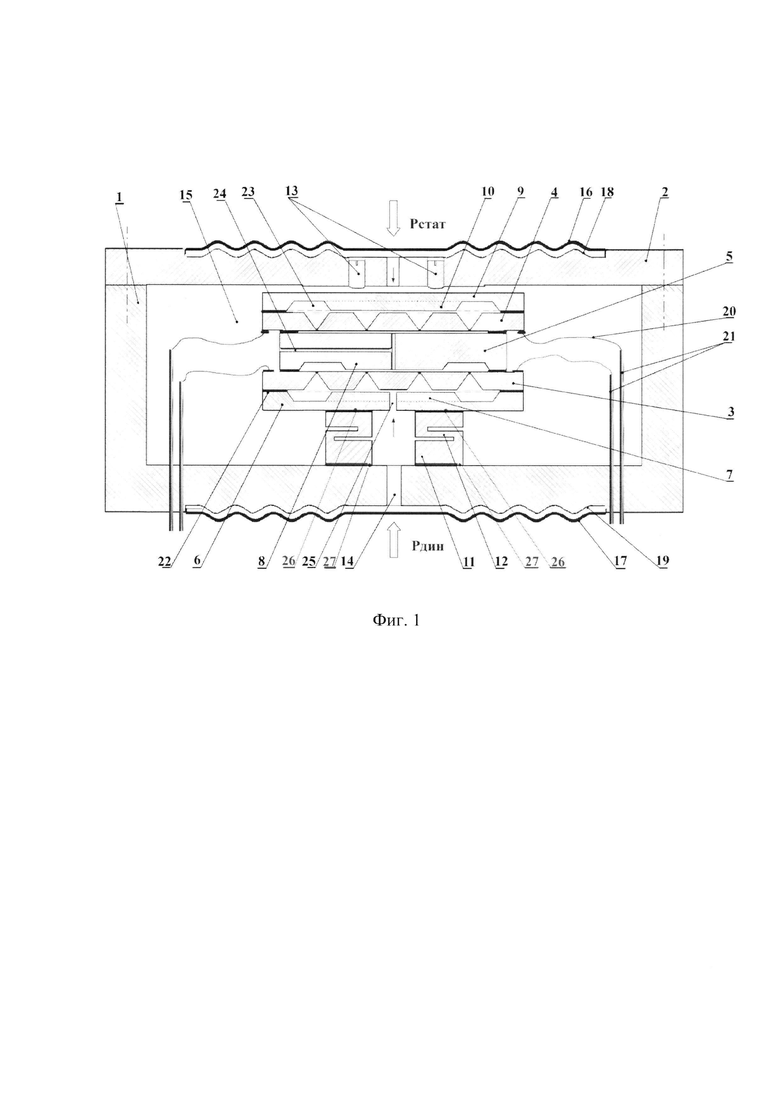

Изобретение поясняется чертежами, где:

1 - корпус;

2 - крышка;

3 - измерительная мембрана узла разности давлений (кремниевая мембрана с тензорезисторами);

4 - измерительная мембрана узла статического (абсолютного давления), кремниевая мембрана с тензорезисторами;

5, 6, 9 - стопорные элементы;

7, 8, 10 - стопорные выступы;

11 - основание;

12 - дисковая пружина;

13 - регулируемые упоры;

14 - камера динамического давления;

15 - камера статического давления;

16, 17 - профилированные мембраны;

18, 19 - профилированные основания;

20 - монтажные проводники;

21 - гермовыводы;

22 - клеевое соединение между измерительной мембраной и стопорным элементом;

23 - измерительная камера узла абсолютного давления;

24 - канал подачи статического давления на измерительные мембраны (разности давлений и абсолютного давления).

25 - канал подачи динамического давления на измерительную мембрану разности давлений.

26 - клеевое соединение между стопорным элементом и основанием;

27 - клеевое соединение между основанием и корпусом датчика.

На фиг. 1 представлена общий вид конструкции датчика дифференциального и абсолютного давления.

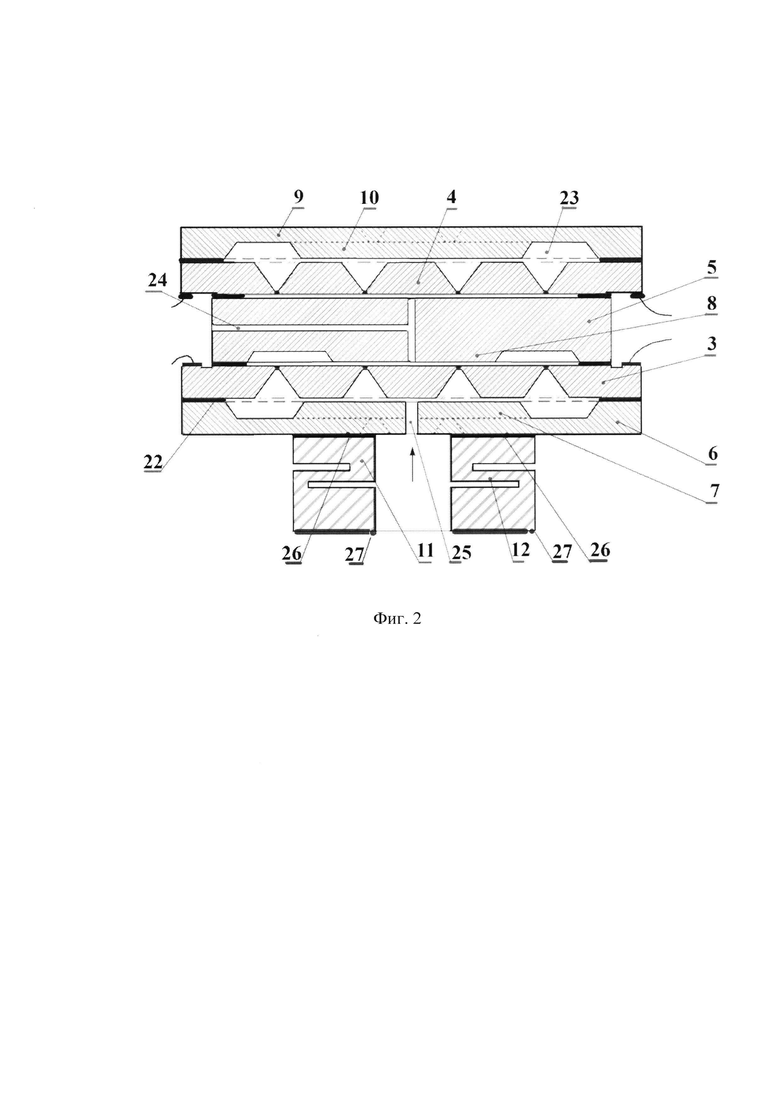

На фиг. 2 представлен измерительный узел.

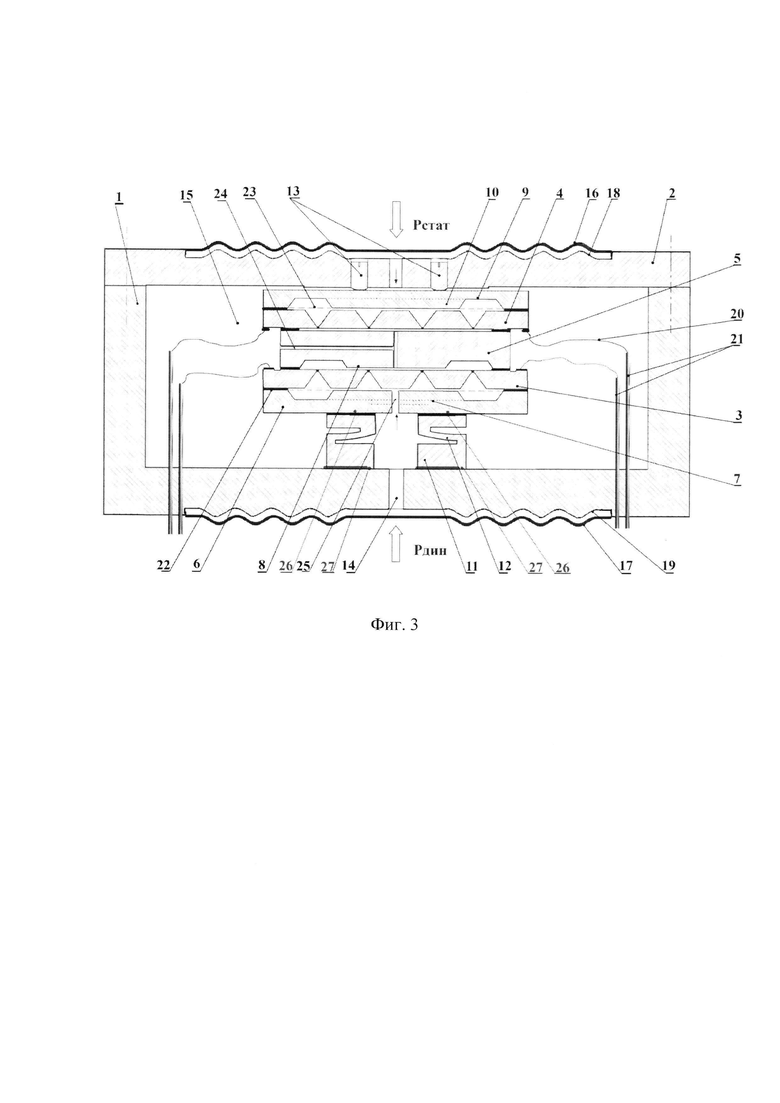

На фиг. 3 представлена работа датчика при подаче перегрузочного давления.

Полупроводниковый датчик дифференциального и абсолютного давления (фиг. 1) содержит корпус 1, в котором установлен измерительный узел Т-образной формы (фиг. 2). Т-образная форма достигается тем, что площадь основания 11 (с помощью которого узел крепится к корпусу датчика) меньше площади измерительных мембран 3, 4.

Измерительный узел включает в себя узел статического давления (измерительная мембрана 4, стопорный элемент 9) и узел разности давлений (измерительная мембрана 3, стопорные элементы 7, 5) и состоит из двух тензочувствительных элементов с измерительными мембранами на основе структуры «кремний на кремнии» (КНК) 3, 4 герметично соединенных между собой через стопорный элемент 5. С противоположных сторон измерительного узла установлены стопорные элементы 6, 9. Причем в стопорном элементе 5 выполнен канал 24 для подачи давления на измерительные мембраны. Все элементы измерительного узла выполнены из кремния и соединены между собой слоем стекла или клеем герметиком.

К корпусу датчика измерительный узел крепится через основание 11 в котором выполнена дисковая пружина 12.

Измерительная мембрана 3 обеспечивает измерение разности давлений, а измерительная мембрана 4 обеспечивает измерение статического давления - абсолютного (в этом случае измерительная камера узла абсолютного давления 23 вакуумирована) или избыточного давления (в этом случае измерительная камера узла абсолютного давления 23 соединяется с атмосферой). Для исключения разрушения измерительной мембраны 3 при перегрузочных давлениях с противоположных сторон измерительной мембраны 3 установлены стопорные элементы 5, 6 на выступы 7, 8 которых, при воздействии перегрузочного давления, ложится измерительная мембрана 3 и тем самым прекращает свой прогиб. Для исключения разрушения измерительной мембраны 4 установлен стопорный элемент 9, на выступ 10 которого, при воздействии перегрузочного давления, ложится измерительная мембрана 4. С целью повышения прочности к воздействию перегрузочного давления и уменьшения влияния механических и температурных воздействий на выходные показания, датчика узел измерения имеет Т-образную форму и крепится к корпусу датчика со стороны тензопреобразователя, чувствительного к разности давлений, с помощью основания 11, в котором выполнена дисковая пружина 12, а на корпусе датчика со стороны тензопреобразователя чувствительного к статическому давлению установлены регулируемые упоры 13. В корпусе датчика выполнены две камеры 14, 15, заполненные малосжимаемой электроизоляционной жидкостью, при этом каждая полость загерметизирована воспринимающими давление профилированными мембранами 16, 17, расположенными с зазором относительно профилированных оснований 18, 19. Электрический сигнал от тензочувствительных элементов через монтажные проводники 20 и гермовыводы 21 выводится на вторичный преобразователь (на чертеже не показан).

Датчик работает следующим образом.

При подаче динамического давления Рдин на мембрану 17 и статического давления Рстат на мембрану 16 возникают давления жидкости: в камере 14 - динамическое, а в камере 15 - статическое. Статическое давление через канал 24, выполненный в стопорном элементе 8, передается на измерительную мембрану 4 (измеряющую величину статического давления). Также через канал 24, статическое давление передается на одну из сторон измерительной мембраны 3 (измеряющую величину разности давлений), а на другую сторону мембраны 3 через канал 25 передается динамическое давление. Под действием разности давлений Рдин - Рстат тензорезисторы измерительной мембраны 3 измерительного узла деформируются и формируется выходной электрический сигнал, пропорциональный измеряемой разности давлений, который через монтажные проводники 20 и гермовыводы 21 выводится на вторичный преобразователь (на чертеже не показан). При этом на измерительную мембрану 4 узла воздействует только статическое давление Рстат, тензорезисторы измерительной мембраны 4 также деформируются, формируя выходной электрический сигнал, пропорциональный статическому давлению.

При перегрузочных давлениях измерительная мембрана 4 узла разности давлений отклоняется в ту или иную сторону, в зависимости от того, с какой стороны на мембрану действует избыточное давление. При этом, отклоняясь в ту или иную сторону, мембрана ложится на центральные выступы 7 или 8 стопорных элементов 5 или 6, и прекращает свой прогиб, что ограничивает изгибные напряжения, способные привести к разрушению мембраны. Аналогичным образом выступы 10 стопорного элемента 9 защищают измерительную мембрану узла статического давления от воздействия перегрузки давлением по статическому каналу.

Для исключения отрыва измерительной мембраны от стопорного элемента 6 из-за разрушения клеевого соединения между ними при воздействии перегрузочного динамического давления Рдин измерительный узел Т-образной формы (фиг. 2) закреплен на корпусе датчика давления с помощью основания 11, в котором выполнена дисковая пружина 12, а на корпусе датчика со стороны тензопреобразователя, чувствительного к статическому давлению, установлены регулируемые упоры 13. При воздействии перегрузочного давления, величина которого может привести к разрушению клеевого соединения, дисковая пружина прогибается (см. фиг 3), при этом измерительный узел перемещается, и стопорный элемент 10 упирается в регулируемые упоры 13, что ограничивает рост усилия, которое стремится к отрыву измерительной мембраны 3 от стопорного элемента 6 и разрушению клеевого соединения между ними.

Кроме того, такая конструкция, в которой измерительный узел имеет Т-образную форму и крепится к корпусу 1 через дисковую пружину 12, позволяет обеспечить термомеханическую развязку измерительного узла от корпуса 1 за счет нежесткого соединения с ним, в результате чего достигается уменьшение воздействия деформаций и напряжений, возникающих на корпусе датчика 1 (из-за механических и температурных воздействий) на измерительные мембраны 3 и 4 измерительного узла.

В результате предложенная конструкция датчика позволяет значительно повысить стойкость датчика к перегрузочным давлениям и термомеханическим воздействиям.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДАТЧИК РАЗНОСТИ ДАВЛЕНИЙ С ЗАЩИТОЙ ОТ ПЕРЕГРУЗОЧНЫХ ДАВЛЕНИЙ | 2024 |

|

RU2831518C1 |

| Датчик дифференциального и избыточного давлений с защитой от перегрузочных давлений | 2024 |

|

RU2834341C1 |

| Датчик разности давлений с защитой от скачков давления и перегрузки | 2024 |

|

RU2834223C1 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ И ЧУВСТВИТЕЛЬНЫЙ ЭЛЕМЕНТ АБСОЛЮТНОГО ДАВЛЕНИЯ | 2007 |

|

RU2362133C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ДАВЛЕНИЯ | 2004 |

|

RU2316743C2 |

| Интегральный тензопреобразователь механического воздействия и способ его изготовления | 1991 |

|

SU1778571A1 |

| ТЕНЗОРЕЗИСТОРНЫЙ ДАТЧИК АБСОЛЮТНОГО ДАВЛЕНИЯ НА ОСНОВЕ КНИ МИКРОЭЛЕКТРОМЕХАНИЧЕСКОЙ СИСТЕМЫ | 2015 |

|

RU2609223C1 |

| ИЗМЕРИТЕЛЬНЫЙ ПРЕОБРАЗОВАТЕЛЬ РАЗНОСТИ ДАВЛЕНИЙ | 2004 |

|

RU2267096C2 |

| Интегральный тензопреобразователь и способ его изготовления | 1991 |

|

SU1827532A1 |

| Интегральный тензопреобразователь и способ его изготовления | 1991 |

|

SU1827531A1 |

Изобретение относится к измерительной технике, в частности к преобразователям давления, и может быть использовано в различных областях науки и техники, связанных с измерением как разности давлений, так и абсолютного давления среды. Датчик давления содержит корпус, в котором выполнены две полости, заполненные малосжимаемой жидкостью, при этом каждая полость загерметизирована воспринимающей давление профилированной мембраной с зазором относительно профилированных оснований. Также в корпусе размещен измерительный узел, имеющий Т-образную форму и состоящий из двух полупроводниковых тензочувствительных элементов на основе структуры кремний на кремнии (КНК), один из которых чувствителен к разности давлений, другой к статическому давлению. С целью повышения прочности к воздействию перегрузочного давления, а также к механическим и температурным воздействиям в конструкцию измерительного узла введены стопорные элементы, расположенные с противоположных сторон измерительных мембран, причем измерительный узел закреплен на корпусе датчика давления с помощью дисковой пружины, а на корпусе датчика со стороны тензопреобразователя, чувствительного к статическому давлению, установлены регулируемые упоры. Технический результат - повышение стойкости датчика к перегрузочным давлениям и термомеханическим воздействиям. 3 ил.

Датчик давления, содержащий корпус, в котором выполнены две полости, заполненные малосжимаемой электроизоляционной жидкостью, при этом каждая полость загерметизирована воспринимающей давление профилированной мембраной, расположенной с зазором относительно профилированных оснований, также в корпусе размещен измерительный узел, состоящий из полупроводниковых тензочувствительных элементов на основе структуры «кремний на кремнии», один из которых чувствителен к разности давлений, другой - к статическому давлению, отличающийся тем, что измерительный узел имеет Т-образную форму и включает стопорные элементы, расположенные с противоположных сторон измерительных мембран, и основание, в котором выполнена дисковая пружина, с помощью которой измерительный узел закреплен на корпусе датчика давления со стороны тензопреобразователя, чувствительного к разности давлений, а со стороны тензопреобразователя, чувствительного к статическому давлению, на корпусе датчика установлены регулируемые упоры.

| АЭРОДРОМНЫЙ ТРАП | 0 |

|

SU219402A1 |

| ДАТЧИК ДИФФЕРЕНЦИАЛЬНОГО ДАВЛЕНИЯ | 2013 |

|

RU2559299C2 |

| МИКРОЭЛЕКТРОННЫЙ ДАТЧИК ДАВЛЕНИЯ | 2000 |

|

RU2169912C1 |

| US 7135749 B2, 14.11.2006. | |||

Авторы

Даты

2024-11-13—Публикация

2024-04-16—Подача