Изобретение относится к индустрии игрушек, а именно к модельным ракетным двигателям (МРД) для ракетно-космического моделирования в технических видах творчества.

Общеизвестен МРД [3, 4], содержащий бумажный или пластмассовый корпус, в котором последовательно смонтированы сопло, заряд твердого топлива, пиротехнический замедлитель-трассер, сгорающий с выделением цветного или контрастного на фоне неба дыма для обозначения траекторию полета модели после окончания работы МРД, и вышибной заряд, срабатывающий от теплового импульса (луча огня) замедлителя и выталкивающий из корпуса модели полезную нагрузку - следующую ступень модели ракеты, летательный аппарат, средства спасения и т.п. Время задержки срабатывания вышибного заряда определяется классом модели и составляет от 0 до 6…7 секунд. Существующая номенклатура выпускаемых промышленностью двигателей по временам работы замедлителей предусматривает дискретную - на 2-3 интервала - разбивку времени полета модели на пассивном участке траектории до ее верхней точки, например 0, 3, 6 секунд, и разбросы на уровне плюс-минус 20% от времени замедления.

Известен также миниатюрный МРД, состав пиротехнического замедлителя которого запрессован не в корпус, а в осевой канал переднего днища, как это показано на рис.6.6 стр.149 источника [5].

Выделение замедлителя с передним днищем в отдельный узел позволяет унифицировать его конструкцию, используя для реализации различных времен задержки срабатывания снаряжение канала пиротехническими составами, горящими с разными скоростями, упростить автономную отработку и уменьшить разбросы суммарного импульса тяги МРД. Одновременно из-за уменьшения массы состава несколько ухудшается трассировка пассивного участка траектории полета модели.

Общим недостатком МРД рассмотренных схем является однозначная настройка замедлителя на заданное время задержки передачи огневого луча на срабатывание вышибного заряда, что обуславливает существенное - двух-, трехкратное - увеличение номенклатуры выпускаемых МРД одного класса [3].

Известен МРД с замедлителем, обеспечивающим возможность реализации двух времен задержки подачи луча огня на срабатывание вышибного заряда. Так, замедлитель двигателя первой ступени марки PS А(1) 5-1 производства фирмы Петера Сарновского, Польша позволяет запускать двигатель последующей ступени как непосредственно после выгорания топливного заряда МРД (задержка 0 сек), так и после выгорания трассера-замедлителя (задержка 1 сек). Для этого в МРД через перфорированное переднее днище и слой замедлителя до границы с топливным зарядом высверлено дополнительное гнездо диаметром 3,5 мм и вклеена пластмассовая трубочка с внутренним диаметром 2 мм, выступающая над поверхностью днища на 12-13 мм. Для запуска двигателя второй ступени без задержки используется огневая связь в виде пустотелого канала трубочки, передающей луч огня при достижении сводом горения топливного заряда входного среза трубочки, а для разделения ступеней с задержкой - луч огня, передаваемый через перфорацию переднего днища после выгорания состава замедлителя.

К недостаткам известной конструкции относятся ее высокая трудоемкость, наличие опасных ручных операций повышенной точности, таких как сверление гнезда в пиротехническом составе и вклеивание в него трубочки, ограничение по диаметру двигателя из-за сложности размещения нескольких отверстий на поверхности днищ малогабаритных двигателей (диаметр МРД PS А(1) 5-1 составляет 15 мм, тогда как наиболее массовый в России МРД такого же класса имеет диаметр 10 мм), а также несколько худшие энергомассовые показатели из-за неполного использования энергии трассера при нулевом времени задержки срабатывания замедлителя.

Из рассмотренных выше аналогов МРД в качестве прототипа выбран двигатель PS А (1) 5-1 польского производства, содержащий корпус с соплом, последовательно смонтированные в полости корпуса топливный заряд, переднее днище с замедлителем в виде одного или нескольких каналов огневой связи и вышибной заряд, являющийся наиболее близким по сущности изобретения как обеспечивающий возможность выбора разных времен задержки срабатывания огневой связи замедлителя.

Целью изобретения является повышение технологичности и расширение функциональных возможностей МРД за счет унификации конструкции замедлителя, расширения временного диапазона и повышения точности срабатывания огневой связи замедлителя.

Поставленная цель в МРД, содержащем корпус с соплом и последовательно смонтированные в полости корпуса топливный заряд, переднее днище с замедлителем в виде одного или нескольких канав огневой связи и вышибной заряд, достигается тем, что вышибной заряд по сопрягаемой поверхности выходов каналов огневой связи переднего днища выполнен с возможностью перемещения и частично бронирован.

Предложенное решение может быть реализовано по нескольким конструктивным схемам.

В наиболее простом исполнении переднее днище МРД выполнено с группой каналов огневой связи с размещенными в них малогазовыми медленногорящими составами, имеющими различные скорости горения. При этом огневая связь с нулевым временем задержки может представлять собой канал, открытый с обоих концов или снаряженный быстрогорящим составом типа стопина. По окончании работы МРД высокотемпературные продукты сгорания топливного заряда воспламеняют составы в каналах огневой связи и, по мере их выгорания, через рассчитанные промежутки времени лучи огня достигают выходных отверстий каналов на внешней поверхности днища. При контакте одного из таких каналов с небронированным участком вышибного заряда луч огня огневой связи воспламеняет вышибной заряд, продукты сгорания которого выполняют необходимую для функционирования модели ракеты работу - разделяют ступени ракеты, выталкивают средства спасения и т.п. При размещении каналов огневой связи замедлителя и небронированного участка вышибного заряда на периферии днища и вышибного заряда по окружностям равного диаметра требуемое время задержки достигается вращением вышибного заряда до совмещения его небронированного участка с соответствующим выходным отверстием огневой связи.

Т.о., предложенное решение принципиально обеспечивает возможность дискретного, по числу каналов, выбора времени задержки срабатывания вышибного заряда. Выделение днища-замедлителя в отдельный, автономно отрабатываемый узел позволяет унифицировать двигатель в целом, сократив в 2-3 раза номенклатуру производимых МРД и, соответственно, увеличив их серийность. Повышается привлекательность унифицированного МРД и для потребителей, поскольку отпадает необходимость приобретения под модели летательных аппаратов с различными временами задержки срабатывания вышибного заряда разных МРД.

Техническая реализация предложенного решения на малогабаритных МРД с диаметрами корпусов порядка 10…13 мм сопряжена с рядом ограничений. Так, устойчивое горение малогазовых составов в каналах без погасания от тепловых потерь обеспечивается в каналах с минимальными диаметрами порядка 2-3 мм, что ограничивает количество размещаемых на днище огневых связей до 2…3. Использование в замедлителе вместо малогазовых более энергичных составов ведет к необходимости тщательного уплотнения сопрягаемых поверхностей днища и вышибного заряда для предотвращения проскока пламени от ранее вскрывшейся огневой связи, что усложняет конструкцию и снижает точность и надежность работы замедлителя, повышает трудоемкость и себестоимость изготовления МРД.

Приведенная выше принципиальная схема выполнения замедлителя МРД в виде каналов огневой связи одинаковой длины с составами, горящими с разными скоростями, является не единственным решением обеспечения дискретного изменения времени задержки. С учетом высокой стоимости составов пиротехнических замедлителей, превышающих на 1-2 порядка стоимость используемых в МРД конструкционных материалов - картона, пластмасс, керамик, решение задачи обеспечения разновременной подачи огневой луча на поверхность переднего днища может быть выполнено другими, менее затратными средствами, чем использование в одном воспламенителе нескольких пиротехнических составов. В частности, может быть использовано различие времен вскрытия входных отверстий каналов огневой связи или их длины, включая заполнение канала не на всю длину, что дает возможность сократить номенклатуру составов замедлителя до одного, общего для снаряжения всех каналов огневой связи.

Последующие варианты исполнения МРД являются развитием основной идеи создания высокотехнологичного двигателя с возможностью расширения диапазона и точности времени срабатывания замедлителя.

Предложен МРД, в котором топливный заряд скреплен или плотно контактирует с внутренней поверхностью переднего днища, форма которой и/или схема расположения на ней входов каналов огневой связи, и/или форма топливного заряда выполнены с возможностью разновременного раскрытия входов каналов замедлителя горящим сводом топлива.

Это обобщенная схема МРД легко реализуется теоретически достаточно, например внутреннюю поверхность крышки выполнить любой приемлемой формы, не совпадающей с формой поверхности горения топливного заряда в конце его работы, и на участках с разными временами вскрытия разместить входы каналов огневой связи. При равной длине каналов огневые импульсы на внешней стороне днища будут смещены по времени на разницу времени вскрытия входов. Практически же для получения приемлемой разницы в 0,5…1,5 сек времени вскрытия осесимметричным горящим сводом топливного заряда различных, также обычно осесимметричных, участков днища необходимо сформировать в конце работы МРД сравнительно крутой фронт горения топливного заряда.

Для этого предложено установить в топливный заряд со стороны переднего днища удлиненный элемент из материала с повышенной температуропроводностью, например из меди или алюминия, от которого на различных расстояния размещены входы каналов огневой связи замедлителя. Усиленный прогрев прилегающего к элементу топлива резко - до 3…4 раз - повышает его местную скорость горения, и вдоль элемента, выполняющего своеобразную роль «лидера горения», формируется конусная поверхность горения с полууглом вершины до 15…20 градусов. Определенным недостатком такого решения является затянутый спад давления и обусловленные этим энергетические потери.

Предложено выполнять переднее днище снаружи плоским, а со стороны топливного заряда с центральным углублением, по периферии которого размещены каналы огневой связи замедлителя, переменной длины. Такая форма органично и технологически рационально сочетает разнообразные конструкционные и функциональные требования к узлу - его надежное скрепление с корпусом двигателя, обеспечиваемое максимальной толщиной днища по периферии, и размещение по поверхности крышки каналов огневой связи различной длины от наибольшей по периферии до наименьшей по оси.

Предложено выполнять переднее днище со стороны вышибного заряда под наклоном к продольной оси двигателя, а вышибной заряд в плане эллипсовидной формы с возможностью его установки на днище путем разворота на 180 градусов и/или переворота на другую сторону. Реализация двух времен задержки обеспечивается выполнением на наклонной внешней поверхности днища двух каналов огневой связи различной длины, симметричных и максимально разнесенных по большой оси эллипса, и бронированием сопрягаемых поверхностей вышибного заряда за исключением зоны контакта с каналом. Установкой вышибного заряда небронированным участком в одно из двух положений обеспечивается огневой контакт с каналом огневой связи соответствующей длины и, соответственно, заданное время задержки срабатывания.

Для реализации трех времен задержки на днище по малой оси эллипса выполнена третья огневая связь, а пластинчатый заряд на одной из сторон имеет по малой оси эллипса небронированный участок, например, в виде полосы. В этом случае крайние времена задержки обеспечиваются установкой вышибного заряда с поворотом на 180 градусов без переворачивания, а среднее время - переворотом заряда на другую сторону. Пыж, закрывающий вышибной заряд, для сохранения осевой центровки МРД может выполняться с наклонной торцевой поверхностью.

Для плавного регулирования времени задержки предложен двигатель, в котором замедлитель выполнен с возможностью непрерывного перемещения точки контакта по длине канала огневой связи с небронированным участком вышибного заряда. Это схемное решение позволяет, в зависимости от длины канала и времени выгорания состава замедлителя в нем до точки контакта с небронированной поверхностью вышибного заряда, регулировать время срабатывания в диапазоне времени выгорания длины канала.

Предложен реализующий это схемное решение МРД, у которого конечная часть канала огневой связи выполнена в форме желоба на внешней поверхности переднего днища. Подводящий начальный участок огневой связи может быть снаряжен замедлительным составом полностью или частично или быть полностью полым, дублированным, иметь поперечное сечение различной формы, например, в виде сквозной прорези на боковой периферийной поверхности днища. При совмещении небронированной части вышибного заряда с торцевой поверхностью прорези замедлитель обеспечивает минимальное время задержки срабатывания после выгорания топливного заряда МРД. Периферийное размещение подводящих полости двигателя каналов огневой связи и их дублирование позволяют обеспечить надежную работу замедлителя в условиях ограниченного пространства днища малогабаритного двигателя.

Предложен вариант двигателя с желобом, частично проходящим через центр днища, и с вышибным зарядом, выполненным с возможностью его переворота на другую сторону. Такая конструкция переворачиваемого вышибного заряда с небронированным центральным участком на переворачиваемой стороне обеспечивает плавное и равномерное регулирование времени задержки срабатывания замедлителя во всем - от нулевого до максимального - временном диапазоне горения замедлительного состава.

Создание МРД с непрерывным регулированием времени срабатывания замедлителя по схемам, рассмотренным выше, открывает принципиально новые возможности совершенствования спортивных моделей летательных аппаратов и унификации самих МРД. По сравнению с двигателем с дискретной разбивкой временного диапазона задержки срабатывания такой МРД позволяет компенсировать разбросы энергетических характеристик двигателя, ветровых и температурных условий старта.

Предложен двигатель, у которого хотя бы часть сопрягаемых поверхностей переднего днища и вышибного заряда выполнена из взаимно притягивающихся магнитных материалов. Такое решение, обеспечивающее взаимное притяжение и уплотнение контакта между подвижными элементами двигателя, уменьшает возможность проскока луча огня от ранее вскрывшейся огневой связи через уплотнение, повышает точность срабатывания замедлителя, надежность и безопасность МРД.

Создание магнитотвердых полимерных материалов, в т.ч. для покрытий и бронировок, относится к хорошо отработанным технологическим процессам и широко используется в производстве эластичных постоянных магнитов. Такие материалы имеют достаточно высокие коэрцитивную силу и остаточную индукцию, широкую петлю магнитного гистерезиса. В качестве магнитотвердых порошкообразных наполнителей используются ферриты стронция, бария, оксиды железа, и др. с высокой удельной поверхностью и различными степенями наполнения полимеров - до 90% мас. После изготовления магнитные материалы или профильные изделия из них протягиваются через намагничивающую установку и применяются в виде эластичных и твердых магнитных пластин и покрытий для различных устройств и игрушек.

В технике, в частности в зенитной артиллерии, известны дистанционные пороховые взрыватели со сходным принципом действия [2]. В дистанционных трубках таких взрывателей между капсюлем-воспламенителем и капсюлем-детонатором помещен пороховой состав, запрессованный в желоба трех дистанционных колец, размещенных послойно и соединенных между собой передаточными отверстиями для прохода пламени. Дистанционные кольца устроены так, что их можно поворачивать при помощи особого ключа и тем самым сокращать или увеличивать длину пороховой дорожки. Скорость горения пороха постоянна, поэтому, изменяя длину пороховой дорожки, можно изменить время горения пороха и, т.о., обеспечить возможность снаряду пролететь заданное расстояние и разорваться в требуемой точке траектории. При работе замедлителя последовательно воспламеняются и выгорают пороховые составы верхнего, среднего, а потом нижнего колец. После выгорания порохового состава, соответствующего заданной установке, луч огня поступает к капсюлю-воспламенителю детонатора. На нижнем дистанционном кольце нанесена шкала с делениями, соответствующими временам горения порохового состава, а на боковой поверхности корпуса - установочная риска, относительно которой происходит установка взрывателя.

При схожести используемых приемов предложенная конструкция замедлителя МРД характеризуется рядом существенных отличий от описанного аналога - замедлителя авиационного снаряда. Замедлитель МРД является одновременно частью его корпуса, выполняющей функцию силового элемента, нагруженного давлением переднего днища и конструктивно совмещенного с ним. В предложенном замедлителе сокращено количество звеньев огневой цепи с пяти до трех, взаимное перемещение вышибного заряда и днища осуществляется не только поворотом, но и переворотом вышибного заряда на другую сторону, что обусловлено доступностью к узлу со стороны переднего торца МРД, отсутствующей у изделий военного назначения и средств ракетно-космической техники. В замедлителе МРД реализована «нулевая» задержка времени срабатывания, объективно отсутствующая у аналога-замедлителя снаряда и совершенно неприемлемая для военной техники простота исполнения канала огневой связи в форме прорезей на боковых поверхностях днища. Введены фиксация положения взаимно перемещаемых элементов и уплотнение сопрягаемых поверхностей с помощью магнитных материалов и дублирование, обеспечивающее требуемый уровень надежности МРД более доступными средствами по сравнению с высоконадежными дорогостоящими системами ракетно-космической техники [1].

Сущность изобретения поясняется на чертежах, где схематично показаны:

на фиг.1 - общий вид МРД;

на фиг.2 - вид А на замедлитель на фиг.1;

на фиг.3 - вид Б на вышибной заряд на фиг.1;

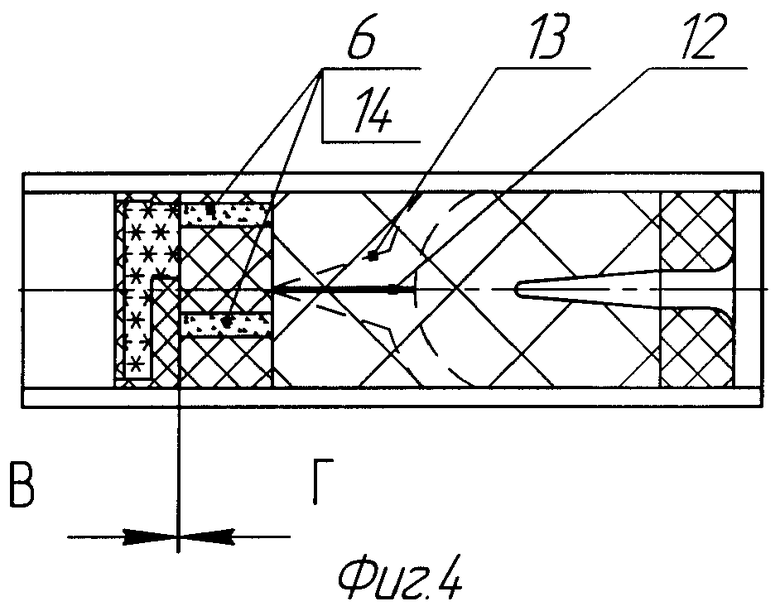

на фиг.4 - вариант исполнения МРД с зарядом, снабженным «лидером горения»;

на фиг.5 - вид В на замедлитель на фиг.4;

на фиг.6 - вид Г на вышибной заряд на фиг.4;

на фиг.7 - вариант исполнения МРД с конической формой переднего днища;

на фиг.8 - вид Д на вышибной заряд на фиг.7;

на фиг.9 - вариант исполнения МРД с наклонной наружной поверхностью переднего днища;

на фиг.10 - вид Е на замедлитель на фиг.9;

на фиг.11 - вид Ж на вышибной заряд на фиг.9;

на фиг.12 - вид И на вышибной заряд на фиг.9;

на фиг.13 - вариант исполнения МРД с плавным регулированием времени замедления;

на фиг.14 - вид К на замедлитель на фиг.13;

на фиг.15 - вид Л на вышибной заряд на фиг.13;

на фиг.16 - вариант исполнения МРД с осевым каналом огневой связи;

на фиг.17 - вид М на замедлитель на фиг.16;

на фиг.18 - вид Н на вышибной заряд на фиг.16.

МРД, показанный на фиг.1, содержит корпус 1 с соплом 2, твердотопливный заряд 3 с расточкой 4, формирующей начальную поверхность горения, переднее днище-замедлитель 5 с каналами 6, снаряженными малогазовыми составами 7 с различными скоростями горения, и вышибной заряд 8. Каналы 6 замедлителя, как это показано на фиг.2, размещены по периферии днища 5 на одной окружности, а сопрягаемая с вышибным зарядом 8 поверхность днища имеет магнитное покрытие. Вышибной заряд 8, представляющий собой пористый диск-пластину из подпрессованного черного пороха с технологическими добавками, по сопрягаемой поверхности с днищем покрыт, исключая участок отверстия 10, магнитной бронировкой и за счет взаимного притяжения плотно прилегает к днищу 5. Кроме этого, заряд 8 имеет возможность поворота, выполняемого с помощью устанавливаемого в гнезда 11 ключа (не показан) для совмещения небронированного участка 10 с одним из выходных каналов 6 днища.

Работа МРД. Перед использованием МРД в его корпус устанавливают ключ с выступами, взаимодействующими с гнездами 11 вышибного заряда 8, и поворотом ключа совмещают небронированный участок 10 вышибного заряда 8 с одним из выходных каналов 6 на днище 5, обеспечивающим наиболее близкое к расчетному время замедления. Через сопловое отверстие в полость расточки 4 вводят электровоспламенитель (не показан), представляющий собой спираль накаливания с нанесенной на ней пиротехнической обмазкой. При подаче электрического тока на спираль пиротехническая обмазка воспламеняется, от продуктов сгорания которой воспламеняется поверхность расточки 4 топливного заряда 3. Образующиеся при горении заряда 3 газы истекают из сопла 2, создавая реактивную тягу. При выгорании заряда 3 вскрывается поверхность переднего днища 5 и от высокой температуры в полости корпуса поджигаются составы 7 в каналах 6 замедлителя. По мере сгорания составов на выходах из каналов формируются огневые лучи, один из которых, контактирующий с небронированным участком 10 вышибного заряда 8, воспламеняет его.

На фиг.4 показан вариант исполнения МРД с топливным зарядом 3, скрепленным с передним днищем 5 и снабженным иглой 12, выполненной из материала с высокой температуропроводностью. Местная скорость горения топлива вдоль иглы из-за интенсивного прогрева прилегающего к ней слоя топлива существенно, в несколько раз превосходит нормальную скорость горения, вследствие чего в заряде вдоль иглы, после выгорания части свода L, формируется конусная поверхность горения 13. Она обеспечивает последовательное, в зависимости от удаления от оси, вскрытие каналов 6 и воспламенение составов замедлителя и, соответственно, различное время задержки появления огневых лучей на выходах каналов при использовании медленногорящего состава 14 одной марки. Пример возможного размещения каналов на днище приведен на фиг.5, а соответствующая форма небронированного участка в форме щели 15, крайние точки которой пересекают радиусы центров соответствующих каналов замедлителя, - на фиг.6. Параметры свода топливного заряда L, выступания иглы L1, размещения каналов на днище и др. показатели замедлителя тесно взаимоувязаны с внутрибаллистическими характеристики двигателя и определяются при отработке. Требуемое время задержки срабатывания замедлителя устанавливают поворотом вышибного заряда до совмещения щели 15 с одним из выходных каналов 6 замедлителя.

Более простой вариант конструкции замедлителя показан на фиг.7. Разница времен срабатывания огневых связей обеспечивается за счет использования каналов разной длины - от максимальной длины канала 6, размещенного на периферии днища, до минимальной длины осевого канала 16. Компоновка периферийных каналов на переднем днище, форма небронированной щели вышибного заряда не отличаются от описанного выше варианта (см. фиг.5 и 6), а реализация нулевой задержки обеспечивается выполнением осевой зоны 17 внешней поверхности вышибного заряда без бронировки, как это показано на фиг.8, и переворачиванием заряда на другую сторону. Для точной установки вышибного заряда с нужным выходным каналом замедлителя на обратной поверхности вышибного заряда нанесена шкала 18, а на видимой внутренней поверхности корпуса - установочная риска 19. Требуемое время задержки срабатывания замедлителя устанавливают поворотом вышибного заряда до совмещения соответствующего указателя шкалы 18 с риской 19.

Другой вариант реализации замедлителя с каналами разной длины показан на фиг. 9. Наружная поверхность переднего днища выполнена под углом, что обуславливает эллиптическую форму в плане как днища, так и сопрягаемого с ним уплощенного вышибного заряда 20. Разница времен срабатывания огневых связей обеспечивается за счет различных длин периферийных каналов - от максимальной длины канала 6, двух каналов 21 средней длины и до минимальной длины осевого канала 16. Компоновка каналов на переднем днище приведена на фиг.10, размещение небронированных зон 10 и 22 на разных сторонах вышибного заряда - на фиг.11 и 12. Реализацию максимального или минимального времени задержки срабатывания вышибного заряда 20 осуществляют извлечением заряда, поворотом его на 180 градусов и установкой на днище 5, чем обеспечивают контакт небронированного участка 10 с выходным сечением канала 6 или 16 соответственно, а для реализации промежуточного времени задержки устанавливают на днище 5 вышибной заряд 8 обратной стороной. При этом выходные срезы дублированных каналов 21 контактируют с небронированным участком щели 22 вышибного заряда 20. На поверхностях вышибного заряда нанесена маркировка времен задержки - 1, 2 и 3 сек, как это показано на фиг.11 и 12, облегчающая правильную установку заряда. Для компенсации смещения центровки замедлителя может быть применен пыж с косым срезом по задней поверхности.

Ниже приведены варианты исполнения МРД с замедлителями, обеспечивающими плавную (не дискретную) установку времени задержки срабатывания вышибного заряда.

На сопрягаемой с вышибным зарядом 8 поверхности переднего днища 5 малогабаритного МРД, показанного на фиг.13, выполнены два дублирующих симметричных полукольцевых (с перемычками, как это приведено на фиг.14) желоба 23, заполненных малогазовым медленногорящим составом 14. Два подводящих огневой импульс канала 6 выполнены в виде продольных прорезей по боковым поверхностям днища. Вышибной заряд 8 на сопрягаемой с днищем поверхности также имеет два симметричных небронированных участка 10 (см. фиг.15), перемещением которых вдоль желобов при вращении заряда изменяется длина огневой связи и, соответственно, время срабатывания замедлителя.

Работа МРД. Перед монтажом двигателя в модель ракеты поворотом вышибного заряда 8 устанавливают необходимое время задержки срабатывания системы спасения - от нулевого, когда небронированные участки 10 вышибного заряда устанавливают напротив каналов 6, подводящих огневой импульс (это положение показано на фиг.13), до максимального, когда участки 10 перемещают до конца огневых дорожек, образованных составом 14 в желобах 23. В полете, по окончании работы топливного заряда двигателя, вскрываются входы в каналы 6, и огневой импульс передается через небронированные участки 10 на вышибной заряд 8 либо непосредственно при установке на нулевую задержку, либо через участок огневой дорожки заданной длины, время выгорания которой определяется скоростью горения состава 14.

На фиг.16 приведен вариант исполнения МРД с осевым каналом 16, подводящим огневой импульс из камеры сгорания к топливному составу 14 огневой дорожки замедлителя. Радиальные участки огневой дорожки на периферии внешней поверхности днища переходят в полукольцевые дуги, как это показано на фиг.17. Сопрягаемая с днищем поверхность вышибного заряда имеет небронированные участки 10 (см. фиг.15), а наружная поверхность 18 снабжена шкалой установки времени замедления и центральным небронированным участком 17, как это показано на фиг.18. Реализация требуемой временной задержки срабатывания обеспечивается поворотом вышибного заряда до совмещения соответствующей риски шкалы 18 с нанесенной на корпусе МРД установочной риской 19.

По окончании работы двигателя огневой импульс из камеры сгорания через канал 16 воспламеняет радиальные, а затем и периферийные полукольцевые огневые дорожки. При совмещении фронта горения любой из двух огневых дорожек замедлителя с небронированным участком 10 вышибного заряда последний срабатывает. Нулевая задержка обеспечивается переворачиванием вышибного заряда на другую сторону, при этом центральный небронированный участок 17 заряда совмещается с выходным срезом канала 16, и огневой импульс из камеры сгорания после вскрытия входного отверстия канала 16 поджигает вышибной заряд двигателя.

На изложенных принципах могут быть осуществлены и другие, схожие по замыслу и конструктивному оформлению решения, в частности, без дублирования каналов огневой связи, что позволяет повысить точность установки времени срабатывания за счет удлинения дорожки огневой связи. Но опыт эксплуатации МРД показывает, что именно отказы замедлителей превалируют в общей статистике причин несрабатывания систем спасения моделей и ущерба от их поломки.

Конструктивные решения предлагаемых вариантов изобретения ориентированы на обеспечение более высокой степени унификации и массовости производства МРД, чем существующие, использующие при изготовлении зарядов замедлителя технологии прессования. В частности, с положительным результатом опробован ряд конструкций замедлителей, в огневых связях которых использованы шнуровые заряды из баллиститных, устойчивых к влаге составов, формируемых методом экструзии с последующей вклейкой в каналы замедлителя. Технология экструзии широко применяется при изготовлении артиллерийских порохов и термочувствительных элементов (шнуров) для систем запуска установок тушения пожаров.

Заявитель является субъектом малого предпринимательства.

ИСПОЛЬЗОВАННЫЕ ИСТОЧНИКИ

1. Вспомогательные системы ракетно-космической техники. - М.: Мир, 1970. Стр.280-340.

2. П.А.Гришук, К.В.Морозов. Корабельная зенитная артиллерия. - М.: ДОСААФ, 1981. Стр.102.

3. Модельные ракетные двигатели. Технич. описание и инструкция по эксплуатации. ТУ 84-795-79.

4. B.C.Рожков. Спортивные модели ракет. - М.: ДОСААФ, 1984. Стр.14-15 и стр.153.

5. П.Эльштейн. Конструктору моделей ракет. Перевод с польского. - М.: Мир, 1978. стр.149.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОДЕЛЬНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2018 |

|

RU2693720C1 |

| МОДЕЛЬНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2341314C1 |

| МОДЕЛЬНЫЙ РАКЕТНЫЙ ДВИГАТЕЛЬ | 2007 |

|

RU2362605C2 |

| Боеприпас для поражения беспилотных летательных аппаратов | 2024 |

|

RU2831562C1 |

| ФЕЙЕРВЕРОЧНАЯ РАКЕТА | 2000 |

|

RU2194238C2 |

| Пуля с реактивной отстреливаемой гильзой | 2020 |

|

RU2777720C2 |

| СИГНАЛЬНО-ОСВЕТИТЕЛЬНЫЙ БОЕПРИПАС | 2007 |

|

RU2340863C1 |

| СПОСОБ И УСТРОЙСТВО ЗАЩИТЫ ОБЪЕКТА БРОНЕТАНКОВОЙ ТЕХНИКИ | 2000 |

|

RU2187062C2 |

| СПОСОБ ЗАЩИТЫ ОБЪЕКТОВ БРОНЕТАНКОВОЙ ТЕХНИКИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2017 |

|

RU2651319C1 |

| СИГНАЛЬНО-ОСВЕТИТЕЛЬНЫЙ БОЕПРИПАС НЕЛЕТАЛЬНОГО ДЕЙСТВИЯ ВОЕННОГО НАЗНАЧЕНИЯ | 2013 |

|

RU2541602C1 |

Изобретение относится к ракетным двигателям для ракетно-космического моделирования в сфере технических видов творчества молодежи и детских развивающих игр. Двигатель содержит корпус с соплом, топливный заряд, переднее днище с замедлителем, реализующим различные времена задержки срабатывания, и вышибной заряд. Предложены ряд схем размещения каналов (с различными количеством и длиной) огневой связи замедлителя на днище, средства для разновременного вскрытия поверхности днища с использования «лидера горения», различные геометрии днища. Данные схемы и средства расширяют диапазон и число дискретно реализуемых времен задержки. Предложена конструкция замедлителя с плавным изменением времени задержки срабатывания. Она содержит дублированные участки кольцевого желоба с замедлительным составом, контактирующие с небронированными частями вышибного заряда. Вышибной заряд имеет возможность перемещения (поворота, переворота) по сопрягаемой с ним поверхности днища. Сопрягаемые поверхности заряда и днища могут быть выполнены из магнитных материалов с целью уплотнения путем взаимного притяжения. Технический результат изобретения состоит в повышении степени унификации двигателя и за счет сокращения номенклатуры массовости производства. 8 з.п. ф-лы, 18 ил.

1. Модельный ракетный двигатель, содержащий корпус с соплом и последовательно смонтированные в полости корпуса топливный заряд, переднее днище с замедлителем в виде одного или нескольких каналов огневой связи и вышибной заряд, отличающийся тем, что вышибной заряд по сопрягаемой с ним поверхности выходов каналов огневой связи переднего днища выполнен с возможностью перемещения и частично бронирован.

2. Двигатель по п.1, отличающийся тем, что топливный заряд скреплен или плотно контактирует с внутренней поверхностью переднего днища, форма которой, и/или схема расположения на ней входов каналов огневой связи, и/или форма топливного заряда выполнены с возможностью разновременного раскрытия входов каналов замедлителя горящим сводом топлива.

3. Двигатель по п.2, отличающийся тем, что в топливный заряд со стороны переднего днища установлен удлиненный элемент с повышенной температуропроводностью, от которого на различных расстояниях размещены входы каналов огневой связи замедлителя.

4. Двигатель по п.2, отличающийся тем, что переднее днище со стороны топливного заряда выполнено с центральной выемкой и с каналами замедлителя переменной длины.

5. Двигатель по п.2, отличающийся тем, что переднее днище со стороны вышибного заряда выполнено под наклоном к продольной оси двигателя, а вышибной заряд в плане имеет эллипсовидную форму и выполнен с возможностью его установки на днище путем разворота на 180° и/или переворота на другую сторону.

6. Двигатель по п.1, отличающийся тем, что замедлитель выполнен с возможностью непрерывного перемещения по длине канала огневой связи точки его контакта с небронированным участком вышибного заряда.

7. Двигатель по п.6, отличающийся тем, что часть канала огневой связи выполнена в виде желоба на внешней поверхности переднего днища.

8. Двигатель по п.7, отличающийся тем, что желоб проходит через центр переднего днища, а вышибной заряд выполнен с возможностью его переворота на другую сторону и имеет на этой стороне центральный небронированный участок.

9. Двигатель по п.1, отличающийся тем, что по меньшей мере часть сопрягаемых поверхностей переднего днища и вышибного заряда выполнена из взаимно притягивающихся магнитных материалов.

| УСТРОЙСТВО ПАРАШЮТИРОВАНИЯ ПРОТИВОГРАДОВОЙ РАКЕТЫ | 2002 |

|

RU2212017C1 |

| Устройство для определения длины непрокатанной части слитка | 1976 |

|

SU609565A1 |

| DE 3936064 А1, 02.05.1991 | |||

| ЭЛЬШТЕЙН П | |||

| Конструктору моделей ракет | |||

| - М.: Мир, 1978, с.149. | |||

Авторы

Даты

2009-07-27—Публикация

2007-06-25—Подача