ПЕРЕКРЕСТНАЯ ССЫЛКА НА РОДСТВЕННЫЕ ЗАЯВКИ

Приоритетной заявкой для настоящей патентной заявки является Американская предварительная заявка № 60/607607, поданная 7 сентября 2004 г. Настоящая заявка является частичным продолжением одновременно находящейся на рассмотрении Американской заявки № 11/101858, поданной 8 апреля 2005 г., которая является выделенной заявкой Американской заявки № 10/313720, поданной 6 декабря 2002 г., которая является частичным продолжением Американской заявки № 09/995227, поданной 27 ноября 2001 г., и в настоящее время опубликованной в виде Патента США № 6762143, который является частичным продолжением Американской заявки № 09/390276, поданной 7 сентября 1999 г., и в настоящее время опубликованной в виде Патента США № 6358486, на который заявлен приоритет, причем все вышеупомянутые заявки и/или патенты включены в данный документ в виде ссылок.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

1. Область техники, к которой относится изобретение

Настоящее изобретение относится к бифункциональному катализатору, обладающему как гидрогенизирующей, так и кислотной функцией.

2. Уровень техники, относящейся к изобретению

Большинство современных углеводородных обрабатывающих технологий основано на цеолитных катализаторах. Цеолитные катализаторы хорошо известны в соответствующей области техники и обладают хорошо упорядоченной системой пор с однородными размерами пор. Однако эти материалы имеют тенденцию к наличию либо только микропор, либо только мезопор. Микропоры определены, как поры, имеющие диаметр менее примерно 2 нм. Мезопоры определены, как поры, имеющие диаметр в диапазоне от примерно 2 нм до примерно 50 нм.

Поскольку такие реакции углеводородной обработки ограничены по массопереносу, катализатор с идеальным размером пор будет облегчать перенос реагентов к активным участкам катализатора и перенос продуктов за пределы катализатора.

Все еще существует необходимость в усовершенствованном материале, обладающем функционализированными участками в пористой структуре, для осуществления процессов, направленных на каталитическую конверсию и/или адсорбцию углеводородов и других органических соединений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

В данном изобретении предусмотрен катализатор для конверсии углеводородов, причем катализатор содержит, по меньшей мере, три компонента (1), по меньшей мере, один элемент с гидрогенизирующей функцией, (2) по меньшей мере, один тип микропористого цеолита и (3) пористый, некристаллический неорганический оксид, обладающий неупорядоченно соединенными друг с другом мезопорами и обладающий отражением рентгеновского излучения в интервале 2θ между 0,5 и 2,5 градусами.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Изобретение описано ниже со ссылкой на чертежи, в которых:

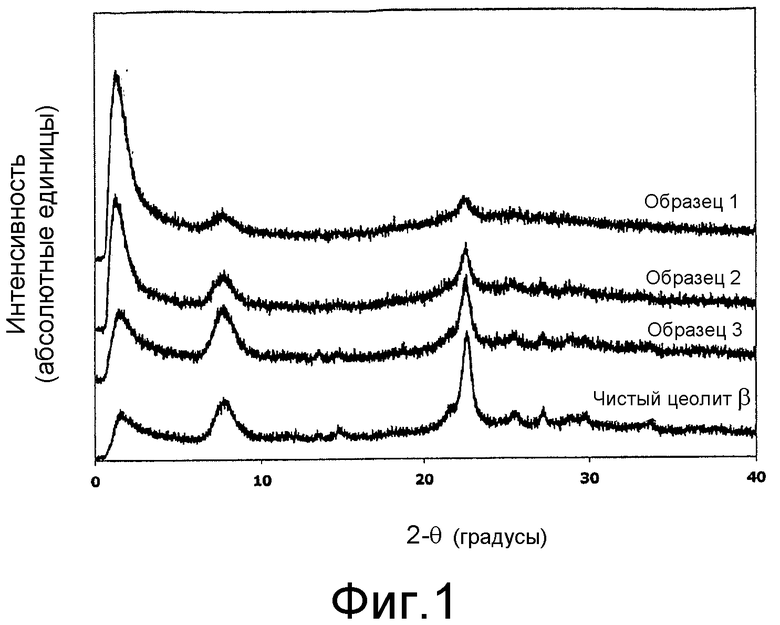

Фиг.1 иллюстрирует дифракционную рентгенограмму (ДР) чистого цеолита бета (β) и цеолита бета/TUD-1, приготовленных в Образцах 1, 2 и 3;

Фиг.2 иллюстрирует мезопористость чистого цеолита бета и бета/TUD-1, приготовленных в Образцах 1, 2 и 3;

Фиг.3 иллюстрирует дифракционную рентгенограмму (ДР) для мезопористого материала, цеолита MCM-22 и композита, приготовленного в Примере 4;

Фиг.4 иллюстрирует распределение размеров мезопор композитного цеолита/TUD-1, приготовленного в Примере 4; и

Фиг.5 иллюстрирует дифракционную рентгенограмму (ДР) чистого цеолита Y и Образца 5, приготовленного в Примере 5.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНЫХ ВАРИАНТОВ ВОПЛОЩЕНИЯ

Катализатор согласно изобретению обладает новым составом, в основном содержащим три активных компонента: (1) по меньшей мере, один металл, выбранный из группы VIII, IB, IIB, VIIB и VIB в периодической таблице элементов; (2) по меньшей мере, один тип микропористого цеолита, обеспечивающего небольшую кислотную функцию; и (3) некристаллический неорганический оксид, обладающий неупорядоченно соединенными друг с другом мезопорами в диапазоне 1,5-25 мм в диаметре. Катализатор также необязательно может включать в себя бор и/или фосфор в качестве дополнительного компонента. Для физической целостности катализатор может дополнительно содержать связку.

Металл в основном выбирают из переходных металлов, благородных металлов и их сплавов. Эти металлы включают в себя титан, ванадий, цирконий, марганец, цинк, медь, золото, лантан, хром, молибден, никель, кобальт, железо, вольфрам, палладий, родий, рутений и платину. Некоторые металлы можно расположить на пористой поверхности мезопористого неорганического оксида; некоторые из них можно внедрить в структуру цеолита в качестве заместителей атомов кристаллической решетки и/или разместить внутри микропор цеолита. Также некоторые металлы можно поместить в структуру цеолита в виде связки катализатора.

Содержание металла в катализаторе в зависимости от конкретного применения находится в диапазоне 0,3-30 мас.%, исходя из массы катализатора. Для благородных металлов является предпочтительным, чтобы его содержание находилось в диапазоне 0,2-5 мас.%, а для переходных металлов - в диапазоне 3-30 мас.%.

Цеолит, описываемый в данном документе, включает в себя микропористый цеолит, введенный в некристаллический пористый неорганический оксид. Микропористый цеолит может быть любым из возможных типов микропористых цеолитов. В качестве некоторых примеров можно привести цеолит β, цеолит Y (включая «сверхстабильный цеолит Y» - USY), модернит, цеолит L, ZSM-5, ZSM-11, ZSM-12, ZSM-20, Тета-1, ZSM-23, ZSM-34, ZSM-35, ZSM-48, SSZ-32, PSH-3, MCM-22, MCM-49, MCM-56, ITQ-I, ITQ-2, ITQ-4, ITQ-21, SAPO-5, SAPO-Il, SAPO-37, Breck-6 (также известный как EMT), ALPO4-5, и т.д. Такие цеолиты известны в технике, и многие являются серийно выпускаемыми. В данном изобретении цеолит можно вводить в неорганический оксид или синтезировать непосредственно в некристаллическом пористом оксиде.

Содержание цеолита в катализаторе может находиться в диапазоне примерно от менее 1 мас.% до более 99 мас.% или в любом диапазоне между ними. Тем не менее, является предпочтительным, чтобы находилось в диапазоне примерно от 3 мас.% до 90 мас.%, а более предпочтительно примерно от 4 мас.% до 80 мас.%. Также является предпочтительным, чтобы катализатор с включенным в него цеолитом содержал примерно не более 10 объемных процентов микропор.

Является предпочтительным, чтобы некристаллический пористый неорганический оксид был трехмерным мезопористым неорганическим оксидным материалом, содержащим, по меньшей мере, 97 объемных процентов мезопор (т.е. не более 3 объемных процентов микропор), исходя из микропор и мезопор неорганического оксидного материала (т.е. без какого-либо внедренного в него цеолита), и, как правило, по меньшей мере, 98 объемных процентов мезопор. Данный материал описан в Патенте США № 6358486 и обозначен как TUD-1. Способ получения предпочтительного пористого неорганического оксида раскрыт в Патенте США № 6358486 и Американской патентной заявке № 10/764797.

Основной химический состав предпочтительного пористого неорганического оксида (TUD-1) включает в себя, но не ограничен ими, диоксид кремния, оксид алюминия, алюмосиликат, оксид титана, диоксид циркония, оксид магния и их сочетания. Пористый неорганический оксид TUD-1 может дополнительно содержать ванадий, цинк, медь, золото, галлий, лантан, хром, молибден, никель, кобальт, железо и вольфрам.

TUD-1 является некристаллическим материалом (т.е. его некристалличность подтверждена имеющимися в настоящее время технологиями рентгеновской дифракции). Его средний размер мезопор, как было определено из измерения пористости с помощью азота, находится в диапазоне примерно 2-25 нм. Площадь поверхности неорганического оксида, как было определено с помощью BET (с участием азота), предпочтительно находится в диапазоне примерно 200-1200 м2/г. Является предпочтительным, чтобы объем его порового пространства находился в диапазоне примерно 0,3-2,2 см3/г.

Согласно Патенту США 6358486 и Американской патентной заявке № 10/764797 мезопористый неорганический оксид обычно приготавливают путем нагрева смеси (1) химического предшественника неорганического оксида и (2) органического образцового реагента, который хорошо смешивается с химическим предшественником оксида или группами оксидов, порожденными химическим предшественником. Исходный материал обычно является аморфным материалом и может состоять из одного или более неорганических оксидов, таких как диоксид кремния или оксид алюминия, с дополнительными оксидами металлов или без них. Атомы кремния могут быть частично заменены атомами другого металла. Эти металлы включают в себя алюминий, титан, ванадий, цирконий, галлий, бор, марганец, цинк, медь, золото, лантан, хром, молибден, никель, кобальт, железо, вольфрам, палладий и платину, но не ограничены ими. Эти металлы можно вводить в неорганический оксид внутрь стенок мезопор и/или на поверхность мезопор. Дополнительные металлы перед запуском процесса необязательно можно внедрять в материал для получения структуры, которая содержит мезопоры. Также после приготовления материала катионы в системе необязательно можно заменять другими ионами, такими как ионы щелочных металлов (например, натрия, калия, лития и т.д.).

Органический образцовый реагент - мезопорообразующее органическое соединение, обычно представляет собой гликоль (соединение, которое включает в себя две или более гидроксильных групп), например глицерин, диэтиленгликоль, метиленгликоль, тетраэтиленгликоль, пропиленгликоль и т.п., или элемент(ы) группы, состоящей из триэтаноламина, триизопропаноламина, сульфолана, тетраэтиленпентамина и дибензоата диэтилгликоля. Является предпочтительным, чтобы органический образцовый агент имел точку кипения, по меньшей мере, примерно при 150°C.

Для введения цеолита в пористый неорганический оксид в Патенте США 6762143 и Американской патентной публикации описана предпочтительная технология. Из предварительно приготовленного цеолита и/или предварительно обработанного цеолита создана водная суспензия путем его смешения с водой. Затем суспензию взвешивают с неорганическим оксидом или химическим предшественником неорганического оксида и, по меньшей мере, одним мезопорообразующим органическим соединением с образованием смеси. Является предпочтительным, чтобы смесь образовывала гель при ее выдерживании и/или перемешивании при определенной температуре от комнатной температуры до 100°C и/или при высушивании при температуре 60-120°C. Затем гель нагревают до температуры 140-200°C в течение периода времени, достаточного для образования мезопористой неорганической оксидной структуры. Наконец, органический порообразующий агент удаляют путем его экстракции или экстракции вместе с кальцинированием для получения соединения, содержащего цеолит, внедренный в некристаллический, пористый неорганический оксид.

В дополнение, Американская патентная заявка № 10/764797 раскрывает способ приготовления некристаллического пористого неорганического оксида путем использования комплексных соединений. Комплексные соединения, такие как, например, силитран, алюматран, титанатран и, особенно, кремний-триэтаноламин, алюминий-триэтаноламин и их смесь, можно использовать в качестве химического предшественника некристаллического пористого неорганического оксида. Следуя технологии, описанной в Патенте США № 6762143 и в Американской патентной заявке 2004/0138051, можно получить состав, содержащий цеолит, внедренный в некристаллический пористый неорганический оксид (TUD-1).

Упомянутый металл, обладающий гидрогенизирующей функцией, можно вводить в катализатор на различных стадиях приготовления катализатора. После приготовления композита, содержащего цеолит в некристаллическом пористом неорганическом оксиде (обозначенном как цеолит/TUD-1), металл можно загружать путем обычной пропитки и ионного обмена. Металл также можно вводить в цеолит перед введением цеолита в пористый неорганический оксид (TUD-1) путем пропитки или ионного обмена. На практике, цеолит/TUD-1 является предпочтительным для придания ему формы с использованием некоторых связующих веществ, таких как глинозем. После придания формы катализатору в катализатор можно вводить металл.

Композит цеолит/TUD-1 пропитывают, по меньшей мере, одним раствором, содержащим, по меньшей мере, один элемент из группы VIB, VIIB, IB, IIB и VIII. Источники в виде элементов группы VIB, которые можно использовать, хорошо известны специалистам в данной области техники. Примерами источников, содержащих молибден и вольфрам, являются оксиды и гидроксиды, молибденсодержащие кислоты и вольфрамсодержащие кислоты и их соли, в частности аммониевые соли, такие как молибденовокислый аммоний, гептамолибдат аммония, вольфрамат аммония, фосфорномолибденовая кислота, фосфорновольфрамовая кислота и их соли, кремнемолибденовая кислота, кремневольфрамовая кислота и их соли. Является предпочтительным, чтобы были использованы оксиды и аммониевые соли, такие как молибдат аммония, гептамолибдат аммония и метавольфрамат аммония.

Источники в виде элементов групп VIII, VIIB, IB и IIB, которые можно использовать, хорошо известны специалистам в данной области техники. Примерами источников, содержащих неблагородные металлы, являются нитраты, сульфаты, фосфаты, галогениды, например хлориды, бромиды и фториды, и карбоксилаты, например ацетаты и карбонаты. Примерами источников, содержащих благородные металлы, являются галогениды, например хлориды, нитраты, кислоты, такие как платинохлористоводородная кислота, и оксихлориды, например аммиачный оксихлорид рутения.

Катализаторы, полученные в настоящем изобретении, созданы в виде зерен различной формы и размеров. Их обычно используют в форме цилиндрических или многодольных экструдатов (например, двудольных, трехдольных или четверодольных) с прямой или закрученной формой, но их также можно получать и использовать в виде сжатого порошка, таблеток, колец, шариков или дисков.

Катализатор можно использовать при гидрокрекинге, гидрообработке и гидроизомеризации, при которых все катализаторы являются бифункциональными, сочетающими кислотную функцию и гидрогенизирующую функцию. В некоторых процессах необходимо уравновешивать эти две функции. Гидрогенизирующую функцию обеспечивает металл, выбранный из переходных металлов или благородных металлов. Введенный цеолит обеспечивает кислотную функцию. Некристаллический пористый оксид TUD-1 может обеспечивать кислотную функцию и/или гидрогенизирующую функцию в зависимости от химического состава оксида. Например, пористый оксид является смешанным оксидом - оксидом кремния и алюминия, и поэтому он обеспечивает кислотную функцию. Пористый оксид представляет собой диоксид кремния, содержащий никель и молибден; он обеспечивает гидрогенизирующую функцию. В дополнение, пористый оксид не может обеспечивать ни кислотную, ни гидрогенизирующую функцию, например, если пористый оксид представляет собой чистый диоксид кремния. Таким образом, этот новый катализатор обладает большой эксплуатационной гибкостью для регулировки кислотной функции и гидрогенизирующей функции.

Другое важное свойство данного катализатора обеспечивает высокую мезопористость за счет использования некристаллического пористого оксида, значительно усиливающего массоперенос и, следовательно, повышает кпд катализатора. Для максимально жидкофазных процессов межчастичные ограничения массопереноса снижают использование катализатора и общий кпд катализатора. Усиление мезопористости может повысить общий кпд катализатора. Более того, во многих процессах очистки использованы тяжелые нефтяные реакционные смеси, для которых необходимы большие поры для облегчения попадания больших молекул в частицы катализатора и выхода из них. Нефтяные реакционные смеси могут включать в себя, например, недеасфальтированные остатки нефти, деасфальтированные остатки нефти, битума из нефтеносных песков, сланцевого масла и угольсодержащей жидкости. Как таковой, некристаллический пористый оксид TUD-1, имеющий размер мезопор 1,5-30 мм, может удовлетворять требованиям усиления массопереноса.

В дополнение, некристаллический пористый оксид содержит не только перестраиваемые мезопоры, но также содержит неупорядоченно соединенные друг с другом мезопоры. Как описано в Патенте США № 6358486, его структура с неупорядоченно соединенными друг с другом мезопорами отличается от других мезопористых материалов, таких как MCM-41. Неупорядоченно соединенные друг с другом мезопоры снижают вероятность закупоривания пор по сравнению с материалами с одно- или двухмерной системой пор. Таким образом, новый катализатор будет иметь преимущество в долговечности с точки зрения дезактивации закупоривания пор.

В процессе гидрокрекинга баланс между кислотной и гидрогенизирующей функциями является фундаментальным параметром, который влияет как на активность, так и на селективность катализатора. Слабая кислотная функция и сильная гидрогенизирующая функция приводят к катализаторам с низкой активностью, для которых обычно требуется высокая температура реакции (390°C или выше) и низкая объемная скорость (LHSV (часовая объемная скорость жидкости) обычно составляет 2 ч-1 или ниже), но обычно такие катализаторы имеют очень хорошую селективность для средних дистиллятов. Напротив, сильная кислотная функция и слабая гидрогенизирующая функция приводят к получению очень активных катализаторов, но селективность для средних дистиллятов хуже; такое сочетание для катализатора также может неблагоприятно влиять на устойчивость против старения. Исследования для соответствующих катализаторов, таким образом, обкатываются вокруг правильного выбора каждой из функций для регулирования баланса активности/селективности/стабильности катализатора.

Для получения хорошей селективности для средних дистиллятов в процессе гидрокрекинга является предпочтительным, чтобы катализатор в качестве некристаллического пористого материала содержал смесь кремнезема и глинозема, содержал цеолиты, выбранные из цеолита Y, ZSM-5, цеолита β, MCM-56 и/или MCM-22, а также содержал металлы, выбранные из группы VIII и/или VIB периодической таблицы. Также является предпочтительным, что при наличии значительного содержания гетероатомного яда в сырье некоторые металлы группы VIB и VIII присутствовали в форме сульфидов или оксисульфидов.

Один известный способ сульфидирования, который хорошо известен специалистам в данной области техники, состоит в нагреве в присутствии сероводорода (чистого или, например, в потоке смеси водорода и сероводорода или азота и сероводорода) до температуры в диапазоне 150°C-800°C, предпочтительно в диапазоне 250°C-600°C, как правило, в реакционной зоне перемещающегося слоя.

Условия процесса гидрокрекинга (например, температуры, давления, скорости циркуляции водорода и объемной скорости) могут широко различаться в зависимости от природы сырья, качества желаемой продукции и оборудования, пригодного для очистки. Температура, как правило, составляет более 200°C, обычно в диапазоне 250°C-480°C. Давление составляет более 0,1 МПа, обычно более 1 МПа. Количество водорода составляет минимум 50 литров водорода на литр сырья, обычно в диапазоне 80-5000 литров водорода на литр сырья. Часовая объемная скорость обычно колеблется в диапазоне 0,1-20 объемов сырья на объем катализатора, за час. Продукция гидрокрекинга может включать в себя, например, средние дистилляты с точкой кипения в диапазоне примерно 150°C-400°C, дизельное топливо и базовое смазочное масло.

Как правило, гидроизомеризационный катализатор, например, предназначенный для усовершенствования продукта Фишера-Тропша (раскрыт в Патенте США № 6570047), содержит один или более компонентов с каталитическим металлом группы VIII, нанесенным на подложку из кислотного оксида металла, для придания катализатору как гидрогенизирующей функции, так и кислотной функции для гидроизомеризации углеводородов. Условия гидроизомеризации обычно включают в себя температуру от примерно 150°C до примерно 500°C, давление от примерно 1 бар до примерно 240 бар и LHSV примерно 0,1-20 ч-1. При относительно низких температурах изомеризации, например температурах в реакторе для синтеза углеводородов, каталитический металлический компонент может включать в себя благородный металл из группы VIII, такой как Pt или Pd, а предпочтительно - Pt. Однако при повышенных температурах, которые могут быть использованы при процессе по изобретению, является предпочтительным, чтобы каталитический металлический компонент включал в себя один или более дешевых, неблагородных металлов группы VIII, таких как Co, Ni и Fe, которые обычно могут включать в себя также промотор катализатора в виде оксида металла группы VIB (например, Mo или W). Катализатор также может содержать металл группы IB, такой как медь, в качестве ингибитора гидрогенолиза. Для повышения растворимости металлов и для содействия общей стабильности можно также добавлять фосфор.

Крекирующая и гидрогенизирующая активность катализатора определяется, как известно, его конкретным составом. Настоящее изобретение относится к предпочтительному составу катализатора, содержащему каталитически активный металл, например кобальт и молибден, оксидную подложку или носитель, включающий в себя оксид кремния, оксид алюминия, смесь оксидов кремния и алюминия, смесь оксида кремния, оксидов алюминия и их фосфатов, диоксид титана, диоксид циркония, диоксид ванадия, и другие оксиды металлов группы II, IV, V или VI, а также кислотный цеолит, такой как цеолит Y (включая USY), цеолит β и ZSM-5.

Следующие примеры иллюстрируют настоящее изобретение без какого-либо ограничения его объема в каждом случае.

ПРИМЕР 1

Данный пример демонстрирует введение цеолита β в кремнезем TUD-1. Сначала, 4,6 частей кальцинированного цеолита β с молярной концентрацией SiO2/Al2O3, равной 75, и средним размером частиц 0,2 мкм были разбавлены 51 частями воды с образованием суспензии и подвергнуты перемешиванию в течение 30 минут. Затем к суспензии во время перемешивания были добавлены 23 части триэтаноламина. После продолжительного перемешивания в течение следующих 30 минут было добавлено 63,5 частей тетраэтилортосиликата («ТЭОС»). После перемешивания в течение следующих 30 минут к смеси было покапельно добавлено 12,6 частей водного раствора (35%) гидроксида тетраэтиламмония. После перемешивания примерно в течение 2 часов смесь превращалась в толстый нетекучий гель. Этот гель был в течение 24 часов выдержан при комнатной температуре в стационарном режиме. Затем гель был в течение 24 часов высушен на воздухе при 100°C. Высушенный гель был перемещен в автоклав и подвергнут гидротермической обработке при 180°C в течение 4 часов. Наконец, он был прокален при 600°C на воздухе в течение 10 часов со скоростью нагрева 1°C/мин. Рентгенограмма дифракционного рентгеновского анализа результирующего продукта, обозначенного как Образец 1, изображенная на Фиг.1, отчетливо показывает два характеристических пика цеолита β. В конечном композите существует примерно 20 мас.% цеолита β. Адсорбция азота выявила площадь поверхности образца, равную примерно 730 м2/г, и объем пор, равный примерно 1,08 см3/г. Распределение мезопор Образца 1 по размерам показано на Фиг.2.

ПРИМЕР 2

Используемый здесь цеолит β - тот же самый, что и в Примере 1. Сначала 12,2 частей цеолита β были разбавлены 51 частями воды с образованием суспензии и подвергнуты перемешиванию в течение 30 минут. Затем к суспензии во время перемешивания были добавлены 23 части триэтаноламина. После продолжительного перемешивания в течение следующих 30 минут было добавлено 63,5 частей ТЭОС. После перемешивания в течение следующих 30 минут к смеси было покапельно добавлено 12,7 частей водного раствора (35%) гидроксида тетраэтиламмония. Затем следовала та же процедура, что и описанная в Примере 1. Рентгенограмма дифракционного рентгеновского анализа образца, полученная после прокаливания (соответствующая Образцу 2), изображенная на Фиг.1, отчетливо показывает два характеристических пика цеолита β. В конечном композите существует примерно 40 мас.% цеолита β/TUD-1. Адсорбция азота выявила площадь поверхности образца, равную примерно 637 м2/г, и объем пор, равный примерно 1,07см3/г. Распределение мезопор образца по размерам показано на Фиг.2.

ПРИМЕР 3

Был использован тот же цеолит β и та же процедура, что и описанные в Примере 1, за исключением количества вещества. Оно составляло 9,2 частей для цеолита β, 17 частей воды, 7,6 частей триэтаноламина, 21,2 частей ТЭОС и 4,2 части водного раствора (35%) гидроксида тетраэтиламмония. Конечный продукт, обозначенный как Образец 3, был охарактеризован с помощью дифракционного рентгеновского анализа и адсорбции газа. Его рентгенограмма дифракции рентгеновской адсорбции, представленная на Фиг.1, отчетливо показывает два характеристических пика цеолита β. Цеолит β в конечном композите составлял примерно 60 мас.%. Адсорбция азота выявила площадь поверхности образца, равную примерно 639 м2/г, и объем пор, равный примерно 0,97см3/г. Распределение мезопор образца по размерам показано на Фиг.2.

ПРИМЕР 4

Данный пример иллюстрирует введение MCM-22. Сначала 2,4 частей синтезированного цеолита MCM-22 с молярной концентрацией SiO2/Al2O3, равной 6,4, и средним размером частиц 2,5 мкм были добавлены к 10,5 частям воды с образованием суспензии и были подвергнуты перемешиванию в течение 30 минут. Затем в ходе перемешивания к вышеуказанной суспензии было добавлено 9,2 частей триэтаноламина. После продолжительного перемешивания в течение следующих 30 минут было добавлено 12,7 частей ТЭОС. После перемешивания в течение следующих 30 минут к смеси было покапельно добавлено 2,56 частей водного раствора (35%) гидроксида тетраэтиламмония. После перемешивания примерно в течение 2 часов смесь превращалась в толстый слой нетекучего геля. Этот гель был в течение 24 часов выдержан при комнатной температуре в стационарном режиме. Затем гель был в течение 24 часов высушен на воздухе при 98°C. Высушенный гель был перемещен в автоклав и подвергнут гидротермической обработке при 180°C в течение 4 часов. Наконец, он был прокален при 600°C на воздухе в течение 10 часов со скоростью нагрева 1°C/мин.

Рентгенограмма дифракционного рентгеновского анализа результирующего продукта, обозначенного как Образец 4 и показанная в виде самого верхнего графика на Фиг.3, отчетливо показывает характеристические пики цеолита MCM-22 (средний график) и мезопористого материала (самый нижний график). В Образце 4 существует примерно 40 мас.% цеолита MCM-22, и элементный анализ подтвердил это значение, исходя из содержания алюминия, с учетом отсутствия алюминия в мезопористом материале, содержащем кремний. Адсорбция азота выявила площадь поверхности образца, равную примерно 686 м2/г, и объем пор, равный примерно 0,82 см3/г. Распределение мезопор по размерам на Фиг.4 концентрируется вокруг 10 нм. Адсорбция аргона показала распределение микропор по размерам, концентрирующееся вокруг 0,5 нм.

ПРИМЕР 5

Сверхстабильный цеолит Y (USY), содержащий SiO2/Al2O3 с молярной концентрацией 14,8 и площадью поверхности 606 м2/г, был введен в алюминийсодержащий мезопористый материал. Сначала 2,9 частей сверхстабильного цеолита Y были разбавлены в 17,0 частях воды с образованием суспензии и подвергнуты перемешиванию в течение 30 минут. Затем в ходе перемешивания к вышеупомянутой суспензии было добавлено 124 части триэтаноламина. После продолжительного перемешивания в течение следующих 30 минут, в ходе перемешивания была добавлена другая смесь, содержащая 171,4 частей ТЭОС и 28 частей изопропилата алюминия. После дополнительного перемешивания в течение следующих 30 минут к смеси были покапельно добавлены 34 части водного раствора (35%) гидроксида тетраэтиламмония. После перемешивания примерно в течение 2 часов смесь превращалась в толстый слой нетекучего геля. Этот гель был в течение 24 часов выдержан при комнатной температуре в стационарном режиме. Затем гель был в течение 24 часов высушен на воздухе при 100°C. Высушенный гель был перемещен в автоклав и подвергнут гидротермической обработке при 180°C в течение 4 часов. Наконец, он был прокален при 600°C на воздухе в течение 10 часов со скоростью нагрева 1°C/мин. Конечный материал был обозначен как Образец 5.

Рентгенограмма дифракционного рентгеновского анализа Образца 5, показанная в виде верхнего графика на Фиг.5, отчетливо показывает два характеристических пика цеолита Y и мезоструктурного материала. Нижний график изображает рентгенограмму дифракционного рентгеновского анализа цеолита Y. В конечном композите существует примерно 5 мас.% цеолита Y. Адсорбция азота выявила площадь поверхности образца, равную примерно 694 м2/г, и объем пор, равный примерно 1,1 см3/г.

ПРИМЕР 6

Данный пример демонстрирует экструзию катализатора с использованием глинозема (оксида алюминия) в качестве связующего вещества. Протонная форма (т.е. H+) Образца 5 была получена ионным обменом, смешением одной части Композита 5 с десятью частями 1-нормального раствора нитрата аммония при 60°C в течение 6 часов при перемешивании. Твердый материал был отфильтрован, промыт и высушен при 110°C для получения белого порошка. После второго ионного обмена твердый материал был прокален на воздухе при 550°C в течение 6 часов.

Для обеспечения катализатора восемь частей H+-Образца 5 были смешаны с двумя частями оксида алюминия в форме Nyacol. Смесь была подвергнута экструзии для получения цилиндрической формы с диаметром 1,6 мм. Экструдат был высушен и прокален при 550°C в течение 4 часов. Наконец, был получен экструдат, содержащий примерно 4 мас.% USY, 76 мас.% Al-содержащего некристаллического пористого оксида и 20 мас.% оксида алюминия.

ПРИМЕР 7

Данный образец демонстрирует приготовление химического предшественника диоксида кремния - триэтаноламинового комплекса диоксида кремния. Сначала 250 частей силикагеля, 697 частей триэтаноламина (ТЭА) и 286 частей этиленгликоля (ЭГ) были загружены в колбу, снабженную конденсатором. После хорошего перемешивания содержимого колбы механической мешалкой смесь в ходе перемешивания была нагрета до 200-210°C. С помощью данной установки удавалось удалить большую часть воды, генерированной в ходе реакции наряду с небольшим количеством ЭГ с верха конденсатора. Между тем, большая часть ЭГ и ТЭА оставалась в реакционной смеси. По истечении примерно шести часов нагрев был прекращен, и реакционная смесь была собрана после ее охлаждения до 55°C. Эта реакционная смесь была слегка бурой и была обозначена как триэтаноламиновый комплекс диоксида кремния.

ПРИМЕР 8

Данный пример демонстрирует приготовление цеолита/TUD-1 с использованием триэтаноламиновых комплексов диоксида кремния в качестве источников диоксида кремния. Суспензия, состоящая из 99 частей цеолита Y (CBV-500) и 300 частей воды, была загружена в измельчающее устройство для размола в жидкой среде. По истечении 30 минут измельчения при 3000 оборотов в минуту суспензия была собрана для введения цеолита в диоксид кремния TUD-1. 206 частей данной суспензии (измерения которой выявили 20 мас.% цеолита Y) были смешаны с 217 частями комплексов, полученных в Примере 7 при перемешивании. По истечении 30 минут смесь образовала толстый слой геля, который затем высушивали при 90°C в течение 24 часов. Высушенный гель был перемещен в автоклав и нагрет до 180°C и оставлен там на 6 часов. Наконец, гель был прокален при 600°C в течение 10 часов на воздухе, и в результате этого он превратился в белый порошок.

Конечный композит цеолит/TUD-1 содержал 45 мас.% цеолита. Адсорбция газообразного азота показала, что площадь поверхности по BET составляла примерно 560 м2/г, общий объем пор - 1,2 см3/г, а средний размер мезопор - примерно 5,7 нм.

ПРИМЕР 9

Данный пример показывает внедрение металлов в катализатор. Экструдат, полученный в Примере 6, далее эксплуатировался путем его пропитки Ni и W. Пять (5) частей водного раствора нитрата никеля (14 мас.% Ni) было смешано с 8,4 частями раствора метавольфрамата аммония (39,8 мас.% W) в условиях перемешивания. Затем смесь разбавили 9 частями воды в условиях перемешивания. 12,5 частей экструдата, полученного в Примере 6, пропитали вышеупомянутым раствором Ni/W, высушили при 118°C в течение 2 часов и прокалили при 500°C в течение 2 часов. Результирующие модифицированные экструдаты содержат 4,0 мас.% Ni и 18,7 мас.% W.

ПРИМЕР 10

Данный пример демонстрирует приготовление 0,9 мас.% палладия и 0,3 мас.% платины/цеолита-TUD-1 при начинающейся влажности. Цеолит/TUD-1, полученный в Примере 2, пропитывали водным раствором, содержащим 0,42 части нитрата тетрааминплатины, 12,5 частей водного раствора нитрата тетрааминпалладия (5% Pd) и 43 частей воды. Пропитанный цеолит/TUD-1 выдерживали при комнатной температуре в течение 5 часов перед его высушиванием при 90°C в течение 2 часов. Высушенный материал затем прокаливали на воздухе при 350°C в течение 4 часов со скоростью нагрева 1°C/мин. Дисперсию благородного металла измеряли с использованием хемосорбции CO; затем порошок восстанавливали в потоке водорода при 100°C в течение 1 ч с последующим нагревом до 350°C при 5°C/мин и выдерживали при этой температуре в течение 2 ч. Для металла была измерена 51%-ная дисперсия, с учетом стехиометрического соотношения Pt:CO, равного 1.

ПРИМЕР 11

Данный пример демонстрирует приготовление катализатора с 0,90 мас.% иридия/цеолита/TUD-1 при начинающейся влажности. 0,134 частей хлорида иридия (III) были растворены в 5,3 частях деионизованной воды. Этот раствор был добавлен к 8 частям цеолита/TUD-1, полученного в Примере 4 со смешением. Порошок был высушен при 25°C.

Для измерения дисперсии с использованием хемосорбции CO порошок затем восстанавливали в потоке водорода при 100°C в течение 1 ч с последующим нагревом до 350°C при 5°C/мин и выдерживали при этой температуре в течение 2 ч. Хемосорбция CO выявила 78%-ную дисперсию для металла, с учетом стехиометрического соотношения Ir:CO, равного 1.

ПРИМЕР 12

Данный пример иллюстрирует использование катализатора, полученного в Примере 9 в качестве катализатора гидрокрекинга, который предназначен для оценки селективности средних дистиллятов в гидрокрекинге. Эту оценку осуществляют в проточном реакторе с пресульфидирующим агентом (в стандартном способе) с использованием в качестве сырья гидрированного тяжелого вакуумного газойля. Этот реактор функционирует при часовой объемной скорости жидкости, равной 1,5 кг/литр·час, полном давлении 140 бар (парциальном давлении H2S, равном 5,5 бар, и парциальным давлением аммиака, равном 0,075 бар) и соотношении газ/сырье, равном 1500 NL/кг. Свойства сырья показаны в Таблице 1.

Свойства гидрированного тяжелого вакуумного газойля

°C (объемн. %)

Селективность для средних дистиллятов (например, при диапазоне точки кипения 175°C-345°C) определена при чистой конверсии компонентов в 65 мас.%. Селективность, неожиданно, достигает 72,6 мас.%.

ПРИМЕР 13

Данный пример демонстрирует повышение выхода смазочного масла и индекса вязкости. Композит цеолит/TUD-1, полученный в Примере 6, пропитывают нитратом тетрааминплатины, как описано в Примере 9, а конечный катализатор содержит примерно 0,6 мас.% Pt. Обычное, обезмасленное парафиновое сырье имеет состав, показанный в Таблице 2 ниже. Этот обезмасленный парафин получен из растворителя (MEK - метилэтилкетона (МЭК)), депарафинизирующего нейтральное масло 300 SUS (65 cst), полученное из арабской легкой нефти. Общий жидкий продукт, полученный на этапе гидрокрекинга, затем подвергают усовершенствованию и гидроизомеризации путем обработки на слабокислом катализаторе Pt/цеолит β/TUD-1, полученном для эффективной гидроизомеризации и преобразования большей части непрореагировавшего парафина в очень высококачественное машинное масло с очень высоким индексом вязкости, содержащее по существу все изопарафиновые углеводороды, главным образом разветвленные. Парафинистый общий жидкий продукт обрабатывают на катализаторе при парциальном давлении H2, равном 400 psia (абсолютное давление в фунтах на квадратный дюйм), 2500 SCF (стандартных кубических футах) водорода и часовой объемной скорости LHSV, равной 0,5, при диапазоне степеней конверсии. Общий жидкий продукт затем дистиллируют до номинальной границы отделения дистилляционной фракции, равной 700° F+. Парафинистые осадки затем депарафинируют в растворителе для получения смазочных масел, с повышением выхода смазочного масла. Таблица 3 содержит результаты этих экспериментов, в которых используют цеолит, содержащий катализатор гидрокрекинга.

Свойства обезмасленного парафина

Изомеризация подвергнутого гидрокрекингу обезмасленного парафина с низкой конверсией на катализаторе Pt/цеолит β/TUD-1

мас.%

(Полная)

(Обезмасленное парафиновое сырье)

Хотя вышеприведенное описание содержит множество особенностей, эти особенности следует истолковывать не как ограничения изобретения, а только в качестве пояснений примерами его предпочтительных вариантов воплощения. Специалисты в данной области техники могут представлять себе множество других вариантов воплощения в рамках объема и сущности изобретения, заданных прилагаемой к нему формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА С ОДНОВРЕМЕННЫМ ПОЛУЧЕНИЕМ ПРЕДШЕСТВЕННИКА НЕЙЛОНА | 2005 |

|

RU2359964C2 |

| ГИДРОГЕНИЗАЦИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ И ОЛЕФИНОВ С ИСПОЛЬЗОВАНИЕМ МЕЗОПОРИСТОГО КАТАЛИЗАТОРА | 2005 |

|

RU2351635C2 |

| СПОСОБЫ ПРЕВРАЩЕНИЯ ТЯЖЕЛЫХ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ В БТК И ПРИМЕНЯЮЩИЕСЯ В НИХ КАТАЛИТИЧЕСКИЕ КОМПОЗИЦИИ | 2017 |

|

RU2754416C2 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ И СПОСОБ ПРЕВРАЩЕНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1996 |

|

RU2169044C2 |

| МЕЗОПОРИСТЫЕ МАТЕРИАЛЫ С АКТИВНЫМИ МЕТАЛЛАМИ | 2003 |

|

RU2334554C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2008 |

|

RU2491120C2 |

| КАТАЛИТИЧЕСКИЕ МАТЕРИАЛЫ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2005 |

|

RU2397018C2 |

| СПОСОБЫ УДАЛЕНИЯ ПРИМЕСЕЙ ИЗ ПОТОКА УГЛЕВОДОРОДОВ И ИХ ПРИМЕНЕНИЕ В СПОСОБАХ АЛКИЛИРОВАНИЯ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ | 2018 |

|

RU2762825C2 |

| МИКРО-МЕЗОПОРИСТЫЙ КАТАЛИЗАТОР ИЗОМЕРИЗАЦИИ КСИЛОЛОВ | 2019 |

|

RU2702586C1 |

| УСОВЕРШЕНСТВОВАННЫЕ ЦЕОЛИТЫ И МОЛЕКУЛЯРНЫЕ СИТА И ИХ ПРИМЕНЕНИЕ | 2001 |

|

RU2278818C2 |

Изобретение относится к бифункциональному катализатору, обладающему как гидрогенизирующей, так и кислотной функцией. Способ получения катализатора для конверсии углеводородов включает: (а) получение комплексных соединений в качестве предшественника для некристаллического неорганического оксида с мезопорами, неупорядоченно соединенными друг с другом; (b) использование комплексных соединений со стадии (а) для получения композита, содержащего цеолит, внедренный в некристаллический неорганический оксид с мезопорами, неупорядоченно соединенными друг с другом; (с) введение в композит, полученный на стадии (b), по меньшей мере, одного металла, обладающего гидрогенизирующей функцией. Способ позволяет получить катализатор с большой эксплуатационной гибкостью для регулировки кислотной и гидрогенизирующей функции. 12 з.п. ф-лы, 5 ил., 3 табл.

1. Способ получения катализатора для конверсии углеводородов, включающий:

(a) получение комплексных соединений в качестве предшественника для некристаллического неорганического оксида с мезопорами, неупорядоченно соединенными друг с другом;

(b) использование комплексных соединений со стадии (а) для получения композита, содержащего цеолит, внедренный в некристаллический неорганический оксид с мезопорами, неупорядоченно соединенными друг с другом;

(c) введение в композит, полученный на стадии (b), по меньшей мере, одного металла, обладающего гидрогенизирующей функцией.

2. Способ по п.1, в котором упомянутые комплексные соединения выбраны из группы, состоящей из силитрана, алюматрана, титанатрана и их сочетаний.

3. Способ по п.1, в котором цеолит выбран из группы, состоящей из цеолита β, цеолита Y, ZSM-5, МСМ-22, МСМ-36, модернита, цеолита L, ZSM-11, ZSM-12, ZSM-20, Тета-1, ZSM-23, ZSM-34, ZSM-35, ZSM-48, SSZ-32, PSH-3, МСМ-49, МСМ-56, ITQ-1, ITQ-2, ITQ-4, ITQ-21, SAPO-5, SAPO-11, SAPO-37, Breck-6 и ALPO4-5.

4. Способ по п.1, в котором металл выбран из групп VIII, IB, IIB, VIIB и VIB Периодической системы элементов.

5. Способ по п.1, включающий дополнительно стадию d) контактирования каталитически эффективного количества катализатора, полученного на стадии с), с сырьем, содержащим по крайней мере один углеводородный компонент.

6. Способ по п.5, в котором стадия d) включает реакцию, выбранную из группы, состоящей из гидрокрекинга, гидрообработки и гидроизомеризации.

7. Способ по п.5 или 6, в котором упомянутое сырье включает в себя нефтяную фракцию, а условия реакции являются достаточными для осуществления гидрокрекинга фракции для получения относительно осветленного углеводородного продукта.

8. Способ по п.7, в котором упомянутая нефтяная фракция содержит, по меньшей мере, один компонент, имеющий точку кипения выше примерно 260°С.

9. Способ по п.7, в котором упомянутая нефтяная фракция содержит, по меньшей мере, один компонент, имеющий точку кипения выше примерно 290°С.

10. Способ по п.7, в котором упомянутая нефтяная фракция содержит, по меньшей мере, один компонент, имеющий точку кипения выше примерно 340°С.

11. Способ по п.10, в котором упомянутая нефтяная фракция дополнительно содержит, по меньшей мере, один компонент, выбранный из группы, состоящей из недеасфалътированных нефтяных остатков, деасфальтированных нефтяных остатков, битума из нефтеносных песков, сланцевого масла и угольсодержащей жидкости.

12. Способ по п.7, в котором упомянутый относительно осветленный углеводородный продукт включает в себя компонент, выбранный из группы, состоящей из компонента среднего дистиллята, имеющего точку кипения в диапазоне 150-400°С, дизельного топлива и базового смазочного масла.

13. Способ по п.6, в котором конверсию углеводородного компонента осуществляют посредством гидроизомеризации и условий реакции, включающих в себя температуру от примерно 150°С до примерно 500°С, давление от примерно 1 бар до примерно 240 бар, и часовую объемную скорость жидкости от примерно 0,1 до примерно 20.

| WO 2004052537 A1, 24.06.2004 | |||

| Способ получения хлорангидридов алканфосфиновых кислот типа ГРОСв | 1948 |

|

SU117901A1 |

| WO 03045548 A1, 20.06.2002 | |||

| US 6358486 B1, 19.03.2002 | |||

| СПОСОБ ПОЛУЧЕНИЯ АМОРФНОГО, МИКРО/МЕЗОПОРИСТОГО АЛЮМОСИЛИКАТНОГО ГЕЛЯ | 1994 |

|

RU2144499C1 |

Авторы

Даты

2009-07-27—Публикация

2005-09-07—Подача