ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

Область применения изобретения

Настоящее изобретение относится к спиральным лопастным долотам и системам анкерных болтов, которые могут быть использованы для целей геотехники, разработки недр и земляных работ. Изобретение также относится к способам использования таких спиральных лопастных долот и к системам, включающим такие спиральные лопастные долота и анкерные болты.

Предшествующий уровень техники

В известных буровых системах могут применяться шарошечные долота с тремя шарошками, которые действуют посредством последовательного дробления горной породы в основании скважины. Шарошечные долота с тремя шарошками невыгодны, потому что горная порода обычно устойчива к дроблению. В других известных буровых системах применяют лопастные долота. Обычные лопастные долота действуют срезанием горной породы в основании скважины. Лопастные долота могут быть более эффективными, чем шарошечные долота с тремя шарошками, потому что горная порода обычно менее устойчива к срезанию, чем к дроблению.

Большая часть процессов выемки горной породы осуществляется посредством срезающего или измельчающего движения какого-нибудь режущего инструмента. Эти режущие действия приводят к шумной работе наряду с нежелательным возникновением вибраций, которые передаются к конструкции с буровым устройством. При любом процессе бурения параметром первостепенной важности является «нагрузка на долото», что представляет собой осевую силу, действующую на долото во время процесса резания. Обычно эта сила является сравнительно большой и может создаваться посредством надлежащего крепления бурового станка к пробуренной поверхности, или в качестве альтернативы «нагрузка на долото» может быть обеспечена собственным весом конструкции с буровым устройством.

В патенте США 5641027 на имя Foster (переуступлен UTD Incorporated) описывается буровая система, включающая долото с элементами для нарезания спиральной канавки, расположенными спиральным образом. Каждый последующий режущий элемент является клиновидным, так что витки спиральной канавки, вырезанные долотом, являются фрагментированными, т.е. отломанными. Долото, описанное в патенте США 5641027, пригодно для расширения скважины, образованной направляющим буровым долотом. Патент США 5641027 полностью инкорпорирован здесь путем ссылки.

Бур с небольшой силой реакции, например бур, описанный в патенте США 5641027,

является самопродвигающейся системой с низким потреблением энергии и малой массой. Как показали исследования, расходы энергии, по меньшей мере, в пять раз меньше, чем у других систем, известных из уровня техники и пригодных для подобных целей бурения. Существенными преимуществами бура с небольшой силой реакции являются его способность бурения при низких затратах энергии как функции его уникального механизма резания горной породы, его способность бурения по существу на неограниченную глубину вследствие наличия у него подвесного забойного двигателя и желонки, его способность самопродвижения благодаря независимому крутящему моменту и «нагрузка на долото» благодаря противодействию многочисленных концентричных резцов и креплению к горной породе или реголиту. Дополнительные преимущества бура с небольшой силой реакции проявляются в выдаче им крупного термически неразрушенного цельного образца (>1 см3) с положением, известным в пределах 15 мм, и, наконец, в образовании им скважины большого диаметра, что дает возможность применять забойные контрольно-измерительные устройства во время бурения и после него. Эта система может применяться для бурения неглубоких скважин (1-200 метров) и километровых скважин в широком ряде материалов. Полезно было бы использовать преимущества этой системы при новой геометрии лопастного долота, при этом также с использованием нового долота, сглаживая неблагоприятные характеристики этой системы.

Полезно было бы иметь спиральное лопастное долото, которое использует меньшие источники энергии и которое может действовать с жидкостной смазкой или без нее. Кроме того, было бы полезно, если такое лопастное долото могло бы работать в очень холодных и почти разреженных условиях, например в тех, которые встречаются в местах с резкоконтинентальным климатом.

Проблема, с которой сталкиваются геологи или другие исследователи механики горных пород, заключаются в трудности получения точных результатов измерений прочности горной породы на сжатие в производственных условиях особенно на месте во время бурения. При обычном бурении для интерпретации литологических изменений необходимо одновременно контролировать несколько переменных параметров бурения, включая осевое усилие, частоту вращения, крутящий момент и скорость бурения. Это справедливо потому, что с каждым оборотом обычного долота количество удаляемого материала является функцией всех этих переменных параметров. Для геотехнической системы было бы полезно давать возможность геологам и другим получать точные данные измерений характеристик породы на месте.

В горнодобывающей промышленности обрушение кровли в угольных шахтах продолжает представлять собой наибольшую опасность, с которой сталкивается подземный персонал угольной шахты. Важнейшим способом крепления, используемым для стабилизации горной породы против таких происшествий на угольных шахтах и рудниках, является применение анкерных болтов или тросовых стяжек. В обоих случаях требуются бурение скважин в горной породе и закрепление в этих скважинах. Поступающие в настоящее время сообщения о смертельных случаях и ранениях подчеркивают необходимость в улучшении этих операций.

Анкерные болты играют важную роль в качестве главного средства укрепления горной породы против обрушения кровли. Согласно данным, собранным Национальным институтом по охране труда и промышленной гигиене (США) от изготовителей анкерных болтов, в 1999 г. в горнодобывающей промышленности США использовали около 100 миллионов анкерных болтов, из которых около 80% болтов были закреплены в горной породе посредством цементного раствора (рост от около 48% в 1991 г.), а подавляющее большинство остальной части болтов было закреплено с использованием механических анкеров. В выемках через гористые местности, предназначенных для шоссейных и железных дорог, также широко используют анкерные болты или тросовые стяжки для стабилизации горной массы.

Хотя разработан широкий ряд способов закрепления анкерных болтов, более распространенными являются способы заливки цементным раствором и использования анкерных болтов с механическим расширением, на которые вместе приходится закрепление свыше 99% болтов, используемых в угольных шахтах США. Спад в использовании анкерных болтов с механическим закреплением связан с тем фактом, что у болтов, залитых цементным раствором, их закрепляющая нагрузка на горную породу распределяется по большей площади, что, в общем, улучшает удерживающие характеристики.

В качестве важного вклада в план контроля за кровлей исследовали анкерные болты с целью определения оптимального расстояния между устанавливаемыми болтами, их длины и соответствия их закрепления геологическим условиям. Основными способами укрепления кровли шахт анкерными болтами обычно являются следующие: образование верхняка (связывание вместе многочисленных верхняков горной породы так, чтобы они действовали как большой одиночный верхняк), подвешивание слабой трещиноватой породы к более надежным пластам, образование свода естественного равновесия породы и укрепление отдельных блоков. Тросовая крепь (в которой в качестве крепежных средств вместо стальных стержней используют тросы) выполняют аналогичные функции. Хотя анкерные болты играют важную роль в уменьшении обрушения горной массы, многие другие факторы, связанные с проектом шахты, играют роль в создании стабильных условий для выполнения горных работ, включая (но не ограничиваясь ими) размеры горной выработки, последовательность проходки горной выработки, соответствие анкерного болта и его длины горной выработке и геологическим условиям и согласование установки анкерных болтов во времени. Несмотря на важность этих и других факторов, шахтеры подвергаются риску, если анкерные болты, использованные при стабилизации горной породы, не действуют хорошо.

Характеристики установки болтов вблизи обрушений кровли определяют как способствующие обрушению. Одной регулярно имеющей место причиной выхода из строя анкерных болтов является потеря сцепления заливки со стенкой горной породы в скважине под анкерный болт. Ключевыми факторами, влияющими на целостность сцепления заливки с горной массой, являются диаметр скважины относительно диаметра анкерного болта, заливка смолой в сравнении с заливкой цементным раствором, тип горной породы и состояние скважины.

Гладкие скважины под анкерный болт постоянно показывают снижение несущей способности болтов по сравнению со скважинами с неровной стенкой. Учитывая это, изготовители долот для бурения скважин под анкерные болты намеренно используют в своих производственных процессах пониженные допуски на центр вершин долот, устанавливают режущие пластинки твердого сплава для армирования долот таким образом, чтобы вызывать биение во время бурения, а также ослабляют крепление долота к буровой штанге, конечным результатом чего является оставление гребешков на стенках скважины. Этот подход приводит к увеличенной закрепляющей способности. Однако даже с этими изменениями, увеличивающими закрепляющую способность, все еще обычным является разрушение на поверхности раздела между анкерным болтом и заливкой.

Хотя до сих пор проведены значительные исследования по анкерным болтам, все же существуют пробелы в областях, которые могли привести к огромным улучшениям в эксплуатационных качествах анкерных болтов. Например, проведены значительные исследования с испытаниями по вытаскиванию болтов и определены оптимальные отношения диаметра скважины к диаметру болта для получения максимальной закрепляющей способности, а также определено состояние скважины как важного фактора достижения максимальной удерживающей способности. Сравнительно неисследованным фактором, влияющим на удерживающую способность анкерного болта, является геометрия скважины. Полезно было бы оптимизировать геометрию скважины под анкерный болт для достижения улучшенной удерживающей способности.

Другие проблемы, с которыми также сталкиваются в области бурения скважин под анкерный болт, связаны с пылью и шумом. Во время большинства операций бурения под анкерный болт оператор остается непосредственно у органов управления в паре футов от оборудования и фактического процесса бурения. Исследование, проведенное Национальным институтом по охране труда и промышленной гигиене (США), показало возможность высоких содержаний кремнеземной пыли в угольных шахтах вокруг универсальных машин для бурения скважин под анкерный болт и для закрепления в них анкерных болтов и во многом связало это с пылеулавливанием и фильтрацией воздуха, используемого в процессе бурения. Хотя Национальный институт по охране труда и промышленной гигиене (и ранее Горнорудное управление министерства внутренних дел США) провел значительные исследования по запыленности и ее влияния на здоровье, меры по улучшению окружающей среды для бурильщиков скважин под анкерный болт почти полностью ограничиваются действиями по защите рабочих.

Исследовали также шум вблизи горного оборудования. Технические решения по уменьшению высоких уровней шума всегда предпочитаются административным решениям или использованию оборудования для защиты персонала. Ключом к принятию этих технических решений является экономическая эффективность.

Вместе с тем полезно пылезащитное оборудование, но конструктивные решения, обеспечивающие низкую запыленность, предоставляют большую возможность для беспрепятственного внедрения и эффективности при улучшении безопасной и благоприятной для здоровья окружающей среды для шахтеров.

Целью настоящего изобретения является устранение недостатков известных решений.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Согласно изобретению создано спиральное лопастное долото, содержащее вал долота, имеющий конец, и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота, так что множество режущих лопастей обеспечивает вырезание спиральной канавки во внутренней поверхности направляющей скважины.

Вал долота может быть разделен на укладываемые друг на друга звенья, каждое из которых содержит, по меньшей мере, две режущие лопасти. Каждая режущая лопасть может оканчиваться надрезающим лезвием. Надрезающие лезвия могут быть предназначены для вырезания щели в породе, пробуриваемой спиральным лопастным долотом.

Спиральное лопастное долото может быть частью съемной самоприводной подземной автономной буровой системы.

Спиральное лопастное долото может быть частью системы, содержащей компьютер, связанный со спиральным лопастным долотом, и предназначенной для измерения геотехнических характеристик породы, пробуриваемой спиральным лопастным долотом.

Спиральное лопастное долото может быть связано с компьютером и приспособлено для измерения геотехнических характеристик породы, пробуриваемой спиральным лопастным долотом.

Согласно изобретению создана система для укрепления породы, содержащая спиральное лопастное долото, имеющее по существу цилиндрический вал долота и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота, так что множество режущих лопастей приспособлено для вырезания оптимальной геометрии скважины во внутренней поверхности направляющей скважины, укрепляющее болтовое средство, приспособленное для размещения в направляющей скважине, и закрепляющее средство, выполненное для удержания укрепляющего болтового средства в направляющей скважине посредством взаимодействия с оптимальной геометрией скважины.

Оптимальная геометрия скважины может содержать спиральную канавку во внутренней поверхности направляющей скважины.

Закрепляющим средством может быть цементный раствор или механический анкер, содержащий проходящие по оси области, соответствующие оптимальной геометрии скважины.

Укрепляющее болтовое средство может содержать проходящие по оси области, соответствующие оптимальной геометрии скважины.

Спиральное лопастное долото и укрепляющее болтовое средство могут быть частью одного и того же устройства.

Согласно изобретению создан способ вырезания спиральной канавки во внутренней поверхности направляющей скважины, содержащий следующие стадии:

размещение в направляющей скважине спирального лопастного долота, имеющего по существу цилиндрический вал долота, соответствующий по размеру направляющей скважине, и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота;

вращение спирального лопастного долота в направлении, соответствующем постоянному угловому шагу.

При осуществлении способа можно использовать вал долота, разделенный на укладываемые друг на друга звенья, каждое из которых содержит, по меньшей мере, две режущие лопасти.

При осуществлении способа за один раз можно продвигать вперед в направляющую скважину только одно звено спирального лопастного долота.

Согласно изобретению создан способ расширения направляющей скважины, содержащий следующие стадии:

размещение в направляющей скважине спирального лопастного долота, имеющего по существу цилиндрический вал долота, соответствующий по размеру направляющей скважине, и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота, и каждая режущая лопасть оканчивается надрезающим лезвием;

вращение спирального лопастного долота в направлении, соответствующем постоянному угловому шагу.

При осуществлении способа можно использовать вал долота, разделенный на укладываемые друг на друга звенья, каждое из которых содержит, по меньшей мере, две режущие лопасти.

При осуществлении способа можно за один раз продвигать вперед в направляющую скважину только одно звено спирального лопастного долота.

При осуществлении способа надрезающие лезвия режущих лопастей могут вырезать щель в породе, через которую вращается спиральное лопастное долото.

Согласно изобретению создана система для укрепления породы анкерным болтом, содержащая анкерный болт, предназначенный для размещения в скважине под анкерный болт, и, по меньшей мере, один выступ на анкерном болте, выполненный так, что при вставлении анкерного болта в скважину выступ образует канавку в стенке скважины, по меньшей мере, часть которой имеет полукольцевую форму, при этом анкерный болт тем самым, по меньшей мере, частично закреплен в скважине посредством, по меньшей мере, одного выступа и канавки.

Канавка, по меньшей мере, частично может быть образована вращением анкерного болта.

На анкерном болте может быть выполнено множество выступов. Выступы могут иметь одинаковый размер. Каждый выступ может иметь увеличенную радиальную длину относительно радиальной длины любого выступа, расположенного ближе к концу анкерного болта. По меньшей мере, один выступ может быть выполнен закругленным или угловым.

Система может дополнительно содержать связывающее вещество, которым может быть цементный раствор.

Вышеописанные и другие преимущества могут быть лучше поняты из нижеприведенного подробного описания со ссылкой в нем на сопровождающие чертежи.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

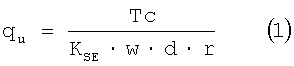

Фиг.1а и 1b изображают виды звена спирального лопастного долота согласно варианту осуществления изобретения.

Фиг.2а и 2b - виды звена спирального лопастного долота согласно варианту осуществления изобретения.

Фиг.3а и 3b - виды звеньев спирального лопастного долота во время изготовления согласно варианту осуществления изобретения.

Фиг.4а и 4b - виды пластинок твердого сплава для армирования режущих лопастей согласно варианту осуществления изобретения.

Фиг.5а и 5b - виды звена спирального лопастного долота согласно варианту осуществления изобретения, при этом на фиг.5b подробно показана часть вида, показанного на фиг.5а.

Фиг.6 изображает перспективный вид звена спирального лопастного долота согласно варианту осуществления изобретения.

Фиг.7 - вид двух звеньев спирального лопастного долота согласно варианту осуществления изобретения.

Фиг.8 - вид набора звеньев спирального лопастного долота согласно варианту осуществления изобретения.

Фиг.9 - вид буровой системы, содержащей спиральное лопастное долото согласно варианту осуществления изобретения.

Фиг.10 - вид буровой системы на фиг.9, показывающий последовательные стадии бурения 0-4 согласно варианту осуществления изобретения.

Фиг.11 - подробный вид скважины, образованной устройством согласно варианту осуществления изобретения.

Фиг.12 - вид звена спирального лопастного долота, имеющего надрезающие лезвия согласно варианту осуществления изобретения.

Фиг.13 - вид звеньев спирального лопастного долота, имеющих надрезающие лезвия согласно варианту осуществления изобретения.

Фиг.14-16 - виды в разрезе породы и штанги согласно примерным вариантам осуществления изобретения.

Фиг.17 - график сравнения сопротивления вытаскиванию обычного анкерного болта, используемого в скважине под анкерный болт согласно предшествующему уровню техники, с сопротивлением вытаскиванию обычного анкерного болта, используемого в сочетании со скважиной под анкерный болт, образованной согласно варианту осуществления изобретения.

Фиг.18 - вид в разрезе породы и анкерного болта согласно варианту осуществления изобретения.

Фиг.19а-19d изображают виды в разрезе породы и анкерного болта согласно варианту осуществления изобретения.

Фиг.19е и 19f - виды в разрезе породы и анкерного болта согласно варианту осуществления изобретения.

Фиг.20а-20с - варианты выполнения анкерных болтов согласно изобретению.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение относится к спиральным лопастным долотам, системам, включающим в себя эти долота, и способам использования этих долот и систем. На всем протяжении этого подробного описания изобретения термины «спиральное лопастное долото» и «спиральный бур» используются взаимозаменяемо. Термин «звено» обозначает часть сегментированного вала долота, которая содержит режущие лопасти. Термин «режущая лопасть» взаимозаменяем с термином «резец». Термины «смола» и «цементный раствор» также используются взаимозаменяемо.

Спиральные лопастные долота согласно изобретению обеспечивают механизм перемещения, который двигает резцы по окружности направляющей скважины, например направляющей скважины под анкерный болт. Одновременно долото перемещает резец по длине направляющей скважины, тем самым образуя вырезанные канавки в стенках направляющей скважины. Скорости движения резца по окружности и длине направляющей скважины можно независимо изменять для получения разнообразных конфигураций, включая канавки, равномерно и неравномерно расположенные на расстоянии друг от друга.

На фиг.1а, 1b, 2а и 2b показаны два примерных варианта выполнения спиральных лопастных долот согласно изобретению со спирально расположенными режущими лопастями 10, которые расположены на расстоянии друг от друга на наружной поверхности вала 12 долота. На фиг.1b показан вид сверху звена 20 долота на фиг.1а, а на фиг.2b показан вид сверху звена 20 долота на фиг.2а. На этих фигурах показаны звенья 20 долота, имеющие режущие лопасти 10, каждая из которых проходит от вала 12 долота на радиальную длину 14 (измеренную от центра вращения). Радиальная длина 14 обычно соответствует глубине резания отдельными лопастями 10. Как показано на фиг.2b (и фиг.8), радиальную длину 14 лопастей 10 можно увеличивать в отношении каждой отдельной лопасти 10 от нижней лопасти 10а к верхней лопасти 10b, так что в направлении от конца 16 вала 12 долота каждая последующая лопасть 10 имеет более глубокую глубину резания (фиг.8).

Как показано на фиг.3а и 3b, на которых показаны виды сверху и сбоку звеньев 20 долота во время изготовления режущих лопастей 10, лопасти 10 выполнены для следования спиральным образом, имея равномерный осевой шаг 18 и следуя соответствующей спиральной траектории, подобно самозапускающемуся метчику. Звенья 20 долота изготавливают со втулкой 38, которую используют во время работы системы с долотом для укладки друг на друга звеньев 20 долота и вращения звеньев 20, уложенных друг на друга. Втулка 38 может иметь любую подходящую форму отверстия, но предпочитается отверстие шестиугольной формы. Звенья 20 долота первоначально могут быть изготовлены с непрерывным спиральным витком 10а, который позднее механически обрабатывают с приданием формы с отдельными режущими лопастями 10 с выбранными радиальной длиной 14 и геометрией. В рамках изобретения возможны различные геометрии режущих лопастей 10, например показанные на фиг.1а-2b и 6-8. Как показано на фиг.8, основные звенья 20 долота могут быть уложены с дополнительными звеньями 20, также имеющими режущие лопасти 10 с возрастающей радиальной длиной 14 в направлении от конца 16. Таким образом, с малоэнергоемким долотом может быть достигнута максимальная желаемая глубина резания.

На фиг.4а и 4b показаны армирующие вставки 11, которые могут быть частью режущих лопастей 10 в вариантах осуществления изобретения (фиг.9). Такие армирующие вставки обычно прикрепляют к лопастям 10 припаиванием твердым припоем. Эти вставки 11 могут быть выполнены из более качественного режущего материала, чем материал неармированных лопастей 10. Например, вставки 11 могут быть из поликристаллического алмаза или карбида вольфрама. Как показано на фиг.5а и 5b, для меньших режущих лопастей 10 в валу 12 долота выполнены углубления 13 для напаивания вставок 11 на лопасти 10. В альтернативном варианте осуществления изобретения в режущей лопасти 10 может быть выполнена режущая кромка без необходимости в армирующей вставке. Например, это может быть в случае изготовления режущих лопастей 10 из термообработанного сплава или при их изготовлении для одноразового использования, например в случае самопробуривающих штанг.

Спиральное лопастное долото используют для дополнительного резания боковых стенок направляющей скважины с целью достижения видоизмененной геометрии боковых стенок. Долото разрабатывает боковые стенки направляющей скважины, оставляя сравнительно хорошо определенный спиральный или зацепляющий вырез вдоль глубины пробуренной скважины. Предельная глубина реза в боковые стенки зависит от максимальной осевой длины 14 режущей лопасти. Во время резания можно удалять обломки породы из зоны резания и «сметать» их по направлению к центру скважины благодаря форме лопастей 10. Затем обломки породы могут быть удалены из ствола скважины гидравлическим, пневматическим способами или шнеком с полым валом. Предусматриваются другие варианты, способы и системы, использующие долото.

На фиг.6 показано звено 20 долота, подлежащее использованию на более дальних ступенях набора звеньев в долоте. Как показано, режущие лопасти 10 звена 20 значительно длиннее, чем лопасти, показанные, например, на фиг.1а и 2а. Кроме того, на фиг.6 показан вариант, в котором используется отличительная геометрия режущей лопасти 10. Режущие лопасти 10, показанные на фиг.6, также оканчиваются армирующими вставками 11 твердого сплава, которые обеспечивают повышенную режущую способность. На фиг.7 показана пара звеньев 20а и 20b долота и видно различие между первоначальным звеном 20а, которое имеет более короткие режущие лопасти 10, и последним звеном 20b, которое имеет более длинные режущие лопасти 10. На фиг.8 показан дополнительный перспективный вид того, как уложены друг на друга звенья 20 для режущей системы, и показано различие в длине между первоначальной режущей лопастью 10а и заключительной режущей лопастью 10b.

На фиг.9 показана система 22 с буром с небольшой силой реакции, содержащая спиральное лопастное долото согласно варианту осуществления изобретения. Система 22, в основном, состоит из забойных составных частей, включая систему 24 с долотом, желонку 26, забойный электродвигатель/редуктор 28, 30 для накопления обломков породы, трубчатую оболочку 32, чашу направляющего долота 34 и шнек 36. Подъем системы с буром с небольшой силой реакции из буровой скважины и опускание в нее осуществляют с использованием системы из трехногой вышки и лебедки на поверхности.

Как показано на фиг.10, измельчение горной породы или грунта осуществляется несколькими составными частями из спиральных буров (например, звеньев 20), которые работают последовательно. Отдельное действие каждого спирального бура основывается на способности силы реакции остальных неподвижных спиральных буров, находящихся во фрикционном контакте с массой горной породы или грунта, что обеспечивает возможность постадийного самопродвижения вперед системы 22 через самые различные материалы нижележащего слоя. Кроме того, отдельное действие составных частей уменьшает потребности в пиковой мощности. На фиг.10 на «стадии 0» изображена буровая система 22 до начала цикла бурения. «Стадия 1» заключается в продвижении вперед направляющего долота 34 в горную породу или реголит под влиянием веса буровой системы 22 и минимальной вращающей силы реакции.

Как также показано на фиг.10, трубчатая оболочка 36 закрывает направляющий вал винтового шнека 36 и позволяет транспортировать обломки породы от направляющего долота к желонке 26, расположенной над системой 24 со спиральными бурами. После выдвижения на максимальную длину, как это показано на фиг.1 (она может быть около 0,3 м в одном варианте осуществления изобретения или меньше при работе в очень трещиноватой горной породе, щебне или песке), направляющее долото 34 вращается на месте, чтобы дать возможность винтовому шнеку 36 (внутри трубчатой оболочки 32) транспортировать обломки породы наружу из направляющей скважины. Затем втягивают трубчатую оболочку 32 для соединения с первым спиральным звеном 20. Далее вращают первое спиральное звено 20 и проталкивают его вперед в заданной степени посредством трубчатой оболочки 32, как это показано на «стадии 2». Звено 20 образует резьбообразную спиральную канавку в стенке направляющей скважины, образованной направляющим долотом 34. На «стадии 3» приводная трубка трубчатой оболочки 32 отводится от первого звена 20 для соединения со вторым спиральным звеном 20. На «стадии 4» второе звено 20 достигает конца своего хода. Остальные спиральные звенья 20 последовательным образом передвигаются по одному вперед к забою скважины, углубляя спиральную канавку в горной породе.

Назначение вала шнека - это приведение во вращение направляющего долота 34 и транспортировка срезанных обломков породы в контейнер желонки. В таблице I суммированы характеристики резания в различных породах при примерном варианте осуществления изобретения, показанном на фиг.10.

На фиг.11 показана скважина, которая образована с использованием устройства согласно одному варианту осуществления изобретения и которая содержит в горной породе 15 спиральную канавку 19 с определенным шагом. Для нарезания спиральной канавки 19 в горной породе 15 спиральные буры действуют по принципу основного лопастного долота. В горной породе 15 образуют спиральную канавку с шагом 18 спирали, что делает возможным создание сил реакции в забое скважины и извлечение образцов горной породы, которые не имеют видимой чрезмерной тепловой нагрузки. Изменяя шаг 18 режущих лопастей 10, толщину, передний угол и задний угол отдельной режущей лопасти 10, геометрию сечения режущей лопасти 10 и количество режущих лопастей 10 в одном звене 20, можно в широких пределах изменять несколько параметров бурения. В число параметров, подверженных этому, входят: осевое усилие, крутящий момент и к.п.д. для данной частоты вращения.

Как показано на фиг.1b, 2b, 3а и 6-8, особое внимание уделяется внутренней конструкции втулки 38 резцов. Соединение между звеном 20 и приводным устройством трубчатой оболочки возможно благодаря шпоночным канавкам во внутренней поверхности втулки 38 и шпонкам приводного устройства трубчатой оболочки. Для соединения звена 20 с ведущим валом приводное устройство ввинчивают во втулку 38 резца. После того как приводное устройство достигает заданного положения внутри втулки 38, приводят в действие кулачковую систему для обратного вращения направляющего долота 34, поднимая приводное устройство для зацепления его шпонок со шпоночными канавками во втулке 38. Зацепление между звеньями режущих лопастей 20 и приводным устройством трубчатой оболочки предназначено для плавного закрепления и освобождения втулки при режиме резания, передавая при этом крутящий момент при резании с высоким запасом прочности.

Среднее потребление энергии при бурении в песчанике скважины диаметром 63 мм с 1,89 м проходки составляет около 225 Вт·ч/м. В одном варианте осуществления изобретения можно, используя систему 22 согласно изобретению, достигнуть потребления энергии порядка около 100 Вт·ч/м. Потребление энергии при бурении в песчанике составляет в среднем около 385 МДж/м3, а при бурении в известняке - в среднем около 300 МДж/м3.

В одном варианте осуществления изобретения масса системы 22, как показано, составляет около 45 кг для одного прототипа, который использовали в лаборатории. Многие из частей системы 22 предпочтительно являются съемными. Учитывая это, масса всей системы 22, как показано, может быть уменьшена до около 16 кг в соответствии с одним вариантом осуществления изобретения.

Согласно варианту осуществления изобретения из скважин могут быть извлечены осколки горной породы размером больше, чем 1 см3, при этом можно в пределах 15 мм знать место, откуда были отобраны образцы.

Вместо погружения в породу на всю глубину ствола может быть рассмотрен альтернативный подход для альтернативного варианта осуществления изобретения, при котором используется съемная самоприводная подземная автономная привязная буровая система 22, сходная с той, которая показана на фиг.9. В противоположность системам и способам, известным из уровня техники, такая система 22 может иметь легкий вес, так что она нуждается только в энергии, достаточной для выполнения задачи бурения при продвижении самой вниз и протягивании тонкого кабеля вниз для энергоснабжения и связи. К системе 22 может быть присоединен вспомогательный тонкий трос, соединенный с лебедкой на поверхности, для подъема и выгрузки научных образцов и остатка выбуренной породы. Исключение бурильной колонны из процесса бурения может позволить резко уменьшить вес основных составных частей системы 22 наряду со снижением потребления энергии для задачи бурения. В то время как системы с бурильными колоннами ограничены предельной глубиной, которую они могут достигнуть, автономная привязная система 22 может достигнуть почти любого желательного места назначения.

В альтернативном варианте осуществления изобретения, показанном на фиг.12 и 13, каждая режущая лопасть 10 оканчивается надрезающим лезвием 40, расположенным перпендикулярно относительно осевой длины 14 лопасти и по касательной к наружной окружности корпуса 12 лопастного долота. Надрезающее лезвие 40 служит для подрубания сравнительно гладкого расширения скважины с целью расширения ствола 17 скважины в противоположность спиральной или зацепляющей канавке 19, образуемой в вышеописанном первом варианте осуществления изобретения. При использовании этого второго варианта выполнения спирального лопастного долота извлеченные обломки породы могут походить на спирали, пружины или «завитки», либо обломки породы могут быть разломаны на части для их извлечения.

Этот вариант осуществления изобретения представляет собой новый подход к спиральной выемке (и, таким образом, к извлечению образцов). Как показано на фиг.12, звенья 20 резцов были снабжены лезвиями 40 из карбида вольфрама, которые могут вырезать надрез наверху и внизу каждой спиральной канавки 19 в самой глубокой точке спиральной канавки. Последовательные надрезающие лезвия 40, показанные на фиг.13, вырезают надрез все глубже и глубже, пока не будет выработан материал во всей спиральной канавке 19 и не будет захвачен этот материал на дно желонки в качестве образца.

Вариант осуществления изобретения, показанный на фиг.12 и 13, обеспечивает создание малоэнергоемкого бурового долота и получение превосходного устройства для расширения направляющей скважины 17. При резании для расширения ствола скважины с использованием этого изобретения не требуется «обламывать» спиральный разрез, как это необходимо с устройством по патенту США 5641027. В этом варианте осуществления изобретения можно использовать систему 22 на фиг.9, в которой надрезающие лезвия 40 перемещаются вперед, отламывая гребешки горной породы в качестве образцов. При конечном диаметре ствола скважины около 80 мм (практический интервал значений диаметра готового ствола скважины может быть равным 50-250 мм) обломки, образовавшиеся из-за разрушения спиральных канавок, могут иметь длину около 2-3 см. Обломки могут быть улавлены в желонку 26 наряду с обломками от направляющего вала шнека, которые могут быть улавлены в отдельную емкость желонки. После полного цикла бурения можно затем поднять желонку на поверхность, используя систему из троса и лебедки.

Спиральное лопастное долото может быть использовано в качестве геотехнического устройства для измерения свойств пробуренных пород 15 (например, горной породы), подобных той, которая показана на фиг.11, посредством измерения крутящего момента, необходимого для перемещения спирального бура. Такой вариант осуществления изобретения имеет преимущество в том, что можно на месторождении во время бурения выполнять на месте непосредственные измерения прочности горной породы на сжатие и что, кроме того, можно исключить аномальные вертикальные колебания, связанные с известными из уровня техники способами испытания на прочность при сжатии, посредством чего обеспечиваются выполняемые на месте надежные геотехнические измерения.

Прочность на сжатие горной породы 15, через которую перемещается спиральное лопастное долото, измеряют, отчасти исходя из конструкции режущей лопасти 10 спирального лопастного долота и крутящего момента, необходимого для вращения спирального лопастного долота в горной породе 15. Хотя каждая последующая лопасть 10 может иметь все бульшую осевую длину 14, глубина резания обычно является одинаковой для каждой лопасти, а средняя глубина резания для всех лопастей 10 может быть использована для расчетов по результатам измерений. Крутящий момент, действующий на спиральное лопастное долото и каждую лопасть 10, является известной переменной, которую можно регулировать или измерять.

Как показано на фиг.9, буровая система 22, включающая спиральное лопастное долото, может быть связана с компьютером 42 или другим устройством, имеющим программу для вычисления прочности на сжатие горной породы 15, исходя отчасти из конструкции спирального лопастного долота и крутящего момента на долото. Устраняются аномальные вертикальные колебания, потому что спиральное лопастное долото сконструировано так, чтобы иметь противоположные лопасти 10. Так как лопасти 10 спирального лопастного долота во время его использования всегда находятся противоположно друг другу, то не имеется никакой возможности для вертикальных колебаний, а лопасти 10 всегда находятся в состоянии резания, прилагая уравновешенные силы к спиральному лопастному долоту.

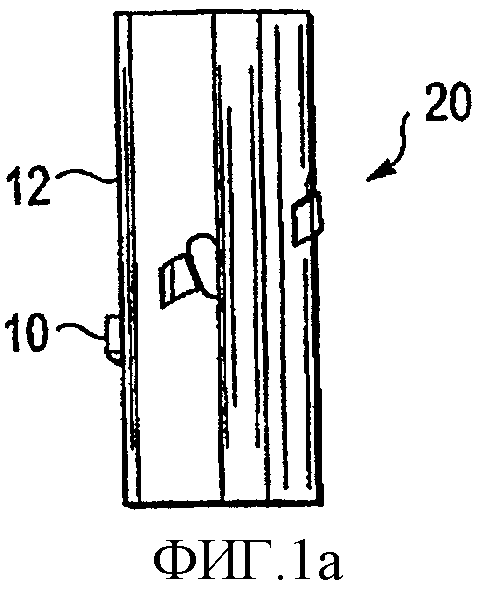

Геометрия спирального звена 10 обеспечивает симметрию сил, так что нормальная сила, действующая на каждый резец, уравновешивается режущей лопастью 10 на противоположной стороне звена 20. Каждый оборот спирального звена 20 приводит к надлежащему продвижению в горную породу 15, и глубина резания определяется первоначальным диаметром скважины 17, шагом 18 режущих лопастей 10, окружающих центральную втулку 38, и геометрией отдельных режущих лопастей 10. В конце концов, система 22 может воспринимать литологические изменения, основанные на измерении крутящего момента. Бурение в трех разных литологиях и через небольшие разрывы пластов показывает прямую корреляцию между измеренным крутящим моментом и прочностью горной породы 15 на сжатие согласно следующему уравнению:

В вышеприведенном уравнении qu - неограниченная прочность породы на сжатие; Тc - крутящий момент на резце; KSE - коэффициент пропорциональности между удельной энергией (SE; SE=KSE·qu) и неограниченной прочностью породы на сжатие

(qu); w - ширина резца; d - глубина реза и r - радиальное расстояние режущей кромки (измеренное от центра вращения).

Согласно варианту осуществления изобретения спиральное лопастное долото используется в качестве геотехнического устройства способом, сходным со способом, обсуждавшимся выше в отношении системы 22, показанной на фиг.9. Направляющую скважину 17 пробуривают в породе 15 так, чтобы она соответствовала корпусу 12 спирального лопастного долота. Затем можно использовать спиральное лопастное долото для геотехнических измерений посредством спирального резания боковых стенок направляющей скважины 17, при этом измеряют силы, действующие на спиральное лопастное долото, для расчета свойств породы.

В другом варианте осуществления изобретения спиральное лопастное долото используют в горнодобывающей промышленности, а также в любом случае, когда измельченный материал 50 (например, горная порода или бетон) нуждается в креплении и в контроле устойчивости. Например, в шахтах требуется, чтобы подземная выработка была укреплена поддерживающими/стабилизирующими анкерными болтами 52. Это изобретение может быть использовано для достижения, по меньшей мере, 40%-ного увеличения удерживающей способности и сопротивления извлечению для анкерных болтов 52 в горной породе 50. Кроме того, использование системы со спиральным лопастным долотом для образования скважин под анкерные болты уменьшает образование пыли и шума по сравнению со способами, известными из уровня техники. Система со спиральным лопастным долотом образует сравнительно большие обломки породы вместо небольших частиц, что уменьшает пылеобразование. Кроме того, система со спиральным лопастным долотом работает при сравнительно небольшой частоте вращения, что уменьшает вибрации при бурении и тем самым шум.

Как показано на фиг.18, после бурения сравнительно гладкой направляющей скважины 54 можно использовать спиральное лопастное долото для винтового (или спирального) надрезания внутренней боковой стенки скважины с приданием «оптимальной геометрии скважины» 56, тем самым текстурируя скважину 54 способом, сходным с тем, который показан на фиг.11. Текстурированная скважина 54 обеспечивает возможность распределения смолы по большой площади поверхности внутри скважины 54 со сложной (спиральной или зацепляющей) геометрией и тем самым достижение лучшего скрепления между горной породой 50 и анкерным болтом 52.

Оптимизированная геометрия скважины может быть выполнена в соответствии с физическими и химическими свойствами смолы/цементного раствора и окружающей горной породы и пластов породы. Оптимальная геометрия скважины может изменить механизм передачи силы вытаскивания между цементным раствором и горной породой. Согласно этому варианту осуществления изобретения можно образовывать лево- и правозаходные канавки при оптимальной геометрии скважины. Например, левозаходные канавки, используемые с правым вращением болта, могут улучшить перераспределение смолы/цементного раствора.

Этот способ не ограничивается предоставлением укрепляющих и стабилизирующих средств для стенок кровли горных выработок. Этот способ может быть использован для разнообразных измельченных пород при разнообразных ориентациях в тех случаях, когда было бы полезно штангообразное устройство. Например, спиральное лопастное долото может быть использовано для образования скважин 54 под анкерный болт в удерживающих стенках или в бетонных поверхностях как при вертикальной, так и при горизонтальной ориентациях.

Вариант осуществления изобретения включает использование анкерного болта 52, чтобы дополнять отличные характеристики геометрии скважины, достигаемые со спиральным лопастным долотом согласно изобретению. Однако такой болт 52 не ограничивается его использованием в горной породе 50 и не ограничивается его определенным размером. Болт 52 может быть использован в любой измельченной породе и может иметь длину от одних лишь сантиметров до метров.

В одном варианте осуществления изобретения, показанном на фиг.15, анкерный болт 60 на своем одном конце может иметь механический анкер 62. Анкер 62 будет находиться в зацеплении со спиральными нарезками 64, расположенными на конце соответствующей направляющей скважины 54. Механический анкер 62 придает болту 60 дополнительную удерживающую способность и сопротивление вытягиванию, тем самым обеспечивая дополнительную надежность. Болт 60 с механическим анкером 62 может быть использован со смолой или без нее. Это не является вариантом с самопробуривающим болтом.

В другом варианте осуществления изобретения болт (например, болт 52 на фиг.14) является самопробуривающим. Спиральный резец будет встроен в сам болт. Болт можно ввинчивать в породу 50 при необходимости во вполне определенной направляющей скважине 17 или без нее. Самопробуривающий болт можно использовать со смолой или без нее (если не используется никакой направляющей скважины) в зависимости от глубины канавок 19 при оптимальной геометрии скважины.

В другом варианте осуществления изобретения, показанном на фиг.16, анкерный болт 70 сам представляет собой винтовой анкер, который полностью или частично снабжен резьбой. Винтовой анкерный болт 70 имеет витки резьбы 72, которые могут свободно или плотно сопрягаться со спиральными вырезами 74, выполненными спиральным лопастным долотом. В этом варианте осуществления изобретения нарезная часть болта 70 входит в спиральные вырезы 74 скважины 54 в породе 50. Этот вариант выполнения анкерного болта обеспечивает дополнительные удерживающую способность и сопротивление вытягиванию, позволяя самой горной породе 50 непосредственно поддерживать анкерный болт 70. В этом случае такой болт 70 мог быть использован со смолой или без нее. Кроме того, этот вариант особенно полезен для крепления и стабилизации бетоном. Болту 70 может быть также придана форма в соответствии с оптимизированной геометрией 56 скважины так, чтобы можно было извлекать и вновь вставлять болт. Болт 70, полностью снабженный резьбой, будет иметь максимальную заякоривающую способность. Болт 70, частично снабженный резьбой, может служить для уменьшения разделения слоев кровли посредством прикрепления к наиболее прочной части породы.

На фиг.18 показан вариант осуществления изобретения, сходный с вариантом, показанным на фиг.16. Болт 70 на фиг.18 имеет частичные витки резьбы 72, которые в этом варианте называются прерывистыми витками резьбы 72. Спиральная канавка 74, вырезанная в скважине 54 под анкерный болт с применением системы со спиральным лопастным долотом, может быть несколько меньше, чем витки резьбы 72 на болте 70. Такое выполнение способствует дополнительному вырезанию породы 50 витками резьбы 72 на болте 70, что облегчается благодаря предшествующему вырезанию канавки 74 системой со спиральным лопастным долотом. Витки резьбы 74 придают болту 70 дополнительную удерживающую способность. В этом варианте можно использовать цементный раствор или другое связывающее вещество, а дополнительное вырезание породы 50 витками резьбы 72 на болте способствует эффективному распределению цементного раствора по всей скважине 54.

Как обсуждалось выше со ссылкой на фиг.14, шаг спирального лопастного долота и поперечное сечение отдельных резцов могут быть оптимизированы с учетом свойств окружающей породы 50 и используемой смолы или цементного раствора. Максимальное смещение болта 52 до его вытаскивания можно регулировать посредством шага канавок 56. Механизм передачи усилия между цементным раствором и горной породой 50, а также болтом 52 и породой 50 можно регулировать посредством изменений в поперечном сечении канавок 56 при оптимальной геометрии скважины. Шаг можно регулировать в реальном времени в соответствии со свойствами горной породы, измеренными на месте во время перемещения спиральных буров.

На фиг.19а-19d показан другой вариант осуществления изобретения. На фиг.19а показан разрез горной породы 102, имеющей образованную в ней скважину 104 под анкерный болт. В этом варианте необязательно используется система со спиральным лопастным долотом, так как сам анкерный болт 100 имеет способность образовывать канавку для удержания себя в скважине 104. На фиг.19b показан болт 100, имеющий выступы 106 на, по меньшей мере, части своей длины, предпочтительно на конце, который, в конце концов, будет расположен ближе всего к концу скважины 104. Эти выступы 106 не являются простыми неровностями или деформациями в болте 100, как, например, те, которые можно обнаружить на обычном арматурном стержне, а выполнены для выработки горной породы 102 вокруг скважины 104. В скважине 104 болт 100 движется в направлении 108. Как показано на фиг.19с, при вставлении с силой болта 100 в скважину 104 выступы 106 будут скрести или резать по стенке скважины 104, образуя неровную канавку 110 вдоль скважины 104. На фиг.19с и 19d показана канавка 110 в направлении вдоль плоскости чертежа. Однако канавка 110 будет предпочтительно расширять скважину 104 только в связи с размером выступов 106, которые предпочтительно являются изолированными и раздельными вдоль стержня болта 100 (фиг.20а-20с). После полного вставления болта 100 в скважину 104 частично поворачивают 112 болт так, чтобы в связи с поворотом болта 100 в скважине 104 образовалась полукольцевая канавка 110а. Эта канавка 110а обеспечивает закрепление выступов 106, которые удерживают болт 100 в скважине 104.

На фиг.19е показан альтернативный вариант осуществления изобретения, в котором болт 100 с такой же самой основной конфигурацией, как и у болта, показанного на фиг.19е и 19d, вставляют в скважину 104, но вместо вставления с силой прямо в скважину 104, болт вращают, как показано позицией 112, одновременно вставляя с силой в скважину 104 в направлении 108. При этом вращении 112 и движении 108 вперед болта 100 и выступов 106 образуется спиральная канавка 111 вдоль стенки скважины 104. Вращение 112 может продолжаться на всем протяжении вставления болта 100 для образования канавки 111, как это показано на фиг.19f. Эта спиральная канавка 111 будет закреплять выступы 106 и удерживать болт 100 в скважине 104, особенно в случае использования цементного раствора.

Выступы 106 анкерного болта 100, показанного на фиг.19а-19f, могут иметь несколько вариантов их выполнения, включая, но не ограничиваясь теми, которые показаны на фиг.20а-20с. На фиг.20а показан анкерный болт 100, имеющий закругленные выступы, сходные с теми, которые показаны на фиг.19а-19f. На фиг.20b показан анкерный болт 100, имеющий закругленные выступы 106, которые увеличиваются в радиальной длине от первого выступа 106 по направлению далее к концу 114 болта. Этот вариант выполнения дает возможность легче выскребать/вырезать канавки 110 или 111, показанные на фиг.19c-19f. На фиг.20с показан анкерный болт 100, имеющий угловые выступы 106, которые могут быть в форме лезвий или могут быть пирамидообразными. Эта угловая форма выступов 106 позволяет легче вставлять анкерный болт в скважину и выскребать/вырезать его. Как отмечалось выше, могут быть использованы выступы 106 других форм и конфигураций.

Выступы 106 могут быть образованы рядом способов, включая, но не ограничиваясь им, образование во время штамповки болта в качестве его части. Кроме того, выступы 106 могут быть образованы их прикреплением к болту пайкой твердым припоем или сваркой. Помимо этого в болте могут быть образованы выемки или отверстия для вставления в них выступа 106. Как отмечалось выше, возможны другие способы образования выступов 106.

На фиг.17 показан график, на котором сравниваются сопротивление вытаскиванию анкерного болта при использовании геометрий скважины, известных из предшествующего уровня техники (т.е. стандартные испытания 1 и 2), и сопротивление анкерного болта при использовании оптимизированной геометрии скважины (т.е. одиночный и двойной проходы) согласно варианту осуществления изобретения. Испытания проводили при одинаковом материале горной породы. На графике нанесены данные о нагрузке в фунт-силе, необходимой для вытаскивания анкерного болта вдоль его оси на данное перемещение. Как показано на графике, анкерные болты, используемые в сочетании с оптимальной геометрией скважины, показывают улучшенные характеристики в отношении их вытаскивания.

Варианты осуществления изобретения можно также использовать для уменьшения пыли и шума во время бурения скважин 54 под анкерный болт. Глубину режущей лопасти 10 можно тщательно выбирать для уменьшения требуемого крутящего момента на одну режущую лопасть 10 или для увеличения размера обломков породы в случае увеличения глубины режущей лопасти. При одном исследовании от двух разных спиральных режущих звеньев 20 отбирали всю буровую мелочь. Используя сито с ячейками размером 0,015 меш, просеивали эту мелочь для отделения мелких частиц от более крупных обломков. При изменении глубины режущей лопасти только на 0,05 дюйма обнаруживали значительные различия в свойствах буровой мелочи без какого-либо вредного влияния на бурение. Таблица II иллюстрирует различия в свойствах буровой мелочи.

Вышеописанные способы и устройства иллюстрируют предпочтительные способы и типичные устройства согласно изобретению, однако в пределах этого изобретения возможны другие варианты его осуществления. Вышеприведенное описание и чертежи иллюстрируют варианты осуществления изобретения, в которых успешно достигаются цели, отличительные признаки и преимущества настоящего изобретения. Однако не предполагается, что настоящее изобретение строго ограничивается вышеописанными и показанными вариантами его осуществления. Любые модификации, даже и не поддающиеся предвидению в настоящее время, настоящего изобретения, которые находятся в объеме нижеследующей формулы изобретения и не отклоняющиеся от ее сущности, следует рассматривать как часть изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2008 |

|

RU2374420C1 |

| СИСТЕМА БУРЕНИЯ ГОРНОЙ ПОРОДЫ С ПАССИВНЫМ НАВЕДЕНИЕМ ВЫНУЖДЕННЫХ КОЛЕБАНИЙ | 2017 |

|

RU2738196C2 |

| ДОЛОТО ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2007 |

|

RU2360096C1 |

| ГИБРИДНОЕ БУРОВОЕ ДОЛОТО С БОЛЬШИМ ОТНОШЕНИЕМ ДИАМЕТРОВ НАПРАВЛЯЮЩЕГО ШТИФТА И ЦАПФЫ | 2009 |

|

RU2541414C2 |

| ДОЛОТО PDC ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2520317C2 |

| УДАРНОЕ БУРОВОЕ ДОЛОТО, БУРИЛЬНАЯ СИСТЕМА И СПОСОБ БУРЕНИЯ СКВАЖИНЫ В ПОДЗЕМНОЙ ФОРМАЦИИ | 2004 |

|

RU2347884C2 |

| ДОЛГОВЕЧНОЕ ДОЛОТО ДЛЯ БУРЕНИЯ ВЗРЫВНЫХ СКВАЖИН В ТВЕРДОЙ ПОРОДЕ (ВАРИАНТЫ) | 2017 |

|

RU2747633C2 |

| БУРОВОЕ ДОЛОТО С ФИКСИРОВАННЫМИ РЕЗЦАМИ С НАПРАВЛЯЮЩЕЙ ПОТОКА | 2015 |

|

RU2675615C2 |

| ДОЛОТО БУРОВОЕ ЛОПАСТНОЕ | 2024 |

|

RU2822227C1 |

| ВРАЩАЮЩЕЕСЯ БУРОВОЕ ДОЛОТО И СПОСОБ ДЛЯ СОЗДАНИЯ ВИНТОВОЙ КАНАВКИ В ШПУРЕ, ОБРАЗОВАННОМ В ПЛАСТЕ | 2008 |

|

RU2450115C2 |

Предложенная группа изобретений относится к области горного дела и может быть использована для крепления горных выработок. Техническим результатом является повышение эффективности и надежности крепления горных выработок анкерной крепью. Крепление выработки осуществляют следующим образом: производят бурение направляющей скважины; вырезают спиральную канавку во внутренней поверхности направляющей скважины вращением спирального лопастного долота в направлении, соответствующем постоянному угловому шагу, тем самым располагая закрепляющее средство/анкер в скважине и укрепляя породу горной выработки. При этом спиральное лопастное долото представляет собой вал с множеством режущих лопастей, имеющих осевую длину и расположенных с постоянным угловым шагом. Причем осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота. Вал долота может быть выполнен в виде звеньев, укладываемых друг на друга, каждое из которых содержит, по меньшей мере, две режущие лопасти. Причем каждая режущая лопасть оканчивается надрезающим лезвием, предназначенным для вырезания спиральной канавки в породе. Система для укрепления породы содержит спиральное лопастное долото, укрепляющее средство/анкер и закрепляющее средство. При этом закрепляющим средством может быть цементный раствор. 5 н. и 24 з.п. ф-лы, 2 табл., 32 ил.

1. Спиральное лопастное долото, содержащее вал долота, имеющий конец, и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота, так что множество режущих лопастей обеспечивает вырезание спиральной канавки во внутренней поверхности направляющей скважины.

2. Спиральное лопастное долото по п.1, в котором вал долота разделен на укладываемые друг на друга звенья, каждое из которых содержит, по меньшей мере, две режущие лопасти.

3. Спиральное лопастное долото по п.2, в котором каждая режущая лопасть оканчивается надрезающим лезвием.

4. Спиральное лопастное долото по п.3, в котором надрезающие лезвия предназначены для вырезания щели в породе, пробуриваемой спиральным лопастным долотом.

5. Спиральное лопастное долото по п.1, которое является частью съемной самоприводной подземной автономной буровой системы.

6. Спиральное лопастное долото п.5, которое является частью системы, содержащей компьютер, связанный со спиральным лопастным долотом, и предназначенной для измерения геотехнических характеристик породы, пробуриваемой спиральным лопастным долотом.

7. Спиральное лопастное долото по п.1, которое связано с компьютером и приспособлено для измерения геотехнических характеристик породы, пробуриваемой спиральным лопастным долотом.

8. Система для укрепления породы, содержащая спиральное лопастное долото, имеющее, по существу, цилиндрический вал долота и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота, так что множество режущих лопастей приспособлено для вырезания оптимальной геометрии скважины во внутренней поверхности направляющей скважины, укрепляющее болтовое средство, приспособленное для размещения в направляющей скважине, и закрепляющее средство, выполненное для удержания укрепляющего болтового средства в направляющей скважине посредством взаимодействия с оптимальной геометрией скважины.

9. Система по п.8, в которой оптимальная геометрия скважины содержит спиральную канавку во внутренней поверхности направляющей скважины.

10. Система по п.8, в которой закрепляющим средством является цементный раствор.

11. Система по п.8, в которой закрепляющим средством является механический анкер, содержащий проходящие по оси области, соответствующие оптимальной геометрии скважины.

12. Система по п.8, в которой укрепляющее болтовое средство содержит проходящие по оси области, соответствующие оптимальной геометрии скважины.

13. Система по п.8, в которой спиральное лопастное долото и укрепляющее болтовое средство являются частью одного и того же устройства.

14. Способ вырезания спиральной канавки во внутренней поверхности направляющей скважины, содержащий следующие стадии:

размещение в направляющей скважине спирального лопастного долота, имеющего, по существу, цилиндрический вал долота, соответствующий по размеру направляющей скважине, и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота;

вращение спирального лопастного долота в направлении, соответствующем постоянному угловому шагу.

15. Способ по п.14, при котором используют вал долота, разделенный на укладываемые друг на друга звенья, каждое из которых содержит, по меньшей мере, две режущие лопасти.

16. Способ по п.15, при котором за один раз продвигают вперед в направляющую скважину только одно звено спирального лопастного долота.

17. Способ расширения направляющей скважины, содержащий следующие стадии:

размещение в направляющей скважине спирального лопастного долота, имеющего, по существу, цилиндрический вал долота, соответствующий по размеру направляющей скважине, и множество режущих лопастей на валу долота, имеющих осевую длину и расположенных вокруг вала долота с постоянным угловым шагом, при этом осевая длина каждой режущей лопасти превышает осевую длину режущих лопастей, расположенных ближе к концу вала долота, и каждая режущая лопасть оканчивается надрезающим лезвием,

вращение спирального лопастного долота в направлении, соответствующем постоянному угловому шагу.

18. Способ по п.17, при котором используют вал долота, разделенный на укладываемые друг на друга звенья, каждое из которых содержит, по меньшей мере, две режущие лопасти.

19. Способ по п.18, при котором за один раз продвигают вперед в направляющую скважину только одно звено спирального лопастного долота.

20. Способ по п.17, при котором надрезающие лезвия режущих лопастей вырезают щель в породе, через которую вращается спиральное лопастное долото.

21. Система для укрепления породы анкерным болтом, содержащая анкерный болт, предназначенный для размещения в скважине под анкерный болт, и, по меньшей мере, один выступ на анкерном болте, выполненный так, что при вставлении анкерного болта в скважину выступ образует канавку в стенке скважины, по меньшей мере, часть которой имеет полукольцевую форму, при этом анкерный болт тем самым, по меньшей мере, частично закреплен в скважине посредством, по меньшей мере, одного выступа и канавки.

22. Система по п.21, в которой канавка, по меньшей мере, частично образована вращением анкерного болта.

23. Система по п.21, в которой на анкерном болте выполнено множество выступов.

24. Система по п.23, в которой выступы имеют одинаковый размер.

25. Система по п.23, в которой каждый выступ имеет увеличенную радиальную длину относительно радиальной длины любого выступа, расположенного ближе к концу анкерного болта.

26. Система по п.21, в которой, по меньшей мере, один выступ выполнен закругленным.

27. Система по п.21, в которой, по меньшей мере, один выступ выполнен угловым.

28. Система по п.21, дополнительно содержащая связывающее вещество.

29. Система по п.28, в которой связывающим веществом является цементный раствор.

| Винтовой анкер | 1979 |

|

SU846744A1 |

| 1972 |

|

SU418608A1 | |

| Анкер | 1979 |

|

SU878954A2 |

| Анкер | 1987 |

|

SU1465594A1 |

| СПОСОБ УСТАНОВКИ ВИНТОВОГО АНКЕРА | 1995 |

|

RU2081331C1 |

| GB 1506868 A, 12.04.1978 | |||

| DE 3219356 A1, 01.12.1983 | |||

| US 5433558 A, 18.07.1995 | |||

| US 5641027 A, 24.06.1997. | |||

Авторы

Даты

2009-07-27—Публикация

2004-08-18—Подача