Изобретение относится к области строительства и эксплуатации скважин, в частности очистки, освоения и промывки после их сооружения или ремонта.

Наиболее близким устройством того же назначения к заявленному изобретению по совокупности признаков является устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, содержащее связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел [1].

К недостаткам известного устройства, препятствующим достижению указанного ниже технического результата, относится то, что при его применении обеспечивается разрушение и удаление лишь технологических отложений, содержащих слабосвязанные между собой включения, низкая производительность процесса разрушения отложений.

Задачей, на решение которой направлено заявленное изобретение, является повышение эффективности разрушения образовавшихся в стволе скважины плотных и прочных технологических пробок, например проппантовых, удаления технологических отложений как из скважин, так и из их прискважинных зон продуктивных пластов с низкими пластовыми давлениями путем промывки и освоения.

Технический результат осуществления изобретения заключается в расширении функциональных возможностей устройства, повышении эффективности и надежности его работы.

Указанный технический результат при осуществлении изобретения по первому варианту достигается тем, что в данном устройстве, содержащем связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, особенностью изобретения является то, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено размещенным внизу трубного корпуса переходником, а сопрягаемые наружная поверхность силового штока и внутренняя поверхность переходника выполнены профильными.

Кроме того, особенностью изобретения является то, что в устройстве над гидравлическим двигателем выше и/или ниже толкателя и/или в его силовом штоке установлены сменные гидравлические сопротивления.

Кроме того, особенность устройства заключается в том, что в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации, например, посредством установленного в переходнике срезного штифта.

Технический результат при осуществлении изобретения по второму варианту достигается тем, что в данном устройстве, содержащем связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, особенностью изобретения является то, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, образованным, например, в виде замкнутого пространства, расположенного в нижней части центральной полости трубного корпуса между поршнем силового штока и переходником и соединенного с подпакерной зоной зазором, образованным между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника.

Технический результат при осуществлении изобретения по третьему варианту достигается тем, что в данном устройстве, содержащем связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, особенностью изобретения является то, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, образованным, например, в виде замкнутого пространства, расположенного в нижней части центральной полости трубного корпуса между поршнем силового штока и переходником и соединенного с подпакерной зоной дроссельным каналом и зазором, образованным между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника, и выполненным с возможностью закрытия-открытия посредством перемещаемого силовым штоком вниз-вверх уплотнительного кольца, установленного между образованной в переходнике уплотнительной канавкой и ограничительным элементом с обводными отверстиями.

Кроме того, особенность устройства заключается в том, что дроссельный канал выполнен с возможностью регулирования его проходного сечения.

Технический результат при осуществлении изобретения по четвертому варианту достигается тем, что в данном устройстве, содержащем связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, особенностью изобретения является то, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, выполненным, например, в виде установленного над толкателем и связанного с ним муфтой дополнительного трубного корпуса с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем и штоком, образующими заполненную разделительной жидкостью, например высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю и нижнюю полукамеры, соединенные между собой выполненным в перемычке муфты дроссельным отверстием и/или кольцевым зазором между внутренней цилиндрической поверхностью перемычки муфты и наружной цилиндрической поверхностью разделительного штока, при этом разделительный поршень выполнен с возможностью продольного перемещения относительно разделительного штока, объем верхней полукамеры в верхнем положении разделительного поршня больше, чем объем нижней полукамеры в нижнем положении силового штока, между поршнем силового штока которого и переходником в нижней части центральной полости трубного корпуса создано замкнутое пространство, соединенное с подпакерной зоной зазором между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника.

Кроме того, особенность изобретения заключается в том, что дроссельное отверстие выполнено с возможностью регулирования его проходного сечения.

Кроме того, особенностью изобретения является то, что в перемычке муфты выполнены с возможностью перекрытия одно или несколько проточных отверстий при движении разделительного и силового штоков вниз посредством обратного клапана, образованного, например, в виде установленной над перемычкой муфты эластичной мембраны.

Технический результат при осуществлении изобретения по пятому варианту достигается тем, что в данном устройстве, содержащем связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, особенностью изобретения является то, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, выполненным, например, в виде установленного над толкателем и связанного с ним муфтой дополнительного трубного корпуса с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем и штоком, образующими заполненную разделительной жидкостью, например высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю и нижнюю полукамеры, соединенные между собой выполненным в перемычке муфты дроссельным отверстием и/или кольцевым зазором между внутренней цилиндрической поверхностью перемычки муфты и наружной цилиндрической поверхностью разделительного штока, при этом разделительный поршень выполнен с возможностью продольного перемещения относительно разделительного штока, объем верхней полукамеры в верхнем положении разделительного поршня больше, чем объем нижней полукамеры в нижнем положении силового штока, между поршнем силового штока которого и переходником в нижней части центральной полости трубного корпуса создано замкнутое пространство, соединенное с подпакерной зоной зазором между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника, в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации в образованном в переходнике глухом пазу посредством взаимодействующего с ним меньшего полупоршня установленного с возможностью ограниченных перемещений в боковых стенках силового штока дифференциального поршня, больший полупоршень которого выполнен взаимодействующим с образованным в нижней части переходника и расположенным напротив глухого паза заходным скосом, верхнее сопряжение которого с внутренней поверхностью переходника размещено ниже верхнего и выше нижнего концов глухого паза более, чем на размер диаметра большего полупоршня.

Кроме того, особенность устройства заключается в том, что содержит упорный элемент, ограничивающий осевые перемещения дифференциального поршня в боковых стенках силового штока, при этом ниже образованного в переходнике глухого паза выполнен предохранительный скос.

При анализе отличительных признаков описываемого устройства не выявлено аналогичных известных решений, имеющих совокупность отличительных признаков, касающихся выполнения промывочно-разрушающего узла в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный ограниченный переходником в осевом направлении силовой шток с поршнем - с гидравлическим двигателем с установленным на его валу разрушающим инструментом. Также не выявлено аналогичных решений в части установки сменных гидравлических сопротивлений выше и/или ниже толкателя и/или в его силовом штоке, выполнения последнего с возможностью фиксации посредством установленного в переходнике срезного штифта или взаимодействующего с образованным в переходнике глухом пазу меньшего полупоршня размещенного в силовом штоке дифференциального поршня, больший полупоршень которого выполнен взаимодействующим с образованным в нижней части переходника и расположенным напротив глухого паза заходным скосом, верхнее сопряжение которого с внутренней поверхностью переходника размещено ниже верхнего и выше нижнего концов глухого паза более, чем на размер диаметра большего полупоршня. Также не выявлено аналогичных признаков в части снабжения силового штока тормозом, образованным, например, в виде расположенного между поршнем силового штока и переходником соединенного дроссельным каналом с подпакерной зоной замкнутого пространства, в котором может быть размещено перемещаемое силовым штоком с возможностью закрытия-открытия образованного профильными поверхностями силового штока и переходника зазора уплотнительное кольцо, или в виде установленного над толкателем и связанного с ним муфтой дополнительного трубного корпуса с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем и штоком, образующими заполненную разделительной жидкостью, например высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю и нижнюю полукамеры, соединенные между собой выполненным в перемычке муфты дроссельным каналом, который может быть выполнен с возможностью регулирования его проходного сечения, при этом разделительный поршень выполнен с возможностью продольного перемещения относительно разделительного штока, объем верхней полукамеры в верхнем положении разделительного поршня больше объема нижней полукамеры в нижнем положении силового штока. Также не выявлено аналогичных признаков в части того, что в перемычке муфты выполнены с возможностью перекрытия один или несколько проточных отверстий при движении разделительного и силового штоков вниз посредством обратного клапана, образованного, например, в виде установленной над перемычкой муфты эластичной мембраны.

Все приведенное выше позволяет расширить функциональные возможности устройства, повысить эффективность и надежность его работы.

Указанный технический результат достигается за счет эффективного разрушения высокопрочных пробок технологических отложений вращающимся разрушающим инструментом и создания оптимальной на него осевой нагрузки, увеличения с помощью толкателя длины рабочих ходов промывочно-разрушающего узла, снижения при этом количества непроизводительных перестановок и перепакеровок устройства. Выполнение сопрягаемых наружной поверхности силового штока и внутренней поверхности переходника профильными в поперечном сечении, например в виде многогранника, позволяет эффективно передать реактивный момент от вращающегося на валу гидравлического двигателя разрушающего инструмента на колонну труб без возникновения значительного трения, вызывающего износ сопрягаемых поверхностей, а при заклинивании гидравлического двигателя путем вращения колонны труб освободить его.

Снабжение толкателя тормозом, образованным, например, в виде замкнутого пространства между поршнем силового штока и переходником и соединенного с подпакерной зоной зазором, образованным между профильными поверхностями силового штока и переходника, дает возможность создания плавных осевых перемещений разрушающе-промывочного узла при вступлении его в контакт с материалом пробок технологических отложений, тем самым предотвратить возникновение ударных нагрузок, значительного момента сопротивления вращению разрушающего инструмента, приводящих к его остановке и поломкам. Соединение указанного замкнутого пространства с подпакерной зоной дроссельным каналом и выполненным с возможностью закрытия-открытия зазором между профильными поверхностями силового штока и переходника посредством перемещаемого силовым штоком вниз-вверх уплотнительного кольца, установленного между образованной в переходнике уплотнительной канавкой и ограничительным элементом с обводными отверстиями, дает возможность повысить плавность, замедлить скорость перемещения силового штока вниз и увеличить ее при движении его вверх. Выполнение тормоза в виде установленного над толкателем и связанного с ним муфтой дополнительного трубного корпуса с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем и штоком, образующими заполненную разделительной жидкостью, например высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю и нижнюю полукамеры, соединенные между собой выполненным в перемычке муфты дроссельным отверстием и/или кольцевым зазором между внутренней цилиндрической поверхностью перемычки муфты и наружной цилиндрической поверхностью разделительного штока, позволяет увеличить объем прокачиваемой через дроссельное отверстие разделительной жидкости, применить ее с нужными вязкими свойствами без примесей твердых частиц технологических отложений и устранить возможность их попадания в нее, то есть предотвратить опасность забивания частицами дроссельного отверстия, увеличить его диаметр за счет применения высоковязкой разделительной жидкости, тем самым повысить эффективность и надежность работы устройства. Выполнение разделительного поршня с возможностью продольного перемещения относительно разделительного штока, а объема верхней полукамеры в верхнем положении разделительного поршня большим, чем объем нижней полукамеры в нижнем положении силового штока, дает возможность компенсировать изменение в межпоршневой глухой камере объема заполняющей ее разделительной жидкости вследствие сжатия газопузырьковых включений, температурных изменений на большой глубине в скважине и потерь жидкости из-за негерметичности уплотнений.

Выполнение силового штока с возможностью фиксации относительно трубного корпуса позволяет избежать при спусках устройства в скважины вследствие переменного трения о стенки их стволов ненужных возвратно-поступательных перемещений разрушающе-промывочного узла, приводящих к преждевременному износу подвижных элементов устройства. Фиксация силового штока посредством дифференциального поршня дает возможность перед перестановками устройства в скважине после перемещения силового штока в верхнее положение в трубном корпусе производить отрыв разрушающего инструмента от пробки технологических отложений, обеспечить предварительный запуск гидравлического двигателя, вращение и осевую подачу разрушающего инструмента до вступления его в контакт с пробкой технологических отложений, тем самым повысить эффективность и надежность работы устройства.

Все признаки независимых пунктов формулы являются существенными, то есть необходимыми для обеспечения технического результата. Остальные признаки являются частью существенными, необходимыми для реализации частных решений конструкции устройства.

В связи с тем что из данной области техники не известна совокупность признаков, характеризующих предложенное изобретение, можно сделать вывод о том, что заявленное изобретение отвечает условию «новизна».

Из изложенного выше следует, что изобретение отвечает и условию «изобретательский уровень», так как не является очевидным для специалиста в данной отрасли промышленности.

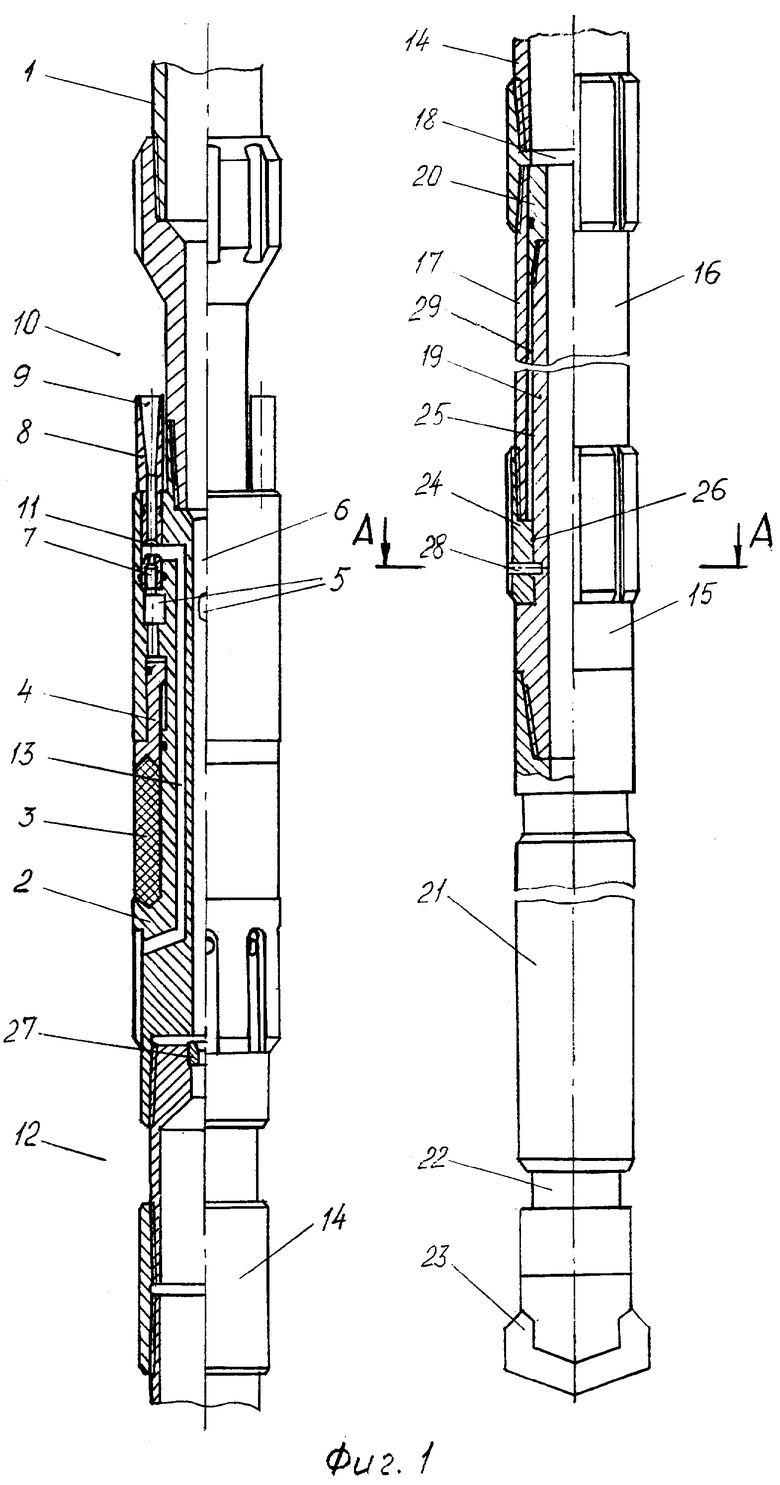

Изобретение поясняется чертежами, где:

на фиг.1 изображено устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, общий вид; фиг.2 - полый шток, зафиксированный срезным штифтом в переходнике, зазор между профильными поверхностями, поперечный разрез; фиг.3 - тормоз силового штока, образованный в виде дроссельного канала, уплотнительной канавки и перемещаемого силовым штоком между уплотнительной канавкой и ограничительным элементом уплотнительного кольца; фиг.4 - тормоз силового штока, образованный в виде установленного над толкателем дополнительного трубного корпуса с размещенным в его полости разделительными поршнем и штоком; фиг.5 - полый шток, зафиксированный дифференциальным поршнем в переходнике, поперечный разрез; фиг.6 - устройство с полым штоком и переходником, в котором выполнены заходный и предохранительный скосы.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по первому варианту (фиг.1) содержит связанный с колонной труб 1 корпус 2, размещенные в его нижней части пакерную манжету 3 и взаимодействующий с ней поршень 4 пакера, гидравлически соединенный с каналом 5 подвода активной среды с полостью 6 повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло 7, диффузор 8 с выходным отверстием 9 в надпакерное пространство 10 и камеру смешения 11, соединенную с подпакерной зоной 12 каналом 13 подвода пассивной среды, и центральную полость 18. Полость 6 повышенного давления соединена трубами 14 с промывочно-разрушающим узлом 15, состоящим из толкателя 16, трубный корпус 17 которого жестко связан с трубами 14, а размещенный в его центральной полости 18 подвижный в осевом направлении силовой шток 19 с поршнем 20 - с гидравлическим двигателем 21, на валу 22 которого установлен разрушающий инструмент 23. В нижней части трубного корпуса размещен ограничивающий осевое перемещение в нем силового штока переходник 24. Сопрягаемые наружная поверхность 25 силового штока и внутренняя поверхность 26 переходника выполнены профильными.

Над гидравлическим двигателем 21 (фиг.1) выше и/или ниже толкателя 16 и/или в его полом штоке 19 могут быть установлены сменные гидравлические сопротивления 27.

В транспортном положении при спуске в скважину силовой шток 19 (фиг.1 и фиг.2) толкателя может быть выполнен зафиксированным в трубном корпусе 17 посредством срезного штифта 28.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по второму варианту (фиг.1) содержит связанный с колонной труб 1 корпус 2, размещенные в его нижней части пакерную манжету 3 и взаимодействующий с ней поршень 4 пакера, гидравлически соединенный с каналом 5 подвода активной среды с полостью 6 повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло 7, диффузор 8 с выходным отверстием 9 в надпакерное пространство 10 и камеру смешения 11, соединенную с подпакерной зоной 12 каналом 13 подвода пассивной среды, и центральную полость 18. Полость 6 повышенного давления соединена трубами 14 с промывочно-разрушающим узлом 15, состоящим из толкателя 16, трубный корпус 17 которого жестко связан с трубами 14, а размещенный в его центральной полости 18 подвижный в осевом направлении силовой шток 19 с поршнем 20 - с гидравлическим двигателем 21, на валу 22 которого установлен разрушающий инструмент 23. В нижней части трубного корпуса размещен ограничивающий осевое перемещение в нем силового штока переходник 24. Сопрягаемые наружная поверхность 25 силового штока и внутренняя поверхность 26 переходника выполнены профильными. В переходнике создан тормоз силового штока, образованный в виде замкнутого пространства 29 между поршнем силового штока и переходником и соединенного с подпакерной зоной (фиг.2) зазором 30 между наружной профильной поверхностью 25 силового штока и внутренней профильной поверхностью 26 переходника.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по третьему варианту (фиг.1) содержит связанный с колонной труб 1 корпус 2, размещенные в его нижней части пакерную манжету 3 и взаимодействующий с ней поршень 4 пакера, гидравлически соединенный с каналом 5 подвода активной среды с полостью 6 повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло 7, диффузор 8 с выходным отверстием 9 в надпакерное пространство 10 и камеру смешения 11, соединенную с подпакерной зоной 12 каналом 13 подвода пассивной среды, и центральную полость 18. Полость 6 повышенного давления соединена трубами 14 с промывочно-разрушающим узлом 15, состоящим из толкателя 16, трубный корпус 17 которого жестко связан с трубами 14, а размещенный в его центральной полости 18 подвижный в осевом направлении силовой шток 19 с поршнем 20 - с гидравлическим двигателем 21, на валу 22 которого установлен разрушающий инструмент 23. В нижней части трубного корпуса размещен ограничивающий осевое перемещение в нем силового штока переходник 24. Сопрягаемые наружная поверхность 25 силового штока и внутренняя поверхность 26 переходника выполнены профильными. В переходнике создан тормоз силового штока (фиг.3), образованный в виде замкнутого пространства 29 между поршнем силового штока и переходником и соединенного с подпакерной зоной (фиг.2) дроссельным каналом 31 и зазором 30 между наружной профильной поверхностью 25 силового штока и внутренней профильной поверхностью 26 переходника, выполненным с возможностью закрытия-открытия посредством перемещаемого силовым штоком вниз-вверх уплотнительного кольца 32, установленного между образованной в переходнике уплотнительной канавкой 33 и ограничительным элементом 34 с обводными отверстиями 35.

Дроссельный канал 31 может быть выполнен с возможностью регулирования его проходного сечения посредством регулировочного винта 36 (фиг.3).

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по четвертому варианту (фиг.1) содержит связанный с колонной труб 1 корпус 2, размещенные в его нижней части пакерную манжету 3 и взаимодействующий с ней поршень 4 пакера, гидравлически соединенный с каналом 5 подвода активной среды с полостью 6 повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло 7, диффузор 8 с выходным отверстием 9 в надпакерное пространство 10 и камеру смешения 11, соединенную с подпакерной зоной 12 каналом 13 подвода пассивной среды, и центральную полость 18. Полость 6 повышенного давления соединена трубами 14 с промывочно-разрушающим узлом 15, состоящим из толкателя 16, трубный корпус 17 которого жестко связан с трубами 14, а размещенный в его центральной полости 18 подвижный в осевом направлении силовой шток 19 с поршнем 20 - с гидравлическим двигателем 21, на валу 22 которого установлен разрушающий инструмент 23. В нижней части трубного корпуса размещен ограничивающий осевое перемещение в нем силового штока переходник 24. Сопрягаемые наружная поверхность 25 силового штока и внутренняя поверхность 26 переходника выполнены профильными. Устройство снабжено тормозом силового штока, выполненным в виде установленного над толкателем и связанного с ним муфтой 37 (фиг.4) дополнительного трубного корпуса 38 с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем 39 и штоком 40, образующими заполненную разделительной жидкостью, например высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю 41 и нижнюю 42 полукамеры, соединенные между собой выполненным в перемычке 43 муфты дроссельным отверстием 44 и/или кольцевым зазором 45 между внутренней цилиндрической поверхностью 46 перемычки муфты и наружной цилиндрической поверхностью 47 разделительного штока.

Дроссельное отверстие 44 может быть выполнено с возможностью регулирования его проходного сечения посредством игольчатого винта 48 (фиг.4).

В перемычке 43 муфты 37 (фиг.4) могут быть выполнены с возможностью перекрытия проточные отверстия 46 при движении разделительного 40 и силового 19 штоков вниз посредством установленной над перемычкой эластичной мембраны 50.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по пятому варианту (фиг.1) содержит связанный с колонной труб 1 корпус 2, размещенные в его нижней части пакерную манжету 3 и взаимодействующий с ней поршень 4 пакера, гидравлически соединенный с каналом 5 подвода активной среды с полостью 6 повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло 7, диффузор 8 с выходным отверстием 9 в надпакерное пространство 10 и камеру смешения 11, соединенную с подпакерной зоной 12 каналом 13 подвода пассивной среды, и центральную полость 18. Полость 6 повышенного давления соединена трубами 14 с промывочно-разрушающим узлом 15, состоящим из толкателя 16, трубный корпус 17 которого жестко связан с трубами 14, а размещенный в его центральной полости 18 подвижный в осевом направлении силовой шток 19 с поршнем 20 - с гидравлическим двигателем 21, на валу 22 которого установлен разрушающий инструмент 23. В нижней части трубного корпуса размещен ограничивающий осевое перемещение в нем силового штока переходник 24. Сопрягаемые наружная поверхность 25 силового штока и внутренняя поверхность 26 переходника выполнены профильными. Устройство снабжено тормозом силового штока, выполненным в виде установленного над толкателем и связанного с ним муфтой 37 (фиг.4) дополнительного трубного корпуса 38 с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем 39 и штоком 40, образующими заполненную жидкостью, например высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю 41 и нижнюю 42 полукамеры, соединенные между собой выполненным в перемычке 43 муфты дроссельным отверстием 44 и/или кольцевым зазором 45 между внутренней цилиндрической поверхностью 46 перемычки муфты и наружной цилиндрической поверхностью 47 разделительного штока. В верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации в образованном в переходнике глухом пазу 51 (фиг.5) посредством взаимодействующего с ним меньшего полупоршня 52 установленного с возможностью ограниченных перемещений в полом штоке дифференциального поршня 53, больший полупоршень 54 которого выполнен взаимодействующим с образованным в нижней части переходника и расположенным напротив глухого паза заходным скосом 55 (фиг.6), верхнее сопряжение 56 которого с внутренней цилиндрической поверхностью переходника размещено ниже верхнего 57 и выше более, чем на размер диаметра большего полупоршня дифференциального поршня нижнего 58 концов глухого паза.

Устройство может содержать упорный элемент 59 (фиг.6), ограничивающий осевые перемещения дифференциального поршня 53 в боковых стенках полого штока 19, а ниже образованного в переходнике глухого паза 51 выполнен предохранительный скос 60.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по первому варианту работает следующим образом.

На устье скважины при сборке компоновки устройства определяется общая длина труб 14 (фиг.1) из условия, что она будет равна расстоянию или больше его от верха интервала перфорации эксплуатационной колонны до забоя скважины. Спуск такой компоновки в скважину осуществляется на колонне труб 1 на глубину до упора в пробку технологических отложений. Затем устройство приподнимается над подлежащей разрушению пробкой на 1-1,5 м, и в колонну труб 1 закачивается под давлением промывочная жидкость. Основная часть промывочной жидкости из полости 6 повышенного давления корпуса 2 поступает через канал 5 подвода активной среды к поршню 4 пакера и соплу 7 струйного насоса. Остальная часть промывочной жидкости - через трубы 14 на толкатель 16 и гидравлический двигатель 21, на валу 22 которого начинает вращаться разрушающий инструмент 23. Под действием давления активной среды на поршне возникает направленная вниз сила, сжимающая вдоль упругую пакерную манжету 3. Происходит радиальное расширение манжеты, выпучивание уплотнительной складки, которая внешней стороной прижимается к стенке обсадной колонны скважины, производя разделение последней на надпакерное пространство 10 и подпакерную зону 12. Активная среда, вытекая с высокой скоростью из сопла, засасывает в камере смешения 11 пассивную среду, поступающую из подпакерной зоны через канал 13 подвода пассивной среды. В то же время, под действием на поршень 20 силового штока 19 перепада давления между центральной полостью 18 трубного корпуса 17 и подпакерной зоной силовой шток начинает плавно выдвигаться, перемещая при этом гидравлический двигатель с разрушающим инструментом 23 до контакта последнего с пробкой технологических отложений. Вращаясь, разрушающий инструмент врезается в технологические отложения и раздробляет верхние их слои, а промывочная среда размывает их. Реактивный момент, возникающий при этом на гидравлическом двигателе, воспринимается трубным корпусом путем передачи его через сопрягаемые наружную 25 силового штока и внутреннюю 26 переходника 24 профильные поверхности. Одновременно, за счет снижения давления скважинной жидкости в подпакерной зоне устройством до значений ниже пластового давления из прискважинной зоны продуктивного пласта начинает поступать пластовая жидкость с фрагментами внутрипластовых технологических отложений, например свободные, незащемленные частицы проппанта. Через диффузор 8 и его выходное отверстие 9 смесь активной и пассивной сред с продуктами разрушения технологических отложений и промывки откачивается в надпакерное пространство и выносится на устье скважины. После выдвижения силового штока на рабочую длину (около 6 м) до упора в переходник, что определяется существенным снижением объемной концентрации фрагментов технологических отложений в выносимой в очистную емкость на поверхность жидкости из скважины, останавливается закачивание промывочной жидкости. Поршень пакера с пакерной манжетой возвращаются в исходное положение, устройство на колонне труб 1 спускается до упора в оставшуюся часть пробки технологических отложений, затем вновь приподнимается на 1-1,5 м, и возобновляется рабочий процесс.

При использовании устройства, снабженного установленными над гидравлическим двигателем 21 выше и/или ниже толкателя 16 и/или в его силовом штоке 19 сменными гидравлическими сопротивлениями 27 (фиг.1), обеспечивается создание необходимого рабочего перепада давления на устройстве и эффективной осевой нагрузки на разрушающий инструмент 23. Таким образом, повышается эффективность разрушения образовавшихся в стволе скважины плотных и прочных технологических пробок, например проппантовых.

При применении устройства, в котором (фиг.1 и фиг.2) силовой шток 19 выполнен зафиксированным в верхнем положении относительно трубного корпуса, например, посредством установленного в переходнике срезного штифта 28, можно избежать приводящих к преждевременному износу устройства ненужных возвратно-поступательных перемещений элементов разрушающе-промывочного узла 15 при спуске устройства в скважину вследствие переменного трения его о стенки ее ствола. При возобновлении закачивания промывочной жидкости через устройство на поршне 20 силового штока возникает усилие, определяемое перепадом давления на гидравлическом двигателе 20, приводящее к разрушению срезного штифта и выдвижению силового штока до контакта разрушающего инструмента 23 с пробкой технологических отложений в скважине.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по второму варианту работает следующим образом.

На устье скважины при сборке компоновки устройства определяют общую длину труб 14 (фиг.1) из условия, что она будет равна расстоянию или больше его от верха интервала перфорации эксплуатационной колонны до забоя скважины. Спуск такой компоновки в скважину осуществляют на колонне насосно-компрессорных труб 1 на глубину до упора в пробку технологических отложений. Затем устройство приподнимают над подлежащей разрушению пробкой на 1-1,5 м и в колонну труб 1 закачивают под давлением промывочную жидкость. Основная часть промывочной жидкости из полости 6 повышенного давления корпуса 2 поступает через канал 5 подвода активной среды к поршню 4 пакера и соплу 7 струйного насоса. Остальная часть промывочной жидкости - через трубы 14 на толкатель 16 и гидравлический двигатель 21, на валу 22 которого начинает вращаться разрушающий режущий и/или скалывающий инструмент 23. Под действием давления активной среды на поршне возникает направленная вниз сила, сжимающая вдоль упругую пакерную манжету 3. Происходит радиальное расширение манжеты, выпучивание уплотнительной складки, которая внешней стороной прижимается к стенке скважины, производя разделение последней на надпакерное пространство 10 и подпакерную зону 12. Активная среда, вытекая с высокой скоростью из сопла, засасывает в камере смешения 11 пассивную среду, поступающую из подпакерной зоны через канал 13 подвода пассивной среды. В то же время, под действием на поршень 20 полого штока 19 перепада давления между центральной полостью 18 трубного корпуса 17 и подпакерной зоной, благодаря замедленному выдавливанию находящейся в замкнутом пространстве 29 тормоза толкателя 16 промывочной или скважинной жидкости через зазор 30 между сопрягаемыми профильными поверхностями 25 силового штока и 26 переходника (фиг.2), силовой шток начинает плавно выдвигаться, перемещая гидравлический двигатель с разрушающим инструментом 23 до контакта последнего с пробкой технологических отложений. Вращаясь, разрушающий инструмент врезается в технологические отложения без заклинивания и раздробляет верхние их слои, а промывочная среда размывает их. Реактивный момент, возникающий при этом на гидравлическом двигателе, воспринимается трубным корпусом путем передачи его через сопрягаемые профильные поверхности полого штока и переходника. Одновременно, за счет снижения давления скважинной жидкости в подпакерной зоне устройством до значений ниже пластового давления из прискважинной зоны продуктивного пласта начинает поступать пластовая жидкость с фрагментами внутрипластовых технологических отложений, например свободные, незащемленные частицы проппанта. Через диффузор 8 и его выходное отверстие 9 смесь активной и пассивной сред с продуктами разрушения технологических отложений и промывки откачивается в надпакерное пространство и выносится на устье скважины. После выдвижения полого штока на рабочую длину (около 6 м), что определяется существенным снижением объемной концентрации фрагментов технологических отложений в выносимой в очистную емкость на устье жидкости из скважины, останавливается закачивание промывочной жидкости. Поршень пакера с пакерной манжетой возвращаются в исходное положение. Освободившееся устройство на колонне труб 1 спускают до упора в оставшуюся часть пробки технологических отложений, при этом силовой шток перемещается в верхнее положение в трубном корпусе толкателя, затем устройство вновь приподнимают на 1-1,5 м и возобновляют рабочий процесс.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по третьему варианту работает следующим образом.

На устье скважины при сборке компоновки устройства определяют общую длину труб 14 (фиг.1) из условия, что она будет равна расстоянию или больше его от верха интервала перфорации эксплуатационной колонны до забоя скважины. Спуск такой компоновки в скважину осуществляют на колонне насосно-компрессорных труб 1 на глубину до упора в пробку технологических отложений. Затем устройство приподнимают над подлежащей разрушению пробкой на 1-1,5 м и в колонну труб 1 закачивают под давлением промывочную жидкость. Основная часть промывочной жидкости из полости 6 повышенного давления корпуса 2 поступает через канал 5 подвода активной среды к поршню 4 пакера и соплу 7 струйного насоса. Остальная часть промывочной жидкости - через трубы 14 на толкатель 16 и гидравлический двигатель 21, на валу 22 которого начинает вращаться разрушающий режущий и/или скалывающий инструмент 23. Под действием давления активной среды на поршне возникает направленная вниз сила, сжимающая вдоль упругую пакерную манжету 3. Происходит радиальное расширение манжеты, выпучивание уплотнительной складки, которая внешней стороной прижимается к стенке скважины, производя разделение последней на надпакерное пространство 10 и подпакерную зону 12. Активная среда, вытекая с высокой скоростью из сопла, засасывает в камере смешения 11 пассивную среду, поступающую из подпакерной зоны через канал 13 подвода пассивной среды. В то же время, под действием перепада давления на поршне 20 (фиг.1) силовой шток 19 начинает двигаться в трубном корпусе 17 вниз, перемещая уплотнительное кольцо 32 (фиг.3) в уплотнительную канавку 33 и закрывая им зазор 30 между сопрягаемыми профильными поверхностями 25 силового штока и 26 переходника 24, обычно имеющий значительную площадь кольцевого проходного сечения (фиг.2). При этом промывочная или скважинная жидкость из замкнутого пространства 29 тормоза начинает существенно медленнее, чем через зазор 30, вытекать в подпакерную зону 12 через дроссельный канал 31, что определяет замедленное и плавное перемещение разрушающего инструмента до контакта с пробкой технологических отложений в скважине. Вращаясь, разрушающий инструмент врезается в технологические отложения без заклинивания и раздробляет верхние их слои, а промывочная среда размывает их. Реактивный момент, возникающий при этом на гидравлическом двигателе, воспринимается трубным корпусом путем передачи его через сопрягаемые профильные поверхности полого штока и переходника. Одновременно, за счет снижения давления скважинной жидкости в подпакерной зоне устройством до значений ниже пластового давления из прискважинной зоны продуктивного пласта начинает поступать пластовая жидкость с фрагментами внутрипластовых технологических отложений, например свободные, незащемленные частицы проппанта. Через диффузор 8 и его выходное отверстие 9 смесь активной и пассивной сред с продуктами разрушения технологических отложений и промывки откачивается в надпакерное пространство и выносится на устье скважины. После выдвижения полого штока на рабочую длину (около 6 м), что определяется существенным снижением объемной концентрации фрагментов технологических отложений в выносимой в очистную емкость на устье жидкости из скважины, останавливается закачивание промывочной жидкости. Поршень пакера с пакерной манжетой возвращаются в исходное положение. Освободившееся устройство на колонне труб 1 спускают до упора в оставшуюся часть пробки технологических отложений.

При перемещении силового штока вверх перед возобновлением нового цикла разрушения технологических отложений уплотнительное кольцо передвигается из уплотнительной канавки до ограничительного элемента 34, открывая тем самым имеющий значительную площадь кольцевого проходного сечения зазор 30 для поступающей из подпакерной зоны скважинной жидкости через обводные отверстия 35 в замкнутое пространство тормоза, что обеспечивает более быстрое холостое движение силового штока толкателя. После перемещения силового штока в верхнее положение в трубном корпусе толкателя устройство вновь приподнимают на 1-1,5 м и возобновляют рабочий процесс.

При применении устройства, в котором (фиг.3) проходное сечение дроссельного канала 31 выполнено с возможностью регулирования посредством регулировочного винта 36, можно настраивать устройство перед спуском в скважину на требуемую скорость рабочего перемещения силового штока 19.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по четвертому варианту работает следующим образом.

На устье скважины при сборке компоновки устройства определяют общую длину труб 14 (фиг.1) из условия, что она будет равна расстоянию или больше его от верха интервала перфорации эксплуатационной колонны до забоя скважины. Спуск такой компоновки в скважину осуществляют на колонне насосно-компрессорных труб 1 на глубину до упора в пробку технологических отложений. В процессе спуска имеющиеся в разделительной жидкости газовые пузырьки сжимаются, происходит некоторое уменьшение объема верхней полукамеры 41 за счет компенсационного перемещения разделительного штока 39 относительно разделительного штока 40 (фиг.4). Затем устройство приподнимают над подлежащей разрушению пробкой на 1-1,5 м и в колонну труб 1 закачивают под давлением промывочную жидкость. Основная часть промывочной жидкости из полости 6 повышенного давления корпуса 2 поступает через канал 5 подвода активной среды к поршню 4 пакера и соплу 7 струйного насоса. Остальная часть промывочной жидкости - через трубы 14 на толкатель 16 и гидравлический двигатель 21, на валу 22 которого начинает вращаться разрушающий режущий и/или скалывающий инструмент 23. Под действием давления активной среды на поршне возникает направленная вниз сила, сжимающая вдоль упругую пакерную манжету 3. Происходит радиальное расширение манжеты, выпучивание уплотнительной складки, которая внешней стороной прижимается к стенке скважины, производя разделение последней на надпакерное пространство 10 и подпакерную зону 12. Активная среда, вытекая с высокой скоростью из сопла, засасывает в камере смешения 11 пассивную среду, поступающую из подпакерной зоны через канал 13 подвода пассивной среды. В то же время, под действием перепада давления на размещенные в дополнительном трубном корпусе 38 (фиг.4) разделительные поршень 39 и шток 40 тормоза высоковязкая разделительная жидкость из имеющей существенно больший объем верхней полукамеры 41 по сравнению с замкнутым пространством 29 начинает перетекать в нижнюю полукамеру 42 через выполненное в перемычке 43 муфты 37 дроссельное отверстие 44 и/или зазор 45 между цилиндрическими поверхностями 46 перемычки муфты и 47 разделительного штока, вследствие этого силовой шток 19 совершает замедленные и плавные рабочие перемещения, обеспечивающие наиболее эффективное взаимодействие разрушающего инструмента 23 (фиг.1) с технологическими отложениями. Вращаясь, разрушающий инструмент врезается в технологические отложения без заклинивания и раздробляет верхние их слои, а промывочная среда размывает их. Реактивный момент, возникающий при этом на гидравлическом двигателе, воспринимается трубным корпусом путем передачи его через сопрягаемые профильные поверхности полого штока и переходника. Одновременно, за счет снижения давления скважинной жидкости в подпакерной зоне устройством до значений ниже пластового давления из прискважинной зоны продуктивного пласта начинает поступать пластовая жидкость с фрагментами внутрипластовых технологических отложений, например свободные, незащемленные частицы проппанта. Через диффузор 8 и его выходное отверстие 9 смесь активной и пассивной сред с продуктами разрушения технологических отложений и промывки откачивается в надпакерное пространство и выносится на устье скважины. После выдвижения полого штока на рабочую длину (около 6 м), что определяется существенным снижением объемной концентрации фрагментов технологических отложений в выносимой в очистную емкость на устье жидкости из скважины, останавливается закачивание промывочной жидкости. Поршень пакера с пакерной манжетой возвращаются в исходное положение. Освободившееся устройство на колонне труб 1 спускают до упора в оставшуюся часть пробки технологических отложений.

При перемещении силового штока вверх разделительная жидкость из нижней полукамеры перетекает в верхнюю полукамеру через дроссельное отверстие 44 и/или зазор 45. После завершения перемещения силового штока в верхнее положение в трубном корпусе толкателя устройство вновь приподнимают на 1-1,5 м и возобновляют рабочий процесс.

При использовании устройства, в котором проходное сечение дроссельного отверстия 44 выполнено с возможностью регулирования посредством игольчатого винта 48 (фиг.4), можно настраивать устройство перед спуском в скважину на требуемую скорость рабочего перемещения силового штока 19.

Использование устройства, в котором в перемычке 43 (фиг.4) муфты 37 выполнены с возможностью перекрытия проточные отверстия 49 при движении разделительного 40 и силового 19 штоков вниз посредством обратного клапана, образованного, например, в виде установленной над перемычкой муфты эластичной мембраны 50, позволяет при перемещении силового штока вверх перед возобновлением нового цикла разрушения технологических отложений за счет отжатия эластичной мембраны и открытия проточных каналов для поступающей в верхнюю полукамеру 41 из нижней полукамеры 42 подпакерной зоны высоковязкой разделительной жидкости обеспечивать более быстрое холостое движение вверх силового штока толкателя.

Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями по пятому варианту работает следующим образом.

На устье скважины при сборке компоновки устройства (фиг.1) определяют общую длину труб 14 из условия, что она будет равна расстоянию или больше его от верха интервала перфорации эксплуатационной колонны до забоя скважины, и фиксируют полый шток 19 в переходнике 24 после его полного вталкивания в трубный корпус 17. Спуск такой компоновки в скважину осуществляют на колонне насосно-компрессорных труб 1 на глубину до упора в пробку технологических отложений. В процессе спуска имеющиеся в разделительной жидкости газовые пузырьки сжимаются, происходит некоторое уменьшение объема верхней полукамеры 41 за счет компенсационного перемещения разделительного штока 39 относительно разделительного штока 40 (фиг.4). Затем устройство приподнимают над подлежащей разрушению пробкой на 1-1,5 м и в колонну труб 1 закачивают под давлением промывочную жидкость. Основная часть промывочной жидкости из полости 6 повышенного давления корпуса 2 поступает через канал 5 подвода активной среды к поршню 4 пакера и соплу 7 струйного насоса. Остальная часть промывочной жидкости - через трубы 14 на толкатель 16 и гидравлический двигатель 21, на валу 22 которого начинает вращаться разрушающий инструмент 23. Под действием давления активной среды на поршне возникает направленная вниз сила, сжимающая вдоль упругую пакерную манжету 3. Происходит радиальное расширение манжеты, выпучивание уплотнительной складки, которая внешней стороной прижимается к стенке скважины, производя разделение последней на надпакерное пространство 10 и подпакерную зону 12. Активная среда, вытекая с высокой скоростью из сопла, засасывает в камере смешения 11 пассивную среду, поступающую из подпакерной зоны через канал 13 подвода пассивной среды. В то же время, под действием перепада давления между центральной полостью 18 трубного корпуса 17 и подпакерной зоной дифференциальный поршень 53 (фиг.5 и фиг.6) начинает выдвигаться из силового штока большим полупоршнем 54 в заходный скос 55. При этом до сих пор фиксирующий силовой шток в верхней части трубного корпуса и упиравшийся в нижний конец 58 глухого паза 51 меньший полупоршень 52 извлекается из глухого паза переходника. Под действием перепада давления на размещенные в дополнительном трубном корпусе 38 (фиг.4) разделительные поршень 39 и шток 40 тормоза высоковязкая разделительная жидкость из верхней полукамеры 41 начинает перетекать в нижнюю полукамеру 42 через выполненное в перемычке 43 муфты 37 дроссельное отверстие 44 и/или зазор 45 между цилиндрическими поверхностями 46 перемычки муфты и 47 разделительного штока, вследствие этого силовой шток 19 совершает замедленные и плавные рабочие перемещения, обеспечивающие наиболее эффективное взаимодействие разрушающего инструмента 23 (фиг.1) с технологическими отложениями. Вращаясь, разрушающий инструмент врезается в технологические отложения без заклинивания и раздробляет верхние их слои, а промывочная среда размывает их. Реактивный момент, возникающий при этом на гидравлическом двигателе, воспринимается трубным корпусом путем передачи его через сопрягаемые наружную 25 силового штока и внутреннюю 26 переходника 24 профильные поверхности. Одновременно, за счет снижения давления скважинной жидкости в подпакерной зоне устройством до значений ниже пластового давления из прискважинной зоны продуктивного пласта начинает поступать пластовая жидкость с фрагментами внутрипластовых технологических отложений, например свободные, незащемленные частицы проппанта. Через диффузор 8 и его выходное отверстие 9 смесь активной и пассивной сред с продуктами разрушения технологических отложений и промывки откачивается в надпакерное пространство и выносится на устье скважины. После выдвижения силового штока на рабочую длину (около 6 м), что определяется существенным снижением объемной концентрации фрагментов технологических отложений в выносимой в очистную емкость на устье жидкости из скважины, останавливается закачивание промывочной жидкости. Поршень пакера с пакерной манжетой возвращаются в исходное положение. Освободившееся устройство на колонне труб 1 спускают до упора в оставшуюся часть пробки технологических отложений, при этом дифференциальный поршень, взаимодействуя с заходным скосом переходника большим полупоршнем, вталкивается меньшим полупоршнем в глухой паз переходника, тем самым силовой шток фиксируется в верхнем положении в трубном корпусе толкателя. При перемещении силового штока вверх разделительная жидкость из нижней полукамеры перетекает в верхнюю полукамеру через дроссельное отверстие 44 и/или зазор 45. После завершения перемещения силового штока в верхнее положение в трубном корпусе толкателя устройство вновь приподнимают на 1-1,5 м и возобновляют рабочий процесс.

При использовании устройства (фиг.6), содержащего упорный элемент 59, ограничивающий осевые перемещения дифференциального поршня 53 в боковых стенках силового штока 19, и в переходнике которого ниже глухого паза 51 выполнен предохранительный скос 60, можно даже при случайном выдвижении из боковой стенки силового штока меньшего полупоршня дифференциального поршня до вхождения последнего в полость переходника в процессе вталкивания силового штока в трубный корпус 17 произвести надежное прохождение дифференциального поршня в полость переходника.

Таким образом, средство, воплощающее заявленное устройство при его осуществлении, предназначено для применения в области строительства и эксплуатации скважин, а именно для очистки от технологических отложений, освоения и промывки после их сооружения, ремонта или в качестве средства повышения суточного дебита скважин. Для заявленного устройства в том виде, как оно охарактеризовано в независимых пунктах изложенной формулы изобретения, подтверждена возможность его осуществления с помощью известных средств. Устройство, воплощающее заявленное изобретение, способно обеспечить достижение указанного выше технического результата.

Следовательно, заявленное изобретение соответствует условию «промышленная применимость».

Источники информации

1. Патент RU №2213862, кл. Е21В 43/25, 2002.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ И ОСВОЕНИЯ СКВАЖИН (ВАРИАНТЫ) | 2002 |

|

RU2213862C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2019 |

|

RU2701758C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ В СЛОЖНЫХ УСЛОВИЯХ | 2019 |

|

RU2703553C1 |

| ДЕПРЕССИОННО-РЕПРЕССИОННАЯ БУРИЛЬНАЯ КОМПОНОВКА ДЛЯ ЗАКАНЧИВАНИЯ И РЕМОНТА СКВАЖИНЫ | 2019 |

|

RU2702438C1 |

| УСТРОЙСТВО ДЛЯ ВТОРИЧНОГО ВСКРЫТИЯ ПРОДУКТИВНЫХ ПЛАСТОВ НЕФТЯНЫХ И ГАЗОВЫХ СКВАЖИН (ВАРИАНТЫ) | 2002 |

|

RU2213197C1 |

| ПАКЕРНАЯ РАЗЪЕДИНЯЮЩАЯ УСТАНОВКА ШАРИФОВА ДЛЯ ЭКСПЛУАТАЦИИ ПЛАСТОВ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2305170C2 |

| СПОСОБ ПРОВЕДЕНИЯ ИЗОЛЯЦИОННЫХ РАБОТ В СКВАЖИНЕ И ПАКЕРНОЕ ОБОРУДОВАНИЕ | 2010 |

|

RU2414586C1 |

| КЛАПАН ОПРЕССОВОЧНЫЙ СРЕЗНОЙ | 2020 |

|

RU2734193C1 |

| Устройство для испытания скважин | 1988 |

|

SU1645488A1 |

| ГИДРАВЛИЧЕСКИЙ МНОГОРАЗОВЫЙ ПАКЕР ГАРИПОВА, УСТАНОВКА И СПОСОБ ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2425955C1 |

Группа изобретений относится к области строительства и эксплуатации скважин, в частности очистки, освоения и промывки после их сооружения или ремонта. Устройство содержит связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, выполненный в виде толкателя. Его трубный корпус жестко связан с соединенными с полостью повышенного давления трубами. В центральной полости трубного корпуса размещен подвижный силовой шток с поршнем, связанный с гидравлическим двигателем, на валу которого установлен разрушающий инструмент. По второму и третьему вариантам устройство снабжено тормозом силового штока, образованным в виде замкнутого пространства, соединенного с подпакерной зоной дроссельным каналом. В четвертом варианте тормоз выполнен в виде установленного над толкателем дополнительного трубного корпуса с разделительными поршнем и штоком. По пятому варианту полый шток выполнен с возможностью фиксации посредством дифференциального поршня в верхнем положении относительно трубного корпуса. Расширяются функциональные возможности устройства, повышаются эффективность и надежность его работы. 5 н. и 15 з.п. ф-лы, 6 ил.

1. Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, содержащее связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, отличающееся тем, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено размещенным внизу трубного корпуса переходником, а сопрягаемые наружная поверхность силового штока и внутренняя поверхность переходника выполнены профильными.

2. Устройство по п.1, отличающееся тем, что над гидравлическим двигателем выше и/или ниже толкателя, и/или в его силовом штоке установлены сменные гидравлические сопротивления.

3. Устройство по любому из п.1 или 2, отличающееся тем, что в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации посредством установленного в переходнике срезного штифта.

4. Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, содержащее связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, отличающееся тем, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, образованным в виде замкнутого пространства, расположенного в нижней части центральной полости трубного корпуса между поршнем силового штока и переходником и соединенного с подпакерной зоной зазором, образованным между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника.

5. Устройство по п.4, отличающееся тем, что над гидравлическим двигателем выше и/или ниже толкателя, и/или в его силовом штоке установлены сменные гидравлические сопротивления.

6. Устройство по любому из п.4 или 5, отличающееся тем, что в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации посредством установленного в переходнике срезного штифта.

7. Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, содержащее связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, отличающееся тем, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, образованным в виде замкнутого пространства, расположенного в нижней части центральной полости трубного корпуса между поршнем силового штока и переходником и соединенного с подпакерной зоной дроссельным каналом и зазором, образованным между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника и выполненным с возможностью закрытия-открытия посредством перемещаемого силовым штоком вниз-вверх уплотнительного кольца, установленного между образованной в переходнике уплотнительной канавкой и ограничительным элементом с обводными отверстиями.

8. Устройство по п.7, отличающееся тем, что над гидравлическим двигателем выше и/или ниже толкателя, и/или в его силовом штоке установлены сменные гидравлические сопротивления.

9. Устройство по п.7, отличающееся тем, что в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации посредством установленного в переходнике срезного штифта.

10. Устройство по п.7, отличающееся тем, что дроссельный канал выполнен с возможностью регулирования его проходного сечения.

11. Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, содержащее связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, отличающееся тем, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, выполненным в виде установленного над толкателем и связанного с ним муфтой дополнительным трубным корпусом с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем и штоком, образующими заполненную разделительной жидкостью - высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю и нижнюю полукамеры, соединенные между собой выполненным в перемычке муфты дроссельным отверстием и/или кольцевым зазором между внутренней цилиндрической поверхностью перемычки муфты и наружной цилиндрической поверхностью разделительного штока, при этом разделительный поршень выполнен с возможностью продольного перемещения относительно разделительного штока, объем верхней полукамеры в верхнем положении разделительного поршня больше, чем объем нижней полукамеры в нижнем положении силового штока, между поршнем силового штока которого и переходником в нижней части центральной полости трубного корпуса создано замкнутое пространство, соединенное с подпакерной зоной зазором между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника.

12. Устройство по п.11, отличающееся тем, что над гидравлическим двигателем выше и/или ниже толкателя, и/или в его силовом штоке установлены сменные гидравлические сопротивления.

13. Устройство по любому из п.11 или 12, отличающееся тем, что в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации посредством установленного в переходнике срезного штифта.

14. Устройство по п.11, отличающееся тем, что дроссельное отверстие выполнено с возможностью регулирования его проходного сечения.

15. Устройство по любому из п.11 или 14, отличающееся тем, что в перемычке муфты выполнены с возможностью перекрытия одно или несколько проточных отверстий при движении разделительного и силового штоков вниз посредством обратного клапана, образованного в виде установленной над перемычкой муфты эластичной мембраны.

16. Устройство для удаления технологических отложений, промывки и освоения скважин с низкими пластовыми давлениями, содержащее связанный с колонной труб корпус, размещенные в его нижней части пакерную манжету и взаимодействующий с ней поршень пакера, соединенный каналом подвода активной среды с полостью повышенного давления, установленный в верхней части корпуса над пакерной манжетой струйный насос, включающий соединенное с каналом подвода активной среды сопло, диффузор с выходным отверстием в надпакерное пространство и камеру смешения, соединенную с подпакерной зоной каналом подвода пассивной среды, связанный с низом корпуса трубами и выполненный с возможностью продольного перемещения относительно них промывочно-разрушающий узел, отличающееся тем, что промывочно-разрушающий узел выполнен в виде толкателя, трубный корпус которого жестко связан с соединенными с полостью повышенного давления трубами, а размещенный в центральной полости трубного корпуса подвижный в осевом направлении силовой шток с поршнем - с гидравлическим двигателем, на валу которого установлен разрушающий инструмент, при этом осевое перемещение силового штока ограничено по длине размещенным внизу трубного корпуса переходником и по скорости тормозом, выполненным в виде установленного над толкателем и связанного с ним муфтой дополнительным трубным корпусом с размещенными в его полости и связанными с поршнем силового штока разделительными поршнем и штоком, образующими заполненную разделительной жидкостью - высоковязкой смазкой, межпоршневую глухую камеру, разделенную на верхнюю и нижнюю полукамеры, соединенные между собой выполненным в перемычке муфты дроссельным отверстием и/или кольцевым зазором между внутренней цилиндрической поверхностью перемычки муфты и наружной цилиндрической поверхностью разделительного штока, при этом разделительный поршень выполнен с возможностью продольного перемещения относительно разделительного штока, объем верхней полукамеры в верхнем положении разделительного поршня больше, чем объем нижней полукамеры в нижнем положении силового штока, между поршнем силового штока которого и переходником в нижней части центральной полости трубного корпуса создано замкнутое пространство, соединенное с подпакерной зоной зазором между наружной профильной поверхностью силового штока и внутренней профильной поверхностью переходника, в верхнем положении относительно трубного корпуса силовой шток выполнен с возможностью фиксации в образованном в переходнике глухом пазу посредством взаимодействующего с ним большего полупоршня установленного с возможностью ограниченных перемещений в боковых стенках силового штока дифференциального поршня, больший полупоршень которого выполнен взаимодействующим с образованным в нижней части переходника и расположенным напротив глухого паза заходным скосом, верхнее сопряжение которого с внутренней поверхностью переходника размещено ниже верхнего и выше нижнего концов глухого паза более чем на размер диаметра большего полупоршня.

17. Устройство по п.16, отличающееся тем, что над гидравлическим двигателем выше и/или ниже толкателя, и/или в его силовом штоке установлены сменные гидравлические сопротивления.

18. Устройство по п.16, отличающееся тем, что дроссельное отверстие выполнено с возможностью регулирования его проходного сечения.

19. Устройство по п.16, отличающееся тем, что содержит упорный элемент, ограничивающий осевые перемещения дифференциального поршня в боковых стенках силового штока, при этом ниже образованного в переходнике глухого паза выполнен предохранительный скос.

20. Устройство по п.16, отличающееся тем, что в перемычке муфты выполнены с возможностью перекрытия один или несколько проточных отверстий при движении разделительного и силового штоков вниз посредством обратного клапана, образованного в виде установленной над перемычкой муфты эластичной мембраны.

| УСТРОЙСТВО ДЛЯ ПРОМЫВКИ И ОСВОЕНИЯ СКВАЖИН (ВАРИАНТЫ) | 2002 |

|

RU2213862C1 |

| Устройство для очистки забоя скважины | 1990 |

|

SU1735569A1 |

| СТРУЙНЫЙ АППАРАТ ДЛЯ ПРОМЫВКИ СКВАЖИН | 1997 |

|

RU2139422C1 |

| Электромагнитный сепаратор | 1936 |

|

SU54394A1 |

| JP 7305382 A, 21.11.1995. | |||

Авторы

Даты

2009-08-20—Публикация

2007-12-17—Подача