Изобретение относится к области добычи углеводородов (нефти, газа, газоконденсата, газогидрата) и поддержания пластового давления (ППД), в основном на многопластовых месторождениях, и может быть использовано при одновременной (ОЭ) и/или раздельной (ОРЭ), или поочередной (ПЭ) эксплуатации нескольких добывающих (ОРД или ПД) и/или нагнетательных (ОРЗ или ПЗ) объектов (пласт, пропласток) одной скважины, и, в ряде случаев, может быть применено для регулирования и исследования параметров объектов, закачки или утилизации воды и/или газа в объект, исключения поглощения пластом раствора глушения, изоляции водяного пласта или негерметичности ствола, а также отсекания потока пластового флюида фонтанной, газлифтной, насосной и нагнетательной скважины.

Известна скважинная установка (Мирзаджанзаде А.Х. Технология и техника добычи нефти. М.: Недра, 1986 г.), включающая спущенную и установленную в скважину многопластового месторождения колонну труб с пусковыми клапанами и пакерами.

Известна скважинная установка (Патент РФ №2194152, Е21В 43/12, 34/06, бюллетень №34 от 10.12.02 г.), включающая спущенную и установленную в скважину колонну труб, оснащенную выше и/или между пластами, по меньшей мере, одним пакером, разъединителем и/или телескопическим соединением, скважинной камерой со съемным клапаном, в том числе, насосом при насосной эксплуатации.

Известна скважинная установка для реализации способа одновременно-раздельной разработки нескольких эксплуатационных объектов (Патент РФ №2211311, Е21В 43/14, бюллетень №24 от 27.08.03 г.), состоящая из колонны труб с одним или несколькими пакерами, скважинными камерами и/или ниппелями без или с клапанами, разъединителями и/или телескопическими соединениями, в том числе, насосом при насосной эксплуатации.

Известные установки имеют ограниченную область применения из-за сложности операции по спуску, посадке и извлечению из скважины пакерного оборудования. Кроме этого, при внедрении установки отсутствует информация о срабатывании ее разъединителя, а также возникает сложность при срыве пакеров для их извлечения.

Известен механический пакер (ОАО Тяжпрессмаш, Интернет: http://www.tkpo.ryazan.ru:8101/), состоящий из ствола с наружным буртом или упором, переходника, уплотнительных колец и манжет, кожуха с резьбовыми радиальными отверстиями для срезных винтов и наконечника. В этом пакере свободный ход для манжет не регулируется, а также не исключается вытекание манжет за образующую при деформации, что снижает надежность его работы.

Известен пакер с якорем гидравлического действия типа 2ПД-ЯГ (Каталог. Оборудование для газлифтной эксплуатации нефтяных скважин. Цинтихимнефтемаш. М., 1991 г.), состоящий из ствола с внутренними расточками, наружными проточками, радиальными отверстиями, цилиндром, образующим со стволом гидравлическую камеру, связанную с полостью ствола через радиальные отверстия, опорных гаек, манжет, кольца, конуса с плашками и плашкодержателем, связанного со стволом срезными винтами. При этом якорь, жестко соединенный со стволом накера, состоит из муфты, корпуса с одним или несколькими рядами радиальных каналов, размещенных в них подпружиненных подвижных уплотненных плашек с ограниченными радиальными ходами за счет планок, установленных на корпусе, причем подвижные уплотненные плашки образуют со стволом кольцевой неосевой гидравлический канал. Этот пакер конструктивно не имеет возможности временного несрабатывания от высокого избыточного давления внутри его ствола, а также его срыв происходит только со срезом срезных винтов при дополнительном натяге колонны труб в 10-12 тонн, что осложняет технологию применения пакерной установки, в частности, для одновременно-раздельной эксплуатации скважины. Также учитывая, что гидравлический якорь пакера срабатывает только от внешнего - забойного давления, то очень часто происходит в процессе посадки пакера срез срезных винтов и его самопроизвольное освобождение со смещением колонны труб и, соответственно, ствола вверх.

Известно разъединяющее устройство Шарифова (патент РФ №2203386, Е21В 23/06, 33/12, Бюл. №12, 27.04.2003 г.), содержащее ствол и корпус с внутренними канавками, переходник, упор с внутренним и наружным буртами и радиальными пазами для фиксатора в виде кулачков, уплотнительные манжеты, наконечник, цангу для исключения вращения ствола относительно корпуса, скользящую уплотняющую гильзу со срезными винтами, уплотнительными кольцами и внутренней расточкой для радиального перемещения фиксатора, наружными канавками, внутренней нижней подвижной втулкой с фиксатором и верхней втулкой, зафиксированной стопорным кольцом. В установке при срабатывании разъединителя отсутствует информация о расцеплении его корпуса со стволом без предварительного натяга и подъема колонны труб. Кроме этого, разъединитель имеет низкую надежность при повторном соединении его корпуса со стволом из-за отсутствия его центратора, а также имеет возможность перемещения вниз скользящей уплотняющей гильзы в корпусе и самопроизвольного срабатывания разъединителя при спуске в скважину, что в свою очередь осложняет технологию применения пакерной установки, в частности, при одновременно-раздельной эксплуатации.

Известен также разъединитель колонны Шарифова (патент РФ №2203385, Е21В 23/06, 33/12, Бюл. №12, 27.04.2003 г.), состоящий из корпуса с внутренними уплотнительными манжетами и ствола с буртами, посадочными поверхностями и радиальными отверстиями, кожуха с внутренними уплотнительными элементами, образующего со стволом верхнюю и нижнюю камеры, гидравлически связанные, соответственно, с полостью ствола и/или пространством за кожухом, упора со срезными винтами, фиксатора, переходника, цанги или башмака повторного ввода. Здесь после срабатывания разъединителя, то есть перемещения кожуха вниз, отсутствует его фиксация, из-за чего при стравливании давления в колонне труб и возникновения разницы между плотностью жидкости в затрубном и трубном пространстве кожух разъединителя обратно перемещается в исходное положение и в результате автоматически соединяется корпус со стволом, что снижает надежность разъединителя при использовании его в пакерной установке.

Целью изобретения является повышение эффективности и надежности установки при одновременно-раздельной или поочередной эксплуатации нескольких добывающих (нефтяных, газовых, газоконденсатных, газогидратных) и/или нагнетательных пластов (для ППД или утилизации избытка воды и/или газа) каждой скважиной на многопластовом месторождении, а также при эксплуатации скважины с одним пластом.

Эффективность установки при использовании ее для одного или нескольких добывающих и/или нагнетательных пластов одной скважиной на многопластовом месторождении достигается, в частности, за счет: отдельного или одновременного спуска, посадки и извлечения пакеров для пластов; сохранения надежности эксплуатационной колонны за счет исключения движения потока среды по ней и/или отсекания ее полости от воздействия высокого давления; раздельного освоения добывающих пластов или закачки рабочей среды в пласты; отдельного исследования каждого из пластов; дифференциального воздействия на пласты путем создания депрессии или репрессии на них; закачки или утилизации воды и/или газа в пласт или пласты; раздельного глушения или разобщения пластов; осуществления подземного ремонта без глушения продуктивного пласта или пластов и/или исключения поглощения пластом раствора при глушении скважины путем отсекания пласта или пластов от ствола скважины с помощью отсекателя или глухой пробки; исключения отрицательно-техногенного воздействия на пласт (поглощения раствора продуктивным пластом) с применением в установке обратного клапана, а значит и сохранения фильтрационных приточных характеристик (дебит) пласта; недопущения снижения проектного забойного давления в процессе запуска и эксплуатации скважины; регулирования или поддержания оптимального диапазона или значения забойного давления для пласта в работе скважины; обеспечения закачки среды в нагнетательный пласт, отсекая при этом глухой пробкой или клапаном другой добывающий пласт или, наоборот, добывая флюид из одного пласта, отсекая при этом другой нагнетательный пласт; регулирования проектного расхода рабочей среды для пластов; обеспечения насосным или фонтанным способом добычи среды из одного пласта при одновременной закачке среды (рабочего агента) или утилизации избытков добываемый воды или газа в другой пласт одной скважины; обеспечения добычи жидкости (воды) насосом из нижнего пласта (пластов) и закачки ее в верхний нагнетательный пласт или наоборот, добычи насосом жидкости из верхнего пласта и закачки ее в нижний нагнетательный пласт.

Технический результат и экономический эффект от использования предлагаемых технических и технологических решений для добывающей и/или нагнетательной скважин достигается, в частности, за счет: сокращения капитальных затрат на бурение дополнительных скважин; повышения добычи продукции; сокращения затрат на проведение мероприятий; сокращения времени на проведение ремонтных работ на скважине; увеличения срока службы скважины и подземного оборудования.

Цель изобретения достигается из-за следующих технических и технологических решений.

Вариант 1. Пакерная разъединяющая установка включает спущенные в ствол скважины на колонне труб, имеющей открытый или заглушенный нижний конец, насос, одну или несколько скважинных камер со съемными клапанами для потока среды, ниппель для съемного клапана и один пакер, установленной выше пласта или между пластами, или несколько пакеров механического, гидравлического, гидромеханического или импульсного действия (спущенные одновременно или раздельно), размещенные выше и между пластами в любой комбинации, причем, по меньшей мере, один пакер соединен с одним или несколькими из элементов - якорем, телескопическим соединением, разъединителем, хвостовиком, фильтром. Насос соединен жестко или свободно с размещенным ниже его пакером и имеет наружный герметизирующий кожух, выполненный с возможностью изолирования приема насоса от затрубного пространства и гидравлического соединения его с полостью колонны труб, при этом выше кожуха насоса установлена скважинная камера со съемным клапаном, который выполнен с осевым сквозным или не сквозным каналом и радиальными отверстиями или двумя противоположными штуцерами со свободными или подпружиненными обратными клапанами с ограниченными ходами для исключения возможности перетока среды из одного пласта в другой.

Между скважинной камерой и насосом может быть установлен расходомер для измерения скорости потока и, соответственно, объема закачки жидкости насосом из верхнего пласта в нижний пласт.

Установка может включать несколько механических пакеров с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров.

В ствол скважины может быть спущены на колонне труб несколько гидравлических пакеров и один механический пакер, или наоборот, с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров.

В ствол скважины может быть спущены на колонне труб нижний гидромеханический или гидравлический пакер и один или несколько верхних механических пакеров с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров.

В установке якорь пакера выполнен механического или гидравлического действия с возможностью временного несрабатывания от заданного внутреннего или внешнего, или внутреннего и внешнего давления.

В установке телескопическое соединение установлено или выше верхнего пакера для компенсации изменения длины колонны труб при эксплуатации, или между пакерами для последовательности и надежности срыва пакеров при их подъеме.

Вариант 2. Пакерная разъединяющая установка включает размещенные в стволе скважины на колонне труб, имеющей открытый или заглушенный нижний конец, одну или несколько скважинных камер со съемными клапанами для потока добываемой или закачиваемой среды, ниппель для съемного клапана и несколько пакеров (спущенные одновременно или раздельно), размещенных выше и между пластами, причем, по меньшей мере, один из упомянутых пакеров выполнен гидравлического действия и соединен с одним или несколькими из элементов - якорем, телескопическим соединением, разъединителем, хвостовиком, насосом и состоит из одной или нескольких частей ствола с внутренними расточками, наружными проточками и радиальными отверстиями, цилиндра, образующего со стволом гидравлическую камеру, связанную с полостью ствола через радиальные отверстия, опорных гаек, манжет, кольца, конуса с плашками и плашкодержателем, связанным со стволом срезными винтами. Пакер гидравлического действия либо выполнен с возможностью временного несрабатывания от заданного внутреннего избыточного давления, причем для этого в его стволе установлена скользящая уплотняющая гильза с возможностью перемещения под механическим или гидравлическим воздействием, разобщения или соединения гидравлической камеры через радиальные отверстия с полостью ствола, соответственно, для временного исключения возможности срабатывания или обеспечения срабатывания пакера гидравлического действия при повышении давления в колонне труб, либо он выполнен с возможностью освобождения как механическим воздействием за счет срезания срезных винтов, так и гидравлическим воздействием для уменьшения нагрузки на колонну труб, причем для обеспечения возможности освобождения гидравлическим воздействием на нижней части ствола выполнены одно или несколько циркуляционных отверстий и радиальных каналов, в последних размещены упоры в виде кулачков, стопоров или шаров, при этом внутри ствола установлена скользящая уплотняющая втулка с наружной канавкой под упоры, а циркуляционные отверстия в стволе выполнены с возможностью соединения его полости с затрубным пространством при перемещении в стволе скользящей уплотняющей втулки с верхнего фиксированного до нижнего крайнего положения, при этом упоры в радиальных каналах ствола размещены с возможностью опоры через кольцо на срезные винты при верхнем фиксированном положении скользящей уплотняющей втулки для среза, а также с возможностью радиального перемещения в наружную канавку упомянутой втулки и свободного прохождения под кольцом, не срезая срезных винтов, при крайнем нижнем положении скользящей уплотняющей втулки для снятия дополнительной нагрузки на колонну труб при срыве пакера гидравлического действия.

Также в зависимости от параметров и характеристик скважины установка по варианту 2, в частности, может быть выполнена и применена в следующих различных вариантах.

Якорь выполнен механического или гидравлического действия с возможностью временного несрабатывания от заданного внутреннего или внешнего, или внутреннего и внешнего давления.

Телескопическое соединение установлено или выше верхнего пакера для компенсации изменения длины колонны труб при эксплуатации, или между пакерами для последовательности и надежности срыва пакеров при их подъеме.

Разъединитель над пакером выполнен гидравлического или механического действия с возможностью получения информации о его срабатывании без натяга колонны труб.

Пакер снизу оснащен одной или несколькими скважинными камерами со съемными клапанами для нижнего разобщенного объекта, состоящего из одного или нескольких пластов, при этом одна или несколько дополнительных скважинных камер со съемными клапанами установлены выше пакера для верхнего неразобщенного объекта, состоящего также из одного или нескольких пластов, с целью добычи или закачки среды через них при одновременно-раздельной эксплуатации, или отбора жидкости насосом из одного пласта по колонне труб и подачи ее в другой пласт при внутрискважинной закачке с возможностью замера расхода жидкости путем спуска расходомера в колонну труб над кожухом насоса.

В ствол скважины спущены на колонне труб, по меньшей мере, два пакера с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения между собой пластов и регулирования их параметров, при этом первый пакер снизу является гидравлического действия, а второй пакер - механического действия, который сажается от осевой нагрузки на него путем передачи полностью или частично веса колонны труб после проверки на герметичность снизу и/или сверху нижнего пакера гидравлического действия.

В ствол скважины спущены на колонне труб, по меньшей мере, два пакера с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами, для разобщения между собой пластов и регулирования их параметров, при этом первый пакер снизу является механического действия, срабатывающий от осевой нагрузки на него путем передачи полностью или частично веса колонны труб, а второй пакер - гидравлического действия, которой устанавливается после проверки на герметичность снизу и/или сверху нижнего пакера механического действия.

Установка включает несколько гидравлических пакеров с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами, для разобщения пластов и регулирования их параметров.

В ствол скважины спущены на колонне труб нижний гидравлический пакер и один или несколько верхних механических пакеров с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров.

В ствол скважины спущены на колонне труб несколько гидравлических пакеров с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров при этом количество срезных винтов, устанавливаемых на одном гидравлическим пакере, распределено для всех гидравлических пакеров.

В ствол скважины спущены на колонне труб, по меньшей мере, два гидравлических пакера с хвостовиком и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров, при этом, по крайней мере, над нижним гидравлическим пакером установлен разъединитель для возможности срыва и извлечения из скважины каждого гидравлического пакера в отдельности.

В ствол скважины спущены (одновременно, последовательно, раздельно) на колонне труб несколько гидравлических пакеров и один механический пакер, или наоборот, с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами для разобщения пластов и регулирования их параметров.

В скважинных камерах съемные клапаны выполнены в виде регулятора с одним или двумя противоположными штуцерами.

Механический пакер установлен свободно или с упором под ним хвостовика на нижний установленный пакер, или на забой, или на якорь, или на имеющийся бурт ствола скважины, причем он состоит из ствола с наружным буртом или упором, переходника, уплотнительных колец и манжет, кожуха с резьбовыми радиальными отверстиями для срезных винтов и наконечника, при этом для повышения надежности работы пакера снаружи переходника установлена регулировочная гайка с возможностью изменения свободного хода уплотнительных манжет и исключения вытекания верхней из них при ее деформации, а кожух сверху под уплотнительными манжетами выполнен с возможностью исключения вытекания нижней из них, причем наружный диаметр регулировочной гайки не меньше, чем наружный диаметр кожуха, а последняя, в свою очередь, больше, чем диаметр уплотнительных манжет, при этом ствол и кожух выполнены с возможностью фиксации относительно друг друга.

Скользящая уплотняющая гильза или втулка пакера дополнительно выполнена с радиальными каналами, в которых размещены взаимодействующие со стволом опоры в виде кулачков, стопоров или шаров, с возможностью опоры сверху на них ударного канатного инструмента при верхнем положении скользящей уплотняющий гильзы или втулки, а также радиального перемещения во внутреннюю расточку ствола при крайнем нижнем положении гильзы или втулки и освобождения ударного канатного инструмента вниз через себя для получения информации о перемещении гильзы или втулки вниз до упора.

Якорь, жестко соединенный со стволом пакера, состоит из муфты, корпуса с одним или несколькими рядами радиальных каналов, размещенных в них подпружиненных подвижных уплотненных плашек с ограниченными ходами за счет планки, установленных на корпусе, которые образуют со стволом кольцевой гидравлический канал, при этом для повышения надежности работы пакера на верхней части его ствола выполнены гидравлические отверстия и канавки, на последних установлены уплотнительные элементы, герметично разделяющие корпус на две части, верхняя из которых сообщена с полостью ствола пакера через гидравлические отверстия, а нижняя - под пакерным пространством через кольцевой гидравлический канал для обеспечения срабатывания якоря, как от внешнего, так и от внутреннего избыточного давления.

Ствол пакера жестко соединен с корпусом якоря между двумя его разделенными частями или рядами радиальных каналов, причем верхний из них сообщен с полостью ствола пакера через радиальные каналы, а нижний - под пакерным пространством через кольцевой гидравлический канал, для обеспечения срабатывания якоря, как от внешнего, так и от внутреннего избыточного давления.

Корпус якоря выполнен с одним или несколькими не осевыми гидравлическими каналами, при этом в радиальных каналах корпуса под подвижные уплотненные плашки установлены поршни, образующие с ними гидравлические камеры, разобщенные от полости ствола пакера и соединенные через не осевые гидравлические каналы с подпакерным пространством для обеспечения срабатывания якоря, как от внешнего, так и от внутреннего избыточного давления.

Ствол пакера сверху выполнен с дополнительными радиальными отверстиями, при этом между корпусом якоря и стволом пакера размещены взаимосвязанные между собой два поршня, причем полость, образующаяся над верхним поршнем герметично разобщена и заполнена жидкостью, а полость между поршнями гидравлически соединена с полостью ствола пакера через дополнительные радиальные отверстия, а полость под нижним поршнем гидравлически соединена с подпакерным пространством для обеспечения срабатывания якоря как от внешнего, так и от внутреннего избыточного давления.

Разъединитель содержит ствол и корпус с внутренними канавками, переходник, упор с внутренним и наружным буртами и радиальными каналами или пазами для фиксатора, скользящую уплотняющую гильзу со срезными винтами, уплотнительными кольцами, внутренней расточкой для радиального перемещения фиксатора, наружными канавками, внутренней нижней втулкой, зафиксированной в исходном положении и сменной верхней втулкой, зафиксированной стопорным кольцом, фиксатор в виде кулачков или шаров, уплотнительные манжеты в виде шевронных и фторопластовых или обрезиненных металлических колец, наконечник, стопор или цангу для исключения вращения ствола относительно корпуса, при этом для повышения надежности работы разъединителя в наружные канавки скользящей уплотняющей гильзы установлены несколько рядов уплотнительных колец, причем между двумя из них на корпусе выполнено, по меньшей мере, одно циркуляционное коническое или цилиндрическое отверстие с резьбой, соединяющее внутреннюю и наружную полости разъединителя при перемещении гильзы в корпусе с верхнего фиксированного до нижнего крайнего положения, для получения информации о срабатывании разъединителя, и одно или несколько резьбовых цилиндрических отверстий со срезными винтами над нижней или верхней наружной канавкой скользящей уплотняющей гильзы, для надежности фиксации ее исходного положения при спуске в скважину, скользящая уплотняющая гильза выполнена с радиальными каналами, размещенными в них взаимодействующими со стволом опорами в виде кулачков или шаров, с возможностью опоры сверху на нее ударного канатного инструмента при верхнем положении гильзы, а также радиального перемещения во внутреннюю расточку корпуса при крайнем нижнем положении гильзы и освобождении ударного канатного инструмента вниз через себя для получения информации о срабатывании разъединителя, переходник выполнен в виде центратора с увеличенным наружным диаметром и его наконечник выполнен в виде башмака повторного ввода или центратора с увеличенным наружным диаметром, упор выполнен с сообщающимися отверстиями, при этом высота нижней втулки внутри скользящей уплотняющей гильзы больше, чем ширина внутренней ее расточки для фиксатора, а расстояние от верхнего торца нижней втулки до упора скользящей уплотняющей гильзы при фиксированном ее положение срезными винтами не меньше, чем расстояние между нижним торцом скользящей уплотняющей гильзы при исходном ее положении и наружным буртом упора, причем при повторном спуске в скважину корпуса от разъединителя в его циркуляционном резьбовом отверстии установлена заглушка (пробка).

Разъединитель состоит из одной или нескольких частей ствола с буртами, посадочными поверхностями, радиальными отверстиями, кожуха с внутренними уплотнительными элементами, образующего со стволом верхнюю и нижнюю камеры, гидравлически связанные, соответственно, с полостью ствола и/или пространством за кожухом, упора со срезными винтами, фиксатора, корпуса, переходника, цилиндра с внутренними уплотнительными манжетами в виде шевронных и фторопластовых или обрезиненных металлических колец, цанги или башмака повторного ввода, при этом для повышения надежности работы разъединителя между кожухом и стволом фиксатор выполнен с возможностью фиксации кожуха относительно ствола не жестко при верхнем исходном положении и жестко или не жестко при нижнем рабочем положении, а также между кожухом и стволом размещен разобщитель в виде кольцевого поршня с упором его на бурт ствола, имеющего один или несколько наружных и внутренних уплотнительных элементов, причем под разобщителем на стволе выполнена канавка и в нее установлено стопорное кольцо для жесткой фиксации разобщителя, причем переходник и башмак повторного ввода выполнены в виде центратора.

На стволе разъединителя выполнены два ряда радиальных отверстий, гидравлически соединяющих соответствующие верхнюю и нижнюю герметичные камеры, причем между ними выполнено посадочное гнездо под съемный обратный клапан для обеспечения срабатывания разъединителя от избыточного давления в колонне труб.

Карман скважинной камеры сверху выполнен с внутренней канавкой для фиксатора и соответственно, съемный клапан выполнен с верхним фиксатором в виде цанги или разрезного пружинного кольца.

Вариант 3. Пакерная разъединяющая установка для эксплуатации пластов скважин включает размещенные в стволе скважины на колонне труб, имеющей открытый или заглушенный нижний конец, одну или несколько скважинных камер со съемными клапанами для потока добываемой или закачиваемой среды, ниппель для съемного клапана и несколько механических пакеров (спущенные одновременно или раздельно), размещенных выше и между пластами, причем, по меньшей мере, один из упомянутых механических пакеров соединен с одним или несколькими из элементов - якорем, телескопическим соединением, разъединителем, хвостовиком, насосом и состоит из ствола с наружным буртом или упором, переходника, уплотнительных колец и манжет, кожуха с резьбовыми радиальными отверстиями для срезных винтов и наконечника. Снаружи переходника установлена регулировочная гайка с возможностью изменения свободного хода уплотнительных манжет и исключения вытекания верхней из них при ее деформации, а кожух сверху под уплотнительными манжетами выполнен с возможностью исключения вытекания нижней из них, причем наружный диаметр регулировочной гайки не меньше, чем наружный диаметр кожуха, а последняя, в свою очередь, больше, чем диаметр уплотнительных манжет, кроме этого ствол и кожух выполнены с возможностью фиксации относительно друг друга. Каждый механический пакер в скважине установлен свободно или с упором под ним хвостовика на нижний свободной установленный механический пакер, или на забой, или на якорь, или на имеющийся бурт ствола скважины.

Также в зависимости от параметров и характеристик скважины установка по варианту 3, в частном случае, может быть выполнена и применена в следующих различных вариантах.

Механические пакера соединены с соответствующими хвостовиками и одной или несколькими скважинными камерами со съемными клапанами, для разобщения пластов и регулирования их параметров.

Телескопическое соединение установлено между пакерами для последовательности и надежности срыва пакеров при их подъеме.

Нижний механический пакер снизу оснащен одной или несколькими скважинными камерами со съемными клапанами для нижнего разобщенного объекта, состоящего из одного или нескольких пластов, при этом одна или несколько дополнительных скважинных камер со съемными клапанами установлены выше верхнего механического пакера для верхнего объекта, состоящего также из одного или нескольких пластов, с целью добычи или закачки среды через них при одновременно-раздельной эксплуатации, или отбора жидкости насосом из одного пласта по колонне труб и подачи ее в другой пласт при внутрискважинной закачке с возможностью замера расхода жидкости путем спуска расходомера в колонну труб над кожухом насоса.

В скважинных камерах съемные клапаны выполнены в виде регулятора с одним или двумя противоположными штуцерами.

Карман скважинной камеры сверху выполнен с внутренней канавкой для фиксатора и соответственно, съемный клапан выполнен с верхним фиксатором в виде цанги или разрезного пружинного кольца.

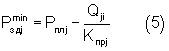

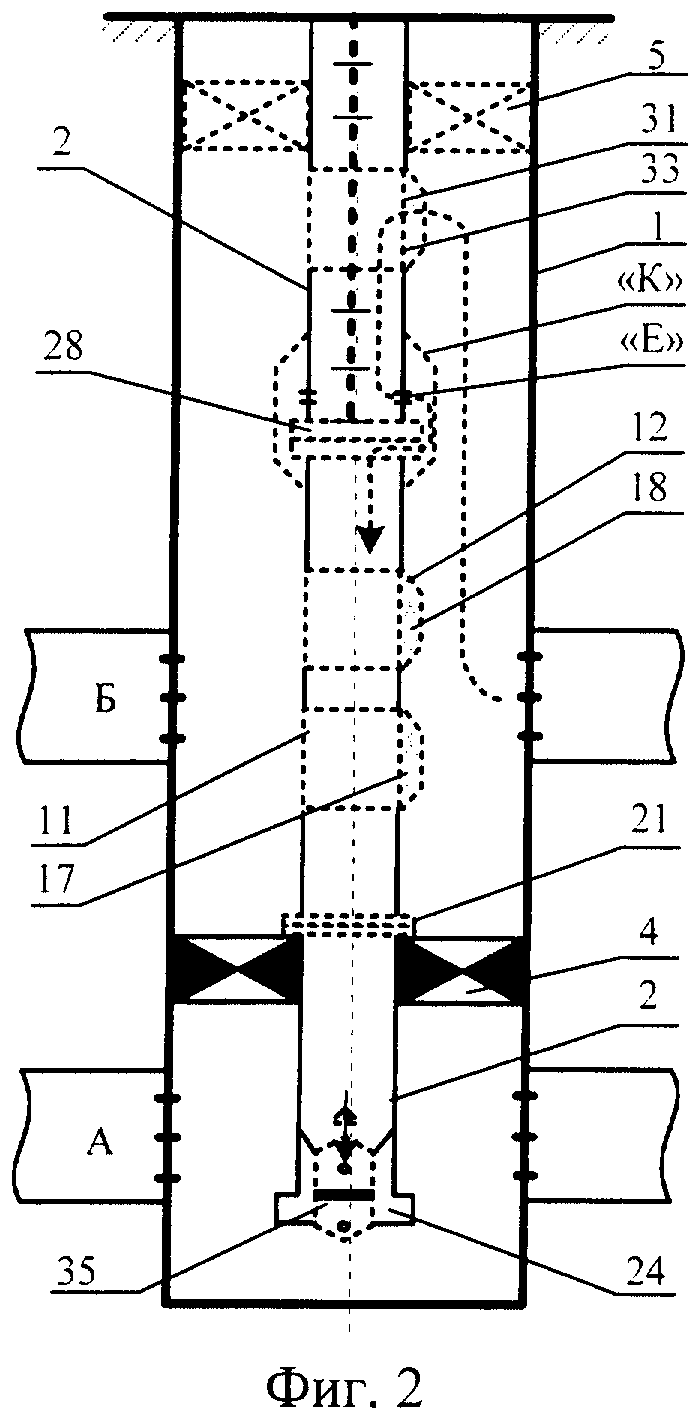

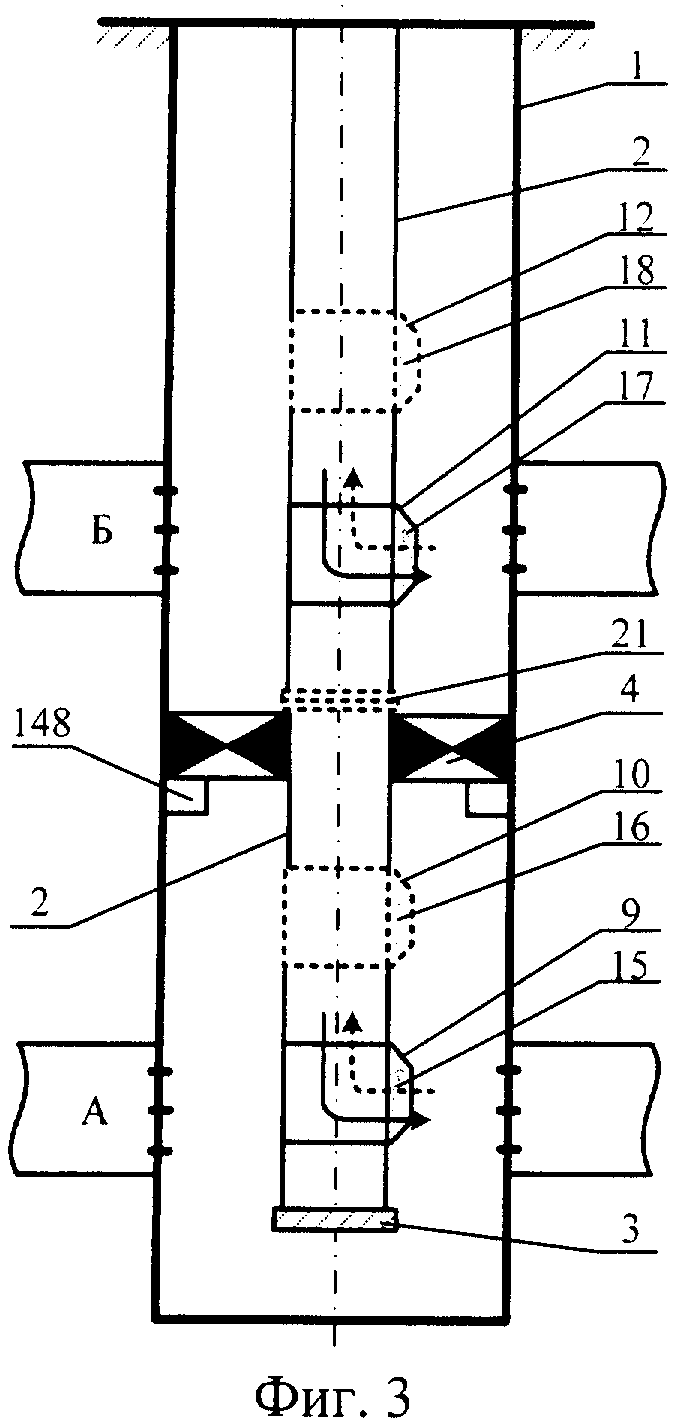

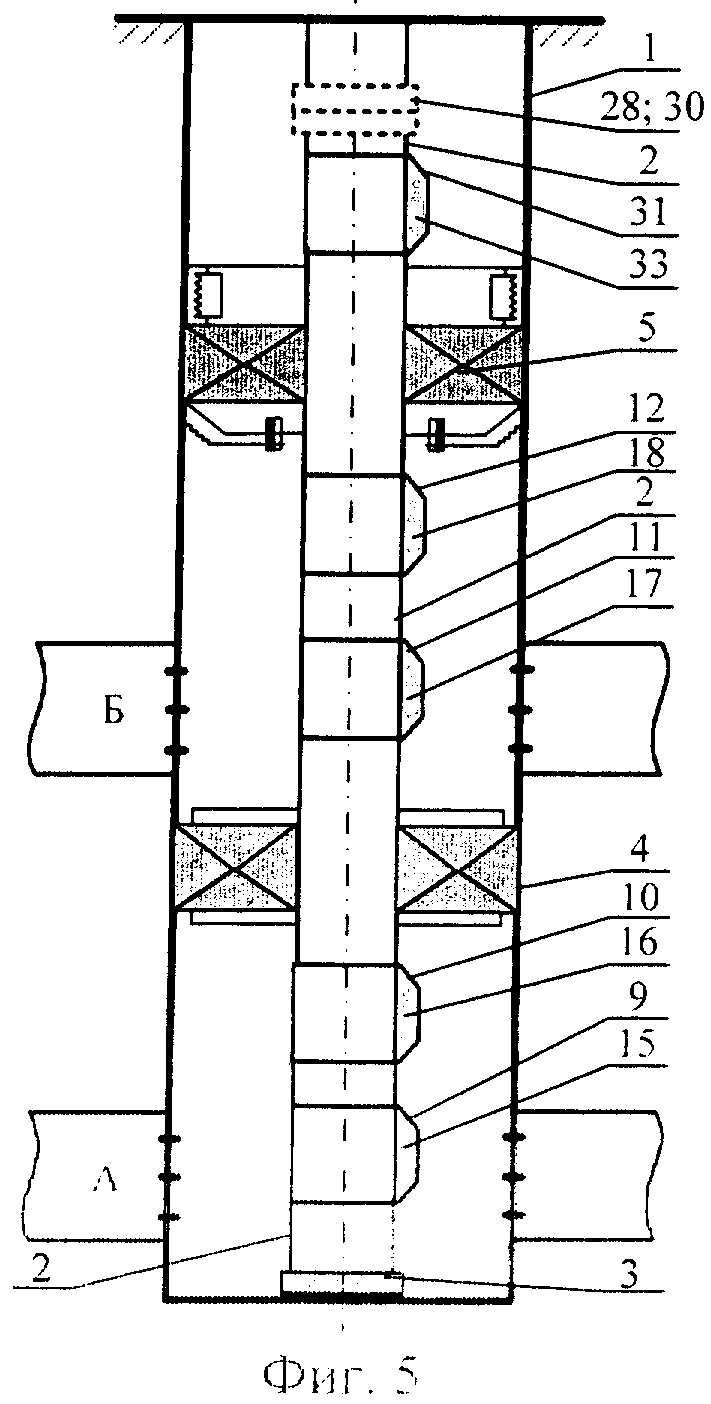

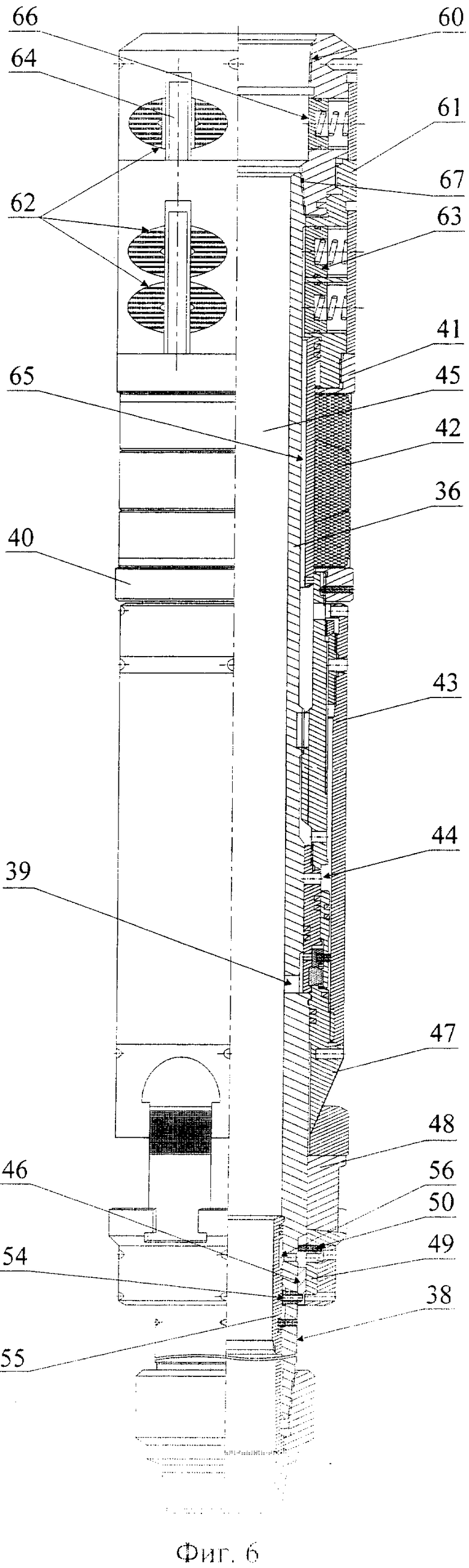

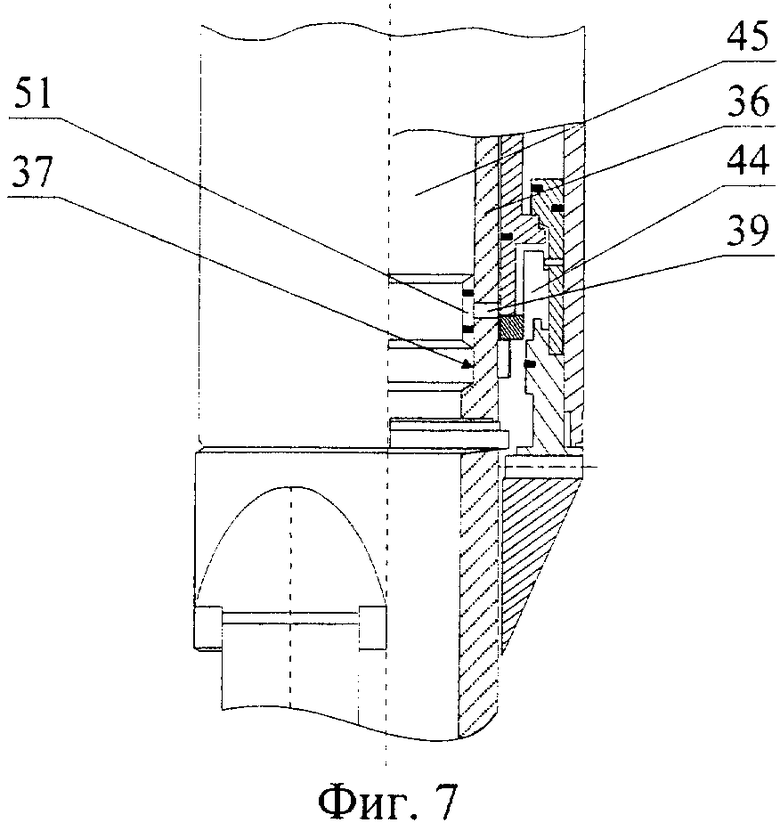

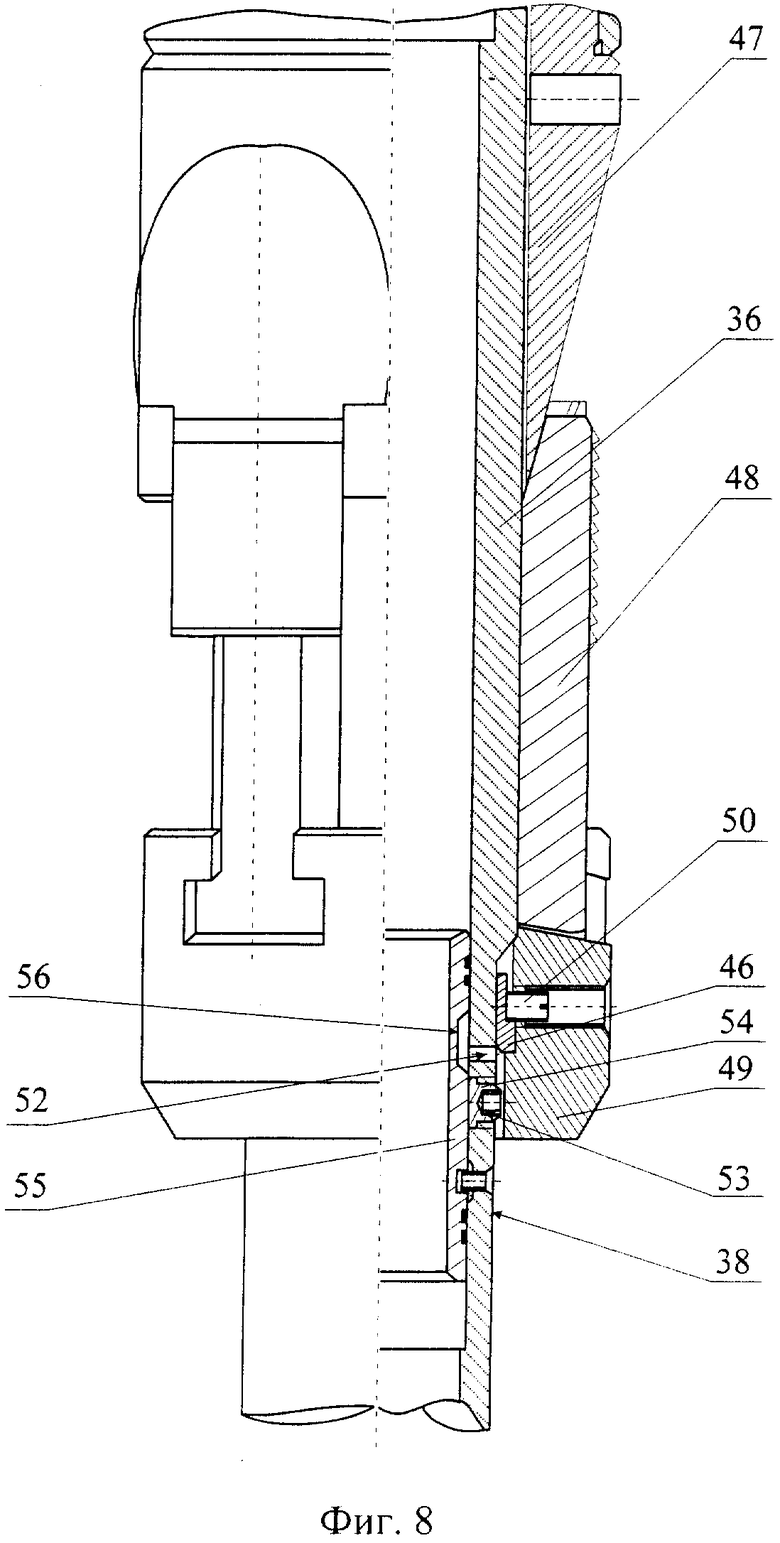

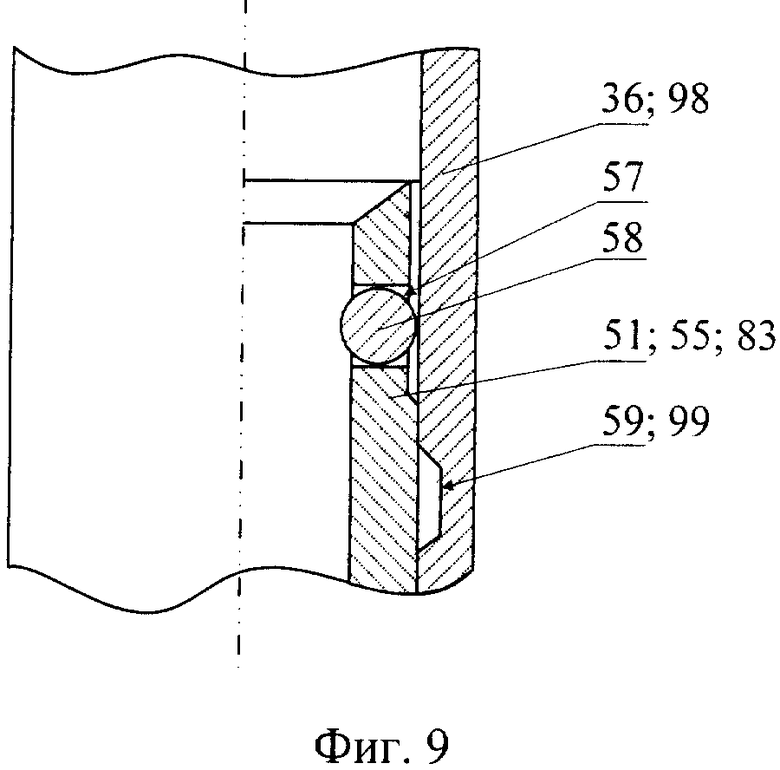

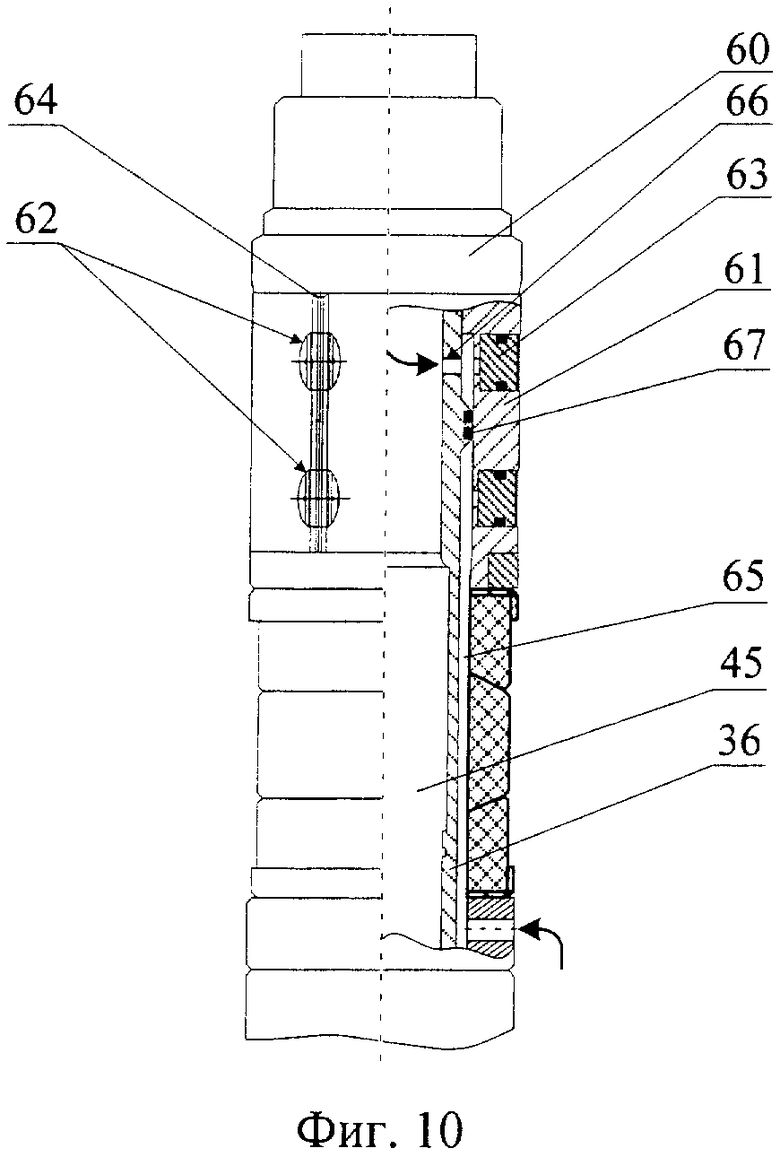

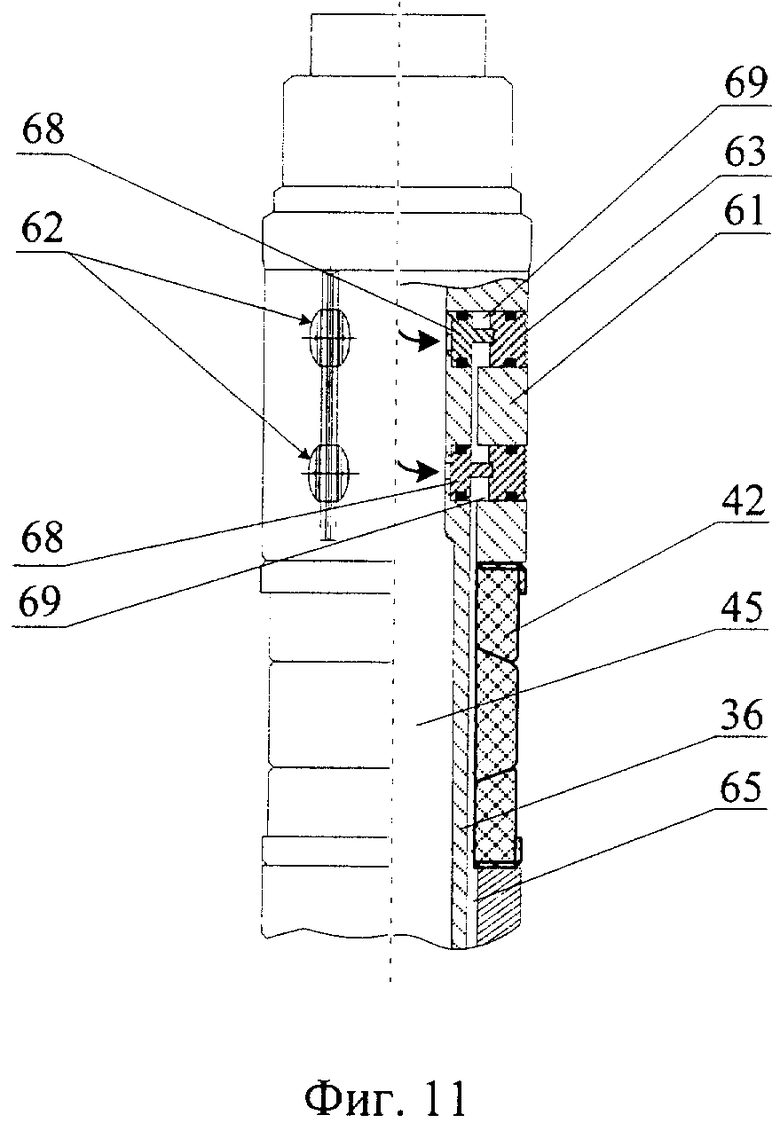

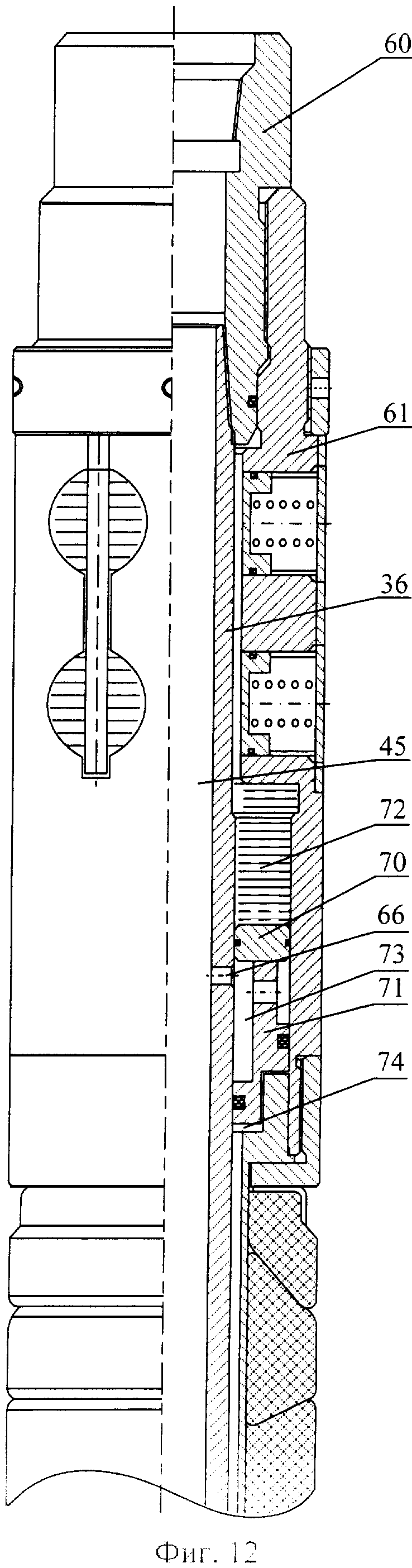

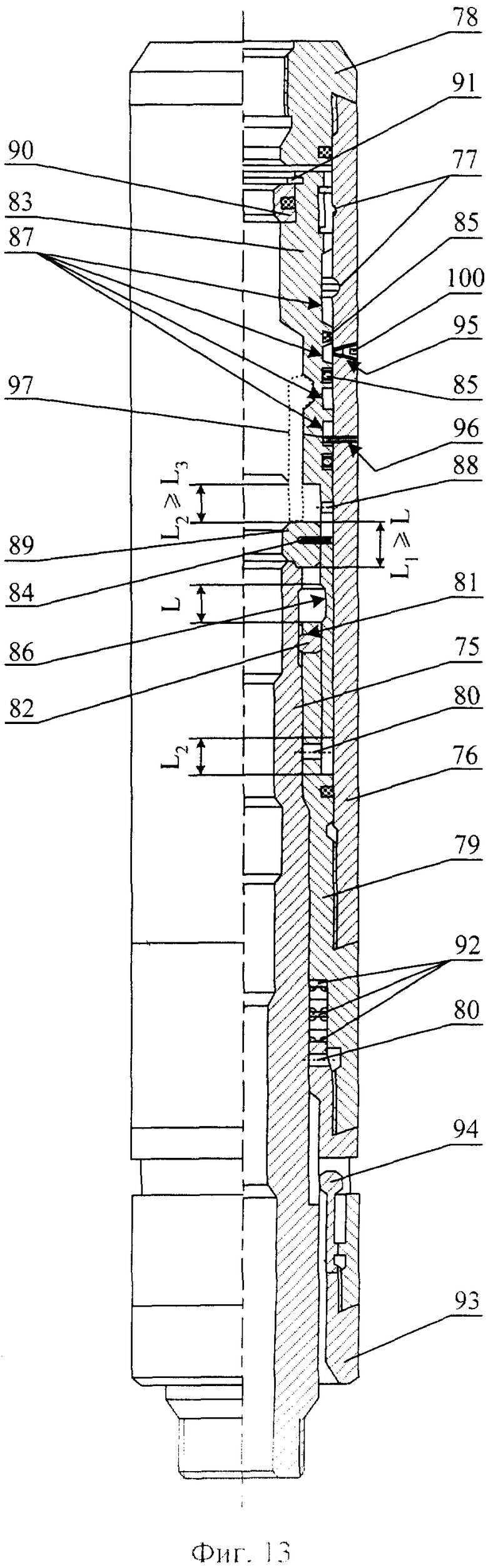

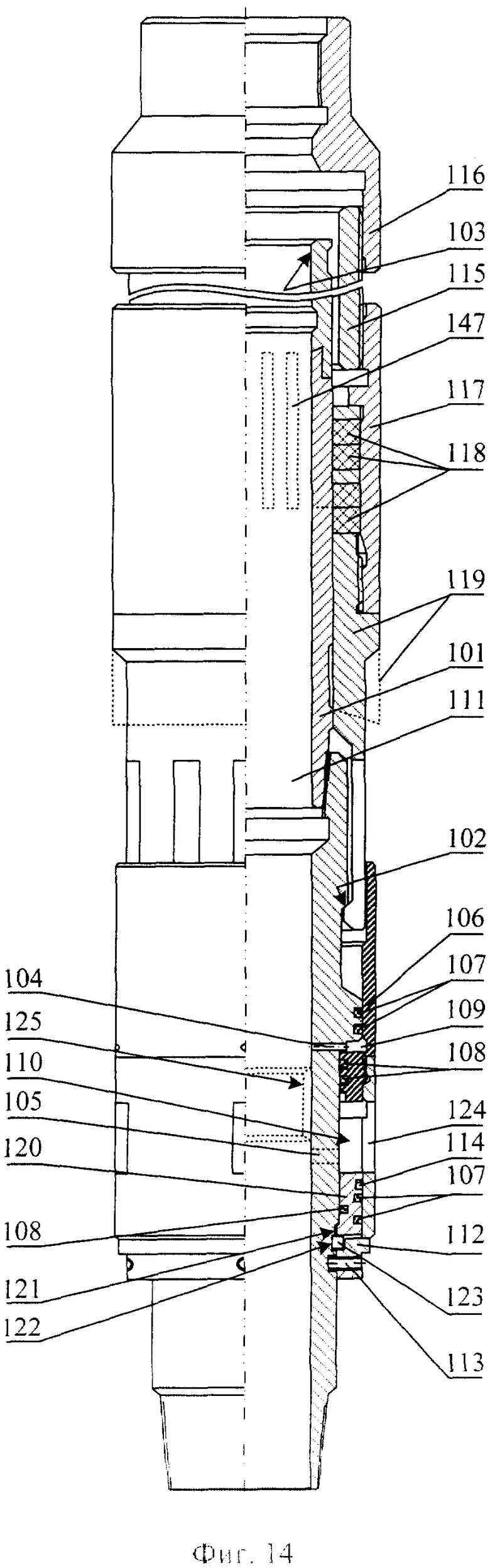

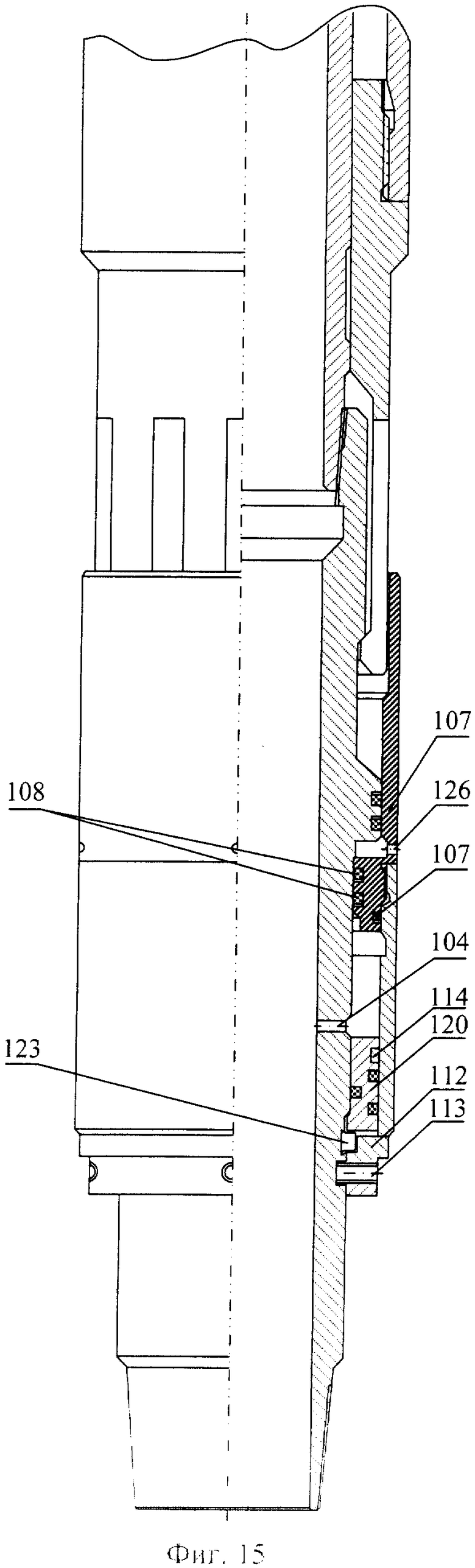

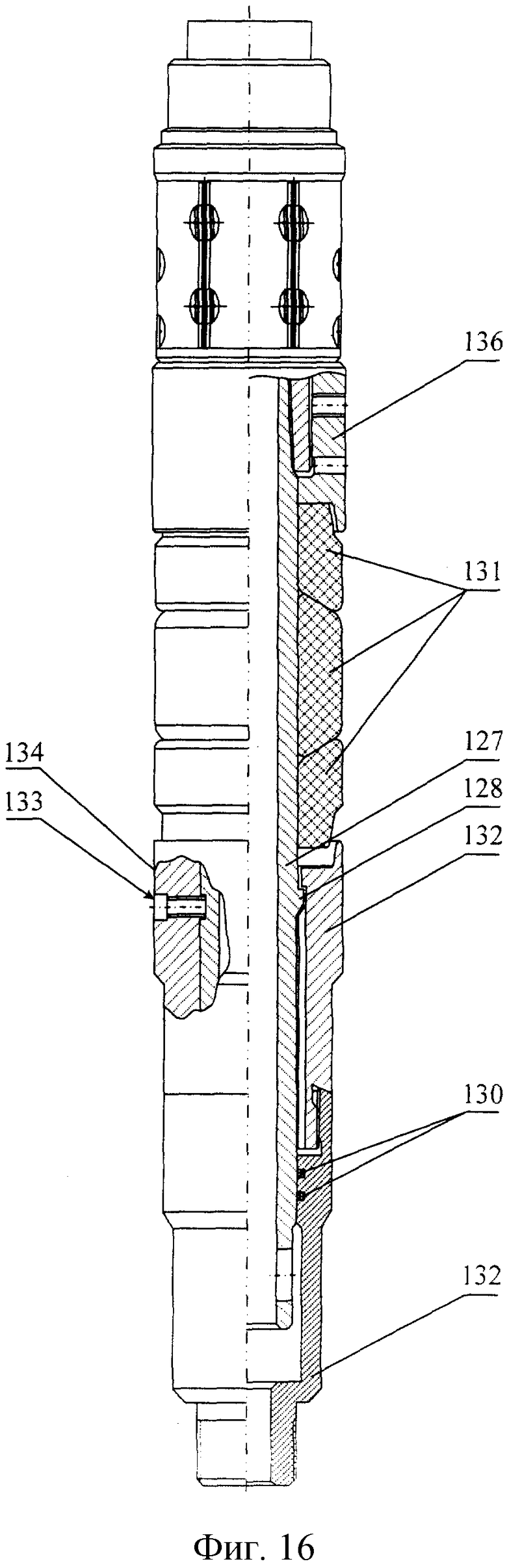

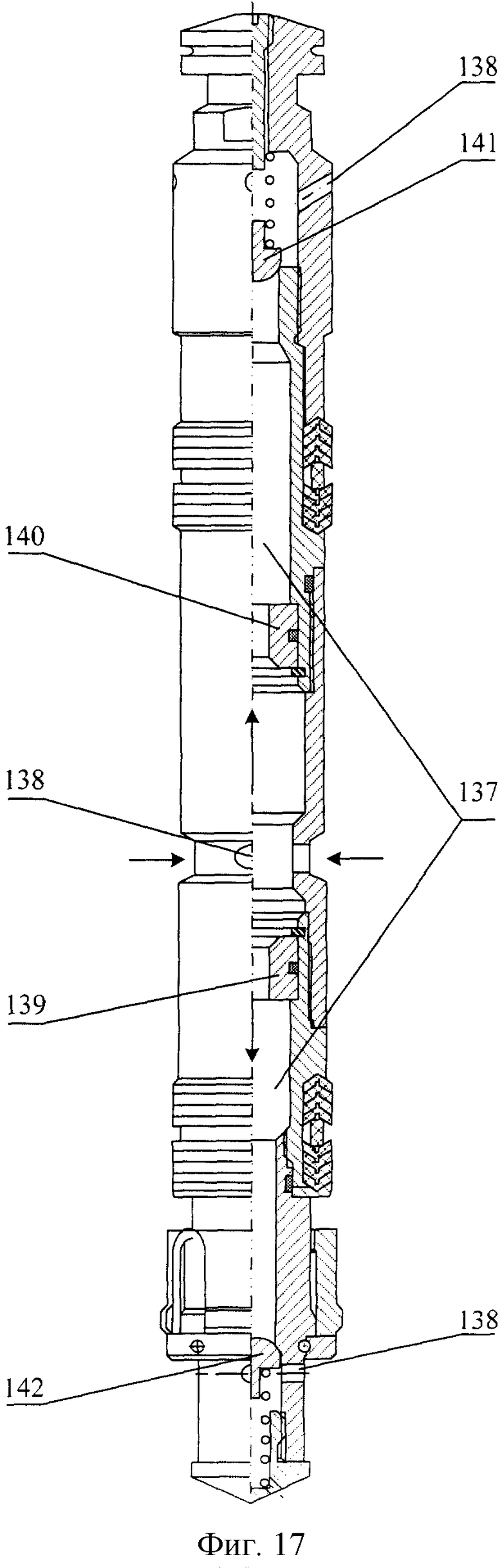

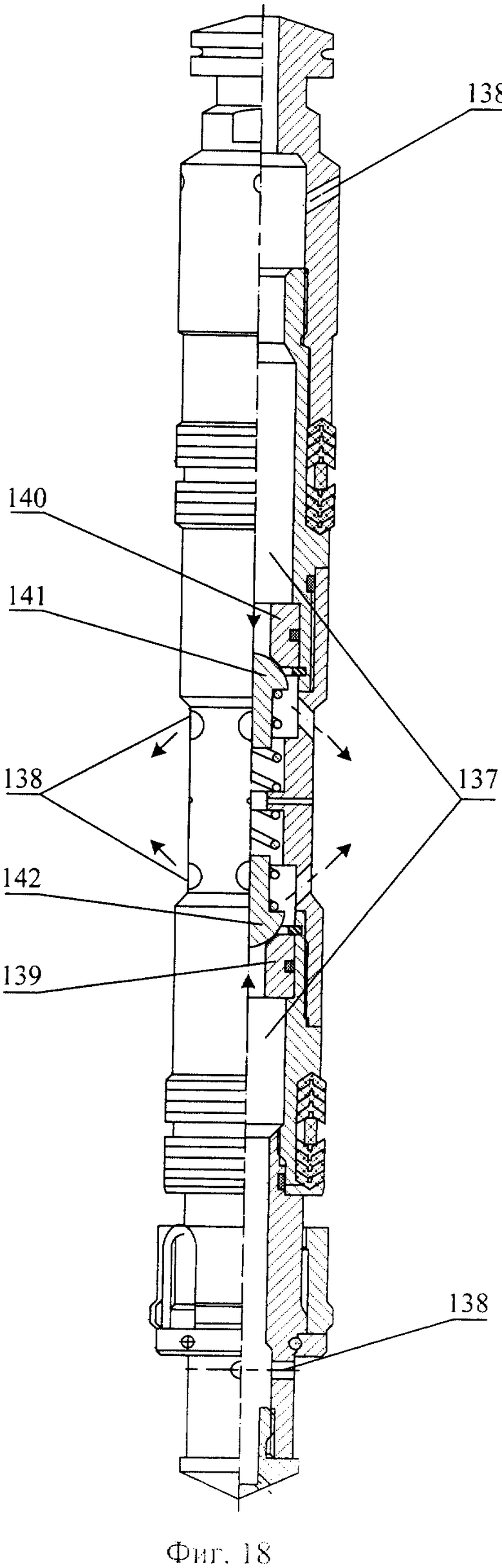

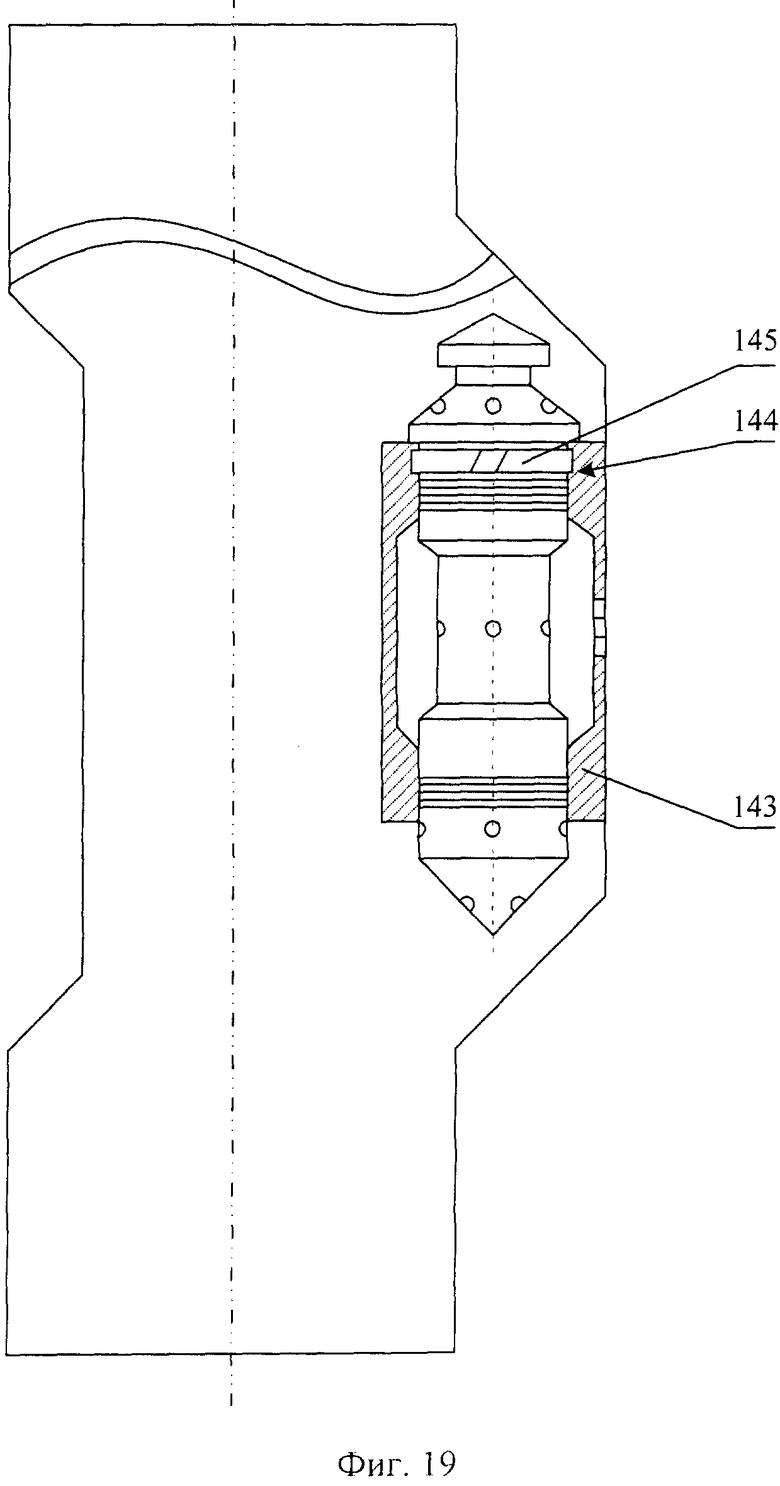

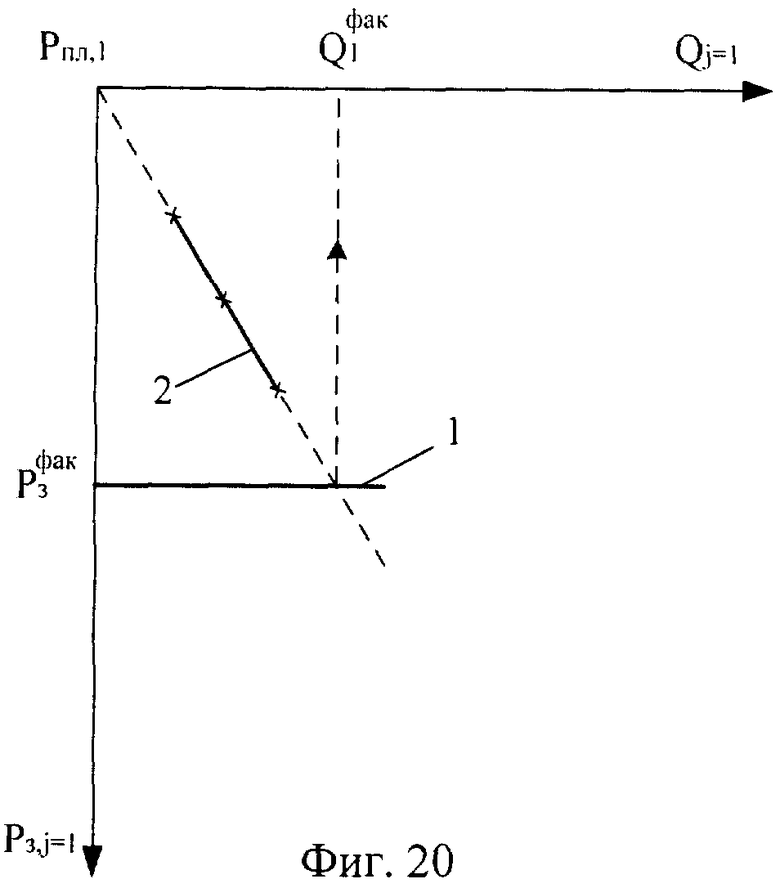

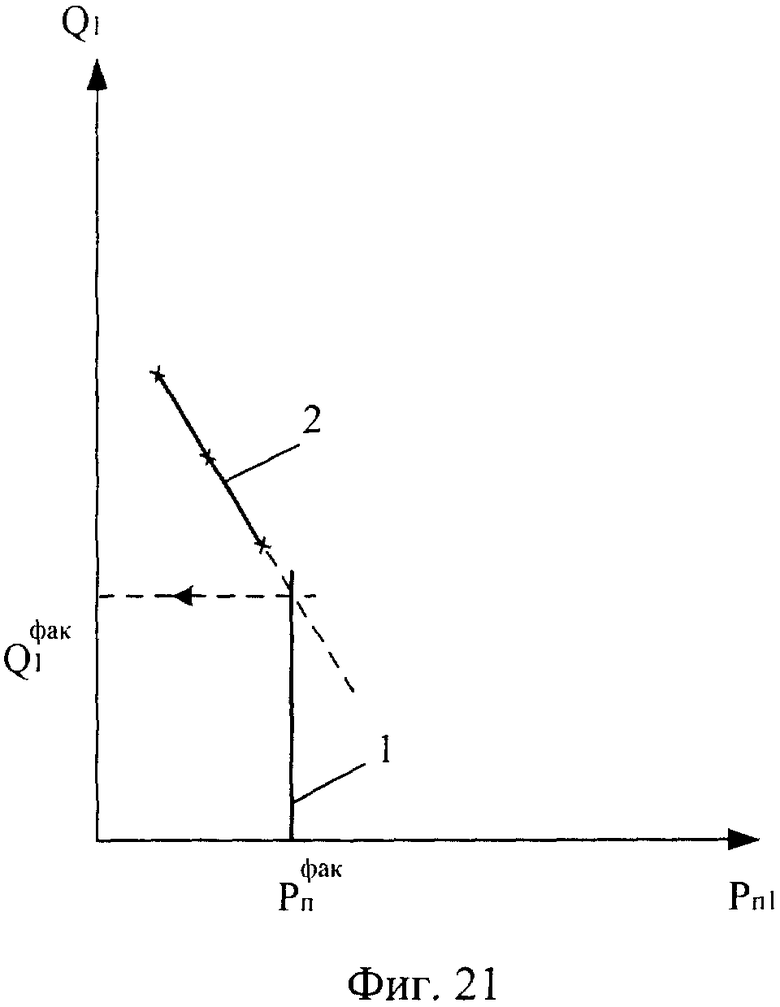

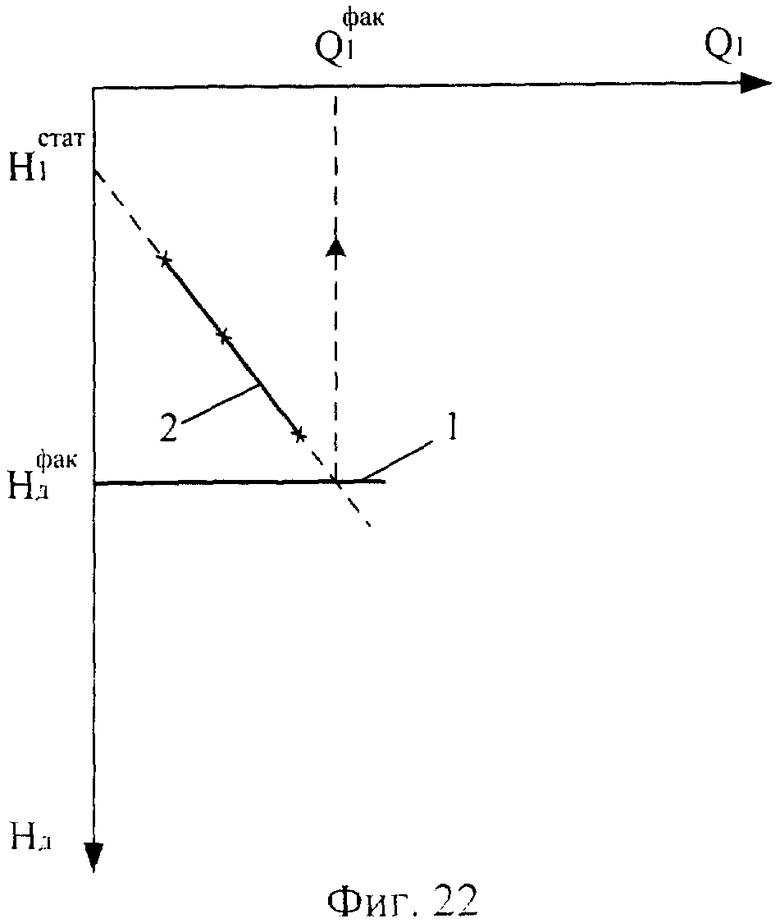

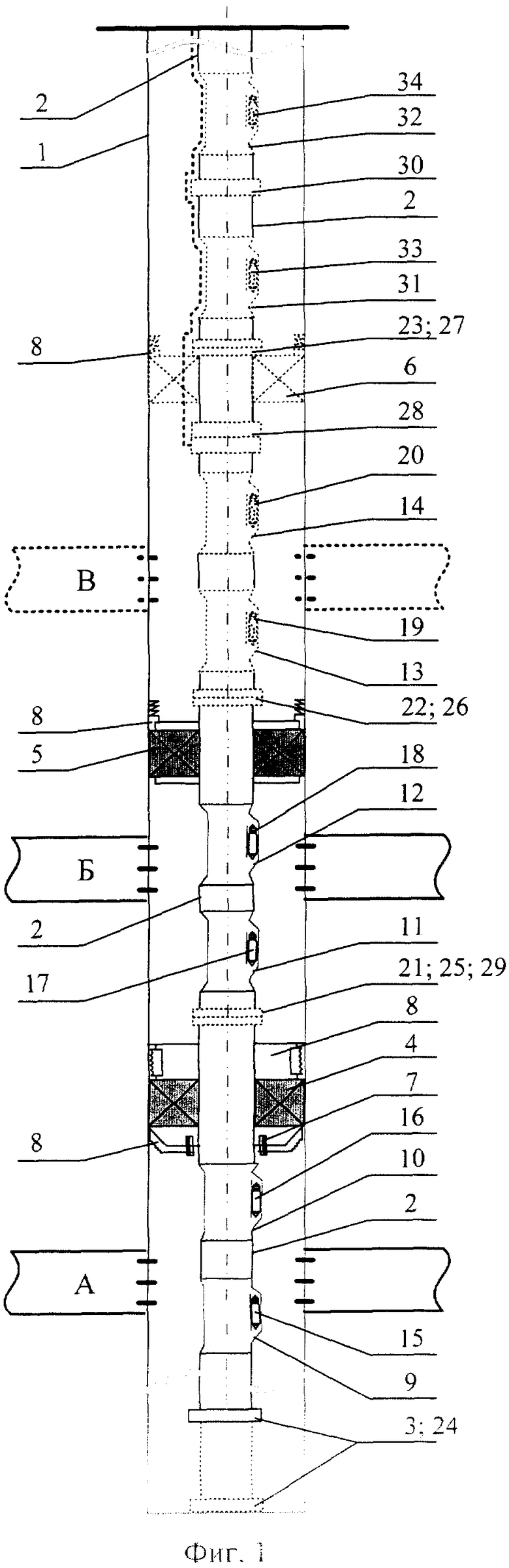

Принципиальные виды установки и отдельных ее элементов для добывающих и/или нагнетательных пластов скважин в разных исполнениях приводятся на фиг.1-22, в частности: на фиг.1 изображена обобщенная схема многопакерной установки для добывающих и/или нагнетательных пластов одной скважиной; на фиг.2 - пакерная установка для одновременно раздельной закачки рабочей среды или внутрискважинной закачки насосом продукции из верхнего пласта в нижний пласт и/или добычи флюида из пластов; на фиг.3 - пакерная установка с заглушкой для закачки и/или добычи; на фиг.4 - то же самое, только с фильтром и/или отсоединенным разъединителем для добычи флюида; на фиг.5 - пакерная установка с опорой хвостовика на забой; на фиг.6 - пакер гидравлический с якорем; на фиг.7 - пакер гидравлический со скользящей уплотняющей гильзой; на фиг.8 - пакер гидравлический со скользящей уплотняющей втулкой; на фиг.9 - скользящая уплотняющая втулка или гильза со стопором; на фиг.10, 11, 12 - якорь пакера в трех исполнениях; на фиг.13 - разъединитель механического и гидравлического действия; на фиг.14 - разъединитель гидравлического действия, срабатывающий от внутреннего давления; на фиг.15 - разъединитель гидравлического действия, срабатывающий от внешнего давления; на фиг.16 - механический пакер; на фиг.17, 18 - съемный клапан для нагнетательной и добывающей скважин; на фиг.19 - скважинная камера со съемным клапаном; на фиг.20 - определение дебита верхнего неразобщенного пласта по фактическому забойному давлению, соответствующему динамическому уровню при совместной работе двух пластов; на фиг.21 - определение дебита верхнего разобщенного пласта по фактическому трубному (на глубине пласта или в приеме насоса, или на выходе насоса) или затрубному (над насосом) давлению, соответствующему динамическому уровню при совместной работе двух пластов; на фиг.22 - определение дебита верхнего пласта по замеренному динамическому уровню при совместной работе двух пластов.

Установка включает (фиг.1-5) в себя спущенную в ствол 1 скважины колонну труб 2 с открытым или заглушенным концом 3.

Для разобщения одного или нескольких (двух, трех и более) пластов, например А, Б и В, от полости труб 2 и ствола 1 скважины, колонна труб 2 оснащена либо одним 4 или 5 пакером, либо несколькими пакерами 4 и 5 или 4, 5 и 6.

Все пакеры 4, 5 и 6 спущены в скважину одновременно или последовательно (раздельно) и выполнены механического и/или гидравлического, или иного действия, без или со срезными винтами 7.

Либо выше или ниже, либо как выше, так и ниже пакеров 4, 5 и 6 (или для одного, или нескольких из них) установлены якоря 8 (например, см. фиг.1 для пакера 4), для исключения возможности перемещения пакера вверх или вниз, или же как вверх, так и вниз при его посадке и эксплуатации скважины, а также для создания упора при посадке механических пакеров. При этом якоря 8 могут быть выполнены как гидравлического, так и механического действия, без или с возможностью регулирования давления и/или усилия их срабатывания.

Под пакером 4 (см. фиг.4) или между пакерами 4, 5 (см. фиг.2), или же как под пакером 4, так и между пакерами 4 и 5 (см. фиг.5) или 4, 5 и 6 (см. фиг.1), спускается хвостовик из нескольких труб (НКТ) 2, без (см. фиг.2, 4) или с одной или несколькими скважинными камерами (в виде мандрели) 9, 10, 11, 12, 13, 14 со съемными клапанами 15, 16, 17, 18, 19, 20, для потока добываемой или закачиваемой среды, или же среды, добываемой из нижнего пласта и закачиваемой в верхний пласт.

Пакеры 4, 5 и 6 (или один, или несколько из них) в скважине могут быть оснащены сверху разъединителем 21 (см. фиг.1-4) и, в ряде случаев, разъединителями 21, 22 или 21, 22 и 23 (фиг.1).

Разъединитель состоит из двух съемной и несъемной частей, предназначенных для возможности отсоединения колонны труб 2 от посаженного, например пакера 4 (см. фиг.4), а затем спуска в скважину на колонну труб 2 последующего верхнего пакера 5 с хвостовиком из нескольких труб 2 и съемной частью разъединителя для повторного жесткого или не жесткого, но герметичного соединения колонны труб 2 с нижним установленным пакером 4 (см. фиг.1, 5).

Колонна труб 2 может иметь один 24 (см. фиг.4) или несколько (см. фиг.1) ниппелей 24, 25, 26, 27 (выполненных отдельно или совмещенных с разъединителями) для съемного или несъемного клапана (в частности, обратного клапана и пр.) с целью опрессовки колонны труб 2 и, в ряде случаев, для регулирования режимов эксплуатации пласта или пластов.

Колонна труб 2 или насос 28 (ЭЦН, ШГН, НС, ГПН и пр.) не имеет (см. фиг.1) или имеет наружный кожух "К" (см. фиг.2), имеющий герметичный подвод для силового кабеля. Также колонна труб 2 может быть оснащена между пакерами 4, 5 и 6 (фиг.1) или 4 и 5 (фиг.5), и/или над верхним пакером 5 или 6 телескопическим соединением (температурным компенсатором) 29, 30 для снятия напряжения колонны труб 2, уменьшения вибрации насоса 28 в насосной скважине, повышения надежности пакеров 4, 5, 6 при ОРЭ, а также для последовательности срыва пакеров 4, 5, 6 (за счет телескопического хода) при подъеме многопакерной скважинной установки ОРЭ.

Выше пакера 6 (см. фиг.1) или 5 (см. фиг.5) над верхним пластом установлена одна 31 или несколько 31, 32 скважинных камер со съемными клапанами 33 или 33, 34 для освоения, эксплуатации, стабилизации уровня, регулирования давления, глушения и промывки скважины, а также замены раствора частично или полностью на нефть (ингибитор) против коррозии и замерзания среды.

В зависимости от способа и условий эксплуатации скважины установка может быть выполнена в следующих различных исполнениях:

В ствол 1 скважины спущен и между ее двумя эксплуатационными объектами (пластами) А и Б (см. фиг.2, 3) или А и Б, Б и В (см. фиг.1) посажен один (механический, гидравлический, гидромеханический, импульсный) пакер 4 или 4, 5, без или с гидравлическим якорем 8, и хвостовиком из нескольких труб 2.

Хвостовик из нескольких труб 2 может быть снизу оснащен ниппелем 24 для клапана 35 (фиг.2, 4) или заглушкой 3 (фиг.1, 3, 5) и одной или несколькими скважинными камерами 9, 10 со съемными клапанами 15, 16 для нижнего разобщенного объекта А. Здесь одна или несколько скважинных камер 11, 12 со съемными клапанами 17, 18 (см. фиг.3) могут быть установлены выше пакера 4 или 5 для верхнего неразобщенного объекта Б для закачки или добычи среды.

При добыче нефти из нижнего пласта А насосом 28 (см. фиг.2) с одновременной закачкой с устья среды (для ППД или утилизации избытка воды или газа) в верхний пласт Б через пространство, образующееся между стволом 1 и колонной труб 2, скважинная камера 31 с клапаном 33 может быть установлена выше насоса 28 для подкачки через него частично закачиваемой среды в колонну труб 2 для изменения структуры потока и предупреждения образования АСПО.

Также для исключения интенсивного отложения АСПО (в частности, парафина, гидрата и пр.) в колонне труб 2 при эксплуатации пласта А насосом 28 (типа ШГН) на его штанге могут быть установлены механические скребки (протекторы) для очистки отложений при ходе штанги вверх и вниз.

Кроме того, насос 28 в виде УЭЦН и, в ряде случаев, перевернутого ЭЦН с двигателем ПЭД, может снаружи иметь кожух К, в частности камеру из труб большого диаметра (см. фиг.2), изолирующую прием (входной модуль) ЭЦН от затрубного пространства, и наоборот, гидравлически соединяющую прием насоса 28 с полостью колонны труб 2, в частности, через циркуляционные каналы Е над ПЭД внутри кожуха К для обеспечения поступления пластовой среды Б из затрубного пространства в колонну труб 2 через скважинную камеру 31, без или с клапаном - штуцером 33 (или циркуляционные каналы), установленную выше кожуха К насоса 28, а затем ее направление (через полость между кожухом К и его насосом 28) на прием насоса 28 с последующей закачкой жидкости (из верхнего пласта Б) в нижний пласт А. При этом кожух насоса 28, с одной стороны, обеспечивает охлаждение перевернутого ПЭДа над ЭЦН потоком жидкости пласта Б, а с другой стороны, позволяет определить фактический расход жидкости, закачиваемой насосом 28 в нижний пласт А путем спуска и измерения прибором (расходомером) скорости потока и соответственно расхода жидкости на глубине между скважинной камерой (циркуляционным каналом) 31 и насосом 28. Следует отметить, что расход жидкости может быть отрегулирован с помощью диаметра штуцера в съемном клапане 33, устанавливаемом в скважинной камере 31 или в центральном ниппеле над кожухом К. Также расход жидкости (воды), отбираемой насосом 28 из верхнего пласта Б и закачиваемой в нижний пласт А, можно определять следующим образом. Рассчитывают затрубное и трубное давления, и соответственно, вычисляют перепад давления на съемном клапане 31 в виде штуцера на основе параметров (динамического уровня, устьевого давления и пр.), замеряемых на поверхности скважины. Затем по известной формуле определяют расходы воды для штуцера при найденном перепаде давления.

В ствол 1 скважины может быть спущен и над ее объектом А посажен один гидравлический пакер 4, оснащенный хвостовиком из нескольких труб 2, либо с ниппелем для клапана 35 или фильтром против песка (фиг.4), либо с заглушкой 3 и одной или несколькими скважинными камерами 9, 10 со съемными клапанами 15, 16 (см. фиг.3) для эксплуатации пласта А, а сверху - с разъединителем 21 и одной или несколькими скважинными камерами 11, 12 со съемными клапанами 17, 18 для глушения, освоения, промывки или запуска скважины. При этом съемная часть (корпус) разъединителя 21, после проверки на герметичность снизу и/или сверху пакера 4, может быть отсоединена от жесткого сцепления с пакером 4 через его несъемную часть и оставлена в герметичном соединении с ним (см. фиг.3) или отделена от него (см. фиг.4) с подъемом колонны труб 2 вверх относительно пакера 4.

В стволе 1 скважины могут быть спущены последовательно на колонну труб 2 одним спуском два пакера 4, 5 (см. фиг.5) с соответствующими хвостовиками из труб 2 с одной или несколькими скважинными камерами 9, 10, 11, 12, 31 со съемными клапанами, при этом нижний пакер 4 посажен механическим путем без или с упором его хвостовика 2 (нижней части) на забой (см. фиг.5) или на бурт (если имеется) ствола 1 скважины, а верхний пакер 5 посажен гидравлическим или гидромеханическим, или импульсным путем после проверки на герметичность снизу и/или сверху нижнего пакера 4.

В установке гидравлический пакер, в частном случае, (см. фиг.6, 7, 8), может состоять из одной или нескольких частей ствола 36 с внутренними расточками 37 (фиг.6, 7), наружными проточками 38 и радиальными (гидравлическими) отверстиями 39, опорных гаек 40, 41, манжет 42, цилиндра (корпуса) 43, образующего со стволом 36 гидравлическую камеру 44, связанную с полостью 45 ствола 36 через радиальные (гидравлические) отверстия 39, кольца (втулки) 46 (см. фиг.6, 8), конуса 47 с плашками 48 и плашкодержателем (без или с защитным узлом для исключения самопроизвольного отворота срезных винтов) 49, связанного со стволом 36 срезными винтами (если установлены в два ряда, то верхний с меньшим количеством служит для фиксации плашкодержателя 49 в верхнем положении в момент посадки пакера, чтобы избежать самопроизвольного освобождения пакера) или срезным кольцом 50 (см. фиг.6, 8) или 7 (см. фиг.1). Для повышения надежности работы установки в стволе 36 пакера может быть установлена скользящая уплотняющая гильза (втулка) 51 (см. фиг.7) с возможностью перемещения под механическим (с помощью ударного инструмента, спускаемого канатной техникой) или гидравлическим (после спуска приемного клапана и создания давления агрегатом) воздействием, разобщения (до перемещения) и соединения (после перемещения) гидравлической камеры 44 через радиальное отверстие 39 с полостью 45 ствола 36. При этом до перемещения гильзы 51 в стволе 36 исключается срабатывание пакера (в частности, верхнего пакера установки при посадке и опрессовке на герметичность нижнего ее пакера) при повышении давления в колонне труб. На нижней части ствола 36 пакера (см. фиг.8) выполнены одно или несколько циркуляционных отверстий 52 и радиальные каналы 53. При этом в каналах 53 размещены упоры 54 (в виде кулачков, стопоров, шаров и пр.), причем изнутри ствола 36 установлена скользящая уплотняющая втулка (гильза) 55 с наружной канавкой 56 под упоры 54 для возможности срыва пакера (с перемещением втулки 55 вниз) без среза (не срезая или минуя) его срезных винтов (или срезного кольца) 50 при осложненных условиях (например, после длительной эксплуатации пакера), чтобы избежать вероятности обрыва колонны труб при освобождении пакера дополнительным натягом. Скользящая уплотняющая втулка (гильза) 51 (см. фиг.7) или 55 (фиг.8) пакера может быть дополнительно выполнена с радиальными каналами 57 (см. фиг.9), в которых размещены взаимодействующие со стволом 36 опоры 58 (в виде шаров, кулачков, стопоров, и пр.) с возможностью упора сверху на них ударного канатного инструмента при верхнем положении скользящей уплотняющей втулки (гильзы) 51 или 55, а также радиального перемещения во внутреннюю расточку 59 ствола 36 при крайнем нижнем положении втулки (гильзы) 51 или 55 и освобождения ударного канатного инструмента вниз через себя для получения информации о перемещении втулки (гильзы) 51 или 55 вниз до упора.

Якорь гидравлического действия (см. фиг.6, 10, 11, 12), жестко соединенный со стволом 36 пакера, в частном случае, может состоять из муфты 60, корпуса (цилиндра) 61 с одним или несколькими рядами радиальных каналов 62, размещенных в них подпружиненных подвижных уплотненных плашек 63 с ограниченными ходами за счет планок 64, установленных на корпусе 61. При этом плашки 63 образуют со стволом 36 не осевой гидравлический канал 65 (в частности, связанный в скважине с призабойной зоной пласта). При этом на верхней части ствола 36 пакера выполнены гидравлические отверстия 66 и одна или несколько канавок с уплотнительными элементами 67, герметично разделяющих корпус 61 на две части, верхняя из которых сообщена с полостью 45 ствола 36 пакера через гидравлические отверстия 66, а нижняя - с подпакерным пространством (с забоем пласта) через не осевой гидравлический канал 65 для обеспечения радиального перемещения верхних плашек якоря от внутреннего давления (с целью исключения самопроизвольного освобождения пакера при его посадке и эксплуатации скважины, в частности, при закачке холодной рабочей среды), а нижние плашки - от внешнего избыточного давления (например, забойного или пластового давления). Таким образом, якорь надежно исключает перемещение ствола 36 пакера вверх в случае деформации колонны труб при температурном изменении и/или изменении давления.

В частном случае, ствол 36 пакера (см. фиг.6) может быть жестко соединен с корпусом 61 якоря между двумя его разделенными частями или рядами радиальных каналов 62, причем верхний из них сообщен с полостью 45 ствола 36 пакера через гидравлические отверстия 66, а нижний - с подпакерным пространством через не осевой гидравлический канал 65 для обеспечения срабатывания якоря, как от внешнего, так и от внутреннего избыточного давления. Ствол 36 (см. фиг.10) может быть оснащен уплотнительными кольцами 67, в частности, разделяющими ряды радиальных каналов 62 якоря между двумя его частями.

В радиальных каналах 62 корпуса 61 под подвижные уплотненные плашки 63 могут быть установлены поршни 68 (см. фиг.11), образующие с ними гидравлические камеры 69, разобщенные от полости 45 ствола 36 пакера и соединенные через гидравлический канал 65 с подпакерным пространством для обеспечения срабатывания якоря от внутреннего и внешнего давления. Между корпусом 61 якоря и стволом 36 пакера (см. фиг.12) могут быть размещены взаимосвязанные между собой два поршня 70 и 71, причем полость 72, образующаяся над верхним поршнем 70 герметично разобщена и полностью заполнена жидкостью, полость 73 между поршнями 70 и 71 гидравлически соединена с полостью 45 ствола 36 пакера через гидравлические отверстия 66, а полость 74 под нижним поршнем 71 гидравлически соединена с подпакерным пространством (с забоем пласта), для обеспечения срабатывания якоря как от внешнего, так и от внутреннего, избыточного давления.

В установке разъединитель (механического и гидравлического действия) без или с телескопическим ходом (см. фиг.13), в частном случае, может содержать ствол (несъемная часть) 75 и корпус (съемная часть) 76 с канавками 77 (под фиксатор гильзы), переходник 78, упор 79 (с внутренним и наружным буртами) с сообщающими отверстиями 80 (может не быть) и радиальными каналами (пазами) 81 для фиксатора 82 (например, в виде кулачков или шаров для жесткого сцепления корпуса со стволом). Также он содержит скользящую уплотняющую гильзу (втулку) 83 без или со срезными винтами 84, уплотнительными кольцами 85, внутренней расточкой 86 под фиксатор 82, наружными канавками 87, сообщающимися отверстиями 88 (может не быть), внутренней нижней (для автоматического соединения корпуса со стволом) втулкой 89 (без или с цангой), зафиксированной фиксатором 84 (например, срезными латунными винтами 84, цангой или кольцом и пр.), съемной верхней 90 втулкой (под ударный инструмент или обратный клапан, например, КПП-57,15 или КПП-46, КПП-40, и пр.), зафиксированной стопорным кольцом 91. Упор 79 изнутри оснащен уплотнительными манжетами 92 (в виде шевронных и фторопластовых или обрезиненного металлических колец) и соединен с наконечником 93, имеющим стопор или цангу 94 для исключения вращения ствола 75 относительно корпуса 76. Для повышения надежности работы разъединителя на его корпусе 76 выполнено, по меньшей мере, одно циркуляционное коническое или цилиндрическое отверстие 95 (без или с резьбой), соединяющие внутреннюю и наружную полости разъединителя при перемещении гильзы 83 в корпусе 76 с верхнего фиксированного до нижнего крайнего положения. На корпусе 76 также может быть выполнено одно или несколько резьбовых цилиндрических отверстий 96 со срезными (в частности, латунными) винтами 97 (например, в частном случае М6 в количестве 2 штук) над наружной канавкой 87 скользящей уплотняющей гильзы 83 между уплотнительными кольцами 85 для надежности фиксации ее исходного положения и исключения самопроизвольного срабатывания разъединителя при спуске его в скважину. При этом скользящая уплотняющая гильза 83 (например, см. фиг.9) также может быть выполнена с радиальными каналами 57, размещенными в них взаимодействующими с корпусом 98 опорами 58 в виде шаров или кулачков, с возможностью упора сверху на них ударного канатного инструмента при верхнем положении гильзы 83, а также радиального перемещения во внутреннюю расточку 99 корпуса 98 при крайнем нижнем положении гильзы 83 и освобождения ударного канатного инструмента вниз через себя для получения информации о срабатывании разъединителя. При повторном спуске в скважину корпуса 76 (без или с фиксатором 82) разъединителя в его циркуляционных (гидравлических) отверстиях 95 могут быть установлены пробки 100 (без или с уплотнителями) для герметичности. В частном случае, в скважине после создания осевой нагрузки (в частности, в пределах 1-3 тонн) на пакер 4, 5 или 6 перемещают гильзу 83 (ударным инструментом с помощью канатной техники или гидравлическим путем после установки обратного клапана в гильзу 83) до наружного бурта упора 79 после последовательного среза винтов 84 (в частном случае, при спуске устанавливают винты 3-4 штуки) и 97 (в частном случае, 2 винта). При этом расточка 86 попадает на уровне фиксатора 82 и дает возможность его радиального перемещения в расточку 86, тем самым расцепляет корпус 76 со стволом 75. С этого момента уплотнительное кольцо 85 располагается ниже отверстий 95, что обеспечивает гидравлическое соединение внутренней и внешней полости разъединителя для возможности циркуляции жидкости через канал (или прорези), образующийся между корпусом 76 и гильзой 83, и через отверстия 95 корпуса 76. Таким образом, получается без дополнительного натяга колонны труб информация о разъединении корпуса 76 со стволом 75. После получения информации можно поднимать колонну труб с корпусом 76 от ствола 75 над посаженным пакером. Для автоматического соединения корпуса 76 со стволом 75 на поверхности скважины или на стенде собирают корпус 76 с гильзой 83 (в нижнем положении) и винтами 84 (в частности, устанавливаются все винты, чтобы исключить возможность их срезания при вводе корпуса 76 в ствол 75). Также для исключения вероятности преждевременного перемещения гильзы 83 из нижнего положения в верхнее при спуске на корпусе 76 могут быть установлены срезные винты 97 (например, два винта) в верхней канавке 87 между нижними кольцами 85. При заходе корпуса 76 с втулкой 89 в ствол 75 гильза 83 перемещается в верхнее положение и фиксируется в верхней канавке 77.

В установке разъединитель (гидравлического действия) без или с телескопическим ходом (см. фиг.14-15), в частном случае, может состоять из одной или нескольких частей ствола 101 (несъемная часть) с буртом 102, посадочными поверхностями 103 (под съемный клапан КПП, А или пробку), радиальными отверстиями 104 и/или 105, кожуха 106, уплотнительных элементов (колец) 106 и 108. Кожух 106 с уплотнительными элементами 108 образуют со стволом 101 верхнюю 109 и нижнюю 110 камеры, гидравлически связанные, соответственно, с полостью 111 ствола 101 и/или с пространством за кожухом 106. Кроме того, разъединитель также включает в себя упор 112 со срезными винтами 113, фиксатор 114, корпус (съемную часть) 115 с переходником 116 и цилиндром 117 с внутренними уплотнительными манжетами 1 18 (в виде шевронных и фторопластовых или обрезиненного металлических колец), цангу (при первичном спуске корпуса) или башмак (при повторном спуске корпуса) 119. Для повышения надежности работы разъединителя между кожухом 106 и стволом 101 фиксатор 114 выполнен с возможностью фиксации кожуха 106 относительно ствола 101 не жестко при верхнем исходном и жестко (или не жестко) при нижнем рабочем положении. Между кожухом 106 и стволом 101 размещен разобщитель 120 в виде кольцевого поршня с упором его на бурт 121 ствола 101, имеющий один или несколько наружных и внутренних уплотнительных элементов 107, 108. Под разобщителем 120 на стволе 101 выполнена канавка 122 и в нее установлено стопорное кольцо 123. На стволе 101 разъединителя если выполнены два ряда радиальных отверстий 104 и 105, то полость 111 гидравлически соединяется с верхней 109 и нижней 110 камерами (при этом каналы или прорези 124 отсутствуют). При этом между камерами 109 и 110 на стволе 101 выполнено посадочное гнездо 125 для установки съемного обратного клапана и обеспечения срабатывания разъединителя при повышении избыточного давления в колонне труб. На кожухе 106 могут быть выполнены каналы 126 (см. фиг.15). В установке разъединитель срабатывает от избыточного давления в колонне труб (см. фиг.14) или от затрубного (см. фиг.15) давления. При этом винты 113 срезаются и кожух 106 перемещается вниз и фиксируется (в частности, жестко) в нижнем положении фиксатором (стопором) 114 в канавке кожуха 106, тем самым освобождаются лепестки цанги 119 от бурта 102. При подъеме и повторном спуске корпуса 115 его цангу заменяют башмаком повторного ввода.

В установке, в ряде случаев, пакер механического действия без или с якорем (см. фиг.16) может состоять из ствола 127 с наружным буртом или упором 128, переходника 129, уплотнительных колец 130 и манжет 131, кожуха 132 с резьбовыми радиальными отверстиями 133 для срезных винтов 134 и наконечника 135. Для повышения надежности работы пакера снаружи переходника 129 установлена регулировочная гайка 136. Ствол 127 и кожух 132 конструктивно выполнены с возможностью фиксации (не вращения) относительно друг друга. Для обеспечения работы пакера создается осевая нагрузка от веса колонны труб, при этом срезаются винты 134 и ствол 127 с гайкой 136 перемешаются вниз относительно наконечника 135 с кожухом 132, в результате чего манжета 131 деформируется под нагрузкой колонны труб.

Съемный клапан (см. фиг.17, 18), устанавливаемый в карман скважинной камеры, в частном случае, может быть выполнен с осевым сквозным или не сквозным проходным каналом 137, радиальными пропускными отверстиями 138, двумя противоположными штуцерами 139 и 140, свободными или подпружиненными обратными клапанами 141, 142 с ограниченными ходами. Также карман 143 скважинной камеры (см. фиг.19) сверху может быть выполнен с внутренней канавкой 144 для фиксатора 145 и соответственно, съемный клапан выполнен с верхним фиксатором 145 (например, в виде цанги, подпружиненного кольца или разрезного пружинного кольца).

На несъемную часть - ствол 21 разъединителя (см. фиг.4), после отсоединения и извлечения из скважины его съемной части - корпуса, может быть спущена и установлена с помощью канатной техники направляющая 146 (в частности, для скважины с УЭЦН или УШГН, и пр.) для прохождения через нее канатных инструментов. Также на съемной или несъемной части разъединителя (см. фиг.14) могут быть выполнены щели 147 для регулирования расхода потока среды при изменении его телескопического хода путем перемещения расположения корпуса 115 с цилиндром 117.

Бурт 148 ствола 1 скважины (если бурт в самой эксплуатационной колонне отсутствует) для возможности опоры на него механического пакера (см. фиг.3) может быть выполнен отдельно (например, в виде механического якоря) и спущен с помощью канатной техники или спущен на колонне труб и зафиксирован на заданной глубине в стволе 1 перед спуском в скважину установки.

Установка работает (фиг.1, 3, 5) при ОРД или ПД флюида из добывающих (одной или нескольких нефтяных, газовых, газоконденсатных, водяных) пластов одной скважины следующим образом. После спуска установки в ствол 1 скважины осваивают имеющиеся пласты (например, А, Б и В) путем свабировання жидкости в колонне труб 2 или подачи рабочей среды (газа, азота, и пр.) в нее через клапаны 33, 34 или осваивают путем запуска в работу насоса 28. При освоении или исследовании пластов одновременно во всех скважинных камерах 9, 10, 11, 12, 13, 14 или в одной или нескольких из них устанавливаются, соответственно, съемные клапаны 15, 16, 17, 18, 19, 20 в виде циркуляционного клапана (штуцера или регулятора) или отсутствуют в них съемные клапаны. В случае освоения, исследования или поочередной эксплуатации пластов в отдельности в каждой из скважинных камер 9, 10, 11, 12, 13, 14 устанавливаются, соответственно, съемные клапаны 15, 16, 17, 18, 19, 20 в виде глухой пробки, тем самым обеспечивается открытие только одного пласта при закрытии других пластов.

Для каждого пласта соответствующий проектный дебит устанавливается с помощью каждого открытого из съемных клапанов 15, 16, 17, 18, 19, 20 в виде штуцера или регулятора. При ОРД фактические суммарные дебиты по пластам можно определить путем измерения общего дебита на устье или в колонне труб 2, в частности, спуская дебитометр на участок от устья до верхнего штуцера 20 (для трех и более пластов А, Б, В) или 18 (для двух пластов А и Б). При этом дебит для нижнего пласта А измеряют, спуская дебитометр между штуцерами 16 и 17. Для пласта Б определяют дебит так: спускают дебитометр между штуцерами 18, 19 и измеряют суммарный дебит для двух пластов А и Б, а затем из него вычитают дебиты нижнего пласта А и находят дебит пласта Б. Также дебит для верхнего пласта В определяют, вычитая из общего дебита суммарный дебит для двух пластов А и Б.

Установка работает (фиг.1, 3, 5) при ОРЗ или ПЗ рабочей среды в нагнетательные пласты одной скважины следующим образом.

После спуска установки в скважину для одного или нескольких пластов устанавливают проектные расходы рабочей среды с помощью устьевого регулятора (штуцера) и каждого открытого из съемных клапанов 15, 16, 17, 18, 19, в виде штуцера или регулятора без или с обратными клапанами, и через них закачивают рабочую среду в пласты. При этом фактические суммарные расходы воды по пластам можно определить путем измерения общего расхода на устье или в колонне труб 2, в частности, спуская расходомер на глубину от устья до верхнего штуцера 20 (для трех и более пластов А, Б, В) или 18 (для двух пластов А и Б). Расходы воды для нижнего пласта А можно измерять, спуская расходомер между штуцерами 16 и 17. Для пласта Б определяют расход воды так: спускают расходомер между штуцерами 18, 19 и измеряют суммарный расход для двух пластов А и Б, а затем из него вычитают расход воды нижнего пласта А и находят расход воды для пласта Б. Также расход воды для верхнего пласта В определяют, вычитая из общего расхода воды суммарный расход воды для двух пластов А и Б.

Также в зависимости от варианта применяемой установки ОРЗ исследование пластов нагнетательной скважины может быть проведено следующим образом:

- при посадке и опрессовке каждого пакера снизу и/или сверху можно определить минимальное давление поглощения (условно принимается равным текущему пластовому давлению) и/или приемистость каждого из пластов;

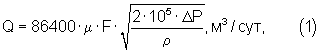

- при закачке можно измерить на поверхности скважины общий расход (например, по двум пластам) среды, устьевое давление и/или температуру в полости колонны труб и затрубном пространстве скважины, определить (по затрубному пространству) забойное давление верхнего неразобщенного пласта, а затем давление в колонне труб и затрубном пространстве на глубине съемного клапана (штуцера) выше пакера, на основе их найти (расчетным путем) расход среды (воды) по формуле (1), закачиваемый через штуцер в верхний неразобщенный пласт, затем вычесть его из общего и определить расход рабочего агента (Q), закачиваемый в нижний разобщенный пласт.

где μ=0,8 - расходный коэффициент;

F - площадь сечения съемного клапана - штуцера, м2;

ΔР - перепад давления на клапане, кг/см2;

ρ - плотность воды, кг/м3.

Например, если принимать F=0,785d2-0,785×0,0082=0,0000502; ΔP=20; ρ=1000, то Q=219,12.

- при исследовании можно определить приемистость каждого из пластов, изолируя один или несколько пластов от полости колонны труб путем установки в соответствующих скважинных камерах съемных клапанов в виде глухой пробки, а затем обеспечить закачку среды в один пласт при одном или нескольких различных значениях расхода, измерить и/или определить соответствующие давления в колонне труб, на основе которых построить зависимость изменения расхода от трубного давления на глубине каждого пласта;

- при исследовании можно измерить и/или определить, в частном случае, давление в колонне труб на глубине съемных клапанов при закачке через них среды в пласты, а затем для каждого пласта, соответственно, определить фактические расходы рабочего агента из зависимости изменения расхода от трубного давления;

- при исследовании можно измерить, в частном случае, устьевые давления в колонне труб и замерить соответствующие им общие расходы по скважине и определить расходы по отдельным пластам, на основе которых построить зависимости изменения общего расхода по скважине и расходов по пластам от устьевого давления, затем задать и устанавливать устьевое давление, необходимое для обеспечения режима закачки общего расхода по скважине и расхода по отдельным пластам, регулировать режим закачки за счет смены диаметра устьевой насадки или устьевого штуцера, или с помощью устьевого регулятора давления "после себя";

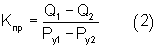

- условно при неизменности потерь на трение в колонне труб (в частности, над верхним пакером, если спущена колонна труб относительно большего диаметра) для двух значений расхода среды (Q1, Q2) и устьевых давлениях (Ру1, Ру2) коэффициент приемистости (Кпр) можно определить так:

Установка ОРД или ПД для насосной скважины, в основном может быть использована для разукрупнения объектов разработки за счет применения технологии и оборудования поочередной или одновременно-раздельной эксплуатации нескольких эксплуатационных объектов (пластов или пропластков) одной скважиной, оборудованной насосной установкой (например, УЭЦН, УШГН и др.). При этом ее назначение следующее:

- поочередная добыча флюида из каждого вскрытого (два и более) эксплуатационного объекта одной насосной скважины с помощью технологии и установки ПД, позволяющей разобщать объекты между собой и эксплуатировать только один из них (например, нижележащий или вышележащий пласт, или другой пласт между ними) с временной изоляцией отсеканием, соответственно, другого или других эксплуатационных объектов до очередного подземного ремонта скважины, связанного со сменной насоса или с необходимостью устранения имеющихся при эксплуатации осложнений (например, обводнения, газопроявления, пескопроявления, и пр.);

- одновременно-раздельная добыча флюида из двух (в ряде случаев и более) вскрытых эксплуатационных объектов (продуктивных пластов) одной насосной скважины с помощью технологии и отсекательной установки ОРД, позволяющей разобщать объекты между собой, исследовать и определять их параметры как при совместной, так и при отдельной работе одного из объектов до и после спуска в скважину насосной установки;

- поочередная и одновременно-раздельная добыча флюида из каждых двух работающих (не менее трех вскрытых) эксплуатационных объектов одной насосной скважины с помощью технологии и отсекательной установки ПД и ОРД, позволяющей разобщать объекты между собой и эксплуатировать только два из них (например, нижележащий и вышележащий пласты или пласт между ними и пр.) с временной изоляцией отсеканием, соответственно, другого или других эксплуатационных объектов до очередного подземного ремонта скважины, связанного со сменой насоса или с необходимостью устранения имеющихся при эксплуатации осложнений (например, обводнения, газопроявления, пескопроявления и пр.);

- одновременная добыча флюида из нескольких (двух или более) вскрытых эксплуатационных объектов (продуктивных пластов) одной насосной скважины с помощью технологии и регулирующей установки ОРД, позволяющей разобщать объекты между собой и эксплуатировать пласты, дифференцированно воздействуя на их режим работы - устанавливать для каждого пласта свое оптимальное забойное давление.

В установке, если насос 28 выполнен полым, то исследование и учет продукции по пластам проводятся аналогично для фонтанной и газлифтной скважины. А если насос 28 применяется не полый, тогда проектирование и выбор типа и размера насоса при ОРД могут быть проведены относительно повышенного устьевого давления и/или заниженного суммарного дебита пластов для повышения диапазона исследования пластов с целью переучета продукции по пластам.

Исследования и учет продукции по пластам при ПД насосной скважины. При этом добывается флюид насосной установкой через определенный промежуток времени (до последующего подземного ремонта скважины) только из одного открытого пласта скважины, а все остальные пласты при этом изолируются от полости труб с помощью съемных клапанов в виде глухой пробки. В этом случае, в момент эксплуатации каждого из пластов, замеряемый дебит добываемой из него продукции (нефть Qн, газ Qr и вода Qв) соответствует добыче нефти, газа и воды по скважине.

Исследования и учет продукции по пластам при ОРД или ПД и ОРД насосной скважины (если съемный клапан для пласта или пластов выполнен в виде отсекателя) проводится следующим образом.

Исследования скважины (например, для двух пластов) сначала проводятся по двум открытым пластам (в частности, измеряются параметры работы скважины при исходном режиме), а затем по одному пласту (с большим дебитом) при изолировании отсекателем работы другого пласта (с меньшим дебитом), в частности, за счет изменения динамического уровня жидкости в затрубном пространстве. Подъем динамического уровня жидкости или закрытие отсекателя в основном проводится путем уменьшения проходного отверстия устьевого регулятора или штуцера, а в частном случае, может быть обеспечен перепуск части добываемой продукции из колонны НКТ в межтрубное пространство через стабилизатор уровня, долив или закачка в межтрубное и/или трубное пространство скважины регулируемого и замеряемого расхода однокомпонентной среды от внешнего источника, например насоса, бустерной установки, соседней скважины или линии ППД. Исследования открытого пласта проводятся для одного или нескольких (2-3) значений динамического уровня жидкости в затрубном пространстве при измененных значениях расхода жидкости на устье и/или измеряется при статическом режиме уровень жидкости или статическое давление на глубине насоса или пласта для определения пластового давления открытого пласта. По результатам исследования двух пластов скважины (при одном или нескольких режимах) определяют параметры и зависимости между ними, сначала для двух эксплуатирующих пластов, а затем для одного открытого пласта при отсекании работы другого (например, нижнего) пласта: дебит флюида (Qji), обводненность (nвji), динамический уровень (Ндi - отбиваемый эхолотом), буферное давление (Pбi), затрубное устьевое давление (Pуi) и температуру (Tуi), давление в затрубном пространстве (Рнзi) на глубине насоса (с помощью телеманометрической системы или съемного манометра в скважинной камере - если имеется), диаметр (dшi) отверстия устьевого регулятора или штуцера, и, соответственно, рассчитывают давление (Pзji, Pпji) на глубине открытого пласта, используя методики распределения давления среды в затрубном пространстве насосной скважины.

Определение добычи продукции по пластам при отсутствии пакера над верхним пластом (если верхний пласт не разобщен) осуществляют следующим образом. На основе i=(1-3)-х замеров параметров, полученных при работе двух пластов, измеряют и/или определяют давление (Pнi) на приеме насоса, а затем забойное давление (Pзji) на глубине верхнего пласта. Далее останавливают работу насоса (если пластовое давление отсутствует) и измеряют при стабильном режиме затрубное устьевое давление (Pу) и динамический уровень (Hд) жидкости в затрубном пространстве скважины, а затем на их основе определяют пластовое давление (Pпл1) верхнего пласта. Потом определяют дебит жидкости верхнего пласта:

- если проведены исследования до спуска насоса, то по полученному забойному давлению Pз1, а также на основе индикаторной кривой Qj=f(Pз,j=i) и Qj=f(ΔPз,j=1), т.е. коэффициента продуктивности (Kпр1) и пластового давления (Pпл1) определяют дебит (Q1) жидкости верхнего пласта;

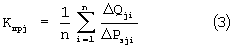

- если исследования до спуска насоса не проведены, то на основе замеров параметров при 2÷3 режимах, полученных во время работы и/или остановки только верхнего пласта определяют соответствующее давление (Pнi) на глубине насоса и забойное давление (Pз1i) на глубине верхнего пласта, а затем строят зависимость Qj=f(Pзабj) и рассчитывают параметры верхнего пласта по формуле (при j=1),

где n - количество режимов;

ΔQji - изменение дебита жидкости при смене i-x режимов для j-го пласта, м3/сут;

ΔPзji - изменение забойного давления при смене i-x режимов j-го пласта, соответствующего ΔQji, МПа;

- сопоставляют полученное забойное давление на глубине верхнего пласта (Pз1) при совместной работе двух разобщенных пластов на построенной зависимости Qj=f(Рзабj) для верхнего пласта и определяют соответствующий ему фактический дебит (Q1) верхнего пласта (см. фиг.20) или же последний находят на основе коэффициента продуктивности (Kпр1) и пластового давления (Pпл1) верхнего пласта.

Из суммарной замеренной продукции (Q) по двум пластам вычитают продукцию (Q1) верхнего пласта и из соблюдения баланса по добыче нефти, воды и газа определяют дебит (нефти - Qн2, воды - Qв2 и газа - Qг2) другого пласта.

Определение добычи продукции по пластам при разобщении пакером верхнего пласта осуществляют следующим образом. На основе i=(1-3)-х замеров параметров, полученных при работе двух пластов, измеряют и/или определяют давление (Pнi) на приеме насоса, а затем трубное давление (Pпji) на глубине, по меньшей мере, одного пласта: если съемные клапаны для обоих пластов установлены в виде отсекателя, то трубное давление (Pпji) определяют на глубине одного из них (в частности, верхнего пласта) в интервале от давления его открытия до давления закрытия другого отсекателя; если съемные клапаны для одного пласта установлены в виде отсекателя, а для другого - в виде регулятора (или штуцера), то трубное давление (Pпji) определяют на глубине регулятора. При отсутствии пластового давления (Pплj) исследуемого пласта останавливают работу насоса (если для него в скважинной камере установлен съемный клапан в виде регулятора - штуцера) и измеряют при стабильном режиме устьевое давление (Pу) и динамический уровень (Нд) жидкости в затрубном пространстве скважины или давление на глубине насоса, а затем на их основе определяют пластовое давление (Pпл) исследуемого пласта. На основе замеров параметров при 1÷3 режимах, полученных во время работы только одного пласта (при отсекании работы другого пласта) измеряют и/или определяют соответствующее давление (Pнi) на приеме насоса и трубное давление (Pпji) на глубине, по меньшей мере, одного исследуемого пласта. На основе замеров параметров и найденных давлений строят зависимости дебита от динамического уровня Qj=f(Hд) и от трубного давления Qj=f(Pпj), и определяют фактические дебиты (Qj), соответствующие полученные динамические уровни (Hдj) или трубные давления (Pпj) для того же пласта при совместной работе двух пластов (см. фиг.20, 21, 22). Где на фиг.20, 21: линия 1 - забойное или трубное давление неразобщенного пласта, соответствующее динамическому уровню Нд при совместной работе двух пластов; линия 2 - зависимость дебита от забойного или трубного давления для верхнего неразобщенного пласта, соответствующая закрытому состоянию нижнего пласта отсекателем при давлении Pп2 больше, чем давление открытия отсекателя нижнего пласта от трубного давления Ро2; где на фиг.22: линия 1 - фактический динамический уровень при совместной работе двух пластов; линия 2 - Q1=f(Hд) при работе верхнего пласта.

Далее из суммарной замеренной продукции вычитают продукцию исследуемого пласта и из соблюдения баланса по добыче нефти, воды и газа определяют дебит (нефти, воды и газа) другого пласта.

Исследования и учет продукции по пластам при ОРД насосной скважины (со съемными регулирующими клапанами). При одновременной добыче флюида из нескольких (2-5) вскрытых продуктивных пластов дифференцированно воздействуют на их режим работы с помощью соответствующих съемных клапанов в виде регулятора или штуцера. При ОРД с регулирующей установкой определяют дебит по пластам следующим образом:

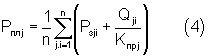

- измеряют также суммарный дебит (Q), обводненность (nв), динамический уровень (Hд - отбиваемый эхолотом), буферное давление (Pб), затрубное устьевое давление (Pу) и температуру (Tу), давление в затрубном пространстве (Pнз) на глубине насоса (с помощью телеманометрической системы или съемного манометра в скважинной камере - если имеется) и соответственно, рассчитывают трубное давление (Pп1) на глубине верхнего пласта;

- определяют из ранее полученной зависимости Q1=f(Pп1) дебит верхнего пласта (Q1), соответствующий найденному трубному давлению Pп1 по данному пункту;

- вычитают из суммарного дебита (Q) найденный дебит (Q1) верхнего пласта и соответственно, для полученной разницы дебитов (Q*=Q-Q1) продолжают расчет распределения давления в трубе на участке от верхнего пласта до последующего пласта, в результате которого определяют трубное давление (Рп2) на глубине нижерасположенного пласта;

- определяют из ранее полученной зависимости Q2=f(Pп2) дебит нижерасположенного пласта (Q2), соответствующий найденному трубному давлению Рп2 по данному пункту;

- дебит по остальным пластам (если имеются) определяют аналогично определению дебитов первого и второго пластов.

При одновременной добыче флюида из нескольких (2-5) пластов на них воздействуют постоянной депрессией путем использования регулятора забойного давления, и лишь один пласт эксплуатируют без регулятора (открытый или со штуцером) для согласования характеристики насоса и системы пластов. При ОРД пластов с регуляторами забойного давления принимают их добычу и состав продукции от ремонта до ремонта постоянными, а по пласту без регулятора добычу определяют вычетом продукции всех пластов с регуляторами из суммарной добываемой продукции.

Кроме вышеуказанных установка также может быть применена для внутрискважинной закачки среды из одного пласта в другой пласт или комбинированного способа, в частности, применена для эксплуатации одного пласта фонтанным способом, а другого пласта одной скважины - насосным способом, а также использована для закачки или утилизации среды в один пласт, добывая при этом флюид из другого пласта одной скважины.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА ДЛЯ ИЗОЛЯЦИИ НЕРАБОЧЕГО ИНТЕРВАЛА ПЕРФОРАЦИИ ИЛИ НЕГЕРМЕТИЧНОГО УЧАСТКА СТВОЛА СКВАЖИНЫ | 2009 |

|

RU2387802C1 |

| ПАКЕРНАЯ СИСТЕМА ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365740C2 |

| РАЗЪЕДИНИТЕЛЬ ШАРИФОВА | 2003 |

|

RU2244802C1 |

| РАЗЪЕДИНЯЮЩЕЕ УСТРОЙСТВО ШАРИФОВА | 2001 |

|

RU2203386C2 |

| РАЗЪЕДИНИТЕЛЬ-СОЕДИНИТЕЛЬ ШАРИФОВА ДЛЯ ПАКЕРНОЙ УСТАНОВКИ СКВАЖИНЫ (ВАРИАНТЫ) | 2004 |

|

RU2289012C2 |

| УСТАНОВКА ДЛЯ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ СКВАЖИН МНОГОПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2376460C1 |

| РАЗЪЕДИНИТЕЛЬ КОЛОННЫ ШАРИФОВА | 2001 |

|

RU2203385C2 |

| ПАКЕР ОПОРНО-МЕХАНИЧЕСКИЙ ШАРИФОВА (ВАРИАНТЫ) | 2007 |

|

RU2365739C2 |

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ ЭКСПЛУАТАЦИИ СКВАЖИНЫ МНОГОПЛАСТОВЫХ МЕСТОРОЖДЕНИЙ | 2008 |

|

RU2380526C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ГЕРМЕТИЧНОСТИ ИЛИ НЕГЕРМЕТИЧНОСТИ ПАКЕРНОЙ СИСТЕМЫ И ЦЕМЕНТНОГО МОСТА СКВАЖИНЫ | 2011 |

|

RU2475641C1 |

Изобретение относится к области добычи углеводородов. Позволяет повысить эффективность и надежность установки при одновременной-раздельной или поочередной эксплуатации нескольких добывающих и/или нагнетательных пластов каждой скважиной на многопластовом месторождении, а также при эксплуатации скважины с одним пластом. Установка включают спущенные в ствол скважины на колонне труб с открытым или заглушенным нижним концом насос, одну или несколько скважинных камер со съемными клапанами для потока среды, ниппель для съемного клапана и один пакер, установленный выше пласта или между пластами или несколько пакеров механического, гидравлического, гидромеханического или импульсного действия, размещенные выше и между пластами в любой комбинации. По меньшей мере, один пакер соединен с одним или несколькими из элементов - якорем, телескопическим соединением, соединителем, хвостовиком, фильтром. Насос соединен жестко или свободно с размещенным ниже его пакером и имеет кожух для изолирования приема насоса от затрубного пространства и гидравлического соединения его с полостью колонны труб. Выше кожуха насоса установлена скважинная камера со съемным клапаном, который выполнен с осевым, сквозным или не сквозным каналом и радиальными отверстиями или двумя противоположными штуцерами со свободными или подпружиненными обратными клапанами с ограниченными ходами для исключения возможности перетока среды из одного пласта в другой. 3 н. и 34 з.п. ф-лы, 22 ил.

| СПОСОБ ОДНОВРЕМЕННО-РАЗДЕЛЬНОЙ РАЗРАБОТКИ НЕСКОЛЬКИХ ЭКСПЛУАТАЦИОННЫХ ОБЪЕКТОВ И СКВАЖИННАЯ УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2211311C2 |

| Уплотнительный узел пакера | 1986 |

|

SU1399449A1 |

| Глубиннонасосная установка | 1977 |

|

SU688605A1 |

| Устройство для исследования пластов | 1987 |

|

SU1461895A1 |

| Глубиннонасосная установка для одновременной раздельной добычи нефти из двух пластов одной скважины | 1971 |

|

SU441398A2 |

| Устройство для раздельной закачки жидкости в два или более пластов одной скважины | 1978 |

|

SU740937A2 |

| СПОСОБ ГЕРМЕТИЗАЦИИ ЭКСПЛУАТАЦИОННОЙ КОЛОННЫ И ОТКЛЮЧЕНИЯ ПЛАСТОВ (ВАРИАНТЫ) | 2001 |

|

RU2215122C2 |

| US 3059699 A, 23.10.1962. | |||

Авторы

Даты

2007-08-27—Публикация

2004-01-13—Подача