Область техники, к которой относится изобретение

Настоящее изобретение относится к удлиненному растяжимому элементу, а более конкретно, но не исключительно, к растяжимому элементу, который используют для стабилизации породы при горных и проходческих работах.

Предшествующий уровень техники

Стабилизации породы при горных и проходческих работах придают значение с момента возникновения горно-добывающей промышленности. Горная порода и стенки штольни без подкрепления могут обрушиваться, убивая персонал, разрушая оборудование и задерживая удаление продукта, поскольку штольни необходимо проходить снова. Она является особенно важной в районах с сейсмической активностью или при сдвиге породы, обусловленной проходкой горизонтальной выработки. Обычный анкерный болт переходит в состояние текучести с небольшой степенью пластической деформации и затем неожиданно разрушается без всяких явных признаков, поскольку его характеристики не удовлетворяют требованию поглощения достаточного количества энергии.

Сущность изобретения

Согласно изобретению создан анкерный болт с регулируемой пластической деформацией, содержащий удлиненный, работающий на растяжение опорный элемент, по меньшей мере один выдавливающий элемент, приемный элемент, способный принимать опорный элемент и предварительно натягивающий выдавливающий элемент между опорным элементом и приемным элементом, при этом выдавливающий элемент предварительно натянут в опорном элементе под давлением до и в процессе установки для обеспечения заранее заданной пластической деформации, и опорный элемент содержит гладкую поверхность для обеспечения более управляемой пластической деформации при натяжении для уменьшения воздействия от выдавливающего элемента.

Приемный элемент может иметь по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента между опорным элементом и приемным элементом. Удерживающий вырез может быть скошенным.

Вдавливающий элемент может представлять собой шариковые вкладыши или игольчатые вкладыши или роликовые вкладыши или их сочетания.

Болт может дополнительно содержать пару анкерных пластин, каждая из которых имеет анкерный башмак и прикреплена к соответствующему опорному элементу, и горизонтальный трос, натянутый между анкерными башмаками.

Приемный элемент может иметь вырезы, имеющие входной диаметр и меньший посадочный диаметр и угол конусности, составляющий 4-12°, относительно оси отверстия в приемном элементе.

Приемный элемент может иметь вырезы, имеющие препятствующий перекашиванию участок с внутренним размером, не превышающим более чем на 25% наружный размер опорного элемента.

Препятствующий перекашиванию участок может иметь выступы для регулировки взаимодействия между выдавливающим элементом и опорным элементом.

Болт может дополнительно содержать расширяемый патрон, приспособленный для размещения опорного элемента и имеющий по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента, при этом опорный элемент проходит за пределы расширяемого патрона на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения. Патрон может иметь канавку, заканчивающуюся на выступе, имеющем ширину, достаточную для размещения выдавливающего элемента, при этом ширина выступа в сочетании с выдавливающим элементом соответствует глубине выемки в опорном элементе. Патрон может содержать приемный элемент, представляющий собой головку анкера, имеющую отверстие.

Болт может дополнительно содержать скобу для удержания патрона собранным и имеющим отверстие для. обеспечения возможности прохождения опорного элемента за его пределы.

Болт может дополнительно содержать расширяемый патрон, окружающий приемный элемент. Патрон может дополнительно содержать скобу, имеющую отверстие для прохождения опорного элемента.

Вырез для размещения и удержания выдавливающего элемента может представлять собой резьбовое отверстие, частично совпадающее с отверстием приемного элемента.

Болт может дополнительно содержать упрочненный винт, ввинченный на заранее определенную глубину для взаимодействия выдавливающего элемента с опорным элементом.

Приемный элемент может иметь отверстие, предназначенное для приема опорного элемента на его проксимальном конце и имеющее по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента, при этом проксимальный конец опорного элемента проходит за пределы приемного элемента на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения, и имеются расширяемый патрон, окружающий дистальный конец опорного элемента, и элемент предварительного натяжения, прилегающий к приемному элементу, для перемещения дистального конца в расширяемом патроне. Патрон может представлять собой конусный зажим. Выдавливающий элемент может удерживаться на месте винтом.

Опорный элемент может иметь проксимальный конец и дистальный конец, и имеются индикатор перемещения, расположенный.на проксимальном конце опорного элемента, который проходит за пределы приемного элемента, расширяемый патрон, окружающий дистальный конец опорного элемента, и элемент предварительного натяжения для перемещения дистального конца в расширяемом патроне и установки выдавливающего элемента в удерживающий вырез.

Опорный элемент может представлять собой арматурный стержень, механически обработанный для обеспечения гладкой поверхности на проксимальном конце и имеющий резьбу на дистальном конце.

Выдавливающий элемент может представлять собой упрочненный стальной шариковый вкладыш, а высота выступа приемного элемента составляет 25-75% диаметра шарикового вкладыша.

Элемент предварительного натяжения может представлять собой резьбовой, состоящий из двух частей корпус, способный расширяться при создаваемом вращением натяжении между патроном и приемным элементом с помощью натяжения опорного элемента.

Индикатор перемещения может представлять собой визуальный индикатор, расположенным на открытом проксимальном конце опорного элемента после использования элемента предварительного натяжения, так что полученный отсчет показаний соотносится с расстоянием перемещения приемного элемента после предварительного натяжения.

Болт может дополнительно содержать не создающий сцепления компонент, расположенный на опорном элементе и выбранный из группы, состоящей из воска, пластиков, масел, жиров, мыла, твердых смазочных веществ, оплеток или сочетаний из них.

Приемный элемент может быть заполнен закупоривающим материалом.

Приемный элемент на его внутренней поверхности может иметь по меньшей мере четыре канавки, каждая из которых имеет скос, составляющий 6-8°, а выдавливающий элемент представляет собой стальной шариковый вкладыш с диаметром, равным по меньшей мере 0,156 дюймов, в каждой канавке расположен выступ шириной, составляющей по меньшей мере 0,125 дюйма, на который шариковый вкладыш опирается после предварительного натяжения.

Болт может дополнительно содержать полость в опорном элементе, имеющем проксимальный конец и дистальный конец, отверстие в приемном элементе, приспособленное для размещения опорного элемента на проксимальном конце и имеющее по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента, при этом проксимальный конец опорного элемента проходит за пределы приемного элемента на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения, болт, способный раздуваться при избыточном давлении и прикрепленный к дистальному концу опорного элемента.

Болт может дополнительно содержать визуальный индикатор, прикрепленный, к проксимальному концу опорного элемента, который проходит за пределы приемного элемента.

Болт может дополнительно включать индикатор, прикрепленный к проксимальному концу опорного элемента и сбрасываемый после заранее заданного перемещения приемного элемента.

Дистальный конец опорного элемента может быть резьбовым для размещения способного раздуваться болта.

Способный раздуваться болт может быть частично сплющенной полой трубой, способной расширяться при накачивании водой под высоким давлением.

Опорный элемент может иметь проксимальный конец и дистальный конец, и приемный элемент может иметь отверстие, предназначенное для размещения опорного элемента на его проксимальном конце и имеющее по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента, проксимальный конец опорного элемента проходит за пределы приемного элемента на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения, индикатор перемещения, расположенный на проксимальном конце опорного элемента, который проходит за пределы приемного элемента.

Болт может дополнительно содержать приспособление для установки предварительного натяжения болта, имеющее корпус, способный передавать силу приемному элементу, вмещающему опорный элемент и выдавливающий элемент в положении отсутствия натяжения, проксимальный конец опорного элемента,. на котором расположено указанное приспособление для создания силы посредством корпуса для перемещения опорного элемента, приемного элемента и выдавливающего элемента в положение натяжения, устанавливающегося при. перемещении опорного элемента относительно выдавливающего элемента, при этом выдавливающий элемент способен вызвать деформацию опорного элемента при выдавливании, при этом опорный элемент проходит за пределы выдавливающего элемента для обеспечения регулируемой пластической деформации посредством дальнейшего выдавливания опорного элемента.

Указанное приспособление может представлять собой набор резьб в корпусе, которые увеличивают высоту корпуса при вращении, вызывая переход опорного элемента в состояние натяжения, или полую металлическую дисковидную шайбу, расширяемую под действием гидравлического давления для предварительной установки приемного элемента, или плунжер гидравлического цилиндра, способный перемещать приемный элемент относительно опорного элемента, или конический ролик, способный расширяться при повороте для расширения корпуса относительно приемного элемента.

Опорный элемент может иметь выемку, и указанное приспособление представляет собой выдавливающий элемент, вставленный между приемным элементом и шайбой с гайкой для перемещения приемного элемента относительно опорного элемента, при этом опорный элемент проходит за приемный элемент, прилегающий к выдавливающему элементу.

Согласно изобретению создан способ регулирования полной пластической деформации зацементированного анкерного болта, содержащий следующие этапы:

выбор гладкого, удлиненного, работающего на растяжение опорного элемента, способного пластически деформироваться;

выбор цементирующего компонента, способного пластически деформироваться;

выбор по меньшей мере одного выдавливающего элемента;

выбор степени взаимодействия между выдавливающим элементом и опорным элементом;

вычисление силы, которая при пластической деформации, обусловленной степенью указанного взаимодействия, меньше силы, необходимой для пластической деформации опорного элемента;

задание длины опорного элемента из условия взаимодействия между выдавливающим.элементом и опорным элементом;

предварительное размещение выдавливающего элемента на опорном элементе под давлением до и в процессе установки для обеспечения заранее заданной степени пластической деформации.

Способ может дополнительно включать следующие этапы:

выбор патрона анкерного болта;

введение дистального конца опорного элемента через патрон анкерного болта;

пропускание дистального конца за пределы патрона анкерного болта на заранее определенное расстояние, которое соответствует заданной пластической деформации;

введение выдавливающего элемента между опорным элементом и патроном анкерного болта для формирования анкерного болта с регулируемой пластической деформацией;

предварительное натяжение анкерного болта.

Способ может дополнительно включать следующие этапы:

бурение шпура в поверхности горной выработки;

введение дистального конца опорного элемента через патрон анкерного болта;

введение дистального конца опорного элемента и патрона анкерного болта в шпур;

расширение патрона анкерного болта;

прикрепление пластины к проксимальному концу опорного элемента.

Способ может дополнительно включать следующие этапы:

бурение шпура в поверхности горной выработки;

введение анкерного болта с регулируемой пластической деформацией в шпур;

заливка шпура цементирующим раствором;

прикрепление пластины к проксимальному концу анкерного болта.

Способ может дополнительно включать следующие этапы:

бурение шпура в поверхности горной выработки;

введение дистального конца опорного элемента через патрон анкерного болта;

введение дистального конца опорного элемента и патрона анкерного болта в шпур;

заливка патрона анкерного болта цементирующим раствором;

выбор приемного элемента, имеющего отверстие;

пропускание проксимального конца опорного элемента через отверстие за пределы приемного элемента на заранее определенное расстояние, которое соответствует заданной пластической деформации;

введение выдавливающего элемента в отверстие между опорным элементом и приемным элементом для формирования анкерного болта с регулируемой пластической деформацией;

прикрепление пластины к проксимальному концу опорного элемента.

Согласно другому варианту создан анкерный болт с регулируемой пластической деформацией, содержащий удлиненный, работающий на растяжение опорный элемент, имеющий проксимальный конец и дистальный конец, приемный элемент, способный принимать опорный элемент, при этом опорный элемент проходит за пределы приемного элемента на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения, и индикатор перемещения, расположенный на проксимальном конце опорного элемента для индикации перемещения приемного элемента относительно опорного элемента.

Индикатор перемещения может представлять собой визуальный индикатор, расположенный на открытом проксимальном конце опорного элемента, и отсчет показаний индикатора соотносится с расстоянием перемещения приемного элемента.

Индикатор перемещения может быть расположен на открытом конце опорного элемента и сбрасываться после предварительно определенного перемещения приемного элемента.

Краткое описание чертежей

Далее только в качестве не создающих ограничений примеров варианты осуществления изобретения будут описаны со ссылками на чертежи, на которых с иллюстративными целями показан один возможный вариант осуществления.

На чертежах показано следующее.

Фиг.1 изображает вертикальную проекцию с местным разрезом анкерного болта согласно одному варианту осуществления изобретения, показанного расположенным в предварительно пробуренном шпуре.

Фиг.2 - увеличенный разрез головки анкерного болта из фиг.1, где показан анкер.

Фиг.3 - изометрический вид сверху лепестка патрона анкерного болта согласно второму варианту осуществления изобретения.

Фиг.4 - вид сверху головки анкерного болта, включающей в себя анкерные лепестки из фиг.3.

Фиг.5 - вид сбоку с местным разрезом натяжного элемента согласно еще одному варианту осуществления изобретения для регулирования извне пластической деформации, включающего в себя установленное устройство для предварительного натяжения.

Фиг.6 - вид сбоку с местным разрезом натяжного элемента согласно варианту осуществления.

Фиг.7 - вид сверху головки анкерного болта согласно изобретению.

Фиг.8 - вид спереди головки анкерного болта из фиг.7 с местным разрезом по линии 2-2 на фиг.7.

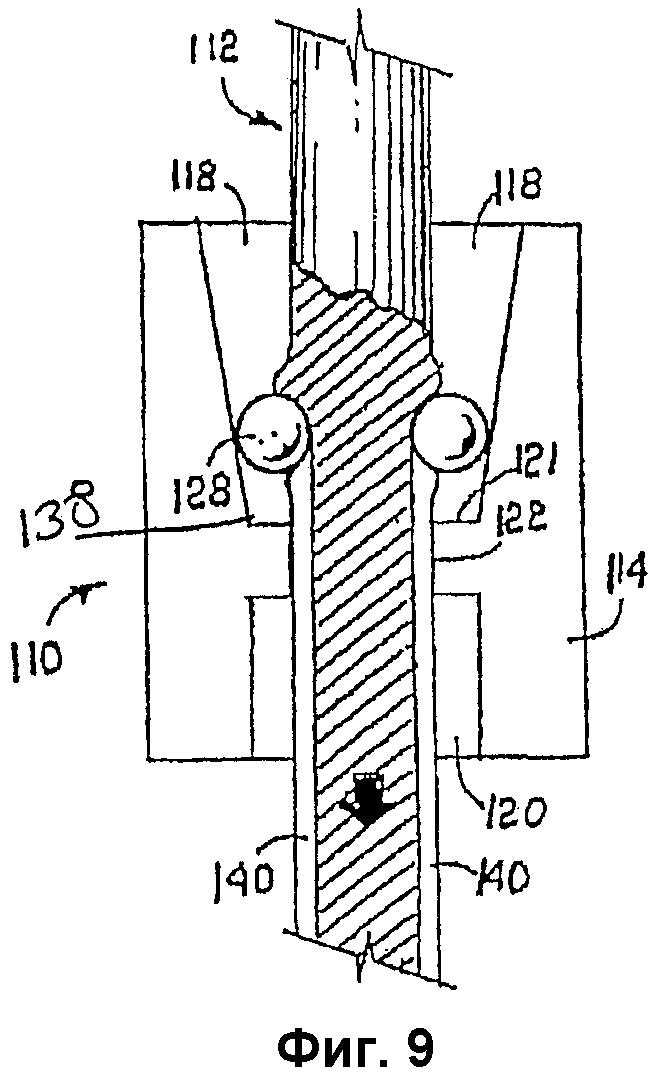

Фиг.9 - схематический вид спереди с местным разрезом головки анкерного болта из фиг.7 и 8, находящейся в использовании.

Фиг.10 - вид сбоку анкерного болта согласно изобретению, показанного расположенным в предварительно пробуренном шпуре в кровле горной выработки (потолке).

Фиг.11 - иллюстрация функционирования болта из фиг.10 в процессе использования.

Фиг.12 - сравнительный ряд графиков, иллюстрирующих характеристики двух анкерных болтов согласно изобретению.

Фиг.13 - пример анкерного болта, полностью залитого цементирующим раствором.

Фиг.14 - местный разрез приемного корпуса (зажима).

Фиг.15 - графики для сравнения характеристик анкерных болтов.

Фиг.16 - виды ряда обычных зажимов, которые могут быть использованы на дистальном конце удлиненного элемента в сочетании с изобретением, или обычный зажим может быть заменен видоизмененным зажимом.

Фиг.17 - виды обычного анкера с патроном и видоизмененного анкера с патроном, приведенные для сравнения.

Фиг.18 - графики для сравнения характеристик пластической деформации обычного анкера и механического пластически деформируемого анкера с патроном, пунктирной линией показана дополнительная пластическая деформация, возможная при дополнительном гофрировании конца.

Фиг.19A - вид установленного пластически деформируемого анкера, расширяемого гидравлическим давлением, закрепляемого извне.

Фиг.19В - вид гидравлически расширяемого анкера;

Фиг.20 - вид пластически деформируемого, заливаемого цементирующим раствором анкера до установки.

Фиг.21 - вид частично залитого цементирующим раствором, пластически деформируемого анкера.

Фиг.22 - результаты испытаний изобретения для случая полной заливки цементирующим раствором и пластической деформации 6 дюймов.

Фиг.23 - вид частично залитого цементирующим раствором анкерного болта с внешней регулировкой пластической деформации и с индикатором перемещения.

Фиг.24 - результаты испытаний залитого цементирующим раствором арматурного стержня.

Фиг.25 - вид самонарезающего анкера вместе с наружным пластически деформируемым анкером.

Фиг.26 - вид пластически деформируемых анкерных болтов.

Фиг.27А-Е - выдавливающий элемент согласно различным вариантам осуществления.

Подробное описание изобретения

На фиг.1 показан анкерный болт согласно одному варианту осуществления изобретения, включающий в себя удлиненный, работающий на растяжение опорный элемент 10, распорную головку 12 анкера, торцевую шайбу 14 и натяжную гайку 16. Опорный элемент 10 может быть стальным стержнем или арматурным стержнем, если он механически обработан.

На головке 12 анкерного болта, показанной на фиг.2, видны необязательная конусная гайка 18, и в этом варианте осуществления четыре лепестка или створки 20 головки анкера, которые окружают анкерную гайку 18 и опорный элемент 10.

Конусная гайка 18 головки 12 включает в себя отверстие (канал) 22, имеющее форму усеченного конуса, в котором расположены четыре выдавливающих элемента 24 (упрочненные шариковые вкладыши), разнесенные на одинаковые угловые расстояния вокруг опорного элемента 10, торцевую крышку 26 для удержания выдавливающих элементов в коническом отверстии (канале) 22 конусной гайки, зажимной диск 28 с лапками и пружинную шайбу 30 для удержания на месте головки анкера на опорном элементе 10. Раздвижные лепестки 20 головки 12 анкера являются по существу обычными, как и зажимной диск 28 с лапками, который более ясно виден на фиг.4 и включает в себя четыре зажимные лапки 32, которые приварены точечной сваркой к верхним концам четырех лепестков 20 головки анкера.

С помощью пружинной шайбы 30 головку анкера устанавливают в нужное положение на верхнем конце или дистальном конце опорного элемента 10 или возле верхнего конца и вместе с распорной головкой 12 вводят в шпур 34, который предварительно выбуривают со стороны поверхности 36 горной выработки. Далее опорный элемент 10 резко дергают вниз для его перемещения вниз через конусную гайку 18 и, тем самым, создания зацепления с выдавливающими элементами (шариками) 24 для их по меньшей мере частичного поворота с перемещением вниз в полости 22, имеющей форму усеченного конуса, вплотную к наклонным стенкам полости 22 и боковой поверхности элемента 10 до тех пор, пока элемент 10 не будет слегка прижат к головке анкера радиальным давлением выдавливающих элементов (шариков) 24, действующим на опорный элемент 10 и конусную гайку 18. Далее торцевую шайбу 14 размещают на свободном резьбовом конце опорного элемента 10 и продвигают ее к поверхности 36 горной выработки с помощью натяжной гайки 16. При продолжении вращения натяжной гайки выдавливающие элементы (шарики) 24 будут более надежно выполнять функцию выдавливающего элемента между опорным элементом 10 и гайкой анкера, а опорный элемент 10 будет натянут между поверхностью шайбы и головкой 12 анкера. Увеличение натяжения элемента 10 после установки болта, возможное вследствие расслоения толщи пород, возникающего между головкой анкера и поверхностью шайбы 14, приводит к вдавливанию элементов 24 в боковую стенку полости 22 и/или опорный элемент, в котором выдавливающими элементами будут образовываться канавки для обеспечения возможности возникновения пластической деформации опорного элемента 10 при поддержании на нем возрастающей растягивающей нагрузки.

Выдавливающий элемент представляет собой любое устройство, которое имеет большую твердость, чем опорный элемент или приемный корпус, так что оно будет деформировать и смещать поверхность опорного элемента. Этот выдавливающий элемент может быть любой формы, например шаровидной, цилиндрической, клиновидной, квадратной и т.д., при которой будет деформироваться и смещаться поверхность удлиненного элемента.

В анкере согласно еще одному варианту осуществления изобретения конусная гайка исключена, а лепестки 20 головки анкера на внутренних поверхностях имеют выемки 38, которые сужаются от верхних концов лепестков до места в составном отверстии (канале) патрона, где, как показано на фиг.4, их глубина на внутренней поверхности внутренней дуги лепестков 20 сходит на нет.

Как показано на фиг.4, головка анкера со снабженными выемками лепестками используется точно так же, как в варианте осуществления из фиг.1, то есть она включает в себя торцевую крышку 26 и зажимной диск 28 с выдавливающими шариками, расположенными в выемках 38, находящимися в контакте с наклонными основаниями выемок и с боковой поверхностью опорного элемента 10.

Как показано на фиг.5, согласно еще одному варианту осуществления опорный элемент 10 имеет приемный корпус 40 с отверстием (каналом), которое может иметь форму усеченного конуса, такую же, как форма гайки 18 анкера из фиг.1 и 2, крышку 26, удерживающую шарики, натяжную гайку 16 и выдавливающий элемент 24. Верхний или дистальный конец анкерного стержня или троса, используемый в случае такого натяжного узла, в предварительно пробуренном шпуре 34, показанном на фиг.6, может иметь любую форму, обеспечивающую возможность прикрепления этого конца опорного элемента либо к боковой стенке шпура, если элемент должен использоваться совместно с анкерным болтом, либо к торцевой пластине на противоположном конце шпура в случае наличия конструктивного железобетонного элемента, который должен быть предварительно напряжен. В этом варианте осуществления опорный элемент 10 может быть подвергнут натяжению посредством гайки 16 в случае наличия стержня, показанного на фиг.6. Если для натяжения стержня используют необязательную упорную гайку, то после использования ее удаляют с резьбового конца, и теперь стержень вместе с выдавливающим элементом будет удерживаться в конической полости в отверстии (канале) приемного корпуса 40 натяжением стержня. Повышенное натяжение в опорном стержне будет вызывать вытягивание резьбового конца вверх через приемный корпус 40, тогда как опорный элемент 10 останется поддерживающим нагрузку в состоянии пластического деформирования с помощью приемного корпуса 40. В качестве альтернативы опорный элемент 10 или натяжной трос в рабочем положении может быть натянут посредством гидравлического натяжного устройства.

На фиг.7-9 показаны приемный элемент (головка) 100, 110 и удлиненный, работающий на растяжение стержень 112. Показанный на этих чертежах приемный элемент (головка анкера) 100, 110 включает в себя приемный корпус 114, обычно цилиндрический корпус из твердого металла, который имеет отверстие (канал) 116, в котором при использовании расположен стержень 112, по меньшей мере один удерживающий вырез 118, например конические выемки или пазы, которые равномерно разнесены вокруг отверстия (канала) 116, и выточку 120. на нижней стороне его, в которой заканчивается отверстие (канал) 116.

Как показано на фиг.8 и 9, приемный элемент (головка анкера) 100, 110 снабжен удерживающими вырезами 118, сужающимися внутрь от верхней поверхности головки анкера к месту вблизи отверстия (канала) 116 в головке. Угол конусности пазов может быть в пределах 4-12°, но обычно составляет от 6° до 10° относительно оси отверстия (канала) 116. Пазы или удерживающие вырезы 118 заканчиваются в отверстии (канале) 116 на месте, находящемся выше основания выточки 120, то есть на основании 121, чтобы обеспечивалась небольшая полная круговая длина 122 отверстия (канала) 116, который при использовании вместе с вертикальными направляющими 124 между сторонами удерживающих вырезов 118 создает препятствующую перекашиванию направляющую для прохождения стержня 112 через отверстие (канал) 116 головки анкера

Головка анкера или приемный корпус 100 может включать в себя канавку 126 в наружной стенке между парой пазов 118, что показано только на фиг.7, в которой может быть расположена трубка для заливки цементирующим раствором. Как показано на фиг.9, но не на фиг.8, для согласования с глубокой частью канавки 126 выточка 120 выполнена меньшего диаметра.

Работающий на растяжение опорный элемент 10, 112 изготавливают длиной, необходимой для каждого конкретного применения, при этом он может быть любого профиля или формы, но обычно он является круговым в поперечном сечении с гладкой боковой поверхностью, а в зависимости от варианта осуществления может быть с одного конца на части длины снабжен резьбой для размещения натяжной гайки.

Каждый из удерживающих вырезов или пазов 118 головки анкера содержит по меньшей мере один упрочненный выдавливающий элемент 128, такой как шариковый вкладыш, который размещают на верхнем конце паза, при этом он имеет меньший диаметр по сравнению с расстоянием между поверхностью наклонной боковой стенки паза и боковой поверхностью стержня 112, и который, как показано на фиг.9, при опускании вниз по пазу имеет больший размер по сравнению с расстоянием между поверхностью боковой стенки паза и работающим на растяжение стержнем.

До использования анкера выдавливающие элементы 128 заранее устанавливают на стержень 112 при соблюдении требуемого положения головки анкера или приемного корпуса 100 на стержне 112. Вкладыши могут быть предварительно установлены путем размещения головки анкера в опоре выше канала элемента 10, 112 и затем продвижения выдавливающих элементов (вкладышей) под давлением вниз по вырезанным пазам 118 до вдавливания в боковые поверхности стержня 112. В качестве альтернативы выдавливающие элементы (вкладыши) могут быть предварительно установлены путем размещения выдавливающих элементов (вкладышей) в пазах 118 приемного элемента 110, при этом приемный элемент (головка анкера) должен находиться на работающем на растяжение элементе выше нужного положения, и затем извлечения или вытягивания работающего на растяжение стержня вниз через отверстие опоры, чтобы заставить вкладыши выдавливающего элемента расположиться между наклонными боковыми стенками пазов и боковыми поверхностями работающего на растяжение элемента и после этого вдавиться в более мягкий материал работающего на растяжение стержня, что показано на фиг.9, где выдавливающий элемент фиксирует головку анкера на работающем на растяжение стержне в нужном положении относительно этого стержня в противоположность размещению работающего на растяжение стержня до использования и во время установки болта в предварительно выбуренный шпур. На фиг.9 головка анкера показана вместе с выдавливающими элементами, сцепленными со стержнем 112, находящимися несколько выше полукруглых оснований 121 пазов 118. Для создания анкерного болта, имеющего работающий на растяжение стержень из материала с определенной пластичностью, с почти соответствующей требованию пластической деформацией при предельной нагрузке, используют вкладыши определенного размера для достижения определенного заранее заданного вдавливания в работающий на растяжение стержень, когда во время предварительной установки выдавливающие элементы продвигают к основаниям 121 пазов.

Для изменения растягивающей силы, под действием которой работающий на растяжение стержень 10, 112 при использовании будет проходить через приемный корпус (головку анкера) с пластической деформацией материала работающего на растяжение стержня, приемный корпус (головка анкера) может включать в себя несущие выдавливающие элементы пазы 118 в количестве как больше, так и меньше четырех, показанных на чертежах, при этом узел выдавливающих элементов 128 может состоять из шариковых вкладышей, игольчатых вкладышей, роликовых вкладышей, выдавливающих элементов или любых других профилей, которые варьируются по размеру и/или зависят от используемых работающих на растяжение стержней, изготавливаемых из металла с различной пластичностью. Кроме того, каждый из вырезов или пазов 118 для вкладышей может включать в себя несколько соответствующим образом рассчитанных по размеру выдавливающих элементов 128, которые располагаются в пазу друг над другом.

На фиг.13 показан полностью залитый цементирующим раствором анкерный болт с внутренней пластической деформацией. Работающий на растяжение стержень 10 болта покрыт не создающим сцепления материалом, которым может быть подходящий пластик, воск или оплетка из подходящего материала.

Как показано на фиг.10, при использовании анкерный болт помещают в шпур 130, который предварительно выбуривают в поверхности 132 горной выработки, вместе с приемным элементом (головкой анкера) 100, располагаемым в шпуре на заранее определенном месте.

Затем торцевую шайбу 134 и натяжную гайку 136 размещают на необязательно резьбовом конце работающего на растяжение стержня, на проксимальном конце, который выступает из входного отверстия шпура.

Если работающий на растяжение стержень 112 и приемный элемент (головка анкера) 100 подлежат последующей заливке в шпуре вяжущим материалом, анкер может включать в себя трубку для заливки цементирующим раствором, которую размещают в канавке 126 головки анкера так, чтобы она была протянута между верхним концом стержня 10, 112 в шпуре и отверстием в торцевой шайбе 134. Трубка для заливки цементирующим раствором может удерживаться в заданном положении на приемном корпусе 100 головки анкера и стержне 10, 112 с помощью подходящих пластиковых стяжек или аналогичных элементов.

При последующей заливке шпура 130 цементирующим раствором шланг от цементационного насоса подключают к концу трубки для заливки цементирующим раствором с наружной стороны шпура 130, и шпур заполняют цементирующим раствором 138 до образования полного столба затвердевшего цементирующего раствора вокруг анкерного болта от верхнего конца шпура до торцевой шайбы.

Для предотвращения попадания цементирующего раствора в пазы или приемные вырезы 118, а также в выточку 120 в головке анкера, когда цементирующий раствор заливают в шпур, пазы и выточку 120 заполняют подходящим закупоривающим материалом, таким как воск, силикон и т.п.

В качестве альтернативы шпур может быть предварительно заполнен цементным раствором или подходящей полимерной смесью, которая может быть в обычной капсульной форме, при этом болт затем продвигают в шпуре в легкопроходимом материале. В случае такого способа размещения болта верхний конец головки анкера может быть выполнен суженным кверху для облегчения проникновения головки анкера в незастывший цементный раствор или полимер. В случае, когда для размещения болта используют полимер, то при введении болт необходимо поворачивать, и перемешивать полимер обычным образом.

При некоторых применениях, особенно при использовании существенно более дорогих полимеров, шпур необходимо заполнять только частично от головки анкера до места, находящегося ниже головки, где способность анкерного болта к пластической деформации без разрушения не должна ухудшаться. В этом случае в месте закрепления анкерного диска может потребоваться размещение на работающем на растяжение элементе подходящей заливочной пробки, которая может быть выполнена из упругого материала, в заранее определенном месте, отстоящем от нижней стороны головки 110 анкера, для помещения в исходном состоянии жидкого цементирующего раствора в шпур до установки.

В случае, когда анкер и другие элементы в системе вокруг него полностью установлены с помощью затвердевающих материалов в шпурах при выполнении горно-проходческих работ, умеренное разделение и расширение горных пород, показанные на фиг.11, которые могут быть обусловлены сейсмическими событиями или эффектом перенапряжения в породе, и, следовательно, нарушения в породе, вызванные горно-проходческими работами или взрывными работами, будут ограничиваться способностью анкерного болта к пластической деформации, при этом висячее крыло сброса окажется замкнутым относительно подошвы, а работающий на растяжение элемент растянут вследствие пластической деформации на величину Y и при этом остается поддерживающим нагрузку, равную расчетной нагрузке на болт и его окружение, надежно удерживая отделенную висячую породу от падения на участок горно-проходческих работ.

Как показано на фиг.9, способность анкерного болта к пластической деформации обусловлена повышенной растягивающей нагрузкой на работающий на растяжение стержень 112 в направлении, показанном на чертеже стрелкой, побуждающей выдавливающие элементы 128, которые были заранее установлены на стержне 112, еще больше прижиматься к нему и вдавливаться в него, и образовывать ниже себя канавки 140 в стержне, показанные на фиг.9, поскольку стержень растягивается опускающейся торцевой шайбой благодаря опускающейся поверхности горной выработки, на которую она опирается относительно головки анкера при сравнительно неподвижной головке анкера, что заметно на фиг.11 при сопоставлении с фиг.10. Сила, необходимая для того, чтобы вкладыши ниже себя образовывали канавки в работающем на растяжение элементе во время пластической деформации, будет определять способность работающего на растяжение элемента выдерживать при пластической деформации нагрузку висячего блока сброса. Не создающее сцепления вещество, которым покрыт стержень 112, обеспечивает во время пластической деформации возможность перемещения стержня через затвердевший материал, о чем свидетельствует верхний конец стержня на фиг.11, без мешающего воздействия затвердевшего материала, вследствие чего сохраняется предсказуемость пластической деформации стержня при заданном возрастании нагрузки или при заданной повышенной нагрузке. Анкер функционирует при прочных и слабых цементирующих компонентах даже в случае, если действительная прочность цементирующего компонента неизвестна, поскольку, если цементирующий компонент является слабым, приемный элемент (зажим) будет продвигаться в столб цементирующего компонента в отличие от прочного цементирующего компонента, когда в опорном элементе будут создаваться выемки.

На фиг.15 характеристика обычного болта 1 приведена для сравнения с характеристиками пластически деформируемых болтов, при этом болт 2 предварительно устанавливался, болт 3 предварительно не устанавливался. Болт 3 с заранее заданной пластической деформацией перемещали или деформировали примерно на два дюйма перед испытанием под нагрузкой, чтобы затем установить в зажим, но, не считая предварительной установки, оба пластически деформируемых болта были идентичными. Пластически деформируемый болт может иметь одинаковые пиковые значения, если в конце хода, необходимого для получения заданной пластической деформации, конец расширяется для предотвращения прохождения через приемный корпус. Степень способности конкретного анкера к пластической деформации с поддержанием расчетной нагрузки определяется длиной работающего на растяжение элемента выше приемной головки 100 анкера, когда он установлен в шпуре для работы.

На фиг.12 показаны нагрузочные способности двух анкерных болтов изобретения при пластической деформации. Работающие на растяжение стержни 112 обоих болтов были стержнями с гладкими боковыми поверхностями, изготовленными из стали С1070, имевшими диаметр 14 мм, предел текучести около 100000 фунтов/дюйм2 и предел прочности около 140000 фунтов/дюйм2. Обе приемные головки 100 анкеров имели диаметр 42 мм и три вырезанных паза 116, в каждый из которых был помещен один шариковый вкладыш 128 выдавливающего элемента, имевший диаметр 0,187 дюйма. Шариковые вкладыши были изготовлены из нержавеющей стали С440.

Вкладыши 128 выдавливающего элемента болта, с которыми был получен график А на фиг.12 во время испытания на растяжение, предварительно не устанавливались на работающий на растяжение стержень, как это описывалось, а внедрялись в материал работающего на растяжение стержня только при перемещении работающего на растяжение элемента через приемную головку анкера. С другой стороны, для получения графика В вкладыши болта предварительно устанавливались на материал работающего на растяжение стержня, как это описывалось выше, и из графика видно, что болт выдерживал по существу почти полную растягивающую нагрузку, прикладывавшуюся к работающему на растяжение элементу во время его испытания с вытягиванием работающего на растяжение элемента через головку анкера всего на 2 мм, а остальная часть нагрузочной способности в пределах от 80 до 110 бар (70 бар=6 т), показанная на графике, связана с пластической деформацией.

Изобретение не ограничено точными деталями, описанными в настоящей заявке. Например, приемная головка анкера из фиг.8 может заканчиваться на основании выточки 120, а канавки с параллельными сторонами, которые являются более узкими и не столь глубокими, как вырезанные пазы 118, могут проходить от вырезанных пазов 118 к нижней стороне приемной головки анкера для содействия удалению материала на каждой стороне канавок работающего на растяжение стержня с головки анкера, который в противном случае может чрезмерно нарастать, периодически выдавливаясь с головки анкера на границе раздела между работающим на растяжение стержнем и поверхностью 122 отверстия (канала) для работающего на растяжение стержня, что, возможно, будет вызывать пики сброса нагрузки во время пластической деформации болта.

На всех фиг.1-9 показан анкерный болт с регулируемой пластической деформацией согласно варианту осуществления, который содержит опорный элемент 10, 112, обычно представляющий собой стальной стержень, такой как арматурный стержень, или другие общеизвестные конструктивные элементы, которые обычно применяются в строительной отрасли. Считается, что сталь всех марок и твердостей должна удовлетворять предъявляемым требованиям. На фиг.2 показан по меньшей мере один выдавливающий элемент 24, обычно шариковый вкладыш из упрочненной стали, который должен использоваться в сочетании с приемным элементом 12, 110, показанным на фиг.2-9, способным принимать опорный элемент 10, 112 и имеющим по меньшей мере один удерживающий вырез 38, 118 для размещения и удержания выдавливающего элемента 24, 128, при этом опорный элемент 10, 112 проходит за пределы приемного элемента на длину Y 130, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения.

На фиг.14 показан приемный элемент 100, имеющий отверстие (канал) 116, при этом отверстие (канал) 116 имеет по меньшей мере один входной диаметр 118 и меньший посадочный диаметр 138, угол 150 между которыми составляет 4-12°. Кроме того, на фиг.9 и 14 показано, что отверстие (канал) имеет препятствующий перекашиванию участок 122, при этом препятствующий перекашиванию участок 122 характеризуется как имеющий внутренний размер, который не более чем на 25% превышает наружный размер опорного элемента 10, 112. Высота 123 выступа в сочетании с шириной 121 выступа оказывает влияние на процесс образования выемки деталью выдавливающего элемента, которая после предварительного натяжения имеет опору по ширине 121 выступа. Шириной 121 выступа определяется степень взаимодействия между выдавливающим элементом и опорным элементом. Важно удерживать весь армированный элемент прямолинейным с целью равномерной подачи в приемный элемент (зажим) для исключения значительных сил трения и возможного изгиба удлиненного элемента.

На фиг.1-4 показан анкерный болт с регулируемой пластической деформацией, содержащий удлиненный, работающий на растяжение опорный элемент 10, который, как показано в этом примере, является арматурным стержнем, обработанным на станке до гладкости. По меньшей мере один выдавливающий элемент 24 представляет собой упрочненный шариковый вкладыш, при этом выдавливающий элемент 24 находится в прессовой посадке относительно опорного элемента 10. Выдавливающие элементы 24 вводят в распорный патрон 20 анкера, который рассчитан по размеру для приема опорного элемента 10 и имеет по меньшей мере один удерживающий вырез 38 для размещения и удержания выдавливающего элемента 24 между патроном 20 и опорным элементом 10, при этом опорный элемент 10 проходит за пределы распорного патрона 20 на длину L 15, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения.

На фиг.16, 17, показан анкерный болт с регулируемой пластической деформацией согласно варианту осуществления, содержащий опорный элемент 10 с по меньшей мере одним сегментом 128 выдавливающего элемента (см. фиг.9), при этом сегмент выдавливающего элемента находится в прессовой посадке, в результате которой создается канавка 140, и эта канавка 140 показана на опорном элементе. На фиг.7-9 показан приемный корпус 114 с отверстием (каналом), который рассчитан по размеру для приема опорного элемента 112 внутри отверстия (канала) 116, которое имеет по меньшей мере один удерживающий вырез 121 для размещения и удержания выдавливающего элемента 128, при этом опорный элемент (показанный на фиг.17) проходит за пределы приемного элемента на длину, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения.

На фиг.16 показаны примеры обычных патронов механического анкера, которые могут быть видоизменены путем замены обычного зажима приемным корпусом 140, показанным на фиг.17, для образования расширяемого патрона 200 анкера, который окружает приемный корпус. Расширяемый патрон анкера также содержит скобу 210, имеющую отверстие 215 для обеспечения возможности прохождения через нее удлиненного опорного элемента 12. Протяженность 220 области пластической деформации, в соответствии с которой он протягивается сквозь отверстие, характеризует степень пластической деформации и перемещение до окончательного разрушения опорного элемента 10, которые могут регулироваться. Теоретически протяженность области пластической деформации является неограниченной, при этом возможны пределы от 2 дюймов до 200 футов, ограничивающим фактором является только длина опорного элемента 10, расстояние хода, считающееся приемлемым до того, как оно станет практически нецелесообразным, составляет, например, 50% высоты кровли штольни от подошвы горной выработки. Пределы протяженности области пластической деформации от около 5 до 100 дюймов, которые имеет типичный пластически деформируемый болт, являются обычными пределами для практических применений, но в зависимости от конкретного применения эти пределы могут быть расширены или сужены до любой теоретической величины. На фиг.4 показан выдавливающий элемент, которым является вкладыш, выбираемый из группы, состоящей из шариковых вкладышей, игольчатых вкладышей, роликовых вкладышей, вкладыша выдавливающего элемента и сочетаний из них (см. фиг.27 с несколькими из многих возможных примеров).

На фиг.27А приемному элементу придана форма, обеспечивающая размещение выдавливающих элементов в виде клиньев. Клин должен быть сделан достаточно малым для предотвращения фиксации удлиненного элемента внутри приемного элемента. На фиг.27В приемному элементу придана форма, обеспечивающая размещение выдавливающих элементов в виде конических игольчатых вкладышей. Конические вкладыши образуют выемки на протяжении длины и, когда помещены в паз, расположены под углом 4-12°, но обычно под углом 6-8° к удлиненному элементу внутри приемного элемента. На фиг.27С приемному элементу придана форма, обеспечивающая размещение выдавливающих элементов в виде игольчатых вкладышей. На фиг.270 приемному элементу придана форма, обеспечивающая размещение выдавливающих элементов в виде шариковых вкладышей, но без выступов. В случае компоновки без выступов предотвращается фиксация удлиненного элемента внутри приемного элемента, но обеспечивается меньшая пластическая деформация, чем при наличии выступов. На фиг.27Е представлен видоизмененный приемный элемент, в котором использованы шариковые вкладыши, позиционируемые давлением винтов 72 с резьбой. Такой узел может быть более легко установлен на место, а регулировка является более простой, но может оказаться необходимой соответствующая подстройка, чтобы удлиненный элемент был центрирован должным образом.

На фиг.18 показаны для сравнения характеристики обычного механического анкера 1 с патроном и предварительно напряженных, пластически деформируемых механических анкеров 3 с патронами. Испытания показали, что пластически деформируемые анкеры 3 имеют область пластической деформации до разрушения, составляющую почти 220 мм, а не всего около 60 мм, как в случае обычного анкера 1. Тестовые примеры были получены при использовании варианта осуществления приемного элемента (зажима) 140 с 4 пазами, в каждом из которых удерживался выдавливающий элемент 128, которым был шариковый вкладыш диаметром 0,156 дюймов, с выступом в зажиме шириной 121, составлявшей 0,125 дюйма, предназначенным для посадки на него деталей (вкладышей) 128 выдавливающего элемента. Та же самая пиковая нагрузка свыше 18 т, прилагавшаяся во время испытания обычного анкера 1, воспроизводилась в отношении видоизмененного пластически деформируемого анкера 4 (показана пунктиром), при этом предотвращалось прохождение конца удлиненного элемента через приемный корпус 140 с окончательным разрушением, и поэтому достигалась такая же способность выдерживать пиковую нагрузку до разрушения после определенного перемещения с приемлемой пластической деформацией.

Кроме того, вырез для размещения и удержания выдавливающего элемента может быть резьбовым отверстием, которое частично совпадает с отверстием (каналом) приемного корпуса. В таком случае выдавливающий элемент представляет собой упрочненный винт, который ввинчивают на определенную глубину для взаимодействия с опорным элементом. Согласно другому способу винтом с резьбой можно позиционировать и удерживать выдавливающий элемент вплотную к опорному элементу внутри приемного корпуса.

На фиг.5 представлено видоизменение варианта из фиг.6, где анкерный болт с регулируемой пластической деформацией содержит опорный элемент 10, имеющий проксимальный конец 11 и дистальный конец 15. Болт имеет по меньшей мере один выдавливающий элемент 128, расположенный в прессовой посадке относительно опорного элемента 10.

На фиг.7-9 показан приемный корпус 114 с отверстием (каналом) 116, который рассчитан по размеру для приема проксимального конца 11 опорного элемента 10 внутри отверстия (канала) 116, а отверстие (канал) имеет по меньшей мере один удерживающий вырез 118 для размещения и удержания выдавливающего элемента 128, при этом проксимальный конец 11 (показанный на фиг.5) опорного элемента проходит за пределы приемного корпуса на длину, которая соответствует заданной степени пластической деформации до окончательного разрушения. На фиг.6 показан обычный расширяемый патрон 12 анкера, который окружает дистальный конец 15 опорного элемента 10. На фиг.5 показан элемент 17 предварительного натяжения, прилегающий к приемному корпусу 40, 114, предназначенный для перемещения дистального конца 15 внутри расширяемого патрона 12 анкера и установки выдавливающих деталей. Работающий на растяжение опорный элемент может быть арматурным стержнем, который обрабатывают на станке, чтобы иметь гладкую поверхность на проксимальном конце 11, и снабжают резьбой на дистальном конце 15 для навинчивания обычного зажима на дистальный конец. Сегментом выдавливающего элемента может быть вкладыш, выбираемый из группы, состоящей из шариковых вкладышей, игольчатых вкладышей, роликовых вкладышей, вкладыша выдавливающего элемента и сочетания из них.

На фиг.6 представлен вариант осуществления и показан индикатор перемещения, являющийся визуальным индикатором, применяемым для обнаружения выдвинутого наружу проксимального конца 11 опорного элемента после использования элемента предварительного натяжения, вследствие чего величина выдвинутой части будет соответствовать расстоянию перемещения в приемном корпусе после предварительного натяжения. Крышка 76 отскакивает после начального перемещения, являясь быстродействующим индикатором последнего действия.

На фиг.7-11 показан заливаемый цементирующим раствором анкерный болт с регулируемой пластической деформацией согласно варианту осуществления, содержащий удлиненный, работающий на растяжение опорный элемент 112 с по меньшей мере одним выдавливающим элементом 128, который имеет прессовую посадку 140 относительно опорного элемента 112. Приемный корпус 114 снабжен отверстием (каналом) 116, которое рассчитано по размеру для приема опорного элемента 112 внутри отверстия (канала) 116, а отверстие (канал) 116 имеет по меньшей мере один удерживающий вырез 118 для размещения и удержания выдавливающего элемента 128, при этом опорный элемент проходит за пределы приемного корпуса на длину 130, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения. Удлиненный, работающий на растяжение опорный элемент включает в себя не создающее сцепления вещество, нанесенное на опорный элемент и выбранное из группы, состоящей из воска, пластика, оплеток или сочетаний из них.

На фиг.9 показан вырез 118 для размещения и удержания выдавливающего элемента 128, который является канавкой вдоль отверстия (канала) приемного корпуса, заканчивающейся на плоском выступе 121, имеющем высоту 122, которая определяет прессовую посадку 140 между сегментом выдавливающего элемента и опорного элемента, при этом высота выступа обычно составляет 25-75% диаметра выдавливающего элемента, такого как шариковый вкладыш.

На фиг.19А показан анкерный болт с регулируемой извне пластической деформацией согласно варианту осуществления, содержащий полый удлиненный, работающий на растяжение опорный элемент 300, имеющий проксимальный конец 310 и дистальный конец 320. На фиг-19В показаны способы использования нерасширяемого полого болта 328 и воздействия гидравлическим давлением на болт 329, которое в этом случае создает зацепление болта с окружающими стенками с фиксацией конца установленного расширенного болта 330. На фиг.7-9 показан по меньшей мере один выдавливающий элемент 128, имеющий прессовую посадку 140 относительно полого опорного элемента 300. Анкерный болт содержит приемный корпус 114 с отверстием (каналом) 116, которое рассчитано по размеру для приема проксимального конца 310 полого опорного элемента 300 внутри отверстия (канала), а отверстие (канал) 116 имеет по меньшей мере один удерживающий вырез 118 для размещения и удержания выдавливающего элемента 128, при этом проксимальный конец 310 опорного элемента 300 проходит за пределы корпуса 114 на длину, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения.

Способный раздуваться полый болт (болт Swellex®) 330 прикреплен к дистальному концу 320 опорного элемента 300. Визуальный индикатор 315 может быть прикреплен к проксимальному концу 310 опорного элемента 300, который проходит за пределы приемного корпуса. При установке торцевая шайба 340 может быть размещена между приемным корпусом 114 и поверхностью 400 горной выработки. Обычно дистальный конец 320 полого опорного элемента 300 снабжен резьбой для ввинчивания болта 330 типа Swellex® с тем, чтобы исключить всякие утечки во время расширения. Болт 330 типа Swellex® можно охарактеризовать как частично сплющенную полую трубу, которая расширяется при нагнетании воды под высоким давлением или другой несжимаемой текучей среды.

На фиг.20, 21 и 23 представлен еще один вариант осуществления, который представляет полностью или частично залитый цементирующим раствором анкерный болт с регулируемой пластической деформацией, который содержит опорный элемент 10, имеющий проксимальный конец 11 и дистальный конец 15. На фиг.20 показан собранный анкерный болт с регулируемой пластической деформацией до его установки и заливки цементирующим раствором. Приемный корпус 114 установлен на элементе 10 на дистальном конце 15, который имеет гладкую поверхность. Концевая часть 49 дистального конца 15 может быть грибовидной для предотвращения прохождения приемного корпуса 114. На проксимальном конце 11 имеются шайба 48 и необязательное конусное седло 47, которое удерживается на месте удерживающей гайкой 46 на конце. Как показано на фиг.7-9, имеется по меньшей мере один выдавливающий элемент 128, который плотно посажен с целью образования выемок 140 в опорном элементе 10. Выемки 140 поглощают энергию сдвига горных пород без наступления окончательного разрушения болта и разрывов в других обычных системах. На фиг.21 представлен анкерный болт с регулируемой пластической деформацией, который частично залит цементирующим раствором 70, имеющий соответствующую заливочную пробку 55, прикрепленную к элементу 10 (с вытяжной трубкой или без нее). Систему, частично заливаемую цементирующим раствором, используют для обеспечения минимальной длины 56 анкера с целью предотвращения непредусмотренного разрушения в случае, когда столб цементирующего раствора является недостаточным для поддержания нагрузки.

На фиг.22 показаны результаты испытания изобретения, когда полностью залитый цементирующим раствором, имеющий протяженность 130 области пластической деформации комплект перемещали на шесть дюймов. Концы не были грибовидными или гофрированными, так что в конце области 130 пластической деформации конец опорного элемента 10 выходил из приемного корпуса 114. Тестовые образцы заливались цементирующим раствором в стальной трубе и затем вытягивались. Для них использовали такие же гладкие стержни диаметром 5/8 дюйма из стали С1079, как и для механически фиксируемых анкерных болтов. При указанных выше испытаниях использовали зажим с 3 пазами, каждый из которых был снабжен шариковым вкладышем диаметром 0,187 дюйма, при этом установочный выступ на зажиме имел размер 0,11 дюйма. Показано, что во время перемещения с пластической деформацией выдерживалась пиковая нагрузка 14 т.

Имеется приемный корпус 114 с отверстием (каналом) 116, который рассчитан по размеру для приема проксимального конца 11 опорного элемента 10 внутри отверстия (канала) 116, а отверстие (канал) 116 имеет по меньшей мере один удерживающий вырез 118 для размещения и удержания выдавливающего элемента 128, при этом проксимальный конец 11 опорного элемента 10 проходит за пределы приемного корпуса 110 на длину 130, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения.

Индикатор перемещения, такой как визуальные метки, может быть добавлен к проксимальному концу 11 опорного элемента 10, который проходит за пределы приемного корпуса. Видимый отрезок открытого проксимального конца 11 сам по себе является визуальным индикатором, но если поверхность горной выработки постепенно сползает, что может быть оставлено без внимания на протяжении некоторого периода времени, то можно добавить набор меток для измерения расстояния, таких, какие имеются на линейке. Кроме того, возможны индикаторы перемещения других видов, такие как выбрасываемые флажки или сигнальные зуммеры, световые или проблесковые сигнальные устройства, срабатывающие в случае нарушения контакта после перемещения на заданное расстояние приемного корпуса 114 вниз по длине открытого проксимального конца 11. Когда опорный элемент 10 представляет собой арматурный стержень, его обычно обрабатывают на станке, чтобы иметь гладкую поверхность на проксимальном конце 11 для большей повторяемости результатов, показанных на фиг.24 по результатам испытания одного образца залитого цементирующим раствором арматурного стержня. В случае, когда опорный элемент 10 полностью или частично заливают цементирующим раствором, он должен быть обработан не создающим сцепление веществом, которое обычно выбирают из группы, состоящей из воска, пластиков, оплеток или сочетаний из них.

Выдавливающий элемент 128 может быть любой формы из материала, достаточного твердого для образования канавки 140 в опорном элементе 10. Ограничение заключается лишь в том, что выдавливающий элемент 128 должен быть отдельной деталью, подвижной относительно приемного корпуса 114 и опорного элемента 10. Испытание показало, что объединение выдавливающего элемента 128 с приемным корпусом 114 приводит к снижению степени пластической деформации и раннему отказу вследствие преждевременной фиксации, которая приводит к разрушению опорного элемента 10.

Выдавливающий элемент 128 представляет собой вкладыш, выбранный из группы, состоящей из шариковых вкладышей, игольчатых вкладышей, роликовых вкладышей, вкладыша выдавливающего элемента и сочетания из них, приемный корпус 114 должен иметь удерживающий вырез 118, специально приспособленный для максимизации характеристики каждого отдельного сегмента выдавливающего элемента. Удерживающим вырезом 118 определяется степень взаимодействия между выдавливающим элементом 128 и приемным корпусом 114, но на общую характеристику приемного корпуса 114 влияют другие факторы. Приемным корпусом 114 должна обеспечиваться возможность удаления из приемного корпуса 114 материала, который изымается при создании выемок 140, в противном случае может произойти преждевременная фиксация выдавливающего элемента 128 или может случиться преждевременное окончательное разрушение. Кроме того, приемным корпусом 114 должно обеспечиваться прохождение опорного элемента 10 через приемный корпус 114 по прямолинейному пути для предотвращения наклона приемного корпуса 114, в результате которого также может осуществиться фиксация одного из выдавливающих элементов 128.

На фиг.1, 5 показаны варианты осуществления приспособления для приложения предварительного натяжения к анкеру с регулируемой пластической деформацией, содержащему корпус 76, способный сообщать силу (зажиму) приемному корпусу 114, который содержит удлиненный, работающий на растяжение опорный элемент 10 в ненапряженном состоянии и выдавливающий элемент 128. Корпус 76 содержит приспособление 77 для передачи силы с помощью корпусной детали 76 с целью перемещения опорного элемента 10, приемного корпуса (зажима) 114 и выдавливающего элемента 128 в напряженное состояние, устанавливающееся тогда, когда опорный элемент 10 перемещается относительно приемного корпуса 114 и выдавливающего элемента 128, при этом выдавливающий элемент 128 сминает опорный элемент 10. Приспособление 77 может передавать силу посредством корпуса 76 с помощью набора ниток резьбы, благодаря которым диаметр корпуса 76 возрастает при ее повороте, что вызывает переход опорного элемента в состояние натяжения. Корпус 76 также может быть полой дисковидной шайбой, которая расширяется под действием гидравлического давления для предварительной установки, например, зажима (см. Swellex®). Кроме того, приспособление 77 может быть гидравлическим цилиндром, который перемещает зажим относительно опорного элемента. Приспособление 77 также может быть выдавливающим элементом, который вставляют между приемным корпусом 114 и шайбой для обеспечения перемещения приемного корпуса 114 относительно опорного элемента. Приспособление 77 также может быть коническим роликом, аналогичным рабочему выступу кулачка, который при повороте разворачивается, принуждая корпусную деталь расшириться к зажиму.

На фиг.25 представлена модификация общей идеи, в соответствии с которой дистальный конец 15 опорного элемента содержит теряемое буровое долото 88, которое остается вставленным после бурения на достаточную глубину. Проксимальный конец 11 содержит приемный элемент, который имеет выдавливающие элементы. Этот вариант используется с индикаторами, поскольку на проксимальном конце 11 всегда имеется пластически деформируемый анкер. Различие между гибридным пластически деформируемым самонарезающим анкером и обычным самонарезающим анкером заключается в том, что, во всяком случае, последний стержень имеет только небольшой резьбовой участок для соединения с муфтой 87, а остальная часть стержня не имеет резьбы.

На фиг.26 показан анкерный болт, который может быть выполнен пластически деформируемым путем использования пластически деформируемого механического анкера 100 или замены клиньев 75 пластически деформируемым фиксатором зажимного типа. Анкерный болт имеет пару анкерных пластин 500 с механическими патронами 12 или с колоннами из цементирующего раствора. Горизонтальный трос прикреплен к опорному блоку и U-образному болту, который прикреплен к анкерному башмаку, поддерживаемому анкерной пластиной 500.

Согласно еще одному варианту осуществления создан способ регулирования полной пластической деформации анкера, содержащий следующие этапы.

Сначала выбирают удлиненный, работающий на растяжение опорный элемент, имеющий известную пластическую деформацию. Пластическая деформация определяется как постоянное удлинение, которое происходит, когда сталь подвергают растяжению за пределами диапазона упругого восстановления, но до достижения окончательного разрушения или разрыва. Предел текучести является важным для максимизации свойств изобретения, чтобы иметь расширенную площадку текучести до разрушения. Если материал имеет слишком малую площадку текучести, он может быть заменен другим материалом, заменен материалом, имеющим больший размер в поперечном сечении (диаметр при круглом сечении), или применена многоэлементная система, в которой несколько удлиненных, работающих на растяжение элементов скреплены внутри одного приемного корпуса. Когда необходимы небольшие контролируемые деформации, составляющие всего 6 дюймов или меньше, возможна работа в пределах зоны пластической деформации удлиненного, работающего на растяжение элемента 10.

После того как пластическая деформация опорного элемента известна, выбирают по меньшей мере один выдавливающий элемент. Выдавливающий элемент может быть любого размера или формы с одним только ограничением, заключающимся в том, что для предотвращения преждевременного разрушения от истирания он должен иметь большую твердость по сравнению с твердостью опорного элемента. Если он мягче приемного элемента или опорного элемента, нагрузочная способность во время контролируемой деформации может уменьшиться, поскольку выдавливающий элемент будет истираться, и, следовательно, ослабляться его контакт с опорным элементом. Количество выдавливающих элементов может быть в пределах от одного до почти бесконечного количества при условии, что они не взаимодействуют друг с другом и не приводят к заклиниванию и лязганью опорного элемента внутри приемного элемента.

Следующий этап заключается в выборе степени взаимодействия (прессовой посадки) между выдавливающим элементом и опорным элементом. К факторам, которые необходимо принимать во внимание, относится взаимодействие, которое не должно быть настолько большим для одного выдавливающего элемента, чтобы он мог глубоко вдавливаться и выходить из приемного корпуса. Идеальная глубина взаимодействия составляет 25-75% ширины детали выдавливающего элемента, при этом каждая сборка должна быть испытана до использования для определения того, что глубина не является слишком большой с тем, чтобы обеспечивались закрепление и пластическая деформация опорного стержня.

В каждой ситуации для безопасного выполнения работы необходимы особая зависимость деформации от нагрузки и особая реакция на ударное воздействие. Поэтому путем вычисления силы, обусловленной степенью взаимодействия, прикладываемой для создания пластической деформации, таким образом, чтобы она была гарантированно меньше, чем сила, необходимая для пластической деформации опорного элемента, можно гарантировать, что пластическая деформация устройства происходит предсказуемым образом. Большая часть стабильных показателей пластической деформации наблюдается (без учета пиков или выбросов силы) при опорном элементе с гладкими поверхностями и с несколькими выдавливающими элементами, обычно имеющими глубину взаимодействия не больше, чем 50-75%. Глубина взаимодействия представляет собой глубину выемки, создаваемой выдавливающим элементом, отнесенную к размеру детали с образованной выемкой.

После оптимизации приемного корпуса и выдавливающих элементов относительно конкретного выбранного опорного элемента задают длину опорного элемента, на которой будет осуществляться взаимодействие между выдавливающим элементом и опорным элементом. Она характеризует суммарную величину силы, которая должна быть поглощена до окончательного разрушения при прохождении конца опорного элемента через приемный корпус или разрушения вследствие разрыва. Обычно конец опорного элемента видоизменяют для предотвращения прохождения его через приемный корпус, приводящего к окончательному разрушению на конце. К факторам, которые необходимо принимать во внимание, относится приемлемая величина перемещения до окончательного разрушения устройства.

Способ регулирования полной пластической деформации заливаемого цементирующим раствором анкера аналогичен указанному выше способу, при котором выбирают опорный элемент, способный пластически деформироваться, выбирают по меньшей мере один выдавливающий элемент, выбирают степень взаимодействия между выдавливающим элементом и опорным элементом.

Различие заключается в этапе выбора цементирующего раствора, обеспечивающего известную пластическую деформацию. Частично он определяется условием закрепления пластически деформируемого анкерного болта. В некоторых ситуациях необходим цементирующий раствор, обеспечивающий очень высокую прочность, например цементный, тогда как в других ситуациях, исходя из прочности окружающих слоев породы, может быть цементирующий раствор, обеспечивающий очень небольшую. прочность. Поэтому пластическая деформация, обеспечиваемая цементирующим раствором, может быть ограничивающим фактором при выборе числа, типа деталей выдавливающего элемента и их характеристик взаимодействия с удлиненными, работающими на растяжение элементами.

На этапе вычисления гарантируется, что сила, вызывающая пластическую деформацию и обусловленная величиной взаимодействия, меньше, чем сила, необходимая для пластической деформации удлиненного, работающего на растяжение элемента или пластической деформации цементирующего вещества. Цементирующее вещество действует как дополнительный механизм пластической деформации, принимаемый в расчет.

Конечный этап заключается в задании длины опорного элемента, на которой происходит взаимодействие между выдавливающим элементом и опорным элементом. Кроме того, цементирующее вещество должно выбираться с учетом его вклада в расстояние перемещения и должно приниматься во внимание при вычислении полной пластической деформации.

Способ установки механического анкера с регулируемой пластической деформацией аналогичен известному способу, но имеет некоторые отличия. Первый этап установки заключается в бурении шпура в поверхности горной выработки. Типовой шпур без всяких видоизменений удовлетворяет предъявляемым требованиям, но шпур должен быть достаточно протяженным, чтобы он соответствовал общей длине анкера, которая включает в себя длину опорного элемента, который проходит за пределы приемного элемента. Следующий этап заключается в выборе патрона анкера, соответствующего материалу породы. Затем выбирают опорный элемент, имеющий проксимальный и дистальный концы, и пропускают дистальный конец через патрон анкера. Затем пропускают дистальный конец на заранее определенное расстояние за пределы патрона анкера, которое соответствует заданной пластической деформации. После этого вводят выдавливающий элемент между опорным элементом и патроном анкера для образования механического анкера с регулируемой пластической деформацией. Вводят дистальный конец опорного элемента в шпур и затем расширяют патрон анкера. После этого к проксимальному концу можно прикрепить пластину. Этот способ обычно осуществляют на заводе до поставки заказчику, но сборка согласно изобретению и предварительное растяжение во время первоначальной установки могут быть сделаны на месте конечного использования.

Другой способ установки анкера с регулируемой пластической деформацией заключается в следующем. Пробуривают шпур в поверхности горной выработки и выбирают подходящий патрон анкера. Затем выбирают опорный элемент, имеющий проксимальный и дистальный концы. Затем пропускают дистальный конец опорного элемента через головку анкера. После этого вводят дистальный конец опорного элемента и патрон анкера в шпур, и расширяют патрон анкера.

Далее выбирают приемный элемент (зажим), имеющий отверстие (канал), и пропускают проксимальный конец на заранее определенное расстояние за пределы зажима через отверстие (канал), которое соответствует заданной пластической деформации. Затем вводят деталь выдавливающего элемента в отверстие (канал) между опорным элементом и зажимом для образования механического анкера с регулируемой пластической деформацией. Прикрепляют пластину к проксимальному концу между приемным корпусом и поверхностью горной выработки.

Еще один способ установки заливаемого цементирующим раствором анкера с регулируемой пластической деформацией также включает в себя бурение шпура в поверхности горной выработки. Затем выбирают цементирующий раствор, соответствующий характеру породы. После этого на основе цементирующего раствора выбирают приемный корпус (зажим), имеющий отверстие (канал). Затем выбирают подходящий опорный элемент, имеющий проксимальный и дистальный концы. Далее вводят дистальный конец опорного элемента через отверстие (канал) зажима. Затем пропускают дистальный конец на заранее определенное расстояние за пределы приемного корпуса, которое соответствует заданной пластической деформации. После этого вводят выдавливающий элемент в отверстие (канал) между опорным элементом и приемным корпусом для образования анкера с регулируемой пластической деформацией. Теперь вводят в шпур дистальный конец опорного элемента. Шпур можно залить цементирующим раствором до или после установки анкера, а в заключение к проксимальному концу прикрепляют пластину.

Еще один способ установки анкера с регулируемой пластической деформацией включает в себя бурение шпура в поверхности горной выработки, выбор соответствующего условиям цементирующего раствора, выбор удлиненного, работающего на растяжение элемента, имеющего проксимальный и дистальный концы, ввод дистального конца опорного элемента через патрон анкера, ввод дистального конца опорного элемента и патрона анкера в шпур, заливку патрона анкера цементирующим раствором, выбор зажима, имеющего отверстие (канал), пропускание проксимального конца на заранее определенное расстояние за пределы зажима через отверстие (канал), которое соответствует заданной пластической деформации, ввод выдавливающего элемента в отверстие (канал) между опорным элементом и зажимом для образования анкера с регулируемой пластической деформацией, прикрепление пластины к проксимальному концу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ДЕФОРМИРУЕМЫЙ СКАЛЬНЫЙ АНКЕР С УЛУЧШЕННЫМ ДИАПАЗОНОМ ДЕФОРМАЦИЙ | 2017 |

|

RU2724176C1 |

| АНКЕРНЫЙ БОЛТ | 2004 |

|

RU2343287C2 |

| АНКЕРНЫЙ БОЛТ И АНКЕРНОЕ УСТРОЙСТВО | 2007 |

|

RU2444630C2 |

| ПУСТОТЕЛЫЙ АНКЕРНЫЙ БОЛТ, САМОЗАБУРИВАЮЩИЙСЯ АНКЕРНЫЙ БОЛТ И СПОСОБ ФОРМОВАНИЯ ПУСТОТЕЛОГО АНКЕРНОГО БОЛТА | 2008 |

|

RU2458226C2 |

| САМОБУРЯЩИЙ АНКЕРНЫЙ БОЛТ И АНКЕРНОЕ УСТРОЙСТВО ДЛЯ НЕГО | 2007 |

|

RU2454543C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРОСОВОГО АНКЕРА | 2011 |

|

RU2584990C2 |

| АНКЕРНАЯ КРЕПЬ | 1995 |

|

RU2083843C1 |

| АНКЕРНЫЙ БОЛТ С МЕХАНИЧЕСКИМ АНКЕРОМ | 2008 |

|

RU2470158C2 |

| АНКЕР | 2000 |

|

RU2201506C2 |

| Анкерный болт и способ анкеровки болта | 1982 |

|

SU1255065A3 |

Изобретение относится к крепежным элементам. Анкерный болт с регулируемой пластической деформацией, содержащий удлиненный, работающий на растяжение опорный элемент, который взаимодействует с по меньшей мере одним выдавливающим элементом, и приемный элемент, способный принимать удлиненный, работающий на растяжение опорный элемент и удерживать выдавливающий элемент. Удлиненный, работающий на растяжение элемент проходит за пределы приемного элемента на длину, которая соответствует заранее заданной степени пластической деформации до окончательного разрушения. Согласно другому варианту анкерный болт имеет также индикатор для индикации перемещения приемного элемента относительно опорного элемента. Возможность регулирования пластической деформации болта обеспечивается путем образования выемки в удлиненном, работающем на растяжение элементе при перемещении на любую длину. В результате увеличивается надежность работы анкерного болта, повышается предсказуемость его работы. 3 н. и 45 з.п. ф-лы, 27 ил.

1. Анкерный болт с регулируемой пластической деформацией, содержащий удлиненный, работающий на растяжение опорный элемент, по меньшей мере один выдавливающий элемент, приемный элемент, способный принимать опорный элемент и предварительно натягивающий выдавливающий элемент между опорным элементом и приемным элементом, при этом выдавливающий элемент предварительно натянут на опорном элементе под давлением до и в процессе установки для обеспечения заранее заданной пластической деформации, и опорный элемент содержит гладкую поверхность для обеспечения более управляемой пластической деформацией при натяжении для уменьшения воздействия от выдавливающего элемента.

2. Болт по п.1, в котором приемный элемент имеет по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента между опорным элементом и приемным элементом.

3. Болт по п.2, в котором удерживающий вырез является скошенным.

4. Болт по п.1, в котором выдавливающий элемент представляет собой шариковые вкладыши или игольчатые вкладыши или роликовые вкладыши или их сочетания.

5. Болт по п.1, дополнительно содержащий пару анкерных пластин, каждая из которых имеет анкерный башмак и прикреплена к соответствующему опорному элементу, и горизонтальный трос, натянутый между анкерными башмаками.

6. Болт по п.5, в котором приемный элемент имеет вырезы, имеющее входной диаметр и меньший посадочный диаметр и угол конусности, составляющий 4-12° относительно оси отверстия в приемном элементе.

7. Болт по п.1, в котором приемный элемент имеет вырезы, имеющие препятствующий перекашиванию участок с внутренним размером, не превышающим более чем на 25% наружный размер опорного элемента.

8. Болт по п.7, в котором препятствующий перекашиванию участок имеет выступ для регулировки взаимодействия между выдавливающим элементом и опорным элементом.

9. Болт по п.1, дополнительно содержащий расширяемый патрон, приспособленный для размещения опорного элемента и имеющий по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента, при этом опорный элемент проходит за пределы расширяемого патрона на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения.

10. Болт по п.9, в котором патрон имеет канавку, заканчивающуюся на выступе, имеющем ширину, достаточную для размещения выдавливающего элемента, при этом ширина выступа в сочетании с выдавливающим элементом соответствует глубине выемки в опорном элементе.

11. Болт по п.9, в котором патрон содержит приемный элемент, представляющий собой головку анкера, имеющую отверстие.

12. Болт по п.9, дополнительно содержащий скобу для удержания патрона собранным и имеющим отверстие для обеспечения возможности прохождения опорного элемента за его пределы.

13. Болт по п.1, дополнительно содержащий расширяемый патрон, окружающий приемный элемент.

14. Болт по п.13, в котором патрон дополнительно содержит скобу, имеющую отверстие для прохождения опорного элемента.

15. Болт по п.2, в котором вырез для размещения и удержания выдавливающего элемента представляет собой резьбовое отверстие, частично совпадающее с отверстием приемного элемента.

16. Болт по п.15, дополнительно содержащий упрочненный винт, ввинченный на заранее определенную глубину для взаимодействия выдавливающего элемента с опорным элементом.

17. Болт по п.1, в котором приемный элемент имеет отверстие, предназначенное для приема опорного элемента на его проксимальном конце и имеющее по меньшей мере один удерживающий вырез для размещения и удержания выдавливающего элемента, при этом проксимальный конец опорного элемента проходит за пределы приемного элемента на длину, соответствующую заранее заданной степени пластической деформации до окончательного разрушения, и имеются расширяемый патрон, окружающий дистальный конец опорного элемента, и элемент предварительного натяжения, прилегающий к приемному элементу, для перемещения дистального конца в расширяемом патроне.

18. Болт по п.17, в котором расширяемый патрон представляет собой конусный зажим.

19. Болт по п.17, в котором выдавливающий элемент удерживается на месте винтом.

20. Болт по п.1, в котором опорный элемент имеет проксимальный конец и дистальный конец, и имеются индикатор перемещения, расположенный на проксимальном конце опорного элемента, который проходит за пределы приемного элемента, расширяемый патрон, окружающий дистальный конец опорного элемента, и элемент предварительного натяжения для перемещения дистального конца в расширяемом патроне и установки выдавливающего элемента в удерживающий вырез.

21. Болт по п.20, в котором опорный элемент представляет собой арматурный стержень, механически обработанный для обеспечения гладкой поверхности на проксимальном конце и имеющий резьбу на дистальном конце.

22. Болт по п.20, в котором выдавливающий элемент представляет собой упрочненный стальной шариковый вкладыш, а высота выступа приемного элемента составляет 25-75% диаметра шарикового вкладыша.

23. Болт по п.20, в котором элемент предварительного натяжения представляет собой резьбовой, состоящий из двух частей корпус, способный расширяться при создаваемом вращением натяжении между патроном и приемным элементом с помощью натяжения опорного элемента.

24. Болт по п.23, в котором индикатор перемещения представляет собой визуальный индикатор, расположенный на открытом проксимальном конце опорного элемента после использования элемента предварительного натяжения, так что полученный отсчет показаний соотносится с расстоянием перемещения приемного элемента после предварительного натяжения.

25. Болт по п.1, дополнительно содержащий не создающий сцепления компонент, расположенный на опорном элементе.

26. Болт по п.25, в котором не создающий сцепления компонент выбран из группы, состоящей из воска, пластиков, масел, жиров, мыла, твердых смазочных веществ, оплеток или сочетаний из них.