Изобретение относится к взрывному делу, а именно к кумулятивным зарядам, и может быть использовано в промышленности для импульсного воздействия на различные конденсированные среды в технологических целях.

Традиционный кумулятивный заряд состоит из корпуса, устройства инициирования, взрывчатого вещества (ВВ) с кумулятивной выемкой и примыкающей к выемке облицовкой. Наиболее распространенными являются медные конические облицовки с углом раствора конуса 40÷55°. Толщина облицовки вдоль образующей конуса может быть переменной и подбирается для заданного калибра заряда с целью создания кумулятивной струи с наибольшим эффектом пробития.

Также для повышения параметров пробития, уменьшения размеров песта и повышения стабильности работы зарядов применяются облицовки кумулятивных зарядов со специально заданными неровностями поверхности.

Так, описаны кумулятивные заряды, имеющие тонкие конические облицовки, деформированные по типу плиссе (US 3726224, Pugh et al., 10.04.1971; US 5569873, 29.10.1996), т.е. имеющие симметричное двухстороннее рифление в диаметральной плоскости. Однако в этих решениях не удалось существенно улучшить характеристики работы кумулятивных зарядов.

Математические оценки показывают, что коэффициент передачи импульса от сжатых продуктов детонации к облицовке растет обратно пропорционально ее толщине, т.е. импульс от продуктов взрыва лучше передается, если облицовка тонкая. Однако взрывное обжатие тонких облицовок неустойчиво и может привести к их фрагментации.

Фрагментация сильнее проявляется на сравнительно больших длинах пробега частей облицовки или для тонких облицовок даже на малых длинах пробега, и менее выражена для медных конических облицовок с толщиной свыше 2 мм и зарядов типа "ударное ядро" с еще более толстыми облицовками. Однако, даже в тех случаях, когда фрагментация не происходит, на деформацию облицовки, связанную с ее неустойчивостью, затрачивается энергия, которую можно было бы направить на совершение полезной работы.

После фрагментации облицовки возникает сходящийся к оси заряда поток фрагментов облицовки и прорвавшихся сквозь облицовку газов - продуктов детонации. Это приводит к формированию вдоль оси заряда тонкой неустойчивой кумулятивной струи и низкоскоростного массивного песта.

В изобретении (RU 2254548 C1, Сидоров и др., 20.06.2005) предложено упорядочить процесс фрагментации облицовки благодаря созданию регулярных неоднородностей (в частности, переменной толщины облицовки) для формирования определенных трехмерных структур. Указанный способ включает метание с использованием источника высокого давления (например, заряда ВВ) легко деформируемого элемента (в частности, достаточно тонкой облицовки кумулятивного заряда) с его разрушением и последующим формированием в процессе перемещения трехмерной упорядоченной структуры.

В последующем изобретении (RU 2277167 C1, Зоненко и др., 27.05.2006) с учетом принятой концепции регуляризации неоднородностей описана медная облицовка, имеющая, по меньшей мере на одной поверхности рельеф, образованный трех- или шестигранными выпуклыми элементами, причем расстояние между центрами соседних выпуклых элементов составляет не менее четырех средних толщин облицовки, а высота - не превышает среднюю толщину облицовки.

Создание указанных выше неоднородностей и рельефов способствует уменьшению неустойчивости при обжатии облицовки, повышению эффективности и стабильности работы зарядов, но при этом часть энергии взрыва затрачивается на рост начальных неоднородностей, что уменьшает долю энергии, идущей на пробитие.

Наиболее близким к заявляемому является кумулятивный заряд, содержащий корпус в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество с кумулятивной выемкой, расположенной в открытой части корпуса, устройство инициирования, расположенное в закрытой части корпуса, и прилегающую к кумулятивной выемке облицовку, на обращенной к взрывчатому веществу поверхности которой имеется рельеф, выполненный из выступов или углублений в виде полос, образующих многоугольники (RU 2303232, Зоненко и др., 20.07.2007 - прототип).

Такой рельеф подавляет рост спонтанных возмущений облицовки при взрыве, уменьшает диссипацию энергии, но не устраняет ее. Следует признать недостаточную эффективность работы указанного кумулятивного заряда.

Технической задачей изобретения является создание высокоэффективного средства воздействия на различные конденсированные среды с расширением области применения кумулятивных зарядов.

Технический результат состоит в увеличении пробивной способности и повышении стабильности работы заряда за счет наиболее возможного устранения неустойчивости взрывного метания облицовки и ее фрагментации, а также обеспечения согласованности деформирования облицовки. Обеспечивается разделение внутренней поверхности удлиненными пересекающимися выступами на ячейки рельефа в виде многоугольников с меньшим размером, близким к некоторому критическому, и глубиной между выступами, определенным образом зависящей от толщины облицовки и ее геометрии, при этом для точного определения формы ячеек рельефа рассматриваются средние линии выступов, а размеры задаются длинами высот многоугольных ячеек.

Для достижения указанного технического результата предлагается кумулятивный заряд, содержащий облицовку, выполненную из листовой меди или сплава на ее основе толщиной h=0,5÷5,0 мм, часть которой площадью не менее 70% от ее общей площади, представляет собой боковую поверхность прямого кругового усеченного конуса, имеющую на внутренней поверхности рельеф из изолированных углублений и удлиненных пересекающихся выступов, каждый из которых имеет среднюю линию, проходящую по выступу на равном удалении от границ смежных с выступом углублений. Сетка из средних линий выступов разделяет поверхность облицовки на многоугольные ячейки, причем у каждой ячейки длина меньшей высоты составляет (5,0÷7,5)h, при этом глубина рельефа в середине каждой ячейки d=(0,5÷2,5)cos(α)/h2/r, где α - половина угла раствора конуса, r - расстояние от середины ячейки до оси конуса. Облицовка может быть выполнена из заготовки в виде плоского кольцевого сектора путем сворачивания, причем в месте стыковки краев заготовки имеется выступ рельефа, а условная линия указанного выступа проходит по линии стыковки краев заготовки.

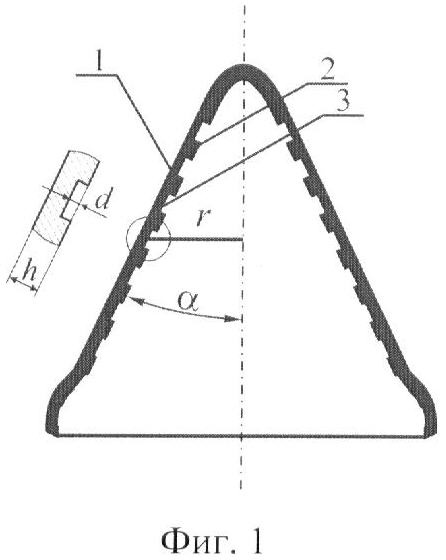

Сущность изобретения поясняется на чертежах, где:

на фиг.1 представлено сечение предлагаемой облицовки в общем случае, фиг.2 - сечение облицовки, целиком выполненной в виде боковой поверхности усеченного конуса. Использованы следующие обозначения: 1 - облицовка, 2 - выступ, 3 - углубление, 4 - средняя линия выступа, 5 - ячейка рельефа, 6 - длина меньшей высоты.

На фиг.3-10 показаны различные схемы выполнения рельефа, где белым цветом показаны выступы, черным - средние линии, а остальная часть облицовки представляет собой углубления различной формы (на фиг.10 для упрощения средние линии не показаны). Разумеется, возможны и другие варианты выполнения рельефа, удовлетворяющие вышеприведенным признакам.

При выполнении рельефа облицовки методом штамповки может проявиться как вторичное явление обратный рельеф на противоположной стороне облицовки. В случае достаточно малой глубины получаемый вторичный рельеф не ухудшает достигаемый технический результат.

Отличие разработанного технического решения от ранее известного состоит в том, что углубления внутри ячеек рельефа не являются, в общем случае, полосами или многоугольниками; они могут иметь круглую, овальную или любую другую форму. В предлагаемом решении выступы также не должны быть полосами - они могут иметь криволинейную форму с переменной шириной, как на фиг.10 для рельефа с круглыми углублениями. Также возможны рельефы с ячейками с другим, кроме трех и четырех, количеством углов. Более того, на одной облицовке могут быть ячейки рельефа с разным числом углов. И схема рельефа может меняться на разных участках одной облицовки.

Отличительными признаками настоящего решения являются формирование сетки линий из средних линий выступов, имеющей указанные геометрические параметры, и указанное распределение глубины рельефа. Еще одним важным отличием предлагаемого решения от известного является выполнение основного рельефа на внутренней, направленной к открытой части кумулятивного заряда стороне облицовки. Именно для этого рельефа указывается распределение глубины.

Изобретение основано на обнаруженном новом явлении, заключающемся в следующем: при сильном нагружении облицовки вырабатывается действующая вдоль нее "слабая упругость", характеризующаяся ранее не известной специалистам константой материала облицовки.

Основным практическим достижением при использовании этого открытия стало решение проблемы ускорительной неустойчивости облицовки и, в частности, устранение ее фрагментации. При устранении фрагментации происходит более длительное метание облицовки продуктами детонации без их прорыва и передача большой кинетической энергии облицовке. Также устраняется спонтанный характер фрагментации и работы заряда в целом. Это приводит к увеличению эффективности работы кумулятивных зарядов в 2-3 раза и значительному повышению стабильности их работы.

Предложенное техническое решение основано на математически рассчитанных и экспериментально подтвержденных зависимостях, позволяющих на практике решить проблему неустойчивости при взрывном обжатии облицовки кумулятивного заряда, а также реализовать оптимальную деформацию первоначально конической облицовки в кумулятивный ударник с высокими значениями кинетической энергии и импульса.

Пробитие мишени новыми зарядами при одинаковом диаметре входного отверстия и одинаковой массе ВВ в 2-3 раза превышает пробитие лучшими из традиционных зарядов. Оценки показывают, что КПД традиционных зарядов составляет не более 35%, а для зарядов нового типа доходит до 90%. КПД определяется относительно максимальной энергии ВВ, которую теоретически можно направить на пробитие преграды. При этом повышается стабильность работы зарядов: от 7-8 успешных выстрелов из 10 отстрелов (для применяемых в настоящее время) до 10 из 10 (для новых зарядов).

Для устранения неустойчивости взрывного метания облицовки и, соответственно, ее фрагментации достаточно разбить ее внутреннюю поверхность выступающими линиями на ячейки рельефа в виде многоугольников так, чтобы один линейный размер каждой ячейки (подразумевается высота многоугольной ячейки) имел размер, близкий к величине критической длины волны для взятого листа металла и применяемого ВВ, а другие размеры (высоты) - больше этой величины. А для обеспечения однородности деформирования облицовки необходимо создать определенное распределение глубин в середине образованных ячеек рельефа, зависящее от толщины облицовки и ее геометрии.

Ниже описана методика нахождения высот ячеек рельефа и их практического измерения для разных случаев.

В случае нечетного числа углов высотой многоугольника является перпендикуляр, опущенный из вершины на противоположную сторону (или ее продолжение). В случае четного числа сторон для параллельных противоположных сторон высотой является перпендикуляр между ними, а для непараллельных противоположных сторон в качестве длины высоты принимается наименьшее расстояние между ними. Для продолжения средней линии выступа в местах его пересечения с другими выступами, где у выбранного выступа отсутствуют смежные углубления, надо мысленно убрать пересекающие его выступы.

Высоту ячейки рельефа можно определить следующим образом. При помощи измерительного инструмента (например, штангенциркуля) надо определить три размера:

1) расстояние между границами смежных с выбранной ячейкой углублений, расположенных вдоль противоположных сторон ячейки (для нечетного числа углов ячейки - расположенных рядом с вершиной и вдоль противоположной стороны);

2) ширину выступа между углублением выбранной ячейки и смежным углублением с одной стороны;

3) ширину выступа между углублением выбранной ячейки и смежным углублением с другой стороны.

Затем из первой величины надо вычесть полусумму двух других величин - получится размер выбранной ячейки рельефа в одном направлении. Для других направлений размеры можно определить аналогично. Заметим, что отличительным признаком изобретения является не абсолютно точное значение меньшей высоты ячейки, а его нахождение в определенном диапазоне, зависящем от толщины облицовки. Поэтому практическая проверка выполнения указанного признака не представляет трудностей. Также и соответствие глубины ячеек заявляемому диапазону с достаточной точностью определяется соответствующим измерительным инструментом.

В частных случаях реализации облицовка выполняется из заготовки в виде плоского кольцевого сектора путем сворачивания, причем в месте стыковки краев заготовки имеется выступ рельефа, при этом средняя линия указанного выступа проходит по линии стыковки краев заготовки.

При работе кумулятивного заряда с указанными признаками происходит более точное метание облицовки с наиболее возможным устранением спонтанных колебаний и диссипации энергии, формирование кумулятивного ударника оптимальной формы с высокими значениями кинетической энергии и импульса, повышаются КПД заряда и стабильность его работы. Можно рассчитать и изготовить заряд с рельефной облицовкой для любых заданных параметров и условий применения: калибра, массы ВВ, средства доставки и т.д.

Вопрос качества зарядов с рельефными облицовками решается точным расчетом и изготовлением штамповочных матриц, что является возможным при современном уровне развития компьютерной техники и металлообрабатывающего оборудования.

Пример 1. Для сравнения параметров работы облицовок с разными размерами ячеек рельефа была проведена серия взрывов. Для этого была изготовлена партия зарядов, каждый из которых содержал стальной корпус с диаметром 53 мм, длиной 57 мм и толщиной стенок от 3,5 (в открытой части) до 10 мм (в средней части). В каждый корпус с применением соответствующего пресс-инструмента запрессовывалось 28 г ВВ, содержащего не менее 97% октогена флегматизированного, со средней плотностью около 1,7 г/см3. Система инициирования состояла из электродетонатора, прикрепленного к нему детонирующего шнура и промежуточного детонатора в виде спрессованного гексогена кристаллического.

Из листа меди с толщиной 0,8 мм было изготовлено 30 заготовок с углом кольцевого сектора 144°, наружным диаметром 114,7 мм и внутренним диаметром 31,5 мм. На заготовках путем штамповки были выполнены рельефы, аналогичные показанному на фиг.3, с разным размером ячеек рельефа от 3,2 до 6,8 мм. При этом количество окружных рядов ячеек и количество ячеек в рядах менялось в зависимости от размеров ячеек. Затем заготовки были свернуты рельефом внутрь. Угол раствора полученного усеченного конуса составил 47°, диаметр основания - 46 мм, диаметр верхней части - 13 мм, высота - 38 мм, масса - 26 г. Каждая из изготовленных таким образом облицовок запрессовывалась в кумулятивную выемку с углом 47°, предварительно выполненную во ВВ. Глубины рельефа выполнялись таким образом, что после сворачивания в конус они составляли d=(1÷2)cos(α)h2/r, где α - половина угла раствора конуса, r - расстояние от середины ячейки до оси конуса

В качестве мишеней использовались стальные столбики диаметром 70 мм и высотой 180 мм. Заряды устанавливались на мишенях с разными фокусными расстояниями. Полученные в стальных столбиках каналы измерялись штангенциркулем с глубиномером.

В табл.1 приведенные результаты испытаний. Наибольшие параметры пробития и наименьший разброс параметров наблюдается при размере ячеек 5 мм, что соответствует 6,25 h, где h - толщина листа меди. При размерах 4 мм (5,0 h) и 6 мм

(7,5 h) параметры пробития падают, но остаются достаточно высокими; при этом увеличивается разброс параметров работы зарядов. При размерах ячеек рельефа 3,2 мм (4,0 h) и 6,8 мм (8,5 h) заряды работают плохо.

Пример 2. Показанные выше результаты экспериментов выявили оптимальные размеры ячеек рельефа. Другая серия взрывов была проведена для выяснения следующего вопроса: должна ли ячейка рельефа иметь равные размеры в разных направлениях? Для этого были изготовлены облицовки с параметрами такими же, как в примере 1, с четырехугольными ячейками, но с разными схемами рельефа. При этом для каждой ячейки меньшая высота составляла 5,2 мм, а другая высота была либо примерно такой же, либо в 2 раза больше. Результаты указанных экспериментов приведены в табл.2.

Эти результаты показывают, что для эффективной работы кумулятивного заряда достаточно, чтобы только меньший размер ячеек находился в диапазоне (5,0÷7,5)h, причем схемы расположения ячеек рельефа могут быть разными.

К областям применения изобретения относятся создание отверстий и каналов в твердых материалах, пробитие металлических преград, вторичное вскрытие пластов при добыче нефти и газа, бурение шпуров в скальных и других твердых породах, создание проемов в бетонных и кирпичных стенах, дробление негабаритов, разрушение материальных объектов, взрывная резка металлов и т.д.

Результаты испытаний кумулятивных зарядов с разными размерами ячеек рельефа облицовок

Результаты испытаний кумулятивных зарядов с разными схемами рельефа облицовок

| название | год | авторы | номер документа |

|---|---|---|---|

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2007 |

|

RU2365859C2 |

| ОБЛИЦОВКА ЗАРЯДА ДЛЯ ПЕРФОРАТОРА И ЗАРЯД ДЛЯ ПЕРФОРАТОРА | 2004 |

|

RU2277167C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2005 |

|

RU2303232C2 |

| КОРПУС ЗАРЯДА | 2005 |

|

RU2293285C2 |

| СРЕДСТВО ВЗРЫВНОГО ВОЗДЕЙСТВИЯ | 2004 |

|

RU2265793C1 |

| СПОСОБ КУМУЛЯТИВНОГО ВОЗДЕЙСТВИЯ НА КОНДЕНСИРОВАННУЮ СРЕДУ | 2003 |

|

RU2254548C1 |

| МЕТАТЕЛЬНЫЙ КУМУЛЯТИВНЫЙ ЭЛЕМЕНТ | 2003 |

|

RU2253830C1 |

| БОМБА | 2003 |

|

RU2232040C1 |

| ВЗРЫВНОЕ УСТРОЙСТВО | 2006 |

|

RU2331040C1 |

| ПЕРФОРАТОРНЫЙ МОДУЛЬ | 2008 |

|

RU2379617C1 |

Изобретение относится к кумулятивным зарядам. Кумулятивный заряд содержит облицовку в форме боковой поверхности прямого кругового конуса, имеющую на внутренней поверхности рельеф из изолированных углублений и удлиненных пересекающихся выступов, каждый из которых характеризуется условной линией, проходящей по выступу на равном удалении от границ смежных с выступом углублений и выполненную из листовой меди или сплава на ее основе. Сетка условных линий разделяет поверхность облицовки на многоугольные ячейки, причем у каждой ячейки длина меньшей высоты составляет (5,0…7,5)h, где h - толщина облицовки. Глубина d рельефа в середине каждой ячейки определяется из условия d=(0,5…2,5)cos(α)h2/r, где α - половина угла раствора конуса, r - расстояние от середины ячейки до оси конуса. Увеличивается пробивная способность и повышается стабильность работы заряда за счет устранения неустойчивости взрывного метания облицовки и ее фрагментации. 1 з.п. ф-лы, 10 ил., 2 табл.

1. Кумулятивный заряд, содержащий облицовку, выполненную из листовой меди или сплава на ее основе толщиной h=0,5…5,0 мм, часть которой площадью не менее 70% от ее общей площади, представляет собой боковую поверхность прямого кругового усеченного конуса, имеющую на внутренней направленной к открытой части заряда поверхности облицовки рельеф из изолированных углублений и удлиненных пересекающихся выступов, каждый из которых характеризуется условной средней линией, проходящей по выступу на равном удалении от границ смежных с выступом углублений, отличающийся тем, что сетка условных средних линий выступов разделяет внутреннюю поверхность облицовки на многоугольные ячейки, причем у каждой ячейки длина меньшей высоты составляет (5,0…7,5)h, при этом глубина d рельефа в середине каждой ячейки определена из условия:

d=(0,5…2,5)cos(α)h2/r,

где α - половина угла раствора упомянутого конуса;

r - расстояние от середины ячейки до оси упомянутого конуса, мм.

2. Заряд по п.1, отличающийся тем, что облицовка выполнена из заготовки в виде плоского кольцевого сектора путем сворачивания, причем в месте стыковки краев заготовки имеется выступ рельефа, при этом условная средняя линия указанного выступа проходит по линии стыковки краев заготовки.

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2005 |

|

RU2303232C2 |

| ОБЛИЦОВКА ЗАРЯДА ДЛЯ ПЕРФОРАТОРА И ЗАРЯД ДЛЯ ПЕРФОРАТОРА | 2004 |

|

RU2277167C1 |

| СПОСОБ ЗАЩИТЫ ОТ НЕПРАВОМЕРНОГО ИСПОЛЬЗОВАНИЯ МИКРОПРОЦЕССОРНЫХ КАРТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041498C1 |

| US 3218975 A, 23.11.1965. | |||

Авторы

Даты

2009-08-20—Публикация

2008-04-17—Подача