Область техники

Изобретение относится к области устройств взрывного воздействия на конденсированные среды и может быть использовано для вторичного вскрытия пластов при добыче нефти и газа, для создания отверстий и каналов в твердых материалах, для взрывной резки металлов и других прочных материалов, для бурения шпуров при проходке горных выработок в твердых породах, для дробления негабаритов, для разрушения материальных объектов, при проведении аварийно-восстановительных, геофизических, сейсмических, строительных и других работ.

Предшествующий уровень техники

Большинство известных кумулятивных взрывных устройств основано на взрывном обжатии конической облицовки (или близких к ней сферической, параболической, "колоколообразной", "тюльпанообразной" и т.п.). Так называемые ударные ядра и всевозможные снарядоформирующие заряды принципиально мало отличаются от традиционных зарядов. У всех известных кумулятивных зарядов одни и те же недостатки: низкая эффективность воздействия на мишень по сравнению с энергией, заложенной в используемом взрывчатом веществе (даже после вычета всех тепловых и других потерь), и большой разброс результатов работы зарядов - нестабильность.

При конструировании кумулятивных зарядов наибольшее внимание уделяют форме и распределению толщины облицовки. За счет этого стремятся увеличить эффективность зарядов и расширить диапазон параметров их работы. Применяют также бислойные и многослойные облицовки, которые усложняют изготовление и увеличивают стоимость кумулятивных зарядов без существенного увеличения их пробивной способности.

Наиболее распространенными в силу своей эффективности, доступности и изученности являются медные облицовки. При их изготовлении особое внимание уделяется изотропности металла, чистоте поверхности, точности изготовления и другим технологическим факторам.

Возможность повышения эффективности кумулятивных зарядов связывается с применением более дорогих металлов и их сплавов: вольфрама, обедненного урана и т.д. Также предлагаются сложные технологии обработки, затрагивающие структуру металлов и получаемых сплавов: кристаллической решетки, зернистости и т.д.

Применение указанных металлов, сплавов и технологий их обработки не устраняет проблему образования песта при действии традиционных кумулятивных зарядов, которая имеет большое значение при перфорации нефтяных и газовых скважин. Для решения этой проблемы используются облицовки из порошковых материалов, изготовление которых также достаточно трудоемкое. Причем заряды с порошковыми облицовками менее стабильны в работе, чем заряды с металлическими облицовками.

Более эффективным является применение в кумулятивных зарядах облицовок, имеющих специально заданные начальные возмущения в виде неоднородностей формы, толщины и других параметров.

Известен кумулятивный заряд, содержащий корпус в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество, устройство инициирования, расположенное в закрытой части корпуса, и расположенный в открытой части метательный элемент, выполненный в форме круглой пластины, причем область, примыкающая к краю пластины, выполнена неоднородной в окружном направлении и загнутой вперед на 5-20° относительно плоскости центральной части (RU №2253830, 2005).

Задание начальных возмущений метательного элемента в виде волнистого края, переменной толщины, переменной плотности и т.д. способствует уменьшению роста хаотических возмущений при взрыве, но не устраняет их полностью. Недостатками этого заряда являются потеря энергии взрывчатого вещества заряда в результате неизбежной для него коротковолновой спонтанной неустойчивости, нестабильность разгона, а также отсутствие явного перфорирующего стержня, способного формировать в мишени канал с формой, достаточно близкой к цилиндрической.

Известен кумулятивный заряд, содержащий корпус в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество, устройство инициирования, расположенное в отверстии в закрытой части корпуса, и облицовку, представляющую собой оболочку с плотностью большей 7 г/см3, на одной или двух поверхностях которой выполнен рельеф из трех- или шестигранных выпуклых элементов, причем расстояния между центрами соседних выпуклых элементов составляют не менее 4 средних толщин облицовки, а высота рельефных элементов не превышает средней толщины облицовки (RU №2277167, 2006).

Создание указанного рельефа приводит в процессе взрывного метания облицовки к формированию упорядоченных трехволновых структур и более эффективному кумулятивному воздействию на препятствие; но при этом не удается минимизировать диссипацию энергии. Недостатком этого заряда является сравнительно невысокая эффективность использования энергии взрывчатого вещества.

Известен наиболее близкий к заявляемому кумулятивный заряд, содержащий корпус в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество с кумулятивной выемкой, расположенной в открытой части корпуса, устройство инициирования, расположенное в закрытой части корпуса, и прилегающую к кумулятивной выемке облицовку, на обращенной к взрывчатому веществу поверхности которой имеется рельеф, выполненный из выступов или углублений в виде полос, образующих многоугольники (RU №2303232, опубл. 20.07.2007, прототип). В частном случае выполнения указанного рельефа он может иметь образующие линии, а вдоль них могут формироваться сечения с волнистыми средними линиями и сечения со средними линиями без волн, при этом волнистые средние линии могут быть плавными или ступенчатыми (см. фиг.2-4 указанного описания). Также аналогичные средние линии могут формироваться в плоскостях, перпендикулярных оси облицовки, если указанные полосы рельефа направлены вдоль параллелей облицовки.

Выполненная с предлагаемым в данном источнике информации рельефом облицовка играет роль своеобразного пространственного модулятора на пути возникающего в момент взрыва фронта волны высокого давления. В результате на облицовке формируются стоячие волны, снижающие спонтанные колебания, уменьшающие рассеивание энергии и, в конечном итоге, повышающие пробивную способность заряда. Недостатком указанного заряда является то, что при его работе лишь в малой степени удается снизить диссипацию энергии, связанную с колебаниями и ростом начальных возмущений, и, следовательно, незначительно повысить к.п.д., точность и стабильность взрывного метания, одновременно не удается обеспечить образование однородного перфорирующего стержня оптимальной (пулевидной) конфигурации.

Раскрытие изобретения

Технической задачей изобретения является создание эффективной конструкции кумулятивного заряда, а также расширение арсенала кумулятивных зарядов.

Технический результат, обеспечивающий решение поставленной задачи, состоит в увеличении к.п.д. и пробивной способности заряда за счет устранения потерь энергии, связанных с колебаниями и ростом начальных возмущений, а также в повышении точности и стабильности взрывного метания облицовки с образованием однородного перфорирующего стержня оптимальной пулевидной конфигурации, способного создавать в мишени канал с формой, близкой к цилиндрической, достигаемых благодаря наличию специально созданных оптимизированных неоднородностей (рельефа) на соответствующих поверхностях облицовки и наличию неровностей на поверхности взрывчатого вещества со стороны корпуса, формируемых, например, с помощью прокладки. Одновременно сокращается себестоимость изготовления и обеспечивается стабильность результатов использования.

Сущность изобретения состоит в том, что кумулятивный заряд содержит корпус в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество с кумулятивной выемкой, расположенной в открытой части корпуса, устройство инициирования, расположенное в закрытой части корпуса, и прилегающую к кумулятивной выемке рельефную облицовку, выполненную таким образом, что средние линии сечений облицовки вдоль образующих линий рельефа, а также средние линии сечений облицовки плоскостями, перпендикулярными оси облицовки, представляют собой либо волнистые линии, либо линии без волн, при этом волнистые средние линии могут быть плавными или ступенчатыми, причем рельеф выполнен либо на обращенной к открытой части корпуса поверхности облицовки, либо на обеих поверхностях облицовки.

Облицовка может быть выполнена гофрированной, когда рельефы на обеих поверхностях облицовки совпадают, при этом углублению рельефа на одной поверхности соответствует выступание рельефа на противоположной поверхности облицовки.

В предпочтительных вариантах волнистые средние линии сечений облицовки вдоль образующих линий рельефа имеют длины волн в пределах (0,3÷0,7)hобл.L/H, где:

hобл. - средняя толщина облицовки на рассматриваемой длине волны,

L - длина волны наиболее быстро растущих начальных возмущений пластины с толщиной Н, взятой в пределах (0,5÷1,5)hобл., изготовленной из того же материала, что и материал облицовки, эмпирически определенная по наибольшей глубине кратеров в мишени, получаемых при метании пластины на мишень, расположенную на расстоянии 20Н÷50Н от пластины, с помощью взрывчатого вещества, используемого в кумулятивном заряде. Начальные возмущения пластины создаются за счет волнистости формы или за счет рельефа; в последнем случае рельеф выполняется на прилегающей к шашке взрывчатого вещества поверхности пластины.

Для улучшения работы заряда на краю облицовки со стороны открытой части корпуса вдоль облицовки выполняется изгиб с длиной (0,5÷1,5)hобл.L/H.

В частных случаях реализации облицовка выполняется в форме боковой поверхности усеченного конуса с рельефом в виде углублений и выступов, причем расстояния между серединами соседних углублений и расстояния между серединами соседних выступов, отсчитываемые вдоль образующих конуса, находятся в пределах (0,3÷0,7)hобл.L. В простейшем случае облицовка выполняется из заготовки в виде плоского кольцевого сектора путем сворачивания, а рельеф на заготовке - путем штамповки на плоской кольцевой матрице.

Облицовка может быть выполнена из листа меди или ее сплавов с толщиной 0,4÷4,0 мм, а отношение L/H возрастает с увеличением твердости материала листа и убывает с ее уменьшением в пределах 11÷15.

Для того чтобы сломать фронт детонационной волны, падающей на корпус заряда, поверхность взрывчатого вещества со стороны корпуса выполняется с выступающими или углубленными элементами. В частном случае ВВ может заполнять неровности, выполненные на внутренней поверхности корпуса.

Кумулятивный заряд может комплектоваться одной или несколькими прокладками, располагающимися между взрывчатым веществом и корпусом, частично или полностью разделяющими взрывчатое вещество и корпус заряда, при этом примыкающая к внутренней стороне корпуса прокладка выполняется из материала более мягкого, чем материал корпуса. Примыкающая к взрывчатому веществу прокладка может быть выполнена с отверстиями или углублениями, а взрывчатое вещество может заполнять эти отверстия или углубления в прокладке. В оптимальных вариантах размер перфорационных отверстий или углублений в прокладке составляет (0,5÷2)dкр., а расстояния между ними - (1÷5)dкр., где dкр. - критический диаметр детонации применяемого в заряде ВВ.

Перечень чертежей

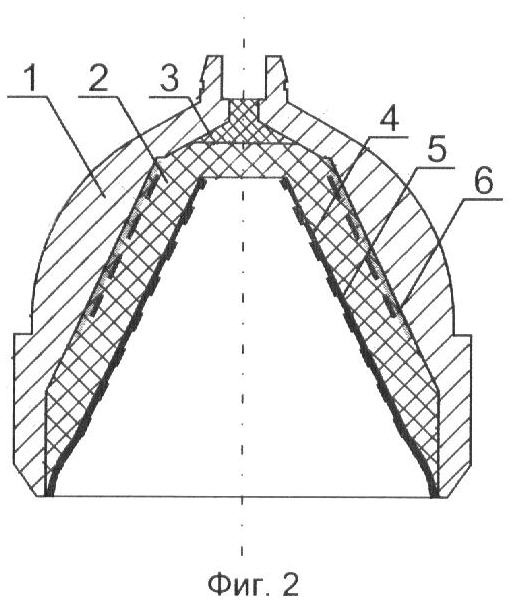

На фиг.1, 2 представлена конструктивная схема кумулятивного заряда: на фиг.1 - общий вид, на фиг.2 - сечение заряда. На фиг.3-10 изображены некоторые возможные схемы выполнения рельефа облицовки. Для наглядности показаны рельефы на внешней поверхности конической облицовки, прилегающей после установки в заряд к взрывчатому веществу; на внутренней поверхности выполнен аналогичный рельеф; заметим, что на внешней поверхности рельеф может отсутствовать. На фиг.11, 12 показаны результаты опытов по определению наиболее быстро растущих начальных возмущений метаемой взрывом пластины. На фиг.13-15 представлены примеры сечений облицовки вдоль образующих линий рельефа и соответствующие средние линии, которые выделены белым цветом. На фиг.16 - изображение развертки конической облицовки с углом раствора 60°, выполненной из медного листа. На фиг.17 - объемное изображение медной конической облицовки с рельефом на внутренней поверхности и изгибом вблизи основания конуса, а на фиг.18 - объемное изображение аналогичной свинцовой конической облицовки; образующие линии рельефа показанных облицовок совпадают с образующими конуса и являются прямыми. На фиг.19-22 показаны варианты выполнения кумулятивного заряда, из них: на фиг.19 - без прокладки, с неровной поверхностью взрывчатого вещества со стороны корпуса; на фиг.20 - без прокладки, внутренняя поверхность корпуса имеет выступающие или углубленные элементы, взрывчатое вещество заполняет указанные неровности; на фиг.21 - с однослойной мягкой прокладкой и неровной поверхностью ВВ; на фиг.22 - с однослойной мягкой перфорированной прокладкой, ВВ заполняет перфорационные отверстия. На фиг.23, 24 изображены плоские развертки прокладок с разной перфорацией.

Лучшие варианты реализации изобретения

Кумулятивный заряд (фиг.1, 2) содержит корпус 1 в виде незамкнутой наружной оболочки, размещенное внутри него взрывчатое вещество (ВВ) 2 с кумулятивной выемкой (не обозначена), расположенной в открытой части корпуса 1, устройство 3 инициирования, расположенное в закрытой части корпуса 1, и прилегающую к кумулятивной выемке облицовку 4, имеющую рельеф, образованный неровностями 5, связанными с волнистостью ее формы и толщины. На внутренней стороне корпуса 1 могут быть послойно без зазора расположены одна или несколько прокладок 6, частично или полностью разделяющие ВВ 2 и корпус 1 заряда.

Под облицовкой 4 здесь и далее подразумевается прилегающее к кумулятивной выемке твердое тело, ограниченное двумя поверхностями, имеющее малую толщину по сравнению с другими своими размерами, при этом толщина облицовки в общем случае переменная. Например, выполнение рельефа на одной или двух поверхностях облицовки может приводить к изменению ее толщины. Гофрированную облицовку можно рассматривать как частный случай рельефной, когда рельефы на обеих поверхностях совпадают, при этом углублению рельефа на одной поверхности облицовки соответствует выступание рельефа на ее противоположной стороне (фиг.15).

Для описания рельефа облицовки 4 используется понятие образующих линий рельефа, которое во многом аналогично понятию образующих поверхности вращения.

Поверхность вращения образуется вращением линии вокруг некоторой неподвижной прямой, называемой осью поверхности вращения. Эта линия называется образующей, так же, как и все линии, полученные ее вращением вокруг указанной оси. Образующая поверхности вращения может быть пространственной или плоской кривой (лежащей в некоторой плоскости), для конической поверхности - прямой.

Образующие линии рельефа - это линии на поверхности облицовки, вдоль которых формируется рельеф. Они могут быть пространственными или плоскими. При этом образующие линии рельефа при повороте относительно оси облицовки могут менять свою форму, создавая волны в окружном направлении; для поверхностей вращения такие окружные линии называют параллелями, и они не имеют волн формы.

Следует различать образующие поверхностей и образующие линии рельефа. Для одной и той же поверхности вращения (и, соответственно, ее образующих) можно сформировать разные образующие линии рельефа, в общем случае не плоские. Например, на фиг.3 и 4 форма облицовки коническая, образующие конуса - прямые (не показаны), а образующие рельефа - винтовые линии, направленные в разные стороны.

В частном случае образующие линии рельефа являются линиями пересечения поверхности облицовки с плоскостями, проходящими через ось облицовки; для поверхностей вращения такие линии называют меридианами.

Множество всех меридианов или параллелей представляет собой непрерывный каркас поверхности вращения. Через каждую точку поверхности проходит одна параллель и один меридиан. Аналогично для рельефной облицовки множество всех образующих линий рельефа или множество всех параллелей рельефа составляет рельефную поверхность. Однако поверхности облицовки, с учетом рельефа, не являются поверхностями вращения, и в общем случае даже не являются осесимметричными поверхностями. При этом облицовка имеет ось, при вращении вокруг которой формируется рельеф на одной или двух поверхностях облицовки.

Сечение облицовки вдоль линии - часть поверхности, проходящей через заданную линию перпендикулярно к облицовке во всех точках этой линии, ограниченная передней, направленной к открытой части заряда, и задней, прилегающей к ВВ, поверхностями облицовки.

Средняя линия сечения облицовки - проходящая по сечению линия, во всех точках равноудаленная от внутренней и внешней поверхностей облицовки.

Под волнистостью линии подразумевается наличие чередующихся отклонений линии в одну и в противоположную стороны, а длина волны - расстояние между двумя максимальными отклонениями в одну сторону. Волнистая линия может быть плавной или ступенчатой.

Полоса рельефа - вытянутый участок облицовки вдоль образующих линий рельефа или вдоль параллелей, в сечениях которых средние линии одинаковые. Полоса рельефа может быть волнистой или без волн в соответствии со средними линиями сечений.

Полосы рельефа без волн разделяют волны формы и толщины облицовки, идущие в поперечном к этим полосам направлении. Полосы рельефа без волн визуально четко выделяются на поверхности облицовки и дают наглядное представление о конфигурации рельефа; на фиг.3-10 светлым цветом выделены именно полосы рельефа без волн.

Выполнение образующих линий рельефа в виде винтовых линий предпочтительно для зарядов, работающих в полете с вращением, при этом направление и размеры закручивания линий должны быть согласованы с направлением вращения заряда, его продольной и угловой скоростью, а также скоростью детонации ВВ.

Облицовки с образующими линиями рельефа, образованными плоскостями, проходящими через ось облицовки (как, например, на фиг.17, 18), целесообразно применять для сосредоточенных кумулятивных зарядов, работающих в стационарных условиях.

На облицовках на фиг.8-10 выполнены два противоположно направленных семейства образующих линий рельефа и, соответственно, два семейства рельефных полос вдоль облицовок.

Оптимальное распределение расстояний между полосами рельефа определяется материалом облицовки 4, ее толщиной на разных участках, а также давлением, возникающим при взрыве используемого ВВ 2, которое зависит от его состава и плотности. Наилучшие результаты пробития достигаются в случае, когда волнистые средние линии сечений облицовки 4 вдоль образующих линий рельефа имеют длины волн в пределах (0,3÷0,7)hобл.L/H, где hобл. - средняя толщина облицовки 4 на рассматриваемой длине волны. Отношение L/H определяется до расчета варианта выполнения рельефа облицовки 4 описанным ниже способом.

На нескольких пластинах с толщиной Н, взятой в пределах (0,5÷1,5)hобл., изготовленной из того же материала, что и материал облицовки, выполняются начальные возмущения с длиной волны L. Начальные возмущения пластины создаются за счет волнистости формы или за счет рельефа; в последнем случае рельеф выполняется на прилегающей к ВВ поверхности пластины. Самый простой способ выполнения начальных возмущений - это проточка прямых полос (например, путем фрезерования) на той поверхности пластины, которая при взрыве будет прилегать к ВВ.

Каждая пластина устанавливается на торцевую часть шашки такого же взрывчатого вещества, как используемое в кумулятивном заряде, и с такой же средней плотностью; взрывом шашки пластина метается на мишень (например, стальную плиту), расположенную на расстоянии 20Н÷50Н от пластины.

Проводится несколько указанных опытов, в которых либо варьируется длина созданных начальных возмущений L при постоянной толщине Н, либо меняется Н при постоянной L. После чего по наибольшей глубине полученных в мишени кратеров выбирается L - длина волны наиболее быстро растущих начальных возмущений пластины с толщиной Н - и, соответственно, безразмерное отношение L/H.

На фиг.11, 12 показаны результаты опытов по определению наиболее быстро растущих начальных возмущений метаемых взрывом пластин. Для этих опытов на круглых пластинах с диаметром D=45 мм и разной толщиной Н, взятой в пределах от 1 до 2 мм, выполнялось 6 секторов, разделенных путем фрезерования тремя диаметральными полосами глубиной 0,2-0,5 мм и шириной 2-5 мм. Такие пластины метались цилиндрическими шашками гексогена флегматизированного с плотностью около 1,6 г/см3, массой около 80 г с разных расстояний: от 20 до 100 мм. Наибольшая глубина кратеров, полученных в броневой плите (фиг.11), наблюдалась при Н=1,5 мм и составила около 20 мм (фиг.12). В такой постановке L=1/2Dcos(π/6), a отношение L/H≈13.

Для других листов меди и ее сплавов в зависимости от состава материала и твердости, полученной при изготовлении листов, отношение UH менялось в пределах 11÷15, причем отношение L/H возрастает с увеличением твердости материала листа и убывает с ее уменьшением.

Если учитывать приведенные выше примерные значения отношения L/H, то для его определения для конкретного листа и используемого ВВ достаточно провести 5-10 опытов; разумеется, чем больше опытов провести, тем точнее можно определить этот параметр. Для выпрямления фронта детонационной волны в шашке ВВ можно устанавливать линзы или экраны.

В опытах по взрывному метанию металлических пластин, отличных от медных, было замечено, что указанное отношение для свинцовых пластин меньше, чем для меди, а для стальных и вольфрамовых - больше.

Детонационные свойства ВВ определяются скоростью детонации и давлением продуктов детонации, главным образом зависящими от состава и плотности ВВ. Кинематические свойства облицовки - это особенности переноса массы и импульса, обусловленные движением частиц облицовки, в разные моменты времени: от начала падения волны детонации на облицовку до полного формирования перфорирующего стержня определенной формы с некоторым градиентом скорости.

Теоретическое решение многофакторной задачи по согласованию детонационных свойств используемого ВВ и кинематических свойств облицовки конкретного кумулятивного заряда связано с большими трудностями. Однако замечено, что выполнение определенного изгиба на краю облицовки со стороны открытой части корпуса существенно способствует практическому решению указанной задачи. Наилучшие результаты работы кумулятивных зарядов были получены при выполнении изгиба с длиной (0,5÷1,5)hобл.L/Н вдоль облицовки.

На фиг.13-15 представлены примеры сечений облицовки вдоль образующих линий рельефа: на фиг.13 - с волнистой ступенчатой средней линией и изгибом для облицовки с односторонним рельефом; на фиг.14 - со средней линией без волн, но с изгибом, на фиг.15 - с волнистой ступенчатой средней линией и изгибом для гофрированной облицовки с двусторонним рельефом. Длины волн вдоль средней линии сечения ln в общем случае меняются при n=1, 2, 3 … N, в предпочтительных случаях выполняется условие 0,3hобл.L/H≤ln≤0,7hобл.L/H. Для фиг.13, 15 N=9, для других облицовок N может быть любым положительным целым числом, в наиболее распространенных случаях реализуется условие 5≤N≤15.

Целесообразно облицовку 4 выполнять в форме боковой поверхности усеченного конуса, свернутого из заготовки в виде плоского кольцевого сектора. Рельеф на заготовке может быть выполнен путем штамповки на плоской кольцевой матрице, например в виде углубленных кольцевых участков, чередующихся с промежутками постоянной толщины и ширины, как на фиг.16.

На фиг.17 и фиг.18 даны объемные изображения медной и свинцовой конических облицовок с рельефом на внутренней поверхности и изгибом вблизи основания конуса, что является предпочтительным вариантом изготовления. Возможно также выполнение облицовок в виде других тел вращения: сферического сегмента, части эллипсоида вращения и т.д.

Качественный анализ и проведенные эксперименты показали, что более длительное поддержание высокого давления взрыва приводит к более эффективному метанию облицовки и повышению к.п.д. заряда.

При выполнении поверхности взрывчатого вещества 2 со стороны корпуса 1 с выступающими или углубленными элементами возникает воздействие, направленное вдоль корпуса 1, в результате уменьшается воздействие, направленное по нормали к корпусу, что способствует сохранению целостности корпуса 1 заряда в течение более продолжительного времени.

Тот же эффект можно получить, если внутреннюю поверхность корпуса 1 выполнить с выступающими или углубленными элементами, а ВВ 2 в процессе снаряжения заряда разместить в указанных неровностях.

Имеется возможность использования синергетического эффекта при создании неровной поверхности взрывчатого вещества со стороны корпуса и размещением на внутренней поверхности корпуса прокладки из материала более мягкого, чем материал корпуса. В этом случае гашение падающих на корпус детонационных и ударных волн увеличивается.

Если создать в прокладке 6 большое количество отверстий или углублений достаточно малого диаметра, то при взрыве за счет интерференции ударных волн, исходящих из разных отверстий или углублений, образуется завеса, ослабляющая падающие на корпус 1 волны - "детонационная завеса".

Оптимальный размер отверстий или углублений определяется детонационной способностью применяемого ВВ, мерой которой служит критический диаметр детонации dkр. - наименьший диаметр цилиндрического заряда, при котором детонация еще распространяется несмотря на разброс вещества из зоны реакции. Детонационная способность ВВ тем больше, чем меньше критический диаметр dкр.. Для современных бризантных ВВ dкр. обычно составляет несколько миллиметров.

Эксперименты показали, что детонационная завеса эффективна, когда размер перфорационных отверстий или углублений прокладки составляет (0,5÷2)dкр., а расстояния между ними - (1÷5)dкр..

На фиг.23 и 24 показаны плоские развертки (заготовки) прокладок с углом кольцевого сектора 108° с разной перфорацией. При сворачивании они образуют прокладки 6 с углом раствора усеченного конуса 35°.

Обоснование изобретения

Облицовка кумулятивного заряда - это рабочее тело, с помощью которого энергия ВВ переводится в совершаемую работу. Наибольший интерес представляют тонкие металлические облицовки, т.к. при их метании лучше происходит передача импульса от продуктов детонации к облицовке, а также, в силу малой поверхностной плотности, достигаются высокие скорости метания. При этом плотность получаемого стержня (плотность используемого металла) достаточно высока для эффективного пробития преграды.

Для расчета взрывного обжатия тонких облицовок в основном применяются два подхода. При одном подходе предполагается, что твердый материал облицовки под действием большого перепада давления мгновенно превращается в жидкость, и используется модель идеальной несжимаемой жидкости. При другом подходе, наоборот, несмотря на то что величина перепада давления значительно больше пластического предела упругости материала, неявно принимается, что материал не претерпевает радикальных реологических изменений, и используются численные методы, основанные на моделях поведения материала в обычных условиях.

Однако новые теоретические и экспериментальные исследования позволили установить следующее. При падении детонационной волны на поверхность облицовки и дальнейшем прохождении ударных и отраженных волн происходят многочисленные отколы, в результате чего материал облицовки расслаивается. Он приобретает структуру, аналогичную жидкому кристаллу. (Имеется в виду аналогия с тем, что у жидких кристаллов нет жесткой кристаллической решетки, а есть частичный пространственный порядок молекул в некоторых направлениях.)

В связи с этим для конструирования и расчета кумулятивных зарядов с целью достижения наилучшего технического результата целесообразно применять модель слабоупругой облицовки, в которой предполагается, что на самой ранней стадии разгона облицовки вырабатываются новые свойства упругопластического материала, а именно - продольная упругость с упругим модулем, пропорциональным приложенному давлению взрыва.

При расчете пересечения траекторий частиц облицовки используется модель абсолютно неупругого удара; т.е. предполагается, что при соударении участков облицовки частицы слипаются, в результате чего образуются стержни, кольца или ядра. Чтобы избавиться от рассмотрения возможного затекания газа на переднюю поверхность облицовки и анализа возникающих при этом краевых волн разрежения, считаем облицовку помещенной в канал соответствующей формы, т.е. деформируемым поршнем.

Проведенные экспериментальные исследования показали, что существует константа материала, не связанная с обычными упругими модулями, характеризующая указанную слабую упругость, - константа слабой упругости. Определение этой константы исходя из кинетики разрушений (отколов) затруднительно и нерационально. Тем более что эта константа зависит не только от материала облицовки и приложенного давления, но также от процесса изготовления (например, лист меди может быть в твердом, полутвердом и мягком состоянии). Не зависит только от толщины (разумеется для достаточно тонких облицовок, например для меди - меньше 4 мм). Проще провести серию опытов и определить константу слабой упругости для конкретного материала и используемого ВВ путем статистической обработки результатов экспериментов.

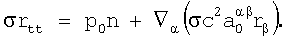

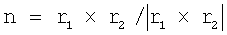

Для математического описания изложенных выше фактов введем декартову систему координат xi(i=1, 2, 3), и пусть r - радиус-вектор частиц облицовки с эйлеровыми компонентами xi. Тогда уравнения движения слабоупругой облицовки имеют вид

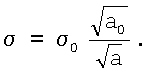

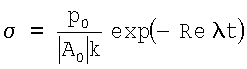

Здесь σ - поверхностная плотность облицовки, n - вектор единичной нормали, направленный в сторону отсутствия давления. Индексом t обозначена производная по времени при постоянных лагранжевых координатах ξα(α=1,2), а индексом β - производная по ξβ. Символ ∇ означает ковариантную производную вдоль поверхности.

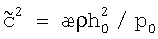

Давление р0 далее считается постоянным. Величина с2 - характеристика продольной упругости материала облицовки. Она вводится формулой с2=æp0/ρ, где ρ(ξα) - плотность материала облицовки (считаемого несжимаемым), æ - константа слабой упругости, безразмерный коэффициент, для металлических облицовок порядка 1; величину c2 условно можно назвать квадратом скорости звука в материале облицовки. Введем также толщину облицовки h=σ/ρ.

Отметим, что модель чисто инерционного метания получаем, формально положив с=0.

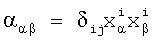

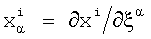

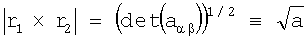

Пусть аαβ - компоненты метрического тензора поверхности облицовки

,

,  .

.

Здесь δij - символ Кронекера,  - компоненты касательных векторов поверхности rα, так что

- компоненты касательных векторов поверхности rα, так что  , причем

, причем

.

.

Символом  обозначены начальные контравариантные компоненты метрического тензора поверхности, которые используются с коэффициентом с2 как компоненты удельного тензора упругих постоянных.

обозначены начальные контравариантные компоненты метрического тензора поверхности, которые используются с коэффициентом с2 как компоненты удельного тензора упругих постоянных.

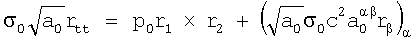

Отметим, что здесь последовательно учитываются все элементы теории конечных деформаций облицовки без линеаризации, хотя в конечном счете упругая составляющая тензора напряжений получается линейной. Действительно, в силу закона сохранения массы справедлива формула Лагранжа

Нулевым индексом, как и выше, помечены соответствующие начальные величины - функции ξα. В результате получаем векторное уравнение

.

.

В случае плоской задачи имеем х3=ξ2, все остальные переменные - функции ξ1 и t. Введем комплексную эйлерову переменную z=х1+ix2, a также для упрощения уравнений используем в качестве лагранжевой координаты следующую массовую переменную:

.

.

При этом σ=p0/|zµ|. Размерность переменной µ равна размерности t2.

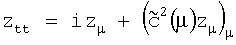

Тогда уравнения движения принимают вид

,

,  .

.

Это комплексное уравнение представляет собой систему двух гиперболических уравнений, однако даже при постоянной величине  обладает сильной дисперсией, что во многом характеризует необычное поведение решений при различных начальных данных.

обладает сильной дисперсией, что во многом характеризует необычное поведение решений при различных начальных данных.

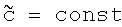

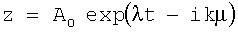

Действительно, рассмотрим в случае  элементарное решение, локально соответствующее деформации цилиндра. Пусть

элементарное решение, локально соответствующее деформации цилиндра. Пусть

,

,  ,

,

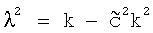

где A0, λ - комплексные постоянные, k>0 - вещественная постоянная. Тогда получаем дисперсионное уравнение

,

,

которое показывает следующее.

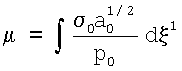

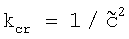

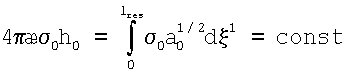

Имеется критическое волновое число  , отвечающее состоянию равновесия λ=0. При волновых числах k<kcr постоянная λ вещественна, что отвечает либо росту, либо затуханию со временем амплитуды волны A0expλt. Имеется единственный максимум величины λ2 при k=kcr/2. Таким образом, существует волна с массовой длиной

, отвечающее состоянию равновесия λ=0. При волновых числах k<kcr постоянная λ вещественна, что отвечает либо росту, либо затуханию со временем амплитуды волны A0expλt. Имеется единственный максимум величины λ2 при k=kcr/2. Таким образом, существует волна с массовой длиной  , называемой "резонансной", с наиболее быстро растущей амплитудой, которая характеризует максимальную неустойчивость процесса. В обычных линейных переменных это дает соотношение

, называемой "резонансной", с наиболее быстро растущей амплитудой, которая характеризует максимальную неустойчивость процесса. В обычных линейных переменных это дает соотношение

,

,

что приближенно (так как величина σ0a1/2 0, вообще говоря, непостоянна) соответствует длине волны lres≈4πæh0. При k→0 скорость роста амплитуды уменьшается до нуля.

В случае k>kcr параметр λ становится чисто мнимым: λ=iω, где ω - частота колебаний амплитуды, периодической по времени.

Таким образом, качественное поведение рельефной облицовки при взрывном метании характеризуется длиной волны начальных возмущений, обусловленных формой и рельефом облицовки. Процесс развития коротких волн происходит в колебательном режиме. Надо иметь в виду, что для применения теории реальная длина волны должна быть много больше характерной толщины облицовки, что ограничивает спектр длин волн снизу.

Далее, по мере увеличения, имеется критическая длина волны, когда частота колебаний обращается в нуль. При создании возмущений с критической длиной волны возмущения не растут, а спонтанные подавляются, в случае если их амплитуда достаточно мала по сравнению с амплитудой искусственно созданных.

При создании начальных возмущений с длиной волны больше критической возмущения растут; этот диапазон, в свою очередь, имеет резонансную длину волны, равную удвоенной критической, с наибольшим инкрементом роста. При дальнейшем увеличении длины волны инкремент убывает до нуля.

Основная проблема, с которой сталкиваются разработчики при конструировании взрывных устройств с тонкими облицовками, - это их динамическая неустойчивость (ее еще называют неустойчивостью Рэлея-Тейлора или ускорительной неустойчивостью).

В системе отсчета, связанной со срединной поверхностью метаемой облицовки, действует сила инерции, которая, грубо говоря, прижимает переднюю (в направлении метания) поверхность облицовки, но делает неустойчивой ее заднюю поверхность, первоначально прилегающую к ВВ, от которой могут отделяться значительные части материала облицовки.

Поэтому для создания больших деформаций облицовки начальные возмущения целесообразно выполнять на прилегающей к ВВ поверхности - это нужно для определения резонансной длины волны, равной удвоенной критической; а для подавления колебаний и роста начальных возмущений требуемую для создания критического режима метания волнистость облицовки необходимо создавать за счет рельефа на передней стороне облицовки.

Решение проблемы ускорительной неустойчивости заключается в следующем: для любой облицовки и используемого ВВ существует критическая длина начальных возмущений, при которой они не растут, а рост спонтанных возмущений подавляется в случае, если их амплитуда достаточно мала по сравнению с амплитудой искусственно созданных.

Работа предложенного устройства

Предложенный кумулятивный заряд работает следующим образом. При срабатывании устройства 3 инициирования происходит детонация ВВ 2 и взрывное метание рельефной облицовки 4. При выполнении на обращенной к открытой части корпуса поверхности облицовки рельефа, направленного на формирование волнистых средних линий в соответствующих сечениях облицовки, после детонации ВВ возникают условия деформации, благоприятные для уменьшения неустойчивости облицовки, а в случае создания длины волны, близкой к критической, - к наиболее возможному устранению колебаний и роста возмущений. При этом уменьшается диссипация энергии, связанная с колебаниями и ростом спонтанных возмущений, происходит более точное метание облицовки, формирование перфорирующего стержня оптимальной формы с рассчитанными параметрами, повышается к.п.д. заряда и стабильность его работы. Используя решение задачи о метании облицовки заданной формы давлением взрыва с учетом конечности скорости детонации, можно реализовать наиболее однородную деформацию облицовки при ее переходе в перфорирующий стержень.

Перфорирующий стержень осуществляет образование отверстия (перфорацию), например, в обсадной колонне скважины. Корпус 1 заряда, обычно выполненный из стали или другого прочного материала, служит для надежной установки заряда в соответствующем устройстве вблизи мишени (например, в корпусе перфоратора внутри скважины) и удержанию давления взрыва; прокладки 6 уменьшают взрывное воздействие на корпус 1 заряда, что приводит к увеличению энергии, направленной на метание облицовки 4.

Для решения поставленной задачи используется реальная возможность задания оптимального процесса развития начальных возмущений облицовки 4 при больших ускорениях, возникающих при взрыве. Форма облицовки 4 согласуется с решением задачи о метании и разгоне первоначально покоящейся облицовки.

В результате материал исходной облицовки 4 в процессе перемещения перетекает в достаточно однородный малоградиентный (имеется в виду градиент скорости) перфорирующий стержень оптимальной пулевидной формы с высоким импульсом. Кроме того, указанный стержень обладает хорошими аэродинамическими характеристиками, но это преимущество обычно не используется из-за стесненности условий применения кумулятивных зарядов.

Кроме повышения эффективности и стабильности работы предложенный кумулятивный заряд имеет следующие преимущества.

Отсутствует необходимость конструирования облицовок сложной формы. Достаточно выбрать наиболее простую и технологичную форму (например, коническую облицовку с углом раствора 39°, свернутую из медного сектора с углом 120°), но за счет калибра, толщины и рельефа облицовки можно получить требуемые параметры пробития в самом широком диапазоне, при этом объем получаемого канала в мишени может превышать объем пробития традиционного заряда с такой же массой ВВ в 2-2,5 раза. При этом повышается стабильность работы зарядов: от 7-8 успешных выстрелов из 10 отстрелов (для применяемых в настоящее время) до 9 из 10 (для предложенного заряда). За успешные выстрелы обычно принимаются такие, при которых отклонения диаметра отверстия и глубины канала от требуемых значений составляют не более 10%.

Можно понизить требования к качеству изготовления. Разрез на облицовке в месте стыковки краев заготовки, если он выполнен по линии рельефа, не сказывается на работе кумулятивного заряда; для гладких облицовок разрез приводит к негативным последствиям. Рельефные облицовки 4 можно выполнять из листа (ленты) простым механическим способом (вырубка, штамповка, свертка и оправка), а гладкие облицовки требуют более сложных операций (раскатка, вытяжка и т.д.).

Снижение требований к качеству изготовления облицовок уменьшает себестоимость изготовления рельефных облицовок, однако становится крайне важным точное выполнение рельефа. Погрешность в рельефе на 10 мкм приводит к ухудшению параметров пробития (хотя высокая стабильность работы сохраняется). Вопрос качества выполнения рельефа решается точным расчетом и изготовлением штамповочных матриц, что при современном уровне развития компьютерной техники и металлообрабатывающего оборудования не представляет больших трудностей.

Высокие результаты работы предложенного заряда достигаются без использования дорогостоящих металлов и сплавов. Повышение пробивной способности и стабильность достигаются за счет устранения неустойчивости при обжатии облицовки, уменьшения диссипации энергии и повышения импульса без удорожания материала облицовки.

Кроме того, рельефную облицовку можно рассчитать и выполнить так, что при ее обжатии не будет ни тонкой неустойчивой струи, ни низкоскоростного песта.

Промышленная применимость

Заявленный кумулятивный заряд может быть серийно изготовлен в условиях промышленного производства с использованием имеющегося оборудования и применением современной технологии изготовления. Технологические средства реализации изобретения при современном уровне развития производства достаточно разнообразны.

Примеры реализации предложенного устройства

Пример 1. Для сравнения эффективности и стабильности работы кумулятивных зарядов с рельефами, выполненными на разных сторонах облицовок, была изготовлена партия кумулятивных зарядов. Каждый заряд содержал стальной корпус с диаметром 48 мм, длиной 60 мм, с формой, аналогичной показанной на фиг.1. Внутри корпуса размещалось 24 г ВВ на основе гексогена флегматизированного со средней плотностью около 1,6 г/см3. Система инициирования состояла из электродетонатора, примыкающего к нему детонирующего шнура и промежуточного детонатора в виде спрессованного гексогена кристаллического.

Из листа меди с толщиной 0,6 мм было изготовлено 10 заготовок с углом кольцевого сектора 120°, наружным диаметром 125,5 мм и внутренним диаметром 38 мм. На заготовках путем штамповки на плоской кольцевой матрице был выполнен одинаковый рельеф, аналогичный показанному на фиг.16, с длиной волны около 4 мм. Затем половина из них была свернута рельефом наружу, а половина - рельефом внутрь. Поверхность, противоположная той, на которой был выполнен рельеф, была гладкой. Угол раствора полученного усеченного конуса составил 39°, диаметр основания - 42 мм, диаметр верхней части - 13 мм, высота - 41,5 мм, масса - около 19 г. От основания конуса вдоль его образующих был выполнен изгиб с длиной 8 мм и амплитудой 0,5 мм.

Каждая из изготовленных таким образом облицовок запрессовывалась в кумулятивную выемку с углом 39°, предварительно выполненную во ВВ путем прессования со стороны открытой части корпуса. На внутренней стенке корпуса заряда перед запрессовкой ВВ размещалась перфорированная прокладка, свернутая из медной заготовки с толщиной 0,8 мм, выполненной по эскизу фиг.23, в виде боковой поверхности усеченного конуса с углом раствора 35°.

Мишень состояла (снизу вверх) из стального столбика диаметром 70 мм, стальной втулки, заполненной водой, высотой 12,5 мм и стальной пластины толщиной 5 мм. Заряд устанавливался на указанной мишени с фокусным расстоянием 9 мм. Такие испытания проводят для отладки перфораторных зарядов, применяемых для вторичного вскрытия нефтяных и газовых пластов. В частности, указанные заряды относятся к перфораторным зарядам типа "Big Hole".

Полученные в стальных столбиках каналы измерялись штангенциркулем с глубиномером. Результаты измерений сведены в табл.1.

Приведенные в табл.1 результаты свидетельствуют о следующем.

Если рельеф располагается снаружи облицовки и после ее запрессовки в кумулятивную выемку рельеф прилегает к этой выемке, то наблюдаются низкие значения и большой разброс результатов пробития мишеней. Если рельеф располагается внутри облицовки и после ее запрессовки рельеф обращен к открытой части корпуса заряда, то наблюдаются высокая эффективность и стабильность работы зарядов.

Пример 2. Для экспериментального подтверждения результатов теоретического анализа по оптимизации длины волны начальных возмущений облицовки была изготовлена партия кумулятивных зарядов, аналогичных указанным в примере 1, с точно такими же корпусами, ВВ, прокладками и облицовками с рельефом на передней стороне. Отличие заключалось в том, что средние линии сечений облицовки вдоль образующих линий рельефа имели разные длины волн на разных облицовках. В предварительных опытах было установлено, что для материала облицовки и ВВ, используемых в указанных зарядах, L/H=13,5, hобл.=0,6 мм. Результаты пробития указанных выше мишеней приведены в табл.2.

Приведенные в табл.2 результаты свидетельствуют о следующем.

При длинах волн средних линий сечений облицовок вдоль образующих линий рельефа больше 0,7hобл.L/H (8 мм и 6 мм) результаты работы зарядов низкие, разброс большой. В диапазоне длин волн рельефа (0,3÷0,7)hобл.L/H (5 мм, 4 мм, 3,5 мм и 3 мм) заряды работают эффективнее и стабильнее; волны меньше 0,3hобл.L/H для меди слишком короткие. Наилучшие результаты наблюдаются при длине волны рельефа, близкой к 0,5hобл.L/H (4 мм). Это подтверждает теоретические выводы о целесообразности реализации критического режима взрывного метания облицовок.

Пример 3. Для перфорирования стальной плиты толщиной 300 мм были изготовлены заряды с наружными диаметром и высотой соответственно 48 мм и 80 мм. Навеска зарядов - 35 г гексогена флегматизированного. Облицовки были выполнены из медного листа с толщиной 0,6 мм в виде боковой поверхности усеченного конуса с углом раствора 19°; диаметр основания составлял 40 мм, диаметр верхней части - 21 мм, высота - 58 мм, масса - 28,5 г. На передней стороне - рельеф, аналогичный показанному на фиг.16.

После подрыва указанных зарядов, установленных на стальную плиту, в ней образовались сквозные отверстия с входным и выходным диаметрами соответственно 15 мм и 10 мм.

Пример 4. При проведении аварийно-восстановительных работ были применены кумулятивные заряды, аналогичные по форме описанным в примере 1, содержащие октоген флегматизированный массой 50 г, две прокладки (свинцовая на корпусе и медная перфорированная, прилегающая к ВВ) и медные облицовки с толщиной 0,8 мм, выполненные в форме сферического сегмента с углом раствора 120°, с рельефом на внутренней, обращенной к открытой части корпуса поверхности облицовки; диаметр основания облицовки составлял 50 мм, длина волны рельефа - около 5 мм.

20 указанных зарядов, вставленных в полиэтиленовую ленту с отверстиями для установки зарядов, были вплотную друг к другу размещены и укреплены в форме окружности на кирпично-бетонной стене толщиной около 500 мм. Со стороны закрытой части зарядов был укреплен детонирующий шнур с электродетонатором и проводами, выведенными в безопасное место. После одновременного взрыва зарядов в плите образовался лаз с диаметром около 500 мм.

Пример 5. Заряды, аналогичные описанным в примере 4, применялись для разделения стальных плит. Заряды устанавливались вплотную друг к другу по линиям реза и инициировались одновременно детонирующим шнуром. В плитах образовывались цилиндрические отверстия с диаметрами, близкими к калибру зарядов, а в перемычках между ними происходили сильные откольные процессы. В результате происходило разделение стальных плит по заданным линиям.

Для создания указанным способом 1 м разреза в стали на глубину около 100 мм требуется в 5-10 раз меньше ВВ по сравнению с традиционными удлиненными кумулятивными зарядами.

Пример 6. При проведении строительных работ применялся заряд с медной гофрированной облицовкой с толщиной 1,5 мм в виде части эллипсоида вращения. Масса ВВ заряда составляла 300 г, диаметр основания облицовки - 100 мм, длина волны рельефа - около 10 мм. После подрыва указанного заряда в скальной породе образовывался шпур с диаметром около 50 мм и глубиной более 1 м, в котором размещался заряд ВВ для проведения взрывных работ на выброс.

Приведенные примеры не исчерпывают возможности применения предложенного кумулятивного заряда.

При этом увеличены к.п.д. и пробивная способность заряда за счет устранения потерь энергии, связанных с колебаниями и ростом начальных возмущений, а также повышены точность и стабильность взрывного метания облицовки с образованием однородного перфорирующего стержня оптимальной пулевидной конфигурации, достигаемые благодаря наличию специально созданных оптимизированных неоднородностей (рельефа) на соответствующих поверхностях облицовки и наличию неровностей на поверхности взрывчатого вещества, формируемых, например, с помощью прокладки. Одновременно сокращается себестоимость изготовления и обеспечивается стабильность результатов использования.

| название | год | авторы | номер документа |

|---|---|---|---|

| КУМУЛЯТИВНЫЙ ЗАРЯД С РЕЛЬЕФНОЙ ОБЛИЦОВКОЙ | 2008 |

|

RU2364819C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2005 |

|

RU2303232C2 |

| ОБЛИЦОВКА ЗАРЯДА ДЛЯ ПЕРФОРАТОРА И ЗАРЯД ДЛЯ ПЕРФОРАТОРА | 2004 |

|

RU2277167C1 |

| ВЗРЫВНОЕ УСТРОЙСТВО | 2006 |

|

RU2331040C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2014 |

|

RU2577661C2 |

| СПОСОБ РАЗРУШЕНИЯ РУДНЫХ ПРОБОК | 1994 |

|

RU2119054C1 |

| ПЕРФОРАТОРНЫЙ МОДУЛЬ | 2008 |

|

RU2379617C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД | 2002 |

|

RU2197702C1 |

| ЗАЖИГАТЕЛЬНЫЙ БОЕПРИПАС | 2008 |

|

RU2374601C1 |

| ЭЛЕМЕНТ ДИНАМИЧЕСКОЙ ЗАЩИТЫ (ВАРИАНТЫ) | 2004 |

|

RU2274818C1 |

Кумулятивный заряд содержит корпус 1 в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество (ВВ) 2 с кумулятивной выемкой, расположенной в открытой части корпуса 1, устройство 3 инициирования, расположенное в закрытой части корпуса 1, и прилегающую к кумулятивной выемке облицовку 4, имеющую рельеф, образованный неровностями 5, связанными с волнистостью ее формы и толщины. На внутренней стороне корпуса 1 могут быть послойно без зазора расположены одна или несколько прокладок 6, частично или полностью разделяющие ВВ 2 и корпус 1 заряда. Под облицовкой 4 подразумевается прилегающее к кумулятивной выемке твердое тело, ограниченное двумя поверхностями, имеющее малую толщину по сравнению с другими своими размерами, при этом толщина облицовки в общем случае переменная. Повышается пробивная способность заряда, сокращается себестоимость изготовления. 12 з.п. ф-лы, 24 ил., 2 табл.

1. Кумулятивный заряд, содержащий корпус в виде незамкнутой оболочки, размещенное внутри него взрывчатое вещество с кумулятивной выемкой, расположенной в открытой части корпуса, устройство инициирования, расположенное в закрытой части корпуса, и прилегающую к кумулятивной выемке рельефную облицовку, выполненную таким образом, что средние линии сечений облицовки вдоль образующих линий рельефа, а также средние линии сечений облицовки плоскостями, перпендикулярными оси облицовки, представляют собой плавные или ступенчатые волнистые линии, либо линии без волн, отличающийся тем, что рельеф выполнен либо на обращенной к открытой части корпуса поверхности облицовки, либо на обеих поверхностях облицовки.

2. Кумулятивный заряд по п.1, отличающийся тем, что рельефы на обеих поверхностях облицовки совпадают, при этом углублению рельефа на одной поверхности соответствует выступание рельефа на противоположной поверхности облицовки.

3. Кумулятивный заряд по любому из пп.1 и 2, отличающийся тем, что волнистые средние линии сечений облицовки вдоль образующих линий рельефа имеют длины волн в пределах (0,3…0,7)hобл L/Н,

где hобл - средняя толщина облицовки на рассматриваемой длине волны;

L - длина волны наиболее быстро растущих начальных возмущений пластины с толщиной Н, взятой в пределах (0,5…1,5)hобл, изготовленной из того же материала, что и материал облицовки, эмпирически определенная по наибольшей глубине кратеров в мишени, получаемых при метании пластины на мишень, расположенную на расстоянии 20…50Н от пластины, с помощью взрывчатого вещества, используемого в кумулятивном заряде.

4. Кумулятивный заряд по п.3, отличающийся тем, что на краю облицовки со стороны открытой части корпуса вдоль облицовки выполнен изгиб с длиной (0,5…1,5)hобл L/H.

5. Кумулятивный заряд по п.3, отличающийся тем, что облицовка выполнена в форме боковой поверхности усеченного конуса с рельефом в виде углублений и выступов, причем расстояния между серединами соседних углублений и расстояния между серединами соседних выступов, отсчитываемые вдоль образующих конуса, находятся в пределах (0,3…0,7)hобл L/H.

6. Кумулятивный заряд по п.5, отличающийся тем, что облицовка выполнена из заготовки в виде плоского кольцевого сектора путем сворачивания, а рельеф на заготовке выполнен путем штамповки на плоской кольцевой матрице.

7. Кумулятивный заряд по п.3, отличающийся тем, что облицовка выполнена из листа меди или ее сплавов с толщиной 0,4…4,0 мм, а отношение L/H возрастает с увеличением твердости материала листа и убывает с ее уменьшением в пределах 11…15.

8. Кумулятивный заряд по любому из пп.4-6, отличающийся тем, что облицовка выполнена из листа меди или ее сплавов с толщиной 0,4…4,0 мм, а отношение L/H возрастает с увеличением твердости материала листа и убывает с ее уменьшением в пределах 11…15.

9. Кумулятивный заряд по п.1, отличающийся тем, что поверхность взрывчатого вещества со стороны корпуса выполнена с выступающими или углубленными элементами.

10. Кумулятивный заряд по п.1, отличающийся тем, что внутренняя поверхность корпуса выполнена с выступающими или углубленными элементами, а взрывчатое вещество заполняет указанные неровности.

11. Кумулятивный заряд по п.1, отличающийся тем, что он снабжен одной или несколькими прокладками, расположенными между взрывчатым веществом и корпусом, частично или полностью разделяющими взрывчатое вещество и корпус заряда, причем примыкающая к внутренней стороне корпуса прокладка выполнена из материала более мягкого, чем материал корпуса.

12. Кумулятивный заряд по п.11, отличающийся тем, что примыкающая к взрывчатому веществу прокладка выполнена с отверстиями или углублениями, а взрывчатое вещество заполняет эти отверстия или углублениями в прокладке.

13. Кумулятивный заряд по п.12, отличающийся тем, что размер перфорационных отверстий или углублений в прокладке составляет (0,5…2)dкр, а расстояния между ними - (1…5)dкр, где dкр - критический диаметр детонации применяемого в заряде ВВ.

| ОБЛИЦОВКА ЗАРЯДА ДЛЯ ПЕРФОРАТОРА И ЗАРЯД ДЛЯ ПЕРФОРАТОРА | 2004 |

|

RU2277167C1 |

| US 3218975 A, 23.11.1965 | |||

| СПОСОБ ЗАЩИТЫ ОТ НЕПРАВОМЕРНОГО ИСПОЛЬЗОВАНИЯ МИКРОПРОЦЕССОРНЫХ КАРТ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2041498C1 |

| КУМУЛЯТИВНЫЙ ЗАРЯД (ВАРИАНТЫ) | 2001 |

|

RU2217686C2 |

| Способ обеспыливания грунтовых дорожных покрытий | 1982 |

|

SU1100354A1 |

| Гидравлическая система погрузчика с поворотным грузоподъемником и выдвижным грузозахватным органом | 1971 |

|

SU491587A1 |

Авторы

Даты

2009-08-27—Публикация

2007-08-21—Подача