Изобретение относится к способу получения сложных эфиров жирных кислот или смесей сложных эфиров жирных кислот из глицеридов жирных кислот и низших спиртов в присутствии основного катализатора. Сложные эфиры жирных кислот являются исходным материалом для получения, например, фармацевтического, диетического и косметического продукта, дизельного топлива, а также как промежуточный продукт для получения жирных спиртов, поверхностно-активных веществ, смазочных материалов.

Общим приемом получения сложных эфиров жирных кислот является то, что взаимодействие глицеридов жирных кислот с низшими спиртами в присутствии основного катализатора в реакционных условиях, зависящих от исходных материалов, причем впоследствии после переэтерификации реакционную смесь разделяют на тяжелую фазу, содержащую в основном глицерин, и на более легкую фазу, содержащую сложные эфиры жирных кислот и низшие спирты.

Известен способ получения сложных эфиров жирных кислот из масел и жиров природного происхождения, которые в зависимости от происхождения и предобработки могут иметь свободные жирные кислоты, переэтерификацией спиртом при 7-8-кратном молярном избытке в присутствии основного катализатора при Т=240°С и давлении около 100 бар (Wiemann. Enzyklopädie d.techn. Chemie, 4-е изд., т.11, с.432, 1976 г.).

Недостатками известного способа являются его технологические условия - высокие температура и давление.

Известен также способ получения сложных эфиров жирных кислот переэтерификацией масел и жиров с низшими спиртами при температуре 60-70°С и атмосферном давлении в присутствии 1,0-1,7 мас.% гидроксида калия в расчете на массу используемого жира или масла (Патент Великобритании №2072167, кл. С07С 67/03, 1981 г.).

Однако целевые продукты, полученные известным способом, требуют дополнительной очистки, в особенности удаление используемого катализатора.

Все эти условия и приемы известных способов требуют дорогостоящих реакторов и высоких энергетических затрат, так как предусматривают необходимость проведения процесса переэтерификации при высоких температурах и давлении, а также удаление избытка спирта. В случае использования стехиометрического количества спирта понижается степень конверсии глицеридов жирных кислот в эфиры.

Известен способ получения сложных эфиров жирных кислот путем переэтерификации отработанных и неотработанных масел и жиров, содержащих свободные жирные кислоты, низшими одноатомными спиртами, в котором процесс переэтерификации осуществляют в многоаппаратной установке с перемешиванием в реакторе при температуре 25-180°С, давлении 0,08-78,5 кг/см2 в течение до 120 минут с выходом целевого продукта до 98% с использованием стехиометрического количества спирта или его избытка (см. JP 2004-300218 А, 28.10.2004).

К недостаткам способа можно отнести громоздкость установки, необходимость использования высокой температуры, давления и многостадийность процесса.

Наиболее близким по технической сущности и достигаемому эффекту является способ получения сложных эфиров жирных кислот путем переэтерификации глицеридов жирных кислот, а именно рафинированных и нерафинированных натуральных масел, с помощью низших одноатомных спиртов в присутствии основного катализатора - гидроокиси или алкоголята щелочного или щелочноземельного металла, при избытке спирта при Т=5-40°С и атмосферном давлении с последующим добавлением к реакционной массе воды или раствора неорганической кислоты, отстаиванием, отделением сложных эфиров жирных кислот (патент РФ №2058298, кл. С07С 67/03, 1996 г.).

Недостатком способа является то, что процесс ведут при незначительном избытке спирта, удаление которого требует дополнительных энергозатрат, а также он длителен.

Задачей изобретения является создание эффективного, технологичного способа получения сложных эфиров жирных кислот, позволяющего получить целевой продукт с большей производительностью в 1,35-1,83 раза и меньшими энергетическими затратами, с более высоким выходом целевого продукта на 1-1,4%.

Поставленная задача решается так, что в способе получения сложных эфиров жирных кислот путем переэтерификации рафинированных или нерафинированных натуральных растительных масел, содержащих свободные жирные кислоты, низшими одноатомными спиртами при перемешивании в присутствии в качестве катализатора гидроокиси или алкоголята щелочного или щелочноземельного металла при температуре окружающей среды и атмосферном давлении с последующим отстоем, удалением тяжелой глицериновой фазы, добавлением воды для удаления оставшихся в сложноэфирной фазе примесей, смешением, отстоем, удалением водной фазы, процесс переэтерификации при смешении с последующим отстоем, отделением тяжелой фазы, добавлением воды для удаления примесей при смешении, отстоем и удалением водной фазы осуществляют в установке для перемешивания в емкости с переменным уровнем заполнения, в которой исключена зона отстоя из процесса взаимодействия компонентов, а катализатор и спирт подают в режиме циркуляции, причем удаление тяжелой фазы и водной фазы осуществляют через дренажное отверстие в емкости с уклоном в ее нижней части, при этом соотношение исходных триглицеридов жирных кислот натурального масла и низшего одноатомного спирта берут в молях равным 1:3 соответственно.

Новая совокупность заявленных существенных признаков позволяет получить целевой продукт за наиболее короткое время, с меньшими энергозатратами и высоким выходом.

В качестве рафинированных или нерафинированных растительных масел берут, например, кокосовое масло, подсолнечное масло, рапсовое масло, пальмовое масло, а также их смеси.

В качестве одноатомного спирта берут, например, метанол, этанол.

В качестве основного катализатора берут, например, гидроокись натрия, гидроокись калия или алкоголят натрия или калия.

На чертеже (Фиг.1) представлено изображение установки для перемешивания в емкости с переменным уровнем заполнения.

Установка состоит из емкости 1, содержащей колонну 2 с непрерывными вертикальными щелями 3, снабженную конической вставкой 4, установленной на уровне перфорации вершиной вниз и заглушающей верхний торец колонны, со сквозным отверстием 5 внутри для ввода компонентов в емкость, нижний конец которого расположен на уровне перфорации, а верхний соединен с приемным патрубком 6. Емкость 1 имеет донное отверстие 7, соединенное с перфорированной колонной 2, и снабжена коллектором 8 с соплами 9 и концевым соплом 10, имеет дренажное отверстие 11 в своей нижней части 16. Установка содержит также циркуляционный насос 12 с всасывающим 13 и нагнетательным 14 трубопроводами и устройство 15 для предварительного смешивания компонентов.

В варианте исполнения установки:

1) сопла 9 коллектора 8 и концевое сопло 10 расположены горизонтально (Фиг.2);

2) емкость 1 дополнительно снабжена переливным устройством 17 с переливным отверстием 18 (Фиг.3);

3) нижняя часть 16 емкости 1 имеет хотя бы в одном сечении уклон к дренажному отверстию 11, образованный либо плоскостью 19 (Фиг.4а), либо криволинейной поверхностью 20 (Фиг.4б, Фиг.4в).

Установка работает следующим способом.

1. Исходные жидкие компоненты по трубопроводу 13 насосом 12 через сопла 9, 10, либо через устройство 15, либо напрямую по трубопроводу 14, либо иначе подают в емкость 1, заполняя емкость до уровня «а1». Затем включают насос 12 на циркуляцию. В режиме циркуляции начинают подачу жидкого компонента через приемный патрубок 6 и сквозное отверстие 5 конической вставки 4 в область донного отверстия 7 и далее через насос 12, коллектор 8 с соплами 9, 10 в емкость до достижения уровня «а2». Во время циркуляции происходит процесс образования и осаждения тяжелой фракции до уровня «б». Расположение уровня «б» определяют количеством компонентов, участвующих в процессе взаимодействия.

2. Горизонтальное расположение сопел 9 и 10 коллектора 8 выше уровня «б» уменьшает воздействие потока на зону отстоя и исключает зону отстоя из процесса взаимодействия компонентов, что увеличивает эффективность взаимодействия компонентов при перемешивании.

3. Наличие переливного устройства 17 с переливным отверстием 18, расположенным выше уровня «б», позволяет осуществить отбор продукта взаимодействия компонентов из емкости 1 насосом 12 через переливное отверстия 18 переливного устройства 17. При этом тяжелую фракцию удаляют из емкости 1 через дренажное отверстие 11 на дальнейшую переработку.

4. Уклон нижней части 16 емкости 1, образованный плоскостью 19 или криволинейной поверхностью 20, к дренажному отверстию 11 позволяет осуществить полное опорожнение емкости от тяжелой фракции.

Приводим конкретные примеры осуществления способа.

Пример 1. 50 кг (56,56 моль) нерафинированного рапсового масла с содержанием свободных жирных кислот 2,35% по трубопроводу 13 насосом 12 напрямую по трубопроводу 14 подается в емкость 1 объемом 100 л, заполняя емкость до уровня «а1». Затем включают насос 12 на циркуляцию. В режиме циркуляции подают раствор 0,9 кг гидроокиси калия в 5,43 кг (169,69 моль) метанола через приемный патрубок 6 и сквозное отверстие 5 конической вставки 4 в область донного отверстия 7 и далее через насос 12, коллектор 8 с соплами 9, 10 в емкость до достижения уровня «а2». Во время циркуляции происходит процесс образования метиловых эфиров жирных кислот рапсового масла и глицерина, причем тяжелая глицериновая фаза осаждается до уровня «б». Процесс проводят в течение 7 минут при температуре окружающей среды.

После отстоя в течение 20 минут глицериновую фазу удаляют из емкости 1 через дренажное отверстие 11. В емкость в режиме циркуляции через приемный патрубок 6 подают 0,25 кг воды и перемешивают 5 минут. Спустя 6 часов смешанная с водой реакционная масса разделяется на два слоя. В верхнем слое - метиловые эфиры жирных кислот рапсового масла, в нижнем - водная фаза, содержащая примеси, такие как остатки катализатора, глицерина, фосфатиды и т.д. Водный слой сливают через дренажное отверстие 11. Степень конверсии триглицеридов жирных кислот рапсового масла в сложные эфиры составляет 99,5%.

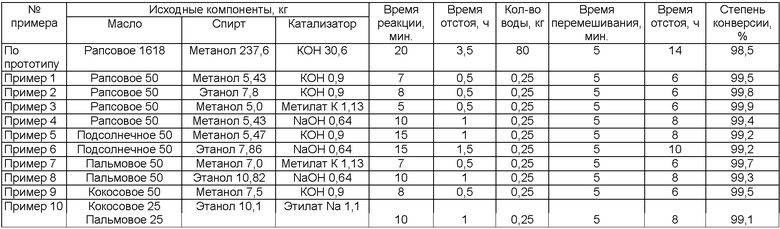

Примеры 2-10 осуществляют аналогично примеру 1, изменяя исходные компоненты.

Данные по примерам 1-10 сведены в таблицу.

Из представленных в таблице данных видно, что заявленная совокупность существенных признаков при использовании позволяет за счет сокращения времени технологического процесса в 1,35-1,83 раза получить целевой продукт с наименьшими энергетическими затратами и выходом на 1,0-1,4% выше.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ЖИРА В ЖИДКОЕ ТОПЛИВО | 2012 |

|

RU2491325C1 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОЖНЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 1994 |

|

RU2127251C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ В ЕМКОСТИ С ПЕРЕМЕННЫМ УРОВНЕМ ЗАПОЛНЕНИЯ | 2007 |

|

RU2344872C1 |

| СПОСОБ ПОЛУЧЕНИЯ (НИЗШИХ) АЛКИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ | 2001 |

|

RU2287519C2 |

| СПОСОБ ПЕРЕЭТЕРИФИКАЦИИ ЖИРА И/ИЛИ МАСЛА БИОЛОГИЧЕСКОГО ПРОИСХОЖДЕНИЯ ПУТЕМ АЛКОГОЛИЗА | 2000 |

|

RU2263660C2 |

| УСТРОЙСТВО ДЛЯ ПЕРЕМЕШИВАНИЯ В ЕМКОСТИ С ПЕРЕМЕННЫМ УРОВНЕМ ЗАПОЛНЕНИЯ | 2008 |

|

RU2372977C1 |

| Способ получения сложных эфиров карбоновых кислот | 2022 |

|

RU2813102C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛОВЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 2006 |

|

RU2425024C2 |

| СОВМЕЩЕННЫЙ СПОСОБ ПОЛУЧЕНИЯ БИОТОПЛИВ ИЗ РАЗЛИЧНЫХ ТИПОВ СЫРЬЯ И РОДСТВЕННЫХ ПРОДУКТОВ | 2007 |

|

RU2503714C2 |

| КАТАЛИЗАТОР ДЛЯ ПРОИЗВОДСТВА МЕТИЛОВЫХ ЭФИРОВ ЖИРНЫХ КИСЛОТ (БИОДИЗЕЛЯ) | 2009 |

|

RU2405627C1 |

Изобретение относится к усовершенствованному способу получения сложных эфиров жирных кислот, применяемых для получения, например, фармацевтического, диетического и косметического продукта, дизельного топлива, а также как промежуточный продукт для получения жирных спиртов, поверхностно-активных веществ, смазочных материалов, путем переэтерификации триглицеридов жирных кислот рафинированных или нерафинированных натуральных масел, содержащих свободные жирные кислоты, низшими одноатомными спиртами при перемешивании в присутствии в качестве катализатора гидроокиси или алкоголята щелочного или щелочноземельного металла при температуре окружающей среды и атмосферном давлении с последующим отстоем, удалением тяжелой глицериновой фазы, добавлением воды для удаления оставшихся в сложноэфирной фазе примесей, смешением, отстоем, удалением водной фазы, причем процесс переэтерификации при смешении с последующим отстоем, отделением тяжелой глицериновой фазы, добавлением воды для удаления примесей при смешении, отстоем и удалением водной фазы осуществляют в установке для перемешивания в емкости с переменным уровнем заполнения, в которой исключена зона отстоя из процесса взаимодействия компонентов, а катализатор и спирт подают в режиме циркуляции, причем удаление тяжелой фазы и водной фазы осуществляют через дренажное отверстие в емкости с уклоном в ее нижней части, при этом соотношение исходных триглицеридов жирных кислот натурального масла и низшего одноатомного спирта берут в молях равным 1:3 соответственно. 6 ил., 1 табл.

Способ получения сложных эфиров жирных кислот путем переэтерификации триглицеридов жирных кислот рафинированных или нерафинированных натуральных масел, содержащих свободные жирные кислоты, низшими одноатомными спиртами при перемешивании в присутствии в качестве катализатора гидроокиси или алкоголята щелочного или щелочноземельного металла при температуре окружающей среды и атмосферном давлении с последующим отстоем, удалением тяжелой глицериновой фазы, добавлением воды для удаления оставшихся в сложноэфирной фазе примесей, смешением, отстоем, удалением водной фазы, отличающийся тем, что процесс переэтерификации при смешении с последующим отстоем, отделением тяжелой глицериновой фазы, добавлением воды для удаления примесей при смешении, отстоем и удалением водной фазы осуществляют в установке для перемешивания в емкости с переменным уровнем заполнения, в которой исключена зона отстоя из процесса взаимодействия компонентов, а катализатор и спирт подают в режиме циркуляции, причем удаление тяжелой фазы и водной фазы осуществляют через дренажное отверстие в емкости с уклоном в ее нижней части, при этом соотношение исходных триглицеридов жирных кислот натурального масла и низшего одноатомного спирта берут в молях равным 1:3 соответственно.

| RU 2058298 C1, 20.04.1996 | |||

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| СПОСОБ ОТБЕЛИВАНИЯ ОБЕССМОЛЕННОГО МОНТАН-ВОСКА | 0 |

|

SU405938A1 |

| УСТРОЙСТВО для СЧИТЫВАНИЯ СИГНАЛОВ с МАГНИТНОЙ ЛЕНТЫ | 0 |

|

SU387399A1 |

Авторы

Даты

2009-09-10—Публикация

2007-10-11—Подача