Изобретение относится к области средств защиты от перегрузок электронных изделий и может быть использовано для защиты трековых детекторов переходного излучения.

Известно значительное число конструкций пленочных резисторов-предохранителей, предназначенных для работы в низковольтной аппаратуре, главным образом в интегральных микросхемах. Основные особенности таких устройств заключаются в том, что они имеют небольшую величину сопротивления и должны перегорать при сравнительно низких значениях выделяемой в них энергии. Для этого различными методами осуществляют тепловую изоляцию резистивного слоя от подложки. Такие предохранители не могут быть использованы для защиты высоковольтных устройств, к которым относятся детекторы переходного излучения.

Известные высоковольтные предохранители предназначены для защиты мощных высоковольтных устройств, имеют большие размеры и не годятся для защиты трековых детекторов переходного излучения, работающих при высоком напряжении и малых токах. Резисторы-предохранители, способные работать при напряжениях более 1000 В и имеющие максимальный размер не более 5-6 мм, не существуют. Трековые детекторы работают в импульсном режиме. Энергия, выделяемая в высоковольтном резисторе-предохранителе за один импульс, составляет около 1,5 мДж. Это примерно на два порядка превышает энергию, достаточную для нагрева теплоизолированного резистора-предохранителя, используемого в низковольтных устройствах, до температуры кипения, что делает невозможным использование для защиты трековых детекторов известных конструкций резисторов-предохранителей, применяемых в низковольтной аппаратуре, хотя предлагаемые высоковольтные предохранители во многом заимствуют известные для аналогичных низковольтных устройств технические решения.

Известен миниатюрный резистор-предохранитель, расположенный на керамической подложке с высокой теплопроводностью и подслоем с низкой теплопроводностью, имеющий покрытие [1]. В этом устройстве разрыв защищаемой цепи осуществляется при расплавлении металлической полоски предохранителя. Тепловая изоляция за счет подслоя с низкой теплопроводностью обеспечивает низкую величину энергии, достаточной для срабатывания предохранителя, а покрытие улучшает стабильность характеристик.

Известен резистор-предохранитель, выполненный в виде тонкой пленки, отделенной от полупроводниковой подложки воздушным зазором [2]. В этом устройстве осуществляется идеальная теплоизоляция резистора-предохранителя от подложки с помощью воздушной прослойки. В результате достигается низкая энергия срабатывания, необходимая для низковольтных устройств. Недостатком такой конструкции является высокая сложность изготовления.

Наиболее близким к предлагаемому изобретению и принятым в качестве прототипа является резистор-предохранитель, выполненный на диэлектрической подложке в виде пленочного резистивного слоя с токоведущими контактами. Причем между резистивным слоем и подложкой расположен подслой из органического материала [3]. Резистивный слой в прототипе может быть выполнен из различных материалов, в том числе и из титана. В данном устройстве срабатывание предохранителя происходит за счет выгорания подслоя органического материала, обеспечивающего малую энергию срабатывания, необходимую для низковольтных устройств.

Общим недостатком всех перечисленных аналогов, включая прототип, является малая энергия срабатывания, что не позволяет использовать их для защиты устройств, работающих при высоких напряжениях (свыше 1000 В). Энергия срабатывания низковольтных резисторов-предохранителей более чем в 100 раз меньше энергии, выделяемой в одном рабочем импульсе высоковольтного резистора-предохранителя, которую он должен надежно выдерживать, причем при многократном повторении таких импульсов.

Техническим результатом предлагаемого устройства является обеспечение работоспособности при высоких напряжениях и повышение надежности и стабильности работы. Это достигается тем, что в известном устройстве, содержащем подложку из изоляционного материала, резистивный слой из титана и токопроводящие контактные площадки, подложка выполнена из материала, например ниобата лития, обладающего способностью выделять кислород при нагревании в восстановительной среде и обеспечивающего скорость нагрева поверхности в диапазоне (0,22-1,5) К·м2/Вт·с за первую микросекунду нагрева, резистивный слой имеет покрытие из диоксида титана толщиной от 5 до 20 нм, а исходная толщина резистивного слоя с покрытием лежит в диапазоне 20-50 нм.

Сущность изобретения заключается в том, что резистивный слой, выполняющий одновременно функцию предохранителя, наносится непосредственно на поверхность диэлектрической подложки, поэтому при протекании через него тока, соответствующего рабочему режиму защищаемого детектора, часть тепла отводится в подложку и температура нагрева предохранителя оказывается в несколько раз меньше температуры его разрушения. В этом случае предохранитель выполняет роль резистора нагрузки для детектора. Если детектор выходит из строя, то величина тока, протекающего через резистор-предохранитель, резко возрастает, что приводит к его пережиганию.

Диапазон толщин резистивного слоя выбран из нескольких условий. Во-первых, указанный диапазон обеспечивает диапазон резисторов нагрузки, необходимый для детекторов переходного излучения (от 40 до 100 кОм) при размерах предохранителя не более 5-6 мм. Во-вторых, достаточно простыми технологическими методами обеспечивается воспроизводимое изготовление сплошного резистивного слоя однородной толщины и с малым количеством дефектов. И в-третьих, при толщине больше минимальной обеспечивается надежная работа предохранителя в рабочем режиме, а при толщине меньше максимальной время пережигания для дефектных детекторов укладывается в заданный диапазон (менее 180 мс).

Если скорость нагрева резистора-предохранителя, лежащего на поверхности подложки, находится в указанном в формуле диапазоне, то пережигание предохранителя происходит за время менее 180 мс, что обеспечивает надежную работу всего комплекса детекторов. При высокой теплопроводности подложки скорость нагрева оказывается ниже нижней границы указанного диапазона и время пережигания предохранителя резко возрастает вплоть до нескольких минут, что приводит к выходу из строя целого комплекса детекторов, состоящего из сотен тысяч элементов. Если скорость нагрева оказывается выше верхней границы указанного диапазона, что возможно при очень низкой теплопроводности, то пережигание предохранителя может происходить в рабочем режиме работы исправного детектора, что недопустимо.

Диапазон толщин покрытия выбран исходя из условия, что при толщине пленки менее 5 нм сложно обеспечить ее сплошность, что приведет к ухудшению стабильности свойств предохранителей при их эксплуатации. Покрытие толщиной более 20 нм осложняет процесс пережигания предохранителя, а также технологии его изготовления.

Обязательным материалом для резистивного слоя предохранителя является титан, так как он обладает высоким удельным сопротивлением, позволяющим обеспечить малые размеры предохранителей, высокой температурой плавления, обеспечивающей надежную работу в рабочем режиме и высокой скоростью окисления при температурах выше 800°С, что обеспечивает быстрое пережигание предохранителя для дефектных детекторов. Пережигание предохранителя происходит не за счет расплавления, а за счет сквозного прокисления резистивного слоя. Причем окисление происходит не только сверху, но и со стороны подложки, материал которой при нагревании выделяет кислород. В указанных диапазонах толщин резистивного слоя и покрытия, а также скоростей нагрева поверхности подложки пережигание предохранителя за счет прокисления происходит на значительной длине не менее 1 мм. Это обеспечивает малый ток утечки сгоревшего предохранителя (менее 5 нА) при напряжении около 2000 В, что позволяет надежно разрывать цепь защищаемого высоковольтного детектора, работающего при напряжении около 2000 В.

Таким образом, вся совокупность признаков резистора-предохранителя обеспечивает надежное и долговременное выполнение им своих функций, а именно защиту высоковольтных газовых детекторов переходного излучения.

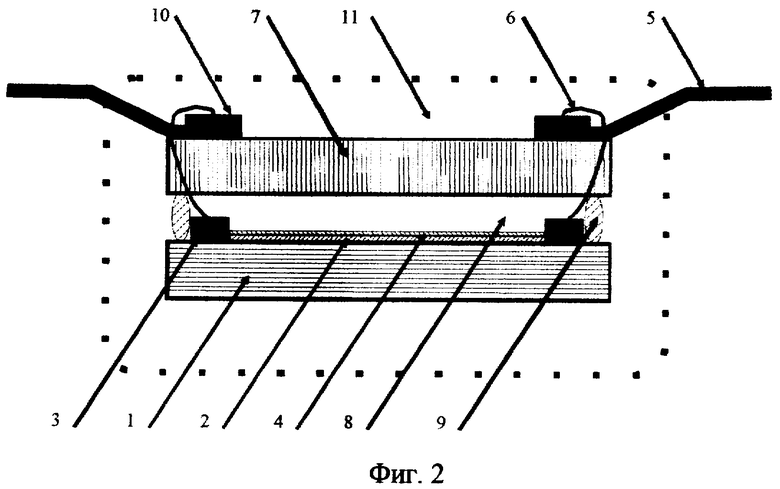

Пример реализации и функционирования устройства. На фиг.1 представлена топология предлагаемого устройства, на фиг.2 - схематический разрез после герметизации, фиг.3 иллюстрирует работу предохранителя при замыкании защищаемого детектора.

Оптимальным материалом подложки такого предохранителя является монокристаллический ниобат лития, а контактных площадок - алюминий. Ниобат лития имеет следующие теплотехнические параметры: плотность 4,3 г/см3, теплоемкость 650 Дж/кг·К, теплопроводность 4,2 Вт/м·К, что обеспечивает скорость нагрева 0,317 К·м2/Вт·с за первую микросекунду.

Высоковольтные резисторы-предохранители были изготовлены на подложках 1 из ниобата лития методом последовательного магнетронного напыления в едином вакуумном цикле пленок титана (резистивный слой 2) толщиной 30 нм и алюминия толщиной 900 нм. Рисунок контактных площадок 3 из алюминия и резисторов из титана сформирован методом фотолитографии и жидкостного химического травления пленок алюминия и затем титана. После тестирования подложка была разделена на кристаллы резкой алмазным диском и проведена термообработка кристаллов в воздушной среде при температуре 350-380°С. При термообработке на резистивном слое из титана выращивается защитный диэлектрический слой - покрытие 4 из диоксида титана. Этот слой обеспечивает стабилизацию свойств резистора-предохранителя в течение длительного срока эксплуатации в рабочем режиме. Условия нанесения слоя обеспечивают технологическую простоту способа и одновременно позволяют управлять сопротивлением резистора-предохранителя, подгоняя его до заданной величины. Диапазон толщины резистивного слоя обеспечивает как высокую надежность эксплуатации предохранителя в рабочем режиме, так и высокую скорость пережигания, что предохраняет от выхода из строя весь многотысячный детекторный блок. Время термообработки зависит от величины исходного сопротивления резистора и подбирается экспериментально. Минимальная температура термообработки обеспечивает время термообработки в диапазоне от единиц до десятков минут, что легко реализуется при производстве. Максимальная температура определяется специфическими свойствами ниобата лития. После испытаний проводится герметизация кристаллов, обеспечивающая наличие воздушной среды внутри герметичного корпуса. Схематический разрез устройства после герметизации представлен на фиг.2. Подключение к защищаемому детектору осуществляется через внешние контактные ножки 5 корпуса, соединяемые с алюминиевыми контактными площадками 3 с помощью золотой проволоки 6 диаметром 30 мкм. Для получения герметичной конструкции кристалл предохранителя накрывается крышкой 7 с обязательным воздушным зазором 8. Герметизация периметра осуществляется акриловым герметиком 9, контактные ножки закрепляются эпоксидной смолой 10, после чего вся конструкция герметизируется высоковольтным компаундом 11.

Функционирование высоковольтных резисторов-предохранителей осуществляется следующим образом. Резистор-предохранитель включается последовательно с защищаемым детектором и конденсатором. На эту цепочку подается напряжение питания детектора, составляющее 1600 В. При отсутствии регистрируемого детектором излучения все напряжение падает на детекторе и ток в цепочке не протекает. При попадании в детектор частицы регистрируемого излучения, в газовой смеси, постоянно протекающей через детектор, происходит разряд и в цепи протекает импульс тока небольшой величины. Импульс напряжения, выделяющийся при этом на резисторе-предохранителе, регистрируется схемой считывания и дает информацию об исследуемом излучении. При попадании в детектор пылинки или какой-то иной инородной частицы, содержащейся в газовой смеси, несмотря на ее тщательную очистку, в детекторе происходит мощный разряд. При этом через резистор-предохранитель протекает экспоненциальный импульс тока амплитудой около 20 мА с постоянной времени порядка 100 мкс. Выделяющаяся при этом энергия, составляющая около 1,5 мДж, приводит к нагреву резистивного слоя до температуры около 200°С за 30 мкс и охлаждению до 50°С в течение 1 мс. Такой нагрев обусловлен тем, что резистивный слой лежит непосредственно на поверхности подложки и большая часть выделяемой энергии идет на нагрев подложки. Если бы резистивный слой был теплоизолирован от подложки, что имеет место в низковольтных резисторах-предохранителях, то его температура превысила бы температуру плавления более чем в 100 раз. Очевидно, что резистивный слой не успел бы нагреться до такой температуры и произошло бы его испарение. Поскольку инородных частиц в газовой смеси, пропускаемой через детектор, содержится сравнительно мало, то суммарный нагрев резистивного слоя от их действия оказывается небольшим. Так, при испытаниях высоковольтных резисторов-предохранителей на них подают серию из 50 указанных импульсов, следующих с интервалом 1 мс. Суммарный нагрев резистивного слоя от их действия не превышает 100°С. Этот режим, существенно более жесткий, чем существует в реальных условиях работы, высоковольтный резистор-предохранитель надежно выдерживает.

При выходе защищаемого детектора из строя, что проявляется в резком снижении его сопротивления, вплоть до короткого замыкания, практически все напряжение питания (около 2000 В) прикладывается к резистору-предохранителю. Энергия, выделяемая в предохранителе, резко возрастает, что приводит к резкому повышению температуры резистивного слоя. При температуре, превышающей примерно 800°С, начинается быстрое окисление титана как сверху кислородом, содержащимся в воздушном зазоре, так и снизу - кислородом, выделяющимся из ниобата лития. Это вызывает снижение толщины резистивного слоя и, следовательно, повышение его сопротивления, что сопровождается еще более быстрым нагревом и окислением. Процесс идет лавинообразно и заканчивается разрывом резистивного слоя. Это приводит к отключению вышедшего из строя детектора от блока питания и тем самым предохраняет многотысячный детекторный комплекс от аварии.

На фиг.3 представлена осциллограмма тока, протекающего через резистор-предохранитель при коротком замыкании защищаемого детектора. Как видно, для приведенного примера время пережигания (длительность импульса тока) составляет 4 мс.

Для сравнения аналогичные предохранители были изготовлены на подложках из сапфира (плотность 3,9 г/см3, теплоемкость 775 Дж/кг·К, теплопроводность 25 Вт/м·К, скорость нагрева за первую микросекунду 0,136 К·м2/Вт·с). Для них время пережигания превысило 1 с, что не удовлетворяет условию защиты детекторов. Механизм пережигания за счет окисления титана подтверждается тем, что в вакууме (давление менее 10-3 мм рт.ст.) время пережигания составляет несколько минут.

Резисторы-предохранители имеют следующие параметры: сопротивление 91 кОм±10%, габаритные размеры не более 5,8×3,8×2 мм, предохранитель сохраняет стабильность при среднем токе ~30 мкА и серии из 40 высоковольтных импульсов, напряжением 1600 В с частотой ~1 кГц и амплитудой тока около 17 мА и выдерживает более 100000 одиночных искровых пробоев газового детектора. Время сгорания предохранителя при различных дефектах в защищаемых детекторах лежит в диапазоне 4-180 мс, а ток утечки после пережигания не превышает 1 нА при напряжении около 2000 В. Эти параметры полностью обеспечивают надежную работу детекторных устройств, содержащих сотни тысяч детекторов.

Источники информации

1. Патент ФРГ №1004033251, кл. Н01Н 85/00, 2004 г.

2. Патент Великобритании №1445479, кл. Н01Н 85/048, 1976 г.

3. Авторское свидетельство СССР №1012370, кл. Н01Н 85/048, 1983 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для защиты электротехнического оборудования | 2015 |

|

RU2616444C1 |

| БЫСТРОДЕЙСТВУЮЩИЙ СВЕРХПРОВОДНИКОВЫЙ ОДНОФОТОННЫЙ ДЕТЕКТОР С ПОЛОСКОВЫМИ РЕЗИСТОРАМИ | 2006 |

|

RU2327253C2 |

| Резистор-предохранитель | 1982 |

|

SU1012370A1 |

| Высоковольтный предохранитель с высокотемпературной сверхпроводящей вставкой и токоограничитель c таким предохранителем | 2021 |

|

RU2770419C1 |

| УСТРОЙСТВО ДЛЯ ЗАЖИГАНИЯ ГАЗОРАЗРЯДНЫХ ЛАМП ВЫСОКОГО ДАВЛЕНИЯ | 2004 |

|

RU2271077C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ДЛЯ РЕГИСТРАЦИИ ВЗРЫВООПАСНЫХ ГАЗОВЫХ КОМПОНЕНТ В ВОЗДУХЕ | 2002 |

|

RU2231779C1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ | 1989 |

|

RU2048607C1 |

| Плавкий предохранитель | 1975 |

|

SU537406A1 |

| СВЕРХПРОВОДНИКОВЫЙ ОДНОФОТОННЫЙ ДЕТЕКТОР С УПРАВЛЯЕМЫМ ЭФФЕКТОМ ПАМЯТИ | 2015 |

|

RU2609729C1 |

| ЭЛЕКТРОННЫЙ УСТАНОВОЧНЫЙ ПРИБОР | 2020 |

|

RU2815454C2 |

Изобретение относится к области средств защиты от перегрузок электронных изделий и может быть использовано для защиты трековых детекторов переходного излучения. Техническим результатом является обеспечение работоспособности при высоких напряжениях и повышение надежности и стабильности работы. Высоковольтный резистор-предохранитель содержит подложку из изоляционного материала, резистивный слой из титана и токопроводящие контактные площадки, подложка выполнена из ниобата лития, обладающего способностью выделять кислород при нагревании в восстановительной среде и обеспечивающего скорость нагрева поверхности в диапазоне (0,22÷1,5) К·м2/Вт·с за первую микросекунду нагрева, исходная толщина резистивного слоя лежит в диапазоне 20÷50 нм, и резистивный слой закрыт защитным слоем диоксида титана. Резистивный слой, выполняющий одновременно функцию предохранителя, наносится непосредственно на поверхность диэлектрической подложки, поэтому при протекании через него тока, соответствующего рабочему режиму защищаемого детектора, часть тепла отводится в подложку и температура нагрева предохранителя оказывается в несколько раз меньше температуры разрушения. В этом случае предохранитель выполняет роль резистора нагрузки для детектора. 3 ил.

Высоковольтный резистор-предохранитель, содержащий подложку из изоляционного материала, резистивный слой из титана и токопроводящие контактные площадки, отличающийся тем, что подложка выполнена из материала, например ниобата лития, обладающего способностью выделять кислород при нагревании в восстановительной среде и обеспечивающего скорость нагрева поверхности в диапазоне (0,22÷1,5) К·м2/Вт·с за первую микросекунду нагрева, исходная толщина резистивного слоя лежит в диапазоне 20÷50 нм, а резистивный слой имеет покрытие из диоксида титана толщиной от 5 до 20 нм.

| Резистор-предохранитель | 1982 |

|

SU1012370A1 |

| ПЛАВКИЙ ПРЕДОХРАНИТЕЛЬ | 1990 |

|

RU2036527C1 |

| GB 1445479 A, 11.08.1976 | |||

| US 4031497 A, 21.06.1977. | |||

Авторы

Даты

2009-09-10—Публикация

2008-04-21—Подача