Изобретение относится к области микроэлектронной техники и представляет собой полупроводниковый датчик с термокаталитическим слоем, регистрирующий содержание в окружающем воздухе взрывоопасных газовых компонент, таких как водород, предельные углеводороды, например, метана, пропана, бутана; спиртов, например, этилового; кетонов и других газов, которые могут быть каталитически окислены кислородом воздуха со скоростью, определяемой чувствительностью датчика. Предлагаемый датчик может найти применение в контрольно-измерительной аппаратуре при контроле природных углеводородов в подземных выработках: шахтах, метро, канализационных городских системах, при контроле утечек промышленного и бытового газа, включая утечку из индивидуальных бытовых приборов, в производстве и промышленном хранении указанных веществ. В дальнейшем для определенности в качестве регистрируемого газа мы будем рассматривать углеводород-метан.

Известен датчик, описанный в патенте РФ №2013768 "Устройство для измерения концентрации газовых компонентов", авторы: Белавин Б.К., Бубнов Ю.З., Гурылев А.С., Фролова М.С., МПК G 01 N 27/12, 1994. Предложенный датчик для повышения точности и быстродействия измерений размещен на полупроводниковой мембране с ребрами жесткости, на которой через изолирующий слой сформирован нагревательный тонкопленочный резистор. На резисторе через диэлектрический слой сформирован резистивный мост, одно из плеч которого является газочувствительным резистором.

Газочувствительность этого плеча обеспечена тем, что его поверхность открыта для газовой атмосферы. Другие плечи моста, выполненные для его симметрии аналогичным образом, изолированы от атмосферы диэлектрическими слоями. За счет использования полупроводниковой мембраны улучшен баланс моста, увеличена его чувствительность и быстродействие. Тем не менее, не устранены следующие недостатки.

1. Смешанный характер изменения проводимости датчика, которая меняется за счет эффектов нагрева от нагревательного элемента, адсорбции кислорода воздуха и тепловых эффектов, вызванных различными механизмами взаимодействия детектируемого газа с поверхностью газочувствительного слоя, что снижает чувствительность датчика и усложняет электронную схему обработки сигнала.

2. Необходимость создания нагревательного элемента и присутствие источника питания для него, который, нагревая газочувствительный слой, приводит его температуру (и сопротивление) в рабочую область.

3. Малое быстродействие, обусловленное, в частности, тепловой инерционностью нагревательного элемента, процесса адсорбции и процесса регенерации поверхности.

Наиболее близким по технической сущности к предлагаемому изобретению является описанный в патенте РФ №2114422 "Полупроводниковый датчик газов", авторы Рембеза С.А., Ащеулов Ю.Б., Свистова Т.В., Рембеза Е.С., Горлова Г.В., МПК G 01 N 27/12, 1998, выбранный как прототип.

Этот полупроводниковый датчик газов представляет собой подложку из монокристаллического кремния, покрытую слоем диоксида кремния, на который нанесены нагреватель и термодатчик, выполненные из платины с подслоем титана в виде резисторов типа “меандр” и электроды встречно-штыревой конструкции для газочувствительного слоя, изготовленные из того же материала.

Две группы одинаковых электродов встречно-штыревой конструкции, включенные по мостовой схеме, размещены на одной подложке. Газочувствительный слой представляет собой пленку двуокиси олова, нанесенную на встречно-штыревые электроды.

Недостатками полупроводникового датчика газа-прототипа являются те же пункты, которые указаны выше для аналога, а именно:

1) сложная природа изменения проводимости датчика, которая связана с рядом эффектов, что снижает чувствительность датчика и усложняет электронную схему обработки сигнала;

2) принципиальная необходимость создания нагревательного элемента, который, нагревая газочувствительный слой, приводит его температуру (и сопротивление) в рабочую область;

3) малое быстродействие, обусловленное, в частности, тепловой инерционностью процесса регенерации поверхности, необходимого после каждого цикла регистрации.

Технический результат изобретения

1. Повышение быстродействия и чувствительности полупроводникового датчика за счет уменьшения тепловой инерционности и исключение процесса регенерации поверхности газочувствительного слоя.

2. Упрощение электронной схемы обработки сигнала за счет возможности работы датчика в широком диапазоне температур.

3. Отсутствие нагревательного элемента и источника питания для него.

Технический результат достигается тем, что в полупроводниковом датчике для регистрации взрывоопасных газовых компонент в воздухе, представляющем собой монокристаллическую подложку со слоем диоксида кремния и размещенным на ней термодатчиком в виде резистивного моста, на слой диоксида кремния последовательно нанесены слой монокристаллического кремния с пористой поверхностью, второй слой диоксида кремния, термокаталитический слой и в двух несимметричных плечах резистивного моста нанесен изоляционный слой, защищающий каталитический слой от атмосферы. В двух других, несимметричных плечах резистивного моста, термокаталитический слой оставлен открытым, что обеспечивает протекание окислительной реакции беспламенного горения газовой компоненты регистрируемого взрывоопасного соединения с кислородом воздуха с выделением тепла, приводящего к разбалансу моста и появлению электрического сигнала.

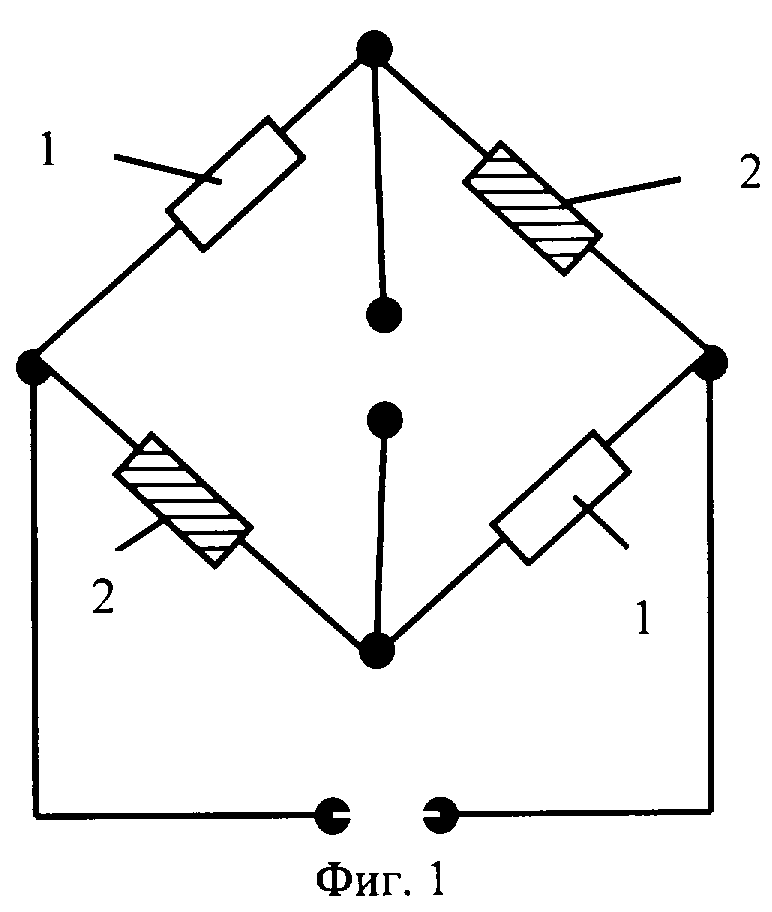

На фиг.1 представлена электрическая схема полупроводникового датчика для регистрации взрывоопасных газовых компонент в воздухе;

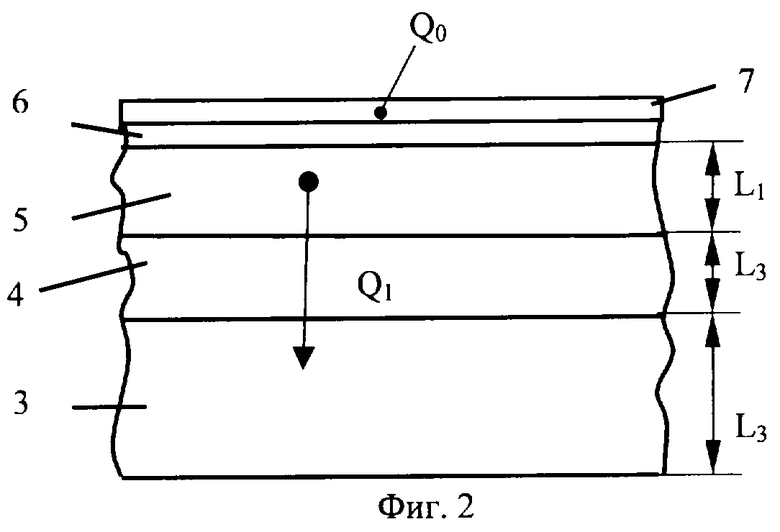

на фиг.2 - тепловая схема полупроводникового датчика;

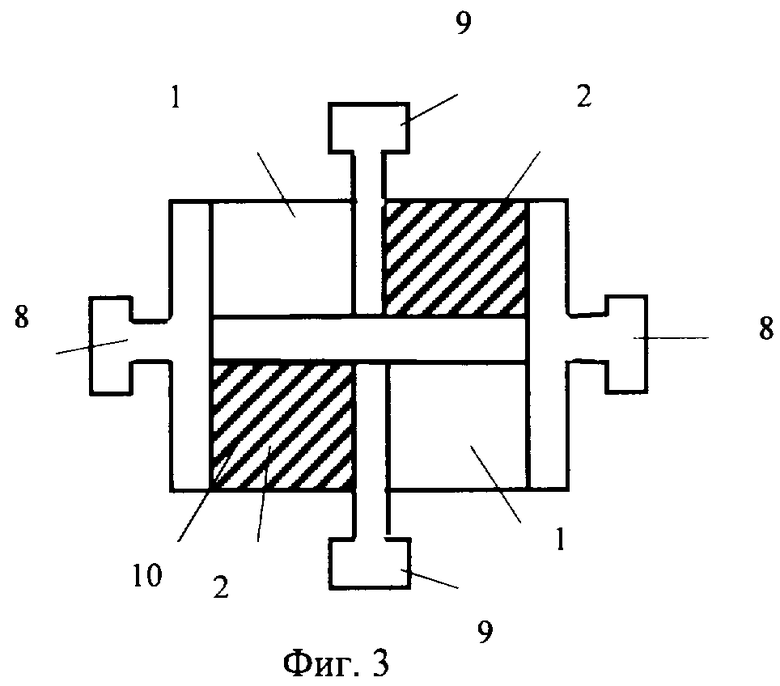

на фиг.3 - планарная схема полупроводникового датчика;

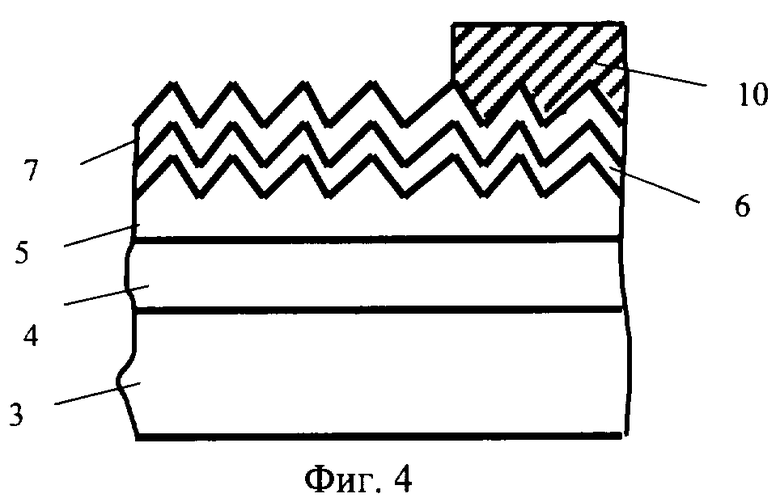

на фиг.4 - сечение пассивного плеча резистивного моста на монокристаллической кремниевой подложке.

На фиг 1-4 изображены 1 - активные, газочувствительные плечи резистивного моста, 2 - пассивные (не чувствительные к газу) плечи резистивного моста, 3 - монокристаллическая кремниевая подложка толщиной L3, 4 - слой диоксида кремния толщиной L2, 5 - слой монокристаллического кремния с пористой поверхностью толщиной L1, 6 - второй слой диоксида кремния, 7 - термокаталитический слой, 8 - контактные площадки, служащие для подачи напряжения смещения, 9 - контактные площадки, служащие для снятия сигнала, 10 - изоляционный слой, нанесенный на два несимметричных пассивных плеча резистивного моста;

U0 - напряжение смещения, Uс - напряжение сигнала. Величина Q0 равна количеству тепла, выделяемого реакцией на единицу поверхности термодатчика в единицу времени, величина Q1 равна стационарному потоку тепла через единицу поверхности слоя диоксида кремния (4).

Резистивный мост термодатчика (фиг.1) изготавливается методами планарной технологии на стандартной кремниевой линейке, его планарная схема представлена на фиг.3.

Плечи резистивного моста изготовлены в виде омических сопротивлений. На кремниевой монокристаллической подложке (3) последовательно выполнены следующие слои: слой диоксида кремния (4), слой монокристаллического кремния с пористой поверхностью (5), второй слой диоксида кремния (6) и термокаталитический слой (7), а пассивные (не чувствительные к газу) плечи (2) резистивного моста изготовлены аналогично активным плечам за исключением того, что они закрыты от газовой атмосферы нанесенным сверху изоляционным слоем (10), например, диоксида кремния, (фиг.4).

Предлагаемый полупроводниковый датчик работает следующим образом.

В отсутствии взрывоопасного газового компонента в воздухе все плечи резистивного моста имеют одинаковую величину сопротивления с точностью до технологического разброса их изготовления (величина порядка 0,1%) и величина сигнала разбаланса, возникающего между контактными площадками (9), - Uс=0,1%·Uо, где Uо - напряжение смещения между контактными площадками (8). При появлении в атмосфере взрывоопасного газового компонента на активных плечах моста начинает протекать термокаталитическая реакция беспламенного окисления кислородом воздуха взрывоопасного компонента, что сопровождается выделением тепла Qо на единицу поверхности термокатализатора в единицу времени. Ввиду высокой теплопроводности кремния (слой - 5) тепло Qо практически все уходит через слой диоксида кремния (слой - 4) в кремниевую подложку (3). При этом слой (5) нагревается относительно подложки (3) на величину ΔТ. За счет нагрева меняется величина сопротивления активных плеч (1) моста. Величины сопротивлений пассивных плеч моста (2) не меняются, так как на их поверхностях реакция не протекает и их температуры остаются практически равными температуре подложки. Это приводит к разбалансу моста и появлению напряжения сигнала.

При изготовлении датчика используются три нестандартных процесса: технология КНИ-(кремний на изоляторе), технология получения пористого кремния и технология осаждения каталитического слоя на пористую подложку.

Технология КНИ (Патент РФ №2164719 на изобретение “Способ изготовления структуры кремний на изоляторе”, авторы Попов В.П., Антонова И.В., Стась В.Ф. Миронова Л.В., МПК Н 01 L 21/324, 2001) позволяет получить достаточно высококачественный монокристаллический слой кремния толщиной 0.01-1 мкм с заданным уровнем легирования, отделенный от подложки- носителя, слоем двуокиси кремния SiO2 толщиной 0,1-0,3 мкм. Заданный уровень легирования монокристаллического слоя и выбранный термокаталитический слой позволяют вести реакцию и детектировать изменение сопротивления в широком диапазоне температур и избавляют конструкцию датчика от нагревательного элемента и источника мощности, питающего его.

Технология получения пористого кремния (-Роrе size distribution in роrоus silicon, рр.89-96, in the bооk "Рrореrties of Роrоus Silicon" аn INSPEC publ. UK, 1997, еd. Вy Leigh САNНАМ) позволяет создать на монокристаллическом слое кремния пористую поверхность. Эта поверхность отличается чрезвычайно развитой площадью, достигающей 200-800 см2 на 1 см2 поверхности исходного монокристалла. Именно такая удельная поверхность необходима для эффективного каталитического сжигания углеводородов на поверхности платинового термокатализатора и получения высокой чувствительности датчика.

Технология осаждения термокаталитического слоя, примененная ранее для его осаждения на пористый Аl2О3 - "Конвектор каталитический газовый - Институт Катализа СО РАН защищен патентом РФ", используется в данном случае для нанесения термокаталитического слоя на поверхность пористого кремния, слегка окисленного (слой диоксида кремния) для его электрической изоляции от термокаталитического слоя (металла катализатора).

Поскольку теплопроводность воздуха при нормальных условиях на четыре порядка меньше теплопроводности кремния и на два порядка меньше теплопроводности диоксида кремния, отдачей тепла от слоя катализатора в воздух можно пренебречь и тепловая схема предлагаемого датчика может быть представлена фиг.2.

Тепловая инерционность датчика будет определяться инерционностью теплопередачи от места выделения тепла (слой термокатализатора на пористой поверхности монокристаллического кремниевого слоя) в монокристаллическую кремниевую подложку через слой диоксида кремния - время τ1 и инерционностью установления температуры в монокристаллической подложке кремния-время τ2. Эти времена в соответствии с нестационарным уравнением установления температуры оцениваются формулами

Здесь L1,2 - соответственно толщины слоев кремния и двуокиси кремния фиг.2, а χ1,2 - величины температуропроводности соответствующих слоев, определяемые формулой

χ1,2=λ1,2/θ1,2·ρ1,2

λ1,2 - величины теплопроводности, θ1,2 - величины теплоемкости, ρ1,2 - величины плотности соответствующих слоев.

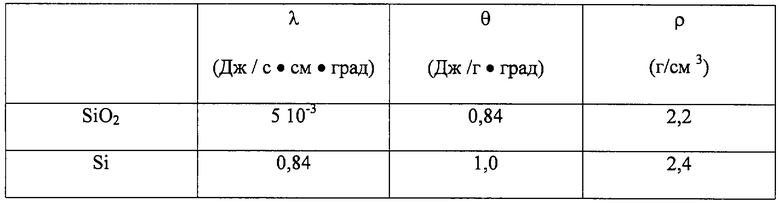

Соответствующие их значения приведены в таблице.

Расчет приводит к следующим величинам: τ1=5·10-7с, τ2=7·10-3с.

Эта оценка показывает, что переходные процессы в детекторе заканчиваются значительно раньше, чем изменения регистрирует сознание человека (-0,1 с), т.е. по быстродействию детектор может обеспечить решение практически всех охранных задач. Для оценки чувствительности существенно, что процессы в детекторе можно рассматривать как стационарные.

Величину чувствительности будем характеризовать величиной D, равной отношению D=ΔТ/Р.

Здесь ΔТ - изменение температуры термокаталитических ветвей моста под действием стационарной реакции окисления углеводорода, когда его относительное содержание в окружающем воздухе составляет Р литров метана на один литр воздуха.

В стационарных условиях поток тепла через 1 см2 детектора в монокристаллическую кремниевую подложку (через слой диоксида кремния) Q1 равен количеству тепла, выделяемого в 1 с на 1 см2 каталитического слоя Q0

Q1=ΔT·λ1/L1;

Q0=E0·P·VT/6·V0

Здесь Е0=150·4,2 кДж-энергия, выделяемая при сгорании одного моля углеводорода (в данном случае метана);

VT=3,3·104 см/с - тепловая скорость молекул в воздухе при нормальных условиях;

V0=22,4·103 см3 - объем моля в нормальных условиях.

Предполагается кинетическое ограничение на поток газа к поверхности и коэффициент прилипания молекулы метана к поверхности ν=1.

Из условия Q1=Q0 получаем

D=ΔT/P=E0·VT·L1/6·V0·λ1=103 (град)

Эта цифра показывает, что при регистрации мостом одной десятой градуса, что является типичной величиной для малогабаритных переносных электронных мостов, углеводород будет фиксироваться на уровне Р=10-4. Это является весьма высокой чувствительностью для малогабаритных недорогих датчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Диэлектрический газовый сенсор | 2021 |

|

RU2779966C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ КОМПОНЕНТОВ В ГАЗОВОЙ СМЕСИ | 2000 |

|

RU2189034C2 |

| ТВЕРДОТЕЛЬНЫЙ ИНТЕГРАЛЬНЫЙ ДАТЧИК ГАЗОВ | 2004 |

|

RU2257567C1 |

| ПОЛУПРОВОДНИКОВЫЙ МЕТАЛЛООКСИДНЫЙ ДАТЧИК ГАЗОВ | 2001 |

|

RU2206082C1 |

| СЕНСОРНАЯ СТРУКТУРА | 1993 |

|

RU2086971C1 |

| МИКРОНАГРЕВАТЕЛЬ ДЛЯ ПОЛУПРОВОДНИКОВОГО ХИМИЧЕСКОГО ГАЗОВОГО СЕНСОРА | 2022 |

|

RU2797145C1 |

| Каскадный полупроводниковый детектор для газовой хроматографии | 2019 |

|

RU2740737C1 |

| ДАТЧИК ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ | 2005 |

|

RU2291417C1 |

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ГАЗОВ | 1997 |

|

RU2114422C1 |

| ДАТЧИК ОПРЕДЕЛЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВ | 2005 |

|

RU2291416C1 |

Использование: в микроэлектронной технике, может найти применение в контрольно-измерительной аппаратуре при контроле природных углеводородов в подземных выработках: шахтах, метро, канализационных городских системах, при контроле утечек промышленного и бытового газа, при контроле водителей городского автотранспорта и т.п. Сущность изобретения: полупроводниковый датчик для регистрации взрывоопасных газовых компонент в воздухе представляет собой монокристаллическую кремниевую подложку со слоем диоксида кремния и размещенным на ней термодатчиком в виде резистивного моста. На слой диоксида кремния последовательно нанесены слой монокристаллического кремния с пористой поверхностью, второй слой диоксида кремния, термокаталитический слой и в двух несимметричных плечах резистивного моста нанесен изоляционный слой, защищающий каталитический слой от атмосферы. В двух других, несимметричных плечах резистивного моста, термокаталитический слой оставлен открытым, что обеспечивает протекание окислительной реакции беспламенного горения газовой компоненты регистрируемого взрывоопасного соединения с кислородом воздуха с выделением тепла, приводящего к разбалансу моста и появлению электрического сигнала. Технический результат: повышение быстродействия и чувствительности за счет уменьшения тепловой инерционности, исключение процесса регенерации поверхности газочувствительного слоя, упрощение электронной схемы обработки сигнала за счет возможности работы датчика в широком диапазоне температур, кроме того, у датчика отсутствует нагревательный элемент и источник питания для него. 1 табл., 4 ил.

Полупроводниковый датчик для регистрации взрывоопасных газовых компонент в воздухе, представляющий собой монокристаллическую кремниевую подложку со слоем диоксида кремния и размещенным на ней термодатчиком в виде резистивного моста, отличающийся тем, что на слой диоксида кремния последовательно нанесены слой монокристаллического кремния с пористой поверхностью, второй слой диоксида кремния, термокаталитический слой и в двух несимметричных плечах резистивного моста нанесен изоляционный слой, защищающий каталитический слой от атмосферы.

| ПОЛУПРОВОДНИКОВЫЙ ДАТЧИК ГАЗОВ | 1997 |

|

RU2114422C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ГАЗОВЫХ КОМПОНЕНТОВ | 1991 |

|

RU2013768C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ КОНЦЕНТРАЦИИ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ КОМПОНЕНТОВ В ГАЗОВОЙ СМЕСИ | 2000 |

|

RU2189034C2 |

| СПОСОБ ПОЛУЧЕНИЯ СПИРТА-РЁКтИФЙКАТА' | 0 |

|

SU265834A1 |

| US 4343768 А, 10.08.1982. | |||

Авторы

Даты

2004-06-27—Публикация

2002-10-18—Подача