Изобретение относится к области изготовления изделий из взрывчатых составов, в том числе порохов и смесевых твердых ракетных топлив (СТРТ), а конкретно - к способу смешения компонентов взрывчатого состава и формования из него изделия методом литья под давлением.

Известны способ изготовления заряда из СТРТ по патенту США №3296043 от 03.01.1967, предусматривающий непрерывную подачу компонентов в смеситель, их смешение и формование заряда методом литья под давлением, способ дистанционной заливки высокоэнергетической топливной массы в корпус двигателя по патенту США №3562364 от 09.02.1971, способ изготовления заряда СТРТ по патенту РФ №2198864 от 26.04.2001, принятые за аналоги.

Также известен способ смешения компонентов взрывчатых составов и формования из них изделий по патенту РФ №2259340 от 22.12.2003, принятый авторами за прототип. Указанный способ включает дозирование компонентов, перемешивание их в смесителях непрерывного действия: смесителе-приставке, предварительном смесителе с циркуляционным массопроводом, снабженным затворами, вакуумном смесителе и формование изделия путем выгрузки состава из предварительного и вакуумного смесителей до нагрузок на приводе мешалок, на 5-10% более высоких, чем нагрузки холостого хода.

Недостатком указанного способа, выбранного авторами за прототип, как и способов-аналогов, является то, что они не позволяют качественно (без воздушных включений) изготавливать изделия при полной выгрузке состава из предварительного и вакуумного смесителей. Это ухудшает технико-экономические показатели процесса.

Технической задачей настоящего изобретения является обеспечение изготовления качественного по монолитности (без воздушных включений) изделия при его формовании при выгрузке состава из предварительного и вакуумного смесителей до нагрузок холостого хода на приводе мешалок, т.е. при полной выгрузке состава из смесителей.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе смешения компонентов взрывчатого состава и формования из него изделия, включающем дозирование компонентов взрывчатого состава, перемешивание их в смесителях непрерывного действия: смесителе-приставке, предварительном смесителе с мешалками, шнеком и циркуляционным массопроводом, снабженным затвором на циркуляцию и затвором на вакуумный смеситель, вакуумном смесителе с мешалками и шнеком и формование изделия, особенность заключается в том, что формование изделия осуществляют путем выгрузки состава из предварительного и вакуумного смесителей до нагрузок на приводе их мешалок на 5-10% выше, чем нагрузки холостого хода, отключения шнека вакуумного смесителя, выгрузки состава из предварительного смесителя в вакуумный смеситель до нагрузок холостого хода на приводах мешалок и шнека предварительного смесителя, отключения шнека и мешалки предварительного смесителя, закрывания затвора на вакуумный смеситель, создания вакуума в вакуумном смесителе, перемешивания состава в течение 5-20 мин при остаточном давлении 10-25 мм рт.ст., включения шнека вакуумного смесителя и выгрузки состава из вакуумного смесителя до нагрузок холостого хода на приводе мешалок.

Наличие в описываемом способе изготовления изделия из взрывчатого состава совокупности действий, порядка их выполнения во времени и условий, обеспечивающих возможность выполнения этих действий, позволяет, в частности, за счет:

- отключения шнека вакуумного смесителя на формование изделия после достижения нагрузок на приводах мешалок предварительного и вакуумного смесителей на 5-10% выше, чем нагрузки холостого хода исключить проскок воздуха в состав и попадание его в изделие, обеспечить монолитность изделия;

- выгрузки состава из предварительного смесителя в вакуумный смеситель до нагрузок холостого хода на приводах мешалок и шнека предварительного смесителя использовать всю загрузку предварительного смесителя для формования изделия и исключить безвозвратные потери состава;

- создания вакуума в вакуумном смесителе при отключенных мешалках и шнеке предварительного смесителя и при закрытом положении затвора на вакуумный смеситель обеспечить набор вакуума в вакуумный смеситель в требуемых пределах, исключив просос воздуха в зону вакуумирования со стороны шнека вакуумного и предварительного смесителей;

- перемешивания состава в течение 5-20 мин при остаточном давлении 10-25 мм рт.ст. удалить воздушные включения из состава, сделать его пригодным для изготовления качественных изделий. При этом перемешивание состава при остаточном давлении менее 10 мм рт.ст. приведет к уносу летучих компонентов, что недопустимо. А перемешивание при остаточном давлении более 25 мм рт.ст. не обеспечивает полного удаления воздушных включений из состава. Время перемешивания менее 5 мин недостаточно для полного удаления воздушных включений из состава, более 20 мин приведет к увеличению технологического цикла;

- включения шнека вакуумного смесителя и выгрузки состава из вакуумного смесителя до нагрузок холостого хода на приводе мешалок обеспечить формование качественных изделий и улучшить экономические показатели процесса.

Сущность изобретения заключается в том, что в способе изготовления изделия из взрывчатого состава, включающем дозирование компонентов взрывчатого состава, перемешивание их в смесителях непрерывного действия - смесителе-приставке, предварительном смесителе с мешалками, шнеком и циркуляционным массопроводом, снабженным затвором на циркуляцию и затвором на вакуумный смеситель, вакуумном смесителе с мешалками и шнеком и формование изделия, в отличие от прототипа согласно изобретению формование изделия осуществляют путем выгрузки состава из предварительного и вакуумного смесителей до нагрузок на приводе их мешалок на 5-10% выше, чем нагрузки холостого хода, отключения шнека вакуумного смесителя, выгрузки состава из предварительного смесителя в вакуумный смеситель до нагрузок холостого хода на приводах мешалок и шнека предварительного смесителя, отключения шнека и мешалки предварительного смесителя, закрывания затвора на вакуумный смеситель, создания вакуума в вакуумном смесителе, перемешивания состава в течение 5-20 мин при остаточном давлении 10-25 мм рт.ст., включения шнека вакуумного смесителя и выгрузки состава из вакуумного смесителя до нагрузок холостого хода на приводе мешалок.

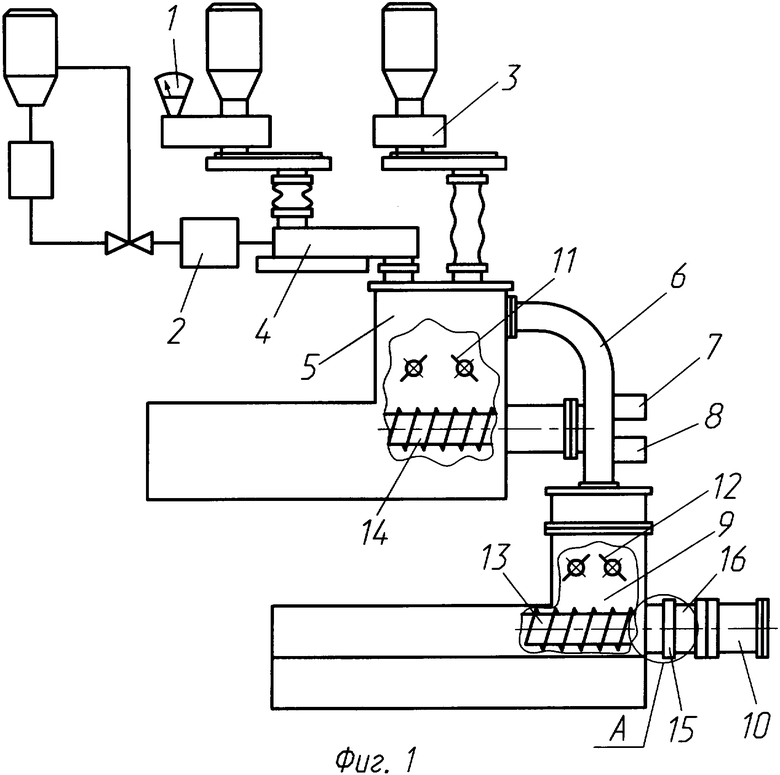

На Фиг.1 изображена схема оборудования для изготовления изделия из взрывчатого состава по предлагаемому способу. На схеме цифрами обозначены: дозаторы 1, 2, питатель 3, смеситель-приставка 4, предварительный смеситель 5 с мешалками 11 и шнеком 14, затворы 7, 8 на циркуляционном массопроводе 6, вакуумный смеситель 9 с мешалками 12 и шнеком 13, массопровод 16, клапан 15, изделие 10.

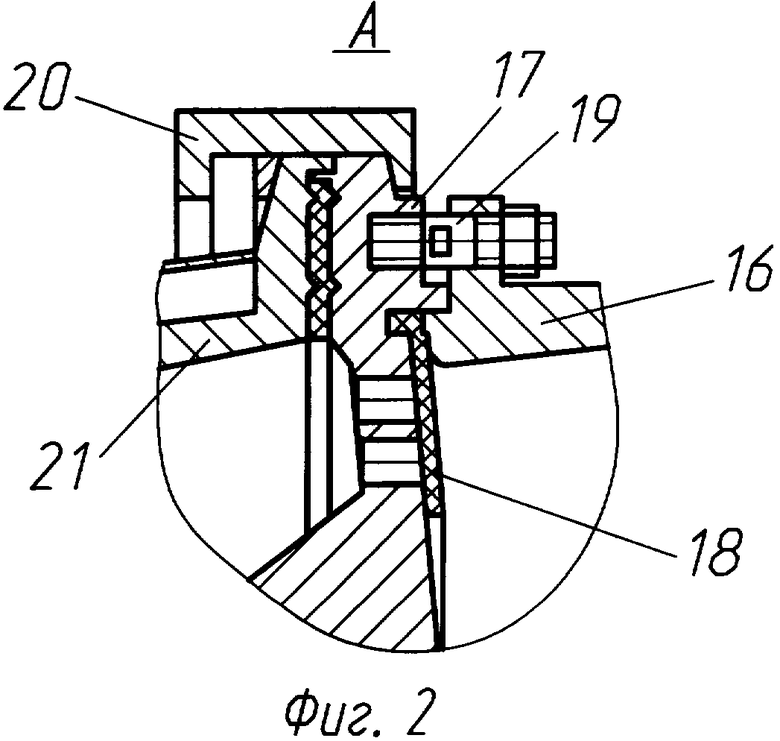

Для предотвращения проскока воздуха в вакуумный смеситель 9 со стороны шнека 13 при работе его на малых загрузках в конструкции установки формования предусмотрен специальный клапан 15. Клапан 15 состоит (Фиг.2) из решетки 17 с круглыми отверстиями, полиуретановой мембраны 18. Клапан 15 крепится к массопроводу 16 при помощи шпилек 19 и стыкуется с помощью хомута 20 переходником 21 вакуумного смесителя 9.

Изготовление изделия из взрывчатого состава по предлагаемому способу осуществляется следующим образом.

Компоненты взрывчатого состава дозируют дозаторами 1, 2 и с помощью питателя 3. Компоненты перемешивают в смесителях непрерывного действия: смесителе-приставке 4, предварительном смесителе 5 с циркуляционным массопроводом 6, снабженным затворами на циркуляцию 7 и на вакуумный смеситель 8, вакуумном смесителе 9. Формуют изделие 10 путем выгрузки состава из предварительного 5 и вакуумного 9 смесителей. После выгрузки состава из предварительного 5 и вакуумного 9 смесителей до нагрузок на приводах мешалок 11, 12 на 5-10% выше, чем нагрузки холостого хода отключают шнек 13 вакуумного смесителя на формование изделия 10, выгружают с помощью шнека 14 предварительного смесителя 5 состав из предварительного смесителя 5 в вакуумный смеситель 9 до нагрузок холостого хода на приводе мешалок 11 предварительного смесителя 5, отключают шнек 14 предварительного смесителя 5, закрывают затвор 8 на вакуумном смесителе 9 обеспечивая этим герметичность вакуумного смесителя 9 со стороны шнека 14 предварительного смесителя 5, создают вакуум и перемешивают состав в вакуумном смесителе 9 в течение 5-20 мин при остаточном давлении 10-25 мм рт.ст., включают шнек 13 вакуумного смесителя 9 на формование изделия 10 и формуют изделие 10 через массопровод 16 путем выгрузки состава из вакуумного смесителя 9 до нагрузок холостого хода на приводе мешалок 12. При этом клапан 15 предотвращает проскок воздуха в вакуумный смеситель 9 со стороны шнека 13 и обеспечивает герметичность его во время формования изделия 10.

Примеры конкретного исполнения способа приведены в таблице.

Остановку шнека вакуумного смесителя на формование изделия осуществляют при достижении нагрузок на приводах мешалок предварительного и вакуумного смесителей на 5-10% выше, чем нагрузки холостого хода. Выгружают из предварительного смесителя в вакуумный смеситель состав до нагрузок холостого хода на приводе его мешалок. Затем герметизируют вакуумный смеситель и осуществляют перемешивание состава под вакуумом.

Качество приготовленного состава оценивают по изменению содержания объемной доли воздушных включений. Работами проведенными в ФГУП "НИИПМ" г.Пермь, установлено, что требуемое качество состава (плотность, отсутствие микропор) достигается при содержании объемной доли воздушных включений в пределах 0,52-0,9 об.%.

Из данных таблицы следует:

Продолжительность перемешивания в пределах 5-20 мин и остаточное давление при вакуумировании в пределах 10-25 мм рт.ст. обеспечивают требуемое качество состава по полноте удаления воздушных включений (варианты 1-4).

Продолжительность перемешивания менее 5 мин и остаточное давление при вакуумировании более 25 мм рт.ст. не обеспечивают полное удаление воздушных включений (варианты 5, 6).

Продолжительность перемешивания более 20 мин увеличивает технологический цикл (вариант 7), остаточное давление при вакуумировании менее 10 мм рт.ст. приводит к повышенному уносу летучих компонентов (вариант 8).

Применение описанного способа изготовления изделия из взрывчатого состава позволяет качественно (без воздушных включений) изготавливать изделия при полной выгрузке состава из предварительного и вакуумного смесителей и улучшает технико-экономические показатели процесса.

Указанные преимущества подтверждены на опытных образцах в условиях ФГУП "НИИПМ".

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2333188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2006 |

|

RU2310637C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗ НЕГО ИЗДЕЛИЯ | 2010 |

|

RU2451649C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2378236C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2372315C1 |

| СПОСОБ ОЧИСТКИ СМЕСИТЕЛЯ, СНАБЖЕННОГО ЦИРКУЛЯЦИОННЫМ МАССОПРОВОДОМ, ОТ ВЯЗКОТЕКУЧИХ ВЗРЫВЧАТЫХ СОСТАВОВ | 2009 |

|

RU2407603C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2011 |

|

RU2481148C1 |

Изобретение относится к технологии взрывчатых веществ. Способ изготовления изделия из взрывчатого состава включает дозирование компонентов взрывчатого состава, перемешивание их в смесителях непрерывного действия - смесителе-приставке, предварительном смесителе с мешалками, шнеком и циркуляционным массопроводом, снабженным затвором на циркуляцию и затвором на вакуумный смеситель, вакуумном смесителе с мешалками и шнеком и формование изделия. Формование изделия осуществляют путем выгрузки состава из предварительного и вакуумного смесителей до нагрузок на приводе их мешалок на 5-10% выше, чем нагрузки холостого хода, отключения шнека вакуумного смесителя, выгрузки состава из предварительного смесителя в вакуумный смеситель до нагрузок холостого хода на приводах мешалок и шнека предварительного смесителя, отключения шнека и мешалки предварительного смесителя, закрывания затвора на вакуумный смеситель, создания вакуума в вакуумном смесителе, перемешивания состава при остаточном давлении 10-25 мм рт.ст., включения шнека вакуумного смесителя и выгрузки состава из вакуумного смесителя до нагрузок холостого хода на приводе мешалок. Изобретение обеспечивает повышение качества изготавливаемых изделий по монолитности при полной выгрузке состава из предварительного и вакуумного смесителей. 2 ил., 1 табл.

Способ изготовления изделия из взрывчатого состава, включающий дозирование компонентов взрывчатого состава, перемешивание их в смесителях непрерывного действия - смесителе-приставке, предварительном смесителе с мешалками, шнеком и циркуляционным массопроводом, снабженным затвором на циркуляцию и затвором на вакуумный смеситель, вакуумном смесителе с мешалками и шнеком и формование изделия, отличающийся тем, что формование изделия осуществляют путем выгрузки состава из предварительного и вакуумного смесителей до нагрузок на приводе их мешалок на 5-10% выше, чем нагрузки холостого хода, отключения шнека вакуумного смесителя, выгрузки состава из предварительного смесителя в вакуумный смеситель до нагрузок холостого хода на приводах мешалок и шнека предварительного смесителя, отключения шнека и мешалки предварительного смесителя, закрывания затвора на вакуумный смеситель, создания вакуума в вакуумном смесителе, перемешивания состава в течение 5-20 мин при остаточном давлении 10-25 мм рт.ст., включения шнека вакуумного смесителя и выгрузки состава из вакуумного смесителя до нагрузок холостого хода на приводе мешалок.

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2259340C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2245312C1 |

| US 3296043 А, 03.01.1967. | |||

Авторы

Даты

2009-09-20—Публикация

2008-01-09—Подача