Устройство может быть применено в промышленности для смешения компонентов взрывчатых составов, в том числе порохов и твердых ракетных топлив и формования изделий из них.

Устройство предназначено для смешения компонентов взрывчатых составов в сменных корпусах (чашах) смесителей периодического действия, вытеснения состава из чаш с помощью поршневого гидравлического устройства через массопровод в аппарат для формования с вакуумной камерой с фильерой на входе в нее, напорным шнеком и формования изделия.

Известна установка для смешения и формования по патенту РФ №2176229, содержащая смесительную головку с приводом рабочих органов - мешалок и водила, лопастные, винтовые самоочищающиеся мешалки, комплект сменных корпусов чаш, устройство для формования, включающее силовой гидроцилиндр с выгрузочным поршнем.

Практика работы на этих установках показала высокую эффективность процессов перемешивания составов и получение качественных изделий при формовании. Однако при этом гарантированное качество формуемых изделий ограничивается вязкостью перерабатываемого состава. Так для высоконаполненных составов с пределом текучести более 500 Па в изделиях обнаруживаются дефекты в виде воздушных включений из-за глубоких неровностей («кратеров») на поверхности состава в чаше после извлечения мешалок. Клапаны выгрузочного поршня при вытеснении состава из чаши не могут полностью удалить воздух из «кратеров», так как на поверхности состава края «кратеров» могут смыкаться, захлапывая воздух внутри состава.

Существует ряд способов, направленных на исключение воздушных дефектов в формуемых изделиях. Так, например, способ по патенту РФ №2167135 предполагает ступенчатую скорость извлечения мешалок из чаши для уменьшения величины «кратеров». В способе по патенту РФ №2226520 чашу после процесса смешения накрывают технологической крышкой и вакуумируют перед вытеснением состава. Способ по патенту РФ №2287509 предполагает производить остановку мешалок в месте, наиболее удаленном от выгрузочного затвора, оставляя при вытеснении состава 3…10% его в чаше. По патенту РФ №2288204 процесс вакуумирования чаши перед вытеснением производится под технологической крышкой путем создания пульсирующего двухступенчатого остаточного давления.

Все эти мероприятия были опробованы при изготовлении изделий на ФКП «Пермский пороховой завод», что позволило несколько снизить количество дефектов в формуемых изделиях, однако процент брака, особенно при переработке высоковязких составов, остается высоким.

Известно устройство для смешения компонентов взрывчатых составов и формования изделий из них по патенту РФ №2222517, принятое авторами за прототип, состоящее из вертикального планетарного смесителя, комплекта сменных корпусов - чаш с тележками, поршневое гидравлическое устройство, вакуумный смеситель с фильерой на входе и напорным шнеком, массопровод, соединяющий сменную чашу на позиции выгрузки состава с вакуумным смесителем.

Преимуществом указанного устройства является обеспечение требуемого качества состава по монолитности, обусловленного отсутствием в нем воздушных включений за счет вакуумирования в тонком слое при входе состава через фильеру в вакуумный смеситель, а также за счет подпрессовки состава в формообразующей оснастке напорным шнеком. При этом давление подпрессовки значительно выше, чем при заполнении непосредственно поршневым гидравлическим устройством, давление под которым, как правило, ограничивается 0,5 МПа из-за большого диаметра поршня. Все это обеспечивает возможность формования тонкостенных изделий сложного профиля.

Недостатком указанного устройства является то, что отсутствует возможность синхронизации работы поршневого гидравлического устройства по выгрузке состава из чаши и производительности напорного шнека. При этом отсутствует оперативный дистанционный контроль за перемещением поршня, вытесняющего состав из чаши. Это может приводить к переполнению вакуумного смесителя и созданию аварийной ситуации. Нежелательной является также излишняя выработка состава из вакуумного смесителя из-за нарушения режима формования изделия.

Кроме того, отсутствие замера температуры состава на выходе из массопровода не позволяет оперативно корректировать температуру его в вакуумном смесителе. Отсутствует также контроль за моментом подхода состава к фильере вакуумного смесителя для определения момента запуска его в работу.

Технической задачей предлагаемого изобретения является обеспечение требуемого качества изделий из взрывчатых составов по монолитности и расширение диапазона перерабатываемых рецептур составов за счет переработки высоконаполненных составов с пониженной текучестью, а также расширение номенклатуры получаемых изделий, в том числе тонкостенных, сложного профиля, обеспечение синхронизации работы поршневого гидравлического устройства по выгрузке состава из сменной чаши с производительностью напорного шнека вакуумного смесителя, используемого в виде аппарата для формования, обеспечение контроля температуры состава перед фильерой и контроля подхода состава из массопровода к фильере вакуумного смесителя.

Технический результат достигается за счет того, что для смешения взрывчатого состава установка включает в себя смесительную головку вертикального планетарного смесителя, комплект сменных корпусов (чаш). Для выгрузки состава из чаши установка содержит поршневое гидравлическое устройство. Для вакуумирования состава и формования изделия устройство содержит аппарат для формования с вакуумной камерой с фильерой на входе в нее состава.

Для синхронизации работы поршневого гидравлического устройства по выгрузке состава из сменной чаши с производительностью напорного шнека аппарата для формования поршневое гидравлическое устройство снабжено устройством дистанционного регулирования потока на линии гидропривода поршня, датчиком перемещения поршня, а аппарат для формования с напорным шнеком снабжен дистанционным регулируемым приводом напорного шнека и уровнемером для постоянного контроля уровня состава в аппарате.

Для контроля температуры состава на входе в аппарат для формования на массопроводе перед фильерой установлен датчик температуры, а для контроля подхода состава к фильере на массопроводе установлен датчик давления.

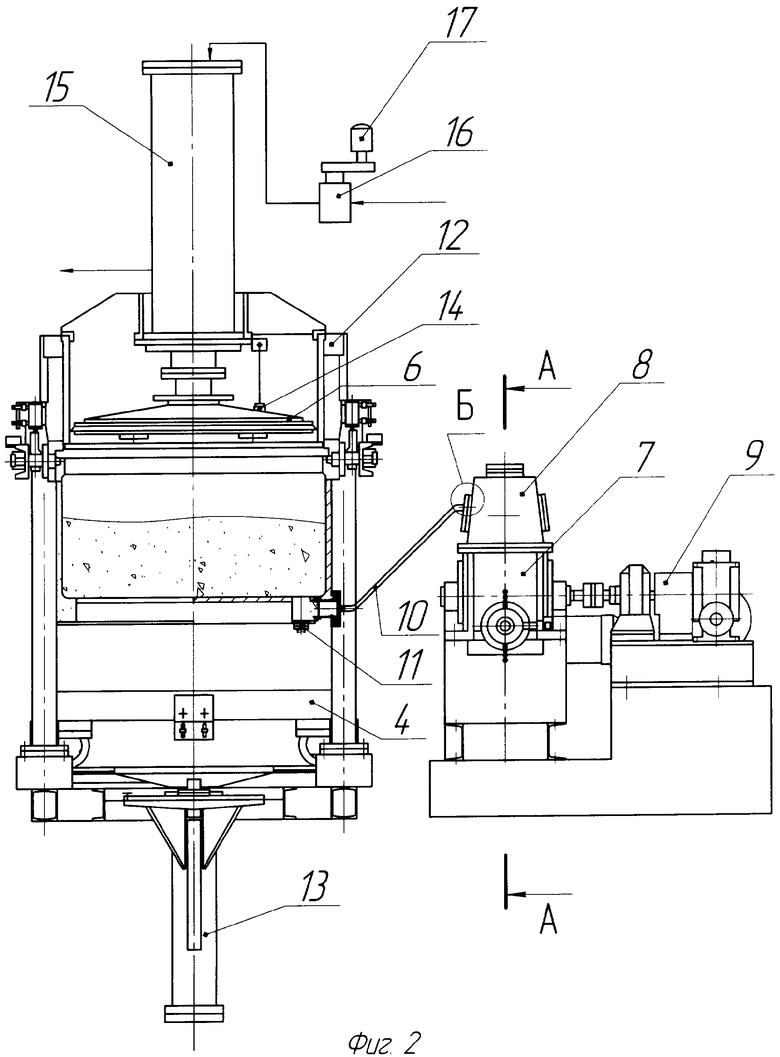

Предлагаемое устройство изображено на фиг.1, 2. Оно состоит из смесительной головки 1 (фиг.1) вертикального планетарного смесителя с мешалками 2, комплекта сменных корпусов - чаш 3 с тележками 4 и механизма подъема чаши 5. На фиг.2 изображены выгрузочный поршень 6, аппарат для формования 7 с вакуумной камерой 8, приводом мешалок 9, массопроводом 10 соединяющим затвор 11 чаши с вакуумной камерой 8. Поршневое гидравлическое устройство закреплено на корпусе 12, а для подсоединения чаши к устройству установлен гидроцилиндр 13. Для дистанционного непрерывного контроля перемещения поршня 6 установлен датчик 14, конец тросика которого закреплен на корпусе 12. Поршневое гидравлическое устройство содержит также гидроцилиндр 15, на конце штока которого закреплен поршень 6.

На линии подачи рабочей жидкости в гидроцилиндр установлен регулятор потока 16, обеспечивающий необходимую скорость поршня при вытеснении состава. Регулятор потока снабжен дистанционно регулируемым приводом 17, с помощью которого при выгрузке состава можно регулировать производительность выгрузки.

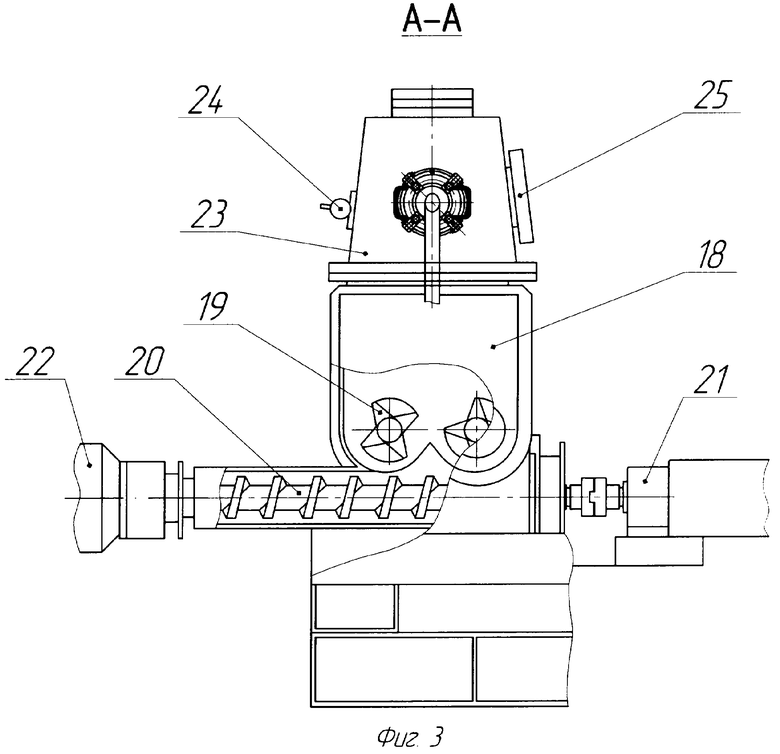

На фиг.3 изображен аппарат для формования, состоящий из корпуса 18 с мешалками 19 и напорным шнеком 20 с приводом 21, формуемое изделие 22. Вакуумная камера 23 снабжена уровнемером для непрерывного контроля уровня состава, состоящим из источника излучения 24 и приемника 25.

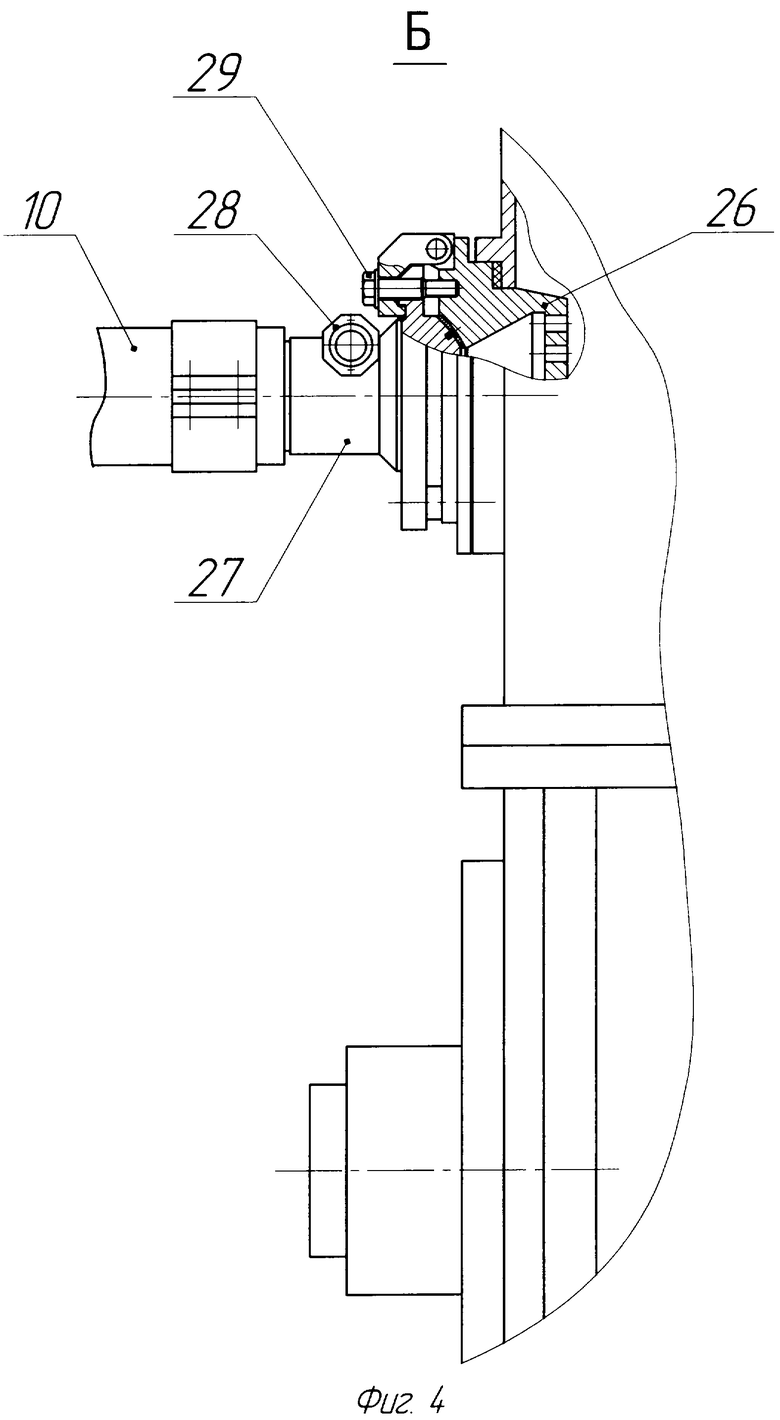

На фиг.4 изображен ввод массопровода в вакуумную камеру. Для увеличения поверхности вакуумирования состава на входе его в вакуумную камеру установлена фильера 26. Массопровод выполнен в виде резинового напорно-всасывающего рукава по ГОСТ 5398, позволяющего работать под давлением и в условиях вакуума. Такое исполнение массопровода значительно упрощает сборку устройства и не требует точной центровки соединяемых аппаратов относительно друг друга. На патрубке установлен датчик 28 типа ФОН, позволяющий дистанционно контролировать температуру и давление состава. Патрубок 27 к фильере 26 крепится откидными болтами 29, вворачиваемыми в фильеру.

Работа предлагаемого устройства осуществляется следующим образом. Сменная чаша 3 (фиг.1) гидроцилиндром 5 подсоединяется к смесительной головке 1 и скрепляется с ней. В чашу загружается компоненты взрывчатого состава и производится перемешивание. После перемешивания чаша опускается на тележку 4 и на ней транспортируется к поршневому гидравлическому устройству, где гидроцилиндром 13 (фиг.2) поднимается и скрепляется с корпусом 12. Далее массопровод 10 одним концом подсоединяется к затвору 11 чаши, другим концом к вакуумной камере 8 аппарата для формования.

Поршень 6 (фиг.2) опускается в чашу, регулятором потока 16 настраивается заданная скорость поршня, обеспечивающая необходимую производительность при выгрузке состава. Датчик 14 непрерывно выдает координаты перемещения поршня. В вакуумной камере 8 аппарата для формования создается вакуум. Состав, проходя через фильеру 26 (фиг.4), выходит в виде шнуров в вакуумную камеру, из него удаляется воздушные включения. Далее состав попадает на мешалки 19, которые подают его на шнек 20, которым состав нагнетается в изделие 22.

В процессе работы из-за изменения различных факторов (температура, реология состава т.п.) может произойти рассогласование производительности выгрузки состава из чаши и работы напорного шнека, что создает опасность переполнения вакуумной камеры и исключения возможности вакуумирования состава. При чрезмерной выработке состава нарушается процесс формования изделия.

Наличие в устройстве дистанционно регулируемого регулятора потока на линии гидроцилиндра выгрузочного поршня позволяет дистанционно вести процесс в зависимости от показаний уровнемера, регулятора частоты вращения шнека и датчика перемещения выгрузочного поршня.

Показания датчика давления на массопроводе позволяют точно фиксировать момент подхода состава к вакуумной камере в начале процесса и своевременно включить шнек и мешалки аппарата формования.

Датчик температуры на массопроводе позволяет своевременно корректировать температуру обогрева аппарата для формования из-за возможного охлаждения состава в массопроводе, например, при вынужденных простоях.

Основные элементы указанной конструкции прошли с положительными результатами опытно-промышленные испытания на ФКП «Пермский пороховой завод».

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2008 |

|

RU2383515C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НЕГО | 2011 |

|

RU2481148C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| СПОСОБ ФОРМОВАНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2378236C1 |

| СПОСОБ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗ НИХ ИЗДЕЛИЙ | 2003 |

|

RU2247100C2 |

| Устройство для смешения компонентов взрывчатого состава и формования изделий из него | 2019 |

|

RU2716123C1 |

| Устройство для смешения компонентов взрывчатого состава и формования изделий из него | 2019 |

|

RU2716124C1 |

| УСТАНОВКА ДЛЯ СМЕШЕНИЯ И ФОРМОВАНИЯ | 2000 |

|

RU2176229C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2367642C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТОГО СОСТАВА | 2008 |

|

RU2384550C2 |

Изобретение относится к устройству для получения изделия из взрывчатого состава. Устройство включает вертикальный планетарный смеситель для смешения компонентов взрывчатого состава со смесительной головкой и комплектом сменных чаш с тележками, поршневое гидравлическое устройство для выгрузки взрывчатого состава из сменной чаши, массопровод для выгрузки перемешанного взрывчатого состава из сменной чаши в аппарат для формования изделия, содержащий вакуумную камеру, фильеру на входе в нее и напорный шнек. На массопроводе перед фильерой установлен датчик контроля температуры и давления. Поршневое гидравлическое устройство синхронизировано с аппаратом для формования изделия, для чего поршневое гидравлическое устройство снабжено устройством дистанционного регулирования потока на линии гидропривода поршня и датчиком перемещения поршня. Аппарат для формования изделия снабжен дистанционно регулируемым приводом напорного шнека и уровнемером для постоянного контроля уровня взрывчатого состава в аппарате для формования изделия. Изобретение обеспечивает изготовление качественных изделий по монолитности из составов пониженной текучести. 4 ил.

Устройство для получения изделия из взрывчатого состава, включающее вертикальный планетарный смеситель для смешения компонентов взрывчатого состава со смесительной головкой и комплектом сменных чаш с тележками, поршневое гидравлическое устройство для выгрузки взрывчатого состава из сменной чаши, массопровод для выгрузки перемешанного взрывчатого состава из сменной чаши в аппарат для формования изделия, содержащий вакуумную камеру, фильеру на входе в нее и напорный шнек, отличающееся тем, что оно содержит установленный на массопроводе перед фильерой датчик контроля температуры и давления, поршневое гидравлическое устройство синхронизировано с аппаратом для формования изделия, для чего поршневое гидравлическое устройство снабжено устройством дистанционного регулирования потока на линии гидропривода поршня и датчиком перемещения поршня, при этом аппарат для формования изделия снабжен дистанционно регулируемым приводом напорного шнека и уровнемером для постоянного контроля уровня взрывчатого состава в аппарате для формования изделия.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 2002 |

|

RU2222517C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ КОМПОНЕНТОВ ВЗРЫВЧАТЫХ СОСТАВОВ И ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ НИХ | 1997 |

|

RU2132837C1 |

| US 5114630 A, 19.05.1992 | |||

| US 4014655 A, 29.03.1977. | |||

Авторы

Даты

2009-11-10—Публикация

2008-03-03—Подача