Область техники

Настоящее изобретение относится к клеевым композициям, содержащим смеси блоксополимеров. Более конкретно, настоящее изобретение относится к клеевым композициям, содержащим по меньшей мере два блоксополимера, при этом каждый блоксополимер имеет по меньшей мере два поливинилароматических блока и по меньшей мере один блок поли(конъюгированного диена), одну повышающую клейкость смолу, легкодоступную и относительно недорогую, и, необязательно, один или более чем один пластификатор. Более конкретно, настоящее изобретение относится к клеевым композициям, содержащим по меньшей мере один блоксополимер, имеющий два или более поливинилароматических блока и один полиизопреновый блок, по меньшей мере один блоксополимер, имеющий два или более поливинилароматических блока и один поли(изопрен/бутадиеновый) блок, повышающую клейкость смолу, выбранную из С5-углеводородных смол, и, необязательно, один или более чем один пластификатор.

Предшествующий уровень техники

В уровне техники хорошо известно о клеевых композициях на основе стирольных блоксополимеров в качестве термопластичных эластомерных компонентов. Такие композиции используют, например, в качестве клея, чувствительного к давлению (КЧД), для технических лент, упаковочных лент и этикеток, а также в многофункциональных термоплавких клеевых композициях, которые могут использоваться для склеивания или формирования изделий при производстве одноразовых «мягких» товаров, таких как подгузники, предметы женского обихода, хирургические простыни и тому подобное.

В таких клеевых композициях широко используются блоксополимеры типа полистирол-полиизопрен-полистирол (S-I-S) и полистирол-полибутадиен-полистирол (S-B-S). Блоксополимеры обоих классов наделяют клеевые композиции характерными свойствами, связанными с индивидуальными особенностями данных блоксополимеров. Например, мягкость S-I-S делает такой полимер материалом, предпочтительным для применения в качестве самоклеящегося материала в лентах и этикетках. И наоборот, повышенная когезия S-B-S делает этот материал привлекательным для использования в качестве конструкционного клея для одноразовых «мягких» товаров.

S-I-S полимеры, введенные в состав термоплавких клеев, разлагаются по механизму обрыва цепи; молекулярная масса снижается, и уменьшается когезионная прочность клея. С другой стороны, S-B-S полимеры имеют тенденцию к деструкции в результате дополнительного химического сшивания, увеличивающего когезионную прочность клея, но также увеличивающего и модуль упругости, что приводит к образованию слишком твердого и нелипкого клея. Термическое разложение клеев на основе как S-I-S, так и S-B-S может привести к утрате полезности клеевого продукта. Для индустрии термоплавких клеев было бы хорошо, если бы можно было создать полимеры, обладающие меньшей склонностью к распаду (разрыву) или сшиванию. В патентах ЕР 0669350 и US 5583182 описываются клеевые композиции, в которых стирольный блоксополимер представляет собой блоксополимер типа S-B-I-S, типа (S-B-I)n-X или типа (S-I-B)n-X, где S представляет собой полистирольный блок, В означает полибутадиеновый блок, а I представляет собой изопреновый блок. Эти сополимеры с блоксополимерными средними блоками "B-I" сочетают в себе некоторые из характеристик полимеров типов S-I-S и S-B-S. Однако способ образования блоков полидиенов в среднем блоке является трудным, более сложным и требует длительного времени полимеризации. Кроме того, показано, что вследствие блочной структуры в среднем блоке их параметры теплостойкости не отвечают требованиям, а вязкость расплава разработанных клеев оказывается слишком высокой для промышленного применения по сравнению соответственно с рецептурами на основе S-I-S или S-B-S.

В публикации WO 0014170 описывается клеевая композиция на основе эластомерного компонента, содержащего (I) SIS-блоксополимер и (II) SBS-блоксополимер и повышающего клейкость компонента, включающего (III) первую углеводородную смолу, совместимую с указанным SIS-блоксополимером, и (IV) вторую углеводородную смолу, совместимую с указанным SBS-блоксополимером. Однако необходимость использования двух блоксополимеров (SIS и SBS), а также двух углеводородных смол представляет собой неэффективный по стоимости подход к производству клеевых композиций, так как это требует от производителей клеев значительных инвестиций в дорогостоящие системы подачи и дозирования на экструдерах.

В патенте DE 2942128 описывается клеевая композиция, содержащая 100 частей негидрированного блоксополимера А-В-А, где А представляет собой полистирол, а блок В образован смесью бутадиена и изопрена; от 25 до 300 частей повышающей клейкость смолы; от 5 до 200 частей пластификатора и некоторых дополнительных добавок. В действительности, повышающая клейкость смола представляет собой смесь смол, как это показано в примере (50 частей глицеринового эфира канифоли ("FLORAL" 85, товарный знак) и 50 частей синтетической политерпеновой смолы ("WINGTACK" 95, товарный знак). По всей вероятности, необходимо, чтобы эта смесь была приемлемо совместима с основным полимером клея.

Из публикации WO 02057386 известны клеевые композиции, включающие:

1) один или более чем один стирольный блоксополимер общей формулы А-С-А (1) или (А-С)nХ (2), где каждый из А независимо представляет собой полимерный блок ароматического винильного соединения, С является смешанным полимерным блоком (B/I) бутадиена (В) и изопрена (I) с массовым соотношением B:I в пределах от 30:70 до 70:30, при этом указанный полимерный блок С имеет температуру стеклования (Tg) не больше -50°С (определенную в соответствии с ASTM Е 1356-98), где n является целым числом, равным или большим 2, а Х представляет собой остаток сшивающего агента,

2) повышающую клейкость смолу, имеющую ароматичность (относительное содержание в процентах ароматических протонов по данным метода 1H-ЯМР) в пределах от 3 до 18% и предпочтительно от 4 до 14%,

3) один или более чем один пластификатор.

Следует понимать, что указанную ароматическую модифицированную повышающую клейкость смолу нужно выбирать из очень узкой группы в комбинации с указанными блоксополимерами.

Смеси блоксополимеров типов S-B-S и S-I-S, такие как предложены в данной области техники, также не обеспечивают приемлемой альтернативы.

Таким образом, существует потребность в клеевой композиции, у которой (1) клеевые свойства по меньшей мере эквивалентны клеевым свойствам композиции на основе блоксополимеров типа S-I-S; (2) которая имеет улучшенную теплостойкость по сравнению с композицией, полученной из блоксополимеров типа S-I-S и/или S-B-S; и (3) при приготовлении которой используется одна повышающая клейкость углеводородная смола, легкодоступная и недорогая.

Раскрытие изобретения

В результате обширных исследований и экспериментов неожиданно было установлено, что более эффективные по затратам клеевые композиции, имеющие клеевые свойства, которые по меньшей мере эквивалентны свойствам композиций на основе блоксополимеров SIS, могут быть получены объединением блоксополимера S-I-S или (SI)nX с блоксополимером S-(I/B)-S или [S(I/B)]nX и одной повышающей клейкость смолой. Такая комбинация приводит к снижению затрат на исходные материалы и производство вследствие упрощения процесса обработки и более низкой стоимости неароматической смолы.

Таким образом, предложена клеевая композиция, включающая:

i) по меньшей мере, один блоксополимер (i)(a) формулы А-I-А (1) или (A-I)nX (2) и по меньшей мере один блоксполимер (i)(b) формулы А-(I/В)-А (3) или [A-(I/B)]nX (4), где каждый А независимо представляет собой полимерный блок ароматического винильного соединения, I означает полиизопреновый полимерный блок, (I/B) представляет собой смешанный блок неупорядоченного (со случайным чередованием мономеров) полимера изопрена и бутадиена с массовым отношением I:В приблизительно от 20:80 до 80:20, n больше или равно 2, а Х означает остаток сшивающего агента, и где массовое соотношение между указанными блоксополимерами (i)(a) и (i)(b) такое, что общее содержание бутадиена в компоненте (i) меньше 20 мас.%,

ii) С5-смолу, повышающую клейкость, и

iii) необязательно, один или более чем один пластификатор.

Сведения, подтверждающие возможность осуществления изобретения

Компонент (i)

Как указано выше, компонент (i) включает:

по меньшей мере один блоксополимер (i)(a), имеющий формулу:

А-I-А (1) или (А-I)nХ (2);

где каждый А независимо представляет собой полимерный блок ароматического винильного соединения, а каждый I означает полиизопреновый полимерный блок, и

по меньшей мере один блоксполимер (i)(b), имеющий формулу А-(I/В)-А или [А-(I/В)]nХ (4),

где каждый А независимо представляет собой полимерный блок ароматического винильного соединения, а (I/B) представляет собой смешанный блок неупорядоченного полимера изопрена и бутадиена с массовым отношением 1:В от примерно 20:80 до примерно 80:20.

Каждое из n в указанных выше формулах независимо больше или равно 2, предпочтительно от 3 до 5, еще более предпочтительно от 3 до 4. Каждый из Х представляет собой остаток сшивающего агента, который будет определен ниже.

Блоксополимерный компонент (i)(a) может быть выбран из широкого разнообразия блоксополимеров, где винильные ароматические блоки являются производными стирола, альфа-метилстирола, п-метилстирола, о-метилстирола, п-трет-бутилстирола, 2,4-диметилстирола, дифенилэтиленов, включая стильбен, винилнафталена, винилтолуола (смеси мета- и пара-изомеров метилстирола), винилксилола и их смесей. Среди этих мономеров предпочтительными являются чистый стирол или смеси, в которых стирол является основным соединением с незначительными количествами одного или более других упомянутых выше сомономеров. В данном контексте фраза «незначительные количества» относится к количествам в пределах до 5 мас.%, в тех случаях, когда присутствуют, сомономеры обычно присутствуют в количестве приблизительно от 1 до 5 мас.%. Несмотря на то, что настоящее изобретение ограничивается такими винильными ароматическими блоками, которые содержат «незначительные количества» одного или более сомономеров, средний специалист в данной области техники поймет, что в некоторых случаях может возникнуть необходимость использования смесей, в которых один или более чем один сомономер, отличный от упомянутого выше, присутствует в количестве, превышающем 5 мас.%.

Каждый из блоков А в формулах (1) или (2) компонента (i)(a) независимо представляет собой полимерный блок ароматического винильного соединения, такой как определен выше, а каждый I означает полиизопреновый полимерный блок.

В указанных блоксополимерах (i)(a) блоки А представляют содержание винилароматического соединения, представляющее собой массовое отношение винильного ароматического блока к блоку конъюгированного диена всего блоксополимера, в пределах от примерно 15 до примерно 45 мас.%, предпочтительно от примерно 15 до примерно 35 мас.%, с наиболее предпочтительным интервалом от примерно 15 до примерно 25 мас.%.

Каждый из блоксополимеров, используемых в качестве компонента (i)(a), предпочтительно содержит 1,2-винильные связи и/или 3,4-винильные связи в количестве самое большее 15 мас.% от массы конъюгированного диена. Несмотря на то, что настоящее изобретение ограничивается блоксополимерами компонента (i)(a), содержащими 1,2-винильные связи и/или 3,4-связи в количестве самое большее 15 мас.%, среднему специалисту в данной области техники будет понятно, что содержание 1,2-винильных связей и/или 3,4-винильных связей выше 15 мас.% также возможно.

Предпочтительно, чтобы указанные блоки А в (i)(a) имели средневесовую молекулярную массу в пределах от примерно 5000 до примерно 25000, более предпочтительно от примерно 7000 до примерно 25000. Предпочтительные блоксополимеры, используемые в качестве компонента (i)(a), имеют средневесовую молекулярную массу (Mw) в пределах от примерно 100000 до примерно 500000, более предпочтительно от примерно 100000 до примерно 250000, а еще более предпочтительно от примерно 150000 до примерно 250000 по данным высокоэффективной гель-проникающей хроматографии (ВЭГПХ) согласно методу, описанному в ASTM D-5296-97, указанный метод включен в данное описание посредством ссылки. Коммерчески доступные блоксополимеры, которые можно использовать в качестве компонента (i)(a) настоящего изобретения, включают, не ограничиваясь перечнем, KRATON® D-1126 и KRATON® D-1161, доступные из KRATON Polymers LLC, QUINTAC® 3620 и QUINTAC® 3450/3451, доступные из Zeon Chemicals, и VECTOR® 4111, доступный из Dexco Polymers. Предпочтительный коммерчески доступный ассортимент составляют блоксополимеры KRATON® D-1126 и KRATON® D-1161.

Блоксополимерный компонент (i)(b) может содержать одинаковые или различные блоки А, как описано выше для компонента (i)(a). Однако блоксополимерный компонент (i)(b) содержит центральные блоки (I/B), где массовое соотношение изопрена и бутадиена лежит в пределах от примерно 20:80 до примерно 80:20, предпочтительно от примерно 30:70 до примерно 70:30, еще более предпочтительно от примерно 40:60 до примерно 60:40 и еще более предпочтительно от примерно 45:55 до примерно 55:45, и где изопрен/бутадиеновая смесь содержит случайно сополимеризованные, то есть без каких-либо значительных гомополимерных блоков, полибутадиеновые (рВ) и полиизопреновые (pI) участки длиной более 100 мономерных единиц и предпочтительно не более 20 мономерных единиц. Смешанный центральный полимерный блок (I/B) может необязательно содержать приблизительно до 5 мас.% (от массы всего блока) другого сополимеризуемого сомономера, такого как стирол, но предпочтительно, чтобы указанный центральный блок состоял из смеси по существу чистого изопрена и по существу чистого бутадиена.

Предпочтительно, чтобы указанные блоки А в (i)(b) имели средневесовую молекулярную массу в пределах от примерно 5000 до примерно 25000, более предпочтительно от примерно 7000 до примерно 25000. Блоксополимеры, используемые в качестве компонента (i)(b), предпочтительно имеют средневесовую молекулярную массу (Mw, выраженную в пересчете на полистирол) в пределах от примерно 100000 до примерно 500000, предпочтительно от примерно 100000 до примерно 250000, еще более предпочтительно от примерно 150000 до примерно 250000 по данным высокоэффективной гель-проникающей хроматографии (ВЭГПХ) согласно методу, описанному в ASTM D-5296-97.

Каждый из блоксополимеров, используемых в качестве компонента (i)(b), предпочтительно содержит 1,2-винильные связи и/или 3,4-винильные связи в количестве самое большее 15 мас.% от массы конъюгированного диена. Хотя настоящее изобретение ограничивается блоксополимерами (i)(b), содержащими 1,2-винильные связи и/или 3,4-винильные связи в количестве самое большее 15 мас.%, среднему специалисту в данной области техники будет понятно, что содержание 1,2-винильных связей и/или 3,4-винильных связей выше 15 мас.% также возможно.

В указанных блоксополимерах (i)(b) блоки А представляют содержание винилароматических соединений, представляющее собой массовое отношение винильного ароматического блока к блоку конъюгированного диена всего блоксополимера в пределах от примерно 15 до примерно 45 мас.%, предпочтительно от примерно 15 до примерно 35 мас.%, с наиболее предпочтительным интервалом от примерно 15 до примерно 25 мас.%.

Полимеры, имеющие смешанные средние блоки, полученные из изопрена и бутадиена, определяются как имеющие среднюю длину гомополимерного блока менее 100 мономерных единиц, предпочтительно менее 50 мономерных единиц и более предпочтительно менее 20 мономерных единиц. Среднюю длину гомополимерного блока определяют методом, основанным на 13С-ЯМР, как подробно описано в публикации WO 02/057386, начиная со страницы 12, строка 14, и до страницы 15, строка 13, которая включена в данное описание посредством ссылки.

Блоксополимеры согласно настоящему изобретению могут быть получены, например, взаимодействием сначала синтезированных живых блоксополимеров, полученных анионной полимеризацией, со сшивающим агентом либо в результате полной последовательной (со)полимеризации порций винилароматического мономера, конъюгированного диена и винильного ароматического мономера соответственно. Следует понимать, что могут быть получены смеси мультиблочных сополимеров, предпочтительно трехблочных сополимеров, и диблоков, происходящих из исходного живого блоксополимера, для взаимодействия или повторного инициирования во время процесса полной последовательной полимеризации. Сшивающий агент, когда используется, может включать, не ограничиваясь перечнем, оловосодержащие сшивающие агенты, такие как трихлорид метилолова, тетрахлорид олова; галогенированные кремнийсодержащие сшивающие агенты, такие как тетрахлорид кремния и тетрабромид кремния, алкоксисиланы, такие как тетраметоксисилан; и галогенированные алканы, такие как трихлорэтан, трихлорпропан и трибромпропан, дивинилароматические соединения, галогенированные ароматические соединения, эпоксисоединения, такие как диглицидиловый эфир бисфенола-А, и тому подобное, а также другие сшивающие агенты, такие как бензойные эфиры, СО2, 2-хлоропрен и 1-хлор-1,3-бутадиен. Предпочтительными являются тетрахлорид кремния, тетрабромид кремния, тетраметоксисилан и другие тетраалкоксисиланы.

Таким образом, каждый из соединенных (или последовательно повторно инициированных) блоксополимеров может содержать дополнительный диблок [A-I или А-(I/В)], где массовое соотношение блоксополимерного компонента и его дополнительного диблока может варьироваться от 100:0 до 30:70, предпочтительно от 90:10 до 40:60. Кроме того, можно добавлять в диблок компонент, полученный в ходе отдельной реакции полимеризации. Например, последовательно приготовленные A-I-A или А-(I/В)-А могут быть смешаны с диблоком [A-I или А-(I/В)], полученным в ходе отдельной реакции полимеризации.

В связи с этим в случае получения по реакции присоединения блоксополимеры, использованные в настоящем изобретении, имеют эффективность связывания (ЭС) приблизительно от 60 до 100 мас.%. Эффективность связывания определяют как долю концов полимерной цепи, P-Li, бывших живыми в момент добавления сшивающего агента, которые соединяются с помощью остатка сшивающего агента при завершении реакции присоединения. На практике для вычисления эффективности связывания полимерного продукта используют данные гель-проникающей хроматографии.

С учетом всех вариантов осуществления настоящего изобретения массовое соотношение между указанными блоксополимерами (i)(a) и (i)(b) является таким, чтобы общее содержание бутадиена в компоненте (i) было меньше приблизительно 20 мас.%. Предпочтительно, чтобы соотношение было таким, чтобы общее содержание бутадиена в компоненте (i) составляло от примерно 0 до примерно 18 мас.%, более предпочтительно от примерно 8 до примерно 16 мас.%, с наиболее предпочтительным интервалом от примерно 10 до примерно 14 мас.%.

Компонент (ii)

Подходящие повышающие клейкость смолы, которые можно с успехом использовать в качестве единственного компонента для повышения клейкости в клеевых композициях настоящего изобретения, имеют температуру стеклования Tg, определенную методом дифференциальной сканирующей калориметрии (ДСК), от 30 до 60°С и точку размягчения по методу кольца и шара (Ring & Ball) между 80 и 110°С. Они могут быть выбраны из модифицированных алифатических углеводородных смол, таких как С5-углеводородные смолы. Подходящие повышающие клейкость смолы включают, не исчерпываясь перечнем, C5-смолы, которые не являются ароматическими модифицированными, такие как, например, А-100 из Zeon Chemical, серии ESCOREZ® 1000, особенно ESCOREZ® 1202, из ExxonMobil, и PICCOTAC® 1095 или PICCOTAC® 1098 из Eastman Chemical Company. Предпочтительной повышающей клейкость смолой, используемой в качестве единственного компонента для повышения клейкости (ii), является PICCOTAC® 1095, модифицированная алифатическая углеводородная смола, имеющая точку размягчения по методу кольца и шара 95°С. Предпочтительные повышающие клейкость смолы будут иметь точку размягчения по методу кольца и шара в пределах от 85 до 97°С.

Среднему специалисту в данной области техники будет понятно, что в некоторых случаях можно использовать ароматические модифицированные смолы, повышающие клейкость композиций настоящего изобретения, при условии, что эти смолы имеют достаточно низкую ароматичность. Среднему специалисту в данной области техники будет понятно, что смола, обладающая большей ароматичностью, кроме того, будет допускать использование в составе КЧД более высокого общего содержания бутадиена. Исходя из этого, в некоторых случаях степень ароматичности будет достаточно низкой, чтобы сделать возможным использование таких смол с низкой ароматичностью для получения недорогих продуктов, аналогичных продуктам настоящего изобретения.

Клеевая композиция согласно настоящему изобретению предпочтительно содержит приблизительно от 50 до 300 массовых частей, предпочтительно от 100 до 200 массовых частей повышающей клейкость смолы на 100 массовых частей блоксополимерного компонента (i) [компоненты (i)(a) и (i)(b)]. В предпочтительных клеевых композициях компонент (ii) присутствует в количестве приблизительно от 30 до 55 мас.% от массы всей композиции.

Компонент (iii)

Клеевые композиции настоящего изобретения могут содержать один или более чем один пластификатор. Подходящие пластификаторы включают преимущественно пластифицирующие масла, являющиеся парафиновыми или нафтеновыми по характеристикам (распределение ароматического углерода ≤5%, предпочтительно ≤2%, более предпочтительно 0%, что установлено согласно DIN 51378) и имеющие температуру стеклования ниже -55°С по методу дифференциальной сканирующей калориметрии. Такие продукты являются коммерчески доступными из группы компаний Royal Dutch/Shell Group и включают масла SHELLELEX®, CATENEX™, EDELEX™ и ONDINA®. Другие пластифицирующие масла, которые можно использовать, включают масло KAYDOL® из Witco, масла TUFFLO® из Arco или NYPLAST® из NYNAS. Еще одни пластификаторы, пригодные для настоящего изобретения, включают совместимые жидкие повышающие клейкость смолы, такие как REGALREZ® R-1018 из Eastman Chemical Company или WINGTACK® 10 из Goodyear Tire and RI/Bber Company.

Также могут быть добавлены и другие пластификаторы, такие как олефиновые олигомеры; низкомолекулярные полимеры (≤30000 г/моль), такие как жидкие сополимеры полибутена, жидкие сополимеры полиизопрена, жидкие сополимеры стирола/изопрена или жидкие гидрированные сополимеры стирола/конъюгированного диена; растительные масла и их производные; или парафиновые и микрокристаллические воски.

Композиция согласно настоящему изобретению предпочтительно содержит один или более чем один пластификатор в массовом отношении приблизительно от 5 до 15 мас.% от массы всей композиции и приблизительно от 10 до 85 массовых частей пластификатора на 100 массовых частей блоксополимерного компонента (i) (компоненты (i)(a) и (i)(b)). Кроме того, каждый блоксополимер может быть предварительно смешан с небольшим количеством пластификатора производителем указанного сополимера.

Другие компоненты (нелимитированные)

В клеевые композиции согласно настоящему изобретению могут быть введены и другие каучукоподобные компоненты. В данной области техники известно, что многие другие компоненты могут быть добавлены для модификации клейкости, запаха и цвета клеев. Кроме того, могут быть добавлены антиоксиданты и другие стабилизирующие ингредиенты для защиты клея от разрушения, вызванного нагревом, светом либо обработкой или происходящего в процессе хранения. В случаях, когда присутствуют, такие ингредиенты присутствуют в количестве приблизительно от 0 до 10 массовых частей на 100 массовых частей блоксополимерного компонента (i).

Могут использоваться различные типы антиоксидантов, первичные антиоксиданты, такие как стерически затрудненные фенолы, или вторичные антиоксиданты, такие как производные фосфитов, либо их смеси. Примерами коммерчески доступных антиоксидантов являются IRGANOA® 565 из Ciba-Geigy (2,4-бис-(н-октилтио)-6-(4-гидрокси-3,5-ди-третбутиланилино)-1,3,5-триазин), IRGANOX® 1010 из Ciba-Geigy (тетракис-этилен-(3,5-ди-третбутил-4-гидроксигидроциннамат)-метан), IRGANOX® 1726 из Ciba-Geigy, IRGANOX® 1076 из Ciba-Geigy, ETHANOX® 330 из Al:Bemare, IRGAFOS® 168 из Ciba-Geigy и POLYGARD® HR из Uniroyal (трис-(2,4-ди-третбутилфенил)фосфит). Кроме того, могут быть использованы другие антиоксиданты, разработанные для защиты желатинизации полибутадиеновых сегментов, такие как SUMILIZER® GC из Sumimoto (2-[1-(2-гидрокси-3,5-ди-третпентилфенил)этил)]-4,-6-ди-третпентилфенилакрилат); SUMILIZER® T-PD из Sumimoto (пентаэритритил-тетракис-CS-додецилтиопропионат); либо их смеси.

Приготовление композиции

На способ приготовления клеевых композиций настоящего изобретения не налагается каких-либо конкретных ограничений. Вследствие этого может использоваться любой способ, такой как способ механического перемешивания, выполняемый с использованием валков, смесителя Бенбери или пластикатора Дальтона; процесс в расплаве, характеризующийся тем, что нагревание и смешение проводят с использованием плавильника, оборудованного мешалкой, такой как Z-лопастная мешалка с высоким сдвигом, или одно- или двухшнекового экструдера; либо способ в растворе, при котором смешиваемые компоненты вливают в подходящий растворитель и перемешивают, тем самым получая однородный раствор клеевой композиции, чувствительной к давлению.

Применение композиций

Указанные ленты, этикетки и перевязочный материал получают обычными способами, известными специалистам в данной области.

Композиции КЧД согласно настоящему изобретению могут наноситься без растворителя (например, в виде расплава) либо в виде их растворов на материал основы, такой как бумага или пластическая пленка, при помощи подходящего устройства для нанесения покрытий, тем самым создавая различные типы лент с клеем, чувствительным к давлению, для лент или этикеток.

При производстве этикеток материал, состоящий из слоев лицевого материала, клея, чувствительного к давлению, и покровной пленки, проходит через аппарат, который превращает этот слоистый материал в коммерчески полезные этикетки и материал для этикеток. Этот способ включает, наряду с прочим, вырубку и отслаивание формы, чтобы оставлять этикетки на покровной пленке.

Для получения клеящихся лент используют субстрат из полиолефина, на который наносят клеевую композицию согласно изобретению. Клеевую композицию используют либо в виде расплава, либо в виде раствора в органическом растворителе или в воде. Количества клеевой композиции для покрытия и субстрата могут быть различными в зависимости от назначения указанных лент. Клеевую композицию наносят, например, с использованием устройства для нанесения покрытия через щелевую головку или экструдера либо путем контролируемого распыления раствора клеевой композиции на носитель.

Клеящийся перевязочный материал получают путем нанесения горячего расплава или раствора клеевой композиции на поверхность ленты-носителя, изготовленной, например, из перфорированной полиолефиновой пленки. Нанесение клеевой композиции осуществляют аналогичным образом, как и для лент и этикеток. Однако кроме ленты-носителя перевязочный материал также содержит стерильный участок, который служит для впитывания. Этот участок не покрывают клеевой композицией. Перевязочный материал также содержит защитную пленку, которую удаляют перед использованием.

Далее настоящее изобретение будет более подробно проиллюстрировано следующими примерами, однако без ограничения объема этими конкретными вариантами осуществления.

Способы испытаний

Для этих композиций проводили стандартные испытания на отслаивание, липкость, определение силы сцепления и определение вязкости, как описано в руководстве Test method manual for Pressure Sensitive Tapes (Руководство по методам испытания для лент с клеем, чувствительным к давлению) от Pressure Sensitive Tape Council (Совета по лентам с клеем, чувствительным к давлению) (PSTC), в стандарте FTNAT для методов испытания материалов, чувствительных к давлению, методах испытания AFERA для лент с клеем, чувствительным к давлению, и в соответствующих методах ASTM. Для нанесения покрытий используют разные тестируемые поверхности: хромированные листы из нержавеющей стали (No.304) ("ss"), как рекомендовано FINAT, и крафт-бумагу.

1. Липкость при прокатывании шарика (RBT) представляет собой расстояние в см, на которое стальной шарик катится по пленке клея со стандартной начальной скоростью (Pressure Sensitive Tape Council Test No.6; ASTM D3121-73). Небольшие величины указывают на сильную липкость.

2. Определение липкости методом петли (LT) осуществляли согласно стандартам PSTC-5 и FTM 9. Большие величины LT указывают на сильную липкость.

3. Адгезию при отслаивании (РА) определяли согласно Pressure Sensitive Tape Council Method No.1 и ASTM D3330-83. Большие величины указывают на высокую прочность при отслаивании тестируемой ленты от стального субстрата.

4. Прочность сцепления (HP) представляет собой время, необходимое для того, чтобы стянуть ленту стандартной площади (2,5×1,3 см) со стандартной тестируемой поверхности (сталь = ss) под действием стандартной нагрузки (1 кг, 2 кг или 5 кг) при сдвиге 2° (Pressure Sensitive Tape Council Method No.7; ASTMD-3654-82). Длительное время указывает на высокую адгезионную прочность. Результаты выражают в часах (ч) или минутах (мин). Тип характера разрушения определяют как адгезионное разрушение (разрушение клеевого соединения) (AF) или когезионное разрушение (разрушение склеиваемых поверхностей) (CF). Это испытание может проводиться при комнатной температуре (около 23°С) или при более высокой температуре, в зависимости от теста.

5. Температуру нарушения адгезии при сдвиге (SAFT) измеряли с помощью Майлара размером 2,5×2,5 см для хромированных пластин из ss весом 1 кг. Образцы помещали в печь и повышали температуру со скоростью 22°С/мин. SAFT отражает температуру, при которой разрушается конструкция при сдвиге.

6. Содержание полистирола определяли методом 1H-ЯМР.

7. Определение точки размягчения по методу кольца и шара представляет собой измерение температуры, при которой происходит размягчение смолы, в соответствии с методом испытания ASTM Е-28.

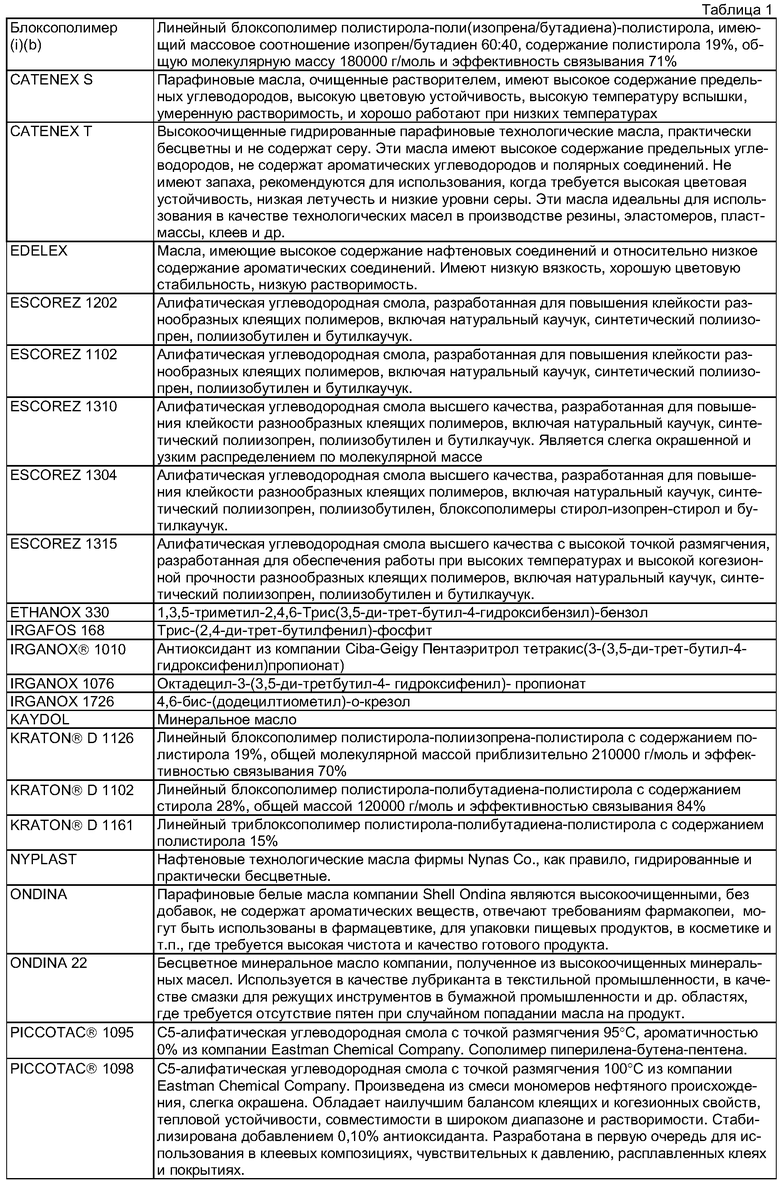

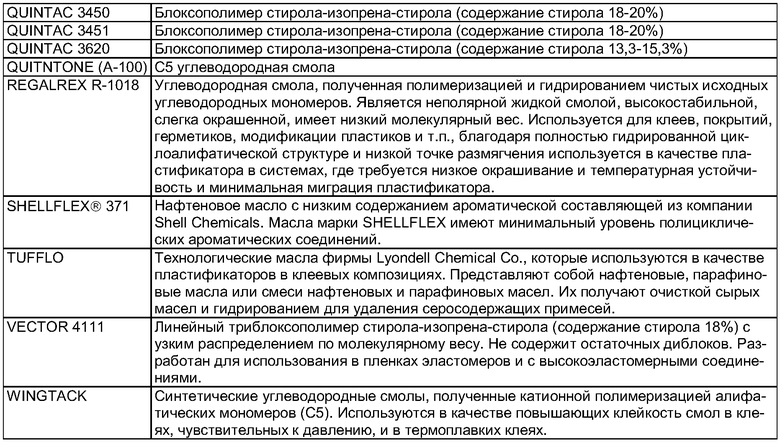

Соединения, упомянутые выше, а также соединения, использованные в протестированных клеевых композициях, представлены в Таблице 1.

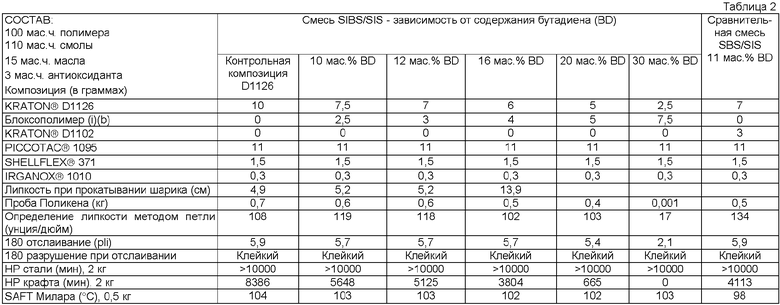

Клеевые композиции готовили из 100 массовых частей блоксополимерной смеси (i), 110 массовых частей повышающей клейкость смолы (ii), 15 массовых частей пластифицирующего масла (iii) и 3 массовых частей антиоксиданта.

Конкретные ингредиенты для каждой клеевой композиции и результаты 5 испытаний представлены в Таблице 2.

Данные Таблицы 2 показывают, что в пределах узкого и непредвиденного диапазона общего содержания бутадиена клейкость смесей полимеров SIS и SIBS может быть эффективно повышена исключительно за счет недорогой С5-смолы. Здесь общее содержание полибутадиена определяют как содержание полибутадиена в двух блоксополимерных компонентах (i)(a) и (ii)(b).

Общее содержание полибутадиена = (полибутадиен в граммах/полиизопрен в граммах + полибутадиен в граммах)*100

Следует отметить, что содержание полибутадиена рассчитывают не на основе общего состава полимеров, смолы, пластификатора и стабилизаторов.

В пределах приблизительно от 0 до 18 мас.% общего содержания полибутадиена клеевые свойства эквивалентны контрольному составу, содержащему лишь полимер на основе изопрена KRATON® D-1126. За пределами показанного интервала общего содержания полибутадиена клеевые свойства (особенно RBT) становятся неприемлемыми, и для достижения сопоставимых характеристик потребуется ароматическая модифицированная смола.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИИ ТЕРМОПЛАВКОГО КЛЕЯ ДЛЯ НЕТКАНОГО МАТЕРИАЛА | 2005 |

|

RU2412952C2 |

| ОТСЛАИВАЕМАЯ, ЧУВСТВИТЕЛЬНАЯ К ДАВЛЕНИЮ КЛЕЕВАЯ КОМПОЗИЦИЯ И ИЗДЕЛИЕ | 1994 |

|

RU2149881C1 |

| КОМПОЗИЦИИ ТЕРМОПЛАВКОГО КЛЕЯ, ОБЛАДАЮЩИЕ НИЗКОЙ ВЯЗКОСТЬЮ | 2004 |

|

RU2319720C1 |

| ЗАЩИТНЫЕ ПЛЕНКИ И КЛЕЙ, СКЛЕИВАЮЩИЙ ПРИ НАДАВЛИВАНИИ | 2006 |

|

RU2425857C2 |

| КОМПОЗИЦИЯ ДЛЯ ПРОКЛАДОК, РАНЕВЫХ ПОВЯЗОК И ДРУГИХ ИЗДЕЛИЙ, КОНТАКТИРУЮЩИХ С КОЖЕЙ | 2003 |

|

RU2332238C2 |

| МУЛЬТИБЛОЧНЫЕ ГИДРОГЕНИЗОВАННЫЕ ПОЛИМЕРЫ ДЛЯ КЛЕЕВ | 1994 |

|

RU2160755C2 |

| БИТУМНОЕ ВЯЖУЩЕЕ ДЛЯ ПОРИСТЫХ ДОРОЖНЫХ ПОКРЫТИЙ | 2006 |

|

RU2412965C2 |

| ВСПЕНИВАЕМАЯ ТЕРМОПЛАСТИЧНАЯ ГЕЛЕВАЯ КОМПОЗИЦИЯ | 2006 |

|

RU2357981C1 |

| ТЕРМОПЛАВКАЯ КОНТАКТНО-КЛЕЕВАЯ КОМПОЗИЦИЯ И АДГЕЗИВНОЕ ИЗДЕЛИЕ | 2006 |

|

RU2474598C2 |

| КОМПОЗИЦИЯ БЛОК-СОПОЛИМЕРОВ, СПОСОБ ПОЛУЧЕНИЯ БЛОК-СОПОЛИМЕРОВ, КЛЕЕВАЯ КОМПОЗИЦИЯ | 1995 |

|

RU2159783C2 |

Изобретение относится к клеевым композициям для получения лент, этикеток или перевязочного материала при нанесении клеевой композиции на носитель. Клеевая композиция содержит по меньшей мере два блоксополимера (i), повышающую клейкость смолу (ii) и один или более пластификаторов (iii). Компонент (i) включает по меньшей мере один блоксополимер (i)(a), имеющий формулу A-I-A (1) или (A-I)nX (2) и по меньшей мере один блоксполимер (i)(b) формулы А-(I/В)-А (3) или [А-(I/В)]n-Х (4), где каждый А независимо представляет собой полимерный блок ароматического винильного соединения, I означает полиизопреновый полимерный блок, каждый (I/B) представляет собой смешанный блок неупорядоченного полимера изопрена и бутадиена, n - целое число, большее или равное 2, а Х означает остаток сшивающего агента, а общее содержание бутадиена в компоненте (i) составляет менее 20 мас.%. Массовое отношение 1:В в блоксополимере (i)(b) от 20:80 до 80:20. Компонент (ii) представляет собой повышающую клейкость смолу, выбранную из модифицированных алифатических С5-углеводородных смол. Причем указанные С5-углеводородные смолы не являются ароматическими модифицированными смолами. В качестве пластификаторов подходят пластифицирующие масла, являющиеся парафиновыми или нафтеновыми. Полученная клеевая композиция имеет улучшенную теплостойкость и высокие клеевые свойства. 10 з.п.ф*лы, 2 табл.

1. Клеевая композиция для лент, этикеток или перевязочного материала, содержащая:

i. по меньшей мере, один блоксополимер (i) (a) формулы A-I-A (1) или (A-I)nX (2) и по меньшей мере один блоксполимер (i) (b) формулы А-(I/В)-А (3) или [А-(I/В)]n-Х (4), где каждый А независимо представляет собой полимерный блок ароматического винильного соединения, I означает полиизопреновый полимерный блок, каждый (I/B) представляет собой смешанный блок неупорядоченного полимера изопрена и бутадиена с массовым отношением I:В от 20:80 до 80:20, n - целое число, большее или равное 2, а Х означает остаток сшивающего агента, и где массовое соотношение между указанными блоксополимерами (i)(a) и (i)(b) такое, что общее содержание бутадиена в компоненте (i) составляет менее 20 мас.%,

ii. повышающую клейкость смолу, выбранную из модифицированных алифатических С5-углеводородных смол, где указанные С5-углеводородные смолы не являются ароматическими модифицированными смолами, и

iii. необязательно, один или более пластификаторов.

2. Клеевая композиция по п.1, отличающаяся тем, что каждый из блоксополимеров (i)(a) и (i)(b) содержит от 15 до 35 мас.% поливинилароматических соединений.

3. Клеевая композиция по п.2, отличающаяся тем, что массовое отношение (I/B) в блоксополимере (i)(b) составляет от 30:70 до 70:30, предпочтительно от 40:60 до 60:40.

4. Клеевая композиция по п.3, отличающаяся тем, что каждый из блоксополимеров (i)(a) и (i)(b) имеет средневесовую молекулярную массу от 100000 до 500000, предпочтительно от 100000 до 250000.

5. Клеевая композиция по п.4, отличающаяся тем, что блоксополимер (i)(a) содержит мультиблочный сополимер согласно формулам (1) или (2) и диблочный сополимер A-I в массовом соотношении от 100:0 до 30:70.

6. Клеевая композиция по п.5, отличающаяся тем, что блоксополимер (i)(b) содержит мультиблочный сополимер согласно формулам (3) или (4) и диблочный сополимер А-(I/В) в массовом соотношении от 100:0 до 30:70.

7. Клеевая композиция по п.6, отличающаяся тем, что повышающая клейкость смола имеет температуру стеклования от 30 до 60°С, измеренную методом дифференциальной сканирующей калориметрии.

8. Клеевая композиция по п.7, отличающаяся тем, что повышающая клейкость смола имеет точку размягчения от 80 до 110°С.

9. Клеевая композиция по любому из пп.1-8, отличающаяся тем, что повышающая клейкость смола имеет точку размягчения от 85 до 97°С, измеренную методом кольца и шара.

10. Клеевая композиция по п.1, содержащая от 50 до 300 мас.ч. смолы на 100 мас.ч. блоксополимерного компонента (i).

11. Клеевая композиция по п.1, отличающаяся тем, что предназначена для получения лент, этикеток или перевязочного материала при нанесении клеевой композиции на носитель.

| Способ приготовления мыла | 1923 |

|

SU2004A1 |

| АНТЕННАЯ СИСТЕМА | 1993 |

|

RU2057386C1 |

Авторы

Даты

2009-09-20—Публикация

2006-03-10—Подача