Изобретение относится к области машиностроения, а именно к обработке заготовок деталей машин резанием с применением шлифовальных кругов (ШК) и твердых смазочных материалов (ТСМ).

Известны пульверизатор для распыливания красок и тому подобных веществ

(а. с. СССР №59351, МГЖ 75 с 2201, опубл. 31.03.41, БИ №2) и устройство для обжатия струи краски краскораспылителя (а. с. СССР №784938, МПК3 В05В 15/04, опубл. 07.12.80, БИ №45 и а.с. СССР №1659113, МПК5 В05В 1/28, опубл. 30.06.91, БИ №24), целью которых является улучшение качества распыла струи краски, повышение эффективности защитной функции воздушной завесы, повышение равномерности обжатия струи краски и снижение ее потерь на туманообразование.

Областью применения этих устройств является производство окрасочных работ аппаратами с воздушным распылением лакокрасочных материалов на поверхности изделий.

Известен способ внутреннего шлифования (ВШ) с продольной подачей (патент РФ №2238835 С1, МПК7 В24В 1/00, 5/06, 55/02, опубл. 27.10.04, БИ №30) и устройство для подачи смазки на ШК (патент РФ №2238842 С1, МПК7 В24В 55/02, опубл. 27.10.04. в БИ №30), позволяющее реализовать известный способ ВШ с продольной подачей, включающее бачок для ТСМ, тепловой элемент, установленный в нижней части бачка, устройство регулирования температуры ТСМ, связанное с бачком и тепловым элементом, смеситель, установленный в верхней части бачка, питающую трубку для подвода к смесителю расплавленного ТСМ, сопло, электрически изолированное от бачка и смесителя и включенное в электрическую цепь, устройство подготовки сжатого воздуха, устройство управления и систему трубопроводов, принятое за прототип.

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного устройства, принятого за прототип, относится то, что известное устройство образует факел расплавленного ТСМ круглого поперечного сечения и соответственно наносит на рабочую поверхность ШК слой ТСМ такой же формы. В результате при внутреннем шлифовании ТСМ расходуется нерационально из-за технологических особенностей данного вида обработки: диаметры ШК, используемых при ВШ, в противоположность круглому наружному шлифованию, как правило, незначительно отличаются от их высоты; например, по «Справочнику шлифовщика» (В.А.Кащук, А.Б.Верещагин. - М.: Машиностроение, 1988. - С.282, табл.14 и с.32, табл.14) для ВШ отверстий диаметром 45 мм рекомендуются ШК типоразмера 5 - 40×32×13; следовательно, чтобы покрыть всю рабочую поверхность ШК слоем ТСМ, наносимое пятно расплавленного ТСМ должно иметь диаметр не менее 32 мм. При этом, если диаметр наносимого на ШК пятна ТСМ будет равен его высоте, то есть в примере 32 мм, то на зоны рабочей поверхности ШК, прилегающие к его торцам, наносится недостаточное количество ТСМ, в результате чего возможен повышенный кромочный износ ШК, что негативно скажется на геометрических параметрах ШК, а следовательно, и на качественных характеристиках процесса шлифования; общеизвестно также, что минимальное изнашивание ШК имеет место в его серединном сечении; между тем слой ТСМ на данном участке рабочей поверхности ШК будет значительно толще, чем по краям рабочей поверхности ШК, что приведет к повышенному кромочному износу ШК и, как следствие, к искажению его формы. Чтобы выдержать заданные параметры качества поверхностей деталей, приходится увеличивать количество правок ШК, в результате чего возрастут штучное время и себестоимость операции ВШ. Если диаметр пятна ТСМ будет существенно больше высоты ШК, то это приведет к перерасходу ТСМ.

Сущность изобретения заключается в следующем.

Резкое повышение в последнее время требований к конкурентоспособности продукции машиностроения сделало особенно актуальной проблему повышения качества поверхностей деталей машин, в частности на операциях ВШ. Одним из путей решения указанной проблемы является рациональное применение СОТС.

Технический результат - повышение надежности работы устройства для нанесения ТСМ на рабочую поверхность ШК и улучшение качества поверхностей шлифованных деталей.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном устройстве (прототипе), состоящем из бачка для ТСМ, теплового элемента, установленного в нижней части бачка, устройства регулирования температуры ТСМ, смесителя, установленного в верхней части бачка, трубки для подвода к смесителю расплавленного ТСМ, сопла, электрически изолированного от бачка и смесителя и включенного в электрическую цепь, устройства подготовки сжатого воздуха, устройства управления и системы трубопроводов, особенность заключается в том, что на сопло установлена головка для воздушного обжатия струи расплавленного ТСМ, которая создает «колокол» из нагретого воздуха, двигающийся со скоростью, превышающей скорость факела расплавленного ТСМ. Такая конструкция устройства для подачи ТСМ позволяет получать на рабочей поверхности ШК отпечатки факела ТСМ прямоугольной формы. Головка для воздушного обжатия струи (факела) ТСМ позволяет регулировать размеры отпечатков ТСМ на рабочей поверхности ШК.

Тонкий слой ТСМ, равномерно нанесенный на рабочую поверхность ШК, надежно защищает абразивные зерна (AЗ) от непосредственного контакта с материалом обрабатываемой заготовки, уменьшает силы резания и упругие отжатия в технологической системе станка. Это способствует повышению эффективности процесса шлифования, уменьшению теплосиловой напряженности обработки, в результате чего повышается качество обработанных поверхностей деталей машин.

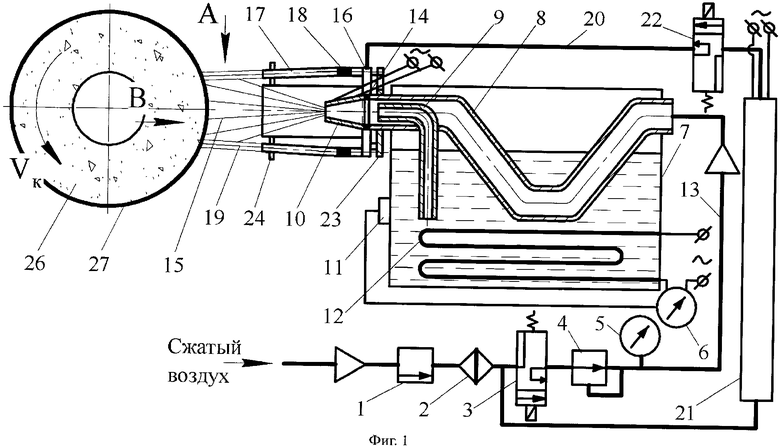

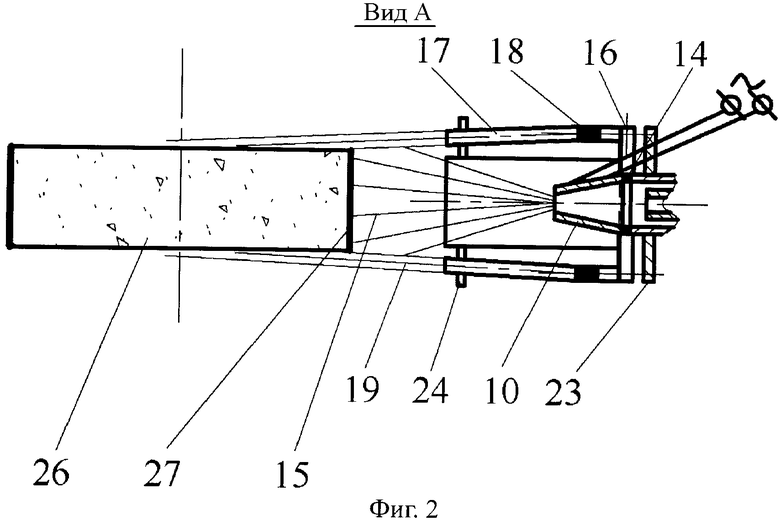

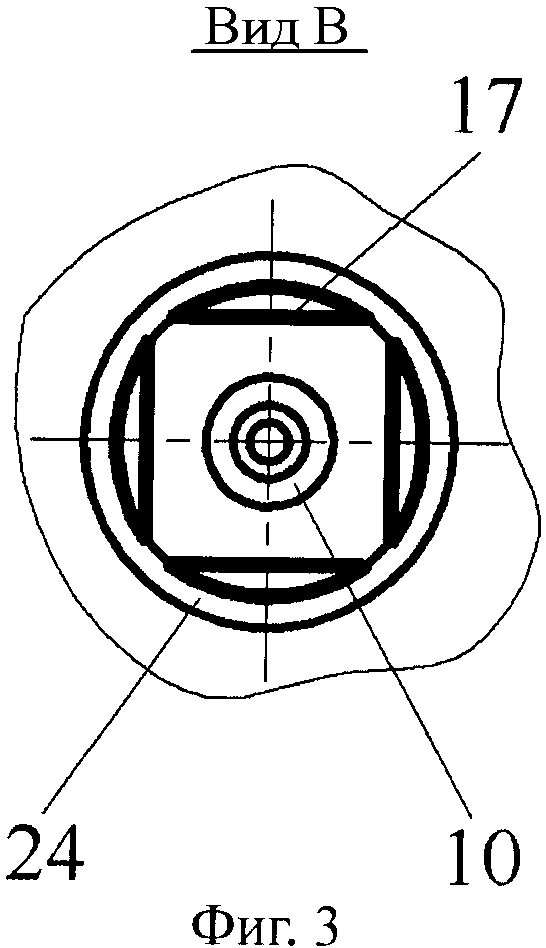

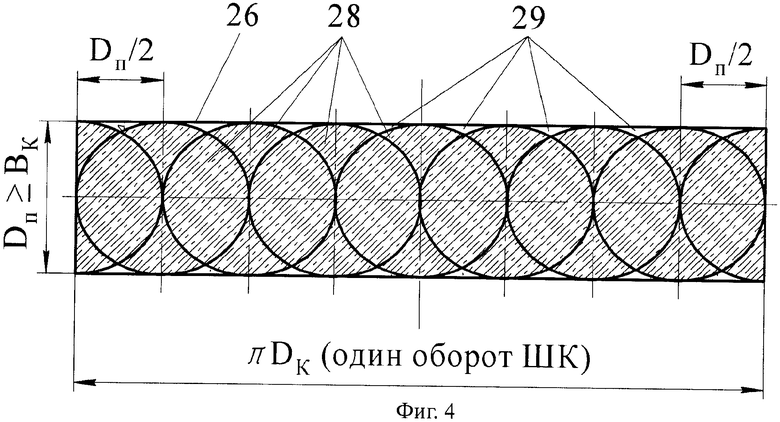

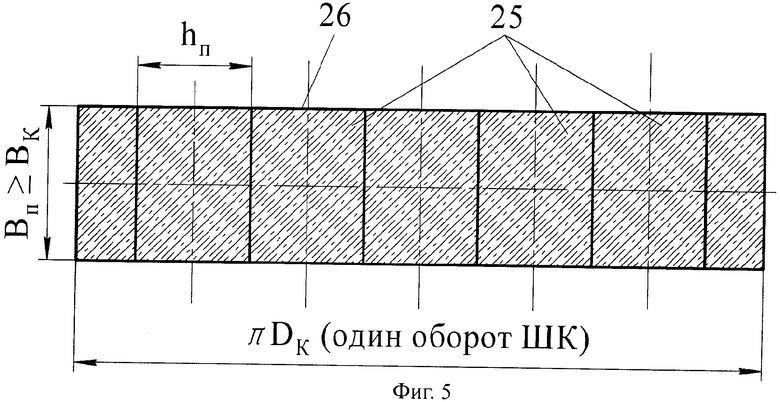

На чертежах представлено: на фиг.1 - схема устройства для подачи расплавленного ТСМ на ШК с использованием головки для обжатия струи факела; на фиг.2 - вид А по фиг.1; на фиг.3 - вид.Б по фиг.1; на фиг.4 - развертка рабочей поверхности ШК (один оборот) при нанесении расплавленного ТСМ в виде факела круглого поперечного сечения; на фиг.5 - развертка рабочей поверхности ШК (один оборот) при нанесении расплавленного ТСМ в виде факела прямоугольной формы.

Заявленное изобретение (см. фиг.1) содержит устройство подготовки сжатого воздуха, включающее кран (вентиль) 1, фильтр-влагоотделитель 2, воздухораспределитель (устройство управления) 3, редукционный клапан 4, манометр 5; потенциометр 6, бачок 7 для ТСМ, смеситель 8, трубку 9 для подвода к смесителю расплавленного ТСМ, сопло 10, датчик температуры 11, тепловой элемент 12, систему трубопроводов 13. Тепловой элемент 12 установлен в нижней части бачка 7 и связан с потенциометром 6, который в свою очередь соединен с датчиком температуры 11, установленным на корпусе бачка 7. Сопло 10 изолировано от бачка 7 диэлектрической прокладкой 14 и включено в электрическую цепь. Корпус смесителя 8 расположен в бачке 7 для ТСМ. (Далее позиции 1…14 объединены под общим названием «питающее устройство».)

Головка для воздушного обжатия факела 15 расплавленного ТСМ (см. фиг.1 и 2) содержит кольцевой коллектор 16 с трубками 17 в виде сегментов, имеющими гибкие участки 18 такой же формы для выхода струи 19 нагретого сжатого воздуха из трубопровода 20, в который он подается из нагревательного резервуара 21 через воздухораспределитель 22 (устройство управления). Для закрепления головки на установке предусмотрен разъемный хомут 23. На трубки 17 установлен с возможностью продольного перемещения кольцевой диск 24 с внутренним диаметром, несколько меньшим, чем диаметр кольцевого коллектора 16. (Позиции 16, 17, 18, 23 и 24 объединены под общим названием «головка».) Количество трубок 17 выбирают в зависимости от требуемых размеров получаемых отпечатков ТСМ: например, для получения прямоугольного отпечатка 25 ТСМ (см. фиг.5) требуемых размеров используют четыре трубки 17, обжимающие факел 15 струями 19 нагретого воздуха с четырех сторон (см. фиг.1 и 2).

Работа устройства осуществляется следующим образом.

Перед началом работы на шлифовальном станке в питающее устройство закладывают ТСМ (например, парафин), затем устанавливают необходимые размеры факела 15 распыла, перемещая кольцевой диск 24 по трубкам 17 (см. фиг.1 и 2) для получения прямоугольных отпечатков 25 требуемых размеров на рабочей поверхности ШК 26 (см. фиг.5). За счет разности диаметров отверстий кольцевого коллектора 16 и кольцевого диска 24 изменяется угол установки трубок 17: при перемещении кольцевого диска 24 по направлению к кольцевому коллектору 16 угол выхода струи 19 нагретого воздуха, обжимающей факел 15 расплавленного ТСМ, увеличивается, а при обратном движении уменьшается. Расплавляют ТСМ, переводя его в жидкое агрегатное состояние, и одновременно подают напряжение на нагревательный резервуар 21 для нагрева сжатого воздуха до температуры расплавленного ТСМ. После перехода ТСМ в жидкое агрегатное состояние подают напряжение на сопло 10, и оно нагревается до температуры, превышающей температуру плавления используемого ТСМ. Затем из заводской пневмосети под давлением 0,2…0,4 МПа подают сжатый воздух через воздухораспределители 3 и 22 из нагревательного резервуара 21 в головку и в питающее устройство; пройдя через расплавленный ТСМ, воздух нагревается до его температуры и далее поступает к соплу 10, где смешивается с расплавленным ТСМ, поступающим в смеситель 8 по трубке 9 из бачка 7 для ТСМ. При смешивании нагретого воздуха с находящимся в жидком агрегатном состоянии расплавленным ТСМ образуется воздушно-капельная смесь, которая в полном объеме (без образования в смесителе 8 нароста из ТСМ) транспортируется через нагретое сопло 10 для предотвращения застывания ТСМ на рабочую поверхность ШК 26 (см. фиг.1 и 2), вращающегося с окружной скоростью VK. Нагретый сжатый воздух, пройдя воздухораспределитель 22, по трубопроводу 20 поступает в кольцевой коллектор 16, затем через гибкие участки 18 в трубки 17 и создает направленные потоки воздуха 19 (см. фиг.1 и 2), скорость которых превышает скорость факела 15 расплавленного ТСМ, обжимает факел 15 воздушно-капельной смеси и формирует на рабочей поверхности ШК 26 равномерный тонкий слой 27 ТСМ (см. фиг.1 и 2), состоящий из ряда последовательных прямоугольных отпечатков 25 (см. фиг.5) факела 15 ТСМ (см. фиг.1 и 2), полностью покрывая рабочую поверхность ШК 26 диаметром DK. В этом случае ширина пятна hп отпечатка 25 ТСМ (см. фиг.5) не связана с высотой ШК ВК, в противоположность факелу 15 с круглым отпечатком 28 (см. фиг.4) с диаметром отпечатка Dп, что позволяет покрывать всю рабочую поверхность ШК 26 равномерным слоем 27 ТСМ, при этом длина Вп отпечатка 25 ТСМ должна быть равна или несколько больше ВК. При нанесении расплавленного ТСМ факелом 15 круглого поперечного сечения 28 на рабочую поверхность ШК 26 наблюдается иная картина (см. фиг.4): по краям периферии ШК 26 образуются клинообразные участки 29, не покрываемые ТСМ; следствием этого является повышенный кромочный износ рабочей поверхности ШК 26, а серединное сечение ШК 26 покрывается избыточным количеством ТСМ. В этом случае диаметр Dп отпечатка 28 (слоя ТСМ) строго определяется длиной рабочей поверхности ШК 26 ВК (его высотой) и должен быть несколько больше высоты ШК 26.

Продолжительность нанесения слоя 27 ТСМ и соответственно его толщина на рабочей поверхности ШК 26 (см. фиг.1) определяются конкретными условиями ВШ. Тонкий равномерный слой 27 ТСМ надежно защищает AЗ от непосредственного контакта с материалом обрабатываемой заготовки, что способствует уменьшению теплообразования в зоне обработки, препятствует росту силы резания и контактной температуры, в результате чего улучшается качество поверхностей деталей машин и обеспечивается возможность повышения производительности процесса ВШ, снижение себестоимости шлифовальной операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2389598C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2392108C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2009 |

|

RU2401190C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2359807C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2383431C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ТВЕРДОГО СМАЗОЧНОГО МАТЕРИАЛА НА ШЛИФОВАЛЬНЫЙ КРУГ | 2008 |

|

RU2359808C1 |

| СПОСОБ ВНУТРЕННЕГО ШЛИФОВАНИЯ С ПРОДОЛЬНОЙ ПОДАЧЕЙ | 2008 |

|

RU2359803C1 |

| СПОСОБ РАСПЫЛЕНИЯ ЖИДКИХ МАТЕРИАЛОВ | 2009 |

|

RU2433031C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МАТЕРИАЛОВ В РАСПЫЛЕННОМ СОСТОЯНИИ | 2009 |

|

RU2428296C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА ШЛИФОВАЛЬНЫЙ КРУГ | 2003 |

|

RU2238842C1 |

Изобретение относится к области машиностроения и может быть использовано при обработке заготовок деталей машин резанием с подачей твердого смазочного материала (ТСМ) на шлифовальный круг. Устройство содержит бачок для ТСМ и установленный в его нижней части тепловой элемент. С бачком и тепловым элементом связано устройство регулирования температуры ТСМ. Предусмотрены смеситель, трубка для подвода ТСМ к смесителю, сопло, электрически изолированное от бачка и смесителя и включенное в электрическую цепь, а также устройство подготовки сжатого воздуха, устройство управления и система трубопроводов. Устройство снабжено установленной на смесителе головкой для воздушного обжатия факела расплавленного ТСМ, нагревательным резервуаром, воздухораспределителем и трубопроводом для подвода к упомянутой головке нагретого воздуха из нагревательного резервуара. В результате повышается надежность работы устройства и улучшается качество обрабатываемых поверхностей. 5 ил.

Устройство для подачи твердого смазочного материала (ТСМ) на шлифовальный круг (ШК), содержащее бачок для ТСМ, тепловой элемент, установленный в нижней части бачка для ТСМ, устройство регулирования температуры ТСМ, связанное с бачком для ТСМ и тепловым элементом, смеситель, трубку для подвода к смесителю расплавленного ТСМ, сопло, электрически изолированное от бачка для ТСМ и смесителя и включенное в электрическую цепь, устройство подготовки сжатого воздуха, устройство управления и систему трубопроводов, отличающееся тем, что оно снабжено установленной на смесителе головкой для воздушного обжатия факела расплавленного ТСМ, нагревательным резервуаром, воздухораспределителем и трубопроводом для подвода к упомянутой головке нагретого воздуха из нагревательного резервуара.

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА ШЛИФОВАЛЬНЫЙ КРУГ | 2003 |

|

RU2238842C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ СМАЗКИ НА ШЛИФОВАЛЬНЫЙ КРУГ | 1996 |

|

RU2115535C1 |

| Устройство для охлаждения и смазки зоны резания | 1962 |

|

SU152162A1 |

| Устройство для обжатия струи краски краскораспылителя | 1979 |

|

SU784938A1 |

| US 4327846 A, 04.05.1982. | |||

Авторы

Даты

2009-09-27—Публикация

2008-09-19—Подача