Изобретение относится к технологии генерации газокапельных струй эжекцией и может быть использовано в машиностроении, например, для нанесения расплавленного распыленного твердого смазочного материала (ТСМ) на вращающийся шлифовальный круг (ШК), в строительстве, в химической и в других отраслях промышленности.

Известен способ распыления жидкости (см. А.С. №299708 СССР, МПК F23d 11/10, опубл. 26.03.71, БИ №12), в котором с целью обеспечения регулирования формы факела газокапельной струи и степени ее распыления, при постоянном расходе распылителя, эжекцию регулируют соотношением расходов радиального и тангенциального потоков распыления, подаваемых в общую газовую камеру.

Известен способ нанесения покрытия из агрессивных жидкостей (патент РФ №2008980 C1, МПК5 B05B 7/12, опубл. 15.03.94, БИ №11), в котором образование воздушно-жидкостного факела кольцевого типа зависит от скорости потока воздуха через кольцевой зазор, при этом отношение внутреннего диаметра патрубка подачи воздуха к внутреннему диаметру наконечника выбрано равным 1,1…1,3, а площадь кольцевого зазора воздушного сопла выбрана равной 15…25 мм. Для получения равномерного и качественного покрытия меняют площадь кольцевого зазора.

Недостатком известных способов является низкий диапазон регулирования параметров распыляемого факела газокапельной струи и степени ее распыления, осуществляемый лишь за счет варьирования давлением сжатого воздуха и изменением площади кольцевого зазора.

Известен способ распыления (патент РФ №2102129 С1, МПК6 B05F 5/04, опубл. 20.01.98, БИ №2), в котором путем введения дополнительных элементов, например обтекателя или центрального тела в сопло и др., и изменением размеров участка - конфузорного большего диаметра, цилиндрического с диаметром, относительно диаметра выходного среза первого участка; второго конфузора с входным диаметром, относительно диаметра второго участка; и второго цилиндрического с диаметром, относительно диаметра выходного среза третьего участка, осуществляется регулирование параметров распыляемого факела газокапельной струи и степени ее распыления.

Недостатком аналога является низкий диапазон регулирования параметрами распыляемого факела газокапельной струи и степени ее распыления, дополнительно расширяемый заменой узла регулирования. Применение этого способа распыления требует изготовление устройств, которые сложны в изготовлении и недостаточно эффективны.

Известен способ распыления (патент РФ №2329873 С2, МПК7 В05В 7/00, В05В 7/28, опубл. 27.02.2008, БИ №7), в котором изменением одной геометрической характеристики (диаметра dк основания конической поверхности торцевой части патрубка подачи жидкости выбирается из условия dк=(1,3…2,0)dц, где dц - диаметр выходного цилиндрического участка профилированного канала выходного сопла; угла α при вершине конуса, образующего коническую поверхность торцевой части патрубка подачи жидкости, и угла β при вершине конуса, образующего коническую поверхность входного участка профилированного канала выходного сопла, выбираются из условий: α=30…70°, β=80…100°; площади Sв поперечного сечения выходного отверстия патрубка подачи жидкости в варианте реализации изобретения выбирается из условия: Sв=(0,01…0,02)Sц, где Sц - площадь поперечного сечения выходного цилиндрического участка профилированного канала выходного сопла; длины L направляющих каналов выбирают из условия L=(4…10)d0, где d0 - максимальный размер поперечного сечения направляющих каналов) и физических параметров генерируемого газокапельного потока регулируют параметры распыляемого факела газокапельной струи.

Недостатками известного способа распыления являются узкие пределы его регулирования, что ограничивает его эксплуатационные возможности при регулировании параметров распыляемого факела газокапельной струи.

Известен способ регулирования жидкостно-газовых эжекторов (ЖГЭ) (см. Соколов Е.Я. Струйные аппараты / Е.Я.Соколов, Н.М.Зингер. - М.: Энергоатомиздат, 1989. - С.213-274), в котором важнейшее влияние на работу ЖГЭ оказывают геометрические критерии П1, П2 и П3, которые записываются в виде:

П1=lc/dк; П2=lк/dк; П3=dк/dc,

где dc - диаметр материального сопла, мм; dк - диаметр камеры смешения, мм; lк - длина камеры смешения, мм; lc - расстояние от сопла до камеры смешения, мм.

Областью применения данного способа регулирования ЖГЭ является утилизация попутного газа в нефтяной промышленности. В качестве прототипа выбран способ распыления ТСМ на ШК (см. Веткасов Н.И. Шлифование с нанесением ТСМ в расплавленном состоянии на рабочую поверхность ШК / Н.И.Веткасов, А.В.Хазов // Вестник Ул-ГТУ. - Ульяновск, 2008. - №2. - С.46, рис.1), включающий подачу сжатого воздуха из заводской пневмосети через систему подготовки воздуха и жидкого материала посредством трубки в смеситель, где образуется газокапельная смесь, которая в полном объеме транспортируется на обрабатываемую поверхность (в данном случае на вращающийся ШК).

К причинам, препятствующим достижению указанного ниже технического результата при использовании известного способа, принятого за прототип, относится то, что у известного способа очень узкие пределы регулирования параметрами распыляемого факела газокапельной струи, расширение которых возможно лишь путем замены узла смешивания.

Технический результат - создание эффективного и простого способа распыления жидких материалов эжекцией, позволяющего обеспечить повышение эффективности генерации мелкодисперсного пространственно-однородного газокапельного потока, равномерность распределения капель жидкости в газовом потоке и возможность регулирования параметров факела газокапельной струи при снижении затрат на изготовление и эксплуатацию узла смешивания.

Указанный технический результат при осуществлении изобретения достигается тем, что в известном способе распыления жидких материалов на обрабатываемую поверхность эжектированием, включающем подачу сжатого воздуха и жидкого материала посредством трубки в смеситель с образованием в его камере смешения газокапельной смеси, которую через сопло подают в виде распыляемого факела на обрабатываемую поверхность, в соответствии с изобретением регулируют параметры распыляемого факела путем варьирования давления подаваемого сжатого воздуха и изменения объема камеры смешения S1 продольным перемещением трубки для подачи жидкого материала, при этом используют смеситель с расположенной в нем сменной втулкой и выполненные сменными трубку для подачи жидкого материала и сопло с соблюдением следующего соотношения:

S3/S2>1,

где S2 - площадь кольцевого зазора, образованного внешним диаметром трубки для подачи жидкого материала и внутренним диаметром втулки;

S3 - площадь поперечного сечения сопла.

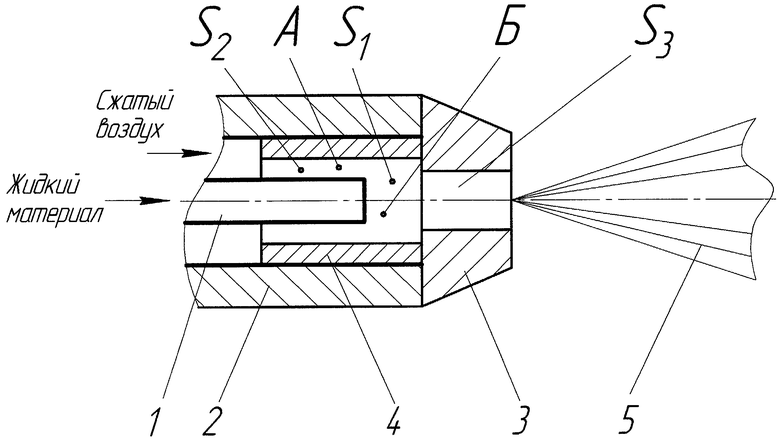

На чертеже представлена схема узла смешивания.

Сменная трубка 7 для подвода распыляемого жидкого материала соосно располагается внутри смесителя 2, сменное сопло 3 закреплено на его торце, а сменная втулка 4 установлена внутри смесителя 2.

Распыление жидких материалов осуществляют следующим образом. Сжатый воздух, подаваемый, например, из заводской пневмосети, пройдя систему подготовки (условно не показана), поступает в узел смешивания (в смеситель 2), где, пройдя через кольцевой зазор А, ограниченный внешним диаметром сменной трубки 7 и внутренним диаметром сменной втулки 4, создает разрежение на срезе сменной трубки 1. Распыляемый жидкий материал подсасывается в камеру смешения Б, где образуется газокапельная смесь, которая, двигаясь через сменное сопло 3, образует факел 5 газокапельной струи. Если безразмерный геометрический критерий S3/S2≤1, то эжектирование не произойдет, так как на срезе сменной трубки 1 не будет создано разрежения, и распыляемый жидкий материал не будет подсасываться в камеру смешения Б, следовательно, безразмерный геометрический критерий S3/S2>1.

Регулирование параметрами распыляемого факела 5 газокапельной струи осуществляется как продольным перемещением сменной трубки 1 вдоль смесителя 2, в результате чего меняется объем S1 камеры смешения Б, так и заменой сменных трубки 1 и втулки 4, в результате чего меняется как площадь S2 кольцевого зазора А, так и объем S1 камеры смешения Б, либо сменного сопла 3, в результате чего меняется его площадь поперечного сечения S3.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПОДАЧИ МАТЕРИАЛОВ В РАСПЫЛЕННОМ СОСТОЯНИИ | 2009 |

|

RU2428296C2 |

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| ГОРЕЛКА ПЕЧНАЯ ДВУХТОПЛИВНАЯ | 2004 |

|

RU2267706C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ПОЖАРОТУШЕНИЯ | 2012 |

|

RU2490041C1 |

| ПЕРЕНОСНАЯ УСТАНОВКА ПОЖАРОТУШЕНИЯ И РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2004 |

|

RU2254155C1 |

| УСТРОЙСТВО ПОЖАРОТУШЕНИЯ | 2006 |

|

RU2316369C1 |

| ГОРЕЛКА ГАЗОВАЯ МНОГОРЕЖИМНАЯ ТЕПЛОЗАЩИЩЕННАЯ | 2004 |

|

RU2262637C1 |

| УСТРОЙСТВО ДЛЯ РАСПЫЛЕНИЯ ЖИДКОСТИ И ДРУГИХ ТЕКУЧИХ ВЕЩЕСТВ | 2002 |

|

RU2216410C1 |

| ПНЕВМАТИЧЕСКАЯ ФОРСУНКА (ВАРИАНТЫ) | 2013 |

|

RU2523816C1 |

| Устройство для подачи смазывающей технологической среды | 2020 |

|

RU2734314C1 |

Изобретение относится к технологии генерации газокапельных струй эжекцией и может быть использовано в машиностроении, например, для нанесения расплавленного распыленного твердого смазочного материала на шлифовальный круг. В смеситель подают сжатый воздух и жидкий материал с образованием в камере смешения газокапельной смеси. Смесь через сопло подают в виде распыляемого факела на обрабатываемую поверхность. При этом регулируют параметры распыляемого факела путем варьирования давления подаваемого сжатого воздуха и изменения объема камеры смещения. Объем изменяют продольным перемещением трубки для подачи жидкого материала. Используют смеситель с расположенной в нем сменной втулкой, а также сменные трубку для подачи жидкого материала и сопло. Обеспечивают соблюдение следующего соотношения: S3/S2>1, где S3 - площадь поперечного сечения сопла; S2 - площадь кольцевого зазора, образованного внешним диаметром трубки для подачи жидкого материала и внутренним диаметром втулки. В результате повышается эффективность генерации мелкодисперсного газокапельного потока, обеспечивается равномерность распределения капель жидкости в газовом потоке и расширяются технологические возможности способа при снижении затрат на изготовление и эксплуатацию узла смешивания. 1 ил.

Способ распыления жидких материалов на обрабатываемую поверхность эжектированием, включающий подачу сжатого воздуха и жидкого материала посредством трубки в смеситель с образованием в его камере смешения газокапельной смеси, которую через сопло подают в виде распыляемого факела на обрабатываемую поверхность, отличающийся тем, что регулируют параметры распыляемого факела путем варьирования давления подаваемого сжатого воздуха и изменения объема камеры смешения S1 продольным перемещением трубки для подачи жидкого материала, при этом используют смеситель с расположенной в нем сменной втулкой и выполненные сменными трубку для подачи жидкого материала и сопло с соблюдением следующего соотношения:

S3/S2>1,

где S3 - площадь поперечного сечения сопла;

S2 - площадь кольцевого зазора, образованного внешним диаметром трубки для подачи жидкого материала и внутренним диаметром втулки.

| ВЕТКАСОВ Н.И., ХАЗОВ А.В | |||

| Шлифование с нанесением твердого смазочного материала в расплавленном состоянии на рабочую поверхность шлифовального круга | |||

| - Вестник Ульяновского государственного технического университета, 2008, №2, с.46, рис.1 | |||

| РАСПЫЛИТЕЛЬ ЖИДКОСТИ | 2006 |

|

RU2329873C2 |

| РЕГУЛЯТОР-СМЕСИТЕЛЬ | 2004 |

|

RU2283693C2 |

| Смесительное устройство | 1989 |

|

SU1690832A1 |

| DE 4433744 А1, 28.03.1996. | |||

Авторы

Даты

2011-11-10—Публикация

2009-11-06—Подача