Изобретение относится к машиностроению и может быть использовано в производстве погружных винтовых насосов для подъема пластовой жидкости из нефтяных скважин.

Известен опорный подшипниковый узел, содержащий, корпус, в котором установлен вал, размещенный в радиальных подшипниках, между которыми расположены вдоль оси вала, по меньшей мере, две опорные секции, каждая из которых содержит последовательно расположенные упор, закрепленный на валу, упорный подшипник скольжения, подвижно установленную опору и упругий элемент, связанный с одной стороны с корпусом, а с другой - с опорой, связанной с корпусом посредством ограничителя поворота опоры относительно оси вала, при этом одна часть упорного подшипника скольжения связана с опорой, а другая его часть с упором (RU 2290545 C1, F16C 17/26, 2005 г.).

Такая конструкция опорного подшипникового узла требует тщательной и высокоточной настройки на равномерное распределение осевой нагрузки на опорные секции. Неравномерное же распределение нагрузки между опорными секциями приводит к снижению несущей способности всего опорного подшипникового узла в целом.

Более высокие результаты механического распределения осевой нагрузки между опорными элементами достигнуты в тандемном подпятнике, содержащем корпус, вал с размещенными на нем подпятниками опорных элементов, кольцевой несущий элемент, имеющий определенную «степень свободы» в осевом направлении, пяту верхнего элемента, установленную на кольцевом несущем элементе, пяту нижнего опорного элемента, установленную на трех или более рычажных элементах, которые в свою очередь крепятся на осях.

Осевая нагрузка, воспринимаемая верхним опорным элементом, через кольцевой элемент передается на рычаги, которые в свою очередь передают ее на подвижную в осевом направлении пяту нижнего опорного элемента, прижимая ее к подпятнику. Таким образом, общая осевая нагрузка поровну, с учетом механического КПД, распределяется между опорными элементами (US 4275938, F16C 17/04, 1979 г.).

К недостатку такого конструктивного решения относится высокая степень точности изготовления деталей и сборки, т.к. незначительный перекос пяты нижнего опорного элемента отрицательно повлияет на работоспособность всего тандемного подпятника.

Наиболее близким по технической сущности является разгрузочный узел для погружных винтовых насосов, содержащий корпус, вал с размещенными на нем опорными элементами, выполненными в виде осевых упорных подшипников, размещенных в герметичной камере, с регулировочными винтами, обеспечивающими равномерное распределение осевой нагрузки, кроме того, узел снабжен герметичной камерой, заполненной гидравлическим маслом, с системой обратных клапанов и диафрагмой, служащей для выравнивания давления внутри камеры с давлением пластовой жидкости (RU 2290539 C2, F04C 29/00, F04C 2/107, 2005 г.).

Недостаток данной конструкции разгрузочного узла заключается в сложности регулировки опорных элементов с целью равномерного распределения осевой нагрузки на упорные подшипники. В результате, максимальную нагрузку воспринимает один из подшипников, работая в перегруженном режиме с выделением большого количества тепла, приводящего к заклиниванию перегруженного подшипника качения.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в получении осевой опоры на необходимую нагрузку за счет возможности установки различного числа опорных элементов с абсолютно равномерным распределением нагрузки между ними при снижении трудоемкости изготовления и монтажа.

Указанный технический результат достигается за счет того, что осевая опора для погружных винтовых насосов, содержащая корпус, вал с размещенными на нем в герметичной гидравлической камере с рабочей жидкостью опорными элементами, снабжена установленными на валу пятами и обгонной кулачковой муфтой, предотвращающей обратное вращение вала, опорные элементы выполнены в виде подшипников скольжения, каждый из которых включает цилиндр и поршень-подпятник, являющийся одновременно подшипником скольжения для пяты, и образующими гидравлическую камеру, при этом все гидравлические камеры посредством каналов, выполненных вдоль наружной образующей поверхности цилиндров, объединены в единую замкнутую от внешней среды герметичную гидросистему, заправленную рабочей жидкостью, при этом в пятах и корпусе выполнены каналы для отвода выделяемого тепла с опорных элементов перекачиваемой жидкостью.

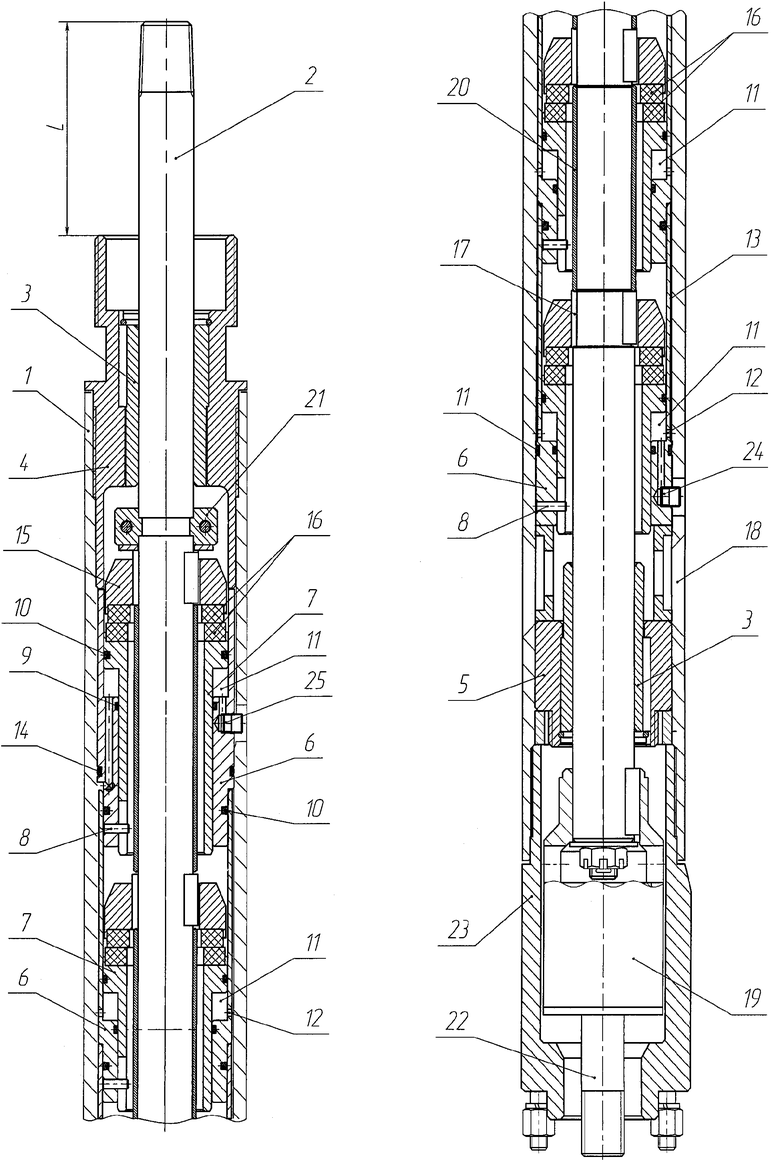

На чертеже изображена осевая опора для погружных винтовых насосов.

Осевая опора состоит из корпуса 1, вала 2, установленного в подшипниках скольжения 3 верхней 4 и нижней 5 опор вала.

В корпусе 1 последовательно расположены цилиндры 6, в которых установлены поршни-подпятники 7, имеющие возможность перемещения в осевом направлении и застопорены от вращения штифтами 8. Поршни-подпятники 7 и цилиндры 8 имеют герметичные уплотнения 9, 10.

Каждый цилиндр 6 и поршень-подпятник 7 образуют между собой гидравлическую камеру 11, которая через отверстия 12 соединяется с каналами 13, выполненными вдоль наружной образующей поверхности цилиндров 8 и объединяющими все гидравлические камеры 11 в единую гидросистему, загерметезированную от внешней среды уплотнениями 14.

На валу 2 установлены пяты 15. Пята 15 и поршни-подпятники 7 снабжены кольцами 16 из антифрикционного материала, образующими упорные подшипники скольжения.

Пяты 15 имеют каналы 17 для отвода выделяемого тепла перекачиваемой насосом (на чертеже не показан) жидкостью, поступающей в осевую опору через отверстия 18 в корпусе 1. В нижней части осевой опоры на валу 2 установлена кулачковая обгонная муфта 19 для предотвращения обратного вращения вала 2.

Сборку осевой опоры производят в следующем порядке. На вал 2 устанавливают пяту 15, втулку 20, цилиндр 6 с уплотнениями 9, 10, поршень-подпятник 7 с уплотнением 10 и далее в этой последовательности собираются все опорные элементы, закрепляемые сверху замком 21. В нижней части на вал 2 устанавливается цилиндр 6 с поршнем-подпятником 7, нижняя 5 опора вала с подшипником скольжения 3 и кулачковая обгонная муфта 19 с выходным шлицевым концом вала 22 для соединения с приводом (на чертеже не показан). Собранная осевая опора вставляется в корпус 1. С верхней стороны устанавливается верхняя 4 опора вала с подшипником скольжения 3, имеющая резьбу для соединения с насосом. С нижней стороны устанавливается переводник 23, запирающий весь комплект опорных элементов.

Заправку осевой опоры производят следующим образом. В отверстие 24 закачивается рабочая жидкость, которая через каналы 13 заполняет все гидравлические камеры 11, вытесняя воздух через отверстия 25, Далее, в отверстие 25 устанавливается манометр (на чертеже не показан) и продолжается заполнение гидравлической системы до выхода вала в размер L. Далее конец вала 2 фиксируется в этом положении. Через отверстия 24 в гидравлических камерах 11 создается давление до максимально допустимого, в зависимости от числа опорных элементов. Опорные элементы самоустанавливаются, занимая свое рабочее положение. Нагружая осевую опору давлением жидкости одновременно проверяется ее герметичность.

В процессе работы насоса (на чертеже не показан) осевая нагрузка, приложенная к концу вала 2 осевой опоры, через пяты 15 передается на опорные элементы, которые создают в соединенных между собой с помощью каналов 13 гидравлических камерах 11 равное давление. Давление, действуя на поршни-подпятники 7 с одинаковым усилием, прижимает их к пятам 15, одинаково распределяя общую нагрузку на осевую опору между всеми опорными элементами, так как в единой замкнутой гидросистеме создается одинаковое давление во всех составляющих ее цилиндрах 6, при этом опорные элементы сами устанавливаются в рабочее положение при изменении давления в камерах 11.

Таким образом, данное конструктивное решение предлагаемой осевой опоры обеспечивает возможность самораспределения нагрузки на опорных элементах и не требует механического регулирования, что делает осевую опору высокотехнологичной и не зависящей от «человеческого фактора», а также позволяет устанавливать необходимое количество опорных элементов в зависимости от величины нагрузки без технологического усложнения сборки и наладки осевой опоры.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОСНОЙ УСТАНОВКИ | 2008 |

|

RU2375604C1 |

| Погружной диафрагменный электронасос | 2022 |

|

RU2794677C1 |

| ВХОДНОЙ МОДУЛЬ ПОГРУЖНОГО ЦЕНТРОБЕЖНОГО МНОГОСТУПЕНЧАТОГО НАСОСА | 2003 |

|

RU2237198C1 |

| АКСИАЛЬНАЯ ОПОРА ВЕДУЩЕГО ВАЛА | 2014 |

|

RU2599143C2 |

| РАЗГРУЗОЧНЫЙ УЗЕЛ ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2005 |

|

RU2290539C2 |

| УПОРНЫЙ ПОДШИПНИК | 2014 |

|

RU2558406C1 |

| Модуль компенсации нагрузки | 2020 |

|

RU2761536C1 |

| ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОС ДЛЯ ДОБЫЧИ НЕФТИ | 2003 |

|

RU2256819C1 |

| КОМПАКТНЫЙ ТУРБОНАСОСНЫЙ АГРЕГАТ | 2005 |

|

RU2300021C1 |

| ПРОТЕКТОР ДЛЯ ГИДРАВЛИЧЕСКОЙ ЗАЩИТЫ ПОГРУЖНОГО МАСЛОЗАПОЛНЕННОГО ЭЛЕКТРОДВИГАТЕЛЯ | 2011 |

|

RU2484306C1 |

Изобретение относится к машиностроению и может быть использовано в производстве погружных винтовых насосов для подъема пластовой жидкости из нефтяных скважин. Осевая опора для погружных винтовых насосов содержит корпус, вал с размещенными на нем в герметичной гидравлической камере с рабочей жидкостью опорными элементами. Опора снабжена установленными на валу пятами и обгонной кулачковой муфтой, предотвращающей обратное вращение вала. Опорные элементы выполнены в виде подшипников скольжения, каждый из которых включает цилиндр и поршень-подпятник, являющийся одновременно подшипником скольжения для пяты, и образующими гидравлическую камеру. Все гидравлические камеры посредством каналов, выполненных вдоль наружной образующей поверхности цилиндров, объединены в единую замкнутую от внешней среды герметичную гидросистему, заправленную рабочей жидкостью. В пятах и корпусе выполнены каналы для отвода выделяемого тепла с опорных элементов перекачиваемой жидкостью. Изобретения направлено на получение осевой опоры на необходимую нагрузку за счет возможности установки различного числа опорных элементов с абсолютно равномерным распределением нагрузки между ними при снижении трудоемкости изготовления и монтажа. 1 ил.

Осевая опора для погружных винтовых насосов, содержащая корпус, вал с размещенными на нем в герметичной гидравлической камере с рабочей жидкостью опорными элементами, отличающаяся тем, что она снабжена установленными на валу пятами и обгонной кулачковой муфтой, предотвращающей обратное вращение вала, опорные элементы выполнены в виде подшипников скольжения, каждый из которых включает цилиндр и поршень-подпятник, являющийся одновременно подшипником скольжения для пяты, и образующими гидравлическую камеру, при этом все гидравлические камеры посредством каналов, выполненных вдоль наружной образующей поверхности цилиндров, объединены в единую замкнутую от внешней среды герметичную гидросистему, заправленную рабочей жидкостью, при этом в пятах и корпусе выполнены каналы для отвода выделяемого тепла с опорных элементов перекачиваемой жидкостью.

| РАЗГРУЗОЧНЫЙ УЗЕЛ ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2005 |

|

RU2290539C2 |

| ОПОРНЫЙ ПОДШИПНИКОВЫЙ УЗЕЛ | 2005 |

|

RU2290545C1 |

| Способ получения жидкости для гидравлических приводов и для низкотемпературной смазки | 1939 |

|

SU61819A1 |

| US 4275938 A, 30.01.1981 | |||

| DE 19715278 A, 03.12.1998 | |||

| US 5697768 A, 16.12.1997. | |||

Авторы

Даты

2009-09-27—Публикация

2007-11-06—Подача