Область техники, к которой относится изобретение

Изобретение относится к опорным устройствам вала, а именно к опорным устройствам с подвижными элементами, поддерживаемым подушкой из текучей среды, а именно гидростатической подушкой, и предназначено для восприятия нагрузки опорных валов погружных скважинных насосов различных типов с приводом от погружного электродвигателя.

Изобретение может быть использовано в нефтедобывающих и других отраслях промышленности и сельскохозяйственной деятельности во вращающихся агрегатах, применяемых в условиях стесненных диаметральных габаритов.

Уровень техники

Известна гидростатическая опора, предназначенная для поддержания с высокой точностью определенного положения вертикальных медленно вращающихся валов механизмов и обеспечения минимального трения в опорах, которая содержит верхний и нижний диски с опорными поверхностями и с цилиндрическими выемками в центральной части, образующими камеру для подачи опорной жидкости (масла), являющейся одновременно смазкой, при этом нижний диск жестко закреплен на неподвижном основании, а верхний смонтирован с возможностью вертикального перемещения и вращения с сохранением параллельности опорных поверхностей опоры, опорные поверхности дисков в радиальном направлении выполнены волнообразными синусоидального профиля с переменными амплитудой и частотой, увеличивающимися от центра дисков к периферии, и одинаковой формой волн в радиальных сечениях (Патент RU №2064613 C1, МПК F16C 32/06, опубликовано 27.07.1996).

Признаки известного устройства, совпадающие с признаками заявленного технического решения, заключаются в наличии верхнего и нижнего дисков с опорными поверхностями, а также камеры с опорной жидкостью, при этом нижний диск жестко закреплен на неподвижном основании, а верхний смонтирован с возможностью вертикального перемещения и вращения с сохранением параллельности опорных поверхностей опоры.

Причина, препятствующая получению технического результата, который обеспечивается заявленным техническим решением, заключается в необходимости подачи опорной жидкости в камеру под давлением от внешнего источника, а также в том, что опорная жидкость одновременно является смазкой.

Наиболее близким аналогом (прототипом) является аксиальная опора ведущего вала, содержащая статор (цилиндрический корпус с головкой), опорный вал со шлицами на концах, установленный в статоре с возможностью вращения, а также как минимум два разнесенных по длине опорного вала упорных аксиальных модуля, каждый из которых содержит упорный узел трения (нажимную и опорную обойму, между которыми установлены упорные подшипники) и демпферы. В нажимных и опорных обоймах со стороны поверхностей, обращенных к кольцам подшипников, выполнены кольцевые углубления, в которых размещены демпферы. При этом демпфер выполнен в форме кольца из проволочного проницаемого материала, представляющего собой определенным образом ориентированную проволочную спираль, которая в результате холодного прессования образует проницаемую во всех направлениях открытую пористую систему, обеспечивающую требуемую механическую прочность и упругость, гидравлическую проницаемость для масла и хорошую теплопроводность для отвода от зоны контакта с кольцом подшипника тепла, (представлен в описании изобретения по патенту RU №2375604 C1, МПК F04C 2/107, F04C 15/00, опубликовано 10.12.2009).

Признаки известного устройства, совпадающие с признаками заявленного технического решения, заключаются в том, что опора содержит статор, опорный вал, установленный в статоре с возможностью вращения, а также как минимум два разнесенных по длине опорного вала упорных аксиальных модуля, каждый из которых содержит упорный узел трения и демпфер.

Причина, препятствующая получению технического результата, который обеспечивается заявленным техническим решениям, заключается в выполнении демпфера каждого упорного аксиального модуля в виде определенным образом ориентированной проволочной спирали, что обусловливает кинематическую независимость друг от друга демпферов разных упорных аксиальных модулей. Такая кинематическая независимость демпферов является причиной того, что между упорными аксиальными модулями не происходит самовыравнивание нагрузок, вследствие чего необходимая равномерность распределения нагрузок определяется исключительно идентичностью механических параметров демпферов, что в свою очередь обусловливает высокие требования к точности их изготовления и удорожание конструкции опоры.

Раскрытие изобретения

Задача, на решение которой направлено заявленное техническое решение, заключается в упрощении конструкции опоры и повышении ее нагрузочной способности в условиях стесненных диаметральных габаритов.

Технический результат, опосредствующий решение указанной задачи, заключается в самовыравнивании нагрузок между упорными аксиальными модулями опоры за счет использования в одном объеме наряду с основной гидравлической средой (маслом) дополнительной гидравлической среды (псевдожидкости) при выполнении ими одновременно различных функций.

Достигается технический результат тем, что аксиальная опора ведущего вала содержит статор, опорный вал, установленный внутри статора с возможностью вращения и аксиального перемещения относительно статора и выполненный полым с возможностью расположения в нем и соединения с ним ведущего вала, систему каналов для циркуляции масла, а также как минимум два разнесенных по длине опорного вала упорных аксиальных модуля, каждый из которых содержит упорный узел трения, неподвижный аксиальный опорный элемент, жестко соединенный со статором или являющийся частью статора, а также демпфер, выполненный в виде поршня и камеры,

заполненной опорной псевдожидкостью, представляющей собой множество шариков, диаметр каждого из которых больше величины технологических зазоров, гидравлически связывающих указанную камеру с системой каналов для циркуляции масла, при этом упомянутая камера расположена между неподвижным аксиальным опорным элементом и одним торцом поршня, на другом торце которого установлен первый элемент упорного узла трения, выполненный в виде либо опорного подпятника, либо подшипника качения, а второй элемент упорного узла трения выполнен в виде пяты, жестко установленной на опорном валу, поршень установлен внутри статора с фиксацией от вращения и с возможностью осевого перемещения относительно статора для силового взаимодействия с опорной псевдожидкостью камеры, при этом камеры разных упорных аксиальных модулей гидравлически связаны между собой посредством как минимум одного канала, также заполненного упомянутой опорной псевдожидкостью.

Достигается технический результат также тем, что опора содержит аксиальный ограничитель хода опорного вала, выполненный в виде ограничительного подпятника.

Новые признаки заявленного технического решения заключаются в том, что демпфер каждого упорного аксиального модуля выполнен в виде поршня и камеры, заполненной псевдожидкостью (шарики), а также в том, что демпферы разных упорных аксиальных модулей гидравлически связаны между собой, что обусловливает эффект самовыравнивания нагрузок между модулями.

Краткое описание чертежей

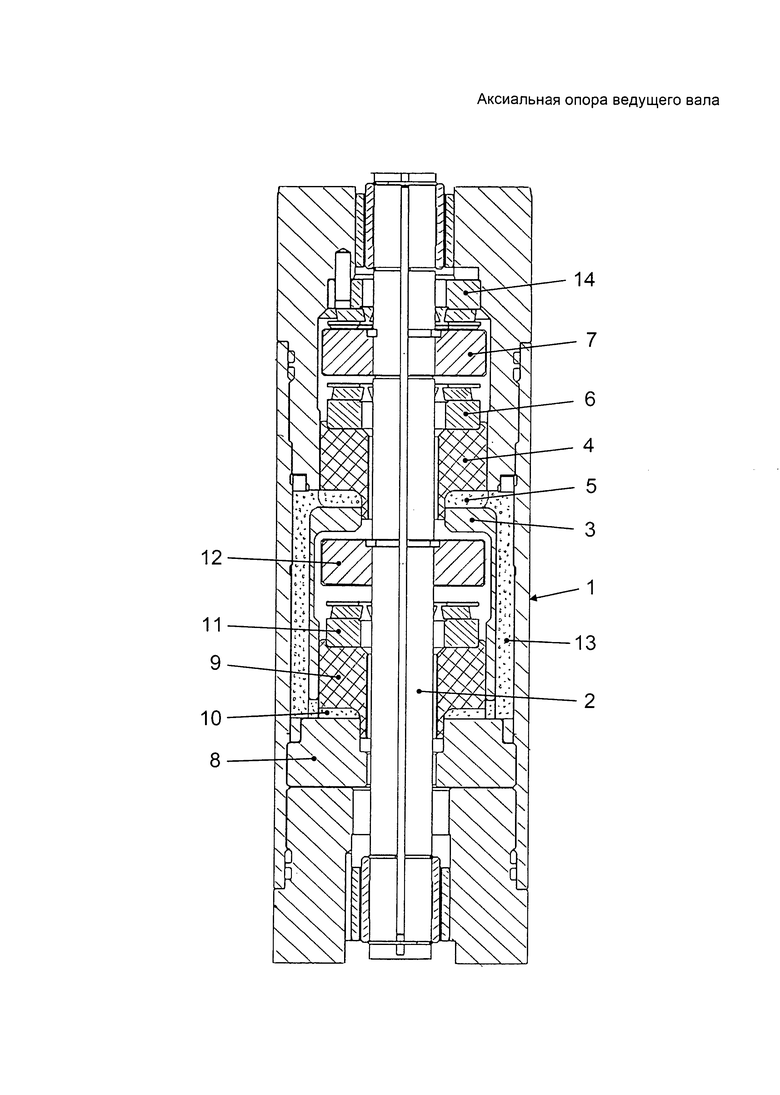

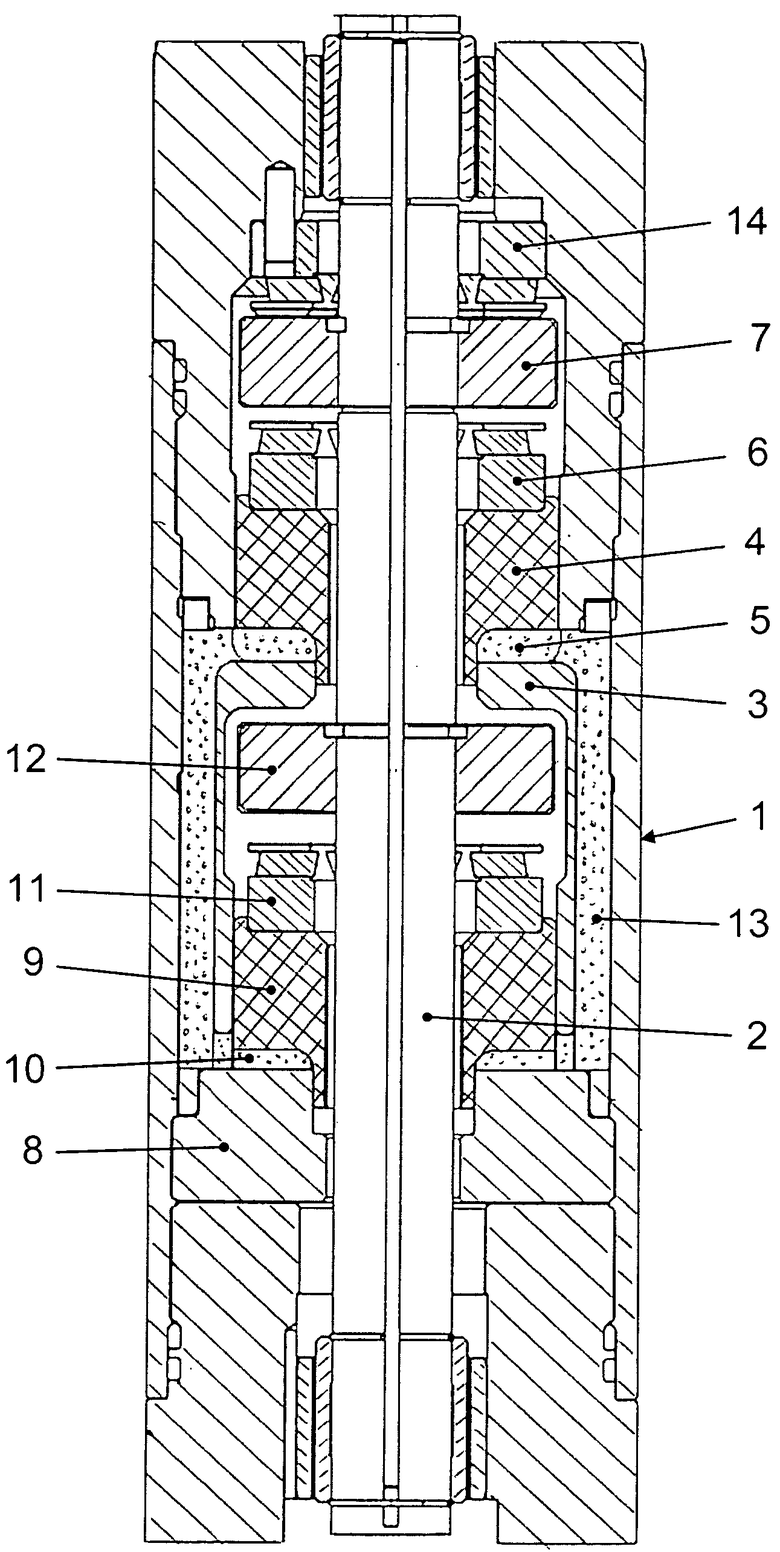

На прилагаемом чертеже схематически показана аксиальная опора ведущего вала в продольном сечении.

Осуществление изобретения

Аксиальная опора ведущего вала содержит:

- статор 1;

- опорный вал 2, установленный внутри статора с возможностью вращения и аксиального (осевого) перемещения относительно статора и выполненный полым с возможностью расположения в нем и соединения с ним ведущего вала (ведущий вал не показан);

- систему каналов для циркуляции масла (каналы не обозначены);

- два упорных аксиальных модуля, разнесенных по длине опорного вала 2 (первый модуль - позиции 3, 4, 5, 6, 7; второй модуль - позиции 8, 9, 10, 11, 12);

- канал 13, заполненный псевдожидкостью (шариками);

- аксиальный ограничитель 14 хода опорного вала, выполненный в виде ограничительного подпятника.

Первый упорный аксиальный модуль содержит упорный узел трения (позиции 6, 7), неподвижный аксиальный опорный элемент 3, жестко соединенный со статором 1 или являющийся частью статора 1, а также демпфер, выполненный в виде поршня 4 и камеры 5, заполненной псевдожидкостью, представляющей собой множество шариков, диаметр каждого из которых больше величины технологических зазоров, гидравлически связывающих камеру 5 с системой каналов для циркуляции масла. При этом камера 5 расположена между неподвижным аксиальным опорным элементом 3 и одним торцом поршня 4, на другом торце которого установлен первый элемент 6 упорного узла трения, выполненный в виде либо опорного подпятника, либо в виде подшипника качения. Второй элемент 7 упорного узла трения выполнен в виде пяты, жестко установленной на опорном валу 2. Поршень 4 установлен внутри статора 1 с фиксацией от вращения и с возможностью осевого перемещения относительно статора 1 для силового взаимодействия с опорной псевдожидкостью камеры 5.

Второй упорный аксиальный модуль содержит упорный узел трения (позиции 11, 12), неподвижный аксиальный опорный элемент 8, жестко соединенный со статором 1 или являющийся частью статора 1, а также демпфер, выполненный в виде поршня 9 и камеры 10, заполненной псевдожидкостью, представляющей собой множество шариков, диаметр каждого из которых больше величины технологических зазоров, гидравлически связывающих камеру 10 с системой каналов для циркуляции масла. При этом камера 10 расположена между неподвижным аксиальным опорным элементом 8 и одним торцом поршня 9, на другом торце которого установлен первый элемент 11 упорного узла трения, выполненный в виде либо опорного подпятника, либо в виде подшипника качения. Второй элемент 12 упорного узла трения выполнен в виде пяты, жестко установленной на опорном валу 2. Поршень 9 установлен внутри статора 1 с фиксацией от вращения и с возможностью осевого перемещения относительно статора 1 для силового взаимодействия с опорной псевдожидкостью камеры 10.

Камеры 5 и 10 разных упорных аксиальных модулей гидравлически связаны между собой посредством как минимум одного канала 13, также заполненного упомянутой опорной псевдожидкостью.

Опора также содержит аксиальный ограничитель 14 хода опорного вала 2, выполненный в виде ограничительного подпятника.

Опора может иметь третий, четвертый (и более) упорный аксиальный модуль, которые имеют такую же конструкцию, причем камеры всех модулей, заполненные псевдожидкостью, гидравлически связаны между собой каналами, также заполненными псевдожидкостью.

Работа аксиальной опоры заключается в следующем.

Корпус 1 опоры закрепляют на основании (не показано), а ведущий вал размещают внутри опорного вала 2 и жестко соединяют с ним. В процессе работы аксиальная (осевая) нагрузка от ведущего вала передается опорному валу 2 и, соответственно, элементам 7 и 12 упорных узлов трения разных упорных аксиальных модулей. При этом от элемента 7 часть аксиальной нагрузки через элемент 6 (опорный подпятник или подшипник качения) передается на поршень 4, который в свою очередь передает давление через псевдожидкость, находящуюся в камере 5, на опорный элемент 3. Другая часть аксиальной нагрузки от элемента 12 через элемент 11 (опорный подпятник или подшипник качения) передается на поршень 9, который в свою очередь передает давление через псевдожидкость, находящуюся в камере 10, на опорный элемент 8. В случае если рассматриваемая аксиальная нагрузка распределится не в равных частях между аксиальными опорными элементами 3 и 8, например на элемент 3 будет больше, то эта нагрузка через поршень 4 вызовет увеличение давления псевдожидкости в камере 5, т.е. в камере 5 давление будет превышать давление в камере 10. По причине разности давлений в камерах 5 и 10 псевдожидкость по каналу 13 «перетечет» из камеры 5 в камеру 10, выравнивая тем самым давления в этих камерах и, соответственно, силы, действующие на аксиальные опорные элементы 3 и 8. Таким образом, благодаря псевдогидравлической связи между камерами 5 и 10 через канал 13 аксиальная нагрузка, действующая на ведущий вал, всегда распределяется в равных долях между аксиальными опорными элементами 3 и 8. При этом стальные шарики, образующие псевдожидкость, имеют диаметр, превышающий технологические зазоры, посредством которых камеры 5 и 10 гидравлически связаны с каналами циркуляции масла. Благодаря этому шарики, с одной стороны, не вытекают из системы «камеры 5, 10 и канал 13», образуя тем самым гидравлически замкнутую саморегулирующуюся гидростатическую опору вала, а с другой стороны, находятся в постоянном контакте с маслом системы циркуляции масла, что снижает трение скольжения между шариками и, как следствие, обусловливает повышение текучести упомянутой псевдожидкости.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПОРНЫЙ УЗЕЛ ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОСНОЙ УСТАНОВКИ | 2008 |

|

RU2375604C1 |

| АКСИАЛЬНАЯ УПРУГАЯ ОПОРА | 2022 |

|

RU2778180C1 |

| ШПИНДЕЛЬНАЯ МАСЛОНАПОЛНЕННАЯ СЕКЦИЯ ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2457308C2 |

| ОСЕВАЯ ОПОРА ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2007 |

|

RU2368808C2 |

| МЕХАНИЧЕСКИЙ ДВИГАТЕЛЬ НЕСИММЕТРИЧНЫЙ | 2005 |

|

RU2296879C1 |

| МЕХАНИЧЕСКИЙ ДВИГАТЕЛЬ СИММЕТРИЧНЫЙ | 2005 |

|

RU2296880C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ ПОГРУЖНОЙ МАСЛОЗАПОЛНЕННЫЙ СЕКЦИОННЫЙ | 2002 |

|

RU2219372C1 |

| МОНОБЛОЧНЫЙ ЦЕНТРОБЕЖНЫЙ ЭЛЕКТРОНАСОС | 2000 |

|

RU2175408C1 |

| ОСЦИЛЛЯТОР БУРИЛЬНОЙ КОЛОННЫ | 2021 |

|

RU2768784C1 |

| Шпиндельный узел | 1980 |

|

SU933273A1 |

Изобретение относится к опорным устройствам вала, а именно к опорным устройствам с подвижными элементами, поддерживаемым подушкой из текучей среды, и предназначено для восприятия нагрузки опорных валов погружных скважинных насосов различных типов с приводом от погружного электродвигателя. Изобретение может быть использовано в нефтедобывающих и других отраслях промышленности и сельскохозяйственной деятельности во вращающихся агрегатах, применяемых в условиях стесненных диаметральных габаритов. Аксиальная опора ведущего вала содержит статор (1), опорный вал (2), установленный внутри статора (1) с возможностью вращения и аксиального перемещения относительно статора (1) и выполненный полым с возможностью расположения в нем и соединения с ним ведущего вала, систему каналов для циркуляции масла, два упорных аксиальных модуля, разнесенных по длине опорного вала (2), канал (13) и аксиальный ограничитель 14 хода опорного вала. При этом первый аксиальный модуль состоит из опорного элемента (3), поршня (4) и камеры (5), первого элемента (6) упорного узла трения и второго элемента (7) упорного узла трения, а второй аксиальный модуль состоит из опорного элемента (8), поршня (9), камеры (10), первого элемента (11) упорного узла трения, второго элемента (12) упорного узла трения. Демпфер каждого аксиального модуля выполнен в виде поршня (4, 9) и камеры (5, 10), заполненной опорной псевдожидкостью, представляющей собой множество шариков, диаметр каждого из которых больше величины технологических зазоров, гидравлически связывающих указанную камеру с системой каналов для циркуляции масла. Камеры (5, 10) гидравлически связаны между собой посредством как минимум одного канала (13), также заполненного упомянутой опорной псевдожидкостью. Технический результат: самовыравнивание нагрузок между упорными аксиальными модулями опоры за счет использования в одном объеме наряду с основной гидравлической средой (маслом) дополнительной гидравлической среды (псевдожидкости) при выполнении ими одновременно различных функций. 1 з.п. ф-лы, 1 ил.

1. Аксиальная опора ведущего вала, которая содержит статор, опорный вал, установленный внутри статора с возможностью вращения и аксиального перемещения относительно статора и выполненный полым с возможностью расположения в нем и соединения с ним ведущего вала, систему каналов для циркуляции масла, а также как минимум два разнесенных по длине опорного вала упорных аксиальных модуля, каждый из которых содержит упорный узел трения, неподвижный аксиальный опорный элемент, жестко соединенный со статором или являющийся частью статора, а также демпфер, выполненный в виде поршня и камеры, заполненной опорной псевдожидкостью, представляющей собой множество шариков, диаметр каждого из которых больше величины технологических зазоров, гидравлически связывающих указанную камеру с системой каналов для циркуляции масла, при этом упомянутая камера расположена между неподвижным аксиальным опорным элементом и одним торцом поршня, на другом торце которого установлен первый элемент упорного узла трения, выполненный в виде либо опорного подпятника, либо подшипника качения, а второй элемент упорного узла трения выполнен в виде пяты, жестко установленной на опорном валу, поршень установлен внутри статора с фиксацией от вращения и с возможностью осевого перемещения относительно статора для силового взаимодействия с опорной псевдожидкостью камеры, при этом камеры разных упорных аксиальных модулей гидравлически связаны между собой посредством как минимум одного канала, также заполненного упомянутой опорной псевдожидкостью.

2. Аксиальная опора ведущего вала по п. 1, которая содержит аксиальный ограничитель хода опорного вала, выполненный в виде ограничительного подпятника.

| ОПОРНЫЙ УЗЕЛ ПОГРУЖНОЙ ОДНОВИНТОВОЙ НАСОСНОЙ УСТАНОВКИ | 2008 |

|

RU2375604C1 |

| УПОРНЫЙ ПОДШИПНИК СКОЛЬЖЕНИЯ ДЛЯ ВАЛОВ ПОГРУЖНЫХ ЦЕНТРОБЕЖНЫХ ЭЛЕКТРОНАСОСОВ | 2007 |

|

RU2376505C2 |

| ОСЕВАЯ ОПОРА ДЛЯ ПОГРУЖНЫХ ВИНТОВЫХ НАСОСОВ | 2007 |

|

RU2368808C2 |

| Флотационная машина | 1941 |

|

SU64301A1 |

| DE 19715278 A1, 03.12.1998. | |||

Авторы

Даты

2016-10-10—Публикация

2014-04-04—Подача