Область техники

Изобретение относится к устройству и способу для оценки остаточного срока службы контейнера, в котором подрывают опасное вещество, взрывоопасный предмет военной техники или что-то подобное, и, в частности, к подрывному комплексу, оснащенному устройством для оценки остаточного срока службы.

Уровень техники

В известной конструкции взрывчатых веществ и средств взрывания военного применения, которые используют в химических боеприпасах или чем-то подобном (например, снаряде, бомбе, мине и подводной мине), взрывной заряд и боевое химическое вещество, опасное для людей, наполняют стальной баллон. Примеры химических боевых веществ включают в себя горчичный газ, люизит и т.п., которые опасны для людей.

Одним известным способом переработки данных химических боеприпасов или таких опасных веществ, как галогеноорганические соединения (например, способом превращения их в безвредные материалы), является взрывание. Такой способ переработки взрывчатых веществ и средств взрывания военного применения путем взрывания применим к ликвидации взрывчатых веществ и средств взрывания, которые не просто разобрать из-за деградации при старении, общего износа из-за старения и т.п., а также к ликвидации взрывчатых веществ и средств взрывания, которые полностью законсервированы, так как не допускают разборки. Данный способ полезен также тем, что боевое химическое вещество можно полностью разложить воздействием сверхвысокой температуры и давления взрыва. Данный способ переработки описан в патентном документе 1.

Подрыв производят в подрывном контейнере, герметичном с точки зрения предотвращения утечки химического боевого вещества наружу и, во многих случаях, подавления влияния звуков или вибраций, сопровождающих взрыв, на окружающую среду. Кроме того, если подрыв производят в подрывном контейнере с поддержанием в нем вакуума и внутреннее давление подрывного контейнера поддерживают отрицательным даже после взрыва, то есть возможно надежное предотвращение утечки химического боевого вещества наружу.

[Патентный документ 1] Публикация №7-208899 нерассмотренной заявки на патент Японии.

Сущность изобретения

Известный уровень техники сопряжен со следующими проблемами. Если подрыв производят по способу, предложенному в патентном документе 1, то подрывной контейнер испытывает очень высокую нагрузку, вызванную подрывом химической бомбы, являющейся объектом переработки. Поэтому подрывной контейнер обычно изготавливают из твердого металлического материала, чтобы не было деформации или разрыва при взрыве, и выполняют с возможностью выдерживания данной ударной нагрузки. Все же, усталость металла подрывного контейнера накапливается при повторении взрыва (т.е. усталостное повреждение накапливается). Когда накопленная степень усталостного повреждения достигает, наконец, значения порога ограничения, характерного для материала, контейнер растрескивается и затем разрывается. Поэтому, для эффективного многократного произведения подрыва в одном подрывном контейнере, необходимо постоянно контролировать степень усталости металла подрывного контейнера.

Однако, в ходе фактической эксплуатации подрывного комплекса, комплекс следует эксплуатировать в состоянии, когда остаточный срок службы подрывного контейнера не известен. В таких обстоятельствах очень трудно планировать работы. В качестве средства организации графика работ можно часто проводить проверки технического состояния с остановом подрывов или испытывать подрывной контейнер различными способами неразрушающего контроля, чтобы не пропустить признаков разрушения, обусловленных усталостью металла, например, трещинами. Частые проверки технического состояния и испытания приводят к заметному снижению производительности ликвидации отходов подрывным комплексом и к повышению эксплуатационных затрат.

Кроме того, правительство Японии недавно ратифицировало Конвенцию по химическому оружию и обязано по конвенции ликвидировать химические боеприпасы, оставленные в Китае японской императорской армией. По оценке документа «Outline of Disposal of Chemical Weapons Abandoned on the China by Imperial Japanese Army», изданного в октябре 2002 г. офисом ACW, около 700000 химических боеприпасов разных типов оставлены по всему Китаю. Комплекс для ликвидации боеприпасов следует выполнить с возможностью ликвидации около 120 боезапасов в час для ликвидации 700000 химических боезапасов за три года. Соответственно, с недавнего времени стали принимать во внимание важность повышения производительности ликвидации отходов подрывным комплексом.

Настоящее изобретение создано с целью решения вышеупомянутых проблем. Настоящее изобретение предлагает устройство для оценки остаточного срока службы подрывного контейнера, в котором подрывают объект, подлежащий переработке, содержащее: средство для количественной оценки степени усталостного повреждения подрывного контейнера при каждом подрыве и средство для вычисления оценки величины остаточного срока службы подрывного контейнера на основе анализа.

Кроме того, настоящее изобретение предлагает подрывной комплекс, содержащий: подрывной контейнер, в котором подрывают объект, подлежащий переработке; и устройство для оценки остаточного срока службы подрывного контейнера.

Кроме того, настоящее изобретение предлагает способ оценки остаточного срока службы подрывного контейнера, в котором подрывают объект, подлежащий переработке, при этом, способ содержит этапы, на которых: количественно оценивают степень усталостного повреждения подрывного контейнера при каждом подрыве и оценивают остаточный срок службы подрывного контейнера на основе анализа.

В соответствии с настоящим изобретением, можно эксплуатировать подрывной комплекс с одновременной оценкой остаточного срока службы подрывного контейнера в любое время. Оценка значительно облегчает соответствующее планирование работ и исключает снижение производительности ликвидации отходов или повышение эксплуатационных затрат.

Краткое описание чертежей

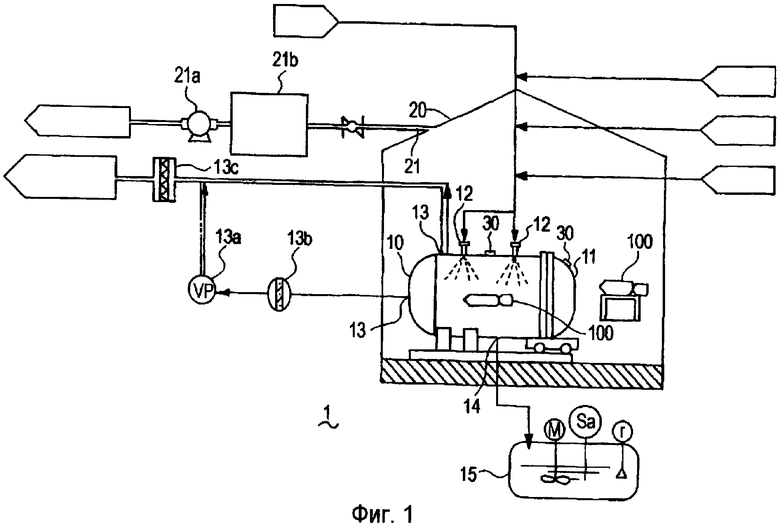

Фиг.1 - блок-схема общей конструкции подрывного комплекса в соответствии с вариантом осуществления настоящего изобретения.

Фиг.2 - вид в разрезе примерной конструктивной схемы химической бомбы, подлежащей подрыву в комплексе.

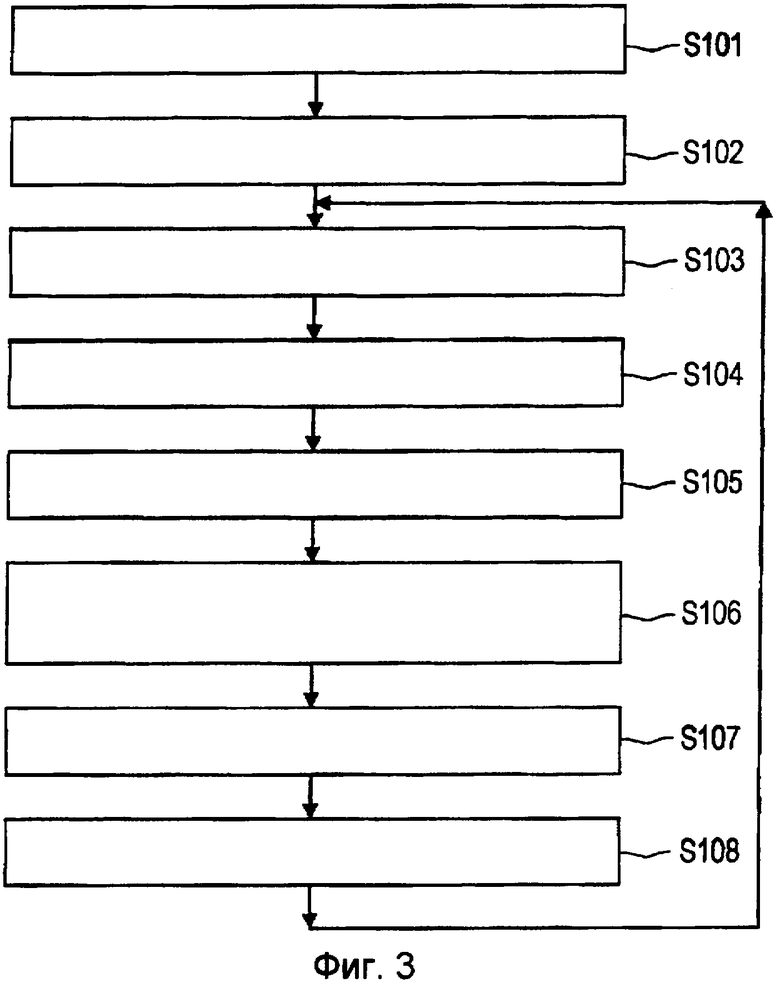

Фиг.3 - блок-схема последовательности операций способа, посредством которого контролируют подрывной контейнер с использованием устройства для оценки остаточного срока службы в соответствии с вариантом осуществления настоящего изобретения.

Фиг.4 - изображение примерного анализа распределения деформаций в подрывном контейнере.

Фиг.5 - график фактических данных деформаций, измеренных тензометрическим датчиком.

Фиг.6 - график данных деформаций после подавления шумов.

Фиг.7 - график, изображающий зависимость оценки остаточного срока службы от числа подрывов.

Лучший вариант осуществления изобретения

Ниже приведено описание предпочтительного варианта осуществления настоящего изобретения со ссылкой на прилагаемые чертежи.

На Фиг.2 представлен вид в разрезе химической бомбы, являющейся химическим боеприпасом, в качестве примера взрывоопасных предметов военной техники, подлежащих подрыву, в соответствии с вариантом осуществления настоящего изобретения.

Химическая бомба (взрывоопасный предмет военной техники) 100, показанная на Фиг.2, содержит боевую часть 110, разрывное устройство 111, оболочку 120 бомбы и стабилизатор 130.

Разрывное устройство 111 продолжается назад от боевой части 110 и содержит взрывной заряд (взрывчатое вещество) 112. Бомбовый взрыватель 113 для подрыва взрывного заряда 112 в разрывном устройстве 111 снаряжен в боевой части 110.

Оболочка 120 бомбы соединена с боевой частью 110 разрывным устройством 111, содержащимся внутри нее. Жидкое боевое химическое вещество (опасное вещество) 121 заполняет оболочку 120 бомбы. Стабилизатор 130 оборудован на конце, противоположном боевой части 110, снаружи концами в аксиальном направлении оболочки 120 бомбы, и выполняет функцию управления положением химической бомбы 100.

На верхнем участке оболочки 120 бомбы дополнительно оборудован хомут 140 для подвешивания химической бомбы 100, так что химическая бомба располагается в самолете в подвешенном положении.

Взрывчатое вещество, являющееся объектом данного варианта осуществления, составляет целиком или часть химической бомбы 100, содержащей, по меньшей мере, взрывчатое вещество 112 и боевое химическое вещество 121, как описано выше. Однако, настоящее изобретение применимо не только к подрыву химической бомбы 100, наполненной боевым химическим веществом 121, как описано выше. Например, настоящее изобретение применимо к подрыву одного взрывного заряда в подрывном контейнере после разборки химической бомбы.

Например, настоящее изобретение применимо к подрыву взрывчатого вещества для военного использования, например, TNT (тринитротолуола), тринитрофенола или ROX, и подрыву разъедающего вещества, например, горчичного газа или люизита, чихательного газа, например, DC (дифенилцианоарсина) и DA (дифенилхлорарсина), и боевого химического вещества, например, фосгена, зарина или синильной кислоты.

Кроме того, подрывной комплекс по настоящему варианту осуществления можно применять для подрыва контейнера, содержащего опасное вещество, например, галоидоорганическое соединение, а также изображенную химическую бомбу 100.

Как показано на Фиг.1, описание относится к подрывному комплексу, используемому вне помещения и являющемуся примером комплекса для подрыва вышеупомянутой химической бомбы 100 или других подобных взрывчатых веществ. На Фиг.1 представлена принципиальная схема схематической конструкции подрывного комплекса.

Подрывной комплекс, показанный на Фиг.1, содержит подрывной контейнер 10 и тент 20, вмещающий подрывной контейнер 10, в качестве основных компонентов.

Подрывной контейнер 10 имеет конструкцию, не пробиваемую бомбами, выполненную из железа или чего-то подобного и предназначенную для выдерживания давления взрыва при подрыве в нем взрывчатого вещества, например, химической бомбы 100. Подрывной контейнер 10 является полым контейнером, который продолжается в одном направлении и размещен в горизонтальном положении относительно своего продольного направления.

Крышка 11, герметичная под давлением, закрепляемая с возможностью съема на основном корпусе подрывного контейнера 10, обеспечена на одном из двух торцов подрывного контейнера 10 в продольном направлении. Крышку 11, герметичную под давлением, можно снимать с основного корпуса, что дает возможность загружать химическую бомбу 100 или другие подобные взрывчатые вещества в подрывной контейнер 10. Таким образом, химическую бомбу 100 устанавливают и закрепляют в подрывном контейнере 10 крепежным средством, не показанным, и затем крышку 11, герметичную под давлением, устанавливают на основной корпус для уплотнения подрывного контейнера 10. В данном состоянии подрывают взрывчатое вещество.

На подрывном контейнере 10 закреплено множество тензометрических датчиков 30 в качестве устройств измерения деформации. Тензометрические датчики 30 подключены к быстродействующему устройству считывания данных, которое не показано. Быстродействующее устройство считывания данных электрически подсоединено к компьютеру (не показан). Компьютер содержит CPU (центральный процессор) в качестве вычислительного средства (средства измерения накопленной усталости), ROM (постоянную память), RAM (оперативную память) и накопитель на жестком диске в качестве запоминающего средства (средство хранения накопленной величины) и средства вывода в виде дисплея или принтера.

На верхнем участке подрывного контейнера 10 оборудовано множество впускных отверстий 12. Впускные отверстия 12 служат для нагнетания кислорода в подрывной контейнер 10 перед подрывом и нагнетания воздуха, воды, моющего средства или чего-то подобного в подрывной контейнер 10 при дезактивации после взрыва.

Выпускные отверстия 13 предусмотрены на верхнем участке подрывного контейнера 10 и боковом участке, противолежащем крышке 11, герметичной под давлением. Выпускные отверстия 13 служат для откачивания воздуха из подрывного контейнера 10 перед подрывом сквозь фильтр 13b вакуумным насосом 13a и для создания в контейнере сниженного давления или вакуума. В альтернативном варианте выпускные отверстия служат для отвода воздуха из контейнера, например, в качестве контейнерных каналов для газоотвода из подрывного контейнера 10 после взрыва сквозь фильтр 13c.

Кроме того, в дне подрывного контейнера оборудовано дренажное выпускное отверстие 14. Жидкие отходы дезактивации имеют возможность вытекать в реакторный бак 15 через дренажное выпускное отверстие 14.

Снаружи подрывного контейнера 10 дополнительно предусмотрен воспламенитель (не показан), для воспламенения химической бомбы 100 или других подобных взрывчатых веществ, закрепленный к подрывному контейнеру 10. Воспламенитель допускает подрыв с дистанционным направлением.

В предпочтительном варианте прочная стенка дополнительно окружает подрывной контейнер 10 для защиты тента 20, даже если химическая бомба 100 или другие подобные взрывчатые вещества разрушают подрывной контейнер 10.

Тент 20 содержит не показанную дверь, и химическую бомбу 100 или другие подобные взрывчатые вещества загружают в подрывной контейнер 10 или тент 20 при открытой двери. Кроме того, тент 20 оборудован вытяжным отверстием 21. Вытяжное отверстие 21 служит для вытяжки воздуха из тента 20 сквозь фильтр 21b, например, активированный уголь с использованием вентилятора 21a.

Таким образом, в данном варианте осуществления химическую бомбу 100 подрывают в подрывном комплексе 1, содержащем, по меньшей мере, подрывной контейнер 10.

Далее приведено описание устройства для оценки остаточного срока службы подрывного контейнера 10, используемого при эксплуатации подрывного комплекса 1. Устройство для оценки остаточного срока службы содержит множество тензометрических датчиков 30, прикрепленных к подрывному контейнеру 10, быстродействующее устройство считывания данных, подключенное к тензометрическим датчикам 30, и не показанный компьютер, способный к получению данных от быстродействующего устройства считывания данных.

Способ оценки с использованием устройства для оценки остаточного срока службы поясняется со ссылкой на блок-схему последовательности операций способа на Фиг.3. Программы для выполнения обработки на, по меньшей мере, этапах 103-108 блок-схемы последовательности операций способа установлены на вышеупомянутом компьютере и хранятся в запоминающем средстве компьютера.

На этапе 101 блок-схемы последовательности операций способа анализируют теоретически распределение деформаций при взрыве в заданном положении в подрывном контейнере 10. Теоретический анализ (моделирование) может выполняться компьютером, подключенным к тензометрическим датчикам 30, или другими компьютерами. На Фиг.4 представлен вид в разрезе верхней половины подрывного контейнера 10, на котором показан результат анализа методом конечных элементов в случае, когда к подрывному контейнеру 10 прилагается внутреннее давление.

На этапе 102 блок-схемы последовательности операций способа выбирают характеристические точки, характеризующие остаточный срок службы подрывного контейнера 10, в качестве точек измерения. Точки измерения можно выбирать различными способами. Обычно, в качестве точки измерения выбирают точку, имеющую, как полагают, остаточный срок службы короче, чем любые другие участки подрывного контейнера 10.

Точка измерения находится в области, где в некоторых случаях можно закрепить тензометрический датчик 30, или в области, где в других случаях невозможно закрепить тензометрический датчик 30. Последний случай, т.е. случай, в котором точка измерения находится в области, где невозможно закрепить тензометрический датчик 30, определяют. Если точное измерение выполнить сложно, то тензометрический датчик 30 закрепляют в области, допускающей закрепление, вблизи точки измерения, и корреляционную связь между деформацией в точке закрепления тензометрического датчика 30 и деформацией в точке измерения анализируют теоретически и сохраняют в средстве хранения корреляционной связи, например, в RAM компьютера.

На этапе 103 блок-схемы последовательности операций способа химическую бомбу 100 фактически устанавливают в заданное положение в подрывном контейнере 10, и производят взрыв в контейнере 10. После выполнения взрыва, не показанное быстродействующее устройство считывания данных считывает и записывает данные сигнала деформации, выдаваемые тензометрическим датчиком 30. В качестве быстродействующего устройства считывания данных, в данном варианте осуществления применяют устройство, способное к взятию отсчетов с миллисекундным или меньшим интервалом. Данные сигнала деформации, считанные быстродействующим устройством считывания данных, представляют повторяющийся сигнал деформации с высокой частотой, как показано, например, на Фиг.5, и сигнал передается в компьютер.

На этапе 104 блок-схемы последовательности операций способа компьютер сразу же выполняет предварительную обработку, например, подавление шумов, полученного сигнала деформации. В результате, данные сигнала, показанного на Фиг.5, формируются в виде сигнала, показанного на Фиг.6. Предварительную обработку можно исключить, если данные содержат слабые шумы. Кроме того, предварительную обработку можно выполнять на стороне быстродействующего устройства считывания данных, а не на стороне компьютера.

На этапе 105 блок-схемы последовательности операций способа компьютер анализирует полученный сигнал деформации и считывает амплитуду (еa) каждой деформации в точке измерения. Если тензометрический датчик 30 закреплен в области, удаленной от точки измерения, деформацию в точке измерения определяют на основе величины деформации, измеренной тензометрическим датчиком 30, и корреляционной связи, описанной на этапе 102, и измеряют амплитуду каждой деформации, как описано выше.

На этапе 106 блок-схемы последовательности операций способа компьютер вычисляет степень усталостного повреждения от амплитуды еa деформации на основании допустимого числа N взрывов, которое определяют по кривой усталости материала соответственно каждой амплитуде еa деформации. Кроме того, компьютер вычисляет накопленную степень усталостного повреждения до текущего взрыва, как полная сумма степеней усталостного повреждения, соответствующая всем амплитудам деформации. Кривая усталости предварительно сохраняется в компьютере.

На этапе 107 блок-схемы последовательности операций способа накопленная степень усталостного повреждения, вычисленная на этапе 106, прибавляется к накопленной величине, хранящейся в RAM, как в средство хранения накопленной величины в компьютере, и дополненная таким образом накопленная степень усталостного повреждения восстанавливается.

На этапе 108 блок-схемы последовательности операций способа компьютер дополнительно вычисляет остаточный срок службы подрывного контейнера 10 по накопленной величине и отображает результат вычисления на дисплее.

В устройстве для оценки остаточного срока службы согласно настоящему варианту осуществления, обработка на этапах S103-S108 выполняется на компьютере при каждом взрыве. В результате, каждый взрыв понемногу укорачивает остаточный срок службы, отображенный на дисплее. Данный дисплей облегчает планирование испытаний подрывного контейнера 10 или чего-то подобного, замены подрывного контейнера 10. При замене подрывного контейнера 10, накопленная величина сбрасывается до нуля в соответствии с заменой.

На Фиг.7 приведен график, представляющий пример оценки остаточного срока службы, полученной устройством для оценки остаточного срока службы. Вертикальная ось графика представляет остаточный срок службы. Величина остаточного срока службы устанавливается равной 1 для нового изделия, не бывшего в употреблении, и устанавливается равной 0 для изделия с истекшим сроком службы. Горизонтальная ось графика представляет число взрывов.

Как показано на Фиг.7, кривая оценки остаточного срока службы направлена наклонно вниз на графике. То есть, остаточный срок службы имеет тенденцию постепенно укорачиваться обратно пропорционально числу взрывов. График иллюстрирует пример, в котором используемая сила взрыва не является постоянной величиной. Степень, в которой сокращается остаточный срок службы, изменяется соответственно изменению силы. В случае, когда сила взрыва является значительной, и на подрывной контейнер 10 действует большая нагрузка, остаточный срок службы сокращается на относительно большую величину.

График на Фиг.7 содержит кривую остаточного срока службы с исходным значением 1,0000. Данная кривая отражает данные о подрывном контейнере 10, испытавшем много подрывов даже прежде оценки остаточного срока службы компьютером. Что касается данных кривой, уменьшение остаточного срока службы вследствие усталости в период перед оценкой остаточного срока службы вычисляется отдельно и отражается в накопленной степени усталостного повреждения (этап 107), поэтому исходное значение кривой ниже 1,0000.

В вышеупомянутом подрывном комплексе 1 согласно настоящему варианту осуществления, степень усталостного повреждения количественно вычисляется для каждого взрыва, и остаточный срок службы оценивается на основе вычисления. Поэтому комплекс 1 может работать в то время, как постоянно выполняется оценка остаточного срока службы подрывного контейнера 10. Это облегчает соответствующее планирование работ и исключает снижение производительности ликвидации отходов и повышение эксплуатационных затрат.

Устройство для оценки остаточного срока службы согласно настоящему варианту осуществления располагают в подрывном контейнере 10 и снабжают устройством измерения деформаций (тензометрический датчик 30 на чертеже) для измерения высокочастотной повторяющейся деформации при каждом взрыве, и компьютером. Компьютер содержит средство для анализа данных сигнала деформации, выдаваемых из устройства измерения деформации при каждом взрыве, средство для вычисления накопленной степени усталостного повреждения, обусловленного повторяющейся нагрузкой с высокой частотой, прилагаемой к подрывному контейнеру 10 при каждом взрыве, и средство для вычисления накопленной величины степеней усталостного повреждения с начала использования, и сброса величины (этапы 103-107). Обработка на компьютере допускает точную оценку остаточного срока службы, даже если условия взрыва (например, сила взрыва) изменяются от одного взрыва к другому.

Кроме того, вышеупомянутый компьютер вычисляет амплитуду еa каждой деформации по данным сигнала деформации, полученным устройством измерения деформации при каждом взрыве, и сравнивает вычисленные данные с кривой усталости материала подрывного контейнера 10 для вычисления, тем самым, степени усталостного повреждения, обусловленной деформацией каждой амплитуды, и суммирует вычисленные величины для определения накопленной степени усталостной деформации при каждом взрыве (этапы 105 и 106). Соответственно, компьютер может соответственно вычислить накопленную степень усталости и точно оценить остаточный срок службы.

Более того, компьютер содержит средство для хранения корреляционной связи, например, RAM для хранения значения деформации в области, допускающей закрепление тензометрического датчика 30, значения деформации в точке измерения, если тензометрический датчик невозможно закрепить в конкретной области, в том числе, в точке измерения, и вычисляет деформацию в точке измерения на основе сохраненной корреляционной связи с найденной накопленной степенью усталостного повреждения. Следовательно, можно надлежащим образом вычислять накопленную степень усталостного повреждения при простой конструкции. В частности, если тензометрический датчик 30 закреплен вблизи точки измерения, то точность измерения деформации в точке измерения является высокой.

Кроме того, устройство для оценки остаточного срока службы по настоящему варианту осуществления количественно оценивает остаточный срок службы (этапы 103-108 на Фиг.3) для каждого взрыва и содержит средство вывода, например, дисплей, для немедленного вывода результата оценки (этап 108). То есть, устройство для оценки остаточного срока службы сразу же пересчитывает остаточный срок службы для каждого взрыва и отображает пересчитанную величину. Соответственно, оператор может управлять работой, с контролем остаточного срока службы в любое время.

Остаточный срок службы можно выражать любым другим способом, без какого-либо конкретного ограничения. Остаточный срок службы можно выражать численными величинами от 0 до 1, как описано выше, или, например, в процентах от 0 до 100%. Остаточный срок службы можно отображать на дисплее численными величинами или визуально представлять столбиковой диаграммой и т.п. Вдобавок, принтер может распечатывать остаточный срок службы для каждого взрыва.

Устройство для оценки остаточного срока службы по настоящему изобретению можно применять для подрыва контейнера, содержащего опасное вещество, например, галогеноорганическое соединение, а также показанную химическую бомбу 100. Кроме того, устройство для оценки остаточного срока службы, показанное на Фиг.1, располагается вне помещения, но настоящее изобретение применимо к комплексу, в котором герметичный под давлением контейнер, содержащий взрывчатое вещество, герметичен и зарыт в землю, и подрыв производят под землей.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ ОСТАТОЧНОГО СРОКА СЛУЖБЫ ТРУБЫ | 2015 |

|

RU2664891C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2014 |

|

RU2571018C2 |

| Способ определения остаточного срока службы трубопроводов канализационных и тепловых сетей | 2023 |

|

RU2807163C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СРОКА СЛУЖБЫ ТРУБОПРОВОДА | 2013 |

|

RU2518787C1 |

| СПОСОБ ПОДРЫВА ОБРАБАТЫВАЕМОГО ОБЪЕКТА (ВАРИАНТЫ) | 2006 |

|

RU2364830C1 |

| ПОДРЫВНОЕ УСТРОЙСТВО | 1998 |

|

RU2195631C2 |

| СПОСОБ УПРАВЛЕНИЯ ДИНАМИЧЕСКИМИ ПАРАМЕТРАМИ ДАВЛЕНИЯ И ОЦЕНКИ СРОКА СЛУЖБЫ КАМЕРЫ СГОРАНИЯ ГАЗОВОЙ ТУРБИНЫ | 2008 |

|

RU2465519C2 |

| Способ и система для определения остаточного срока службы технологического устройства, через которое протекает текучая среда | 2018 |

|

RU2773762C2 |

| Устройство и способ прогнозирования и оптимизации срока службы газовой турбины | 2012 |

|

RU2617720C2 |

| СПОСОБ ПОДРЫВА БОЕПРИПАСА | 2005 |

|

RU2333457C1 |

Изобретение относится к устройству и способу для оценки остаточного срока службы подрывного контейнера. Сущность: тензометрический датчик закрепляют на подрывном контейнере. Тензометрический датчик измеряет высокочастотную повторяющуюся деформацию, вызываемую в подрывном контейнере при каждом подрыве. Данные сигнала деформации, полученные тензометрическим датчиком, анализируют для вычисления накопленной степени усталостного повреждения, обусловленного высокочастотной повторяющейся нагрузкой, прилагаемой к подрывному контейнеру при каждом подрыве. Остаточный срок службы подрывного контейнера оценивают на основании накопленной величины накопленных степеней усталостного повреждения. Технический результат: облегчение планирования работ и исключение снижения производительности или повышения эксплуатационных затрат. 3 н. и 8 з.п. ф-лы, 4 ил.

1. Устройство для оценки остаточного срока службы подрывного контейнера, предназначенного для подрыва объекта, подлежащий переработке, содержащее:

средство для количественной оценки степени усталостного повреждения подрывного контейнера при каждом подрыве; и

средство для вычисления величины остаточного срока службы подрывного контейнера на основании анализа.

2. Устройство по п.1, в котором средство для количественной оценки степени усталостного повреждения подрывного контейнера содержит:

устройство измерения деформаций для измерения высокочастотной повторяющейся деформации, вызываемой в подрывном контейнере взрывом, при каждом из взрывов, при этом устройство установлено в подрывном контейнере;

средство вычисления накопленной усталости для анализа данных сигнала деформации, полученных устройством измерения деформаций при каждом из взрывов, для вычисления накопленной степени усталостного повреждения, обусловленного повторяющейся нагрузкой с высокой частотой, которая прилагается к подрывному контейнеру взрывом при текущем подрыве; и

средство хранения накопленной величины для хранения накопленной величины накопленной степени усталостного повреждения с начала применения.

3. Устройство по п.2, в котором средство вычисления накопленной усталости определяет амплитуду деформации из данных сигнала деформации, полученных устройством измерения деформаций при каждом из взрывов, и сравнивает выведенную амплитуду деформации с кривой усталости материала для подрывного контейнера, для вычисления и суммирования степени усталостного повреждения, создаваемого в подрывном контейнере деформацией с амплитудой деформации, для вычисления накопленной степени усталостного повреждения при текущем подрыве.

4. Устройство по п.2, дополнительно содержащее:

средство хранения корреляционной связи для хранения корреляционной связи между величиной деформации на участке, на котором закреплено устройство измерения деформации, и величиной деформации на заданном участке, отличном от участка закрепления,

при этом средство вычисления накопленной усталости вычисляет деформацию на заданном участке на основании данных сигнала деформации, полученных устройством измерения деформаций, и корреляционной связи, хранимой в средстве хранения корреляционной связи, и вычисляет накопленную степень усталостного повреждения на заданном участке на основании деформации.

5. Устройство по п.4, в котором устройство измерения деформаций закреплено вблизи заданного участка.

6. Устройство по п.1, дополнительно содержащее:

средство вывода для выведения величины остаточного срока службы для каждого подрыва.

7. Подрывной комплекс, содержащий подрывной контейнер для подрыва объекта, подлежащий переработке; и

устройство для оценки остаточного срока службы подрывного контейнера по любому из пп.1-6.

8. Способ оценки остаточного срока службы подрывного контейнера, в котором подрывают объект, подлежащий переработке, при этом способ содержит следующие этапы, на которых

количественно оценивают степень усталостного повреждения подрывного контейнера при каждом подрыве; и

оценивают остаточный срок службы подрывного контейнера на основании анализа.

9. Способ по п.8, в котором количественное оценивание степени усталостного повреждения подрывного контейнера предусматривает:

измерение высокочастотной повторяющейся деформации, вызываемой в подрывном контейнере взрывом, при каждом из взрывов;

анализ данных сигнала деформации, полученных устройством измерения деформаций при каждом из взрывов, для вычисления накопленной степени усталостного повреждения, обусловленного повторяющейся нагрузкой с высокой частотой, которая прилагается к подрывному контейнеру взрывом при текущем подрыве, при этом оценка остаточного срока службы заключается в том, что вычисляют оценку величины остаточного срока службы подрывного контейнера на основании накопленной величины накопленной степени усталостного повреждения с начала применения.

10. Способ по п.9, в котором вычисление накопленной степени усталостного повреждения заключается в том, что определяют амплитуду деформации из данных сигнала деформации, полученных устройством измерения деформаций при каждом из взрывов, и сравнивают выведенную амплитуду деформации с кривой усталости материала для подрывного контейнера для вычисления и суммирования степени усталостного повреждения, создаваемого в подрывном контейнере деформацией с амплитудой деформации, для вычисления накопленной степени усталостного повреждения при текущем подрыве.

11. Способ по п.9, дополнительно содержащий этапы, на которых

предварительно определяют корреляционную связь между величиной деформации на участке, на котором закреплено устройство измерения деформации, и величиной деформации на заданном участке, отличном от участка закрепления,

при этом вычисление накопленной степени усталостного повреждения заключается в том, что вычисляют деформацию на заданном участке на основании данных сигнала, полученных устройством измерения деформаций, и корреляционной связи и вычисляют накопленную степень усталостного повреждения на заданном участке на основании деформации.

| КАМЕРА ДЛЯ УТИЛИЗАЦИИ БОЕПРИПАСОВ | 1995 |

|

RU2104474C1 |

| JP 2002022632 A, 23.01.2002 | |||

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ И ЭКСПЕРТНАЯ СИСТЕМА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2175120C2 |

| УСТРОЙСТВО ДЛЯ РАЗРУШЕНИЯ ВЗРЫВООПАСНЫХ ПРЕДМЕТОВ | 1995 |

|

RU2154255C2 |

| US 3772958 A, 20.11.1973. | |||

Авторы

Даты

2009-10-10—Публикация

2006-02-28—Подача