Изобретение относится к непневматической, структурно несущей шине или к комбинации из шины и колеса. Более конкретно - изобретение относится к непневматической шине, которая удерживает нагрузку ее структурными компонентами и имеет рабочие характеристики, подобные характеристикам пневматической шины, что позволяет ей служить заменой пневматических шин.

Пневматическая шина обладает способностями нести нагрузку, поглощать удары со стороны дорожной поверхности и передавать усилие (ускорение, торможение, рулевое управление), что делает ее предпочтительным выбором для использования на многих транспортных средствах, в особенности, на велосипедах, мотоциклах, легковых и грузовых автомобилях. Эти способности также были очень важны для развития автомобиля и других моторных транспортных средств. Способность пневматической шины поглощать удары также полезна в других вариантах применения, например, на тележках, перевозящих чувствительное медицинское или электронное оборудование.

Обычные непневматические альтернативные варианты, например, массивные шины, пружинные шины и подушечные шины, не обладают преимуществами пневматических шин. В частности, действие массивных шин и подушечных шин основано на сжатии части, входящей в контакт с дорожной поверхностью, для удерживания нагрузки. Эти типы шин могут быть тяжелыми и жесткими и им не хватает ударопоглощающей способности пневматических шин. Если их сделать более эластичными, обычные непневматические шины не обладают способностью удерживать нагрузку или износостойкостью пневматических шин. Соответственно, за редким исключением, известные непневматические шины не находят широкого использования в качестве альтернативы пневматическим шинам.

Непневматическая шина/колесо, обладающая рабочими характеристиками, подобными характеристикам пневматических шин, могла бы позволить преодолеть различные недостатки известного уровня техники и могла бы принести желательное усовершенствование.

Структурно несущая непневматическая шина/колесо, соответствующая изобретению, включает кольцевой пояс, который удерживает нагрузку на шину, и множество перемычек-спиц, которые натяжением передают силы нагрузки между кольцевым поясом и колесом или ступицей. Используемые здесь термины "шина" или "шина/колесо" означают конструкцию, соответствующую изобретению, для удерживания нагрузки только благодаря структурным характеристикам и, в противоположность механизму пневматических шин, без поддержки со стороны внутреннего давления воздуха.

Согласно одному варианту осуществления изобретения шина содержит внешний кольцевой пояс, множество перемычек-спиц, проходящих в поперечном направлении и радиально-внутрь от армированного кольцевого пояса, причем указанные спицы имеют максимальную ширину W и радиальную высоту N; средство для соединения множества перемычек-спиц с колесом. Перемычки-спицы имеют такой поперечный профиль, что каждая перемычка-спица имеет минимальную ширину в промежутке между внешним кольцевым поясом и средством для соединения множества перемычек-спиц с колесом. Множество перемычек-спиц имеет секцию с вырезом поперек указанного пояса. Секция с вырезом имеет профиль, содержащий высоту НС и максимальную глубину D, которая составляет более пяти процентов от высоты N и менее тридцати процентов от максимальной ширины W. Профиль имеет угол альфа, образуемый линией, тангенциальной к профилю относительно горизонтали, который, по меньшей мере, равен десяти градусам на радиально-наружном и радиально-внутреннем участках указанного профиля. Минимальный радиус RR кривизны профиля, по меньшей мере, равен двадцати процентам от высоты N спицы. Кольцевой пояс может также содержать, по меньшей мере, первую оболочку, приклеенную к радиально-внутренней поверхности слоя сдвига, и, по меньшей мере, вторую оболочку, приклеенную к радиально-наружной поверхности слоя сдвига, при этом каждая из оболочек имеет модуль упругости при растяжении по окружности, превышающий модуль упругости при сдвиге слоя сдвига.

Конкретный профиль является функцией расчетных параметров самих спиц. Важными геометрическими элементами являются угол между касательными, то есть горизонталью и радиально-наружным участком и радиально-внутренним участком спицы, максимальная поперечная глубина профиля и минимальный радиус кривизны профиля. Способ определения геометрических элементов поперечного профиля содержит следующие этапы:

(а) задания ширины W и высоты N указанной перемычки-спицы, радиального смещения Q указанного профиля и поперечной глубины D указанного профиля таким образом, чтобы указанная глубина D составляла более пяти процентов от указанной высоты N и менее тридцати процентов от указанной ширины W;

(b) определения вычисленного значения тангенциального угла альфа, образованного тангенциальным углом между указанным профилем и пересечением с горизонталью;

(с) сравнения указанного вычисленного значения тангенциального угла альфа с заданным минимальным значением и задания угла альфа, равного большему из указанного вычисленного значения или указанного минимального значения;

(d) определения вычисленного значения минимального радиуса RR кривизны указанного поперечного профиля;

(е) сравнения указанного вычисленного значения указанного радиуса с заданным минимальным значением; и

(f) задания указанного радиуса RR как равного большему указанному вычисленному значению, если указанное вычисленное значение больше указанного минимального значения.

Если значение минимального радиуса, вычисленное в ходе указанных выше этапов, меньше минимальных критериев, способ может быть повторен при уменьшении значения угла альфа и повторении этапов (с)-(f), пока вычисленное значение радиуса RR не будет больше указанного минимального значения.

Структурно несущая шина, соответствующая изобретению, не имеет полости для содержания воздуха под давлением и, соответственно, не требует создания уплотнения относительно обода колеса для поддержания внутреннего давления воздуха. Структурно несущая шина, таким образом, не требует колеса, как такового, применяемого с пневматическими шинами. В дальнейшем описании термины "колесо" и "ступица" относятся к любому средству или структуре для удерживания шины и монтажа шины на оси транспортного средства и рассматриваются здесь как равнозначные.

Согласно изобретению кольцевой пояс содержит слой сдвига, по меньшей мере, первую оболочку, приклеенную к радиально-внутренней поверхности эластомерного слоя сдвига, и, по меньшей мере, вторую оболочку, приклеенную к радиально-наружной поверхности слоя сдвига. Оболочки имеют модуль упругости при растяжении по окружности, который в достаточной степени больше модуля упругости при сдвиге слоя сдвига, в результате чего при приложении внешней нагрузки входящая в контакт с грунтом протекторная часть деформируется из по существу круглой конфигурации в конфигурацию, соответствующую поверхности грунта, при сохранении по существу постоянной длины оболочек. Относительное смещение оболочек происходит в результате сдвига в слое сдвига. Предпочтительно, оболочки содержат наложенные друг на друга слои по существу нерастяжимых армирующих кордов, выполненных в слое эластомерного покрытия.

Слой сдвига формируют из такого материала, как натуральный или синтетический каучук, полиуретан, вспененный каучук и вспененный полиуретан, сегментированные сополиэфиры и блоксополимеры нейлона. Предпочтительно, материал слоя сдвига имеет модуль сдвига, составляющий от около 3 мПа до около 20 мПа. Кольцевой пояс может изгибаться под нагрузкой из нормальной круглой конфигурации в конфигурацию, соответствующую поверхности контакта, такой как поверхность дороги.

Перемычки-спицы действуют посредством натяжения для передачи сил нагрузки между колесом и кольцевым поясом, таким образом, наряду с другими функциями, удерживая массу транспортного средства. Удерживающие силы генерируются при натяжении перемычек-спиц, соединенных с частью кольцевого пояса, не входящей в контакт с грунтом. Можно сказать, что колесо или ступица висит на верхней части шины. Предпочтительно, перемычки-спицы имеют высокую эффективную радиальную жесткость при натяжении и малую эффективную радиальную жесткость при сжатии. Малая жесткость при сжатии позволяет перемычкам-спицам, прикрепленным к части кольцевого пояса, входящей в контакт с грунтом, изгибаться для поглощения ударов со стороны дорожной поверхности и лучшего соответствия кольцевого пояса неровностям на поверхности дороги.

Перемычки-спицы также передают силы, требуемые для ускорения, торможения и движения при повороте. Расположение и ориентацию перемычек-спиц можно подбирать для выполнения ими необходимых функций. Например, в вариантах применения, в которых генерируются относительно малые касательные силы, перемычки-спицы могут располагаться с радиальной ориентацией и параллельно оси вращения шины. Для обеспечения жесткости в направлении вдоль окружности могут быть добавлены перемычки-спицы, проходящие перпендикулярно оси вращения, чередующиеся с перемычками-спицами, параллельными оси вращения. Другой альтернативой является расположение перемычек-спиц под косым углом к оси шины для обеспечения жесткости как в направлении вдоль окружности, так и в осевом направлении.

Для облегчения изгибания перемычек-спиц в районе входящей в контакт с грунтом части протектора спицы могут быть изогнутыми. В альтернативном варианте перемычкам-спицам может быть сообщено предварительное напряжение в ходе формования, для того чтобы они изгибались в определенном направлении.

Изобретение будет лучше понятно при ознакомлении с нижеследующим описанием и прилагаемыми чертежами, на которых:

фиг.1 - схематический вид в экваториальной плоскости шины, соответствующей изобретению, под нагрузкой;

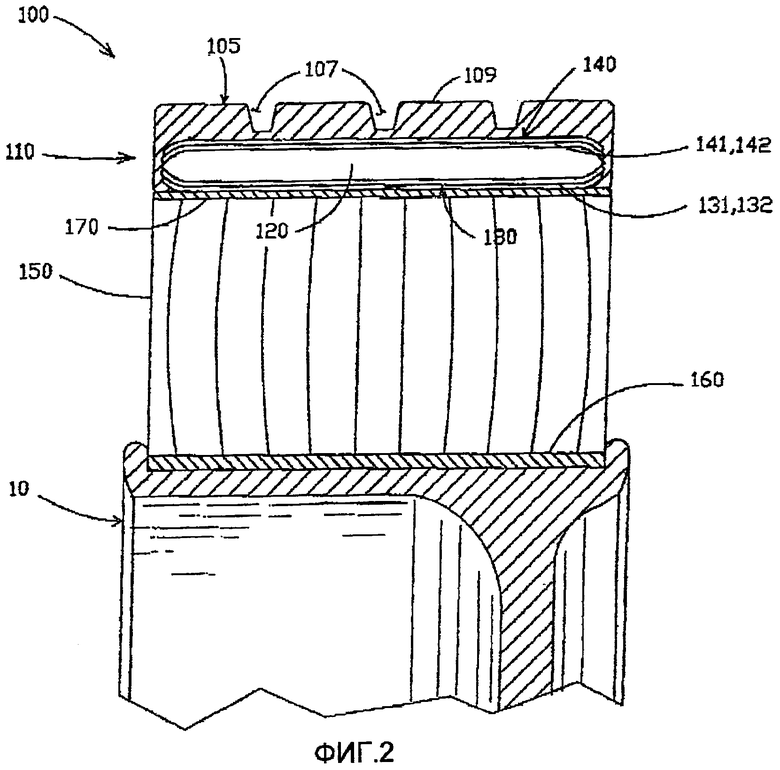

фиг.2 - вид сечения шины, соответствующей изобретению, выполненного в меридиональной плоскости;

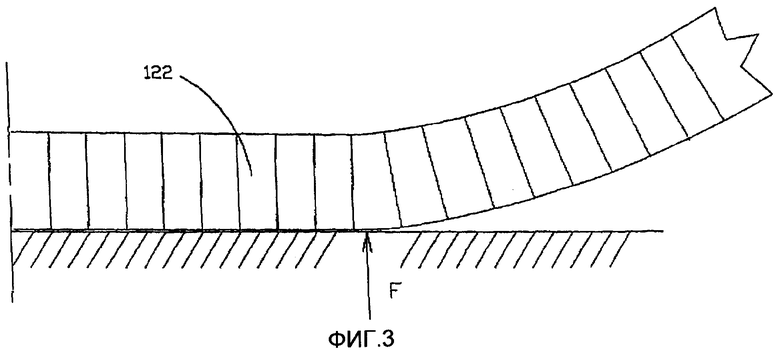

фиг.3 - схема, иллюстрирующая силы опорной реакции грунта для контрольного однородного пояса, не испытывающего деформации сдвига;

фиг.4 - схема, иллюстрирующая силы опорной реакции грунта для кольцевого пояса, соответствующего настоящему изобретению;

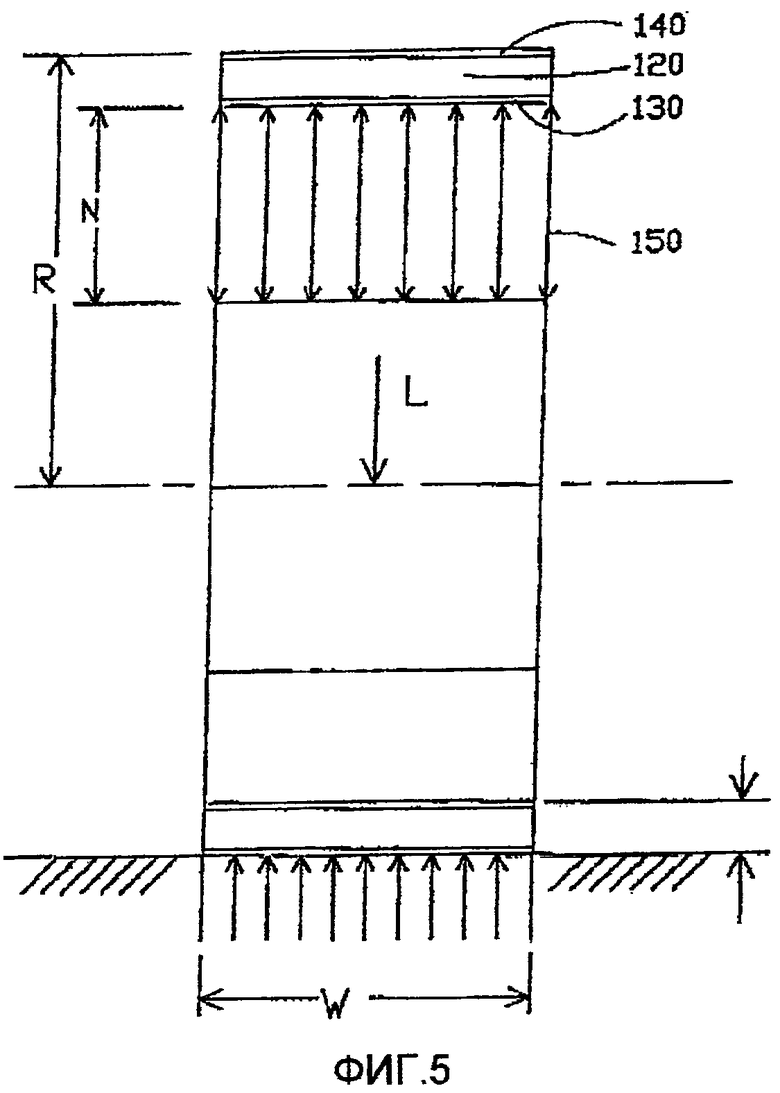

фиг.5 - схематический вид в меридиональной плоскости нагруженной шины, соответствующей изобретению, показывающий некоторые справочные размеры для описания механизма удерживания нагрузки;

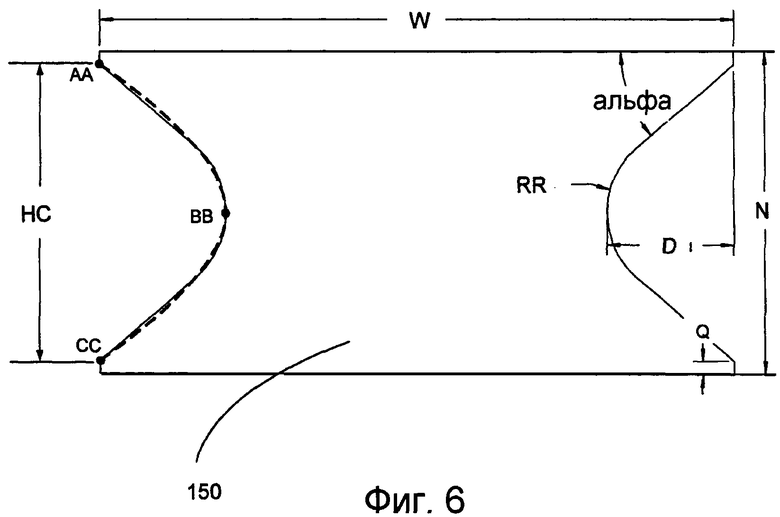

фиг.6 - схематический вид шины, соответствующей изобретению, показывающий поперечный профиль перемычки-спицы, выполненный в меридиональной плоскости;

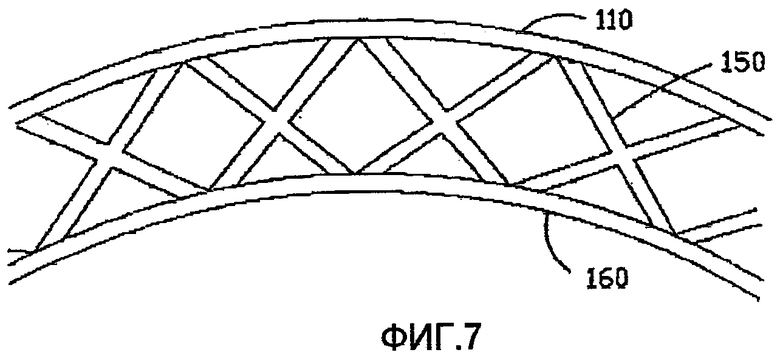

фиг.7 - вид сечения в экваториальной плоскости, показывающий расположение перемычек-спиц для шины в Х-образной конфигурации;

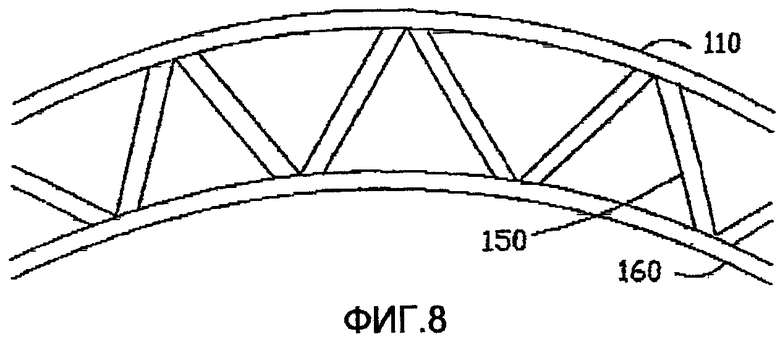

фиг.8 - вид сечения в экваториальной плоскости, показывающий альтернативный вариант расположения перемычек-спиц для шины в зигзагообразной конфигурации;

фиг.9 - вид расположения перемычек-спиц под косыми углами к оси, если смотреть в радиальном направлении в сторону оси вращения;

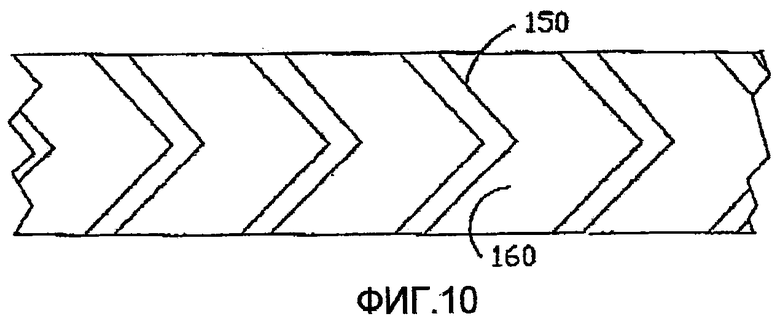

фиг.10 - вид альтернативного шевронного расположения перемычек-спиц, если смотреть в радиальном направлении в сторону оси вращения;

фиг.11 - вид альтернативного расположения перемычек-спиц с чередованием ориентации вдоль окружности и вдоль оси, если смотреть в радиальном направлении в сторону оси вращения;

фиг.12 - схематическая иллюстрация сопротивления обратному отклонению, если смотреть на экваториальную плоскость шины;

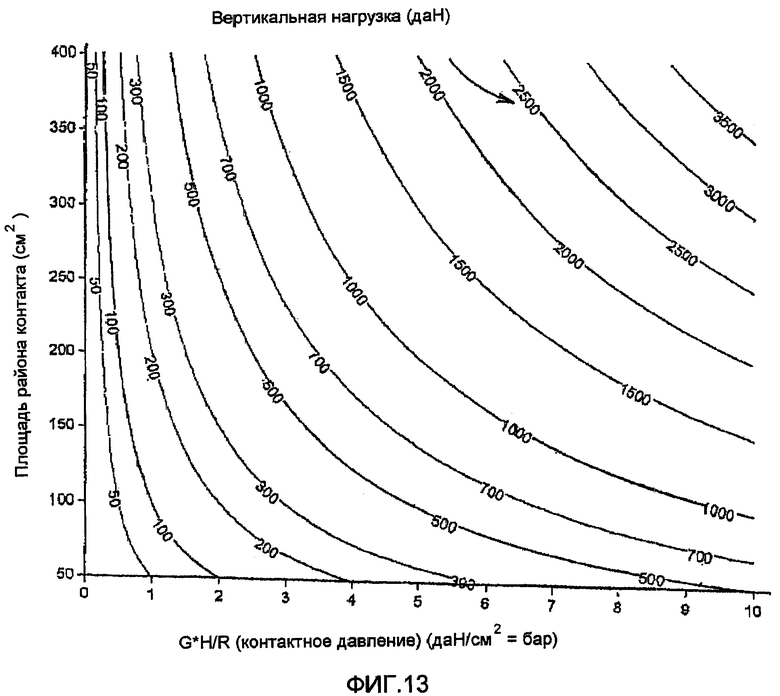

фиг.13 - графическая иллюстрация соотношения между площадью контакта, контактным давлением и вертикальной нагрузкой для шины, соответствующей настоящему изобретению;

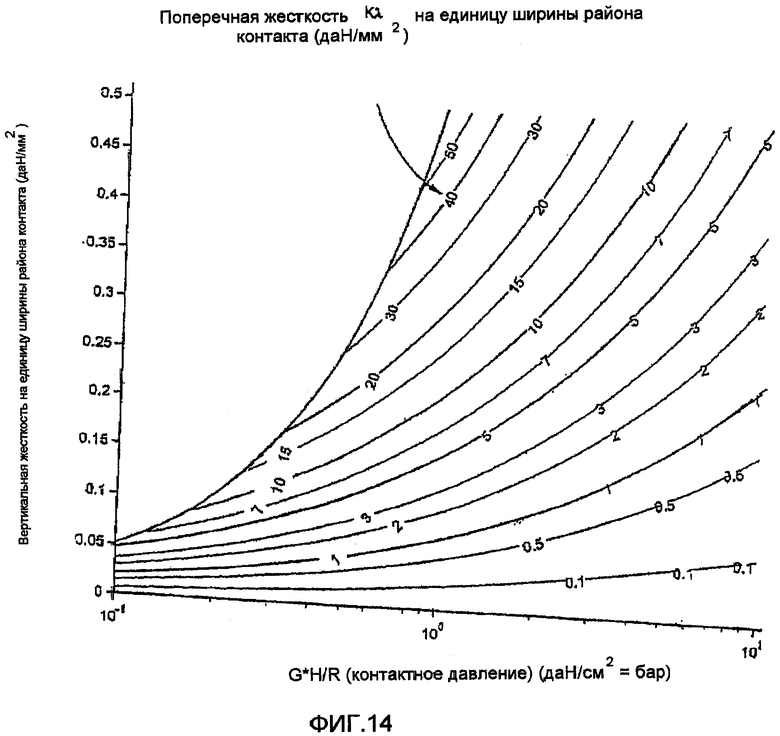

фиг.14 - графическая иллюстрация соотношения между контактным давлением, вертикальной жесткостью и сопротивлением обратному отклонению для шины, соответствующей настоящему изобретению.

В данном описании указанные ниже термины имеют следующее значение.

"Экваториальная плоскость" означает плоскость, которая проходит перпендикулярно оси вращения шины и делит пополам структуру шины.

"Меридиональная плоскость" означает плоскость, которая проходит через ось вращения шины и включает в себя эту ось.

"Модуль" эластомерных материалов означает модуль упругости при растяжении с удлинением на 10% согласно стандартному способу испытаний D412 Американского общества специалистов по испытаниям материалов.

"Модуль" оболочек означает модуль упругости при растяжении с удлинением на 1% в направлении вдоль окружности, умноженный на эффективную толщину оболочки. Этот модуль можно вычислить при помощи приведенного ниже Уравнения 1 для обычных материалов металлокордных шин. Этот модуль отмечен штрихом (').

"Модуль сдвига" эластомерных материалов означает модуль упругости при сдвиге и определен как эквивалентный 1/3 модуля упругости при растяжении, как указано выше для эластомерных материалов.

"Гистерезис" означает тангенс (tan Δ) динамических потерь, измеренный при рабочих растяжении, температуре и частоте. Специалисту в данной области техники будет понятно, что рабочие условия отличаются в различных вариантах применения, например, при разных требованиях по нагрузке и скорости для тележки для гольфа и спортивных автомобилей, и что растяжение, температура и частота должны быть заданы для конкретного варианта применения.

Структурно несущая упругая шина, соответствующая изобретению, схематически проиллюстрирована на фиг.1 видом в экваториальной плоскости. "Структурно несущая" означает, что шина несет нагрузку благодаря ее структурным компонентам без поддержки со стороны давления накачанного газа. В описанных конструкциях для нескольких вариантов выполнения структурно несущей упругой шины использованы подобные базовые компоненты. В каждом варианте, показанном на чертежах, для обозначения аналогичных деталей использованы одинаковые ссылочные позиции. Чертежи изображены не в масштабе и размеры элементов для наглядности либо увеличены, либо уменьшены.

Шина 100, показанная на фиг.1, имеет входящую в контакт с грунтом протекторную часть 105, армированный кольцевой пояс 110, расположенный радиально-изнутри относительно протекторной части, множество перегородок-спиц 150, проходящих в поперечном направлении и радиально-внутрь от кольцевого пояса, и монтажную ленту 160, расположенную на радиально-внутренних концах перемычек-спиц. Монтажная лента 160 закрепляет шину 100 на колесе 10 или ступице. Используемый здесь термин "проходящие в поперечном направлении" означает, что перемычки-спицы 150 могут быть выровнены в осевом направлении или могут проходить под наклоном к оси шины. Кроме того, термин "проходящие в радиальном направлении внутрь" означает, что перемычки-спицы 150 могут находиться в плоскости, проходящей в радиальном направлении от оси шины, или могут располагаться под наклоном к радиальной плоскости. Кроме того, как описано ниже, второе множество перемычек-спиц может быть ориентировано в экваториальной плоскости.

Как показано на фиг.2, которая изображает шину 100 и колесо 10 в сечении, выполненном в меридиональной плоскости, армированный кольцевой пояс 110 содержит эластомерный слой 120 сдвига, первую оболочку 130, приклеенную к радиально-внутренней поверхности эластомерного слоя 120 сдвига, и вторую оболочку 140, приклеенную к радиально-наружной поверхности эластомерного слоя 120 сдвига. Оболочки 130 и 140 обладают сопротивлением растяжению, которое выше сопротивления сдвигу слоя 120 сдвига, в результате чего армированный кольцевой пояс 110 под нагрузкой подвергается деформации сдвига.

Армированный кольцевой пояс 110 несет нагрузки, воздействующие на шину. Как показано на фиг.1 и 5, нагрузка L, воздействующая на ось Х вращения шины, передается посредством натяжения перемычек-спиц 150 кольцевому поясу 110. Кольцевой пояс 110 действует подобно арке и обеспечивает сопротивление кольцевому сжатию и сопротивление продольному изгибу в экваториальной плоскости шины в достаточно высокой степени для действия в качестве несущего нагрузку элемента. Под нагрузкой кольцевой пояс деформируется в районе С контакта с поверхностью грунта в результате деформации сдвига пояса. Способность деформироваться со сдвигом обеспечивает получение упругого района С контакта с грунтом, который действует подобно такому району пневматической шины с такими же предпочтительными результатами.

При ознакомлении с фиг.3 и 4 можно понять преимущество механизма сдвига кольцевого пояса 110, соответствующего изобретению, по сравнению с жестким кольцевым поясом 122, состоящим из однородного материала, например, представляющего собой металлическое кольцо, которое под нагрузкой не обеспечивает более чем незначительной деформации сдвига. В жестком кольцевом поясе 122, показанном на фиг.3, распределение давления, удовлетворяющее требованиям уравновешивающей силы и изгибающего момента, составляет пара сосредоточенных сил F, действующих на каждом конце района контакта, один конец которого показан на фиг.3. В противоположность этому, если кольцевой пояс содержит соответствующую изобретению структуру из слоя 120 сдвига, внутреннего армирующего слоя 130 и внешнего армирующего слоя 140, которая предусматривает деформацию сдвига, как показано на фиг.4, получаемое распределение давления S в районе контакта является по существу равномерным.

Полезным результатом применения кольцевого пояса, соответствующего изобретению, является более равномерное распределение давления S контакта с грунтом по всей длине района контакта, которое подобно распределению давления для пневматической шины и улучшает работу шины по сравнению с другими непневматическими шинами.

В типичных массивных и подушечных шинах нагрузка поддерживается сжатием структуры шины в районе контакта и грузоподъемность ограничена количеством и типом материала, присутствующего в районе контакта. В некоторых типах пружинных шин нагрузку на шину несет жесткое внешнее кольцо, соединенное со ступицей или колесом упругими пружинными элементами. Однако жесткое кольцо не имеет механизма сдвига и, таким образом, как описано выше, на жесткое кольцо воздействуют сосредоточенные силы опорной реакции грунта на концах района контакта, что вредно влияет на способность шины передавать силы грунту и поглощать удары со стороны грунта.

Слой 120 сдвига содержит слой эластомерного материала, имеющий модуль сдвига, составляющий от около 3 мПа до около 20 мПа. Материалы, пригодные для использования в слое 120 сдвига, включают натуральный и синтетический каучуки, полиуретаны, вспененные каучуки и полиуретаны, сегментированные сополиэфиры и блоксополимеры нейлона. Многократная деформация слоя 120 сдвига при вращении под нагрузкой вызывает гистерезисные потери, ведущие к повышению температуры шины. Таким образом, гистерезис слоя сдвига должен быть задан таким, чтобы поддерживать рабочую температуру на уровне ниже допустимой рабочей температуры для используемых материалов. Для обычных материалов шины (например, каучука) гистерезис слоя сдвига следует задавать таким, чтобы генерировалась температура, например, ниже около 130°С для шин при длительном использовании.

Протекторная часть 105 может не иметь канавок или может иметь множество продольно ориентированных канавок 107 протектора, формирующих образованные между ними по существу продольные ребра 109 протектора, показанные в качестве иллюстративного примера на фиг.2. Кроме того, протектор 105 показан плоским от края до края. Это будет пригодно для автомобилей и других подобных транспортных средств, но могут использоваться также закругленные протекторы для велосипедов, мотоциклов и других двухколесных транспортных средств. Можно использовать любую пригодную форму протектора, известную специалистам в данной области техники.

Согласно предпочтительному варианту осуществления изобретения первая 130 и вторая 140 оболочки содержат по существу нерастяжимые армирующие корды, выполненные в эластомерном покрытии. Относительно шины, состоящей из эластомерных материалов, оболочки 130 и 140 приклеивают к слою 120 сдвига вулканизированными эластомерными материалами. В объем изобретения также входит приклеивание оболочек 130 и 140 к слою 120 сдвига любым пригодным способом химического или клеевого связывания или механическое прикрепление.

Армирующие элементы в оболочках 130, 140 могут быть выполнены из любого из нескольких материалов, пригодных для армирования пояса шины и используемых в обычных шинах, таких как моноволокна или стальные корды, арамид или другие текстильные волокна с высоким модулем. Для описанных здесь иллюстративных шин армирующими элементами являются стальные корды, каждый из которых состоит из четырех жил диаметром 0,28 мм (4×0,28).

Согласно предпочтительному варианту осуществления изобретения первая оболочка включает два армированных слоя 131 и 132 и вторая оболочка 140 также включает два армированных слоя 141 и 142.

Хотя описанные здесь варианты осуществления изобретения имеют армированные кордом слои для каждой из оболочек, для оболочек может использоваться любой пригодный материал, который отвечает описанным ниже требованиям в отношении сопротивления растяжению, сопротивления изгибу и сопротивления продольному изгибу при сжатии, необходимым для кольцевого пояса. То есть структура оболочки может представлять любой из нескольких альтернативных вариантов, таких как однородный материал (например, тонкий металлический лист), армированный волокном связующий материал или слой, имеющий отдельные армирующие элементы.

В первом предпочтительном варианте осуществления изобретения слои 131 и 132 первой оболочки 130 имеют по существу параллельные корды, ориентированные под углом от около 10° до около 45° относительно экваториальной плоскости. Корды соответствующих слоев имеют противоположную ориентацию. Подобным образом, в отношении второй оболочки 140 слои 141 и 142 имеют по существу параллельные корды, ориентированные под углами от 10° до 45° относительно экваториальной плоскости. Однако не требуется, чтобы корды пар слоев в оболочке были ориентированы под взаимно равными и противоположными углами. Например, может быть желательно, чтобы корды пар слоев были асимметричны относительно экваториальной плоскости колеса.

Согласно другому варианту осуществления изобретения корды, по меньшей мере, одного слоя оболочек могут находиться под углом 0° или близким к нему относительно экваториальной плоскости для повышения сопротивления растяжению оболочки.

Корды каждого из слоев 131, 132 и 141, 142 выполнены в слое эластомерного покрытия, в обычном случае имеющего модуль сдвига, составляющий от около 3 до 20 мПа. Предпочтительно, чтобы модуль сдвига слоев покрытия был по существу равен модулю сдвига слоя 120 сдвига для обеспечения того, чтобы деформация кольцевого пояса в основном была деформацией сдвига в пределах слоя 120 сдвига.

Соотношение между модулем G сдвига эластомерного слоя 120 сдвига и модулем Е′оболочки эффективного продольного растяжения оболочек 130 и 140 регулирует деформацию кольцевого пояса под прилагаемой нагрузкой. Модуль Е′оболочки эффективного растяжения оболочки при использовании обычных материалов пояса шины и с армирующими кордами оболочки, ориентированными под углом, по меньшей мере, 10° к экваториальной плоскости, можно вычислить следующим образом:

где Екаучука - модуль растяжения эластомерного материала покрытия; Р - шаг корда (расстояние между центрами кордов), измеренный перпендикулярно линии корда; D - диаметр корда; ν - коэффициент Пуассона для эластомерного материала покрытия; α - угол линии корда относительно экваториальной плоскости; t - толщина каучука между кордами в соседних слоях.

В отношении оболочки, в которой армирующие корды ориентированы под углом менее 10° к экваториальной плоскости, для вычисления модуля Е′оболочки растяжения оболочки можно использовать следующее уравнение:

где Екорда - модуль корда; V - объемная доля корда в оболочке; tоболочки - толщина оболочки.

В отношении оболочек, содержащих однородный материал или связующий материал, армированный волокном или другим материалом, модулем является модуль связующего материала.

Отметим, что Е′оболочки - это произведение модуля упругости оболочки на эффективную толщину оболочки. Когда отношение Е′оболочки/G относительно мало, деформация кольцевого пояса под нагрузкой приближается к деформации однородного пояса и производит неоднородное контактное давление на грунт, как показано на фиг.3. С другой стороны, когда отношение Е′оболочки/G достаточно велико, деформация кольцевого пояса под нагрузкой происходит по существу как деформация сдвига слоя сдвига с небольшим продольным удлинением или сжатием оболочек. Соответственно, контактное давление на грунт по существу равномерно, как показано на фиг.4.

Согласно изобретению отношение модуля Е′оболочки продольного растяжения оболочки к модулю G сдвига слоя сдвига составляет, по меньшей мере, около 100:1 и, предпочтительно, по меньшей мере, около 1000:1.

Шина, показанная на фиг.2, имеет плоский поперечный профиль протекторной части 105, первую оболочку 130 и вторую оболочку 140. Деформации в части кольцевого пояса в районе С контакта (фиг.1) будут деформациями сжатия для второй оболочки 140. Когда вертикальное отклонение шины увеличивается, длина района контакта может увеличиваться так, что напряжение при сжатии во второй оболочке 140 превышает критическое напряжение и возникает продольный изгиб оболочки. Это явление продольного изгиба вызывает уменьшение контактного давления в проходящей в продольном направлении секции района контакта. Более равномерное контактное давление на грунт по всей длине района контакта с грунтом получают, когда продольный изгиб оболочки устранен. Оболочка, имеющая изогнутое поперечное сечение, будет лучше противостоять продольному изгибу в районе контакта и предпочтительна, когда дело касается продольного изгиба под нагрузкой.

Когда указанные выше условия для модуля Е′оболочки продольного растяжения оболочек и модуля G сдвига слоя сдвига соблюдены и кольцевой пояс деформируется по существу за счет сдвига в слое сдвига, создается предпочтительное отношение, позволяющее задавать значения модуля G сдвига и толщины h слоя сдвига для данного варианта применения следующим образом:

где Рэфф. - контактное давление на грунт; G - модуль сдвига слоя 120; h - толщина слоя 120; R - радиус точки местоположения второй оболочки относительно оси вращения.

Рэфф. и R являются расчетными параметрами, подобранными в соответствии с предназначением шины. Уравнение 3 показывает, что произведение модуля упругости при сдвиге слоя сдвига на толщину в радиальном направлении слоя сдвига приблизительно равно произведению контактного давления на грунт на радиус местоположения внешней поверхности второй оболочки. На фиг.13 дана графическая иллюстрация этого отношения в широком диапазоне контактных давлений и его можно использовать для оценки характеристик слоя сдвига для многих различных вариантов применения.

Как показано на фиг.5, перемычки-спицы 150 являются по существу листовыми элементами, имеющими длину N в радиальном направлении, ширину W в осевом направлении, в основном, соответствующую ширине в осевом направлении кольцевого пояса 110, и толщину в направлении, перпендикулярном другим измерениям. Толщина значительно меньше как длины N, так и ширины W и составляет, предпочтительно, от около 1% до 5% радиуса шины, что позволяет перемычке-спице изгибаться под давлением, как показано на фиг.1. Более тонкие перемычки-спицы будут изгибаться в районе контакта по существу без сопротивления сжатию, то есть без создания более чем незначительного сопротивления сжатию для удерживания нагрузки. Когда толщина перемычек-спиц увеличивается, перемычки-спицы могут создавать некоторую силу сопротивления сжимающей нагрузке в районе контакта с грунтом. Однако доминирующим действием перемычек-спиц в целом для передачи нагрузки является натяжение. Конкретная толщина перемычек-спиц может быть подобрана для соответствия требованиям для конкретного транспортного средства.

Показанные на фиг.6 перемычки-спицы 150, соответствующие предпочтительному варианту осуществления изобретения, дают предпочтительные результаты, когда перемычка-спица имеет поперечный профиль, который находится по существу в промежуточной части между первой оболочкой 130 и монтажной лентой 160. Предпочтительная спица 150 имеет общую ширину W и радиальную длину N. Предпочтительная перемычка-спица имеет секцию с вырезом поперек указанной ленты. Ширина спицы в секции с вырезом уменьшена на глубину D выреза от внешней в осевом направлении стороны спицы. Конкретный поперечный профиль спицы является функцией нескольких геометрических параметров и ограничений. Опыт показал, что способ получения геометрии, удовлетворяющей ограничениям, может требовать одного или более повторов, но решение также возможно без чрезмерных экспериментов.

Секция с вырезом может проходить по всей радиальной высоте N спицы. Для облегчения разработки и производства предпочтительно наличие небольшого района по существу постоянной ширины, примыкающего к радиально-наружной протяженности и радиально-внутренней протяженности спицы 150. Этот район задан расстоянием Q радиального смещения, которое составляет менее десяти процентов от высоты N спицы. В примере, показанном на фиг.6, расстояния смещения одинаковы у радиально-наружной протяженности и радиально-внутренней протяженности спицы 150. Однако это показано только для удобства и смещение в верхней и нижней частях спицы может быть разным. Таким образом, радиальная высота секции с вырезом спицы 150 немного уменьшена, и она имеет высоту НС, равную высоте N спицы минус сумма верхнего и нижнего смещений Q. Для данного примера, показанного на фиг.6, верхнее и нижнее смещения одинаковы, и, следовательно, НС=N-2Q.

Минимальная осевая глубина D профилированной части должна составлять, по меньшей мере, пять процентов от высоты N и должна составлять менее тридцати процентов от ширины W спицы. Эмпирическая формула для предпочтительного значения максимальной осевой глубины D профилированной части является функцией высоты N спицы и смещения Q:

D=(1,88·N-5,67·Q),

всегда обеспечивающей то, что расчетная глубина составляет меньше тридцати процентов от ширины W спицы при признании того, что смещение Q может быть нулевым.

Конкретная конфигурация профиля не ограничена и может формироваться секцией круглой дуги, параболической дуги или комбинацией прямолинейных сегментов, соединенных переходным радиусом кривизны. Последняя форма является вариантом, показанным на фиг.6, и симметричным относительно срединной высоты спицы. Каждый из прямолинейных сегментов образует угол альфа, образованный касательной к профилю и горизонталью на радиальном уровне расстояния Q смещения. Прямолинейные сегменты соединены переходным радиусом RR кривизны, имеющим минимальное значение, составляющее, по меньшей мере, двадцать процентов от высоты N спицы. Требуется ограничение переходного радиуса кривизны для исключения получения геометрии секции с вырезом, в которой выбранная глубина D и тангенциальные углы альфа могли бы приводить к схождению прямолинейных сегментов к острой вершине, что, таким образом, оказывает вредное воздействие на характеристики спицы.

Поперечный профиль определяют посредством сначала вычисления угла альфа и затем определения переходного радиуса RR кривизны, который будет соединять два линейных сегмента. Было определено, что угол альфа предпочтительно задавать, исходя из геометрии спицы следующим образом:

альфа=tan-1{[HC2-4·D2]/[4·D·HC]}.

Однако минимальное значение угла альфа должно составлять, по меньшей мере, десять градусов.

Когда угол альфа определен, предпочтительное значение переходного радиуса RR кривизны можно вычислить из следующего отношения:

RR={[2·D·sin(альфа)-HC·cos(альфа)]/[2·sin(альфа)-1]}.

В случае, когда избранное значение глубины D и вычисленное значение угла альфа затем дают прогнозируемое значение переходного радиуса RR кривизны, который меньше допустимого минимума, процедура может быть повторена с уменьшением значения угла альфа, пока не будет получено приемлемое значение RR. Если решение невозможно при значении угла альфа свыше минимум десяти градусов, то глубина D также может быть уменьшена, и процесс может быть повторен.

Альтернативная форма конфигурации секции с вырезом предложена как параболическая секция, показанная слева на фиг.6. В этом примере парабола проходит через точки, обозначенные позициями АА, ВВ и СС, где тангенциальные углы альфа в точках АА и СС образованы, как указано выше. Точка ВВ определяет предпочтительное значение глубины D, как указано выше, то есть:

D=(1,88·N-5,67·Q).

Переходный радиус RR кривизны предписан, поскольку парабола задана на основе параметров выреза: высоты НС, тангенциальных углов альфа и глубины D. Поскольку параболическая форма не может сходиться в острую вершину, представляется, что получаемое значение переходного радиуса RR кривизны будет достаточно большим для обеспечения необходимых характеристик перемычки-спицы 150.

Согласно предпочтительному, в данном случае, варианту осуществления изобретения перемычки-спицы 150 выполняют из материала, имеющего высокий модуль растяжения, составляющий от около 10 до 100 мПа. Перемычки-спицы при необходимости могут быть армированными. Материал перемычки-спицы должен также обладать эластичностью и восстанавливать первоначальную длину после растяжения на 30% и демонстрировать постоянное напряжение, когда материал перемычки-спицы растянут до 4%. Кроме того, желательно иметь материал с tan Δ, не превышающим 0,1 в надлежащих рабочих условиях. Например, может быть установлен доступный на рынке каучук или полиуретан, который соответствует этим требованиям. Изобретатели обнаружили, что для изготовления перемычек-спиц пригоден уретан марки Vibrathane B836, производимый Uniroyal Chemical Division of Crompton Corporation of Middlebury, Connecticut.

Как показано на фиг.2, в одном варианте осуществления изобретения перемычки-спицы 150 соединены между собой радиально-внутренней монтажной лентой 160, которая окружает колесо или ступицу 10 и предназначена для монтажа шины. Промежуточная лента 170 соединяет между собой перемычки-спицы 150 их радиально-внешними концами. Промежуточная лента 170 соединяет перемычки-спицы 150 с кольцевым поясом 110. Для удобства изготовления перемычки-спицы монтажную ленту 160 и промежуточную ленту 170 можно выполнять из одного материала как единый узел.

В альтернативном варианте, в зависимости от применяемых материалов и способа соединения кольцевого пояса 110 и ступицы или колеса 10, отдельная монтажная лента 160 или промежуточная лента 170 могут быть исключены из конструкции, и перемычки-спицы могут быть отлиты или отформованы таким образом, чтобы они были непосредственно связаны с кольцевым поясом и колесом. Например, если и кольцевой пояс, и колесо или ступица выполнены из одного материала или совместимых материалов, шину можно изготавливать в ходе одной операции формования или литья перемычек-спиц как единого целого с кольцевым поясом или колесом, и в этом случае монтажную ленту 160 и/или промежуточную ленту 170 формуют как единое целое с колесом или кольцевым поясом. Кроме того, перемычки-спицы 150 можно механическим способом прикреплять к колесу, например, посредством выполнения увеличенной части на внутреннем конце каждой перемычки-спицы, которая входит в зацепление с пазом в колесе.

Способ, которым шина, соответствующая изобретению, несет прилагаемую нагрузку, можно понять при ознакомлении с фиг.1 и 6. Район А кольцевого пояса 110, то есть часть, не входящая в контакт с грунтом, действует как арка, и перегородки-спицы 150 испытывают натяжение Т. Нагрузка L на шину, передаваемая от транспортного средства (не показано) ступице или колесу 10, по существу подвешена на арке района А. Перемычки-спицы в переходном районе В и в районе С контакта не натянуты. Согласно предпочтительному варианту осуществления изобретения перемычки-спицы относительно тонкие и не создают более чем незначительную силу, несущую вертикальную нагрузку. Конечно, когда колесо вращается, определенная часть кольцевого пояса 110, действующая как арка, непрерывно меняется, однако, концепция арки полезна для понимания действия механизма.

По существу только удерживание растягивающей нагрузки получают при наличии перемычки-спицы, которая имеет высокое сопротивление растяжению, но очень малое сопротивление сжатию. Для облегчения изгиба в районе контакта с грунтом перемычки-спицы могут быть изогнутыми. В альтернативном варианте перемычки-спицы могут быть отформованы в изогнутой конфигурации и могут выпрямляться благодаря термической усадке при охлаждении для обеспечения предрасположенности к продольному изгибу.

Перемычки-спицы 150 должны противостоять скручиванию между кольцевым поясом 110 и колесом 10, например, когда к колесам прилагают вращающий момент. Кроме того, перемычки-спицы 150 должны противостоять боковому отклонению, например, при движении на повороте. Как будет понятно, перемычки-спицы 150, которые находятся в радиально-осевой плоскости, то есть совмещены с радиальным и осевым направлениями, будут обладать высоким сопротивлением силам, направленным по оси, но, особенно если они удлинены в радиальном направлении, могут обладать слабым сопротивлением вращающему моменту в направлении вдоль окружности. Для некоторых транспортных средств и вариантов применения, например, создающих небольшие силы ускорения, будет пригоден пакет перемычек-спиц, имеющий относительно короткие спицы, выровненные в радиальном направлении.

В вариантах применения, в которых ожидается создание большого вращающего момента, может быть более приемлемым один из вариантов расположения, показанных на фиг.7-9. Перемычки-спицы 150, показанные на фиг.7, ориентированы в форме повторяющейся Х-образной конфигурации, если смотреть в осевом направлении, при этом пары спиц, формирующих Х-образную конфигурацию, соединены в их центрах. Перемычки-спицы, показанные на фиг.8, ориентированы в зигзагообразной конфигурации относительно радиального направления. Перемычки-спицы, показанные на фиг.9, расположены так, что соседние перемычки-спицы ориентированы в противоположном направлении относительно осевого направления в зигзагообразной конфигурации. В этих вариантах ориентация обеспечивает получение компонента сопротивления силе как в радиальном направлении, так и в направлении вдоль окружности, тем самым увеличивая сопротивление вращающему моменту и одновременно сохраняя компоненты сопротивления радиальной и боковой силам. Угол ориентации можно подбирать в зависимости от количества используемых перемычек-спиц и промежутков между соседними перемычками-спицами.

Можно использовать другие альтернативные конфигурации. Как показано на фиг.10, перемычки-спицы можно располагать в шевронной или V-образной конфигурации, если смотреть в радиальном направлении. Другой альтернативой является чередование ориентации соседних перемычек-спиц между выровненными в осевом направлении спицами 150 и выровненными в направлении вдоль окружности спицами 15, как показано на фиг.11. Однако эти альтернативные варианты могут быть менее предпочтительными, поскольку они затрудняют изгиб перемычек-спиц в районе контакта с грунтом.

Различные варианты расположения перемычек-спиц обеспечивают регулирование вертикальной жесткости, поперечной жесткости и жесткости при кручении шины независимо от давления в районе контакта с грунтом и друг от друга.

Вертикальная жесткость относится к способности шины противостоять проседанию под нагрузкой. На вертикальную жесткость шины оказывает большое влияние реакция на нагрузку части шины, которая не входит в контакт с грунтом, то есть "обратное отклонение" шины. На фиг.12 показано это явление в преувеличенном масштабе. Когда шина несет нагрузку L, она проседает на величину f, и часть, входящая в контакт с грунтом, приобретает форму поверхности грунта, формируя район С контакта с грунтом. Следует отметить, что для ясности описания в системе координат на фиг.12 ось Х шины остается в неизменной точке, а грунт движется вверх, в направлении оси. Шина является упругим телом, и, следовательно, вертикальное проседание f пропорционально нагрузке L, и из них можно вывести значение вертикальной жесткости Кv шины. Поскольку кольцевой пояс 110 (показан схематически), стянутый оболочками (не показаны), стремится сохранить постоянную длину при сохранении длины оболочки, часть шины, не входящая в контакт с грунтом, смещается или отклоняется в обратном направлении, в противоположную от района С контакта сторону, как показано на чертеже прерывистой линией. Величина λ обратного отклонения также пропорциональна нагрузке L, и, таким образом, можно получить значение сопротивления Кλ обратному отклонению. Сопротивление Кλ обратному отклонению относится в основном к сопротивлению кольцевому сжатию и тому, как перемычки-спицы, не находящиеся в районе контакта с грунтом, несут нагрузку. В меньшей степени к этому имеет отношение поперечный и продольный изгиб кольцевого пояса.

Обратное отклонение можно измерять непосредственно путем приложения нагрузки F к шине при зафиксированной оси и измерения величины проседания f шины в районе контакта с грунтом и отклонения поверхности протектора в точке, противоположной району контакта с грунтом. Затем сопротивление обратному отклонению определяют посредством деления нагрузки F на величину λ обратного отклонения.

На практике, сопротивление Кλ обратному отклонению по существу определяет вертикальную жесткость шины и, соответственно, проседание под нагрузкой оси колеса и шины. Сопротивление Кλ обратному отклонению определяет длину района контакта с грунтом, как показано на фиг.12. Низкое сопротивление обратному отклонению допускает вертикальное движение кольцевого пояса 110 под нагрузкой и, таким образом, уменьшает грузоподъемность при таком отклонении. Соответственно, шина, имеющая высокое сопротивление обратному отклонению, демонстрирует относительно меньшее обратное отклонение и более длинный район контакта с грунтом.

На фиг.14 дана графическая иллюстрация оценочного соотношения между сопротивлением Кλ обратному отклонению и вертикальной жесткостью шины. Фиг.14 иллюстрирует независимость вертикальной жесткости и контактного давления, доступную благодаря настоящему изобретению, которое обеспечивает гибкость конструкции, невозможную с применением пневматических шин. Спущенная пневматическая шина, в типичном случае, обладает сопротивлением обратному отклонению на единицу ширины района контакта с грунтом, составляющим менее 0,1 даН/мм2. В противоположность этому, шина, соответствующая настоящему изобретению, может обладать сопротивлением обратному отклонению на единицу ширины района контакта с грунтом в диапазоне, превышающем 0,1 даН/мм2.

Предпочтительно, стартовые расчетные параметры для любого предложенного варианта применения можно подобрать с использованием фиг.14 в комбинации с фиг.13. Когда контактное давление, вертикальная нагрузка и площадь контакта подобраны с использованием фиг.13, характеристики вертикальной жесткости шины можно определить с использованием фиг.14. Используя оценочное необходимое значение сопротивления Кλ обратному отклонению, полученное при помощи фиг.13, конструктор мог бы затем применить доступные способы анализа, например, анализ методом конечных элементов, для определения конструкции, необходимой для достижения этого сопротивления. Дальнейшая работа, включающая изготовление и испытание шин, подтвердит расчетные параметры.

Например, при разработке шины, предназначенной для использования на пассажирском автомобиле, конструктор может выбрать расчетное контактное давление Рэфф., составляющее от 1,5 до 2,5 даН/см2, и размеры шины, в которых радиус R составляет около 335 мм. При перемножении этих значений может быть определен "коэффициент слоя сдвига", составляющий от 50,25 до 83,75 даН/см, который можно использовать для задания толщины материала слоя сдвига и модуля сдвига. В этом случае, при модуле сдвига в диапазоне от около 3 мПа до около 10 мПа толщина h слоя сдвига составляет, по меньшей мере, 5 мм и, предпочтительно, от около 10 мм до около 20 мм.

Кроме того, согласно изобретению контактное давление на грунт и жесткость шины не зависят друг от друга в отличие от случая с пневматической шиной, для которой обе эти характеристики зависят от давления в шине. Таким образом, шина может быть рассчитана так, что она будет создавать высокое контактное давление Р, но при этом будет обладать относительно малой жесткостью. Это может обеспечить преимущество, заключающееся в получении шины с малой массой и малым сопротивлением качению при одновременном сохранении грузоподъемности.

Сопротивление Кλ обратному отклонению можно изменять рядом способов. Некоторые из расчетных параметров, используемых для регулирования этого сопротивления, включают модуль перемычки-спицы, длину перемычки-спицы, кривизну перемычки-спицы, толщину перемычки-спицы, модуль сжатия оболочек кольцевого пояса, толщину слоя сдвига, диаметр шины и ширину кольцевого пояса.

Вертикальную жесткость можно регулировать для оптимизации грузоподъемности данной шины. В альтернативном варианте, вертикальную жесткость можно регулировать для получения кольцевого пояса уменьшенной толщины для уменьшения контактного давления или массы шины при одновременном сохранении необходимого уровня вертикальной жесткости.

На вертикальную жесткость шины, соответствующей изобретению, также влияет действие центростремительных сил на кольцевой пояс и боковины. Когда скорость качения шины возрастает, создаются центростремительные силы. В обычных радиальных шинах центростремительные силы могут повышать рабочую температуру шины. В противоположность этому, шина, соответствующая изобретению, получает неожиданный благоприятный результат от этих же сил. Когда шина, соответствующая изобретению, вращается под прилагаемой нагрузкой, центростремительные силы вызывают тенденцию кольцевого пояса расширяться по окружности и приводить к дополнительному натяжению перемычек-спиц. Жесткие в радиальном направлении перемычки-спицы, расположенные на протяжении части шины, не входящей в контакт с грунтом (район А на фиг.1), противостоят этим центростремительным силам. Это производит направленную вверх равнодействующую результирующую силу, которая вызывает увеличение эффективной вертикальной жесткости шины и уменьшение радиального отклонения шины относительно отклонения в статическом, невращающемся состоянии. Этот результат достигает значительной степени, когда отношение продольной жесткости пояса в экваториальной плоскости шины (2·Е′оболочки) к эффективной жесткости натянутой части перемычки-спицы составляет менее 100:1.

Заявители понимают, что при ознакомлении с приведенным выше описанием для специалистов в данной области техники будут очевидны многие другие варианты. Эти варианты и другие варианты соответствуют сущности и объему настоящего изобретения, определяемым нижеследующей прилагаемой формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| НЕПНЕВМАТИЧЕСКАЯ ШИНА | 2001 |

|

RU2269425C2 |

| КОНСТРУКТИВНО ПОДДЕРЖИВАЕМАЯ ШИНА-ЭЛАСТИК С КАРКАСОМ СО СМЕЩЕННЫМ СЛОЕМ | 2001 |

|

RU2261804C2 |

| УПРУГАЯ ШИНА С КОНСТРУКТИВНОЙ ОПОРОЙ | 1999 |

|

RU2246407C2 |

| АРМАТУРА ГРЕБНЯ ПНЕВМАТИЧЕСКОЙ ШИНЫ | 1997 |

|

RU2188131C2 |

| КОНСТРУКТИВНО ПОДДЕРЖИВАЕМОЕ НЕПНЕВМАТИЧЕСКОЕ КОЛЕСО С УЗЛОМ НЕПРЕРЫВНОГО КОНТУРА | 2011 |

|

RU2519576C2 |

| ПНЕВМАТИЧЕСКАЯ ШИНА | 1996 |

|

RU2169672C2 |

| ДЕФОРМИРУЕМОЕ КОЛЕСО, НЕ ЯВЛЯЮЩЕЕСЯ ПНЕВМАТИЧЕСКИМ | 1998 |

|

RU2223867C2 |

| ПОКРЫШКИ ШИН | 1997 |

|

RU2196686C2 |

| ШИНА ДЛЯ ТЯЖЕЛОГО ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2291787C2 |

| УПРУГОДЕФОРМИРУЕМОЕ КОЛЕСО | 2004 |

|

RU2347684C2 |

Изобретение относится к непневматическим шинам для транспортной техники. Шина содержит внешний кольцевой пояс и множество перемычек-спиц, проходящих в поперечном направлении и радиально-внутрь от кольцевого пояса и прикрепленных к колесу или ступице. Кольцевой пояс может также содержать слой сдвига, по меньшей мере, первую оболочку, приклеенную к радиально-внутренней поверхности слоя сдвига, и, по меньшей мере, вторую оболочку, приклеенную к радиально-внешней поверхности слоя сдвига. Предпочтительная перемычка-спица имеет секцию с вырезом поперек кольцевого пояса. Секция с вырезом имеет профиль, сформированный прямолинейными сегментами, соединенными переходным радиусом кривизны. Технический результат - повышение надежности шин. 2 н. и 17 з.п. ф-лы, 14 ил.

1. Структурно несущая шина, содержащая внешний кольцевой пояс, включающий в себя слой сдвига, по меньшей мере, первую оболочку, приклеенную к радиально-внутренней поверхности слоя сдвига, и, по меньшей мере, вторую оболочку, приклеенную к радиально-внешней поверхности слоя сдвига, причем каждая из оболочек имеет модуль упругости при растяжении по окружности, который больше модуля упругости при сдвиге слоя сдвига;

множество перемычек-спиц, проходящих в поперечном направлении и радиально-внутрь от внешнего кольцевого пояса, причем указанные спицы имеют максимальную ширину и радиальную высоту, и

средство для соединения множества перемычек-спиц с колесом;

при этом множество перемычек-спиц имеет секцию с вырезом поперек указанного пояса, которая содержит профиль, имеющий

высоту, максимальную глубину, составляющую более пяти процентов от указанной радиальной высоты и менее тридцати процентов от указанной максимальной ширины;

причем указанный профиль имеет угол касательной у радиально-наружной и радиально-внутренней протяженности профиля, образованный касательной к профилю и горизонталью, при этом указанный угол альфа, по меньшей мере, равен десяти градусам;

причем минимальный радиус кривизны профиля, по меньшей мере, равен двадцати процентам от указанной радиальной высоты.

2. Шина по п.1, в которой секция с вырезом смещена в радиальном направлении от внешнего кольцевого пояса и от средства для соединения множества перемычек-спиц с колесом, причем величина смещения составляет менее десяти процентов от указанной высоты.

3. Шина по п.2, в которой максимальная глубина меньше (1,88·N-5,67·Q), где N равно указанной высоте, a Q равно радиальному смещению.

4. Шина по п.1, в которой угол касательной больше десяти градусов и меньше или равен tan-1{[HC2-4·D2]/[4·D·HC]}, где HC равно радиальной высоте секции с вырезом, a D равно указанной глубине.

5. Шина по п.1, в которой указанный радиус составляет больше двадцати процентов от указанной радиальной высоты N и меньше или равен {[2·Dsin(альфа)-НС·cos(альфа)]/[2sin(альфа)-1]}, где HC равно радиальной высоте секции с вырезом, D равно указанной глубине, а альфа является углом касательной.

6. Шина по п.1, дополнительно содержащая протекторную часть, расположенную на радиально-внешней поверхности кольцевого пояса.

7. Шина по п.1, в которой средство для соединения множества перемычек-спиц с колесом содержит монтажную ленту, соединяющую между собой радиально-внутренние концы перемычек-спиц.

8. Шина по п.1, в которой множество перемычек-спиц дополнительно содержит радиально-внешнюю ленту, соединяющую между собой радиально-внешние концы перемычек-спиц.

9. Шина по п.1, в которой каждая перемычка-спица расположена параллельно осевому направлению.

10. Шина по п.1, в которой отношение модуля продольного растяжения одной из оболочек к модулю сдвига слоя сдвига составляет, по меньшей мере, 100:1.

11. Шина по п.1, в которой произведение модуля упругости при сдвиге слоя сдвига на радиальную толщину слоя сдвига приблизительно равно произведению контактного давления шины на грунт на радиус местоположения внешней поверхности второй оболочки.

12. Шина по п.1, в которой каждая из, по меньшей мере, первой и второй оболочек содержит слои по существу нерастяжимых армирующих кордов, выполненных в слое эластомерного покрытия, имеющего модуль упругости при сдвиге, который, по меньшей мере, равен модулю упругости при сдвиге слоя сдвига.

13. Шина по п.1, в которой указанная секция с вырезом образована параболой, имеющей угол касательной альфа, по меньшей мере, равный десяти градусам у радиально-наружной и радиально-внутренней протяженности профиля, и парабола проходит через осевое местоположение, соответствующее указанной максимальной глубине.

14. Способ определения поперечного профиля перемычки-спицы, при котором

(a) задают ширину и высоту перемычки-спицы, радиальное смещение и поперечную глубину профиля таким образом, чтобы указанная глубина составляла более пяти процентов от указанной высоты и менее тридцати процентов от указанной ширины;

(b) определяют вычисленное значения угла касательной, образованного касательной к указанному профилю и горизонталью;

(c) сравнивают вычисленное значение угла касательной с заданным минимальным значением и задают угол касательной, равный большему из вычисленного значения или минимального значения;

(d) определяют вычисленное значение минимального радиуса кривизны поперечного профиля;

(e) сравнивают вычисленное значение указанного радиуса с заданным минимальным значением; и

(f) задают указанный радиус как равный большему вычисленному значению, если вычисленное значение больше минимального значения.

15. Способ по п.14, при котором вычисленное значение угла касательной равно tan-1p{[HC2-4·D2]/[4·D·HC]} где HC равно радиальной высоте секции с вырезом, a D равно указанной глубине.

16. Способ по п.14, при котором минимальное значение радиуса равно двадцати процентам от радиальной высоты перемычки-спицы.

17. Способ по п.14, при котором указанный радиус, по меньшей мере, равен двадцати процентам от радиальной высоты и меньше или равен {[2·Dsin(альфа)-HC·cos(альфа)]/[2sin(альфа)-1]}, где HC равно радиальной высоте секции с вырезом, D равно указанной глубине, а альфа является углом касательной.

18. Способ по п.14, при котором минимальное значение угла касательной составляет десять градусов.

19. Способ по п.14, при котором дополнительно уменьшают значение альфа и повторяют этапы (c)-(f), пока указанный радиус не будет больше минимального значения.

| RU 2004108689, 27.12.2004 | |||

| US 4111249 А, 05.09.1978 | |||

| US 5460213 А, 24.10.1995 | |||

| US 6170544 B1, 09.01.2001 | |||

| Промежуточное рельсовое скрепление для железобетонного подрельсового основания | 1976 |

|

SU927879A1 |

Авторы

Даты

2009-11-10—Публикация

2005-11-28—Подача