Изобретение относится к области космической техники, а именно к орбитальным средствам для выращивания и обработки материалов в условиях сверхвысокого вакуума (СВВ) космического пространства и может быть использовано для выращивания и обработки различных материалов на низкоорбитальных космических аппаратах.

Известны устройства производителей многокамерных комплексов (Riber MBE 500 (France) (Проспект MBE 500), и Катунь (Россия) (Авторское свидетельство СССР №799521, Кл. С30В 23/08, 1979), которые используются для выращивания и обработки различных материалов в сверхвысоком вакууме в наземных условиях. Устройства содержат комплекс сверхвысоковакуумных камер для проведения технологического процесса по выращиванию и обработке образцов материала, например загрузки образцов из атмосферы в камеру загрузки, передачи образцов в камеру для подготовки и анализа, передачи образцов в камеры для их обработки и выращивания тонкопленочных структур, передачи готовых изделий в камеру для выгрузки изделий в атмосферу.

Недостатком данных устройств является ухудшение качества выращиваемых структур из-за ограничения минимального давления в камерах до 10-8 Па, а в процессе роста - до 10-6 Па вследствие низкой скорости откачки технологических камер. Повысить быстроту откачки в технологических камерах можно за счет увеличения диаметров проходных сечений и повышения быстроты откачки откачных средств. Это приводит к увеличению габаритов устройства, требует применения новых откачных средств, что увеличивает затраты на разработку и изготовление. С другой стороны, при проведении различных технологических операций в одной технологической камере на стенках накапливаются осаждаемые материалы, которые неконтролируемым образом десорбируются, попадая на подложку в процессе получения слоев. Неконтролируемое реиспарение этих материалов в процессе эпитаксии делает невозможным получение особочистых, высокосовершенных и однородных по площади многослойных гетероструктур с резкими межслоевыми границами на основе полупроводниковых соединений А4В4, А3В5 и А2В6. Для проведения таких процессов необходимо переносить подложки из одного ростового модуля в другой, что требует создания сложных многокамерных сверхвысоковакуумных установок кластерного типа. Вместе с тем, перенос подложки между камерами может приводить к загрязнению атомарно-чистой ростовой поверхности и, например, препятствует получению структурно-совершенных буферных слоев и пленок арсенида галлия на кремнии.

Известно устройство для получения сверхвысокого вакуума (СВВ) и обработки материалов в условиях СВВ, включающее в себя защитный экран, установленный на космическом аппарате и ориентированный перпендикулярно набегающему потоку (Патент Российской федерации, МПК 7: В64G 1/66 №2196087 от 21.02.2001 года). За центральной частью защитного экрана установлен дополнительный защитный кожух, выполненный в виде усеченного конуса. Большее открытое основание конуса направлено в сторону от защитного экрана, а на внешних сторонах боковых стенок и меньшего закрытого основания конуса установлены электронагреватели, причем дополнительный защитный кожух выполнен из материала с низким собственным газовыделением.

Недостатком данного устройства является ухудшение качества выращиваемых структур из-за уменьшения быстроты откачки технологического объема, образованного полостью дополнительного усеченного конуса, проводимость которого зависит от размеров конуса. При прогреве усеченного дополнительного конуса средства для проведения технологических операций с образцами и средства формирования молекулярных или иных пучков, размещенные в полости усеченного дополнительного конуса, прогреваются только за счет излучения усеченного дополнительного конуса и будут иметь температуру существенно ниже температуры усеченного дополнительного конуса. Газообразные примеси, которые выделяются и (или) отражаются от усеченного дополнительного конуса, осаждаются на относительно холодных поверхностях средств для проведения технологических операций с образцами, средств формирования молекулярных или иных пучков и являются источниками загрязнений выращиваемых и обрабатываемых материалов. Другим недостатком является невозможность проведения в усеченном дополнительном конусе различных технологических операций, так как на стенках накапливаются осаждаемые материалы и неконтролируемым образом десорбируются, попадая на подложку в процессе получения слоев. По этой причине невозможно обеспечить в полости усеченного дополнительного конуса различные сочетани процессов получения соединений А3В5, А2В6, элементов IV группы Периодической системы и др. С другой стороны, при установке электронагревателей на внешних сторонах боковых стенок и меньшего закрытого основания конуса усложняется конструкция, увеличивается ее вес. В процессе дегазации с внутренних стенок конуса излучается тепловой поток Q=εσТ4F, где Т - температура стенки конуса при прогреве, ε - степень черноты полного излучения, σ=5,7·10-8 Вт/м2 К4 постоянная Стефана-Больцмана, F - площадь поверхности конуса (Теплотехнический справочник т.2, М.: Энергия, 1976 г., стр 186). Если принять площадь конуса F=1 м2, Т=520К, ε=0,5, то потери тепла на излучение с внутренних стенок конуса составят 2000 Вт. Уменьшение излучаемого теплового потока с наружной стороны конуса достигается установкой теплоизоляции (экранно-вакуумной). Если принять количество тепловых экранов n=4, то величина излучаемого теплового потока с наружной поверхности будет составлять Q=Q/n+1=2000/5=400 Bт (Михеев М.А., Михеева И.М. Краткий курс теплопередачи, Л.: Госэнергоиздат, 1960 г., стр.112). В результате общая мощность источника электроэнергии, требуемая для прогрева конуса в течение 8 часов (не менее), составляет порядка 2400 Вт, что в условиях орбитального полета является большой величиной. Кроме того, добавление нагревателя и экранно-вакуумной теплоизоляции усложняет конструкцию и увеличивает вес установки и требует увеличения мощности источников электроэнергии космического летательного аппарата.

Известно устройство для получения сверхвысокого вакуума и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума (Патент США МПК 7: В64G 1/66, №4,723,734 от 9.02.1988 года), включающее: изогнутый следообразующий экран со средствами для ориентации на орбите, ориентированный выпуклой стороной экрана в сторону следа, а вогнутой - в направлении уплотнения газа, средства для проведения технологических операций с образцами, закрепленные у вершины выпуклой стороны следообразующего экрана и средства обработки образца, закрепленные на выпуклой стороне экрана вблизи и в рабочей связи со средствами крепления образца. На вогнутой стороне следообразующего экрана установлены средства для ориентации следообразующего экрана на орбите и средства управления процессом.

Средства для проведения технологических операций с образцами выполнены в виде карусели, с закрепленными на ней образцами, обеспечивающей выборочную установку образцов для проведения процесса в зоне выпуклой поверхности следообразующего экрана.

Поверхность следообразующего экрана выполнена из материала с низким собственным газоотделением.

Следообразующий экран расположен так, что препятствует окружающим молекулам, которые сталкиваются с вогнутой частью экрана переотражаться с термическими скоростями на выпуклую поверхность экрана.

Средства крепления образца позиционируют так, что нет части следообразующего экрана, расположенной в поле зрения закрепленного образца.

Средства обработки образца выполнены в виде рычагов, закрепленных на выпуклой стороне следообразующего экрана, к которым прикреплены источники молекулярных пучков.

Устройство включает диагностическое оборудование, расположенное на выпуклой поверхности следообразующего экрана. Средства для проведения технологического процесса и диагностическое оборудование могут выводиться наружу (в рабочее положение) и убираться вовнутрь (в положение для хранения), когда их не используют.

Закрепленное оборудование для проведения процесса расположено с вогнутой стороны следообразующего экрана так, чтобы при дегазации препятствовать излучению молекул, выделяющихся оттуда с термическими скоростями в вышеуказанную выпуклую сторону.

Способ производства материалов в космическом пространстве, включающий размещение на орбите выпуклого следообразующего экрана с устройством, имеющим зону проведения технологического процесса на выпуклой стороне экрана и область расположения оборудования на вогнутой стороне, причем устройство ориентировано так, что выпуклая сторона обращена в направлении следа и обеспечивает проведение технологического процесса, пока следообразующий экран имеет такую ориентацию.

Способ подготовки следообразующего экрана для использования сверхвысокого вакуума в производстве материалов в космическом пространстве, заключающийся в том, что следообразующий экран, выполненный в форме усеченной полусферы, имеющий материалы и оборудование для проведения процесса, смонтированное на его выпуклой стороне, и компоненты оборудования, установленные на вогнутой стороне, ориентируют так, что выпуклая сторона обращена в направлении уплотнения газа для ее очистки атомарньм кислородом, затем следообразующий экран ориентируют так, что его выпуклая сторона обращена к солнцу с целью отжига вышеуказанной поверхности солнечным теплом, а затем ориентируют отожженный экран выпуклой стороной в направлении следа для проведения технологического процесса.

Недостатками данного устройства и способов являются:

1. Большие габариты следообразующего экрана и большой вес устройства, затрудняющие дегазацию устройства в наземных условиях и доставку его в герметичном контейнере на орбиту. Большие габариты (диаметр не менее 3 м) определяются режимом обтекания следообразующего экрана, установленного перпендикулярно вектору скорости полета и формирующего зону разряжения необходимого размера. Зона разряжения, возникающая за летящим в космосе экраном указанного размера, представляет собою условно цилиндр с диаметром около 0.7 м с протяженностью от поверхности экрана ~1.5 м. Эта зона используется для размещения технологической аппаратуры, и давление в ней достигает порядка 10-10 Па (Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2004, №6, с.69-76.). Большой вес следообразующего экрана ~1700 кг определяется его прочностью и жесткостью при заданных размерах около 3.7 м в диаметре и максимальных перегрузках до 10g при выводе на орбиту. Доставка на орбиту такого крупногабаритного и тяжелого оборудования представляет серьезные трудности и возможна только космическими кораблями типа Шаттл. С другой стороны, возникают дополнительные трудности при изготовлении такого крупногабаритного СВВ оборудования, а стоимость вывода на орбиту 1 кг груза составляет около 20000 USD.

2. Другим недостатком является возможность попадания в процессе роста в выращиваемую структуру (пленку) неконтролируемых примесей, которые десорбируются с поверхности следообразующего экрана и, отражаясь от средств обработки (средств формирования молекулярных или иных пучков), средств диагностики и контроля над процессом, могут попадать в процессе роста в выращиваемую структуру, ухудшая ее качество.

3. В устройстве не предусмотрена возможность дегазации оборудования для проведения процесса (средства, поддерживающие материал образца, средства обработки), поскольку они закрыты вышеуказанным следообразующим экраном от попадания солнечных лучей при отжиге. При нагреве экрана происходит выделение газов с его теплых поверхностей и их осаждение на холодные поверхности оборудования для проведения технологических процессов. В дальнейшем, при проведении процесса, это оборудование становится источником неконтролируемых примесей в выращиваемых структурах и обрабатываемых образцах.

4. Дополнительная операция по дегазации следообразующего экрана, установленного перпендикулярно лучам солнца, в способе подготовки следообразующего экрана не обеспечивает дегазацию экрана по следующим причинам:

4.1. Расчеты показывают, что в видимости солнца абсолютно черный плоский следообразующий экран (диаметром 3,7 м, весом 1700 кг), установленный перпендикулярно лучам солнца, в установившемся режиме может иметь температуру не более 390К. Экспериментальные данные показывают, что наименьшим газоотделением обладает отожженная полированная нержавеющая сталь или полированный алюминий, которые отражают основной тепловой поток лучей солнца. По этим причинам отжиг экрана, установленного перпендикулярно лучам солнца, практически не обеспечивает его дегазацию, и следообразующий экран является источником загрязнения. В земных условиях прогрев вакуумной части установки производится при температуре не менее 520К в продолжение 8 часов.

4.2. Использование следообразующего экрана в форме усеченной полой полусферической секции уменьшает температуру экрана, так как лучи солнца падают на следообразующий экран под различными углами к поверхности экрана.

5. При очистке атомарным кислородом адсорбированная на поверхности элементов конструкции вода практически не удаляется.

Все эти недостатки ведут к появлению неконтролируемых примесей (воды, напыляемых веществ и их окислов, имеющих низкую упругость паров), ухудшающих качество структур, что делает невозможньм решение таких проблем, как получение особочистых, высокосовершенных и однородных по площади многослойных гетероструктур с резкими межслоевыми границами на основе полупроводниковых соединений A4В4, А3В5 и А2В6.

Известно устройство для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума (Earth Space Review, 1995, том 4, вып.2, стр.10-17). Устройство содержит следообразующий экран со средствами для проведения технологических операций с образцами и диагностическое оборудование, обеспечивающее контроль за параметрами технологического процесса, которые закреплены к центральной части следообразуещего экрана с кильватерной стороны; источники молекулярных или иных пучков, обеспечивающие формирование молекулярных пучков на поверхность образца, закрепленные к следообразующему экрану посредством консольной опорной конструкции также с кильватерной стороны. С лобовой стороны следообразующего экрана установлены средства для ориентации следообразующего экрана на орбите и средства управления процессом. Поверхность следообразующего экрана выполнена из материала с низким собственным газоотделением. Следообразующий экран расположен так, что препятствует окружающим молекулам, которые сталкиваются с лобовой стороной следообразующего экрана, переотражаться с термическими скоростями на кильватерную поверхность экрана. Средства для проведения технологических операций с образцами выполнены в виде карусели с закрепленными на ней образцами, обеспечивающей выборочную установку образцов для проведения процесса с кильватерной стороны следообразующего экрана. Средства крепления образца позиционируют так, что нет части следообразующего экрана, расположенной в поле зрения закрепленного образца.

Способ производства материалов в космическом пространстве, включающий размещение на орбите следообразующего экрана с устройством, содержащим зону проведения технологического процесса с одной стороны экрана и область расположения оборудования на другой стороне, причем устройство ориентировано так, что сторона, где расположена зона проведения технологического процесса, обращена в направлении следа и обеспечивает проведение технологического процесса, пока следообразующий экран имеет такую ориентацию.

Способ подготовки следообразующего экрана для использования в СВВ производстве материалов в космическом пространстве, включающий размещение на орбите следобразующего экрана, выполненного в виде диска, содержащего материалы и оборудование для проведения процесса, смонтированное в зоне проведения технологического процесса и компоненты оборудования, установленные на противоположной стороне следообразующего экрана, который состоит из трех операций. Первая операция подготовки следообразующего экрана заключается в очистке атомарным кислородом поверхности следообразующего экрана, для чего следообразующий экран ориентируют стороной с зоной для проведения технологического процесса в направлении уплотнения газа. Вторая операция заключается в дегазации (отжиге) вышеуказанной поверхности солнечным излучением. Для этого экран ориентируют так, чтобы сторона с зоной проведения технологического процесса была обращена к солнцу. Третья операция - использование отожженного экрана для проведения технологического процесса в зоне проведения технологического процесса, обращенной в направлении следа.

Недостатками данного устройства и способов являются:

1. Большие габариты следообразующего экрана и большой вес устройства, затрудняющие дегазацию устройства в наземных условиях и доставку его в герметичном контейнере на орбиту. Большие габариты (диаметр не менее 3 м) определяются режимом обтекания следообразующего экрана на орбите, установленного перпендикулярно вектору скорости полета и формирующего зону разряжения необходимого размера. Зона разряжения, возникающая за летящим экраном указанного размера, представляет собою условно цилиндр с диаметром порядка 0.7 м с протяженностью от поверхности экрана ~1.5 м. В этой зоне возможно размещение технологической аппаратуры и давление в ней достигает порядка 10-10 Па (Поверхность. Рентгеновские, синхротронные и нейтронные исследования, 2004, №6, с.69-76). Большой вес следообразующего экрана ~1700 кг определяется его прочностью и жесткостью при заданных размерах около 3.7 м в диаметре и максимальных перегрузках до 10g при выводе на орбиту. Доставка на орбиту такого крупногабаритного и тяжелого оборудования представляет серьезные трудности и возможна только космическими кораблями типа Шатл. С другой стороны, возникают дополнительные трудности при изготовлении такого оборудования, а стоимость вывода на орбиту 1 кг груза составляет около 20000 USD.

2. Другим недостатком является ухудшение качества пленок за счет попадания в процессе роста в выращиваемую структуру (пленку) неконтролируемых примесей, которые десорбируются с поверхности следообразующего экрана и отражаются от средств формирования молекулярных или иных пучков, средств обработки, диагностики и контроля над процессами и диагностического оборудования.

3. В устройстве не предусмотрена возможность дегазации оборудования для проведения процесса (средства, поддерживающие материал образца), расположенного в зоне, защищенной вышеуказанным следообразующим экраном от попадания солнечных лучей при отжиге. При нагреве экрана в полости хранения средств, поддерживающих материал образца, происходит выделение газов с теплых поверхностей следообразующего экрана и их осаждение на холодные поверхности средств, поддерживающих материал образца. В дальнейшем, при проведении процесса, это оборудование становится источником неконтролируемых примесей в выращиваемых структурах и обрабатываемых образцах.

4. Дополнительная операция по дегазации следообразующего экрана, установленного перпендикулярно лучам солнца, в способе подготовки следообразующего экрана не обеспечивает дегазацию экрана. Расчеты и эксперименты показывают, что во время полета (30 минут) в лучах солнца абсолютно черный плоский следообразующий экран (диаметром 3,7 м, весом 1700 кг), установленный перпендикулярно лучам солнца, может иметь температуру не более 390 К. Экспериментальные данные показывают, что наименьшим газоотделением обладает отожженная полированная нержавеющая сталь или полированный алюминий, которые отражают основной тепловой поток лучей солнца. По этим причинам отжиг экрана, установленного перпендикулярно лучам солнца, практически не обеспечивает его дегазацию и следообразующий экран является источником загрязнения. В земных условиях прогрев вакуумной части установки производится при температуре не менее 520К в продолжение 8 часов.

5. При очистке атомарным кислородом адсорбированная на элементах конструкции вода практически не удаляется.

Перечисленные выше недостатки приводят к ухудшению качества выращиваемых структур за счет выделения из следообразующего экрана неконтролируемых примесей (воды, напыляемых веществ и их окислов имеющих низкую упругость паров).

Техническим результатом изобретения является улучшение качества выращиваемых пленок и материалов в космическом пространстве в условиях сверхвысокого вакуума за счет уменьшения концентрации неконтролируемых примесей в процессе роста и повышение эффективности работ, выполняемых при запуске устройства на орбиту и его эксплуатации в космическом пространстве за счет возможности изменения формы следообразующего экрана и использования герметичного контейнера.

Технический результат достигается тем, что в устройстве для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума, включающем: следообразующий экран; приспособление (средства) для ориентации экрана в пространстве; средства для проведения технологических операций с образцами, закрепленные к центральной части следообразующего экрана;

источники молекулярных или иных пучков, обеспечивающие формирование молекулярных или иных пучков для обработки поверхности образца, закрепленные к следообразующему экрану посредством консольной опорной конструкции, причем следообразующий экран выполнен с возможностью изменения формы механизмом изменения формы. На консольной опорной конструкции, между средствами для проведения технологических операций и средствами формирования молекулярных или иных пучков установлен защитный экран с отверстием для позиционирования образца средствами для проведения технологических операций.

В устройстве следообразующий экран в рабочем положении сформирован в виде усеченного конуса, ориентированного меньшим закрытым основанием конуса в направлении следа следообразующего экрана.

В устройстве следообразующий экран выполнен из тонкой фольги с низкой теплоемкостью и электропроводящими свойствами.

В устройстве следообразующий экран выполнен из материала с низким собственным газоотделением.

В устройстве защитный экран выполнен в виде купола, а отверстие для позиционирования образца выполнено в вершине купола, причем купол вогнутой стороной направлен в сторону следообразующего экрана, а защитный экран разделяет зону для проведения технологических операций на зону подготовки и анализа образцов, расположенную между следообразующим и защитным экранами и зону выращивания материалов, расположенную между защитным экраном и средствами формирования молекулярных или иных пучков.

В устройстве защитный экран выполнен в виде плоского диска или в виде усеченного конуса с закрытым меньшим основанием, а отверстие для позиционирования образца выполнено в закрытом меньшем основании, причем защитный экран разделяет зону для проведения технологических операций на зону подготовки и анализа образцов, расположенную между следообразующим и защитным экранами и зону выращивания материалов, расположенную между защитным экраном и средствами формирования молекулярных или иных пучков.

В устройстве защитный экран выполнен из материала низким собственным газоотделением. В устройстве защитный экран снабжен заслонкой, полностью или частично закрывающей поверхность подложек.

В устройстве средства для проведения технологических операций с образцами размещены в герметичном контейнере, с возможностью перемещения их из контейнера в зону между следообразующим экраном и защитным экраном.

В устройстве средства для проведения технологических операций с образцами выполнены таким образом, что обеспечивают позиционирование любого образца для его анализа, прогрева или проведения технологических операций и размещены так, чтобы при позиционировании любого образца относительно защитного экрана на обрабатываемую поверхность образца не попадали молекулы, десорбирующиеся с поверхности защитного экрана.

Технический результат достигается тем, что в способе эксплуатации устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума формируют вакуумный след в кильватерной стороне следообразующего экрана, на котором размещены средства для проведения технологических операций с образцами, закрепленные к центральной части следообразующего экрана, источники молекулярных или иных пучков, обеспечивающие формирование пучков для обработки поверхности образца, закрепленные к следообразующему экрану посредством консольной опорной конструкции, расположенные в кильватерной стороне следообразующего экрана, и оборудование, расположенное в лобовой части следообразующего экрана, при этом следообразующий экран ориентируют так, что сторона, где расположена зона проведения технологических операций, обращена в направлении вакуумного следа и обеспечивает проведение технологического процесса, пока следообразующий экран имеет такую ориентацию, в зоне подготовки и анализа образцов, расположенной в вакуумном следе кильватерной стороны между следообразующим и защитным экранами, проводят подготовку и анализ образцов, а в зоне выращивания пленок и обработки материалов, расположенной в вакуумном следе кильватерной стороны между защитным экраном и средствами формирования молекулярных или иных пучков, проводят технологические операции по выращиванию пленок и обработке материалов.

Технический результат достигается тем, что средства для проведения технологических операций с образцами доставляют к устройству для выращивания и обработки материалов, размещенному в космическом пространстве, и возвращают на Землю в отдельном герметичном контейнере.

Технический результат достигается тем, что в способе эксплуатации устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума, в котором размещенный на орбите следообразующий экран и материалы для проведения процесса со средствами формирования молекулярных или иных пучков, ориентируют с помощью средств ориентации следообразующего экрана в пространстве так, что сторона следообразующего экрана, где расположена зона проведения технологических операций, обращена к Солнцу, при этом форму следообразующего экрана изменяют с помощью механизма изменения формы, чем достигают концентрации отраженных от поверхности следообразующего экрана лучей солнца на защитном экране и/или на средствах формирования молекулярных или иных пучков достаточной для дегазации этих элементов.

Технический результат достигается тем, что в способе эксплуатации устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума средства для проведения технологических операций с образцами, на время дегазации защитного экрана и средств формирования молекулярных или иных пучков перемещают в герметичный контейнер.

Выполнение следообразующего экрана с возможностью изменения формы механизмом изменения формы позволяет реализовать различные варианты его использования: рабочий, при выращивании и обработке материалов в космическом пространстве в условиях сверхвысокого вакуума, когда следообразующий экран на орбите сформирован в виде усеченного конуса, ориентированного меньшим закрытым основанием конуса в направлении следа. В транспортном варианте следообразуещему экрану придается компактная форма (например, форма сложенного для хранения зонтика), после чего с ним можно провести следующие операции: упаковка в герметичный компактный контейнер, дегазацию следообразующего экрана прогревом в откачиваемом контейнере, транспортирование следообразующего экрана в земных и космических условиях, хранение в земных и космических условиях. В варианте подготовки следообразующего экрана для использования в СВВ производстве материалов в космическом пространстве, следообразующий экран используют как фокусирующее солнечные лучи устройство для дегазации защитного экрана, и средств формирования молекулярных или иных пучков. Выполнение следообразующего экрана из тонкой фольги с низкой теплоемкостью и электропроводящими свойствами позволяет реализовать конструкцию следообразующего экрана с возможностью изменения формы механизмом изменения формы. Это позволяет сократить габариты следообразующего экрана в транспортном положении, уменьшить в несколько раз его вес, и, как результат, сократить расходы по выводу на орбиту следообразующего экрана в несколько раз. С другой стороны, выполнение в земных условиях дегазации следообразующего экрана, защитного экрана и средств формирования молекулярных или иных пучков позволяет выдерживать оптимальные режимы отжига, обеспечивает обезгаживание элементов конструкции устройства, что улучшает качество выращиваемых структур. Дегазация защитного экрана и средств формирования молекулярных и иных пучков в космических условиях должна производиться в промежутках между технологическими операциями выращивания структур с различными элементами Периодической таблицы Менделеева и позволяет получить особочистые, высокосовершенные и однородные по площади многослойные гетероструктуры с резкими межслоевыми границами на основе полупроводниковых соединений А4В4, А3В5 и А2В6

Использование защитного экрана с отверстием для позиционирования образца, закрепленного на консольной опорной конструкции между средствами для проведения технологических операций и средствами формирования молекулярных или иных пучков, обеспечивает возможность позиционирования образца для проведения с ним технологических операций, одновременно защищая средства проведения технологических операций с образцами от попадания на них молекулярных или иных пучков в процессе выращивания пленок на образце. В зоне, образованной защитным и следообразующим экранами, обеспечиваются условия сверхвысокого вакуума для хранения, анализа и подготовки к технологическими операциями с образцами, так как защитный экран вписывается в зону разряжения, возникающую за следообразующим экраном, которая представляет собою условно цилиндр с диаметром порядка 0.7 м, с протяженностью от поверхности экрана ~1.5 м, а давление в этой зоне не хуже 10-10 Па (Поверхность, рентгеновские, синхротронные и нейтронные исследования, 2004, №6, с.69-76). Из вышесказанного можно сделать вывод об уменьшении попадания неконтролируемых примесей в выращиваемые пленки, что повышает их качество.

Формирование следообразующего экрана в рабочем положении в виде усеченного конуса, ориентированного меньшим закрытым основанием конуса в направлении следа, уменьшает вероятность попадания молекул, десорбируемых со следообразующего экрана, на средства для проведения технологических операций и средства формирования молекулярных или иных пучков.

Защитный экран куполообразной формы вогнутой стороной направлен в сторону следообразующего экрана, что уменьшает вероятность попадания молекул, десорбируемых с поверхности защитного экрана, на обрабатываемый образец.

Кроме того, защитный экран может иметь вид усеченного конуса, большее основание которого направлено в сторону следообразующего экрана, что уменьшает вероятность попадания молекул, десорбируемых с поверхности защитного экрана, на обрабатываемый образец.

Кроме того, защитный экран может иметь вид плоского диска. Данный диск легко изготавливается и также уменьшает вероятность попадания молекул, десорбируемых со следообразующего экрана, на средства для проведения технологических операций и средства формирования молекулярных или иных пучков.

Размещение средств для проведения технологических операций с образцами в герметичном контейнере позволяет в земных условиях подготовить их к работе в космосе (проверка функционирования, загрузка образцов, вакуумирование контейнера, дегазация контейнера), доставить на орбиту, установить на следообразующий экран без экспонирования образцов во внешней среде и произвести операции перемещения их из контейнера в зону между следообразующим экраном и защитным экраном для проведения технологических операций и обратно в герметичный контейнер на время дегазации защитного экрана и средств формирования молекулярных или иных пучков.

Средства для проведения технологических операций с образцами обеспечивают позиционирование любого образца для его анализа, прогрева или проведения технологических операций относительно защитного экрана так, чтобы на обрабатываемую поверхность образца не могли попасть молекулы, десорбирующиеся с поверхности защитного экрана.

Выполнение следообразующего экрана из тонкой фольги с низкой теплоемкостью и электропроводящими свойствами позволяет создать складывающийся следообразующий экран с возможностью изменения формы и препятствует накоплению электростатических зарядов на поверхности следообразующего экрана.

Выполнение защитного экрана из материала с низким собственным газоотделением уменьшает поток молекул выделяющихся из защитного экрана устройства в выращиваемую пленку за счет переотражения от конструкционных элементов.

Заслонка, полностью или частично закрывающая поверхность подложки, расширяет технологические возможности, обеспечивая управление ростом и давая возможность роста пленок на различных участках образца.

В способе выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума предусмотрено перемещение средств для проведения технологических операций с образцами из контейнера в зону между следообразующим экраном и защитным экраном для проведения технологических операций и обратно в герметичный контейнер на время дегазации защитного экрана и средств формирования молекулярных или иных пучков. Зона для проведения технологических операций разделена защитным экраном на зону подготовки и анализа образцов, расположенную между следообразующим и защитным экранами, и зону выращивания пленок и обработки материалов, расположенную между защитным экраном и средствами формирования молекулярных или иных пучков. Это обеспечивает возможность предварительной подготовки образцов к технологическим операциям и анализ качества образцов до и после проведения технологических операций.

При подготовке следообразующего экрана для использования в сверхвысоком вакууме при производстве материалов в космическом пространстве обеспечивается удаление ранее используемых в процессе роста материалов с низким собственным газовыделением с защитного экрана и (или) средств формирования молекулярных или иных пучков за счет изменения формы следообразующего экрана и фокусировки солнечных лучей на элементы предлагаемого устройства. Во время дегазации средства для проведения технологических операций с образцами убраны в контейнер, что исключает попадание удаленных материалов с защитного экрана и (или) средств формирования молекулярных или иных пучков на образцы и средства для проведения технологических операций. Это повышает качество выращиваемых структур и позволяет проводить технологические операции выращивания структур с различными элементами Периодической таблицы Менделеева и получать особочистые, высокосовершенные и однородные по площади многослойные гетероструктуры с резкими межслоевыми границами на основе полупроводниковых соединений А4В4, А3В5 и А2В6.

В изобретении решен комплекс проблем, возникающих при эксплуатации устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума, что улучшит качество выращиваемых структур (пленок) и повысит эффективность работ, выполняемых при запуске устройства на орбиту и его эксплуатации в космическом пространстве. В устройстве эти проблемы решены за счет введения новых узлов и деталей и их связей с остальными элементами, а в способах его эксплуатации - за счет введения новых операций.

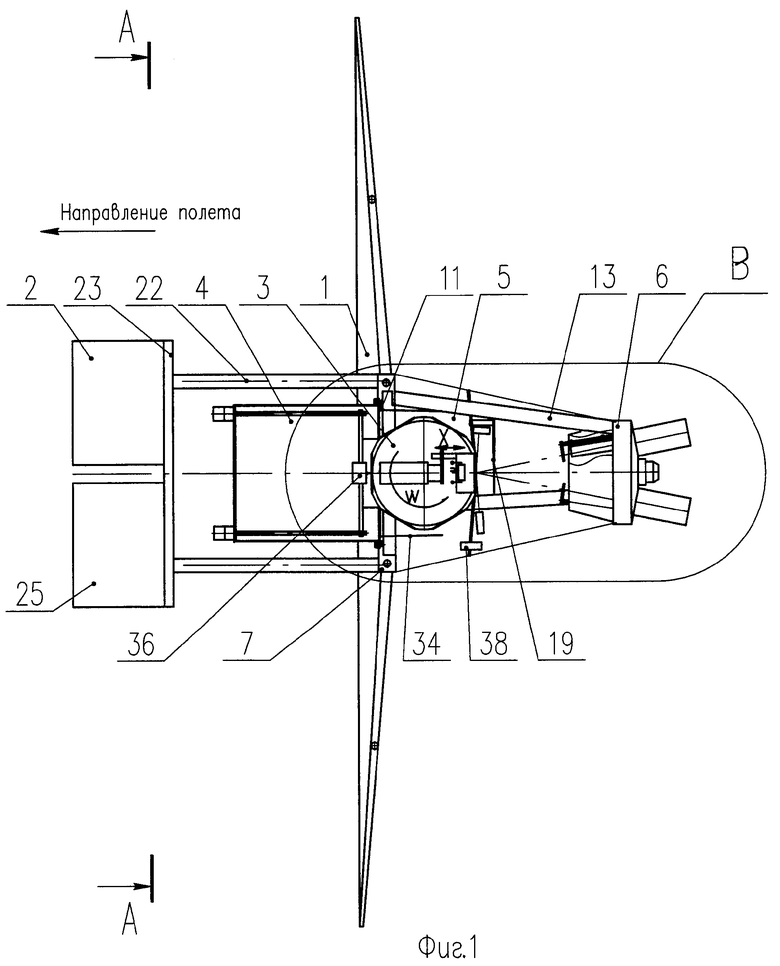

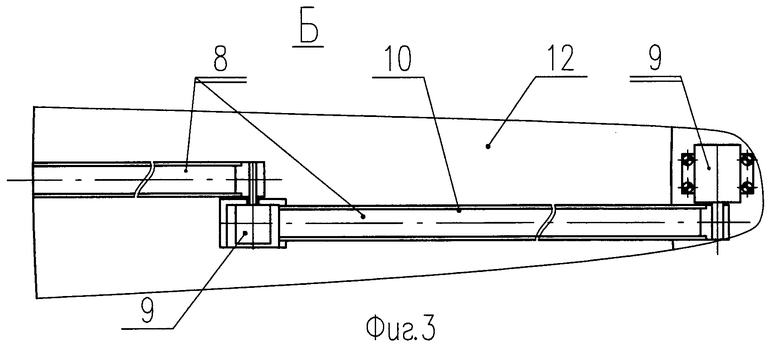

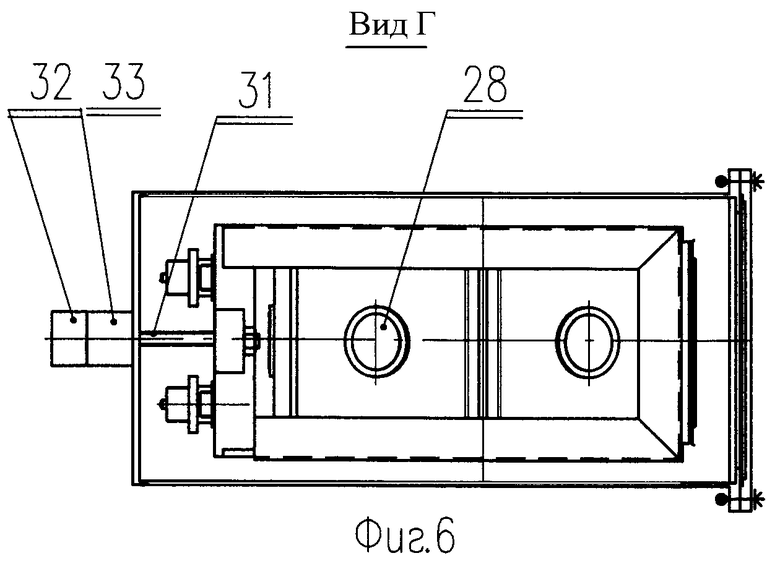

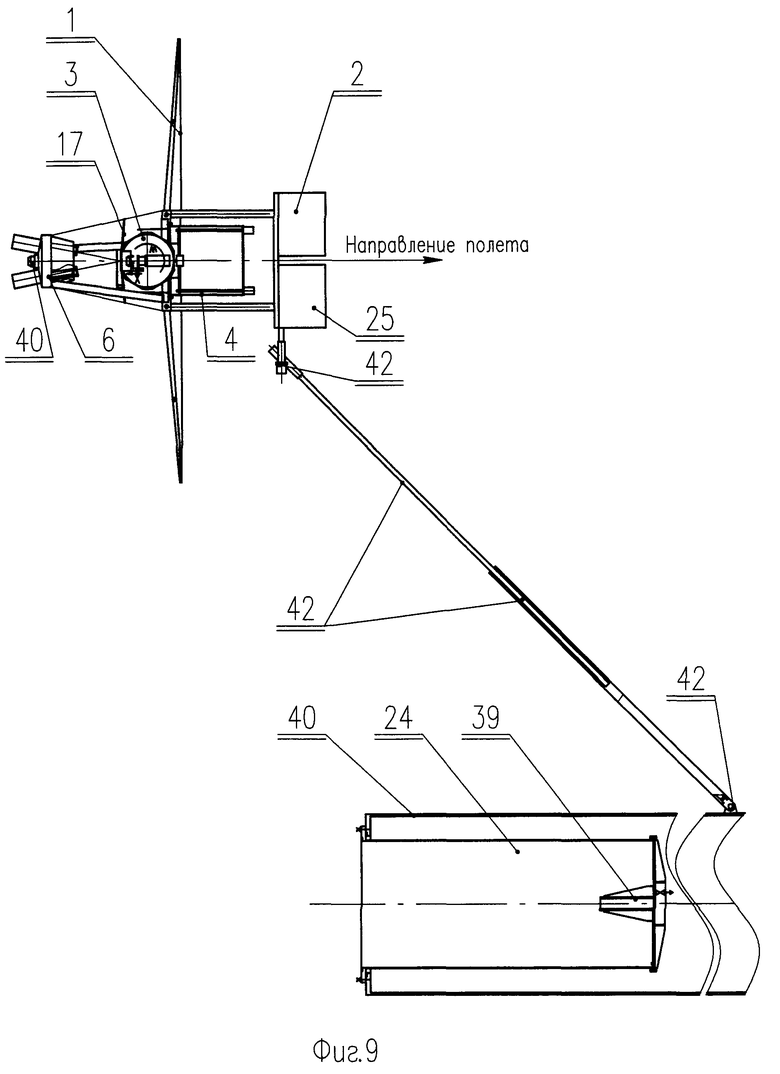

На фиг.1 изображено устройство для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума, подготовленное для проведения технологических операций по выращиванию эпитаксиальных пленок в космосе, на фиг.2 - вертикальный разрез устройства А-А, на фиг.3 - выносной элемент Б механизма изменения формы следообразующего экрана, на фиг.4 - выносной элемент В устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума, на фиг.5 изображены средства для проведения технологических операций с образцами, размещенными в герметичном контейнере, на фиг.6 вид Г на средства для проведения технологических операций с образцами, на фиг.7 изображено устройство для выращивания и обработки материалов, расположенное в герметичном контейнере, на фиг.8 изображено устройство для выращивания и обработки материалов, расположенное в шлюзовой камере космического летательного аппарата, подготовленное для транспортировки на орбиту, на фиг.9 изображено устройство для выращивания и обработки материалов, развернутое для проведения технологических операций по выращиванию и обработке материалов, на фиг.10 изображено устройство для выращивания и обработки материалов в процессе проведения операции по очистке атомарным кислородом, на фиг.11 изображено устройство для выращивания и обработки материалов в процессе проведения операции дегазации солнечным излучением защитного экрана и средств формирования молекулярных или иных пучков.

Устройство содержит: следообразующий экран 1, приспособление для ориентации экрана 2, закрепленное к следообразующему экрану с вогнутой стороны; средства для проведения технологических операций с образцами 3, размещенные в герметичном контейнере 4 с возможностью перемещения в зону технологических операций 5; средства формирования молекулярных или иных пучков 6 (см. фиг.1).

Следообразующий экран 1 содержит основание, выполненное в виде диска 7, по наружному контуру которого закреплена шарнирно рычажная система 8 с механизмами изменения формы (фиг.2), представляющими собою электроприводы 9, на валы которых закреплены стержни 10 (фиг.3). В центре диска выполнено отверстие 11 для перемещения средств обеспечивающих проведение технологических операций с образцами 3 из герметичного контейнера 4 в зону технологических операций 5 (фиг.1). К стержням 10 рычажной системой 8 закреплена пленка 12 (фиг.2), выполненная из материала с низким собственным газоотделением (например, из нержавеющей стали), которая при перемещении стержней 10 механизмами изменения формы 9 меняет свою форму (фиг.3). На одной стороне диска 7 жестко закреплена консольная опорная конструкция 13, выполненная из балок 14 на концах, которых закреплены средства для формирования молекулярных или иных пучков 6, выполненные в виде блока молекулярных или иных источников 15 с заслонками 16 (фиг.4). Защитный экран 17, с отверстием 18 для позиционирования образца, установлен на балках 14 между диском 7 и средствами для формирования молекулярных или иных пучков и снабжен заслонкой 19, полностью или частично закрывающей отверстие 18 (фиг.4).

Защитный экран 17 разделяет пространство между диском 7 и средствами для формирования молекулярных или иных пучков 6 на две зоны: зону подготовки и анализа образцов 20, расположенную между диском 7 и защитным экраном 17; и зону выращивания эпитаксиальных пленок 21, расположенную между защитным экраном 17 и средствами формирования молекулярных или иных пучков 6 (см. фиг.4). Герметичный контейнер 4, со средствами для проведения технологических операций с образцами 3, размещен на другой стороне диска 7, и снабжен легкосъемным крепежом (фиг.1). На этой же стороне диска 7 жестко закреплена опорная конструкция 22 для размещения на ней крышки 23 (фиг.1) герметичного контейнера 24 (фиг.7) предназначенного для хранения и транспортировки следообразующего экрана 1. С другой стороны крышки закреплены приспособления для ориентации экрана 2 и средства поддержания технологического процесса 25 (фиг.1). Средства для проведения технологических операций с образцами 3, размещенные в герметичный контейнер 4 (фиг.1), содержат барабан 26, установленный с возможностью вращения W на корпусе 27 (фиг.4) (в дальнейшем - корпус барабана) средств, для проведения технологических операций с образцами 3. На радиальной поверхности барабана размещены образцы материала 28 (фиг.4). Электрический нагреватель образцов 29 жестко связан с механизмом перемещения 30, закрепленным на неподвижной стенке корпуса барабана 27 и обеспечивающим перемещение нагревателя 29 по оси Х в полости барабана (фиг.4).

Корпус барабана 27 установлен в контейнер 4 с возможностью перемещения ходовыми винтами 31, которые приводят во вращение электроприводом 32 кинематически связанным с вакуумным вводом вращения 33 (фиг.5 и 6). Для загрузки образцов на барабан и их выгрузки предусмотрено устройство для хранения и загрузки образцов (не показано). В контейнере для предохранения образцов от внешних воздействий среды предусмотрены заслонки 34, а заглушкой 35 обеспечивают его герметизацию для автономного использования (фиг.5).

Контроль поверхности образца до и после проведения технологического процесса по выращиванию эпитаксиальных пленок проводится атомно-силовым микроскопом 36 (фиг.5). Контроль поверхности образца в процессе роста эпитаксиальных пленок осуществляется дифрактометром быстрых электронов 37 (фиг.4). Контроль за параметрами среды осуществляется масс-спектрометром 38, установленным на защитном экране 17 (фиг.4).

Транспортировка и хранение в наземных условиях, вывод на орбиту устройства для выращивания и обработки материалов в космическом пространстве производится в герметичном контейнере 24, в который укладывается компактно следобразующий экран с технологическим оборудованием, закрепленным к крышке 23 (фиг.7). Для откачки или напуска инертных газов контейнер 24 снабжен вентилем 39 (фиг.7), что позволяет производить дегазацию устройства прогревом до температур 520К в течение не менее 8 часов, например перед запуском в космос. Устройство для выращивания и обработки материалов в космическом пространстве размещено в герметичном контейнере на двух опорах: крышке герметичного контейнера 23 и фиксаторе 40, введенном в трубу 41 контейнера экрана 24 (фиг.7), что обеспечивает прочность и жесткость элементов устройства при запуске в космос с перегрузками более 10g.

Устройство в герметичном контейнере 24 размещено в шлюзовой камере 42 космического летательного аппарата (фиг.8). Для развертывания устройства шлюзовая камера 42 снабжена телескопической системой развертывания, содержащей кронштейн 43, блоки поворота экрана 44, телескопическую рычажную систему 45, шарнирно соединенную с корпусом шлюзовой камеры 42 (фиг.8). Возможны другие варианты развертывания устройства: с креплением к тросу или в режиме автономного полета (не показано).

Устройство для выращивания и обработки материалов в космическом пространстве работает следующим образом. Его размещают в герметичном контейнере 24, производят дегазацию прогревом до 520К в течение не менее 8 часов, откачивая через вентиль 39, после чего проводят проверку на герметичность (фиг.8). При необходимости контейнер 24 заполняют газом с требуемыми параметрами, затем контейнер 24 монтируется в шлюзовую камеру 42 космического летательного аппарата (в дальнейшем КЛА) и подсоединяется к телескопической рычажной системе 45 посредством кронштейна 43 (фиг.8). После выведения на рабочую орбиту перед проведением эксперимента устройство со следообразующим экраном 1 выдвигается из контейнера 24, телескопической рычажной системой 45 на удаление от КЛА и поворачивается блоками поворота экрана 44 в положение, обеспечивающее минимизацию влияния собственной внешней атмосферы (СВА) КЛА на вакуум в технологической зоне установки (фиг.9). Рычажная система 8 с механизмом изменения формы 9 (фиг.3) раскрывают следообразующий экран 1 в рабочее положение (вогнутая сторона следообразующего экрана 1 ориентирована в направлении полета) (фиг.9). Если масс-спектрометром 38 (фиг.4) зарегистрируют в технологической зоне наличие следов углеводородных (гидрокарбоновых) соединений, то для удаления их следообразующий экран 1 разворачивают выпуклой стороной в направлении полета экрана (фиг.9), что обеспечивает очистку атомарным кислородом элементов следобразующего экрана и средств формирования молекулярных или иных пучков.

Технологические операции по выращиванию эпитаксиальных пленок проводятся в рабочем положении следообразующего экрана. Средства для проведения технологических операций с образцами 3 из герметичного контейнера 4 (фиг.1) перемещают в зону подготовки и анализа образцов, обеспечивая возможность позиционирования образца 28 относительно отверстия 18 в защитном экране 17, так чтобы на обрабатываемую поверхность образца не могли попасть молекулы десорбирующиеся с поверхности защитного экрана 17 (фиг.4). Электрический нагреватель образцов перемещается в позицию для нагрева образца. Молекулярные или иные источники 15 формируют молекулярный или иной пучок, химический состав которого определяется управлением заслонками молекулярных или иных источников 16, контроль качества кристаллической структуры выращиваемых эпитаксиальных пленок непосредственно в процессе роста осуществляется дифрактометром быстрых электронов 37 (фиг.4). Атомно-силовой микроскоп контролирует качество рельефа поверхности выращенных пленок. Дополнительное управление молекулярными или иными пучками осуществляется заслонкой образца 19 (фиг.4), которой можно полностью или частично перекрывать поверхность образца. Перед началом проведения других технологических операций выращивания структур с другими элементами Периодической таблицы Менделеева производится дегазация защитного экрана 17 и средств формирования молекулярных или иных пучков 6 (фиг.4). Для этого средства для проведения технологических операций с образцами 3 перемещают в контейнер 4, а заслонки 34 переводят в транспортное положение (фиг.11). Это обеспечивает защиту образцов 28 и средств для проведения технологических операций с образцами 3 от попадания на них выделяющихся в процессе дегазации ранее осажденных веществ с защитного экрана 17 и средств формирования молекулярных или иных пучков 6 (фиг.10). Нагрев защитного экрана 17, средств формирования молекулярных или иных пучков 6 производится солнечным излучением (фиг.11). Устройство ориентируют так, чтобы зона проведения технологических операций была обращена к Солнцу и изменяют форму следообразующего экрана механизмом изменения формы 9, обеспечивая максимальную концентрацию солнечных лучей на защитный экран 17 и (или) средства формирования молекулярных или иных пучков 6 (фиг.11). При диаметре следообразуещего экрана порядка 3 м мощность солнечного излучения фокусированного на защитный экран 17 и (или) средства формирования молекулярных или иных пучков 6 будет составлять до 9000 Вт, что позволяет обеспечить температуру прогрева их более 520К и удалить ранее осажденные легко испаряемые вещества с защитного экрана 17 и средств формирования молекулярных или иных пучков 6 (фиг.11). После проведения операции дегазации следообразующий экран 1 возвращают в рабочее положение для проведения других технологических операций выращивания структур с другими элементами Периодической таблицы Менделеева.

Транспортировка выращенных структур с орбиты на землю осуществляется в специальном устройстве для хранения и загрузки образцов (не показано), размещенном в герметичной капсуле, обеспечивающем загрузку образцов на барабан без экспонирования их во внешней среде.

Рассмотрим в качестве примера реализации способа эксплуатации устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума в кильватерной стороне следообразующего экрана рост образца полупроводниковой пленки германия Ge на образце подложки кремния Si ориентации (100). В земных условиях проводится подготовка образцов подложек кремния и источников молекулярных пучков тигельного типа, включая травление и отжиг тиглей из пиролитического нитрида бора, отжиг источников молекулярных пучков, загрузку высокочистого германия в тигель источника молекулярного пучка. Подготовка образца подложки кремния состоит из операций удаления слоя естественного окисла кремния в водном растворе плавиковой кислоты, промывки в деионизованной воде и нанесения тонкого защитного слоя двуокиси кремния, промывки в деионизованной воде и сушки. Затем в чистых условиях приготовленные образцы подложек и молекулярные источники загружают в герметичный вакуумный контейнер для транспортировки на орбиту. После развертывания на орбите следообразующего экрана проводятся операции очистки атомарным кислородом поверхности следообразующего экрана и дегазации поверхности элементов конструкции следообразующего и защитного экранов и источников молекулярных пучков солнечным излучением. Для этого следообразующий экран ориентируют так, чтобы сторона с зоной проведения технологических операций была обращена к солнцу. При этом образцы подложек находятся в герметичном контейнере и защищены от попадания на них молекул, десорбирующихся с прогреваемых конструкционных элементов. После дегазации следообразующий экран ориентируют по вектору скорости так, чтобы сторона с зоной проведения технологических операций и источники молекулярных или иных пучков оказались в кильватерной области в условиях сверхвысокого вакуума.

Затем из герметичного контейнера выдвигается кремниевый образец подложки в зону подготовки и анализа образцов. Образец подложки нагревается до температуры ~1150 К в течении 5-10 минут с целью получения атомарно чистой поверхности. Структура поверхности при этом контролируется с помощью дифрактометра быстрых электронов непосредственно в процессе очистки. Наличие чистой поверхности определяется по характерной дифракционной картине от суперструктуры Si(100)-2×1. После очистки в зоне анализа образцов получаются методом атомно-силовой микроскопии данные о морфологии поверхности подложки в атомном масштабе. В зоне выращивания пленок и обработки материалов параллельно процессу очистки производится подъем температуры источника молекулярного пучка германия до температуры ~1450 К. После снижения температуры образца подложки до температуры ~770 К открываются заслонки источника молекулярного пучка германия и общая заслонка образцов и проводится эпитаксиальный рост германиевой пленки в течении 20 минут в зоне выращивания пленок и обработки материалов. Ориентировочная толщина образца эпитаксиальной пленки германия при этом составит около 100 нм. Дифрактометром быстрых электронов во время роста контролируется структурное состояние поверхности растущей пленки германия. После роста пленки и снижения температуры образца подложки в зоне анализа образцов контролируется микроморфология поверхности германиевой пленки методом атомно-силовой микроскопии. Затем образец выращенной пленки убирается в герметичный контейнер с образцами, а в позицию для анализа и подготовки к росту выставляется барабанным механизмом новый образец подложки.

Если необходимо, то перед ростом образца новой пленки снова проводится дегазация защитного экрана и средств формирования молекулярных или иных пучков путем фокусирования солнечных лучей с помощью следообразующего экрана, изменяя его форму. При этом образцы подложек и полученные образцы материалов убираются обратно в герметичный контейнер, чтобы избежать загрязнений.

В предлагаемом изобретении решен комплекс вопросов, возникающих при использовании устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума и способ его эксплуатации в производстве тонкопленочных структур методом молекулярно-лучевой эпитаксии. Сокращены габариты устройства для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума в транспортном положении, уменьшен вес, что позволяет обеспечить доставку устройства на орбиту различными космическими летательными аппаратами и уменьшить стоимость его доставки. Повышено качество выращиваемых структур за счет уменьшения неконтролируемых примесей в выращиваемых пленках. Увеличена производительность за счет уменьшения времени на подготовительные операции (дегазация и отжиг). Обеспечена возможность выявления выращенных бракованных структур, которые можно направлять на повторные технологические операции.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОСМИЧЕСКИЙ АППАРАТ И СПОСОБ ПРОВЕДЕНИЯ С ЕГО ПОМОЩЬЮ ИССЛЕДОВАНИЙ В СВЕРХГЛУБОКОМ КОСМИЧЕСКОМ ВАКУУМЕ ЗА МОЛЕКУЛЯРНЫМ ЗАЩИТНЫМ ЭКРАНОМ | 2008 |

|

RU2364557C1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕРХГЛУБОКОГО ВАКУУМА В КОСМОСЕ | 2001 |

|

RU2196087C2 |

| Способ формирования пылевого потока для проведения межорбитального маневра КА и система для его реализации | 2023 |

|

RU2821855C1 |

| СПОСОБ СБОРА РТУТИ В ТЕХНОЛОГИЧЕСКОЙ КАМЕРЕ УСТАНОВКИ МОЛЕКУЛЯРНО-ЛУЧЕВОЙ ЭПИТАКСИИ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2071985C1 |

| Способ и система обеспечения межорбитального маневра КА в среде космической плазмы | 2023 |

|

RU2821815C1 |

| Устройство очистки околоземного космического пространства от крупногабаритных объектов космического мусора | 2019 |

|

RU2721368C1 |

| Устройство для защиты космического аппарата от микрометеороидов | 2021 |

|

RU2771800C1 |

| Способ изменения траектории опасного космического объекта | 2019 |

|

RU2745378C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ КРИСТАЛЛОВ БИОЛОГИЧЕСКИХ МАКРОМОЛЕКУЛ | 2009 |

|

RU2424383C1 |

| ЭЛЕМЕНТ ДЛЯ ФОРМИРОВАНИЯ ПУЧКА, ПРИМЕНЯЕМЫЙ В НЕЙТРОНОЗАХВАТНОЙ ТЕРАПИИ | 2016 |

|

RU2682972C1 |

Изобретения относятся к области космической технологии и могут быть использованы для исследований на низкоорбитальных космических аппаратах. Устройство содержит следообразующий экран (1) со средствами (2) для его ориентации в пространстве. Средства (3) для проведения технологических операций с образцами закреплены в центральной части экрана (1). Эти средства имеют возможность перемещения из герметичного контейнера (4) в зону технологических операций. Средства (6) формирования молекулярных или иных пучков (для обработки поверхности образца) закреплены на экране (1) посредством консольной конструкции. Между средствами (3) и (6) установлен защитный экран (17) с отверстием для позиционирования (выноса) образца. Защитный экран разграничивает зоны подготовки и анализа образцов (между экранами (17) и (1)) и выращивания материалов, в частности пленок (между экраном (17) и средствами (6)). Экран (1) выполнен с возможностью изменения его формы и снабжен для этого соответствующим механизмом. В рабочем положении он имеет форму усеченного конуса, ориентированного меньшим основанием в направлении вакуумного следа. Экран (1) может использоваться также как рефлектор, обеспечивая необходимую концентрацию солнечных лучей на защитный экран (17) и средства (6) формирования пучков - для их дегазации. Техническим результатом изобретений является повышение качества и производительности выращиваемых в космосе структур (полупроводников), сокращение габаритов устройства в транспортном положении, уменьшение его массы и стоимости доставки на орбиту. 3 н. и 16 з.п. ф-лы, 11 ил.

1. Устройство для выращивания и обработки материалов в космическом пространстве в условиях сверхвысокого вакуума, включающее следообразующий экран, средства для ориентации следообразующего экрана в пространстве, средства для проведения технологических операций с образцами, прикрепленные к центральной части следообразующего экрана, источники молекулярных или иных пучков, обеспечивающие формирование пучков для обработки поверхности образца, прикрепленные к следообразующему экрану посредством консольной опорной конструкции, отличающееся тем, что следообразующий экран выполнен с возможностью изменения формы механизмом изменения формы следообразующего экрана, а на консольной опорной конструкции между средствами для проведения технологических операций и средствами формирования молекулярных или иных пучков установлен защитный экран с отверстием для позиционирования образца средствами для проведения технологических операций.

2. Устройство по п.1, отличающееся тем, что следообразующий экран в рабочем положении сформирован в виде усеченного конуса, ориентированного своим меньшим закрытым основанием в направлении следа следообразующего экрана.

3. Устройство по п.1, отличающееся тем, что защитный экран выполнен в виде купола, а отверстие для позиционирования образца выполнено в вершине купола, причем купол вогнутой стороной направлен в сторону следообразующего экрана и разделяет зону для проведения технологических операций на зону подготовки и анализа образцов, расположенную между следообразующим и защитным экранами, и зону выращивания материалов, расположенную между защитным экраном и средствами формирования молекулярных или иных пучков.

4. Устройство по п.1, отличающееся тем, что защитный экран выполнен в виде плоского диска или в виде усеченного конуса с закрытым меньшим основанием так, что указанное отверстие для позиционирования образца выполнено в данном основании, причем защитный экран разделяет зону для проведения технологических операций на зону подготовки и анализа образцов, расположенную между следообразующим и защитным экранами, и зону выращивания материалов, расположенную между защитным экраном и средствами формирования молекулярных или иных пучков.

5. Устройство по п.1, отличающееся тем, что средства для проведения технологических операций с образцами размещены в герметичном контейнере с возможностью перемещения их из контейнера в зону между следообразующим экраном и защитным экраном.

6. Устройство по п.1, отличающееся тем, что средства для проведения технологических операций с образцами выполнены с возможностью позиционирования любого образца для его анализа, прогрева или проведения технологических операций и размещены так, чтобы при позиционировании любого образца относительно защитного экрана на обрабатываемую поверхность образца не попадали молекулы, десорбирующиеся с поверхности защитного экрана.

7. Устройство по п.1, отличающееся тем, что следообразующий экран выполнен из тонкой фольги с низкими теплоемкостью и электропроводящими свойствами.

8. Устройство по п.1, отличающееся тем, что защитный экран выполнен из материала с низким собственным газоотделением.

9. Устройство по п.1, отличающееся тем, что защитный экран снабжен заслонкой, полностью или частично закрывающей поверхность подложек образцов.

10. Устройство по п.2, отличающееся тем, что средства для проведения технологических операций с образцами выполнены с возможностью позиционирования любого образца для его анализа, прогрева или проведения технологических операций и размещены так, чтобы при позиционировании любого образца относительно защитного экрана на обрабатываемую поверхность образца не попадали молекулы, десорбирующиеся с поверхности защитного экрана.

11. Устройство по п.2, отличающееся тем, что следообразующий экран выполнен из тонкой фольги с низкими теплоемкостью и электропроводящими свойствами.

12. Устройство по п.2, отличающееся тем, что следообразующий экран выполнен из материала с низким собственным газоотделением.

13. Устройство по п.3, отличающееся тем, что средства для проведения технологических операций с образцами выполнены с возможностью позиционирования любого образца для его анализа, прогрева или проведения технологических операций и размещены так, чтобы при позиционировании любого образца относительно защитного экрана на обрабатываемую поверхность образца не попадали молекулы, десорбирующиеся с поверхности защитного экрана.

14. Устройство по п.3, отличающееся тем, что защитный экран выполнен из материала с низким собственным газоотделением.

15. Устройство по п.3, отличающееся тем, что защитный экран снабжен заслонкой, полностью или частично закрывающей поверхность подложек образцов.

16. Способ эксплуатации устройства для выращивания и обработки материалов по любому из пп.1-15, включающий формирование вакуумного следа с кильватерной стороны следообразующего экрана, использование средств для проведения технологических операций с образцами, прикрепленных к центральной части следообразующего экрана, источников молекулярных или иных пучков, обеспечивающих формирование пучков для обработки поверхности образца, прикрепленных к следообразующему экрану посредством консольной опорной конструкции и располагаемых в кильватерной области следообразующего экрана, а также оборудования, расположенного в лобовой части следообразующего экрана, при этом следообразующий экран ориентируют так, что его сторона, где расположена зона проведения технологических операций, обращена в направлении вакуумного следа и обеспечивает проведение технологического процесса, пока следообразующий экран имеет указанную ориентацию, отличающийся тем, что подготовку и анализ образцов проводят в зоне, образованной в вакуумном следе с кильватерной стороны между следообразующим и защитным экранами, а технологические операции по выращиванию пленок и обработке материалов проводят в зоне, образованной в вакуумном следе с кильватерной стороны между защитным экраном и средствами формирования молекулярных или иных пучков.

17. Способ по п.16 отличающийся тем, что средства для проведения технологических операций с образцами доставляют к устройству для выращивания и обработки материалов, размещенному в космическом пространстве, и возвращают на Землю в отдельном герметичном контейнере.

18. Способ эксплуатации устройства для выращивания и обработки материалов по любому из пп.1-15, в котором размещенный на орбите следообразующий экран, материалы для проведения технологического процесса и средства формирования молекулярных или иных пучков ориентируют с помощью средств ориентации следообразующего экрана в пространстве так, чтобы сторона следообразующего экрана, где расположена зона проведения технологических операций, была обращена к Солнцу, отличающийся тем, что форму следообразующего экрана с помощью механизма изменения формы изменяют так, чтобы на защитном экране и/или средствах формирования молекулярных или иных пучков достигалась концентрация солнечных лучей, отраженных от поверхности следообразующего экрана, достаточная для дегазации указанных элементов устройства.

19. Способ по п.18 отличающийся тем, что средства для проведения технологических операций с образцами на время дегазации защитного экрана и средств формирования молекулярных или иных пучков перемещают в герметичный контейнер.

| Earth Space Review, 1995, том 4, вып.2, с.10-17 | |||

| Russian Space Bull, 1996, v.3, №4, p.13-15 | |||

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ СВЕРХГЛУБОКОГО ВАКУУМА В КОСМОСЕ | 2001 |

|

RU2196087C2 |

| RU 2181094 C1, 10.04.2002 | |||

| US 4723734 A, 09.02.1988. | |||

Авторы

Даты

2009-11-10—Публикация

2008-05-12—Подача