Изобретение относится к нефтяной промышленности, в частности к устройствам для снижения динамических нагрузок на штанги при работе станка-качалки.

Известен компенсатор веса глубинно-насосных штанг, содержащий цилиндр, связанный с насосно-компрессорными трубами (НКТ), и поршень, концентрично размещенный относительно штанги и связанный с ней (1).

Недостатком указанного компенсатора является то, что каналы, выполненные в цилиндре, а так же уплотнения являются причиной утечки скважинной продукции из лифтовой колонны труб в межтрубное пространство скважины.

Известен также компенсатор глубинно-насосных штанг, состоящий из цилиндра, связанного с НКТ, поршня, установленного на глубинно-насосных штангах и уплотнения. Пространство между поршнем и уплотнением связано с затрубным пространством посредствам каналов, являющихся гидравлическим сопротивлением (2).

Недостаток работы устройства - через каналы в стенке цилиндра происходит утечка продукции из осевого канала лифтовой колонны труб в межтрубное пространство, что снижает надежность работы устройства, сокращает межремонтный период.

Известен компенсатор динамических нагрузок штанг, по техническому решению близкий к предлагаемому. Устройство включается в состав компоновки штангового насоса, который содержит цилиндр с установленным в нем с расчетным зазором плунжером, связанным с колонной насосных штанг. Насос установлен на опоре в осевом канале насосно-компрессорных труб.

На концах рабочего цилиндра выполнены радиальные отверстия, выполняющие роль каналов для перетока жидкостей (3).

Для получения оптимальной динамической нагрузки на колонне насосных штанг необходимым условием работы является получение необходимого расхода рабочей жидкости, перетекающей из цилиндра через отверстия, диаметральные размеры которых необходимо определять. Тем не менее, применение в качестве рабочей жидкости пластовой, в которой имеются механические частицы, вязкость которой в различных условиях может быть абсолютно различной, что необходимо учитывать при подборе размера отверстий.

Наличие механических частиц в пластовой жидкости может привести к эрозионному износу отверстий в корпусе компенсатора и изменению технологического режима в сторону ухудшения компенсации динамических нагрузок. Для поддержания работоспособности устройства в этих условиях необходимо подобрать абразивоустойчивые материалы. Известно устройство - компенсатор динамических нагрузок штанг, RU 42578 U1, кл. E21B 43/00, опубл. 10.12.2004 г., взятый авторами в качестве прототипа.

Технический результат, который может быть получен при осуществлении данного изобретения, сводится к следующему:

- конструкция устройства позволяет отказаться от применения в качестве рабочей жидкости - жидкости, добываемой из скважины;

- увеличения ресурса работы и снижение затрат, связанных с его изготовлением и эксплуатацией;

- возможность настройки на технологический режим эксплуатации для каждой конкретной скважины.

Технический результат достигается с помощью известного устройства, установленного в составе колонны глубинно-насосных штанг, содержащее гидроцилиндр, плунжер с гидравлическим каналом, и кольцевую камеру между ними, заполненную жидкостью и изолированную от осевого канала лифтовой колонны труб путем установки пробки в цилиндре.

Гидравлический канал выполнен в виде спиральной винтовой канавки на теле плунжера.

Анализ изобретательского уровня показал следующее.

Известно, что для обеспечения стабильности работы системы уравновешивания станка-качалки, имеется компенсатор для поддерживания постоянного давления в аккумуляторе (см. Чичеров Л.Г. «Нефтепромысловые машины и механизмы». Учебное пособие для вузов. М.: «Недра», 1983 г. с.133).

Уравновешивание балансира станка-качалки является необходимым условием надежной работы установки. Кроме грузового уравновешивания имеет место и пневматическое, при котором давление сжатого газа действует на поршень, соединенный штоком с передним плечом балансира (см. там же ст.173).

Известно, что для пневматического уравновешивания используют различные схемы амортизаторов, которые встраиваются в подвеску штанговой колонны.

Работа амортизатора. В начале хода головки балансира вверх или вниз амортизатор, деформируясь, тем самым увеличивает период разгона штанг, уменьшая ускорения их движения и динамические нагрузки. Амортизаторы выполняли пружинными, но их большая жесткость не позволила достаточно полно обеспечить компенсацию динамических нагрузок.

Амортизатор пневматический - при его работе не наблюдались случаи обрыва штанг.

Для увеличения ресурса работы в полость над поршнем заливают рабочую жидкость - масло с частичным заполнением объема газом (там же ст.187-188).

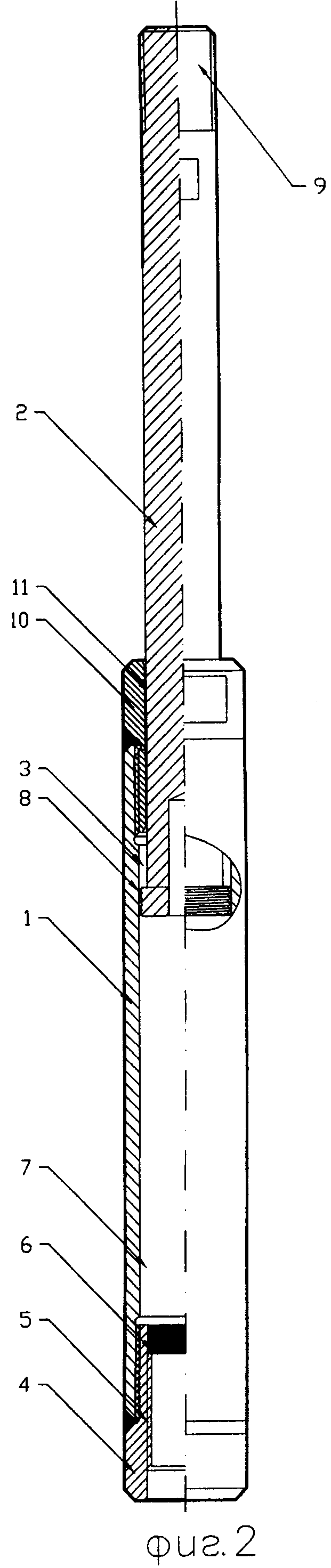

Конструкция устройства для компенсации динамических нагрузок в штангах показана на чертежах, где:

- на фиг.1. - конструкция устройства в исходном положении деталей;

- на фиг.2 - взаимное положение деталей устройства при перемещении колонны штанг;

- на фиг.3 - компоновка внутрискважинного оборудования с компенсатором динамических нагрузок в составе колонны штанг.

Устройство состоит из цилиндра 1, в котором размещен ступенчатый плунжер 2, образующий с ним кольцевую камеру 3. Нижний конец цилиндра 1 перекрывается переходником 4 с внутренней резьбы 5 для соединения со штангой (на чертежах не показано).

Во внутренней резьбе 5 переходника 4 установлена глухая пробка 6, изолирующая внутреннюю полость 7, в цилиндре 1 под ступенчатым плунжером 2, которая связана гидравлическим каналом 8 с кольцевой камерой 3. Верхний конец ступенчатого плунжера 2 выходит за пределы цилиндра 1 и снабжен резьбой 9 для связи со штангой штанговой колонны. Ход ступенчатого плунжера 2 внутри цилиндра 1 ограничен сверху втулкой 10 с уплотнительным кольцом 11.

Компенсатор динамических нагрузок штанг работает следующим образом.

При проведении сборки устройства в осевой канал цилиндра 1 вставляется ступенчатый плунжер 2 с выходом резьбы 9 резьбового конца за пределы втулки 10. В резьбовой конец цилиндра 1 устанавливается втулка 10 и переходник 4 с образованием между переходником 4 и цилиндром 1 неразъемного соединения.

Со стороны переходника 4 цилиндр 1 заливают расчетным объемом рабочей жидкости с известными технологическими параметрами, которая по гидравлическому каналу 8, выполненному на наружной поверхности ступенчатого плунжера 2, подается в кольцевую камеру 3 с ее заполнением. Осуществляют герметичное перекрытие внутренней полости 7 цилиндра 1 глухой пробкой 6.

Компенсатор динамических нагрузок устанавливается в составе колонны насосных штанг при спуске глубинного насоса в скважину.

Место установки компенсатора на 5-7 штанге от глубинного насоса.

При посадке глубинного насоса в замковую опору ступенчатый плунжер 2 занимает крайнее нижнее положение относительно цилиндра 1 с максимальным заполнением кольцевой камеры 3 рабочей жидкостью (см. фиг.3).

При осуществлении цикла подачи пластовой жидкости глубинным насосом колонна насосных штанг перемещается вверх с восприятием балансиром станка-качалки веса насосных штанг и последующим перемещением ступенчатого плунжера 2 внутри цилиндра 1 с расчетной скоростью, задаваемой расходом рабочей жидкости, перетекающей из кольцевой камеры 3 по гидравлическом каналу 8 во внутреннюю полость 7 цилиндра 1 под ступенчатым плунжером 2. После перетока рабочей жидкости из кольцевой камеры 3 ступенчатый плунжер 2 входит в торцовый контакт с втулкой 10, что приводит к перемещению цилиндра 1 и связанного с ним плунжера штангового насоса вверх, с восприятием штангами дополнительно гидростатической нагрузки столба пластовой жидкости, действующей на плунжер штангового насоса.

При ходе колонны насосных штанг вниз происходит перемещение ступенчатого плунжера 2 относительно цилиндра 1 с воздействием на рабочую жидкость в полости 7, которая под избыточным давлением перетекает по гидравлическому каналу 8 в кольцевую камеру 3, за расчетный промежуток времени определяемым объемом кольцевой камеры 3 и геометрическими параметрами гидравлического канала 8.

Избыточным давлением рабочей жидкости в полости 7 цилиндра 1 компенсатора плунжер штангового насоса плавно вводиться в его цилиндр с открытием нагнетательного клапана и заполнением цилиндра штангового насоса пластовой жидкостью. При полном перетоке рабочей жидкости из полости 7 цилиндр 1 по гидравлическому каналу 8 ступенчатый плунжер 2 компенсатора взаимодействует с торцом переходника 4 и нагруженном веса выше расположенной колонны штанг с полной нагрузкой вводится внутрь цилиндра штангового насоса.

В результате перетока рабочей жидкости из полости 7 цилиндра 1 по гидравлическому каналу 8 в кольцевую камеру 3 создается эффект демпфирования.

Подбор соответствующего сечения и длины гидравлического канала 8 даст возможность уменьшить ускорение плунжера штангового насоса, обеспечить компенсацию удлинения насосных штанг, снизить ударные динамические нагрузки за счет плавного восприятия балансиром веса колонны насосных штанг и усиления нагрузки от гидростатического давления столба жидкости, воспринимаемой площадью сечения плунжера штангового насоса.

Источники информации

1. Муравьев Н.М. и др. «Насосная эксплуатация скважины за рубежом», М., «Недра», 1967 г.

2. А.С. СССР №183079, кл. F04B 47/00, 1966 г.

3. RU 42578 U1, кл. E21B 43/00, опубл. 10.12.2004 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Демпфер скважинный штанговой колонны | 1981 |

|

SU1006700A1 |

| ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ВНУТРИСКВАЖИННОЙ ПЕРЕКАЧКИ ПЛАСТОВЫХ ВОД | 2007 |

|

RU2354848C1 |

| Скважинная штанговая насосная установка | 1982 |

|

SU1035283A1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2012 |

|

RU2559679C1 |

| КОМПЕНСАТОР ДИНАМИЧЕСКИХ НАГРУЗОК ШТАНГ | 2004 |

|

RU2273715C2 |

| СКВАЖИННАЯ ШТАНГОВАЯ НАСОСНАЯ УСТАНОВКА | 1996 |

|

RU2125184C1 |

| СКВАЖИННАЯ НАСОСНАЯ УСТАНОВКА ДЛЯ ЗАКАЧКИ ПЛАСТОВЫХ ВОД В НЕФТЕНОСНЫЙ ПЛАСТ | 2000 |

|

RU2162964C1 |

| УСТРОЙСТВО ДЛЯ ДОБЫЧИ НЕФТИ С ВНУТРИСКВАЖИННОЙ СЕПАРАЦИЕЙ | 2014 |

|

RU2575856C2 |

| ШТАНГОВАЯ ГЛУБИННО-НАСОСНАЯ УСТАНОВКА | 1995 |

|

RU2100578C1 |

| СКВАЖИННЫЙ ШТАНГОВЫЙ НАСОС | 2006 |

|

RU2321772C1 |

Изобретение относиться к нефтяной промышленности, в частности к устройствам для снижения динамических нагрузок на штанги и при работе станка-качалки. Техническим результатом является повышение эффективности работы устройства при эксплуатации скважин. Компенсатор динамических нагрузок глубинно-насосных штанг содержит цилиндр со ступенчатым плунжером, установленным с возможностью образования кольцевой камеры, гидравлически связанной гидравлическим каналом с полостью под плунжером, и переходник с резьбой под глубинно-насосные штанги. Причем гидравлический канал выполнен на внешней поверхности ступенчатого плунжера в виде винтового спирального канала, а полость, образованная ступенчатым плунжером и цилиндром, герметизирована от полости скважины глухой пробкой, установленной в резьбе переходника. 3 ил.

Компенсатор динамических нагрузок глубинно-насосных штанг, содержащий цилиндр со ступенчатым плунжером, установленным с возможностью образования с ним кольцевой камеры, гидравлически связанной гидравлическим каналом с полостью под ступенчатым плунжером, переходник с резьбой под глубинно-насосные штанги, отличающийся тем, что гидравлический канал выполнен на внешней поверхности ступенчатого плунжера в виде винтового спирального канала, а полость, образованная ступенчатым плунжером и цилиндром, герметизирована от полости скважины глухой пробкой, установленной в резьбе переходника.

| Автоматическая сцепка для железнодорожного подвижного состава | 1933 |

|

SU42578A1 |

| Компенсатор веса глубиннонасосных штанг | 1975 |

|

SU575411A1 |

| Компенсатор веса глубиннонасосных штанг | 1978 |

|

SU712490A1 |

| Затвор для огнетушителя, содержащего сжатую углекислоту | 1927 |

|

SU8729A1 |

| US 4291788 A, 29.09.1981 | |||

| US 4571162 A, 18.02.1986 | |||

| US 5133419 A, 28.07.1992. | |||

Авторы

Даты

2009-11-10—Публикация

2005-08-18—Подача