В основном изобретение относится к системе охлаждения для сверхпроводящей роторной машины и, в частности, к герметизированной термосифонной системе охлаждения и способу для охлаждения сверхпроводящей обмотки ротора с применением такой системы.

Сверхпроводником является элемент, интерметаллический сплав или компаунд, который проводит электричество без сопротивления при его охлаждении ниже критической температуры. Сверхпроводимость имеет место в широком многообразии материалов, включая такие элементы как олово и алюминий, различные металлические сплавы, некоторые высоколегированные полупроводники и определенные керамические компаунды. В обычных сверхпроводниках сверхпроводимость вызвана силой притяжения между определенными электронами проводимости, возникающей от обмена фононами, которая заставляет поток электронов проводимости проявляться в сверхтекучей фазе, составленной из взаимосвязанных пар электронов.

Сверхпроводники полезны во множестве применений, включая магниторезонансные системы формирования изображения и системы выработки и доставки энергии, такие как двигатели и генераторы. Утрата электрического сопротивления в сверхпроводниках обеспечивает возможность эксплуатации этих устройств с намного большей эффективностью. Высокотемпературные сверхпроводящие катушечные обмотки возбуждения выполняют из сверхпроводящих материалов, которые могут быть ломкими и для достижения и сохранения сверхпроводимости должны охлаждаться до температуры, равной критической температуре или ниже нее.

Сверхпроводниковые обмотки охлаждаются криогенными текучими средами, такими как гелий, неон, азот, водород и т.п. Однако достаточно трудно точно контролировать количество жидкого криогенного вещества, окружающего сверхпроводящую обмотку. Если количество жидкого криогенного вещества, окружающего обмотку, слишком мало, или оно имеет недостаточно низкую температуру, происходит недостаточное охлаждение обмотки. Если количество жидкого криогенного вещества, окружающего обмотку, слишком велико или его температура находится ниже требуемого температурного диапазона и она неравномерно распределена вокруг обмотки, в машине может возникнуть разбалансировка при вращении. Это может вызвать высокую радиальную вибрацию и потенциальные повреждения машины, учитывая высокие скорости вращения и значительный радиус в некоторых применениях. Кроме того, в существующих криогенных системах охлаждения для таких машин нет достаточного запаса криогенного вещества в системе охлаждения, обеспечивающего возможность технического обслуживания блока охлаждения без прекращения работы электрической машины, результатом чего является утрата сверхпроводимости и последующие сложные процедуры выключения и запуска.

Соответственно, существует потребность в технологии, которая давала бы возможность равномерного распределения жидкого криогенного вещества вокруг сверхпроводящей обмотки. Кроме того, желательно также иметь систему охлаждения с резервными возможностями, которые обеспечивают эффективное охлаждение сверхпроводниковой обмотки.

Согласно одному из аспектов настоящего изобретения создана система охлаждения для сверхпроводящей роторной машины. Система включает в себя множество герметизированных сифонных трубок, симметрично расположенных вокруг ротора вблизи сверхпроводящей обмотки. Каждая из герметизированных сифонных трубок включает в себя трубчатый корпус и теплопередающую среду, расположенную в трубчатом корпусе, которая при работе машины подвергается фазовому превращению для извлечения тепла из сверхпроводящей обмотки. Сифонный теплообменник термически соединен с сифонными трубками для извлечения тепла из сифонных трубок при работе машины.

Согласно другому аспекту настоящего изобретения создан способ охлаждения сверхпроводящей роторной машины. Способ содержит этапы симметричного размещения множества герметизированных сифонных трубок вокруг сверхпроводящей обмотки ротора и извлечения тепла из сверхпроводящей обмотки посредством теплопередающей среды, расположенной в герметизированных сифонных трубках. Тепло извлекается из сифонных трубок при работе машины посредством сифонного теплообменника.

Эти и другие признаки, аспекты и преимущества настоящего изобретения станут более понятными после прочтения последующего подробного описания со ссылкой на прилагаемые чертежи, причем одинаковые ссылочные позиции обозначают одинаковые детали на всех чертежах, на которых:

Фиг.1 - схематичный вид термосифонной системы охлаждения для сверхпроводящей роторной машины согласно примеру варианта осуществления настоящего изобретения;

Фиг.2 - схематичный вид термосифонной системы охлаждения для сверхпроводящей обмотки согласно аспектам с Фиг.1;

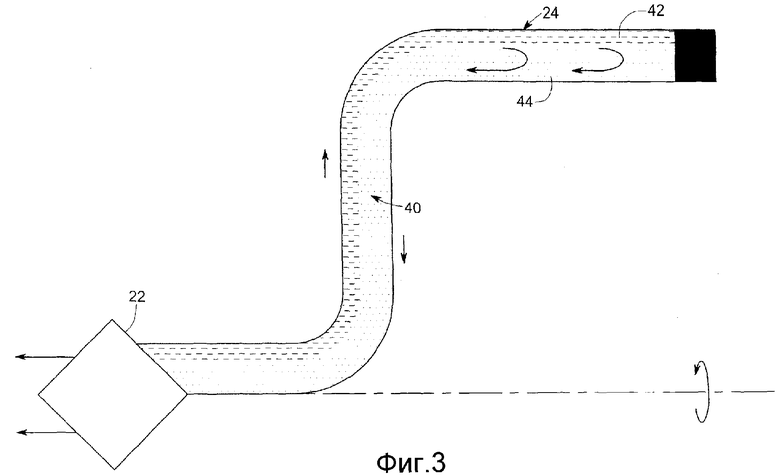

Фиг.3 - схематичный вид герметизированной сифонной трубки согласно аспектам с Фиг.1;

Фиг.4 - схематичный вид замкнутой испарительной системы охлаждения для высокотемпературного сверхпроводящего ротора согласно еще одному примеру варианта осуществления настоящего изобретения; и

Фиг.5 - блок-схема, иллюстрирующая этапы охлаждения сверхпроводящей роторной машины.

На Фиг.1 показана термосифонная система 10 охлаждения для сверхпроводящей роторной электрической машины 12, которой обычно является двигатель или генератор. Кроме того, настоящее изобретение может быть применено в других системах, в которых используются сверхпроводники, таких как медицинские системы формирования изображения. Термосифонная система 10 охлаждения содержит криогенную систему 14 охлаждения, трубку 16 для введения криогенного вещества, трубку 18 для выведения криогенной смеси, передаточный соединительный элемент 20, сифонный теплообменник 22 и множество герметизированных сифонных трубок 24. В проиллюстрированном варианте осуществления роторной электрической машиной 12 является генератор. В этом варианте осуществления генератор 12 имеет сверхпроводящую обмотку 26 ротора, которая расположена на сердечнике 28 ротора. Сверхпроводящая обмотка 26 ротора вырабатывает магнитное поле из электричества, которое она получает от источника питания (не показан). Если температура сверхпроводящей обмотки 26 ротора превысит критический ток, обмотка 26 может утратить свою сверхпроводимость, и результатом этого может стать состояние гашения в сверхпроводящей обмотке 26 ротора. Термосифонная система 10 охлаждения предназначена для охлаждения сверхпроводящей обмотки 26 ротора и устранения таких избыточных температур в обмотке 26.

Криогенная система 14 искусственного охлаждения содержит криогенную машину 30, установленную на первичном сосуде 32, предназначенном для удерживания резервуара с криогенной текучей средой 34, конденсируемой криогенной машиной 30. Как понятно специалистам в данной области техники, криогенная машина 30 может содержать систему искусственного охлаждения Клиффорда-Макмэйхана, импульсные трубки или систему охлаждения любого другого подходящего типа, а криогенной текучей средой может быть азот, неон, водород, гелий, сочетание таких текучих сред или любая другая подходящая текучая среда, способная забирать достаточное количество тепла из генератора 12 и, в частности, из обмотки 26. Криогенная текучая среда 34, хранящаяся в первичном сосуде 32, обеспечивает термический буфер для поглощения повышенных термических нагрузок во время неисправного состояния генератора 12 или во время отключения питания, когда недоступно охлаждение криогенной машиной 30. Вторичный сосуд 36 со своим собственным независимым подводом криогенной текучей среды 34 соединен с первичным сосудом 32 посредством промежуточного теплообменника 38.

Множество герметизированных сифонных трубок 24 симметрично расположено вокруг сверхпроводящей обмотки 26 ротора. В проиллюстрированном варианте осуществления две герметизированные сифонные трубки 24 расположены диаметрально противоположно вокруг сверхпроводящей обмотки 26 ротора. Хотя в проиллюстрированном варианте осуществления показаны две герметизированные сифонные трубки 24, можно использовать любое количество сифонных трубок. В другом варианте осуществления сифонные трубки 24 содержат тепловые трубки. Теплопередающая среда 40 находится в сифонных трубках 24 и имеет конфигурацию, позволяющую подвергаться фазовому превращению при работе генератора 12 для извлечения тепла из сверхпроводящей обмотки 26. В проиллюстрированном варианте осуществления теплопередающая среда 40 содержит двухфазную криогенную текучую среду (т.е. жидкую фазу 42 и парообразную фазу 44). Сифонные трубки 24 герметично уплотнены с обоих концов. Сифонный теплообменник 22 термически соединен с сифонными трубками 24 для извлечения тепла из сифонных трубок 24 при работе генератора 12. Принцип работы сифонного теплообменника 22 подробно описан далее.

Трубка 16 для введения криогенного вещества и трубка 18 для выведения криогенного вещества соединены с вторичным сосудом 36. Трубка 16 для введения криогенного вещества и трубка 18 для выведения криогенного вещества соединены посредством передаточного соединительного элемента 20 с сифонным теплообменником 22. Трубка 16 для введения криогенного вещества имеет такую конфигурацию, чтобы подавать криогенную текучую среду 34 из вторичного сосуда 36 к сифонному теплообменнику 22. В результате сифонный теплообменник 22 охлаждается криогенной текучей средой 34. Трубка 18 для выведения криогенного вещества имеет такую конфигурацию, чтобы образовывать канал для потока криогенного пара 46 из сифонного теплообменника 22 во вторичный сосуд 36. В одном из примеров трубка 16 для введения криогенного вещества может быть помещена внутрь трубки 18 для выведения криогенного вещества для минимизации коэффициентов паразитного тепла.

Криогенный пар 46 во вторичном сосуде 36 повторно конденсируется передачей тепла резервуару с криогенной текучей средой 34 в первичном сосуде 32. Промежуточный теплообменник 38 обеспечивает термическое взаимодействие между криогенным паром 46 во вторичном сосуде 36 и криогенной текучей средой 34 в первичном сосуде 32. Жидкое криогенное вещество в первичном сосуде 32 охлаждает и конденсирует криогенный пар 46 во вторичном сосуде 36. Эта конденсация криогенного пара 46 во вторичном сосуде 36 способствует гравитационной подаче криогенной текучей среды в трубку 16 для введения криогенной смеси и выведения из трубки 18, а также поддержанию постоянной температуры текучей среды в трубке 16 для введения криогенного вещества и трубке 18 для выведения.

В другом варианте осуществления криогенной текучей средой может быть однофазная текучая среда, такая как газообразный гелий, и она может принудительно прогоняться через трубки 16, 18 с использованием насосного колеса. В таком случае скорость потока и криогенные свойства криогенной текучей среды соответствуют передаче тепла от сифонного теплообменника 22 к промежуточному теплообменнику 38.

Криогенная система 14 охлаждения, трубка 16 для введения криогенного вещества, трубка 18 для выведения криогенного вещества, передаточный соединительный элемент 20, сифонный теплообменник 22, множество герметизированных сифонных трубок 24 и генератор 12 расположены внутри вакуумной камеры 48. Вакуумная камера 48 имеет конфигурацию, обеспечивающую термическую изоляцию компонентов, заключенных внутри камеры 48. Вакуумная камера 48 может состоять из нескольких независимых вакуумных отсеков, если это требуется для простоты конструкции.

На Фиг.2 проиллюстрирован подробный вид термосифонной системы 10 охлаждения. Как упоминалось ранее, две герметизированные сифонные трубки 24 расположены диаметрально противоположно вокруг сверхпроводящей обмотки 26 ротора. Криогенная текучая среда в герметизированных термосифонных трубках 24 подвергается испарению и конденсации, чтобы способствовать охлаждению сверхпроводящей обмотки 26 ротора.

Теплопроводящий слой 50 расположен между сверхпроводящей обмоткой 26 ротора и герметизированными термосифонными трубками 24. Теплопроводящий слой 50 содержит материал с высокой теплопроводностью. В проиллюстрированном варианте осуществления теплопроводящий слой 50 включает в себя медный лист. Как понятно специалистам в данной области техники, также могут быть использованы любые другие подходящие теплопроводящие слои. Теплопроводящий слой 50 минимизирует температурный градиент между обмоткой 26 ротора и герметизированными термосифонными трубками 24. Теплопроводящий слой 50 также облегчает распространение тепла от обмотки 26 ротора к сифонным трубкам 24 и способствует равномерному распределению тепла по длине обмотки 26 ротора. Термическая шина 52 расположена между теплопроводящим слоем 50 и сифонным теплообменником 22. Термическая шина 52 имеет конфигурацию, обеспечивающую термическое взаимодействие между теплопроводящим слоем 50 и сифонным теплообменником 22.

На Фиг.3 показана герметизированная сифонная трубка 24. Как показано на чертеже, двухфазная криогенная текучая среда 40 (т.е. жидкая фаза 42 и парообразная фаза 44) расположена внутри сифонной трубки 24. Как было описано выше, каждая сифонная трубка 24 герметично уплотнена с обоих ее концов. Конец сифонной трубки 24, который находится в контакте с трубкой 16 для введения криогенной текучей среды и выводящей трубкой 18, герметизирован сифонным теплообменником 22, имеющим конфигурацию для передачи тепла от сифонной трубки 24 криогенной текучей среде 34 в трубке 16 для введения криогенной текучей среды. В результате, криогенный пар 44 в сифонной трубке 24 конденсируется. Вращение сердечника 28 ротора и центробежная сила, получаемая таким вращением, вызывают протекание криогенной текучей среды 42 по продольному и радиальному направлениям в сифонной трубке 24. Тепло, вырабатываемое обмоткой 26, испаряет жидкое криогенное вещество в сифонной трубке 24, преобразуя текучую среду в парообразную фазу, которая из-за своей относительно низкой плотности течет обратно к сифонному теплообменнику 22. Температуру вдоль оси сифонной трубки 24 поддерживают приблизительно постоянной и равной температуре испарения жидкости. Это способствует передаче тепла от сверхпроводящей обмотки 26 ротора, а также поддержанию в основном изотермической температуры обмотки.

В проиллюстрированном выше варианте осуществления термосифонная система 10 охлаждения может обеспечивать охлаждение для трех режимов работы генератора, таких как охлаждение обмотки, работа в режиме остановки и работа в режиме вращения. Во время охлаждения обмотки 26 генератора 12 криогенная жидкость в первичном сосуде 32 используется для охлаждения и конденсации криогенного пара во вторичном сосуде 36 и трубке 18 для выведения криогенного вещества. Криогенная жидкость в трубке 16 для введения криогенного вещества находится в термическом контакте с термической шиной 52, соединенной с теплопроводящим слоем 50, результатом чего является охлаждение обмотки 26 с помощью проводимости. Во время работы в режиме остановки испарительное охлаждение обмотки 26 происходит только в нижней сифонной трубке. Верхняя секция обмотки охлаждается посредством теплопроводящего слоя 50. Теплопроводящий слой 50 передает тепло от верхней секции обмотки к нижней сифонной трубке для охлаждения обмотки. Во время работы в режиме вращения вращательное усилие вырабатывает направленную наружу радиальную силу, действующую на криогенную жидкость в сифонной трубке, так что криогенная жидкость принудительно перемещается к наружной стороне сифонной трубки. Тепло, вырабатываемое обмоткой, испаряет криогенную жидкость в сифонной трубке. Криогенный пар проходит к сифонному теплообменнику 22. Испарение и конденсация криогенной текучей среды в сифонной трубке способствует эффективному охлаждению обмотки.

Термосифонная система 10 охлаждения, описанная выше, обеспечивает пассивное охлаждение сверхпроводящей обмотки 26. В результате, жидкая криогенная смесь равномерно распределяется вокруг обмотки 26, устраняя, таким образом, вращательный дисбаланс в машине. Устраняется необходимость в активной системе управления для наблюдения за потоком жидкой криогенной смеси, идущим в генератор, и управления им.

На Фиг.4 показана замкнутая испарительная система 54 охлаждения для высокотемпературного сверхпроводящего ротора 56. Система 54 охлаждения содержит криогенную систему 58 охлаждения, трубку 60 для передачи криогенного вещества, передаточный соединительный элемент 62 и множество трубок 64 прямого охлаждения. Система 54 охлаждения содержит холодильную головку 66 реконденсатора криогенной машины, установленную на двухкамерном сосуде Дьюара 68, предназначенном для содержания резервуара с криогенной текучей средой 70, конденсируемой холодильной головкой 66. Хотя в показанном варианте осуществления имеется одна холодильная головка 66, можно также использовать множество холодильных головок. Двухкамерный сосуд Дьюара 68 содержит первую камеру 72, вторую камеру 74 и теплообменник 76, расположенный между первой камерой 72 и второй камерой 74. В проиллюстрированном варианте осуществления теплообменник 76 содержит медную пластину 78, имеющую множество ребер 80.

Сверхпроводящий ротор 56 содержит сверхпроводящую обмотку 82 ротора, расположенную вокруг сердечника 84 ротора. Множество трубок 64 прямого охлаждения симметрично расположены вокруг сверхпроводящей обмотки 82 ротора. В проиллюстрированном варианте осуществления две трубки 64 прямого охлаждения расположены диаметрально противоположно вокруг сверхпроводящей обмотки 82 ротора. Теплопередающая среда 86 расположена в трубках 64 прямого охлаждения и имеет конфигурацию, позволяющую ей подвергаться фазовым превращениям во время работы генератора, чтобы извлекать тепло из сверхпроводящей обмотки 82. В проиллюстрированном варианте осуществления теплопередающая среда 86 включает в себя двухфазную криогенную текучую среду. Медная фольга 88 расположена между трубками 64 прямого охлаждения и сверхпроводящей обмоткой 82 и имеет конфигурацию, позволяющую минимизировать температурный градиент между обмоткой 82 ротора и трубками 64 прямого охлаждения, что способствует охлаждению обмотки 82 ротора.

Трубка 60 для передачи криогенного вещества соединена со второй камерой 74 сосуда Дьюара. Трубка 60 для передачи криогенного вещества соединена посредством передаточного соединительного элемента 62 с трубками 64 прямого охлаждения. Трубка 60 для передачи криогенного вещества имеет такую конфигурацию, чтобы подавать криогенную текучую среду 70 из второй камеры 74 сосуда Дьюара к трубкам 64 прямого охлаждения. Трубка 60 передачи криогенного вещества также имеет такую конфигурацию, чтобы образовывать канал для потока криогенного пара 90 из трубок 64 прямого охлаждения во вторую камеру 74 сосуда Дьюара.

Криогенный пар 90 во второй камере 74 сосуда Дьюара повторно конденсируется посредством передачи тепла резервуару с криогенной текучей средой 70 в первой камере 72 сосуда Дьюара. Теплообменник 76 обеспечивает термическое взаимодействие между криогенным паром 90 во второй камере 74 сосуда Дьюара и криогенной текучей средой 70 в первой камере 72 сосуда Дьюара. Жидкая криогенная смесь 70 в первой камере 72 сосуда Дьюара охлаждает и конденсирует криогенный пар 90 во второй камере 74 сосуда Дьюара. В проиллюстрированном варианте осуществления давление во второй камере 74 сосуда Дьюара больше, чем давление в первой камере 72 сосуда Дьюара.

Первая камера 72 сосуда Дьюара обеспечивает большой запас жидкого криогенного вещества, который поддерживается холодильными головками 66. Это позволяет выполнять обслуживание холодильных головок без обязательного выключения машины.

Фиг.5 представляет собой блок-схему, иллюстрирующую примеры этапов охлаждения сверхпроводящей роторной машины. Основной процесс охлаждения обозначен ссылочной позицией 92. На этапе 94 множество герметизированных сифонных трубок симметрично размещают вокруг сверхпроводящей обмотки ротора, имеющейся вокруг сердечника ротора. Обычно, две герметизированные сифонные трубки располагают диаметрально противоположно вокруг обмотки. На этапе 96 резервуар с криогенной текучей средой поддерживают в первичном сосуде посредством криогенной машины криогенной системы охлаждения. Этот резервный объем криогенной текучей среды обеспечивает возможность поддержания охлаждения при переходных тепловых режимах или отключениях питания, или когда система охлаждения остановлена, так что сверхпроводимость обмотки 26 ротора сохраняется.

На этапе 98 жидкое криогенное вещество, хранящееся во вторичном сосуде криогенной системы охлаждения, передается посредством передаточной трубки в сифонный теплообменник, соединенный с герметизированными сифонными трубками. Во время работы машины ток протекает через сверхпроводящую обмотку, и образуется магнитное поле. Обмотка подвергается нагреву от окружающей среды и при работе. Это тепло извлекается посредством теплопередающей среды, расположенной в сифонных трубках, как показано ссылочной позицией 100. Как проиллюстрировано, теплопередающей средой является криогенная жидкость. Криогенная жидкость подвергается фазовому превращению во время извлечения тепла из обмотки. Сифонный теплообменник действует как средство термического взаимодействия между паром в герметизированной сифонной трубке и криогенной жидкостью в передаточной трубке. Пар конденсируется в герметизированной сифонной трубке посредством передачи тепла криогенной жидкости в передаточной трубке. На этапе 102 выработанный криогенный пар передается из сифонного теплообменника во вторичный сосуд посредством трубки для передачи криогенного вещества. На этапе 104 жидкое криогенное вещество охлаждается и конденсирует криогенный пар во вторичном сосуде. Промежуточный теплообменник действует как средство термического взаимодействия между жидким криогенным веществом в первичном сосуде и криогенным паром во вторичном сосуде. Это обеспечивает возможность гравитационной подачи криогенной жидкости из вторичного сосуда к сифонному теплообменнику посредством трубки для передачи криогенного вещества.

В то время как здесь были проиллюстрированы и описаны только определенные признаки изобретения, специалистам в данной области техники будет очевидно множество модификаций и изменений. Следовательно, нужно понимать, что приложенная формула изобретения предназначена для охвата всех таких модификаций и изменений, попадающих в рамки объема настоящего изобретения.

Изобретение относится к системе охлаждения для сверхпроводящией роторной машины. Техническим результатом является создание системы охлаждения для сверхпроводящей роторной машины. Система (10) для охлаждения сверхпроводящей роторной машины (12) содержит множество герметизированных сифонных трубок (24), симметрично расположенных вокруг ротора (28) вблизи сверхпроводящей обмотки (26). Каждая из герметизированных сифонных трубок (24) содержит трубчатый корпус и теплопередающую среду (40), расположенную в трубчатом корпусе, которая подвергается фазовому превращению при работе машины (12) для извлечения тепла из сверхпроводящей обмотки (26). Сифонный теплообменник (22) термически соединен с сифонными трубками (24) для извлечения тепла из сифонных трубок (24) при работе машины (12). 2 н. и 8 з.п. ф-лы, 5 ил.

1. Система (10) охлаждения сверхпроводящей роторной машины (12), содержащая:

множество герметизированных сифонных трубок (24), симметрично расположенных вокруг ротора (28) вблизи сверхпроводящей обмотки (26), причем каждая из герметизированных сифонных трубок (24) содержит трубчатый корпус и теплопередающую среду (40), расположенную в трубчатом корпусе, которая подвергается фазовому превращению во время работы машины (12) для извлечения тепла из сверхпроводящей обмотки (26); и

сифонный теплообменник (22), термически соединенный с сифонными трубками (24) для извлечения тепла из сифонных трубок (24) при работе машины (12).

2. Система (10) по п.1, содержащая две герметизированные сифонные трубки (24), расположенные диаметрально противоположно вокруг сверхпроводящей обмотки (26) ротора.

3. Система (10) по п.1, в которой сифонный теплообменник (22) охлаждается криогенной текучей средой (34).

4. Система (10) по п.1, дополнительно содержащая криогенную систему (14) охлаждения для поддержания криогенной текучей среды (34) в жидком состоянии, причем криогенная система (14) охлаждения содержит первичный сосуд (32), имеющий такую конфигурацию, чтобы удерживать резервуар с криогенной текучей средой (34), и вторичный сосуд (36) для охлаждения сифонного теплообменника (22), причем пар (46) во вторичном сосуде (36) повторно конденсируется посредством передачи тепла резервуару с криогенной текучей средой (34).

5. Система (10) по п.4, дополнительно содержащая трубку (16) для введения криогенной текучей среды, имеющую такую конфигурацию, чтобы подавать криогенную текучую среду (34) из вторичного сосуда (36) к сифонному теплообменнику (22).

6. Система (10) по п.5, дополнительно содержащая трубку (18) для выведения криогенной текучей среды, имеющую такую конфигурацию, чтобы образовывать канал для потока пара (46) из сифонного теплообменника (22) во вторичный сосуд (36).

7. Способ охлаждения сверхпроводящей роторной машины, содержащий этапы:

симметричного размещения множества герметизированных сифонных трубок вокруг сверхпроводящей обмотки ротора;

извлечения тепла из сверхпроводящей обмотки посредством теплопередающей среды, расположенной в герметизированных сифонных трубках; и

извлечения тепла из сифонных трубок при работе машины посредством сифонного теплообменника.

8. Способ по п.7, дополнительно содержащий этап охлаждения сифонного теплообменника с использованием криогенной текучей среды.

9. Способ по п.7, дополнительно содержащий этап поддержания резервуара криогенной текучей среды в первичном сосуде криогенной системы охлаждения.

10. Способ по п.9, дополнительно содержащий этап повторной конденсации пара во вторичном сосуде криогенной системы охлаждения посредством передачи тепла резервуару с криогенной текучей средой.

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

| DE 2847567 A1, 08.05.1980 | |||

| Формирователь прямоугольных импульсов | 1982 |

|

SU1042169A2 |

| JP 57125373 A, 04.08.1982. | |||

Авторы

Даты

2009-11-10—Публикация

2005-10-07—Подача