Изобретение относится к области производства теплоизоляционных изделий и найдет применение на предприятиях, выпускающих минераловатные изделия из минерального сырья, в частности из базальтового волокна.

Известны способы производства теплоизоляционных изделий, повышающие экономичность процесса с использованием отработанных топочных газов для предварительного нагрева атмосферного воздуха, поступающего в плавильный агрегат, например, по патенту РФ №2266872, С03В 5/12, Недостатками данного способа тепловой обработки минераловатного ковра является существенное снижение КПД плавильного агрегата из-за подачи на горение относительно холодного воздуха, поступающего в регенератор после камеры тепловой обработки, а также повышенная пожароопасность камеры тепловой обработки, отапливаемой нагретым атмосферным воздухом, из-за высокого содержания в нем кислорода.

Известен способ производства минераловатных изделий на синтетическом связующем по авт. св. СССР №1491722, В28В 1/52, по которому с целью снижения энергозатрат производят рекуперацию воздуха, насыщенного парами связующего после камеры теплообработки, в плавильную печь. К недостаткам известного способа можно отнести то, что воздух, насыщенный парами связующего после камеры теплообработки, поступает в регенератор относительно холодным (150 °C), а значит, приводит к увеличению расхода топлива, сжигаемого для плавления сырья. К тому же, значительно возрастает вероятность возгорания продуктов, накапливающихся со временем в камере тепловой обработки, т.к. кислород атмосферного воздуха при такой системе практически не выгорает.

Известны способы производства минераловатных изделий, ставящие задачу достижения большей экономичности процесса за счет экономии топлива и исходного сырья путем включения различных добавок, например способ по патенту РФ №2365542, С03В 37/04, включающий подготовку засыпки из исходного сырья (базальтовой породы и добавок искусственных камней) и первичного энергоносителя в виде кокса и заместителей топлива. В известном способе компоненты засыпки поступают в вагранку послойно, хотя оговаривается и возможность их смешивания при засыпании. Засыпка содержит до 30% топлива вместе с заместителем, а остальная часть состоит из расплавляемого исходного сырья.

Недостатком известного способа является то, что крупнокусковой кокс сгорает над подом печи, образуя ограниченную зону расплава из-за потери температуры горения для нагревания поступающего в печь воздух. Температура образующихся топочных (дымовых) газов на выходе из печи существенно понижается. Дальнейшее их использование после прохождения через теплообменники (где отдается еще часть тепловой энергии) в качестве энергоносителя невозможно. Технология известного способа ограничена получением расплава, измельчением его в микроволокна, которые транспортируются в виде нетканого ваточного холста. Данный способ выбран в качестве прототипа.

Задача заявителя - получение минераловатного ковра при повышенной экономичности и производительности технологического процесса. Технический результат, на который направлено предлагаемое решение, - повышение эффективности использования рекуперативных дымовых газов путем применения их в качестве основного телоносителя для термообработки минераловатного ковра.

Технический результат достигается тем, что в известном способе производства теплоизоляционных минераловатных изделий, включающем загрузку равномерно перемешанных топлива и минеральной шихты в плавильную печь, плавление минеральной шихты с помощью подогретогоатмосферного воздуха, обогащенного кислородом, получение и разделение расплава на минеральные волокна, согласно предлагаемому решению из минерального волокна формируют ковер с обработкой волокон раствором синтетического связующего, после чего сформированный ковер направляют на прогрев и полимеризацию связующего в камеру тепловой обработки. При этом дымовые газы, отходящие из печи, направляют на дополнительный нагрев в камеру дожига до 600-650°C и затем в трубчатый рекуператор, откуда их основной поток направляют в камеру тепловой обработки минераловатного ковра.

Получение расплава происходит при повышенной температуре подаваемого на горение атмосферного воздуха, нагретого в рекуператоре до 200-250°C с обогащением его кислородом, что способствует повышению интенсивности сгорания топлива, расширению зоны расплава шихты как минимум на 20% и повышению температуры отходящих из печи дымовых газов, которые затем направляют в камеру дожига, еще более повышая их температуру до степени, достаточной для дальнейшего использования при прогреве минераловатного ковра и полимеризации связующего минеральных волокон. В камере дожига происходит к тому же выжигание кислорода, чем обеспечивается снижение пожароопасности в начале процесса

Использование для прогрева и полимеризации минераловатного ковра дымовых газов в качестве основного теплоносителя позволяет создавать необходимый температурный режим в камере теплообработки, что существенно экономит топливо (керосин) установленных в ней горелок, которые включают только при необходимости, например, в случае плановой проверки или ремонта технологического оборудования. Во время тепловой обработки ковра происходят процессы удаления влаги и прогрев ковра до температуры, при которой происходит процесс отверждения синтетического связующего (полимеризация), чем обеспечивается прочное склеивание волокон между собой.

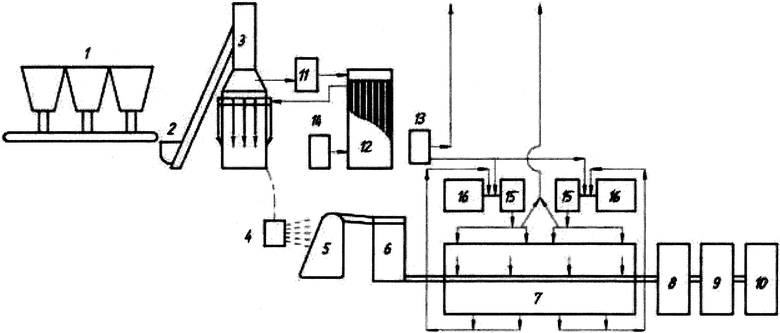

На чертеже представлена схема осуществления способа производстватеплоизоляционных изделий из минерального волокна.

Схема включает отделение загрузки 1, скиповый подъемник 2, плавильную печь (вагранку) 3, центрифугу 4, камеру волокноосаждения 5, маятник 6, камеру тепловой обработки минераловатного ковра 7, узел резки минераловатного ковра 8, пакетировщик 9, упаковочную машину 10, камеру дожига дымовых газов 11, трубчатый рекуператор 12, дымосос 13, вентилятор высокого давления для подачи атмосферного воздуха на подогрев 14, дымосос 15 для прососа дымовых газов через слой минераловатного ковра в камере 7, горелки 16 для поддержания заданной температуры дымовых газов на входе в камеру 7.

Способ производства теплоизоляционных плит из базальтового волокна осуществляется следующим образом.

В качестве сырьевых материалов для получения минераловатного волокна применяются горные породы - базальт 90% и известняк 10%. В качестве топлива используют литейный кокс с размером кусков 100-150 мм.

Дозирование сырьевых компонентов и кокса производится с использованием системы ленточных дозаторов, равномерно ссыпающих сырьевые материалы и топливо на ленту главного 12-метрового транспортера, и далее наполнением ковша скипового подъемника, что позволяет задать точный рецепт загрузки и равномерное перемешивание сырьевых материалов и топлива.

Из бункеров отделения загрузки 1 необходимую для загрузки плавильной печи (вагранки) смешанную массу подают скиповым подъемником 2 в плавильную печь (вагранку) 3, где происходит сгорание топлива с поступлением разогретого до 200-250°C атмосферного воздуха, нагнетаемого вентилятором высокого давления 14 в трубчатый рекуператор 12. Воздух для сгорания кокса, нагретый в рекуператоре теплом отходящих от вагранки дымовых газов, подается через распределительный венец воздушного дутья и фурмы (на чертеже не показаны). Для увеличения скорости плавления за счет повышения температуры и увеличения зонырасплава в каждую фурму подается кислород для обогащения смеси горячего воздуха. Температура в зоне плавления каменного материала непосредственно над фурмами достигает 1300-1500°C.

Отходящие от плавильной печи (вагранки) 3 дымовые газы перед поступлением в трубчатый рекуператор 12 проходят через камеру дожига 11, где происходит их подогрев до 700°C и расходование кислорода, далее после рекуператора 12 дымовые газы с температурой 250-300°C разделяются на два потока, один из которых (90-95%) дымососом 15 подается и распределяется по зонам камеры полимеризации 7, а другой - (5-10%) за счет естественной тяги уходит в атмосферу.

Расплав собирается на дне печи 3, вытекает на центрифугу 4, с вращающихся валков центрифуги волокна осаждаются на приемоформующий конвейер камеры волокноосаждения 5 и формируют минераловатный ковер, который увлажняется синтетическим связующим. Слой ваты, образующийся в камере волокноосаждения, транспортируется вверх и далее по системе горизонтально расположенных ленточных транспортеров (на чертеже не показано) направляется в вертикальные ленты маятника 6. Маятник укладывает первичный слой ваты на передающий транспортер, где формируется ковер с требуемыми для данного изделия параметрами.

Сформированный ковер подается в камеру тепловой обработки 7 и затем на узел продольно-поперечной резки 8 и далее на пакетировщик 9 и упаковочную машину 10. Тепловая обработка ковра, увлажненного связующим, производится прососом теплоносителя через слой ковра. В качестве теплоносителя используются дымовые газы и при необходимости газы, образуемые от сжигания топлива (керосина) форсунок, установленных в камере 7, при этом происходят процессы удаления влаги и прогрева ковра до температуры, при которой происходит процесс отверждения связующего и обеспечивается прочное склеивание волокон между собой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства минераловатных теплоизоляционных материалов на основе базальтовых горных пород и получаемый минераловатный утеплитель на основе экологически чистых базальтовых горных пород | 2022 |

|

RU2804530C1 |

| Способ производства минераловатных изделий на синтетическом связующем | 1987 |

|

SU1491722A1 |

| СПОСОБ ПРОИЗВОДСТВА МИНЕРАЛЬНОЙ ИЗОЛЯЦИИ | 2022 |

|

RU2788662C1 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 1992 |

|

RU2044706C1 |

| Устройство для изготовления теплоизоляционных изделий | 1976 |

|

SU604689A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИНЕРАЛОВАТНОГО КОВРА ИЗ БАЗАЛЬТОВОГО СУПЕРТОНКОГО ВОЛОКНА | 1995 |

|

RU2100299C1 |

| Поточная линия для изготовления минераловатных изделий | 1980 |

|

SU948989A1 |

| Способ изготовления жестких минераловатных плит | 1987 |

|

SU1533858A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| СПОСОБ ПРЕДВАРИТЕЛЬНОГО НАГРЕВА ШИХТЫ В ПРОИЗВОДСТВЕ МИНЕРАЛОВАТНОГО ВОЛОКНА ИЗ ГОРНЫХ ПОРОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2547182C2 |

Изобретение используют для получения теплоизоляционных минераловатных изделий из базальтового волокна. Технический результат - повышение интенсивности сгорания топлива с расширением зоны плавления при экономии топлива для плавки исходного сырья и полимеризации минераловатного ковра. Перед загрузкой в плавильную печь производят равномерное перемешивание сырьевых материалов и топлива. Плавление минеральной шихты осуществляют с помощью подогретого атмосферного воздуха, нагнетаемого в трубчатый рекуператор и направляемого на горение в печь с обогащением его кислородом. Дымовые газы из печи направляют на дополнительный нагрев в камеру дожига до 650-700°C и затем в трубчатый рекуператор, где происходит теплообмен с атмосферным воздухом. После выхода из рекуператора дымовые газы направляют в камеру полимеризации минераловатного ковра для поддержания в ней необходимого температурного режима. 1 ил.

Способ производства теплоизоляционных минераловатных изделий, включающий загрузку равномерно перемешанных топлива и минеральной шихты в плавильную печь, плавление минеральной шихты с помощью подогретого атмосферного воздуха, обогащенного кислородом, получение и разделение расплава на минеральные волокна, отличающийся тем, что из минерального волокна формируют ковер с обработкой волокон синтетическим связующим, после чего сформированный минераловатный ковер направляют на прогрев и полимеризацию связующего в камеру тепловой обработки, при этом дымовые газы после выхода из печи направляют на дополнительный нагрев в камеру дожига до 600-650°C и затем в трубчатый рекуператор, откуда их основной поток направляют в камеру тепловой обработки минераловатного ковра.

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ ИЗ МИНЕРАЛЬНЫХ ВОЛОКОН И ЗАСЫПКА ДЛЯ ПЛАВИЛЬНОГО АГРЕГАТА ДЛЯ ПОЛУЧЕНИЯ МИНЕРАЛЬНОГО РАСПЛАВА | 2004 |

|

RU2365542C2 |

| Способ получения минерального расплава | 1989 |

|

SU1838256A3 |

| СПОСОБ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ МИНЕРАЛЬНОГО ВОЛОКНА | 1992 |

|

RU2044706C1 |

| Устройство для пропитки угля смолой | 1926 |

|

SU14464A1 |

| ПОДШИПНИКОВЫЙ УЗЕЛ | 0 |

|

SU246975A1 |

| WO 1995004003 A1, 09.02.1995. | |||

Авторы

Даты

2015-10-20—Публикация

2014-07-02—Подача