Изобретение относится к буровой технике, в частности к забойным двигателям для бурения нефтяных и газовых скважин.

Известен винтовой забойный двигатель (патент RU 2224079, Е21В 4/02, 20.02.2004, Бюл. №5), содержащий статор и эксцентрично расположенный в нем ротор, зубья которых находятся в непрерывном контакте, шпиндель и узел кинематического соединения ротора с валом шпинделя в виде подвижного муфтового соединения, а также дополнительный опорный узел ротора, установленный в полом корпусе над статором, включающий упорно-радиальный подшипник с шарами, установленными по окружности между опорным кольцом и эксцентрично расположенным относительно его на полом валу упорным кольцом.

Недостатком известного изобретения является то, что дополнительный опорный узел ротора при эксплуатации генерирует осевые колебания, возникающие при перекатывании шаров или других тел качения в планетарном движении по круговому каналу переменного сечения, образованного между эксцентрично смещенными конусными поверхностями опорного и упорного колец различного диаметра и, в связи с этим, неравномерным распределением осевой нагрузки на шары в соответствии с их положением в круговом канале переменного сечения, а также циклическим изменением контактных напряжений в элементах упорно-радиального подшипника до предельных значений с возможным заклиниванием шаров независимо от применения демпфера в виде тарельчатой пружины.

При этих условиях частично нарушается кинематическая связь при планетарном движении упорных колец и шаров относительно опорного кольца, что приведет к повышению неравномерности контактных напряжений в этих деталях в процессе их работы.

Кроме того, недостатком известного изобретения является возможность утечки жидкой смазки из-за отсутствия уплотнений в диаметральный зазор между полым валом и набором радиальных плавающих опорных дисков с последующим протеканием промывочной жидкости с абразивными частицами в наружную полость упорно-радиального подшипника, что приведет к преждевременному износу деталей дополнительного опорного узла ротора.

Эти и другие недостатки снижают возможность использования известного винтового забойного двигателя в связи с недостаточной надежностью и низким ресурсом дополнительного опорного узла ротора.

Наиболее близким к заявляемой конструкции является винтовой забойный двигатель (а.с. SU 698336, Е21В 4/02, 30.06.1993, Бюл. №24), включающий героторный механизм, содержащий статор и эксцентрично расположенный в нем ротор, осевой опорный узел качения, включающий обоймы, закрепленные в полом корпусе, и ролик с тороидальными рабочими поверхностями, установленный жестко на верхнем крае ротора между обоймами, при этом обоймы выполнены с конусными поверхностями на торцах для взаимодействия с тороидальными поверхностями ролика. Кроме того, винтовой забойный двигатель содержит шпиндель с радиальной опорой и приводной вал для кинематического соединения ротора с валом шпинделя.

Недостатком известного изобретения является то, что осевой опорный узел качения воспринимает забойную нагрузку, в том числе и ударную нагрузку, возникающие при бурении породы долотом. Этим же динамическим нагрузкам подвержен и приводной вал двигателя.

Кроме того, недостатком известного изобретения является неполное использование возможности повышения его надежности и долговечности вследствие того, что в зоне контакта обоймы и ролика из-за отсутствия определенных параметров формы и размеров конусной и тороидальной поверхностей обоймы и ролика, а также их соотношения с параметрами зубчатого зацепления «ротор-статор» происходит некоторое проскальзывание в зоне контакта, приводящее к истиранию рабочих поверхностей обоймы и ролика.

Эти и другие недостатки известного винтового забойного двигателя не позволяют снизить контактные напряжения в элементах осевого опорного узла качения, исключить проскальзывание в зоне контакта ролика с обоймой и стабилизировать процесс обкатки ротора по зубьям статора, таким образом уменьшить износ осевого опорного узла качения и зубчатого зацепления «ротор-статор».

Это снижает возможность использования известного винтового забойного двигателя по причине недостаточной надежности и долговечности вследствие нерационального распределения забойной и гидравлической нагрузок на опорные узлы двигателя, а также отрицательного действия дополнительного перекашивающего момента, возникающего на роторе и приводном валу при внецентренном восприятии забойной нагрузки. Дополнительный перекашивающий момент оказывает вредное влияние на эластичные зубья статора, вызывает их нагрев, износ и преждевременное разрушение.

Техническая задача, на решение которой направлено изобретение, заключается в снижении осевых и радиальных нагрузок на рабочие органы «ротор-статор», предотвращении преждевременного износа и разрушения статора и опорных узлов, сохранении на более длительный период в работоспособном состоянии узлов двигателя и повышении надежности и долговечности винтового забойного двигателя.

Поставленная задача решается за счет того, что в известном винтовом забойном двигателе, включающем героторный механизм, содержащий статор с внутренними винтовыми зубьями и эксцентрично расположенный в нем ротор с наружными винтовыми зубьями, шпиндель, содержащий подшипник, вал и корпус шпинделя, приводной вал для кинематического соединения ротора с валом шпинделя, а также осевой опорный узел качения, включающий обоймы, выполненные с конусными поверхностями, установленные над статором, и ролик с тороидальными поверхностями, жестко связанный с ротором, согласно изобретению осевой опорный узел качения выполнен в виде планетарной осевой опоры, состоящей из обоймы, установленной в верхней части статора соосно внутренним винтовым зубьям, и роликов, закрепленных на верхнем крае ротора соосно наружным винтовым зубьям с эксцентричным смещением относительно обоймы, равным эксцентриситету зубчатого зацепления «ротор-статор», причем обойма выполнена с конусной поверхностью на каждом торце в виде выступающих усеченных конусов, вершины которых обращены друг к другу, а ролики имеют выступающие рабочие поверхности на торцах в виде шаровых поясов, взаимодействующих с соответствующими конусными поверхностями обоймы, при этом ролики установлены с ограничением осевого перемещения ротора и с возможностью обкатки ротора по внутренним винтовым зубьям статора.

Кроме того, согласно изобретению точка касания между шаровой рабочей поверхностью каждого ролика и соответствующей конусной поверхностью обоймы спроецирована на текущее положение полюса зубчатого зацепления «ротор-статор», находящегося в плоскости, проходящей через оси ротора и статора.

Кроме того, согласно изобретению угол при вершине 2α каждой конусной поверхности обоймы выполнен в пределах 160-170°, при этом радиус шаровых поясов роликов Rсф связан с эксцентриситетом «а» зубчатого зацепления «ротор-статор» и числом внутренних винтовых зубьев статора Zст следующим соотношением:

1,8(2a·Zст)≤Rсф≤2,2(2a·Zст),

где Rсф - радиус шаровых поясов роликов;

а - эксцентриситет зубчатого зацепления «ротор-статор»;

Zст - число внутренних винтовых зубьев статора.

Кроме того, согласно изобретению шпиндель снабжен осевой опорой, установленной на валу шпинделя и размещенной в корпусе шпинделя, а приводной вал соединен с валом шпинделя посредством подвижной в осевом направлении телескопической муфты.

Ниже приведен вариант выполнения винтового забойного двигателя.

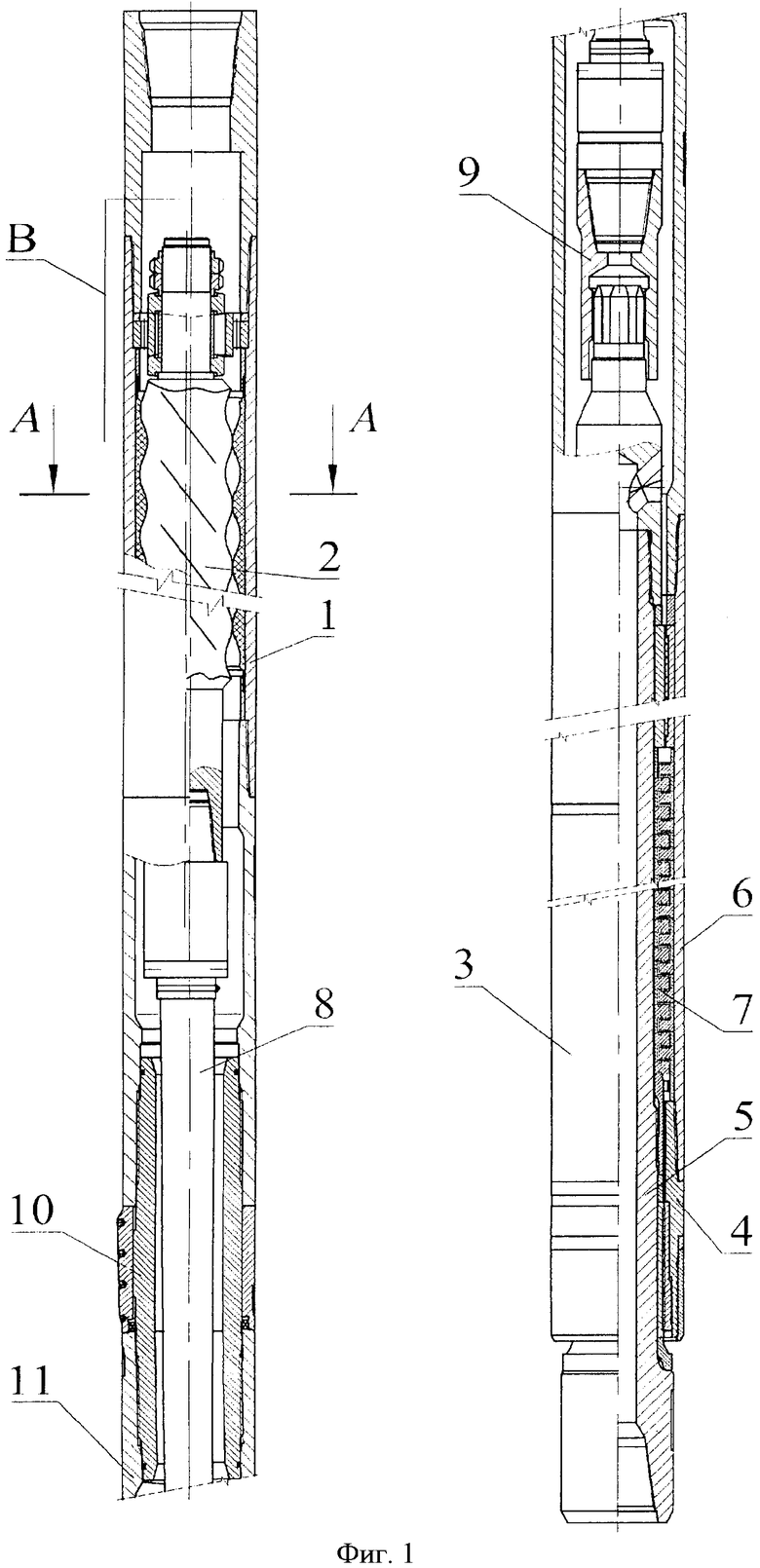

На фиг.1 изображен винтовой забойный двигатель с планетарной осевой опорой в продольном разрезе.

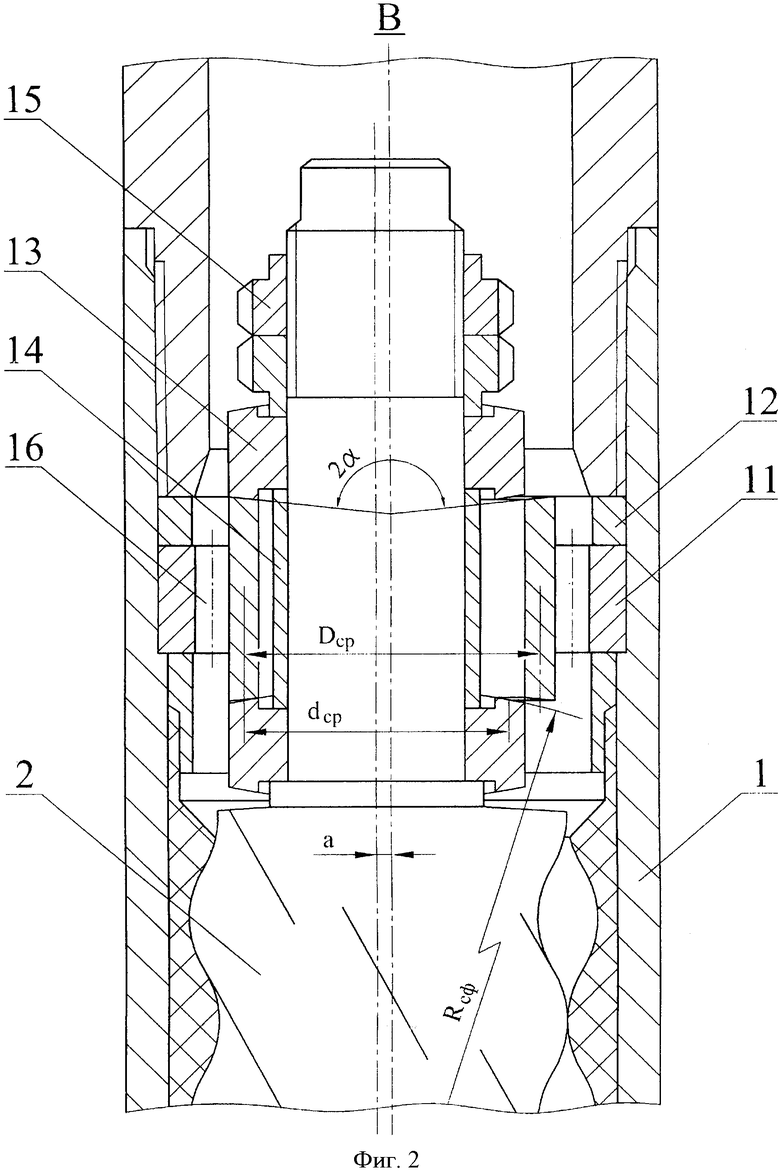

На фиг.2 изображен элемент В на фиг.1 планетарной осевой опоры в продольном разрезе.

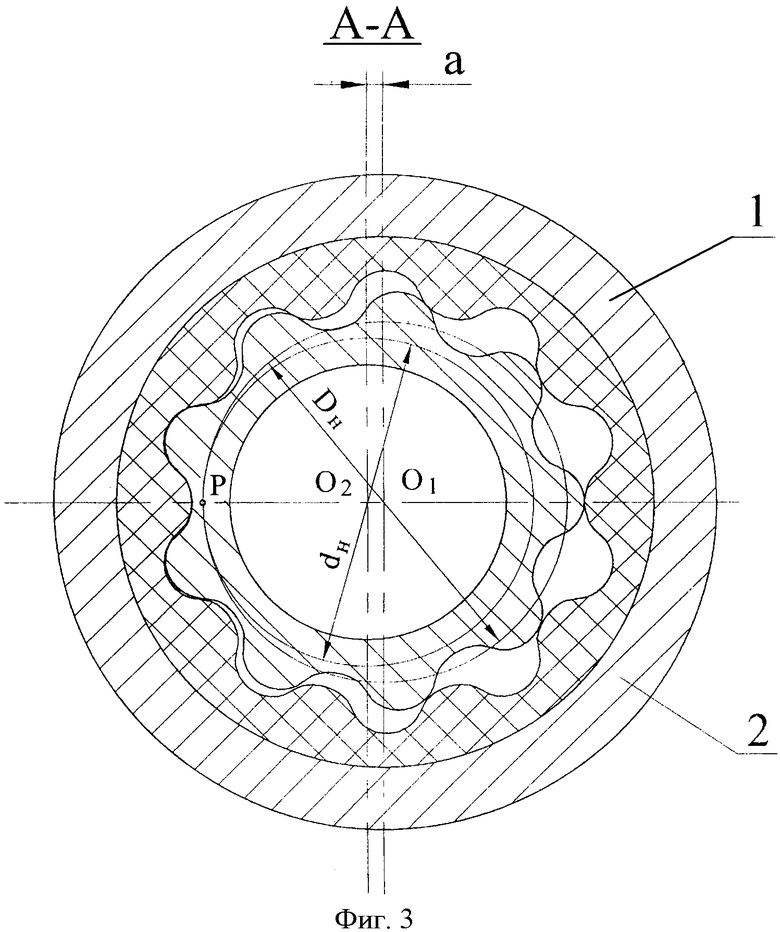

На фиг.3 изображен разрез А-А на фиг.1 поперек ротора и статора винтового забойного двигателя.

Винтовой забойный двигатель содержит статор 1 и эксцентрично расположенный в нем охватываемый ротор 2, шпиндель 3, включающий радиальную опору 4, вал 5 шпинделя, корпус 6 шпинделя и осевую опору 7. Ротор 2 нижним краем соединен с приводным валом 8 и при помощи подвижной в осевом направлении телескопической муфты 9 с валом 5 шпинделя. Статор 1 соединен с регулируемым переводником 10, см. фиг.1.

На фиг.2 показан элемент В (фиг.1) планетарной осевой опоры, содержащей обойму 11, установленную в верхней части статора 1 соосно внутренним винтовым зубьям и закрепленную посредством кольца 12 при свинчивании резьбового соединения между статором 1 и верхним переводником. Обойма 11 выполнена с конусной поверхностью на каждом торце в виде выступающих усеченных конусов, вершины которых обращены друг к другу, причем угол при вершине 2α каждой конусной поверхности находится в пределах 160-170°. Средний диаметр Dcp выступающих усеченных конусов обоймы 11 равен диаметру центроиды (начальной окружности) Dн внутренних винтовых зубьев статора 1, см. фиг.3. Планетарная осевая опора включает также ролики 13 с выступающими рабочими поверхностями в виде шаровых поясов радиуса Rсф, закрепленные на верхнем крае ротора, соосно наружным винтовым зубьям, посредством втулки 14 и гаек 15 с эксцентричным смещением относительно обоймы, равным эксцентриситету «а» зубчатого зацепления «ротор-статор». На обойме 11 выполнены проточные отверстия 16. Радиус шаровых поясов Rсф роликов 13 связан с эксцентриситетом «а» зубчатого зацепления «ротор-статор» и числом внутренних винтовых зубьев Zст статора соотношением: 1,8(2a·Zст)≤Rсф≤2,2(2a-Zст). Ролики 13 взаимодействуют выступающими шаровыми рабочими поверхностями с соответствующими конусными поверхностями обоймы 11, изнутри препятствуя осевому перемещению ротора 2, сохраняя возможность обкатки ротора 2 по внутренним винтовым зубьям статора 1. Полюс Р зубчатого зацепления «ротор-статор» расположен в точке касания центроид диаметром dн и Dн, см. фиг.3. В планетарной осевой опоре точка касания выступающей шаровой рабочей поверхности каждого ролика 13 и соответствующей конусной поверхности обоймы 11 проецируется на текущее положение полюса Р зубчатого зацепления «ротор-статор», находящегося в плоскости, проходящей через ось статора О1 и ось ротора О2. Средние диаметры Dcp и dcp поверхностей контакта обоймы 11 и роликов 13 в планетарной осевой опоре выбраны равными диаметрам центроид Dн и dн статора 1 и ротора 2, что обеспечивает обкатку роликов по обойме баз скольжения с постоянной угловой скоростью.

Винтовой забойный двигатель работает следующим образом.

Промывочная жидкость под давлением подается насосом по колонне бурильных труб к винтовому забойному двигателю. Протекая через канал верхнего переводника и перепускные отверстия 16 обоймы 11 планетарной осевой опоры, промывочная жидкость поступает к героторному механизму, создавая на роторе 2 вращающий момент, вызывая его планетарное движение относительно статора 1, которое посредством приводного вала 8 и подвижной телескопической муфты 9 преобразуется во вращательное движение вала шпинделя 5. Кроме того, промывочная жидкость частично протекает через щели, образуемые при эксцентричном смещении роликов 13 и втулки 14 относительно обоймы 11, обеспечивая охлаждение планетарной осевой опоры.

Вследствие перепада давления на героторном механизме с косозубым зацеплением «ротор-статор» на роторе 2 реализуются отрицательно действующие на статор 1 осевые силы и перекашивающий момент. Осевые силы, действуя сверху вниз, передаются с ротора 2 посредством жестко закрепленного на нем ролика 13 на торец обоймы 11, закрепленной в статоре 1, при этом точка контакта рабочих поверхностей ролика 13 и обоймы 11 проецируется на текущее положение полюса Р зубчатого зацепления «ротор-статор», находящегося в плоскости, проходящей через оси статора 1 и ротора 2. Осевые силы с ротора 2 не передаются через приводной вал 8 на вал шпинделя 5 и не воспринимаются осевой опорой 7 в связи с применением подвижного в осевом направлении промежуточного соединительного элемента в виде телескопической муфты 9. В процессе бурения скважины забойная нагрузка при наличии телескопической муфты 9 с вала шпинделя 5 на ротор 2 и приводной вал 8 также не передается. Перекашивающий момент с ротора 2 через жестко закрепленный на нем ролик 13 передается на обойму 11, тем самым достигается снижение нагрузки на резиновую обкладку статора 1 и ее преждевременный износ.

При установленных в предлагаемом изобретении размерах и форме рабочих поверхностей обоймы 11 и ролика 13, а также действующих в зубчатом зацеплении «ротор-статор» осевых сил обеспечиваются условия, при которых в зоне взаимодействия обоймы 11 и ролика 13 контактные напряжения по величине значительно ниже допустимых. Кроме того, в точке соприкосновения обоймы 11 и ролика 13 отсутствует относительное скольжение, что подтверждает качение ролика 13 по обойме 11 при планетарном его движении совместно с ротором 2.

Предлагаемая конструкция винтового забойного двигателя позволяет обеспечить достижение положительного технического результата:

снизить энергетические потери в зубчатом зацеплении «ротор-статор» за счет уменьшения радиальных нагрузок на эластичную обкладку статора;

обеспечить контактную прочность и несущую способность элементов планетарной осевой опоры, устранить жесткие соударения роликов с обоймой;

упростить разъединение и сборку шпинделя с секцией героторного механизма, а также сохранить долото при срезании вала шпинделя;

сохранить на более длительный период в работоспособном состоянии приводной вал за счет существенного уменьшения осевых и радиальных нагрузок.

Все это позволяет повысить работоспособность, надежность и долговечность винтового забойного двигателя, по существу - решить поставленные в изобретении задачи.

Таким образом, достигается возможность снижения энергетических потерь в зубчатом зацеплении «ротор-статор», обеспечить контактную прочность и несущую способность элементов планетарной осевой опоры и шарниров приводного вала, повысить работоспособность, надежность и долговечность винтового забойного двигателя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Ударно-вращательное устройство для бурильной колонны | 2017 |

|

RU2664737C1 |

| КАРДАННЫЙ ВАЛ ДЛЯ СОЕДИНЕНИЯ РОТОРА ВИНТОВОЙ ГЕРОТОРНОЙ ГИДРОМАШИНЫ СО ШПИНДЕЛЕМ | 2005 |

|

RU2285781C1 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2023 |

|

RU2813646C1 |

| ТУРБОВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2006 |

|

RU2295023C1 |

| Винтовой забойный двигатель | 1977 |

|

SU698336A1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1996 |

|

RU2112855C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ВИНТОВОЙ ДВИГАТЕЛЬ | 1998 |

|

RU2144618C1 |

| ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2524238C2 |

Изобретение относится к буровой технике, в частности к забойным двигателям для бурения нефтяных и газовых скважин. Винтовой забойный двигатель включает статор с внутренними винтовыми зубьями, эксцентрично расположенный в нем ротор с наружными винтовыми зубьями, шпиндель, содержащий радиальный подшипник, вал и корпус шпинделя, приводной вал для кинематического соединения ротора с валом шпинделя, а также осевой опорный узел качения, включающий обоймы с конусными поверхностями, ролик с тороидальными поверхностями. Осевой опорный узел качения выполнен в виде планетарной осевой опоры, состоящей из обоймы, установленной в верхней части статора соосно внутренним винтовым зубьям, и роликов, закрепленных на верхнем крае ротора соосно наружным винтовым зубьям с эксцентричным смещением относительно обоймы, равным эксцентриситету зубчатого зацепления «ротор-статор». Обойма выполнена с конусной поверхностью на каждом торце в виде выступающих усеченных конусов, вершины которых обращены друг к другу. Ролики имеют выступающие рабочие поверхности в виде шаровых поясов, взаимодействующие с соответствующими конусными поверхностями обоймы. Ролики, ограничивая осевое перемещение ротора, сохраняют возможность обкатки ротора по внутренним винтовым зубьям статора. Обеспечивает снижение осевых и радиальных нагрузок на рабочие органы «ротор-статор», предотвращение преждевременного износа и разрушения статора и опорных узлов, повышение надежности и долговечности. 3 з.п. ф-лы, 3 ил.

1. Винтовой забойный двигатель, включающий героторный механизм, содержащий статор с внутренними винтовыми зубьями и эксцентрично расположенный в нем ротор с наружными винтовыми зубьями, шпиндель, содержащий радиальный подшипник, вал и корпус шпинделя, приводной вал для кинематического соединения ротора с валом шпинделя, а также осевой опорный узел качения, включающий обоймы, выполненные с конусными поверхностями, установленные над статором, и ролик с тороидальными поверхностями, жестко связанный с ротором, отличающийся тем, что осевой опорный узел качения выполнен в виде планетарной осевой опоры, состоящей из обоймы, установленной в верхней части статора соосно внутренним винтовым зубьям, и роликов, закрепленных на верхнем крае ротора соосно наружным винтовым зубьям с эксцентричным смещением относительно обоймы, равным эксцентриситету зубчатого зацепления «ротор-статор», причем обойма выполнена с конусной поверхностью на каждом торце в виде выступающих усеченных конусов, вершины которых обращены друг к другу, а ролики имеют выступающие рабочие поверхности в виде шаровых поясов, взаимодействующие с соответствующими конусными поверхностями обоймы, при этом ролики установлены с ограничением осевого перемещения ротора и с возможностью обкатки ротора по внутренним винтовым зубьям статора.

2. Винтовой забойный двигатель по п.1, отличающийся тем, что точка касания шаровой рабочей поверхности каждого ролика и соответствующей конусной поверхности обоймы спроецирована на текущее положение полюса зубчатого зацепления «ротор-статор», находящегося в плоскости, проходящей через оси ротора и статора.

3. Винтовой забойный двигатель по п.1 или 2, отличающийся тем, что угол при вершине 2α каждой конусной поверхности обоймы выполнен в пределах 160-170°, при этом радиус шаровых поясов роликов Rсф связан с эксцентриситетом «а» зубчатого зацепления «ротор-статор» и числом внутренних винтовых зубьев Zст следующим соотношением:

1,8(2а·Zст) ≤Rсф≤2,2(2a·Zст),

где Rсф - радиус шаровых поясов роликов;

а - эксцентриситет зубчатого зацепления «ротор-статор»;

Zст - число внутренних винтовых зубьев статора.

4. Винтовой забойный двигатель по п.1, отличающийся тем, что шпиндель снабжен осевой опорой, установленной на валу шпинделя и размещенной в корпусе шпинделя, а приводной вал соединен с валом шпинделя посредством подвижной в осевом направлении телескопической муфты.

| Винтовой забойный двигатель | 1977 |

|

SU698336A1 |

| Винтовой забойный двигатель | 1977 |

|

SU887802A1 |

| Забойный двигатель | 1979 |

|

SU1086102A1 |

| RU 2003768 C1, 30.11.1993 | |||

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1990 |

|

RU2017921C1 |

| МАЛОГАБАРИТНЫЙ ВИНТОВОЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 1995 |

|

RU2102575C1 |

| Винтовой забойный двигатель | 2003 |

|

RU2224079C1 |

Авторы

Даты

2009-11-20—Публикация

2008-08-28—Подача