Изобретение относится к гидравлическим приводам для вращательного бурения, размещаемым в скважине, содержащим регулятор угла перекоса, задающий проектный угол искривления для направленного бурения нефтяных скважин.

Направленное бурение скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти осуществляют с использованием бурильной колонны, содержащей компоновку низа бурильной колонны (КНБК) с долотом, вращением бурильной колонны от верхнего силового привода и/или от привода героторного двигателя, содержащего закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненными с возможностью вращения ротора при подаче бурового раствора под давлением, прокачиваемого по бурильной колонне.

Для бурения криволинейных и прямолинейных интервалов скважин с целью обеспечения проектного изгиба КНБК для формирования криволинейных интервалов скважин используют героторный двигатель, снабженный регулируемым переводником с фиксированным углом перекоса.

Для бурения криволинейного интервала скважины вращение бурильной колонны от верхнего силового привода прекращают, изгиб регулируемого переводника направляют в заданном направлении, а бурение скважины производят вращением долота с приводом от героторного двигателя.

После завершения проходки криволинейного интервала скважины для бурения прямолинейного интервала используют КНБК, содержащую изгиб, бурение скважины производят вращением бурильной колонны от верхнего силового привода (роторное бурение) и/или от привода героторного двигателя.

С помощью данных способов формируют криволинейный интервал скважины, а далее производят бурение горизонтального интервала вращением бурильной колонны от верхнего силового привода и/или от привода героторного двигателя.

В данном описании представлен героторный гидравлический двигатель с регулятором угла перекоса для бурения направленных скважин, обеспечивающий повышение ресурса, надежности и точности проходки направленных скважин, а также уменьшение сопротивления и напряжений в КНБК путем уменьшения длины ("нижнего плеча" искривления) двигателя, а именно расстояния от точки искривления регулятора угла перекоса до нижнего торца вала шпиндельной секции.

Известен регулятор угла перекоса с устройством для управления положением плоскостей искривления героторного двигателя, содержащий кривой вал с наружными шлицами, муфту с торцовыми зубьями, верхний и кривой переводники, несоосно расположенные между собой, при этом муфта установлена на шлицах кривого вала, а верхний и кривой переводники соединены с кривым валом резьбами на обращенных друг к другу краях, оси резьб, выполненных на искривленных участках кривого вала и кривого переводника, пересекаются в одной точке на центральной оси кривого вала, имея одну плоскость искривления, при этом регулятор угла перекоса содержит промежуточный вал с присоединительными резьбами и наружными шлицами, обойму с зубчатой насечкой на торце, установленную на наружных шлицах промежуточного вала, и соединительный переводник с зубчатой насечкой на верхнем торце, взаимодействующей с зубчатой насечкой обоймы, промежуточный вал скреплен резьбами с нижним краем кривого переводника и верхним краем соединительного переводника, а соединительный переводник установлен на промежуточном валу с возможностью окружного смещения относительно обоймы и скреплен резьбой с верхним краем статора героторного двигателя (RU 2358084 С1, 10.06.2009).

Недостатком известной конструкции является то, что регулятор угла перекоса I и устройство III для управления положением плоскостей искривления героторного двигателя имеют две точки перекоса и искривляются в двух плоскостях, при этом результирующий угол искривления имеет сложную пространственную форму, что усложняет его вычисление при промежуточных дискретных установках угла перекоса.

Второй регулятор угла перекоса I или устройство III для управления положением плоскостей искривления героторного двигателя размещают обычно выше одной из секций героторного двигателя, что обеспечивает регулировку величины угла перекоса.

В компоновке низа бурильной колонны через трубчатый кривой вал 1 и трубчатый промежуточный вал 10 регулятора угла перекоса проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором героторного двигателя, а также нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известной конструкции является также неполная возможность увеличения диаметра приводного вала без увеличения внутренних диаметров кривого вала и промежуточного вала при максимальном угле искривления, минимальном зазоре между кривым валом и приводным валом, между промежуточным валом и приводным валом, при максимальном эксцентриситете в соединении ротор-статор героторного двигателя в плоскости искривления регулятора угла перекоса, а также неполная возможность повышения момента сопротивления и прочностных характеристик приводного вала (при заданных механических свойствах материала), увеличения передаваемого вращающего момента, повышения ресурса и надежности приводного вала и двигателя.

Недостатками известной конструкции являются также:

- увеличение, по существу, в два раза ее длины и, вследствие этого, увеличение длины приводного вала, а также невозможность размещения приводного вала внутри кривого вала 1 и промежуточного вала 10 при максимальном угле искривления (до 3°) регулятора угла перекоса I и регулируемого отклоняющего устройства III, при максимальном эксцентриситете в соединении ротор-статор героторного двигателя, вследствие задевания его за внутренние стенки кривого вала 1 и промежуточного вала 10;

- высокая стоимость работ по определению угла смещения плоскостей искривления регулятора угла перекоса I и регулируемого отклоняющего устройства III героторного двигателя с использованием продольных рисок 20 и 21 и переноса их на соответствующие продольные риски 22 и 23 регулятора угла перекоса I при подъеме из скважины вследствие необходимости проведения вышеуказанных работ на поверхности механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом;

- ухудшение проходимости, по существу, повышение сопротивления и напряжений в компоновке низа бурильной колонны за счет увеличения длины регулятора угла перекоса и устройства для управления положением плоскостей искривления героторного двигателя при прохождении (с вращением колонны бурильных труб) через радиусные участки ствола скважины;

- недостаточные ресурс и надежность при максимальном угле (до 3°) искривления регулятора угла перекоса I и регулируемого отклоняющего устройства III, при максимальном эксцентриситете между центральными продольными осями в соединении ротор-статор двигательной секции.

Известен регулятор угла перекоса героторного двигателя, содержащий полый кривой вал с наружными продольными шлицами, первой и второй резьбами на его краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями на торце, установленную на наружных продольных шлицах полого кривого вала, прямой и кривой трубчатые переводники, несоосно расположенные между собой, причем на торце кривого трубчатого переводника выполнены зубья, входящие в зацепление с зубьями на торце зубчатой муфты, прямой и кривой трубчатые переводники соединены с полым кривым валом резьбами на направленных один к другому краях, при этом прямой трубчатый переводник предназначен для соединения с резьбой статора героторного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпиндельной секции, в котором размещен вал с долотом, а центральные продольные оси резьбы прямого и кривого трубчатых переводников, предназначенных для соединения со статором героторного двигателя и, соответственно, с корпусом шпинделя, пересекаются с центральными продольными осями кривого переводника в двух точках (US 5343966А, 06.09.1994).

В регуляторе угла перекоса героторного двигателя центральный и внутренний трубчатые элементы соединены шлицевым соединением и предусматривают переустановку нового значения угла перекоса при подъеме колонны бурильных труб без разъединения с героторным двигателем.

В компоновке низа бурильной колонны внутри регулятора угла перекоса через полый кривой вал проходит приводной (карданный или торсионный) вал, содержащий верхнюю полумуфту, соединенную резьбой с ротором героторного двигателя, а также содержащий нижнюю полумуфту, соединенную резьбой с валом шпинделя с закрепленным на нем долотом для бурения скважины.

Недостатком известной конструкции является то, что она имеет три несовпадающие оси элементов, участвующих в задании угла искривления, и, как следствие, две плоскости искривления устройства в целом, при этом известная конструкция искривляется в двух плоскостях, результирующий угол искривления имеет сложную пространственную форму, что затрудняет его вычисление.

Вследствие этого, при использовании данной конструкции в прямом варианте, по существу, с установленным углом перекоса (или углом отклонения), равным нулю, шпиндельная и двигательная секции гидравлического двигателя имеют параллельные, но не совпадающие друг с другом оси, что приводит к отклонению траектории скважины при бурении прямых участков и нарушению расчетной траектории бурения.

Другим недостатком известной конструкции является неполная возможность размещения приводного вала увеличенного диаметра без увеличения внутреннего диаметра полого кривого вала регулятора при максимальном угле искривления, минимальном зазоре между приводным валом и внутренней поверхностью полого кривого вала и максимальном эксцентриситете в соединении ротор-статор героторного двигателя в плоскости искривления регулятора угла перекоса, а также неполная возможность повышения момента сопротивления и прочностных характеристик приводного вала, увеличения передаваемого вращающего момента, повышения ресурса и надежности приводного вала и двигателя.

Известен гидравлический забойный двигатель, содержащий корпус с размещенным внутри него ротором, вращение которого осуществляется насосной подачей текучей среды, корпус шпинделя с размещенным внутри него валом, установленным на упорно-радиальных подшипниках, а также на верхней и нижней радиальных опорах скольжения, вал шпинделя соединен приводным валом с ротором и скреплен с долотом, корпусы двигателя и шпинделя скреплены резьбовым переводником, нижняя радиальная опора шпинделя размещена в резьбовом ниппеле, а гайка, соединенная с резьбовым ниппелем, выполнена с ловильным поясом, при этом вал шпинделя выполнен с резьбовым поясом, расположенным между нижней радиальной опорой скольжения и выходной частью вала, предназначенной для крепления долота, на резьбовом поясе вала шпинделя закреплена резьбовая втулка, на которой выполнен ловильный бурт, предназначенный для взаимодействия с ловильным поясом гайки, соединенной с резьбовым ниппелем, при этом диаметр ловильного бурта резьбовой втулки не превышает диаметр выходной части вала шпинделя (RU 2355860 С2, 20.06.2007).

В известной конструкции диаметры корпуса шпинделя, резьбового ниппеля и гайки не превышают диаметр выходной части вала шпинделя, расстояние между нижним краем рабочей поверхности нижней радиальной опоры и направленным к ловильному поясу гайки торцом выходной части вала шпинделя не превышает расстояния между нижним краем осевой опоры и верхним краем рабочей поверхности нижней радиальной опоры, при этом гайка закреплена внутри резьбового ниппеля и образует с резьбовой втулкой кольцевой дроссельный канал, а длина кольцевого дроссельного канала не превышает половины его максимального диаметра.

Недостатком известной конструкции является ухудшение проходимости, по существу, повышение сопротивления и напряжений в компоновке низа бурильной колонны за счет увеличения длины регулятора и устройства для управления положением плоскостей искривления героторного двигателя при прохождении (с вращением колонны бурильных труб) через радиусные участки ствола скважины, а также недостаточные ресурс и надежность при максимальном угле (до 3°) искривления регулятора угла перекоса при максимальном эксцентриситете между центральными продольными осями в соединении ротор-статор двигательной секции.

Известен героторный гидравлический двигатель, содержащий полый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий статор и установленный внутри статора ротор, а также шпиндель, соединенный приводным валом с ротором, а на выходе - с долотом, при этом полый корпус снабжен резьбовым переходником для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, например, с изогнутой центральной осью, соединяющими полый корпус со шпинделем, отношение минимальной площади опасного сечения стенок резьбового переходника со стороны его соединения с полым корпусом и (или) полого корпуса в его соединении с резьбовым переходником составляет 0,55÷0,85 от минимальной площади опасного сечения стенок резьбового переходника со стороны его соединения с колонной бурильных труб и (или) бурильной трубы и (или) другого резьбового элемента, расположенного со стороны бурильных труб, соединяемого с этим резьбовым переходником, при этом внутренний канал резьбового переходника выполнен с ловильным торцом, направленным к бурильной трубе, внутри резьбового переходника размещен резьбовой плунжер, одним краем скрепленный с ротором, а на другом краю резьбового плунжера закреплено ловильное кольцо (RU 2292436 С1, 27.01.2007).

В известной конструкции резьбовое коническое соединение, например, выходной части карданного вала 8 и входной части вала шпинделя 5 выполнено двухупорным по торцам, но без дополнительной центровки, с использованием регулировочных колец, размещенных на валу шпинделя 5, при этом канавка для выхода инструмента для нарезки резьбы в ниппеле (валу 5) за последним витком резьбы ("зарезьбовая" канавка) расположена в плоскости максимальных напряжений, по существу, в плоскости крайнего нерабочего ("свободного") витка резьбы, ближайшего к упорному торцу регулировочного кольца, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбовых соединений и увеличивать передаваемый крутящий момент.

Повышенные напряжения в вышеуказанной области обусловлены, по существу, двумя факторами:

- наличием концентратора напряжений в виде свободной от силовых связей с ниппелем резьбовой канавки или проточки для сбега резьбы;

- резким изменением крутильной и изгибной жесткости в месте перехода от соединения муфты с ниппелем, связанными силовыми взаимодействиями в резьбе в одно целое, и выполняющего роль жесткой заделки по отношению к свободной части муфты со сравнительно тонкой стенкой.

Недостатком известной конструкции является неполная возможность повышения предельного момента затяжки резьбовых соединений, предотвращения увеличения наружного диаметра муфтовых резьбовых соединений (кольцевых силовых поясов) вблизи упорных торцов, что не позволяет уменьшать максимальное значение эквивалентных напряжений (по Мизесу), повышать прочность резьбового соединения и увеличивать передаваемый крутящий момент, например, от ротора двигателя к приводному валу, валу шпинделя и долоту для бурения скважин, а также неполная возможность предотвращения отказов и аварий вследствие отворачивания резьбовых соединений для вращающихся с долотом компоновок ротора двигателя в скважине.

Известен героторный гидравлический двигатель, содержащий трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий статор с обкладкой из эластомера и установленный в статоре ротор, а также шпиндель с долотом и приводной вал, содержащие, по меньшей мере, одну цилиндрическую наружную резьбу (ниппель) и, по меньшей мере, одну цилиндрическую внутреннюю резьбу (муфту), соединенные между собой, корпус снабжен резьбовым переходником для соединения с колонной бурильных труб и несколькими резьбовыми переводниками, например, с изогнутой центральной осью, соединяющими корпус со шпинделем, внутренний канал резьбового переходника выполнен с ловильным торцом, внутри резьбового переходника размещен резьбовой плунжер, одним краем скрепленный с ротором, а на другом краю плунжера закреплено ловильное кольцо, отличающийся тем, что, по меньшей мере, одно резьбовое соединение с наружной и внутренней цилиндрическими резьбами для передачи крутящего момента от ротора двигателя через приводной вал и вал шпинделя к долоту, содержит две пары упорных торцов, первая пара упорных торцов расположена перед первым витком наружной цилиндрической резьбы ниппеля, вторая пара упорных торцов расположена перед первым витком внутренней цилиндрической резьбы муфты и содержит в муфте перед первым витком внутренней цилиндрической резьбы охватывающую центрирующую поверхность, а также содержит в ниппеле за последним витком резьбы зарезьбовую канавку и примыкающую к ней охватываемую центрирующую поверхность, при этом минимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно половине среднего диаметра цилиндрической резьбы резьбового соединения, а максимальное расстояние между упорным торцом муфты, расположенным со стороны первого витка внутренней цилиндрической резьбы, и первым витком внутренней цилиндрической резьбы равно среднему диаметру цилиндрической резьбы резьбового соединения (RU 2386003 С1, 30.06.2008).

Недостатком известной конструкции является ухудшение проходимости, по существу, повышение сопротивления и напряжений в компоновке низа бурильной колонны за счет увеличения длины героторного двигателя и регулятора для управления положением плоскостей искривления двигателя при прохождении (с вращением колонны бурильных труб) через радиусные участки ствола скважины, а также недостаточные ресурс и надежность при максимальном угле (до 3°) искривления регулятора угла перекоса и максимальном эксцентриситете между центральными продольными осями в соединении ротор-статор двигательной секции.

Известен регулятор угла перекоса гидравлического забойного двигателя, содержащий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой и кривой трубчатые переводники, несоосно расположенные между собой, соединенные с полым кривым валом резьбой на направленных один к другому краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, прямой трубчатый переводник предназначен для соединения с резьбой статора гидравлического забойного двигателя, кривой трубчатый переводник предназначен для соединения с резьбой корпуса шпиндельной секции, зубчатая муфта с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, выполнена с наклоном торца со стороны зубьев, точка пересечения центральной продольной оси зубьев зубчатой муфты относительно центральной продольной оси ее внутренних продольных шлицевых пазов расположена в плоскости торца зубчатой муфты со стороны зубьев, точка пересечения центральной продольной оси резьбы полого кривого вала, соединяющей его с резьбой трубчатого кривого переводника, относительно центральной продольной оси трубчатого прямого переводника расположена в плоскости торца зубчатой муфты со стороны зубьев, а трубчатый кривой переводник выполнен с опорной сегментной площадкой, в поперечном сечении которой расположена плоскость с точкой пересечения центральной продольной оси резьбы трубчатого кривого переводника, соединяющей его с резьбой полого кривого вала, относительно центральной продольной оси резьбы трубчатого кривого переводника, предназначенной для соединения с резьбой корпуса шпиндельной секции (RU 2467145 С2, 08.11.2010).

В известной конструкции регулятора угла перекоса гидравлического забойного двигателя на поверхности зубчатой муфты и кривого трубчатого переводника выполнены фрезерованные метки со значением угла перекоса, при этом совпадающие фрезерованные метки со значением угла перекоса указывают величину угла перекоса гидравлического забойного двигателя, а плоскость искривления регулятора угла перекоса гидравлического забойного двигателя проходит через совпадающие метки.

Угол искривления регулятора угла перекоса, задающий проектный угол искривления направленной скважины, равен сумме углов: 41, α и 42, β.

В известной конструкции гидравлического двигателя с упомянутым регулятором угла перекоса при бурении интенсивность искривления кривизны скважины не превышает 15° на 30 метров проходки.

Недостатком известного гидравлического двигателя с упомянутым регулятором угла перекоса является неполная возможность повышения ресурса, надежности и точности проходки направленных скважин, а также уменьшения сопротивления и напряжений в компоновке низа бурильной колонны путем уменьшения длины двигателя, а именно расстояния от точки искривления регулятора угла перекоса до нижнего торца вала шпиндельной секции.

Направленный одноплоскостной изгиб бурильной колонны в месте ее соединения с героторным двигателем необходим для уменьшения напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленной скважины, например, при опускании колонны бурильных труб в скважину с направленным (без изменения знака) изгибом колонны бурильных труб в месте изгиба скважины.

Наиболее близким к заявляемому изобретению является героторный гидравлический двигатель, содержащий трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью вращения ротора при подаче потока текучей среды под давлением, шпиндельную секцию, включающую корпус шпиндельной секции, вал шпиндельной секции, установленный в осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также в верхней и нижней по потоку радиальных опорах скольжения, скрепленный с долотом, при этом двигатель снабжен верхним по потоку ловильным устройством. (RU 2515627 С1, 20.05.2014, Е21В 4/02).

Недостатками известного гидравлического двигателя являются неполная возможность снижения аварийности при роторном бурении боковых горизонтальных стволов нефтяных скважин, по существу, при подъеме с вращением бурильной колонны с долотом, неполная возможность увеличения ресурса и надежности двигателя, повышения точности проходки скважин и темпа набора параметров кривизны скважин, а также повышения проходимости, т.е. уменьшения сопротивления и напряжений в компоновке низа бурильной колонны путем уменьшения расстояния от точки искривления регулятора угла перекоса до нижнего торца вала шпиндельной секции.

Технический результат, который обеспечивается изобретением, заключается в повышении ресурса, надежности и точности проходки направленных скважин, а также в уменьшении сопротивления и напряжений в компоновке низа бурильной колонны путем уменьшения длины героторного гидравлического двигателя, а именно расстояния от точки искривления регулятора угла перекоса до нижнего торца вала шпиндельной секции.

Сущность технического решения заключается в том, что в героторном гидравлическом двигателе, содержащем трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью вращения ротора при подаче потока текучей среды под давлением, шпиндельную секцию, включающую корпус шпиндельной секции, вал шпиндельной секции, установленный в осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также в верхней и нижней по потоку радиальных опорах скольжения, скрепленный с долотом, при этом двигатель снабжен верхним по потоку ловильным устройством, согласно изобретению содержит регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой переводник, выполненный за одно целое с корпусом двигателя и резьбой на крае, кривой переводник, выполненный за одно целое с корпусом шпиндельной секции и резьбой на крае, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой на направленных друг к другу краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, при этом хвостовик нижней по потоку полумуфты карданного вала, скрепленный резьбой с валом шпиндельной секции, размещен внутри внутренней втулки верхней по потоку радиальной опоры скольжения с возможностью скольжения по внутренней поверхности внутренней втулки радиальной опоры скольжения, при этом наружная втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с корпусом шпиндельной секции со стороны долота, а внутренняя втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с валом шпиндельной секции, причем диаметр наружного бурта внутренней втулки нижней по потоку радиальной опоры скольжения превышает внутренний диаметр наружной втулки нижней по потоку радиальной опоры скольжения, а направление свинчивания внутренней втулки нижней по потоку радиальной опоры скольжения с валом шпиндельной секции совпадает с направлением вращения бурильной колонны при подъеме из скважины.

Наружные и внутренние втулки верхней и, соответственно, нижней по потоку радиальной опоры скольжения выполнены, каждая, в виде единой конструкции с пластинами из твердого сплава, при этом пластины из твердого сплава установлены во внутренних расточках наружных втулок верхней и нижней по потоку радиальной опоры скольжения, а также, соответственно, в наружных расточках внутренних втулок верхней и нижней по потоку радиальной опоры скольжения, и скреплены пропиткой твердого сплава компонентами связки-припоя.

Расплавленный порошок связки-припоя для крепления пластин из твердого сплава в наружных и внутренних втулках верхней и, соответственно, нижней по потоку радиальной опоры скольжения содержит компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC остальное.

Выполнение героторного гидравлического двигателя таким образом, что он содержит регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой переводник, выполненный за одно целое с корпусом двигателя и резьбой на крае, кривой переводник, выполненный за одно целое с корпусом шпиндельной секции и резьбой на крае, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой на направленных друг к другу краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, при этом хвостовик нижней по потоку полумуфты карданного вала, скрепленный резьбой с валом шпиндельной секции, размещен внутри внутренней втулки верхней по потоку радиальной опоры скольжения с возможностью скольжения по внутренней поверхности внутренней втулки радиальной опоры скольжения, при этом наружная втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с корпусом шпиндельной секции со стороны долота, а внутренняя втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с валом шпиндельной секции, причем диаметр наружного бурта внутренней втулки нижней по потоку радиальной опоры скольжения превышает внутренний диаметр наружной втулки нижней по потоку радиальной опоры скольжения, а направление свинчивания внутренней втулки нижней по потоку радиальной опоры скольжения с валом шпиндельной секции совпадает с направлением вращения бурильной колонны при подъеме из скважины, обеспечивает повышение ресурса, надежности и точности проходки направленных скважин, а также повышает проходимость путем уменьшения сопротивления и напряжений в компоновке низа бурильной колонны при ее вращении во время прохождения прямолинейных интервалов (участков стабилизации) направленных скважин, а также обеспечивает оптимальные углы входа в продуктивный пласт при бурении направленных скважин с горизонтальным интервалом в подземных пластах при разработке месторождений нефти, что повышает эффективность бурения скважин за счет:

- уменьшения расстояния от нижнего торца вала шпиндельной секции до точки искривления регулятора угла перекоса (нижнего "плеча" искривления двигателя) за счет того, что двигатель содержит регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой переводник, выполненный за одно целое с корпусом двигателя и резьбой на крае, кривой переводник, выполненный за одно целое с корпусом шпиндельной секции и резьбой на крае, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой на направленных друг к другу краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты;

- уменьшения длины двигателя и расстояния от нижнего торца вала шпиндельной секции до точки искривления регулятора угла перекоса (нижнего "плеча" искривления двигателя) вследствие того, что хвостовик нижней по потоку полумуфты карданного вала, скрепленный резьбой с валом шпиндельной секции, размещен внутри внутренней втулки верхней по потоку радиальной опоры скольжения с возможностью скольжения по внутренней поверхности внутренней втулки радиальной опоры скольжения, при этом наружная втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с корпусом шпиндельной секции со стороны долота, а внутренняя втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с валом шпиндельной секции, причем диаметр наружного бурта внутренней втулки нижней по потоку радиальной опоры скольжения превышает внутренний диаметр наружной втулки нижней по потоку радиальной опоры скольжения, а направление свинчивания внутренней втулки нижней по потоку радиальной опоры скольжения с валом шпиндельной секции совпадает с направлением вращения бурильной колонны при подъеме из скважины;

- уменьшения длины двигателя путем исключения резьбы между трубчатым корпусом двигателя и прямым трубчатым переводником;

- скрепления внутренней втулки нижней по потоку радиальной опоры скольжения общей резьбой с валом шпиндельной секции, а также за счет увеличения диаметра выходной части вала шпиндельной секции для крепления долота путем выполнения диаметра наружного бурта внутренней втулки нижней по потоку радиальной опоры скольжения превышающим внутренний диаметр наружной втулки нижней по потоку радиальной опоры скольжения (нижнее "ловильное" устройство);

- снижения числа резьбовых соединений КНБК и вероятности отворачивания резьбовых соединений в скважине, вследствие этого -снижения вероятности прекращения проходки скважины.

Например, в сравнении с героторным гидравлическим двигателем DRU-120RF (только с двигателем без шарнира), патент RU 2784510, 11.02.2022, габарит 120 мм, для бурения направленных скважин с горизонтальным интервалом, уменьшение расстояния от нижнего торца вала шпиндельной секции до точки искривления регулятора угла перекоса (нижнего "плеча" искривления двигателя) за счет выполнения корпуса шпиндельной секции и кривого трубчатого переводника в виде единого корпуса шпиндельной секции с резьбой на краях и исключения резьбы между единым корпусом шпиндельной секции и кривым трубчатым переводником составляет 90 мм.

Скрепление внутренней втулки нижней по потоку радиальной опоры скольжения общей резьбой с валом шпиндельной секции обеспечивает дополнительно уменьшение длины нижнего "плеча" искривления двигателя на 40 мм, при этом уменьшение длины двигателя за счет исключения резьбы между единым корпусом двигателя и прямым трубчатым переводником составляет 220 мм.

Выполнение героторного гидравлического двигателя таким образом, что наружные и внутренние втулки верхней и, соответственно, нижней по потоку радиальной опоры скольжения выполнены, каждая, в виде единой конструкции с пластинами из твердого сплава, при этом пластины из твердого сплава установлены во внутренних расточках наружных втулок верхней и нижней по потоку радиальной опоры скольжения, а также, соответственно, в наружных расточках внутренних втулок верхней и нижней по потоку радиальной опоры скольжения, и скреплены пропиткой твердого сплава компонентами связки-припоя, при этом расплавленный порошок связки-припоя для крепления пластин из твердого сплава в наружных и внутренних втулках верхней и, соответственно, нижней по потоку радиальной опоры скольжения содержит компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC остальное, повышает ресурс и надежность двигателя, точность проходки скважин и темп набора параметров кривизны скважин, а также обеспечивает повышение проходимости, т.е. уменьшает сопротивления и напряжения при роторном бурении боковых горизонтальных стволов скважин, по существу, при износе нижней радиальной опоры скольжения, для которой допускается радиальный люфт вала шпиндельной секции, например, не более 1,55 мм, а при превышении радиального люфта вала шпиндельной секции в нижней радиальной опоре роторное бурение боковых горизонтальных стволов совместно с приводом от героторного двигателя не допускается.

Такое выполнение нижней радиальной опоры скольжения в шпиндельной секции двигателя обеспечивает также использование долота одного диаметра в двух смежных размерах КНБК, хотя увеличение наружного диаметра выходной части вала шпиндельной секции требует перехода на больший диаметр долота.

Ниже представлен лучший вариант героторного гидравлического двигателя DRU-120RF-DZ для бурения направленных скважин с горизонтальным интервалом.

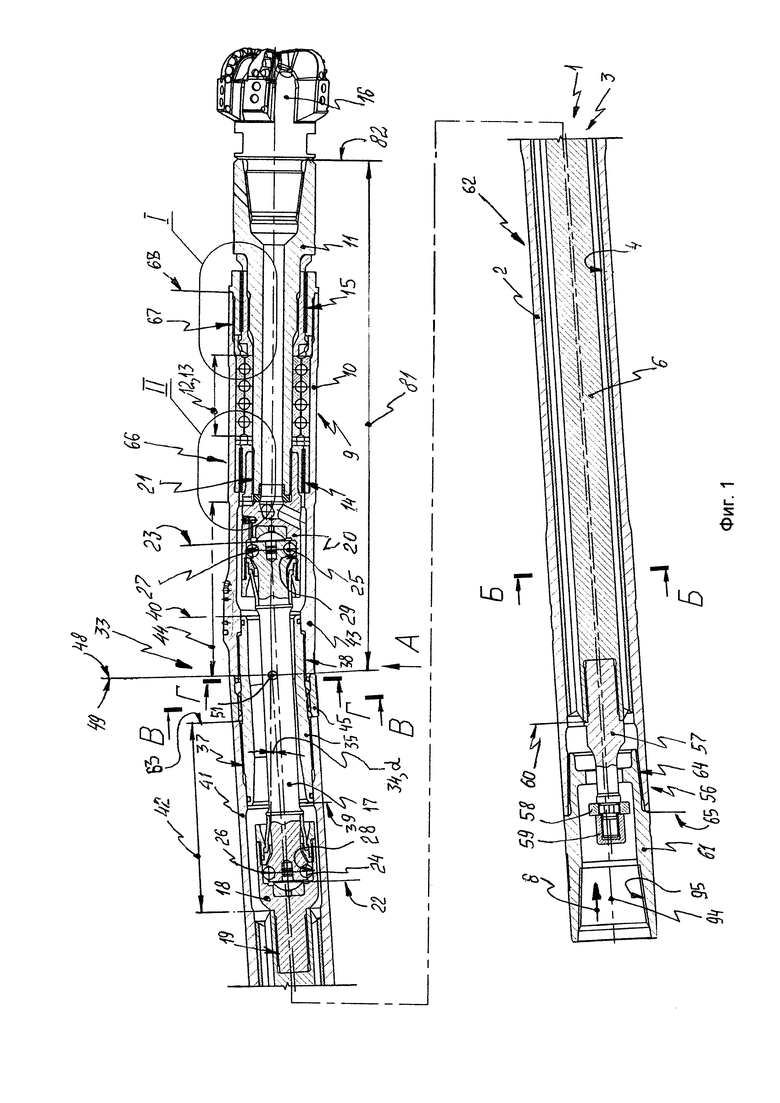

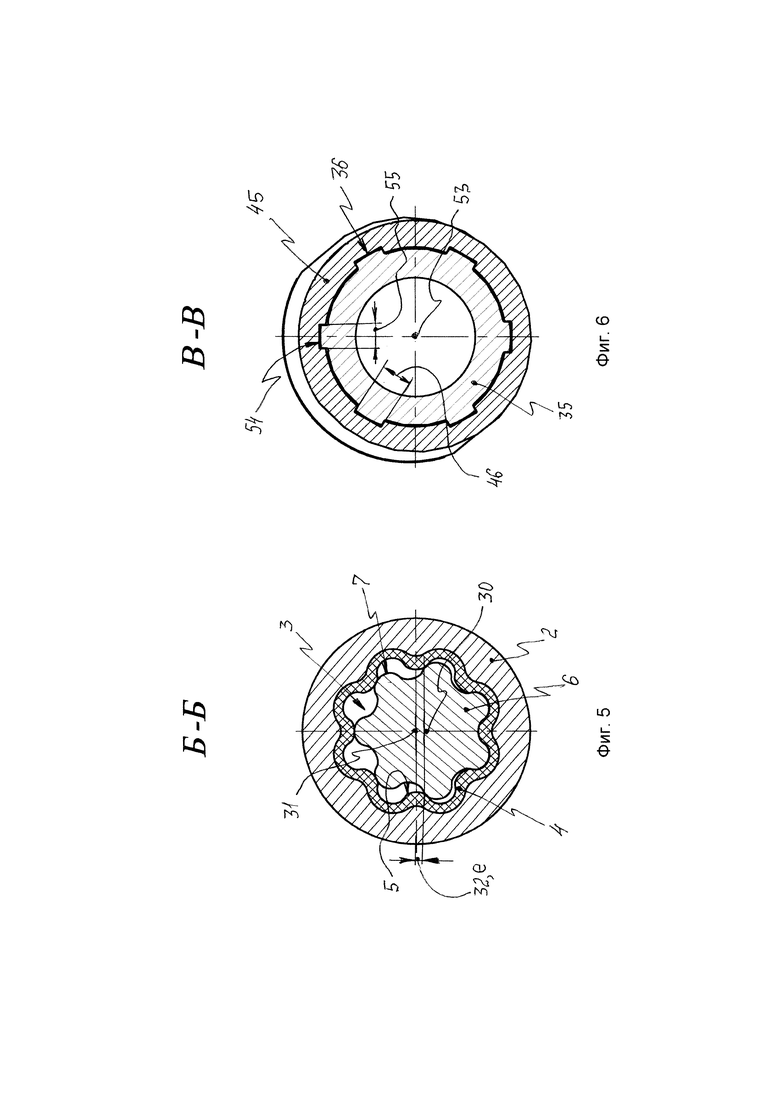

На фиг. 1 изображен общий вид героторного двигателя с долотом в изогнутой компоновке низа бурильной колонны (бурильная колонна не показана).

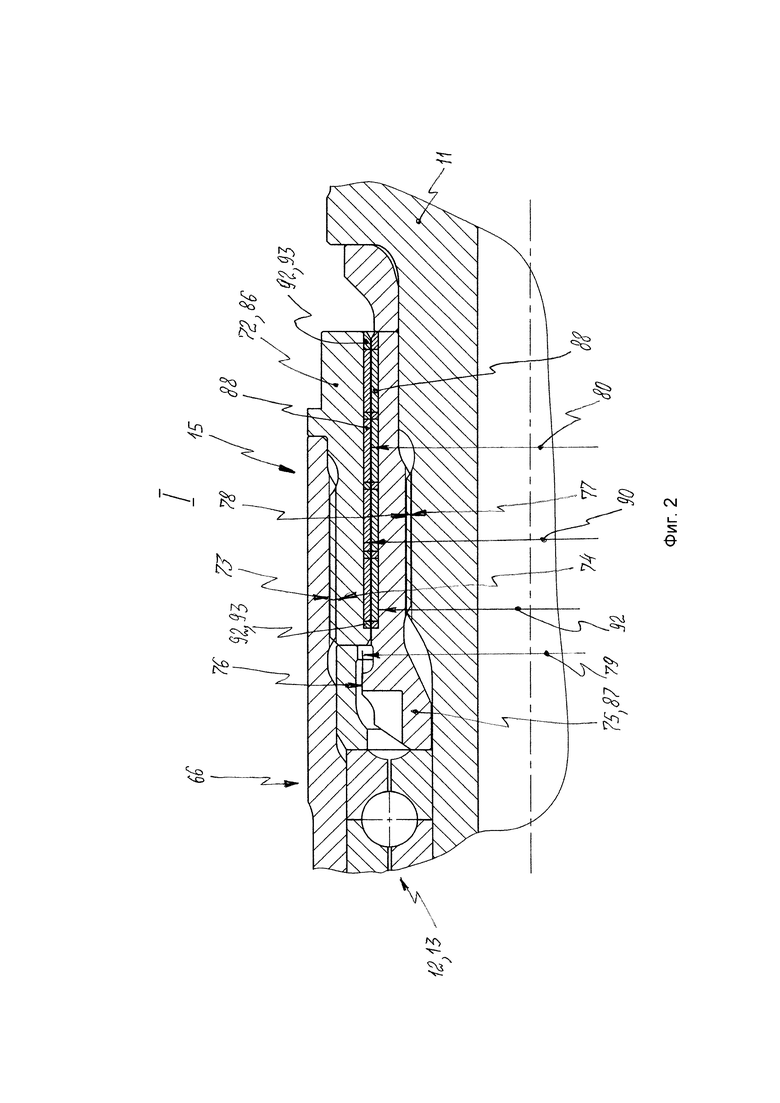

На фиг. 2 изображен элемент I на фиг. 1 нижней по потоку радиальной опоры скольжения в едином корпусе шпиндельной секции.

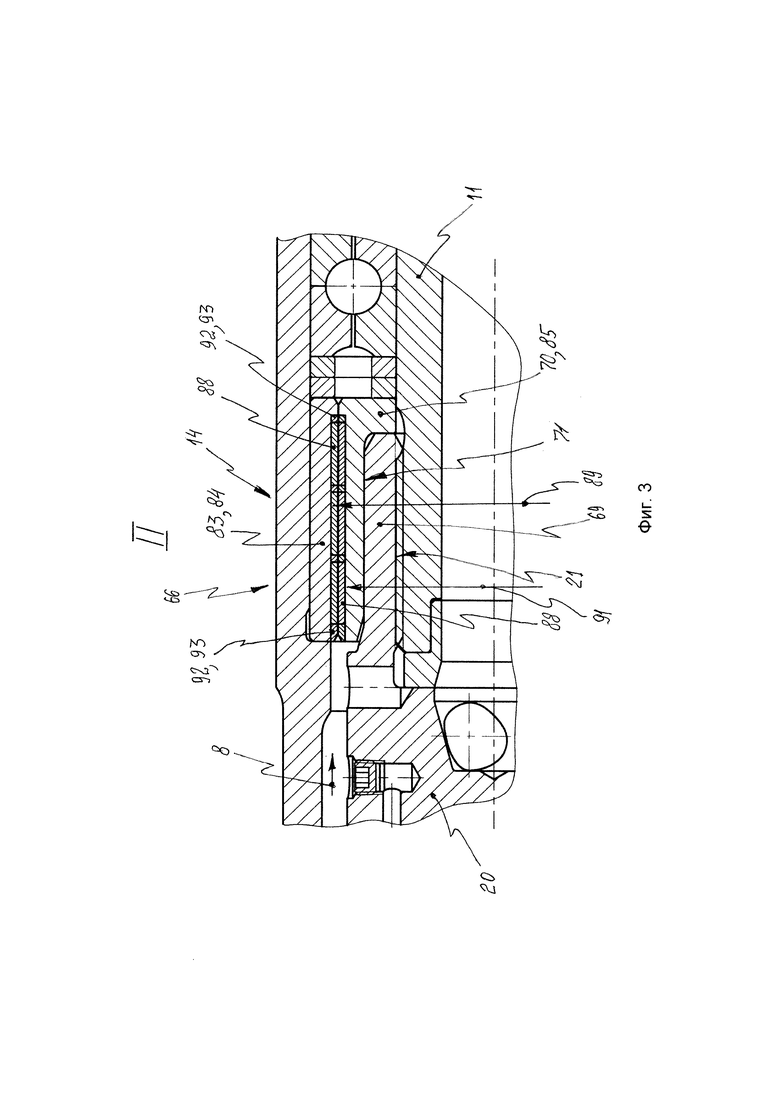

На фиг. 3 изображен элемент II на фиг. 1 верхней по потоку радиальной опоры скольжения в едином корпусе шпиндельной секции.

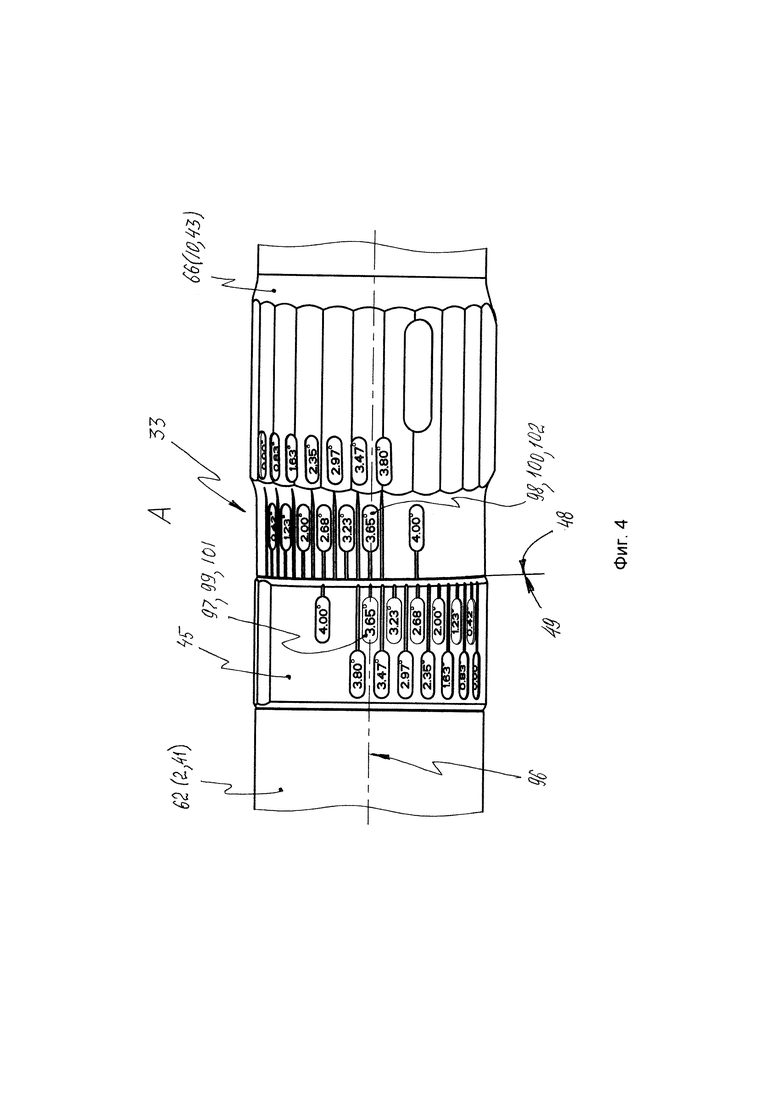

На фиг. 4 изображен вид А на фиг. 1 героторного двигателя, центральные оси резьбы двигателя, муфты положения плоскости перекоса, прямого и кривого трубчатых переводников регулятора угла перекоса, а также единого корпуса шпиндельной секции расположены в одной плоскости.

На фиг. 5 изображен разрез Б-Б на фиг. 1 поперечной плоскости героторного двигателя, корпус двигателя с внутренними винтовыми зубьями и одинаковой толщиной обкладки из эластомера (R-Wall), отношение числа зубьев ротора к числу зубьев обкладки корпуса равно 7/8.

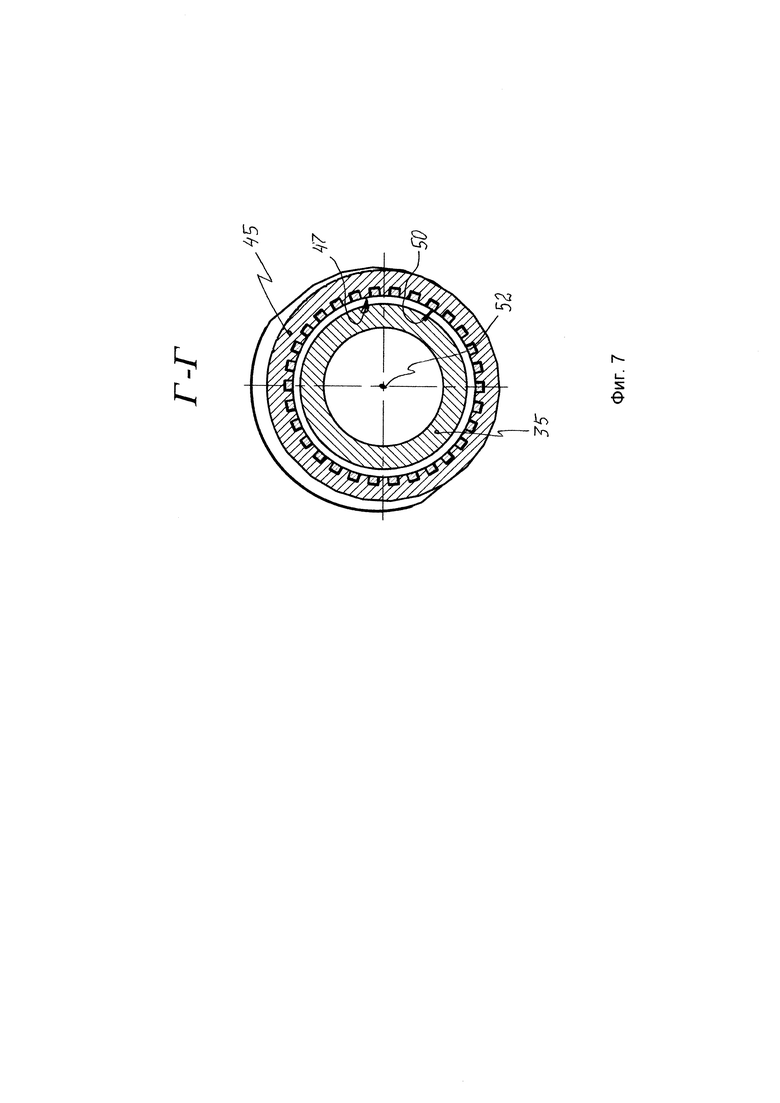

На фиг. 6 изображен разрез В-В на фиг. 1 поперечной плоскости контактирующих продольных наружных шлицев полого кривого вала и внутренних продольных шлицевых пазов зубчатой муфты в регуляторе угла перекоса.

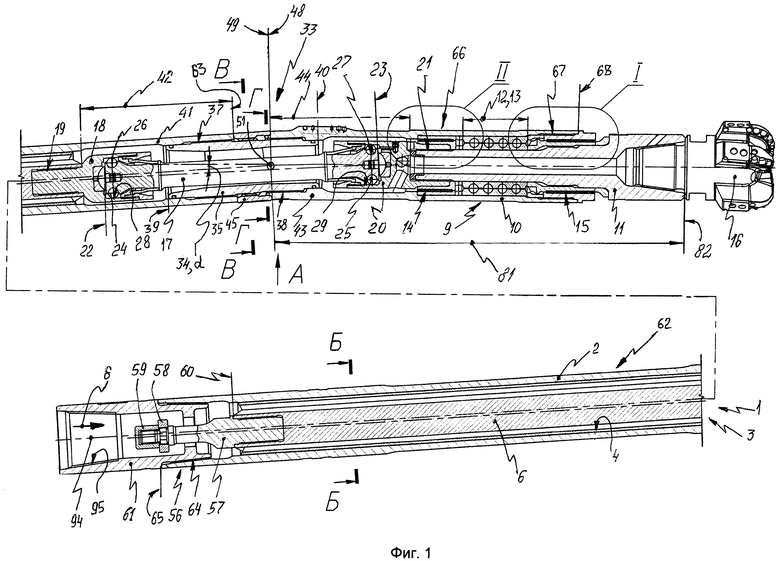

На фиг. 7 изображен разрез Г-Г на фиг. 1 поперечной плоскости контактирующих торцовых зубьев зубчатой муфты и кривого трубчатого переводника в регуляторе угла перекоса.

Героторный гидравлический двигатель 1 содержит трубчатый корпус 2, размещенный внутри него многозаходный винтовой героторный механизм 3, включающий закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5, с одинаковой толщиной обкладки из эластомера (R-Wall), и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7, (отношение числа зубьев 7 ротора 6 к числу зубьев 5 обкладки 4 из эластомера в корпусе 2 равно 7/8), выполненные с возможностью планетарно-роторного вращения ротора 6 при подаче потока текучей среды 8 (бурового раствора) под давлением через колонну бурильных труб, (не показанную), и шпиндельную секцию 9, включающую корпус 10 шпиндельной секции 9, вал 11 шпиндельной секции 9, установленный в осевой опоре 12, выполненной в виде упорно-радиального многорядного подшипника 13, а также в верхней по потоку 8 радиальной опоре 14 скольжения и нижней по потоку 8 радиальной опоре 15 скольжения, скрепленный с долотом 16, изображено на фиг. 1.

Двигатель содержит также приводной вал, такой как карданный вал 17, включающий верхнюю по потоку 8 полумуфту 18, скрепленную резьбой 19 с ротором 6 двигателя 1, а также нижнюю по потоку 8 полумуфту 20, скрепленную резьбой 21 с валом 11 шпиндельной секции 9, каждая из которых охватывает край 22 и, соответственно, 23 карданного вала 17, а между каждой полумуфтой 18, и соответственно, 20 и краем 22 и соответственно 23, карданного вала 17 размещен ряд шариков 24 и 25, установленных одной стороной в полусферических впадинах 26 и 27 карданного вала 17, другой стороной - в продольных полуцилиндрических пазах 28 и, соответственно, 29 полумуфты 18 и, соответственно 20, предназначенные для передачи вращающего момента ротора 6 двигателя 1 на вал 11 шпиндельной секции 9 и долото 16, изображено на фиг. 1.

Кроме того, на фиг. 5 изображено: поз. 30 - центральная ось ротора 6; поз. 31 - центральная ось обкладки 4 из эластомера в корпусе 2, поз. 32, е -эксцентриситет центральной оси 30 ротора 6 относительно центральной оси 31 обкладки 4 из эластомера в корпусе 2.

Героторный гидравлический двигатель 1 содержит регулятор 33 угла 34, а перекоса, расположенный между корпусом 2 двигателя 1 и корпусом 10 шпиндельной секции 9, включающий полый кривой вал 35 с наружными продольными шлицами 36 и резьбой 37 и 38 на его краях, 39 и, соответственно, 40, прямой трубчатый переводник 41 на длине 42, выполненный за одно целое с корпусом 2 двигателя 1, и кривой трубчатый переводник 43 на длине 44, выполненный за одно целое с корпусом 10 шпиндельной секции, несоосно расположенные между собой, скрепленные с полым кривым валом 35 резьбой 37 и 38 на направленных друг к другу краях, 39 и, соответственно, 40, а также содержит зубчатую муфту 45 с внутренними продольными шлицевыми пазами 46 и зубьями 47 со стороны торца 48, направленного к торцу 49 кривого трубчатого переводника 43, установленную на наружных продольных шлицах 36 полого кривого вала 35 между прямым трубчатым переводником 41 и кривым трубчатым переводником 43, а со стороны торца 49 кривого трубчатого переводника 43, направленного к зубчатой муфте 45, выполнены зубья 50, входящие в зацепление с зубьями 47 зубчатой муфты 45, изображено на фиг. 1, 6, 7.

Точка 51 пересечения центральной продольной оси 52 зубьев 47 зубчатой муфты 45 относительно центральной продольной оси 53 ее внутренних продольных шлицевых пазов 46 расположена в плоскости торца 48 зубчатой муфты 45 со стороны зубьев 47, изображено на фиг. 1, 6, 7.

Один из наружных продольных шлицев 54 полого кривого вала 35 и один из внутренних продольных шлицевых пазов 55 зубчатой муфты 45, входящих в зацепление друг с другом, выполнены отличающимися по толщине шлица 54 и, соответственно, по ширине паза 55 от остальных, соответственно, наружных продольных шлицев 36 полого кривого вала 35 и внутренних продольных шлицевых пазов 46 зубчатой муфты 45, при этом наружные продольные шлицы 36 на полом кривом валу 35 и внутренние продольные шлицевые пазы 46 в зубчатой муфте 45 соединяются между собой только в одном окружном положении, изображено на фиг. 6.

Двигатель 1 снабжен также верхним по потоку 8 ловильным устройством 56, предназначенным для аварийного подъема из скважины сломанной КНБК, состоящим, например, из резьбовой шпильки 57, скрепленной с верхней по потоку 8 частью 60 ротора 6 двигателя 1, опорного кольца 58 и гайки 59, а также содержит переходник 61 двигателя 1 для соединения с бурильной колонной (не показанной), изображено на фиг. 1.

Трубчатый корпус 2 двигателя 1 и прямой трубчатый переводник 41 регулятора 33 угла 34, а перекоса, изображенный на длине 42, выполнены за одно целое - в виде единого корпуса 62 двигателя 1 с резьбой 37 на краю 63 и резьбой 64 на краю 65, изображено на фиг. 1.

Корпус 10 шпиндельной секции 9 и кривой трубчатый переводник 43 регулятора 33 угла 34, а перекоса, изображенный на длине 44, выполнены за одно целое - в виде единого корпуса 66 шпиндельной секции 9 с резьбой 67 на краю 68 и резьбой 38 на краю 49, изображено на фиг. 1.

Хвостовик 69 нижней по потоку 8 полумуфты 20 карданного вала 17, скрепленный резьбой 21 с валом 11 шпиндельной секции 9, размещен внутри внутренней втулки 70 верхней по потоку 8 радиальной опоры 14 скольжения с возможностью скольжения по внутренней поверхности 71 упомянутой внутренней втулки 70 радиальной опоры 14 скольжения, изображено на фиг. 1,3.

Наружная втулка 72 нижней по потоку 8 радиальной опоры 15 скольжения выполнена с наружной резьбой 73, скрепленной с внутренней резьбой 74 единого полого корпуса 66 шпиндельной секции 9 со стороны долота 16, а внутренняя втулка 75 нижней по потоку 8 радиальной опоры 15 скольжения выполнена с наружным буртом 76 и внутренней резьбой 77, скрепленной с наружной резьбой 78 вала 11 шпиндельной секции 9 внутри внутренней втулки 75 нижней по потоку 8 радиальной опоры 15 скольжения, причем диаметр 79 наружного бурта 76 внутренней втулки 75 нижней по потоку 8 радиальной опоры 15 скольжения превышает внутренний диаметр 80 наружной втулки 72 нижней по потоку 8 радиальной опоры 15 скольжения, по существу - для образования нижнего по потоку 8 ловильного устройства для аварийного подъема из скважины сломанного вала 11 шпиндельной секции 9 с долотом 16, а направление свинчивания внутренней втулки 75 нижней по потоку 8 радиальной опоры 15 с валом 11 шпиндельной секции 9, а именно внутренней резьбы 77 внутренней втулки 75 с наружной резьбой 78 вала 11 шпиндельной секции 9, совпадает с направлением вращения (не показано) бурильной колонны при подъеме из скважины, изображено на фиг. 1, 2.

Кроме того, поз. 81 - расстояние от нижнего торца 82 вала 11 шпиндельной секции 9 до точки 51 искривления регулятора 33 угла 34, а перекоса (нижнего "плеча" искривления двигателя 1), изображено на фиг. 1.

Кроме того, поз. 83 - наружная втулка верхней по потоку 8 радиальной опоры скольжения 66, изображено на фиг. 3.

Кроме того, центральная ось 94 резьбы 95 переходника 61 бурильной колонны, центральная продольная ось 52 зубьев 47 зубчатой муфты 45, центральная продольная ось 53 внутренних продольных шлицевых пазов 46 зубчатой муфты 45, а также центральная ось 31 обкладки 4 из эластомера в едином корпусе 62 двигателя 1 с резьбой 37 на краю 63 и резьбой 64 на краю 65 расположены в одной плоскости 96 с возможностью совмещения идентичных значений, например, 97 и 98 углов перекоса на дне 99 и 100 фрезерованных канавок 101 и 102 на поверхности зубчатой муфты 45 и, соответственно, единого корпуса 66 шпиндельной секции 9 в регуляторе 33 угла перекоса, изображено на фиг. 1, 4, 6, 7.

Наружные и внутренние втулки, соответственно 83 и 70 верхней по потоку 8 радиальной опоры 66 скольжения и, наружные и внутренние втулки, соответственно 72 и 75 нижней по потоку 8 радиальной опоры 15 скольжения выполнены, каждая, в виде единой конструкции 84 и 85 и, соответственно, 86 и 87 с пластинами 88 из твердого сплава, при этом пластины 88 из твердого сплава установлены во внутренних расточках 89 и 90 наружных втулок 83 и 72 верхней и, соответственно, нижней по потоку 8 радиальной опоры 66 и 15 скольжения, а также, соответственно, в наружных расточках 91 и 92 внутренних втулок 70 и 75 верхней и нижней по потоку 8 радиальной опоры, соответственно 66 и 15 скольжения, и скреплены пропиткой твердого сплава 92 компонентами связки-припоя 93, изображено на фиг. 2, 3.

Расплавленный порошок связки-припоя 93 для крепления пластин 88 из твердого сплава в наружных и внутренних втулках соответственно 83 и 70 верхней по потоку 8 радиальной опоры 66 скольжения, и в наружных и внутренних втулках, соответственно 72 и 75 нижней по потоку 8 радиальной опоры 15 скольжения, содержит компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC остальное, изображено на фиг. 2, 3.

Твердость пластин 88, например, из твердого сплава карбид вольфрама-кобальт, составляет 89÷92 HRA, толщина пластин 88 составляет 2,5±0,5 мм, твердость материала 93, образованного пропиткой твердого сплава компонентами связки-припоя, составляет 52÷65 НЯСэ, изображено на фиг. 2,3.

Героторный гидравлический двигатель DRU-120RF-DZ для бурения направленных скважин с горизонтальным интервалом в компоновке низа бурильной колонны работает следующим образом: поток бурового раствора под давлением, например, 25÷35 МПа, по колонне бурильных труб подают через внутренние полости переходника 61 бурильной колонны на вход 65 корпуса двигателя 62 с размещенным внутри него многозаходным винтовым героторным механизмом 3, включающим закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5, с одинаковой толщиной обкладки из эластомера (R-Wall), и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7, выполненные с возможностью планетарно-роторного вращения ротора 6 при подаче потока текучей среды 8 (бурового раствора) под давлением через колонну бурильных труб, (не показанную), и шпиндельную секцию 9, включающую корпус 10 шпиндельной секции 9, вал 11 шпиндельной секции 9, установленный в осевой опоре 12, выполненной в виде упорно-радиального многорядного подшипника 13, а также в верхней по потоку 8 радиальной опоре 14 скольжения и нижней по потоку 8 радиальной опоре 15 скольжения, скрепленный с долотом 16, а также содержащим приводной вал, такой как карданный вал 17, включающий верхнюю по потоку 8 полумуфту 18, скрепленную резьбой 19 с ротором 6 двигателя 1, а также нижнюю по потоку 8 полумуфту 20, скрепленную резьбой 21 с валом 11 шпиндельной секции 9, каждая из которых охватывает край 22 и, соответственно, 23 карданного вала 17, а между каждой полумуфтой 18, и соответственно, 20 и краем 22 и соответственно 23, карданного вала 17 размещен ряд шариков 24 и 25, установленных одной стороной в полусферических впадинах 26 и 27 карданного вала 17, другой стороной - в продольных полуцилиндрических пазах 28 и, соответственно, 29 полумуфты 18 и, соответственно 20, предназначенные для передачи вращающего момента ротора 6 двигателя 1 на вал 11 шпиндельной секции 9 и долото16, изображено на фиг. 1.

Возникающий на роторе 6 вращающий момент приводит его в планетарно-роторное вращение внутри обкладки 4 из эластомера, закрепленной внутри единого корпуса 62 двигателя 1, которое при помощи верхней и нижней полумуфт 18, 20 и карданного вала 17 преобразуется во вращение (в противоположном направлении относительно планетарного вращения ротора 6) вала 11 шпиндельной секции 9, установленного в осевой опоре 12, выполненной в виде упорно-радиального многорядного подшипника 13, а также в верхней и нижней радиальных опорах скольжения 14 и 15 внутри единого корпуса 10 шпиндельной секции 9, при этом на валу 11 шпиндельной секции 9 закреплено долото 16 для бурения скважины, осуществляя бурение скважины.

Зубья 7 ротора 6 и зубья 5 обкладки 4 статора 2, находясь в непрерывном контакте, образуют замыкающиеся по длине шага статора 2 изолированные друг от друга рабочие камеры. Буровой раствор 8, поступающий в двигатель 1 от насосов, достигает долота 16 только в том случае, если ротор 6 вращается внутри обкладки 4 статора 2, обкатываясь по его зубьям 5 под действием неуравновешенных гидравлических сил. При этом ротор 6 совершает планетарное движение: геометрическая ось 30 ротора 6 вращается относительно оси 31 обкладки 4 статора 2 против часовой стрелки (переносное вращение), а сам ротор 6 поворачивается по часовой стрелке (абсолютное вращение).

За счет разности числе зубьев 7 ротора 6 и числе зубьев 5 обкладки статора 2 переносное вращение редуцируется в абсолютное, что обеспечивает сниженную выходную скорость вращения и высокий момент силы на валу 11 двигателя 1.

При бурении контроль за работой героторного двигателя 1 осуществляется по изменению давления на насосах, поскольку перепад давления на двигателе пропорционален моменту силы на его валу 11.

Вертикальный ствол скважины бурят до заданной глубины, затем буровые трубы бурильной колонны поочередно раскрепляют и поднимают, при этом компоновка низа бурильной колонны находится в вертикальном положении на буровой установке.

Устанавливают механические ключи на указанные в технологическом процессе:

- зону 42 корпуса 62 двигателя 1, выполненного за одно целое в виде трубчатого корпуса 2 двигателя 1 и прямого трубчатого переводника 41 регулятора 33 угла 34, а перекоса;

- и зону 44 корпуса 66 шпиндельной секции 9, выполненного за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса двигателя 1, изображено на фиг. 1.

Раскрепляют резьбовое соединение наружной резьбы 37 полого кривого вала 35 и внутренней резьбы 37 единого корпуса 62 двигателя 1, выполненного в виде трубчатого корпуса 2 двигателя 1 и прямого трубчатого переводника 41 регулятора 33 угла 34, а перекоса, отворачивают единый корпус 62 двигателя 1, до появления зазора, например, 20±2 мм в кольцевом стыке между зубчатой муфтой 45 и кольцевым торцом 63 единого корпуса 62 двигателя 1, изображено на фиг. 1, 4.

В процессе раскрепления резьбового соединения наружной резьбы 37 полого кривого вала 35 и внутренней резьбы 37 корпуса 62 двигателя 1, выполненного за одно целое в виде трубчатого корпуса 2 двигателя 1 и прямого трубчатого переводника 41 регулятора 33 угла 34, а перекоса, зубчатая муфта 45 и корпус 66 шпиндельной секции 9, выполненный за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса, остаются в зацеплении, по существу, прямоугольные зубья 47 со стороны торца 48 зубчатой муфты 45 сохраняют в зацеплении со стороны 49 с прямоугольными внутренними зубьями 50 корпуса 66 шпиндельной секции 9, выполненного за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса, изображено на фиг. 1, 4, 6, 7.

Поднимают зубчатую муфту 45 вверх до выхода из зацепления прямоугольных зубьев 47 со стороны торца 48 зубчатой муфты 45 и прямоугольных внутренних зубьев 50 корпуса 66 шпиндельной секции 9, выполненного за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса двигателя 1, изображено на фиг. 1, 4, 6, 7.

Удерживая зубчатую муфту 45 в верхнем положении, поворачивают ее относительно прямоугольных внутренних зубьев 50 единого корпуса 66 шпиндельной секции 9, выполненного за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса, до совпадения меток требуемого по технологическому процессу угла перекоса, например, 97 и 98 углов перекоса, например, 3.65° (для англоязычных заказчиков в качестве десятичного разделителя чисел вместо запятой используют точку) на дне 99 и 100 фрезерованных канавок 101 и 102 на поверхности зубчатой муфты 45 и, соответственно, корпуса 66 шпиндельной секции 9 в регуляторе 33 угла перекоса, изображено на фиг. 1, 4, 6, 7.

Устанавливают механические ключи на указанные в технологическом процессе:

- зону 42 корпуса 62 двигателя 1, выполненного за одно целое в виде трубчатого корпуса 2 и прямого трубчатого переводника 41 регулятора 33 угла 34, а перекоса;

- и зону 44 корпуса 66 шпиндельной секции 9, выполненного за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса, изображено на фиг. 1.

Заворачивают резьбовое соединение наружной резьбы 37 полого кривого вала 35 и внутренней резьбы 37 корпуса 62 двигателя 1, выполненного в виде трубчатого корпуса 2 двигателя 1 и прямого трубчатого переводника 41 регулятора 33 угла 34, а перекоса.

Величину крутящего момента задают по технологическому процессу механизированным ключом, содержащим устройство для предотвращения "перезатяжки" (overtorquing) чрезмерным крутящим моментом.

В процессе свинчивания резьбового соединения наружной резьбы 37 полого кривого вала 35 и внутренней резьбы 37 корпуса 62 двигателя 1, выполненного за одно целое в виде трубчатого корпуса 2 двигателя 1 и прямого трубчатого переводника 41 регулятора 33 угла 34, а перекоса, зубчатая муфта 45 и единый корпус 66 шпиндельной секции 9, выполненный за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса, сохраняют в зацеплении, по существу, прямоугольные зубья 47 со стороны торца 48 зубчатой муфты 45 сохраняют в зацеплении со стороны 49 с прямоугольными внутренними зубьями 50 единого корпуса 66 шпиндельной секции 9, выполненного за одно целое в виде корпуса 10 шпиндельной секции 9 и кривого трубчатого переводника 43 регулятора 33 угла 34, а перекоса, изображено на фиг. 1, 4, 6, 7.

Опускают в скважину КНБК, содержащую корпус двигателя 62 с размещенным внутри него винтовым героторным механизмом 3, включающим закрепленную внутри корпуса 2 обкладку 4 из эластомера с внутренними винтовыми зубьями 5 и эксцентрично расположенный ротор 6 с наружными винтовыми зубьями 7, выполненные с возможностью планетарно-роторного вращения ротора 6 при подаче потока текучей среды 8 (бурового раствора) под давлением через колонну бурильных труб, и шпиндельную секцию 9, включающую корпус 10 шпиндельной секции 9, вал 11 шпиндельной секции 9, установленный в осевой опоре 12, выполненной в виде упорно-радиального многорядного подшипника 13, а также в верхней по потоку 8 радиальной опоре 14 скольжения и нижней по потоку 8 радиальной опоре 15 скольжения, скрепленный с долотом 16, а также содержащим приводной вал, такой как карданный вал 17, включающий верхнюю по потоку 8 полумуфту 18, скрепленную резьбой 19 с ротором 6 двигателя 1, а также нижнюю по потоку 8 полумуфту 20, скрепленную резьбой 21 с валом 11 шпиндельной секции 9, каждая из которых охватывает край 22 и, соответственно, 23 карданного вала 17, а между каждой полумуфтой 18, и соответственно, 20 и краем 22 и соответственно 23, карданного вала 17 размещен ряд шариков 24 и 25, установленных одной стороной в полусферических впадинах 26 и 27 карданного вала 17, другой стороной - в продольных полуцилиндрических пазах 28 и, соответственно, 29 полумуфты 18 и, соответственно 20, предназначенные для передачи вращающего момента ротора 6 двигателя 1 на вал 11 шпиндельной секции 9 и долото 16.

Далее осуществляют бурение направленной скважины с горизонтальным интервалом (окончанием) в подземных пластах при разработке месторождений нефти.

Парк героторных гидравлических двигателей DRU-120RF-DZ (габарит 120 мм) в количестве 10 шт. для бурения направленных скважин с горизонтальным интервалом при бурении скважин в Алжире в 2022 г. показал коммерчески жизнеспособную эффективность: набор угла при бурении составил от 50° до 55° на 30 метров проходки, максимальная наработка составила 550 часов без отворотов резьбы и прекращения проходки в скважине.

Повышается ресурс, надежность и точность проходки направленных скважин, уменьшаются сопротивления и напряжения в компоновке низа бурильной колонны путем уменьшения длины двигателя, за счет выполнения прямого переводника за одно целое с корпусом двигателя и кривого переводника - за одно целое с корпусом шпиндельной секции, расположенных между собой с углом перекоса и скрепленных с полым кривым валом и зубчатой муфтой, а также за счет скрепления внутренней втулки нижней по потоку радиальной опоры скольжения резьбой с валом шпиндельной секции и выполнения диаметра наружного бурта внутренней втулки нижней по потоку радиальной опоры скольжения превышающим внутренний диаметр наружной втулки нижней по потоку радиальной опоры скольжения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2022 |

|

RU2784510C1 |

| Способ управления положением плоскостей искривления героторного двигателя при бурении направленных скважин | 2022 |

|

RU2787045C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2441125C2 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2014 |

|

RU2586124C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2018 |

|

RU2675613C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ЗАБОЙНОГО ДВИГАТЕЛЯ | 2009 |

|

RU2414579C1 |

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ВИНТОВОГО ГЕРОТОРНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2444601C1 |

Изобретение относится к героторному гидравлическому двигателю. Двигатель 1 содержит регулятор 33 угла 34 перекоса, расположенный между корпусами 2 и 10 двигателя 1 и шпиндельной секции 9 соответственно, включающий полый кривой вал 35 с наружными продольными шлицами и резьбой 37 и 38 на его краях 39 и 40 соответственно, прямой переводник 41, выполненный за одно целое с корпусом 2 и резьбой на крае, кривой переводник 43, выполненный за одно целое с корпусом 10 и резьбой на крае, несоосно расположенные между собой, скрепленные с полым кривым валом 35 резьбой 37 и 38 на направленных друг к другу краях 39 и 40 соответственно, зубчатую муфту 45 с внутренними продольными шлицевыми пазами и зубьями со стороны торца 48, направленного к торцу 49 переводника 43, установленную на наружных продольных шлицах вала 35 между переводниками 41 и 43, а со стороны торца переводника 43, направленного к муфте 45, выполнены зубья, входящие в зацепление с зубьями муфты 45. Хвостовик нижней по потоку 8 полумуфты 20 карданного вала 17, скрепленный резьбой 21 с валом 11 секции 9, размещен внутри внутренней втулки верхней по потоку 8 радиальной опоры 14 скольжения с возможностью скольжения по внутренней поверхности внутренней втулки опоры 14. Наружная втулка нижней по потоку 8 радиальной опоры 15 скольжения скреплена общей резьбой с корпусом 2 со стороны долота 16. Внутренняя втулка опоры 15 скреплена общей резьбой с валом 11. Диаметр наружного бурта внутренней втулки опоры 15 превышает внутренний диаметр наружной втулки опоры 15. Направление свинчивания внутренней втулки опоры 15 с валом 11 совпадает с направлением вращения бурильной колонны при подъеме из скважины. Изобретение направлено на повышение ресурса, надежности и точности проходки направленных скважин, уменьшение сопротивления и напряжения в компоновке низа бурильной колонны путем уменьшения длины двигателя. 2 з.п. ф-лы, 7 ил.

1. Героторный гидравлический двигатель, содержащий трубчатый корпус, размещенный внутри него многозаходный винтовой героторный механизм, включающий закрепленную внутри корпуса обкладку из эластомера с внутренними винтовыми зубьями и эксцентрично расположенный ротор с наружными винтовыми зубьями, выполненные с возможностью вращения ротора при подаче потока текучей среды под давлением, шпиндельную секцию, включающую корпус шпиндельной секции, вал шпиндельной секции, установленный в осевой опоре, выполненной в виде упорно-радиального многорядного подшипника, а также в верхней и нижней по потоку радиальных опорах скольжения, скрепленный с долотом, при этом двигатель снабжен верхним по потоку ловильным устройством, отличающийся тем, что содержит регулятор угла перекоса, расположенный между корпусами двигателя и шпиндельной секции, включающий полый кривой вал с наружными продольными шлицами и резьбой на его краях, прямой переводник, выполненный за одно целое с корпусом двигателя и резьбой на крае, кривой переводник, выполненный за одно целое с корпусом шпиндельной секции и резьбой на крае, несоосно расположенные между собой, скрепленные с полым кривым валом резьбой на направленных друг к другу краях, зубчатую муфту с внутренними продольными шлицевыми пазами и зубьями со стороны торца, направленного к торцу кривого трубчатого переводника, установленную на наружных продольных шлицах полого кривого вала между прямым и кривым трубчатыми переводниками, а со стороны торца кривого трубчатого переводника, направленного к зубчатой муфте, выполнены зубья, входящие в зацепление с зубьями зубчатой муфты, при этом хвостовик нижней по потоку полумуфты карданного вала, скрепленный резьбой с валом шпиндельной секции, размещен внутри внутренней втулки верхней по потоку радиальной опоры скольжения с возможностью скольжения по внутренней поверхности внутренней втулки радиальной опоры скольжения, при этом наружная втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с корпусом шпиндельной секции со стороны долота, а внутренняя втулка нижней по потоку радиальной опоры скольжения скреплена общей резьбой с валом шпиндельной секции, причем диаметр наружного бурта внутренней втулки нижней по потоку радиальной опоры скольжения превышает внутренний диаметр наружной втулки нижней по потоку радиальной опоры скольжения, а направление свинчивания внутренней втулки нижней по потоку радиальной опоры скольжения с валом шпиндельной секции совпадает с направлением вращения бурильной колонны при подъеме из скважины.

2. Двигатель по п. 1, отличающийся тем, что наружные и внутренние втулки верхней и, соответственно, нижней по потоку радиальной опоры скольжения выполнены, каждая, в виде единой конструкции с пластинами из твердого сплава, при этом пластины из твердого сплава установлены во внутренних расточках наружных втулок верхней и нижней по потоку радиальной опоры скольжения, а также, соответственно, в наружных расточках внутренних втулок верхней и нижней по потоку радиальной опоры скольжения, и скреплены пропиткой твердого сплава компонентами связки-припоя.

3. Двигатель по п. 2, отличающийся тем, что расплавленный порошок связки-припоя для крепления пластин из твердого сплава в наружных и внутренних втулках верхней и, соответственно, нижней по потоку радиальной опоры скольжения содержит компоненты в следующем соотношении, мас. %: Ni 32÷47, Fe 2, Cr 7÷14, Si 2, WC - остальное.

| ГИДРАВЛИЧЕСКИЙ ЗАБОЙНЫЙ ДВИГАТЕЛЬ | 2012 |

|

RU2515627C1 |

| РЕГУЛЯТОР УГЛА ПЕРЕКОСА ГИДРАВЛИЧЕСКОГО ЗАБОЙНОГО ДВИГАТЕЛЯ | 2010 |

|

RU2467145C2 |

| ГЕРОТОРНЫЙ ГИДРАВЛИЧЕСКИЙ ДВИГАТЕЛЬ | 2017 |

|

RU2669603C1 |

| 0 |

|

SU200806A1 | |

| US 3260318 A, 12.07.1966 | |||

| CN 108952575 A, 07.12.2018. | |||

Авторы

Даты

2024-02-14—Публикация

2023-02-21—Подача