Изобретение относится к транспортному машиностроению, а именно к подвескам транспортных средств.

Известна эластичная опора на телескопическом амортизаторе, соосно охваченном пружиной, содержащая кольцевой фланец, на внутреннем конце которого выполнено полое кольцевое утолщение, направленное к оси вращения. Опора снабжена двумя эластичными кольцами, одно из которых прилегает к выступающей части утолщения и соосно закреплено на конце телескопического амортизатора. Второе эластичное кольцо расположено с внешней стороны кольцевого фланца, вставлено в углубление полого утолщения выступающей части утолщения и принимает конец винтовой пружины (см. з-ку ЕПВ № 0046508, МПК В60G 15/06, 1982 г.).

Недостаток данного решения состоит в том, что при данном соотношении параметров первого эластичного кольца (соотношение наружного диаметра к высоте опоры) опора обладает прогрессивной характеристикой сжатия без линейного участка, что не позволяет обеспечить надежную шумоизоляцию кузова, особенно при движении автомобиля с полной нагрузкой, когда задействован в работе дополнительный упругий элемент (буфер сжатия). Кроме того, такая конструкция опоры не воспринимает нагрузки от амортизатора или стойки в радиальном направлении, что также ухудшает ее потребительские качества.

Известна эластичная опора упругой стойки подвески автомобиля, снабженная опорными подушками из эластичного материала, соосно установленными на штоке стойки (или амортизатора). Подушки прилегают к двухконусной опорной базе кузова (см. патент ФРГ № 3302057, МПК В60G 15/06, 1984 г.).

Недостатком данного решения является большое количество деталей, что увеличивает ее стоимость и трудоемкость сборки узла, а также недолговечность опоры, т.к. в основном все силы при ходе сжатия подвески, передаваемые на опору, воспринимает нижняя подушка. Кроме того, у обоих эластичных элементов прогрессивная характеристика сжатия без линейной составляющей, что не позволяет обеспечить надежную шумоизоляцию кузова, особенно при движении автомобиля с полной нагрузкой, когда задействован в работе дополнительный упругий элемент (буфер сжатия).

Известна эластичная опора амортизатора автомобиля, содержащая соосно установленные на штоке амортизатора эластичные подушки, расположенные между амортизатором и кузовом автомобиля, и тарелку пружины, снабженную эластичной прокладкой, которая при помощи эластичного элемента присоединена к втулке опоры (см. патент Германии № 3902269, МПК В60G 15/06, 1989 г.).

Недостатком данного решения является большое количество деталей, трудоемкость сборки опоры и отсутствие линейной составляющей характеристики сжатия упругих элементов.

Известна верхняя опора для подвески автомобиля, предназначенная для амортизатора и пружины, установленных между кузовом и колесом, и расположенная между верхней и нижней опорными шайбами по торцам втулки, надетой на шток амортизатора. Опора содержит два жестких кольцевых элемента, имеющих цилиндрические участки, переходящие во фланцы, между которыми расположен эластичный элемент, воспринимающий вертикальные нагрузки от амортизатора (см. з-ку ФРГ № 3812477, МПК В60G 15/06, 1988 г.).

Недостатком данного решения является сложность и высокая трудоемкость сборки опоры с пружиной и амортизатором, высокая трудоемкость установки узла на автомобиль, а также низкая долговечность опоры из-за повышенного износа эластичного элемента в зоне его контакта со втулкой, из-за наличия проскальзывания.

Известна верхняя опора подвески транспортного средства, содержащая втулку, два кольцевых элемента с цилиндрическими участками, соединенных упругим элементом, причем на одном из кольцевых элементов выполнено посадочное место под пружину. Втулка жестко соединена с упругим элементом и со вторым кольцевым элементом, имеющим коническую часть, повторяющую коническую часть нижней зоны первого кольцевого элемента. Посадочное место под пружину выполнено в верхней части первого кольцевого элемента, а упругий элемент снабжен двумя горизонтально ориентированными зонами с расположенными на них радиальными выступами (см. патент РФ № 2272716, МПК B60G 15/06 (2006.01), 2006 г.). Данное решение принято за прототип.

Недостатком прототипа является то, что данную верхнюю опору невозможно использовать в подвеске автомобиля в качестве верхней опоры телескопической стойки. Например, для задней оси, где не требуется поворот колес, как в передней подвеске.

Известно, что в подвеске с направляющими стойками (по типу подвески Макферсона) имеется постоянно действующая боковая сила, приложенная к хвостовику штока стойки, и передаваемая через верхнюю опору на кузов автомобиля. Опора по прототипу при приложении такой нагрузки будет испытывать значительную радиальную деформацию из-за большого объема резины, заключенного между ее внутренним кольцевым элементом и наружным кольцевым элементом, а также между наружным кольцевым элементом и кузовом автомобиля. В результате повышенной радиальной деформации ухудшается целый ряд качеств, а именно:

1. Ухудшается кинематика подвески, снижающая точность перемещения колеса. При прохождении поворотов, когда наружное заднее колесо, по сравнению с внутренним, нагружается в большей степени боковой силой в контакте колеса с дорогой, за счет повышенной радиальной деформации в опоре колесо отжимается в большей степени в сторону положительного развала, из-за чего снижаются возможности передачи шинами боковых сил. Увеличивается склонность к заносу задней оси при маневрировании. Кроме того, при движении по неровной дороге, когда в контакте колеса с дорогой возникают боковые силы, за счет повышенной радиальной деформации в опоре колеса задней оси в большей степени отклоняются от вертикального положения. Это вызывает необходимость коррекции рулем направления движения - что ухудшает устойчивость автомобиля.

2. Повышенная радиальная деформация в опоре вызывает необходимость увеличения зазора между кузовом и втулкой внутреннего кольцевого элемента. Что уменьшает опорную поверхность эластичного элемента, расположенного между кузовом и опорой, уменьшая возможности восприятия усилий отдачи.

Если в конструкции данной опоры уменьшить толщину слоя эластичного материала, заключенного между ее внутренним и наружным кольцевыми элементами, а также между наружным кольцевым элементом и кузовом автомобиля с целью уменьшения радиальной деформации, то ухудшаются шумоизолирующие качества. Т.е. виброизолирование пружины будет обеспечиваться лишь посадочным местом под пружину, выполненным в верхней части первого кольцевого элемента опоры. К тому же, из-за того, что посадочное место опоры будет значительно превосходить по массе части упругого элемента, расположенные между кольцевыми элементами, возможно появление проскальзывания между этими элементами и кузовом автомобиля, что может привести к появлению скрипа, а также снижает долговечность опоры по причине износа.

При уменьшении толщины слоя упругого элемента верхней опоры, заключенного между ее внутренним и наружным кольцевыми элементами, хотя и снижается радиальная деформация от действия боковых сил, но, в тоже время, увеличивается продольная (по отношению к автомобилю) жесткость верхнего крепления стойки (амортизатора). Тем самым, снижается сглаживающая способность восприятия жесткого качения шин со стальным кордом. Это также ухудшает виброизолирующие свойства опоры.

Как видно, доводка характеристик опоры без изменения ее конструкции затруднительна, а без ухудшения виброизолирующих свойств невозможна.

Задачей изобретения является обеспечение требуемых характеристик верхней опоры при высокой виброизолирующей способности и при обеспечении возможности ее использования как в традиционной подвеске, так и в подвеске типа Макферсон с единым креплением на кузове автомобиля.

Поставленная задача решается за счет того, что в верхней опоре подвески транспортного средства, содержащей втулку, два кольцевых элемента с цилиндрическими участками, жестко соединенных с упругим элементом, снабженным горизонтально ориентированной зоной с расположенными на ней радиальными выступами, причем на первом кольцевом элементе выполнено посадочное место под пружину, а втулка жестко соединена с упругим элементом, в соответствии с изобретением опора снабжена дополнительным вертикальным кольцевым элементом, который расположен по всей высоте опоры, жестко соединен с упругим элементом и отделяет первый кольцевой элемент от второго кольцевого элемента и втулки, причем первый кольцевой элемент укорочен, а втулка выполнена зацело со вторым кольцевым элементом.

Дополнительный кольцевой элемент выполнен из пластика.

На наружной стороне дополнительного кольцевого элемента выполнены чередующиеся вертикальные выступы и впадины.

В нижней части опоры образована кольцевая зона, состоящая из чередующихся вертикальных участков, образованных выступами дополнительного кольцевого элемента и его впадинами, заполненными упругим элементом.

В нижней части опоры между вторым и дополнительным кольцевыми элементами в упругом элементе опоры выполнены два вертикальных несквозных паза, выходящих на нижний торец опоры.

Пазы ориентированы в продольной плоскости автомобиля.

Технический результат от использования полезной модели заключается в том, что за счет выполнения верхней опоры подвески транспортного средства, содержащей втулку, два кольцевых элемента с цилиндрическими участками, жестко соединенных с упругим элементом, снабженной горизонтально ориентированной зоной с расположенными на ней радиальными выступами, причем на первом кольцевом элементе выполнено посадочное место под пружину, а втулка жестко соединена с упругим элементом и снабженной дополнительным вертикальным кольцевым элементом, который расположен по всей высоте опоры, жестко соединен с упругим элементом, и отделяет первый кольцевой элемент от второго кольцевого элемента и втулки, причем первый кольцевой элемент укорочен, а втулка выполнена зацело со вторым кольцевым элементом, обеспечиваются требуемые характеристики верхней опоры при ее высокой виброизолирующей способности и при обеспечении возможности ее использования как в традиционной подвеске, так и в подвеске типа Макферсон с единым креплением на кузове автомобиля.

За счет наличия дополнительного кольцевого вертикального элемента, расположенного по всей высоте опоры, между первым и вторым кольцевыми элементами обеспечивается высокая радиальная жесткость опоры при передаче усилий от втулки и второго кольцевого элемента. При этом не ухудшаются виброизолирующие свойства опоры и долговечность, т.к. в зоне крепления к кузову отсутствует проскальзывание.

Выполнение первого кольцевого элемента укороченным обеспечивает малую осевую жесткость упругого элемента в зоне восприятия усилий от пружины. Это условие необходимо как для обеспечения требований по виброизоляции, так и для отсутствия проскальзывания в зоне крепления к кузову.

Выполнение втулки зацело со вторым кольцевым элементом обеспечивает возможность изготовления из легкого сплава (например, из алюминиевого сплава АК8М) литьем под давлением, позволяющим получить не только снижение количества деталей и массы изделия, но и снизить стоимость за счет отказа от сварки и механической обработки, которая в данном варианте имеет минимальный объем.

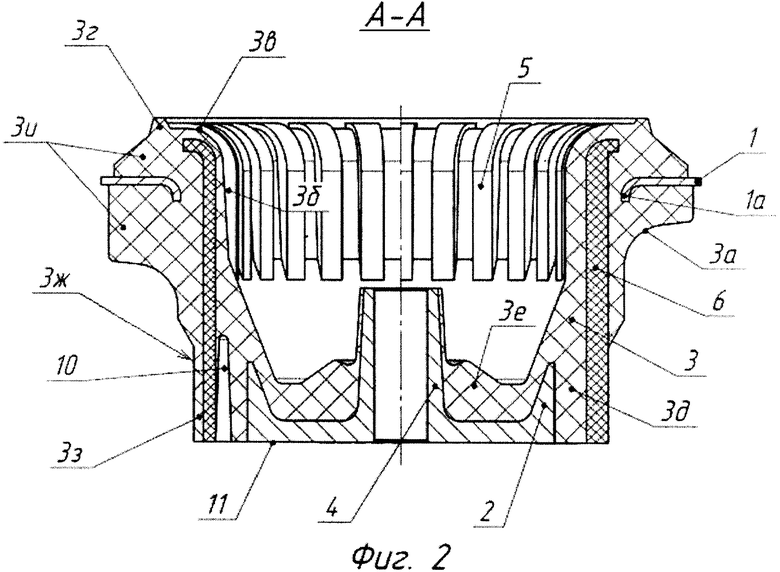

Выполнение дополнительного кольцевого элемента из пластика с чередующимися вертикальными выступами и впадинами на внешней (наружной) стороне его цилиндрической части позволяет решить сразу пять важных функциональных задач:

1. Обеспечить относительно невысокую жесткость (способность к диаметральному растяжению) опоры, что требуется для надежной напрессовки опоры на кузовной кронштейн. При использовании металлической арматуры с учетом производственных допусков и усадки резины при вулканизации обеспечить данное требование сложнее, чем с «податливым» к растяжению пластмассовым каркасом. Данное требование обеспечивает также стабильные монтажные свойства изделия при длительной эксплуатации автомобиля (в течение нескольких лет), т.к. усадка и изменение твердости резины, связанные с естественным старением и перепадом температур, могут ухудшить плотную посадку на кузове, если речь идет о металлической арматуре.

2. Обеспечить технологическое требование по наличию слоя резины вдоль всей наружной поверхности опоры (требование по заполнению пресс-формы резиновой смесью без образования пустот и «воздушных мешков») при одновременном центрировании арматуры (дополнительного кольцевого элемента) при установке в оснастку. Данное требование может быть выполнено при наличии на арматуре продольных выступов (по которым осуществляется центрирование) и впадин (которые впоследствии заполняются резиновой смесью). При изготовлении такого каркаса из металла стоимость увеличивается (за счет увеличения технологических операций и требуемой технологической оснастки). При изготовлении каркаса из пластмассы - форма детали может быть произвольной, т.к. это не требует дополнительных затрат.

3. Обеспечение требуемой виброизоляции, достигаемой за счет самой природной способности неметаллических материалов. Известно, что свойства материалов передавать колебания (к примеру, звук или вибрацию) зависят от плотности самих материалов. В силу чего в металлах скорость звука и распространения колебаний наиболее высока. Поэтому использование пластмассы в качестве каркаса значительно снижает условия по передаче колебаний, т.к. их плотность в 2-3 раза ниже плотности металлов.

4. Обеспечить технологическую прочность. Это требование важно только для пластмассового варианта арматуры и связано с обеспечением необходимой жесткости арматуры в технологическом процессе заполнения пресс-формы резиновой смесью. При непосредственном контакте с разогретой пресс-формой, а главное, с разогретой резиновой смесью, пластмассовая арматура сама подвергается размягчению, что может привести к ее деформации, что в итоге, при наличии определенных требований к форме арматуры, приводит к недопустимым отклонениям и бракованию опоры. Для исключения возможности деформации при заполнении пресс-формы арматура должна иметь высокую продольную жесткость (жесткость вдоль образующей), что реально обеспечить с помощью продольных ребер на пластмассовом каркасе. В результате, кроме технологических требований по п.2 (наличию слоя резины на наружной поверхности опоры) ребра жесткости обеспечивают прочность и устойчивость непосредственно при инжекции резиновой смеси в оснастку. Размер и количество ребер определяется экспериментально, на основе фактической технологической температуры и физико-механических свойств применяемой резиновой смеси. Кроме того, применение «тугоплавких» пластмасс, с высокой температурой размягчения (к примеру, стеклонаполненный полиамид) также способствует решению данной задачи.

5. Применение металлической арматуры требует соответствующей подготовки поверхности под вулканизацию, т.е. обезжиривание и нанесение адгезионного покрытия (например, фосфатирования), что сопряжено не только с увеличением затрат, но и накладывает экологические требования к безопасности производства. При этом затраты будут пропорциональными величине поверхности детали, подлежащей покрытию. Очевидно, что для каркаса, проходящего вдоль всей детали и имеющего развитое оребрение, затраты будут значительными. Применение пластмассовой арматуры не требует никакого покрытия и даже обезжиривания деталей, т.к. технология изготовления позволяет сразу после изготовления арматуры наносить на нее клей. Еще один плюс пластмассового варианта - отсутствие необходимости окончательной окраски, что являлось бы обязательным условием при использовании металлической арматуры.

Таким образом, применение дополнительного кольцевого элемента, изготовленного из пластмассы, с развитым наружным оребрением, обеспечивает решение наиболее важных функциональных и технологических задач.

Еще одно свойство опоры по улучшению виброизоляции обеспечивается наличием вертикальных пазов в нижней части упругого элемента опоры. Пазы формируют начальную линейную характеристику продольной жесткости опоры и дальнейшую (при деформации пазов) прогрессивную характеристику. Такая характеристика опоры продиктована широким применением в автомобилестроении низкопрофильных шин со стальным кордом радиальной конструкции, которые имеют высокую радиальную жесткость (в сравнении с диагональными, применяющимися в основном в грузовом транспорте), и соответственно, худшими характеристиками по передаче дорожного шума и вибрации. Вертикальные толчки и колебания от шин в основном обеспечиваются подбором требуемой осевой характеристики опоры (как было сказано выше, с наличием на характеристике линейного участка). Колебания от шин в продольной плоскости (обусловленные качением по шероховатому асфальту или проездом единичной неровности) также требуют аналогичных мер. Для этого боковая и продольная жесткости опоры должны быть различными. При рациональном конструктивном решении верхней опоры как тела вращения наиболее эффективным решением задачи является введение вертикальных пазов в зоне между вторым кольцевым элементом и дополнительным кольцевым элементом. С учетом плоского торца опоры в нижней части это требование легко выполнимо как конструктивно, так и технологически. При этом боковая жесткость опоры вне зоны пазов остается достаточно высокой, что и требуется для подвески данного типа.

Для обеспечения высоких функциональных свойств опоры проработаны все важные элементы и детали. Так, например, выполнение на упругом элементе напротив дополнительного кольцевого элемента радиально ориентированных выступов обеспечивает плотную посадку опоры на кузове. Частичное сминание выступов обеспечивает посадку с натягом на кузове без возможности появления проскальзывания (являющегося основной причиной появление скрипа). При этом изменяемая по величине нагрузка, передающаяся от пружины через первый кольцевой элемент, никаким образом не приводит к перемещениям опоры, т.к. между дополнительным кольцевым элементом и первым кольцевым элементом имеется значительный слой упругого элемента, который под действием указанных нагрузок работает «на сдвиг». Слой резины, заключенный между кузовом и дополнительным кольцевым элементом, достаточно мал и в основном испытывает радиальную нагрузку от напрессовки на кронштейн кузова.

Кроме того, верхняя часть наружной поверхности упругого элемента относительно дополнительного кольцевого элемента выполнена с уклоном в сторону первого кольцевого элемента. Данная форма опоры в этой зоне при небольших нагрузках, передаваемых через пружину, позволяет упругому элементу работать «на сдвиг». При максимальных нагрузках, передаваемых через пружину, упругий элемент деформируется в сторону кузова, обеспечивая контакт по всей горизонтальной поверхности кузова, прилегающей к опоре по всей площади. Таким образом, виброизолирующие свойства опоры остаются достаточно высокими как для нагружения со стороны пружины (в вертикальном направлении), так и для осевой (также в вертикальном направлении) продольной, боковой и радиальной нагрузок (в горизонтальном направлении) от втулки, выполненной зацело со вторым кольцевым элементом, закрепленным на штоке стойки (амортизатора).

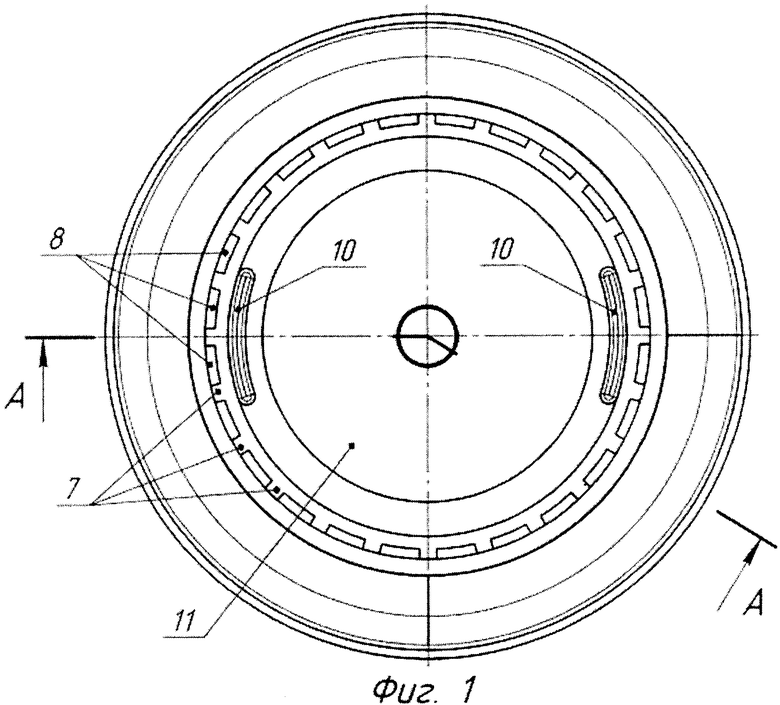

Фиг.1 - вид снизу на опору.

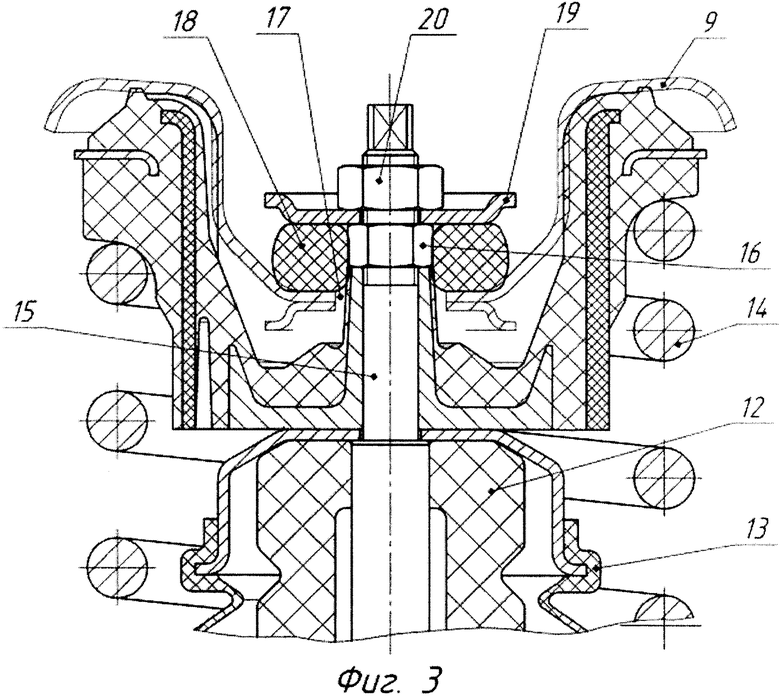

Фиг.2 - сечение А-А фиг.1.

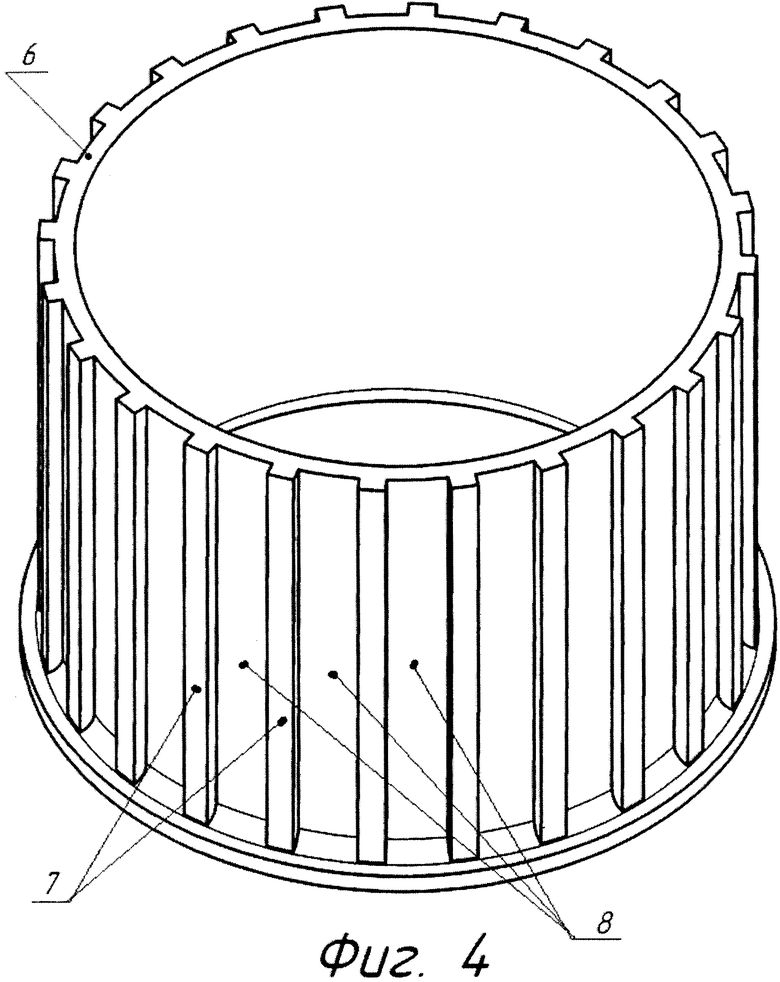

Фиг.3 - пример установки опоры на автомобиле.

Фиг.4 - дополнительный кольцевой элемент.

Верхняя опора подвески транспортного средства содержит первый кольцевой элемент 1 и второй кольцевой элемент 2, жестко соединенные с упругим элементом 3. В упругом элементе 3 в зоне его расположения под элементом 1 выполнено посадочное место под пружину 3а. Кольцевые элементы 1, 2 выполнены с цилиндрическими участками. Первый кольцевой элемент 1 выполнен укороченным, за счет чего цилиндрический участок 1а данного элемента выполнен в виде небольшой отбортовки. Втулка 4 выполнена зацело со вторым кольцевым элементом 2 и жестко соединена с упругим элементом 3. Упругий элемент 3 снабжен вертикально ориентированной зоной 3б с расположенными на ней радиальными выступами 5. В верхней своей части выступы переходят в горизонтальный участок 3в, и повторяют форму кронштейна кузова в данном месте. Горизонтальный участок 3в выполнен укороченным и завершен возвышающейся кольцевой кромкой 3г, предотвращающей попадание воды и влаги к внутренней части опоры.

Опора снабжена дополнительным вертикальным кольцевым элементом 6, который расположен по всей высоте опоры и разделяет первый 1 и второй 2 кольцевые элементы друг от друга. Дополнительный кольцевой элемент 6 выполнен из пластика. На наружной стороне дополнительного кольцевого элемента 6 выполнены чередующиеся вертикальные выступы 7 и впадины 8. Выступы 7 играют роль ребер жесткости.

Дополнительный кольцевой элемент 6 жестко соединен с упругим элементом 3. Дополнительный кольцевой элемент 6 образует «плотную» посадку на кузове 9, обеспечивая эффективную передачу на кузов радиальных сил от кольцевого элемента 2 и его втулки 4 (см. фиг.3).

Упругий элемент 3 в нижней внутренней части опоры образует две зоны, одна из которых 3д расположена между вторым 2 и дополнительным 6 элементами. Другая зона 3е расположена над вторым элементом 2 в зоне втулки 4. В нижней части опоры в зоне 3д упругого элемента между вторым 2 и дополнительным 6 кольцевыми элементами в направлении движения автомобиля (его продольной плоскости) выполнены два вертикальных паза 10. Открытые части пазов выходят на нижний торец опоры 11. За счет наличия данных пазов 10 сохраняется требуемая продольная виброизоляция.

Упругий элемент 3, расположенный с наружной стороны дополнительного кольцевого элемента 6, плавно сужается к нижней части опоры, заполняя впадины 8 дополнительного кольцевого элемента 6. За счет чего в нижней наружной части опоры образована кольцевая зона 3ж, состоящая из чередующихся участков, образованных вертикальными выступами 7 дополнительного кольцевого элемента 6 и участками упругого элемента 3з, покрывшими впадины 8 кольцевого элемента 6.

Сборка опоры с амортизатором (стойкой) и пружиной осуществляется следующим образом (см. фиг.3).

На шток амортизатора (стойки) устанавливается буфер сжатия 12 вместе с защитным кожухом 13. На амортизатор устанавливается пружина 14, на которую своим посадочным местом (зоной 3а) устанавливается верхняя опора. Сжимая пружину устанавливают верхнюю опору на хвостовик штока 15 амортизатора (стойки), после чего сборку фиксируют гайкой 16. Таким образом, образована единая монтажная единица, пригодная для установки на автомобиль.

Установка на автомобиль осуществляется следующим образом.

Зоной 3б верхней опоры узел устанавливается на кузовном кронштейне 9, при этом хвостовик штока 15 проходит в отверстии 17, оставляя кольцевой зазор. С внутренней стороны (верхней части) кронштейна кузова 9 на хвостовик штока 15 амортизатора устанавливают эластичную подушку 18, шайбу 19, гайку 20, навинчивающуюся на хвостовик штока и препятствующую съему узла с посадочного места на элементе кузова 9.

Работает верхняя опора следующим образом.

При статической нагрузке (неподвижном автомобиле) усилия от пружины 14 передаются через кольцевой элемент 1, частично деформировав упругий элемент 3и, на кузовной кронштейн 9. При применении опоры в подвеске Макферсон к этим нагрузкам добавляется радиальная сила, приложенная к втулке 4, которая частично деформирует упругий элемент в зоне 3д.

При движении транспортного средства в нормальных дорожных условиях колебания, передаваемые через шток 15 и пружину 14 на элемент 9 кузова, гасятся частично как в нижней части упругого элемента 3д, так и в верхней его части 3и. Причем в его верхней части в большей степени гасятся низкочастотные колебания, а в зоне 3д - в большей степени высокочастотные колебания. Работа в обоих случаях происходит «на сдвиг».

При движении транспортного средства по неровной дороге (а также при увеличенном ходе подвески) при ходе штока вверх нагрузка от амортизатора передается через второй кольцевой элемент 2 на среднюю часть упругого элемента 3д, нагружая ее на сдвиг, а нижняя часть упругого элемента 3е нагружается на сжатие благодаря контакту с прилегающей к нему частью кронштейна кузова 9. Чем больше нагрузка, тем большая площадь упругого элемента вступает в работу на сжатие, в результате того, что элемент 3е начинает взаимодействовать, соответственно, с большей площадью нижней части кронштейна кузова 9. При исчерпании возможностей упругого элемента 3д (при увеличении хода подвески) прогрессивная характеристика верхней опоры остается за счет того, что происходит полный контакт зоны 3е с кронштейном кузова 9 по всей площади их перекрытия.

В частности, при ходе штока вниз нагрузка от него через второй кольцевой элемент 2 передается на среднюю часть упругого элемента 3д, нагружая его на сдвиг. При исчерпании возможностей упругого элемента в зоне 3д (при увеличении хода подвески) прогрессивная характеристика верхней опоры остается за счет того, что ограничитель хода отбоя (элементы 18, 19) воздействует сначала на часть нижней поверхности кронштейна 9, а затем, полностью сминая подушку 18, воздействуют на всю площадь нижней поверхности кронштейна, находящейся в зоне перекрытия между элементами 9 и 19. Характеристика жесткости становится в последнем случае достаточно прогрессивной, что и требуется для компенсации таких нагрузок.

При больших нагрузках (например, при наезде колеса на неровности, особенно когда автомобиль полностью загружен), в момент задействования в работу всей площади нижней части упругого элемента, характеристика жесткости верхней опоры становится достаточно прогрессивной, что и требуется, как и в вышеописанном случае, для компенсации таких нагрузок.

Так как нагрузки на ходе сжатия превышают нагрузки на ходе отбоя, то, следовательно, жесткостные характеристики опоры в направлении сжатия также должны быть выше, чем на ходе отбоя. Это условие обеспечивается тем, что нижняя часть упругого элемента по массе превосходит упругий элемент 18, воспринимающий усилия отбоя.

Регулировку характеристик опоры возможно осуществить:

- жесткостью средней части упругого элемента 3д (толщина и высота);

- в верхней части за счет изменения размеров и количества упругого элемента (3е) 3и величинами уклона и площади контакта элемента 3и с кронштейном кузова 9;

- в нижней части за счет изменения количества и формы упругого элемента 3е.

Таким образом, величина жесткости верхней опоры меняется в зависимости от величин, вступивших в работу площадей упругого элемента, прилегающих к кронштейну кузова в каждом из конкретных режимов работы опоры.

Предлагаемая конструкция проста в изготовлении, т.к. не требует чистовой обработки и покрытия корпусов, и проста в использовании, т.к. легко объединяет амортизатор, пружину и опору в единую монтажную единицу, с применением одного крепежного элемента.

Верхняя опора может быть изготовлена с использованием известного технологического оборудования.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЕРХНЯЯ ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2272716C1 |

| ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2600144C2 |

| ВЕРХНЯЯ ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2015 |

|

RU2622318C2 |

| ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2013 |

|

RU2516865C1 |

| ВИБРОИЗОЛЯТОР | 2013 |

|

RU2549925C1 |

| ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2012 |

|

RU2508208C2 |

| ВИБРОИЗОЛЯТОР | 2013 |

|

RU2519584C1 |

| УСТРОЙСТВО КРЕПЛЕНИЯ ПРУЖИННОЙ СТОЙКИ ПОДВЕСКИ АВТОМОБИЛЯ | 2004 |

|

RU2270762C1 |

| РЕЗИНО-МЕТАЛЛИЧЕСКАЯ ОПОРА СТОЙКИ С СОВМЕЩЕННЫМИ НАГРУЗКАМИ | 2010 |

|

RU2436687C1 |

| Задняя опора подвески силового агрегата транспортного средства | 1983 |

|

SU1125143A1 |

Изобретение относится к транспортному машиностроению, а именно к подвескам транспортных средств. Верхняя опора подвески транспортного средства содержит втулку, два кольцевых элемента с цилиндрическими участками, жестко соединенных с упругим элементом, снабженным горизонтально ориентированной зоной с расположенными на ней радиальными выступами. На первом кольцевом элементе выполнено посадочное место под пружину. Втулка жестко соединена с упругим элементом. Опора снабжена дополнительным вертикальным кольцевым элементом, который расположен по всей высоте опоры, жестко соединен с упругим элементом и отделяет первый кольцевой элемент от второго кольцевого элемента и втулки. Первый кольцевой элемент укорочен. Втулка выполнена зацело со вторым кольцевым элементом. Достигается обеспечение требуемых характеристик верхней опоры при ее высокой виброизолирующей способности. 5 з.п. ф-лы, 4 ил.

1. Верхняя опора подвески транспортного средства, содержащая втулку, два кольцевых элемента с цилиндрическими участками, жестко соединенных с упругим элементом, снабженным горизонтально ориентированной зоной с расположенными на ней радиальными выступами, причем на первом кольцевом элементе выполнено посадочное место под пружину, а втулка жестко соединена с упругим элементом, отличающаяся тем, что опора снабжена дополнительным вертикальным кольцевым элементом, который расположен по всей высоте опоры, жестко соединен с упругим элементом и отделяет первый кольцевой элемент от второго кольцевого элемента и втулки, причем первый кольцевой элемент укорочен, а втулка выполнена зацело со вторым кольцевым элементом.

2. Опора по п.1, отличающаяся тем, что дополнительный кольцевой элемент выполнен из пластика.

3. Опора по п.1 или 2, отличающаяся тем, что на наружной стороне дополнительного кольцевого элемента выполнены чередующиеся вертикальные выступы и впадины.

4. Опора по п.1 или 2, отличающаяся тем, что в нижней части опоры образована кольцевая зона, состоящая из чередующихся вертикальных участков, образованных выступами дополнительного кольцевого элемента и упругим элементом, покрывающим впадины кольцевого элемента.

5. Опора по п.1 или 2, отличающаяся тем, что в нижней части опоры между вторым и дополнительным кольцевыми элементами в упругом элементе опоры выполнены два вертикальных несквозных паза, выходящих на нижний торец опоры.

6. Опора по п.1 или 2, отличающаяся тем, что пазы ориентированы в продольной плоскости автомобиля.

| ВЕРХНЯЯ ОПОРА ПОДВЕСКИ ТРАНСПОРТНОГО СРЕДСТВА | 2004 |

|

RU2272716C1 |

| Фильтрующий барометр-насос | 1946 |

|

SU70640A1 |

| Способ получения криптона и ксенона | 1937 |

|

SU51564A1 |

| US 4798370 A, 17.01.1989 | |||

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ | 1990 |

|

RU2026131C1 |

Авторы

Даты

2009-11-27—Публикация

2008-04-15—Подача